锻造加热规范(严选优质)

- 格式:doc

- 大小:237.50 KB

- 文档页数:7

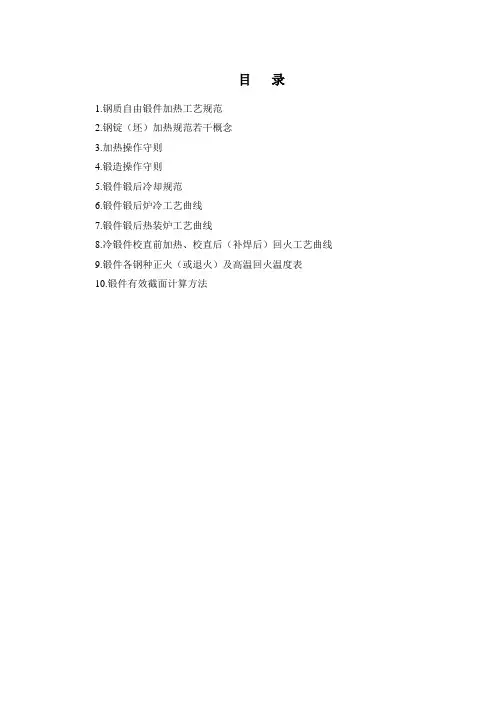

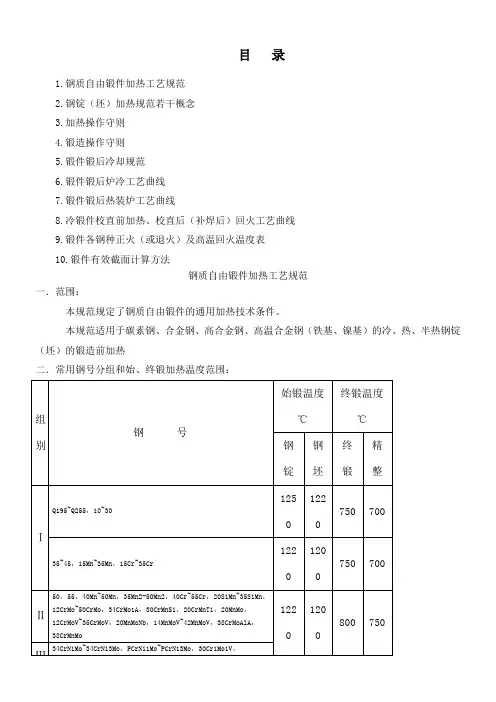

目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

三.冷钢坯。

钢锭加热规范:钢锭(坯)加热规范若干概念1.钢锭(坯)入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭(坯),≤400℃的称为冷钢锭。

2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚H- 高度或长度D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算。

2)筒类锻坯:H>D 当H>δ时,按1.3δ计算。

3)空心盘(环)类:H<D当H>δ时,按δ计算;当H<δ时,按H计算。

3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比(Y)确定:Y=1.3~1.6 最高加热温度1050℃Y<1.3 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用。

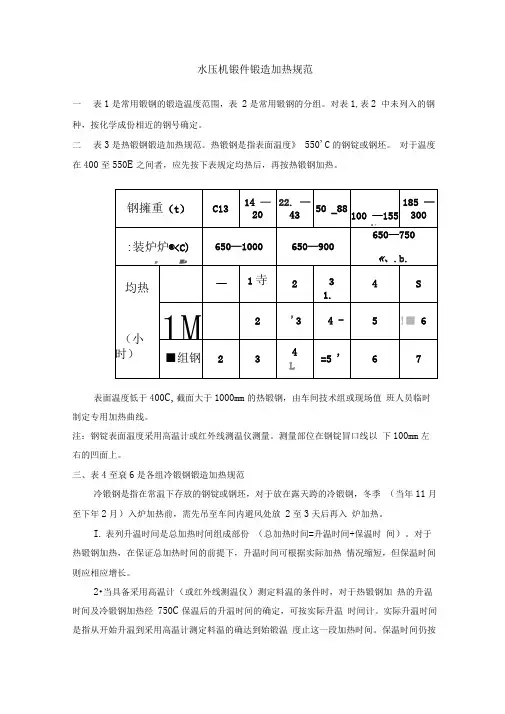

水压机锻件锻造加热规范一表1是常用锻钢的锻造温度范围,表2是常用锻钢的分组。

对表1,表2 中未列入的钢种,按化学成份相近的钢号确定。

二表3是热锻钢锻造加热规范。

热锻钢是指表面温度》550'C的钢锭或钢坯。

对于温度在400至550E之间者,应先按下表规定均热后,再按热锻钢加热。

表面温度低于400C,截面大于1000mm的热锻钢,由车间技术组或现场值班人员临时制定专用加热曲线。

注:钢锭表面温度采用高温计或红外线测温仪测量。

测量部位在钢锭冒口线以下100mm左右的凹面上。

三、表4至衰6是各组冷锻钢锻造加热规范冷锻钢是指在常温下存放的钢锭或钢坯,对于放在露天跨的冷锻钢,冬季(当年11月至下年2月)入炉加热前,需先吊至车间内避风处放2至3天后再入炉加热。

I.表列升温时间是总加热时间组成部份(总加热时间=升温时间+保温时间)。

对于热锻钢加热,在保证总加热时间的前提下,升温时间可根据实际加热情况缩短,但保温时间则应相应增长。

2•当具备采用高温计(或红外线测温仪)测定料温的条件时,对于热锻钢加热的升温时间及冷锻钢加热经750C保温后的升温时间的确定,可按实际升温时间计。

实际升温时间是指从开始升温到采用高温计测定料温的确达到始锻温度止这一段加热时间。

保温时间仍按表列值要求。

3.采用“ WHF '法锻造时转子及与转子质量要求相当(主要是指超声波探伤要求)的重要锻件,保温时间按表列值的2 倍计,其余锻件按表列值的1.5 倍计,采用“ JTS”法锻造时保温时间均按表列值的1. 2倍计。

4•进行镦粗的I、U、川组钢,,保温时间应按表列值增加30% .对于压钳口工序,各组钢的保温时间均可按表列值减少30-40%。

5、热锻钢的再加热,返炉时其表面温度》1100C时,,保温时间可按表列值减少40—50%,若表面温度在1000-1100C时,保温时间可按表刮值减少30-40%。

当需要执行此规定时,锻坯返炉的表面温度,由车间现场值班人员和中间检查人员共同确认。

目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

三.冷钢坯。

钢锭加热规范:钢锭(坯)加热规范若干概念1.钢锭(坯)入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭(坯),≤400℃的称为冷钢锭。

2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚 H- 高度或长度 D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算。

2)筒类锻坯:H>D 当H>δ时,按1.3δ计算。

3)空心盘(环)类:H<D当H>δ时,按δ计算;当H<δ时,按H计算。

3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比(Y)确定:Y=1.3~1.6 最高加热温度1050℃Y<1.3 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用。

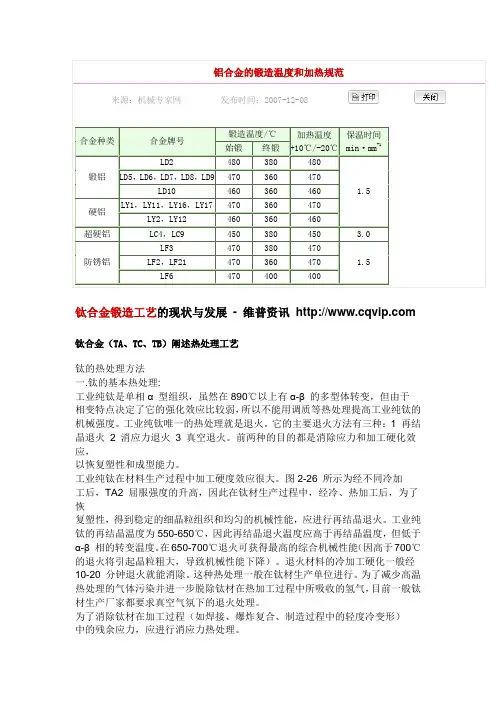

铝合金的锻造温度和加热规范来源:机械专家网 发布时间:2007-12-08合金种类 合金牌号锻造温度/℃ 加热温度+10℃/-20℃ 保温时间min·mm -1 始锻 终锻 锻铝LD2480 380 480 1.5 LD5,LD6,LD7,LD8,LD9 470 360 470 LD10460 360 460 硬铝LY1,LY11,LY16,LY17 470 360 470 LY2,LY12 460 360 460 超硬铝LC4,LC9 450 380 450 3.0 防锈铝 LF3 470 380 470 1.5 LF2,LF21 470360 470 LF6470 400 400 钛合金锻造工艺的现状与发展 - 维普资讯 钛合金(TA 、TC 、TB )阐述热处理工艺钛的热处理方法一.钛的基本热处理:工业纯钛是单相α 型组织,虽然在890℃以上有α-β 的多型体转变,但由于 相变特点决定了它的强化效应比较弱,所以不能用调质等热处理提高工业纯钛的 机械强度。

工业纯钛唯一的热处理就是退火。

它的主要退火方法有三种:1 再结 晶退火 2 消应力退火 3 真空退火。

前两种的目的都是消除应力和加工硬化效应,以恢复塑性和成型能力。

工业纯钛在材料生产过程中加工硬度效应很大。

图2-26 所示为经不同冷加 工后,TA2 屈服强度的升高,因此在钛材生产过程中,经冷、热加工后,为了恢复塑性,得到稳定的细晶粒组织和均匀的机械性能,应进行再结晶退火。

工业纯 钛的再结晶温度为550-650℃,因此再结晶退火温度应高于再结晶温度,但低于 α-β 相的转变温度。

在650-700℃退火可获得最高的综合机械性能(因高于700℃ 的退火将引起晶粒粗大,导致机械性能下降)。

退火材料的冷加工硬化一般经 10-20 分钟退火就能消除。

这种热处理一般在钛材生产单位进行。

为了减少高温 热处理的气体污染并进一步脱除钛材在热加工过程中所吸收的氢气,目前一般钛 材生产厂家都要求真空气氛下的退火处理。

锻件热处理质量检验指标及控制(一)引言概述:锻件热处理是一个关键的工艺环节,它可以显著改善锻件的力学性能和组织结构,从而提高产品的质量。

在热处理过程中,质量检验和控制是确保锻件达到规定要求的关键。

本文将介绍锻件热处理质量检验指标及控制的相关内容,包括检验指标的选择、工艺参数的控制和质量控制方法等。

正文:一、检验指标的选择1.强度指标1.1 抗拉强度1.2 屈服强度1.3 冲击韧性2.硬度指标2.1 低倍显微硬度2.2 高倍显微硬度2.3 维氏硬度3.组织结构指标3.1 晶粒尺寸3.2 相含量3.3 碳化物含量4.尺寸精度指标4.1 尺寸偏差4.2 表面质量4.3 焊接裂纹5.金相指标5.1 金相组织5.2 相间过渡区5.3 成分分析二、工艺参数的控制1.加热温度控制1.1 初加热温度1.2 保温温度1.3 终加热温度2.保温时间控制2.1 保温时间的确定2.2 保温时间的控制方法2.3 保温时间对质量影响的评估3.冷却速率控制3.1 冷却介质的选择3.2 冷却方法的选择3.3 冷却速率的控制要点4.退火工艺控制4.1 退火温度4.2 退火时间4.3 退火方式5.淬火工艺控制5.1 淬火介质的选择5.2 淬火温度的控制5.3 淬火时间的控制三、质量控制方法1.热处理前的质量控制1.1 原材料的质量检验1.2 锻件的准备和预处理1.3 工艺参数的选择和优化2.热处理中的质量控制2.1 加热过程的监控2.2 保温时间的控制2.3 冷却速率的控制2.4 环境温度和湿度的控制3.热处理后的质量控制3.1 检验指标的测试方法3.2 锻件的性能测试3.3 质量记录和分析四、问题处理和改进措施1.常见问题分析1.1 组织性能不符合要求1.2 硬度不均匀1.3 尺寸偏差过大2.问题处理方法2.1 调整工艺参数2.2 优化退火工艺2.3 改进冷却方法3.质量改进措施3.1 完善设备设施3.2 强化人员培训3.3 实施质量管理体系五、总结通过对锻件热处理质量检验指标及控制的介绍,我们可以看出,热处理质量的好坏直接影响到锻件的性能和使用寿命。

目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:组号钢别Q195~Q255, 10~30Ⅰ35~45,15Mn~35Mn ,15Cr~35Cr50,55,40Mn~50Mn ,35Mn2-50Mn2 ,40Cr~55Cr ,20SiMn~35SiMn ,12CrMo~50CrMo ,34CrMo1A ,30CrMnSi , 20CrMnTi ,20MnMo ,Ⅱ12CrMoV~35CrMoV , 20MnMoNb , 14MnMoV~42MnMoV,38CrMoAlA ,38CrMnMo34CrNiMo~34CrNi3Mo,PCrNi1Mo~PCrNi3Mo,30Cr1Mo1V,25Cr2Ni4MoV ,22Cr2Ni4MoV ,5CrNiMo ,5CrMnMo ,37SiMn2MoV 30Cr2MoV ,40CrNiMo ,18CrNiW ,50Si2~60Si2 ,65Mn ,50CrNiW ,50CrMnMo ,60CrMnMo ,60CrMnVT7~T10 , 9Cr,9Cr2, 9Cr2Mo , 9Cr2V ,9CrSi ,70Cr3Mo ,Ⅲ1Cr13~4Cr13 ,86Cr2MoV ,Cr5Mo , 17-4PH0Cr18Ni9~2Cr18Ni9 ,0Cr18Ni9Ti , Cr17Ni2 , F316LN50Mn18Cr4 , 50Mn18Cr4N , 50Mn18Cr4WN , 18Cr18Mn18NGCr15,GCr15SiMn , 3Cr2W8V ,CrWMo , 4CrW2Si~6CrW2SiCr12MoV1 , 4Cr5MoVSi(H11) , W18Cr4VGH80, GH901, GH904 ,GH4145 ,WR26 ,ⅣNiCr20TiAl , incone1600, incone1800始锻温度终锻温度℃℃钢锭钢坯终锻精整12501220750700 1220120075070012201200800750 12001180850800 120011808508001200 1180 850 800 1180 1160 950 900 1130 1100 930 930注 1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差 20℃~30℃;注 2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注 3:本规范未列入的钢种,可按化学成分相近的钢号确定;注 4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注 5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

1 范围本规范规定了本厂生产、供本厂锻造用的电炉锭、电渣锭与钢坯炉窑加热工艺的编制要素、导则和方法。

本规范适用于冷热钢锭于钢坯。

2 引用标准下列标准所包含的条文,通过本标准中引用而构成本标准的条文。

本标准出版时所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

DYⅡ-39-93 热送钢锭冷处理工艺守则DYⅡ-3-39 水压机自由锻锻后冷却及锻后热处理工艺守则QGSHYZ 22-93 热加工工艺文件制定规程3 名词说明和定义3.1 钢锭和钢坯钢锭锭身锻比<1.5的成钢锭,锭身锻比≥1.5的称钢坯。

(简称“锭”、“坯”)3.2 冷、热锭(坯)装炉时锭{坯}表面温度<400℃(且内部温度肯定低于表面温度)的称冷锭(坯),表面温度≥400℃(且内部温度肯定高于表面温度)的称热锭(坯)。

表面温度以钢锭冒口端进锭身200mm凹(圆)面处、坯料离端口200mm平面处的实际温度为准。

3.3 锻造温度保温时间指炉温(一般指炉窑顶部电偶所测温度)进入工艺规定温度公差范围、开始保持此温度,使钢锭(坯)变形区与此温度趋于基本一致所需时间。

3.4 最少保温时间指钢锭(坯)在进行表面区域变形或精锻(如倒棱、滚圆、校直、整型等)前加热到锻造温度时开始保温所需的最少时间。

3.5 普通保温时间指钢锭(坯)在进行常规锻造或粗锻(如拔长、冲孔、平整、剥边、扭曲、错移、弯曲等等)前加热到锻造温度时开始保温所需时间。

但镦粗须在此保温时间基础上延长20%。

4 要素确认按本规范编审有关钢锭(坯)的加热工艺前,一般应确定下列基本要素4.1 锻造工艺和产品技术质量要求;4.2 钢锭(坯)的规格、质量、形状、及其相关现状;4.3 加热炉规格及其工作可靠性;4.4 装炉单、装炉方式和合炉要求;4.5 有关作业方法及其有效性;4.6 测温形式及显示的正确,及时,统一性;4.7 工装,附件的匹配;4.8 作业环境适应性。

锻造及锻后热处理工艺规范标准化管理部编码-[99968T-6889628-J68568-1689N]目录1.钢质自由锻件加热工艺规范2.钢锭(坯)加热规范若干概念3.加热操作守则4.锻造操作守则5.锻件锻后冷却规范6.锻件锻后炉冷工艺曲线7.锻件锻后热装炉工艺曲线8.冷锻件校直前加热、校直后(补焊后)回火工艺曲线9.锻件各钢种正火(或退火)及高温回火温度表10.锻件有效截面计算方法钢质自由锻件加热工艺规范一.范围:本规范规定了钢质自由锻件的通用加热技术条件。

本规范适用于碳素钢、合金钢、高合金钢、高温合金钢(铁基、镍基)的冷、热、半热钢锭(坯)的锻造前加热二.常用钢号分组和始、终锻加热温度范围:注1:始锻温度为锻前加热允许最高炉温,由于钢锭的铸态初生晶粒加热时过热倾向比同钢号钢坯小,故两者的锻前加热温度相差20℃~30℃;注2:根据产品的特性、锻件技术条件、变形量等因素,始锻温度可以适当调整;注3:本规范未列入的钢种,可按化学成分相近的钢号确定;注4:重要的、关键产品的、特殊材质的钢号,其加热工艺曲线由技术部编制;注5:几种不同的钢种,不同尺寸的钢锭(或坯料),在同一加热炉加热时,要以合金成分高的,尺寸大的钢锭(或坯料)为依据编制加热工艺曲线。

三.冷钢坯。

钢锭加热规范:钢锭(坯)加热规范若干概念1.钢锭(坯)入炉前的表面温度≥550℃的称为热钢锭,400~550℃的称为半热钢锭(坯),≤400℃的称为冷钢锭。

2.锻件半成品坯料的加热平均直径计算原则:δ -壁厚 H- 高度或长度 D- 外径1)实心圆类:当D>H时,按H计算;当D<H时,按D计算。

2)筒类锻坯:H>D 当H>δ时,按δ计算。

3)空心盘(环)类:H<D当H>δ时,按δ计算;当H<δ时,按H计算。

3.为了避免锻件粗晶组织,最后一火的始锻温度可按其剩余锻造比(Y)确定:Y=~ 最高加热温度1050℃Y< 最高加热温度950℃4.不同钢种不同规格的坯料同炉加热时,装炉温度和升温速度均按较低的选用,保温时间按较长的选用。

室式锻造加热炉验收规范标准

室式锻造加热炉是一种在室内使用的锻造加热炉,一般用于锻造各种金属件的加热和热处理。

验收规范标准是对室式锻造加热炉进行验收时所要遵守的标准。

这些标准通常包括室式锻造加热炉的设计、制造、安装、调试、使用和维护等方面的要求。

常见的室式锻造加热炉验收规范标准包括:

1.GB/T 17445《室式锻造加热炉》

2.GB/T 4798.2《室式锻造加热炉通用技术条件》

3.GB/T 12496《室式锻造加热炉技术条件》

这些标准规定了室式锻造加热炉的设计、制造、安装、调试、使用和维护等方面的要求,为室式锻造加热炉的验收提供了参考依据。

为了确保室式锻造加热炉的安全、可靠、节能、环保,在验收时应当严格遵守这些标准,对室式锻造加热炉进行全面、系统的检查,确保室式锻造加热炉达到规范要求。

1 范围本规范规定了本厂生产、供本厂锻造用的电炉锭、电渣锭与钢坯炉窑加热工艺的编制要素、导则和方法。

本规范适用于冷热钢锭于钢坯。

2 引用标准下列标准所包含的条文,通过本标准中引用而构成本标准的条文。

本标准出版时所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

DYⅡ-39-93 热送钢锭冷处理工艺守则DYⅡ-3-39 水压机自由锻锻后冷却及锻后热处理工艺守则QGSHYZ 22-93 热加工工艺文件制定规程3 名词说明和定义3.1 钢锭和钢坯钢锭锭身锻比<1.5的成钢锭,锭身锻比≥1.5的称钢坯。

(简称“锭”、“坯”)3.2 冷、热锭(坯)装炉时锭{坯}表面温度<400℃(且内部温度肯定低于表面温度)的称冷锭(坯),表面温度≥400℃(且内部温度肯定高于表面温度)的称热锭(坯)。

表面温度以钢锭冒口端进锭身200mm凹(圆)面处、坯料离端口200mm平面处的实际温度为准。

3.3 锻造温度保温时间指炉温(一般指炉窑顶部电偶所测温度)进入工艺规定温度公差范围、开始保持此温度,使钢锭(坯)变形区与此温度趋于基本一致所需时间。

3.4 最少保温时间指钢锭(坯)在进行表面区域变形或精锻(如倒棱、滚圆、校直、整型等)前加热到锻造温度时开始保温所需的最少时间。

3.5 普通保温时间指钢锭(坯)在进行常规锻造或粗锻(如拔长、冲孔、平整、剥边、扭曲、错移、弯曲等等)前加热到锻造温度时开始保温所需时间。

但镦粗须在此保温时间基础上延长20%。

4 要素确认按本规范编审有关钢锭(坯)的加热工艺前,一般应确定下列基本要素4.1 锻造工艺和产品技术质量要求;4.2 钢锭(坯)的规格、质量、形状、及其相关现状;4.3 加热炉规格及其工作可靠性;4.4 装炉单、装炉方式和合炉要求;4.5 有关作业方法及其有效性;4.6 测温形式及显示的正确,及时,统一性;4.7 工装,附件的匹配;4.8 作业环境适应性。

5 钢锭(坯)加热曲线和应用导则5.1 钢锭(坯)锻造温度范围分三类控制,见表3。

5.2 冷锭(坯)加热见表4、表5。

5.3 热锭(坯)加热见表6,表7。

5.4 未列入钢种的有关工艺参数可根据其产品技术要求、成分、导热、导温性和其他一些理化特性以及塑性变形特点、临界变形量要求等,以相似及偏于安全的原则加以选用。

有特殊要求时应以专用加热工艺(该工艺编审程序按QS/SHYZ22-93中A、B类执行)为准。

5.5 装炉量多、装炉方式特殊、合炉件成分复杂、火次不同等复杂情况下,在安全。

可靠的原则下按最大直径、最复杂件、最高要求选择基本工艺,并对初始的有关参数,按成分、出炉顺序、锻压区域及内容、锻压时的钢锭(坯)的动态冷却速度、终锻技术要求等等作适当调整。

6 钢锭(坯)截面的当量直径计算6.1 圆形6.1.1 轴类(长度L)直径D)以其最大直径为准计算6.1.2 饼类(直径D)厚度H):D≤1.5H时以D为准计算,D>1.5H时以1.5H为准计算。

6.2 矩形(见图1)6.2.1 方块类(A≤1.5B)以A为准计算。

6.2.2 扁方类(A>1.5B)以1.5B为准计算。

6.3 空心件(见图2)H≤T时以1.2H为准计算。

H>T以1.5T为准计算。

6.4 钢锭的当量直径按(冒口端锭身直径+底部端锭身直径)/2计算A BHT图1图27 补充规定7.1 因各种原因在按加热工艺曲线标明的锻造温度下保温结束而无法出炉施压、炉窑温度保持在≥1050℃时,在原保温时间基础上再延长保温的时间极限规定如下(在此时间内允许随时出炉锻压)。

7.1.1 本火次锻比<1.2的常规柜变钢种钢坯及无相变钢种(如护环)钢锭(坯),应竟可能降温,若必须延长,最多可在原保温时间基础上延长20%;表3 钢种类别及对应锻造温度范围表类别钢 种最高锻造温度终锻温度 炉温锭坯温度粗锻精锻Ⅰ 10~45,15~30Mn ,15~30Cr ,12~30CrMo ,16Mn ,15MnNi ,SH20~45, S20~45C ,10~30Mn2,CK10~45,A105(Y),SA299(25Mn ),DG20Mn ,20MnMo (Nb ),A508-Ⅲ(20MnMoNi55),20MnV ,16MND5 1260 1240~750~700Ⅱ 50~60,35~50Cr ,35~42CrMo ,12~35CrMoV ,35~50Mn2,35~50Mn ,20~35CrMnV ,20CrMnMo,20~55SiMn,20~35CrMnSi ,21CrMo10,12Cr1MoV ,(1.25Cr-0.5Mo ),12Cr2Mo1,(2.25Cr-1Mo ),10MoWVNb ,14CrMnMoB ,34CrMo1A ,30~40CrNiMo ,PcrNiMo ,34CrNi3Mo (V ),PcrNi3Mo (V ),12CrNi2~3,12~30Cr2Ni4MoV ,60CrMnMo ,5CrNiMo ,5CrMnMo ,20~35Cr3Mo1V ,20~35Cr3Mo1V ,P20,60SiMnMo ,60CrMoV ,40~70Cr3NiMo1250 1230~800~750Ⅲ 65~70,T7~T12,20~37SiMn2Mn2MoV ,5CrNiW ,3Cr2W8(V ),18CrNiW ,5CrMnSiMo (V ),14~18CrMnMoVB ,40~50Mn18Cr4WN ,1Cr5Mo ,0~2Cr18Ni9Ti ,9Cr2(Mo )(W ),9Cr3Mo ,SH07,1Mn18Cr18N ,0~4Cr13,6CrW2Si ,60Si2Mn ,GCr15SiMn ,Cr17Ni2,H13,Cr12MoV ,45~80Cr5NiMo ,65Mn1210 1190~850~8001) 对锻造比≤1.5的锭(坯)锻造温度应下降20~50℃。

2) 按不同钢种及作业量,JTS 始锻(表温)为720~780℃。

3) 锻造温度下的保温温差公差一般为±10℃或020-+℃4) 30Cr1MoV 汽轮机转于最高始锻炉温1270020-+℃,20~30Cr2Ni4MoV 电机转子,低压转子等最高始锻炉温1260020-+℃,18-18护环最高始锻炉温1230020-+℃。

5) 未列入的钢种按第5章第5.4条规定执行。

表4 (Ⅰ、Ⅱ类钢种)冷钢锭(坯)加热规范钢种类别 钢锭规格Ⅰ类 Ⅱ类序号钢 锭 重 量锭 身直 径 冒 口 端锭 身 直 径 底 部 端 最高装炉温度最少保温时间普通保温时间最高装炉温度最少保温时间普通保温时间1 1.6 510 430 900 1.0 — — ≤80 2.0 3.0 900 3.0 — — ≤80 2.5 3.52 2.2 560 465 900 1.0 — — ≤80 2.0 3.0 850 3.0 — — ≤80 2.5 3.53 3.1 620 510 900 1.5 — — ≤80 2.0 3.0 850 3.0 — — ≤80 2.5 3.54 3.6 656 545 900 1.5 — — ≤80 2.5 3.5 850 3.5 — — ≤80 3.0 4.0 5 4.05 700 575 850 2.0 — — ≤80 2.5 3.5 800 3.5 — — ≤80 3.0 4.06 4.6 710 590 850 2.0 — — ≤80 2.5 3.5 800 3.5 — — ≤80 3.0 4.07 5.6 760 650 800 2.5 — — ≤80 3.0 4.0 750 4.0 — — ≤80 3.5 4.58 6.5 800 676 800 3.0 — — ≤80 3.0 4.0 700 4.0 — — ≤80 3.5 4.59 8.2 850 700 750 3.0 — — ≤80 3.0 4.0 700 3.0 ≤60 3.0 ≤80 3.5 4.5 10 11.4 990 840 700 3.5 ≤60 2.0 ≤80 3.5 4.5 650 3.0 ≤60 3.5 ≤80 4.0 5.0 11 13.7 1050 890 650 4.0 ≤60 2.0 ≤80 3.5 4.5 600 3.0 ≤60 4.0 ≤80 4.0 5.0 12 17.5 1180 990 600 4.5 ≤60 2.5 ≤80 3.5 4.5 550 3.0 ≤50 4.5 ≤80 4.0 5.0 13 20.5 1240 1070 500 5.0 ≤50 3.0 ≤80 3.5 5.5 450 3.0 ≤50 5.0 ≤80 4.0 6.0 1422.513281113500 5.0≤503.0≤803.55.54503.0≤505.0≤804.06.01) 大于22.5吨钢锭加热工艺应另行制订。

2) 冷坯按当量直径相似原则在上表中选取。

3) 升温过程中的保温温度公差一般为±20℃,锻造温度下的保温温度公差一般为±10℃或020-+℃。

4) “最少”与“普通”保温的区别见“3.4”“3.5”。

(h ) 升速(℃/h ) (h ) 升速(℃/h ) (h )(h )锻造温度750℃装 炉 温 度升速(℃/h ) (h ) 升速(℃/h ) (h )(h )锻造温度750℃装 炉 温 度(h )。