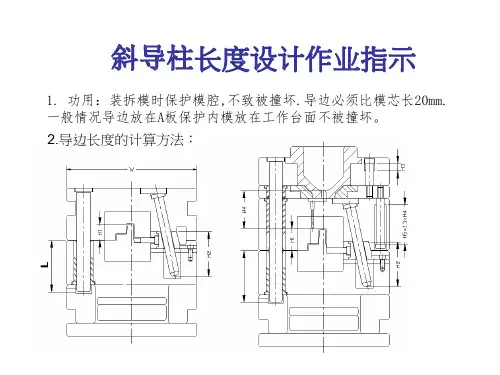

斜导柱长度计算

- 格式:doc

- 大小:21.00 KB

- 文档页数:1

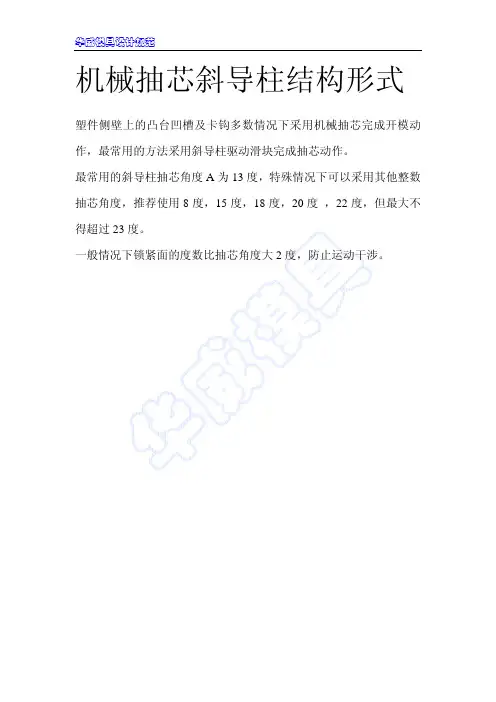

华威模具设计规范机械抽芯斜导柱结构形式塑件侧壁上的凸台凹槽及卡钩多数情况下采用机械抽芯完成开模动 作,最常用的方法采用斜导柱驱动滑块完成抽芯动作. 最常用的斜导柱抽芯角度 A 为 13 度,特殊情况下可以采用其他整数 抽芯角度,推荐使用 8 度,15 度,18 度,20 度 ,22 度,但最大不 得超过 23 度. 一般情况下锁紧面的度数比抽芯角度大 2 度,防止运动干涉.华威模具设计规范常见结构如下: 1, 斜导柱固定块固定斜导柱.其中 D,H,L 的尺寸参照斜导柱固定块 l 的尺寸根据滑块抽芯距离(塑件实际需要抽芯的距离+5mm 以上 的余量)与斜导柱的角度进行计算华威模具设计规范D 16 20 24 30 36 40D1 22 26 30 36 42 46H 25 30 35 40 45 50H1 7 7 9 11 13 13H2 6 6 7 8 8.5 9.5W 37 41 44 53 56 60W1 18 19 19.5 24 26 28B 50 55 60 70 80 85B1 32 37 40 48 56 61L1 9 9 10 11 12 12L2 28 32 34 41 44 48d 7 7 9 11 13 13d1 11 11 14 16 18 18R 10 10 10 10 10 10华威模具设计规范2,斜导柱直接固定在形腔固定板上此结构适用于所有尺寸规格的斜导柱 l 的尺寸根据滑块抽芯距离(塑件实际需要抽芯的距离+5mm 以上的 余量)与斜导柱的角度进行计算华威模具设计规范3,螺钉固定斜导柱此结构适用于 D>=20mm 的斜导柱 L>=1.2D l 的尺寸根据滑块抽芯距离(塑件实际需要抽芯的距离+5mm 以上的 余量)与斜导柱的角度进行计算华威模具设计规范4,直接螺纹固定此结构适用于所有尺寸规格的斜导柱 L>=1.2D,L1=1.5M l 的尺寸根据滑块抽芯距离(塑件实际需要抽芯的距离+5mm 以上的 余量)与斜导柱的角度进行计算华威模具设计规范5,采用压紧块固定斜导柱此结构适用于 D>=20mm 的斜导柱 L>=1.2D l 的尺寸根据滑块抽芯距离(塑件实际需要抽芯的距离+5mm 以上的 余量)与斜导柱的角度进行计算华威模具设计规范以上 5 种结构图中滑块都带有拖板,滑块不带拖板时同样适用.D<=20mm 时, D>=20mm 时,A=5~10mm A=10~15mm华威模具设计规范以上结构图中,斜导柱都固定在形腔固定板上,也可以通过类似的固 定方式将斜导柱固定在滑块上. 1, 斜导柱用垫板固定此结构适用于所有尺寸规格的斜导柱 L>=1.2D D<=20mm 时, D>=20mm 时, A=5~10mm A=10~15mml 的尺寸根据滑块抽芯距离(塑件实际需要抽芯的距离+5mm 以上的 余量)与斜导柱的角度进行计算华威模具设计规范2,斜导柱采用压板固定此结构适用于 D>=20mm 的斜导柱 L>=1.2D D<=20mm 时, D>=20mm 时, A=5~10mm A=10~15mml 的尺寸根据滑块抽芯距离(塑件实际需要抽芯的距离+5mm 以上的 余量)与斜导柱的角度进行计算华威模具设计规范3,螺钉固定斜导柱此结构适用于 D>=20mm 的斜导柱 L>=1.2D D<=20mm 时, D>=20mm 时, A=5~10mm A=10~15mml 的尺寸根据滑块抽芯距离(塑件实际需要抽芯的距离+5mm 以上的 余量)与斜导柱的角度进行计算华威模具设计规范4,直接螺纹固定此结构适用于所有尺寸规格的斜导柱 L>=1.2D,L1=1.5M D<=20mm 时, D>=20mm 时, A=5~10mm A=10~15mml 的尺寸根据滑块抽芯距离(塑件实际需要抽芯的距离+5mm 以上的 余量)与斜导柱的角度进行计算华威模具设计规范以上 5 种结构图中滑块都带有拖板,滑块不带拖板时同样适用.。

第2章塑料的组成与工艺特性1.塑料一般由哪些成分组成?各自起什么作用?答:⑴蜩料是合成树脂和特定用途的添加剂组成的。

其屮合成树脂作为基体。

⑵作用①合成树脂实际上是高分子物质或其预聚体,它是塑料的基体,对塑料的物理、化学性能起决定作用;②添加剂主要起增塑、填料、稳定、润滑、着色等作用C2.塑料是如何进行分类的?热塑性塑料和热固性塑料有什么区别?答:⑴分类①)按塑料屮树脂分子结构和受热后呈现的基木行为分类:热蜩性嫂料(非结晶型和结晶型)和热固性塑料;②按塑料的性能及用途分为:通用塑料(指产量大、用途广且价廉的塑料。

)、工程塑料(在工程技术中常作为结构材料来使用)③按制造方法分为:缩聚型塑料和加聚型塑料。

⑵区别见下表:•什么是塑料的计算收缩率?影响塑料收缩率的因素有哪些?4•什么是塑料的流动性?影响流动性的因素有哪些?答:⑴塑料流动性是指树脂聚合物所处的温度大于其粘流温度%时发生的大分子之间的相对滑移现象,表现为成型过程中在一定温度和一定压力下塑料熔体充填模具型腔的能力。

⑵塑料的品种、成型工艺、模具结构、模具型腔的表面粗糙度等是影响流动性的主要因素。

5.测定热塑性塑料和热固性塑料的流动性分别使用什么仪器?如何进行测定?答:⑴热塑性塑料:采用熔融指数测定仪(将被测的定量热塑性塑料原料加入到测定仪屮,上面放入压柱,在一定压力和一定温度下,lOniin内以测定仪下面的小孔中挤出塑料的克数表示熔融指数的人小。

)⑵热固性塑料:采用拉西格测定模(将定量的热固性塑料原料放入拉西格测定模屮,在一定压力和一定温度下,测定其从拉四格测定模下而小孔屮挤出塑料的t度值来表示热固性塑料流动性的好坏。

第3章塑料成型制件的结构工艺性1.影响塑件尺寸精度的主要因素有哪些?答:首先模具制造的精度和塑料收缩率的波动,其次是模具的磨损程度。

另外,在成型吋工艺条件的变化、然件成型后的吋效变化、嫂件的飞边等都会影响蜩件的楮度。

2•什么是塑件的脱模斜度?脱模斜度选取应遵循哪些原则?答:⑴为了便于从成型零件上顺利脱出塑件,必须在塑件内外表面沿脱模方向设计足够的斜度,称为脱模斜度。

数码相机盖模具设计说明书班级:10材料专业:材料成型及控制工程姓名:刘树飞学号:100118019指导老师:引言 (2)一.产品工艺性分析 (3)1.1设计产品概述 (3)1.2产品工艺性分析 (3)二、注塑机的选择 (3)1、塑件的质量、体积计算 (4)2、浇注系统凝料体积的初步估算 (4)3、注射容量与锁模力校核 (4)(1)注射容量校核 (4)(2)锁模力的校核 (4)4.利用UG软件,设置工件尺寸。

(4)三、分型设计 (5)四、标准模架的选用 (6)(1)先定系列。

(6)(2)看型芯固定方式是否需要加支撑板。

(6)(3)确定模板尺寸。

(6)(4)模架厚度 (6)五、模具滑块设计 (6)(1)抽芯距离和抽芯力的计算 (6)(2)斜导柱设计 (7)①斜导柱倾斜角的确定 (7)②斜导柱的直径计算 (7)③斜导柱长度的计算 (7)④滑块其他零部件设计 (7)六、导向与顶出机构设计 (8)(1)顶出机构设计 (8)①脱模力计算 (8)②推出零件尺寸计算 (8)③创建顶管 (8)④创建拉料杆 (8)(2)导向机构的设计 (8)①导柱的选取 (8)②复位杆的选取 (9)七、浇注系统设计 (9)1.浇注系统整体方案确定 (9)2.主流道设计 (9)3、分流道、浇口和冷料穴设计 (9)八、冷却系统设计 (10)1、冷却水道的尺寸计算 (11)(1)计算单位重量的塑料熔体在凝固时所放出的热量Q1(kJ/kg) (11)(2)求冷却水的体积流量qv(m³/min) (11)(3)查表使冷却水处于紊流状态,取d (11)九、画模具装配图 (12)引言虽然受到全球金融危机影响,但是我国模具整体实力还是得到进一步加强。

近两年来中国的模具制造技术水平又有了新的提高。

从模具产品进出口的地域来看,华东地区的江苏、浙江、上海、山东均位列中国进口和出口模具的十大省市之中。

长江三角地区在模具制造整体水平的数量和质量上均已在国内处于行业重要位置。

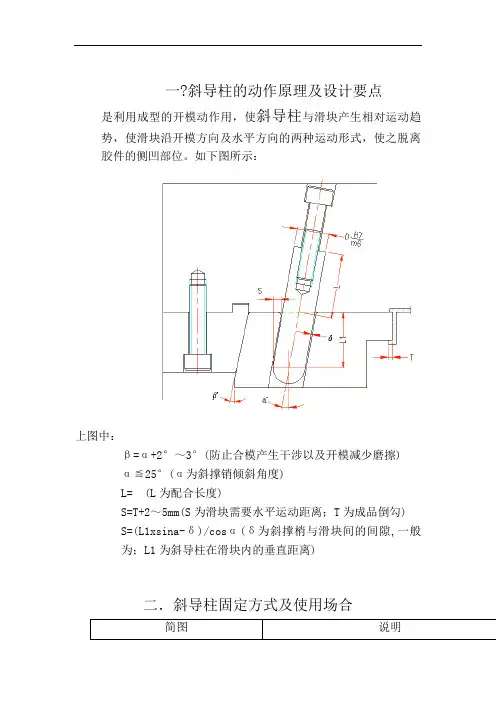

一?斜导柱的动作原理及设计要点

是利用成型的开模动作用,使斜导柱与滑块产生相对运动趋势,使滑块沿开模方向及水平方向的两种运动形式,使之脱离胶件的侧凹部位。

如下图所示:

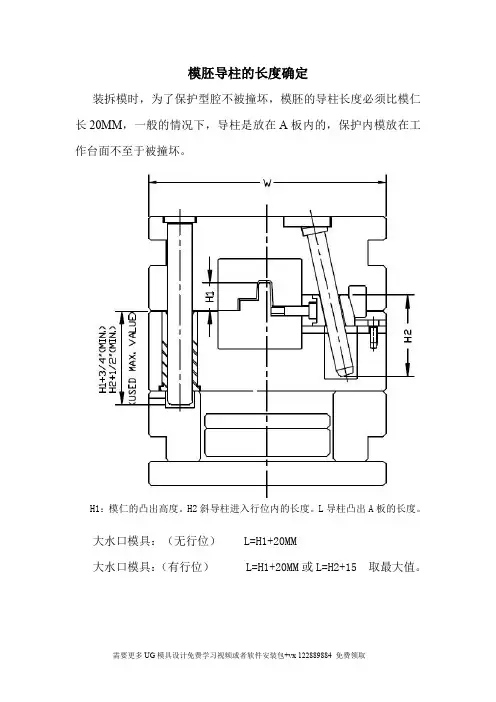

上图中:

β=α+2°~3°(防止合模产生干涉以及开模减少磨擦)

α≦25°(α为斜撑销倾斜角度)

L= (L为配合长度)

S=T+2~5mm(S为滑块需要水平运动距离;T为成品倒勾)

S=(L1xsina-δ)/cosα(δ为斜撑梢与滑块间的间隙,一般

为;L1为斜导柱在滑块内的垂直距离)

二.斜导柱固定方式及使用场合

简图说明

适宜用在模板较薄且上固定板与母模板不分开的情况下配合面较长,稳定较好

适宜用在模板厚、模具空间大的情况下且两板模、三板板均可使用

配合面L≧(D为斜撑销直径)稳定性较好

适宜用在模板较厚的情况下且两板模、三板板均可使用,配合面L≧(D为斜撑销直径)稳定性不好,加工困难.

适宜用在模板较薄且上固定板与母模板可分开的情况下

配合面较长,稳定较好

是利用成型机的开模动作,使拔块与滑块产生相对运动趋势,拨动面B拨动滑

块使滑块沿开模方向及水平方向的两种运动形式,使之脱离倒勾。

如下图所示:

上图中:

β=α≦25°(α为拔块倾斜角度)

H1≧(H1为配合长度)

S=T+2~5mm (S为滑块需要水平运动距离;T为成品倒勾)

S=H*sinα-δ/cosα

(δ为斜撑梢与滑块间的间隙,一般为;

H为拔块在滑块内的垂直距离)

C为止动面,所以拨块形式一般不须装止动块。

(不能有间隙)。

第八节:抽芯机构设计一`概述当塑料制品侧壁带有通孔凹槽,凸台时,塑料制品不能直接从模具内脱出,必须将成型孔,凹槽及凸台的成型零件做成活动的,称为活动型芯。

完成活动型抽出和复位的机构叫做抽苡机构。

(一)抽芯机构的分类1.机动抽芯开模时,依靠注射检的开模动作,通过抽芯机来带活动型芯,把型芯抽出。

机动抽芯具有脱模力大,劳动强度小,生产率高和操作方便等优点,在生产中广泛采用。

按其传动机构可分为以下几种:斜导柱抽芯,斜滑块抽芯,齿轮齿条抽芯等。

2.手动抽芯开模时,依靠人力直接或通过传递零件的作用抽出活动型芯。

其缺点是生产,劳动强度大,而且由于受到限制,故难以得到大的抽芯力、其优点是模具结构简单,制造方便,制造模具周期短,适用于塑料制品试制和小批量生产。

因塑料制品特点的限制,在无法采用机动抽芯时,就必须采用手动抽芯。

手动抽芯按其传动机构又可分为以下几种:螺纹机构抽芯,齿轮齿条抽芯,活动镶块芯,其他抽芯等。

3.液压抽芯活动型芯的,依靠液压筒进行,其优点是根据脱模力的大小和抽芯距的长短可更换芯液压装置,因此能得到较大的脱模力和较长的抽芯距,由于使用高压液体为动力,传递平稳。

其缺点是增加了操作工序,同时还要有整套的抽芯液压装置,因此,它的使用范围受到限制,一般很小采用。

(二)抽芯距和脱模力的计算把型芯从塑料制品成型僧抽到不妨碍塑料制品脱出的僧,即型芯在抽拔方向的距离,称为抽芯距。

抽芯距应等于成型孔深度加上2-3MM.一.抽芯距的计算如图3-102所示。

计算公式如下:S=H tgθ (3-26)式中S------ 抽芯距(MM)H------ 斜导柱完成抽芯所需的行程(MM)θ----- 斜导柱的倾斜角,一般取15·~20·2.脱模力的计算塑料制品在冷却时包紧型芯,产生包紧力,若要将型芯抽出,必须克服由包紧力引起的磨擦阻力,这种力叫做脱模力,在开始抽芯的瞬间所需的脱模力为最大。

影响脱模力因素很多,大致归纳如下;(1)型芯成型部分表面积和断面几何形状:型芯成型部分面积大,包紧力大,其模力也大;型芯的断面积积形状时,包紧力小,其脱模也小;型芯的断面形状为矩形或曲线形时,包运费力大,其脱模力也大。

一、概要技巧1.Pro/E自动分模的方法与技巧技巧2.proe 分模的几种方法技巧3.Pro/E的斜导柱三维Program设计技巧4.Pro/E装配技巧-零件之组合1技巧5 Pro/E装配技巧-零件之组合2技巧6 原创教程]Pro/E简单的模拟装配动画技巧7 . ProE高级技巧秘笈技巧8. 用Pro/E绘图软件进行产品开发的优势分析1技巧9. 用Pro/E绘图软件进行产品开发的优势2技巧10. PRO/E 几种技巧总结技巧11. Pro/E中三角面的解决办法技巧12. Pro/E中创建相切拔模技巧13.族表使用详解技巧14.如何在 Pro/ENGINEER 中使用自顶向下方法设计连杆技巧15.巧妙转换Pro/ENGINEER与ANSYS间的模型数据技巧16.Pro/E下螺旋扫描所生成弹簧的力学性能分析技巧17.Pro/ENGINEER的两把火:模拟、加工换新颜技巧18 Pro/ENGINEER中创建尺寸阵列特征的思路及方法技巧1.Pro/E自动分模的方法与技巧摘要:Pro/E在模具制造业已经普遍应用,基于作者几年来对Pro/E软件应用的一些实战体会与读者分享,简单介绍Pro/E2001侧面影像曲线与裙边曲面的巧用。

裙边。

前言:Pro/E自动分模是利用自动分型线的侧面影像曲线(注:复合或其他曲线命令创建也可以)与利用曲线自动产生分型面的裙边曲面来分割体积块的一种比较实用的方法。

Pro/E在模具制造业已经普遍应用,基于作者几年来对Pro/E软件应用的一些实战体会与读者分享,简单介绍Pro/E2001侧面影像曲线与裙边曲面的巧用。

关键词:侧面影响;裙边;复合。

前言:Pro/E自动分模利用自动分型线的侧面影像曲线(注:复合或其他曲线命令创建也可以)与利用曲线自动产生分型面的裙边曲面来分割体积块的一种比较实用的方法。

以图1来简单介绍自动分模的步骤以技巧。

图1 塑胶件ljb (1)建立工作目录ljb,把图1 塑胶件ljb放到工作目录中以便调用及保存。

目录前言摘要第一章概论 (5)第二章设计任务书 (6)第三章产品零件的工艺分析 (6)第一节塑件分析 (6)第二节塑件的成型特性 (7)第三节工艺参数 (8)第四节塑件的工艺要求 (9)第四章设备的选择 (10)第五章浇注系统的设计 (11)第一节主流道的设计 (11)第二节分流道的设计 (12)第三节冷料穴的设计 (13)第四节浇口的形状 (13)第六章成型零部件的设计和计算 (14)第一节凹模的设计和计算 (14)第二节凸模的设计和计算 (16)第三节模具的装配工艺及零件工艺 (19)第七章脱模机构的设计 (21)第一节脱模机构的设计 (21)第二节脱模机构的计算 (21)第八章合模导向及抽芯的设计 (22)第九章温度调节系统的设计 (26)设计小结致谢参考资料前言为了能够很好地了解本次毕业设计的设计过程,根据几年来的学习,编写了《模具设计说明书》。

以满足老师在评审的过程中能够更好地指导、评阅。

本说明书主要介绍了模具设计的一般方法、步骤、模具设计的中常用的公式和数据、模具结构及零部件等重要内容。

在塑件原材料转变为塑料制件过程中,塑件原材料的选用、成型设备的选择、成型模具的设计和成型工艺的的制定是塑件生产的四大环节。

而主要环节集中在成型工艺的制定和塑料模具的设计这两个方面。

在编写说明书过程中,我参考了《塑料模成型工艺和模具设计》、《实用注塑模设计手册》和《模具制造工艺》等有关教材。

引用了有关手册的公式及图表,并得到了老师同学的帮助。

但由于本人水平的有限,本说明书存在一些缺点和错误,希望老师多加指正,以达到本次设计的目的。

摘要本次毕业设计的题目是:5号电池充电器外壳的塑件注射模。

本次设计主要是通过对塑件的形状、尺寸及其精度的要求来进行注射成型工艺的可行性分析。

塑件的成型工艺性主要包括塑件的壁厚,斜度和圆角以及是否有抽芯机构。

通过以上的分析来确定模具分型面、型腔数目、浇口形式、位置大小;其中最重要的是确定型芯和型腔的结构,例如是采用整体式还是镶拼式,以及它们的定位和固紧方式。

模腔尺寸的计算: (1)、型腔的径向尺寸确定:按平均值计算,塑件的平均收缩率S为0.6% 7级精度模具最大磨损量取塑件公差的1/6;模具的制造公差£z=△/3取x=0.75。

LM1 5.98O+0.48 →6.26O-0.48 (LM1)o+£z=〔(1+s)Ls1-X△〕o+£z =〔(1+0.006)×0.26-0.75×0.48〕0+0.18=5.930+0.16 ②LM2 48O+0.48 →5.28O-0.48 (LM2)o+£z=〔(1+S) ×5.28-0.75×0.48〕o+£z =4.950+0.16 ③LM3 5.15O+0.48 →5.63O-0.48 (LM3)o+£z=〔(1+S) ×5.63-0.75×0.48〕o+£z =5.300+0.16 ④LM4 1O+0.48→1.38O-0.38 (LM4)o+£z=〔(1+S) ×1.38-0.75×0.38〕o+£z=1.100+0.12 ⑤LM5 18.89O+0.88→19.77O-0.88 (LM5)o+£z=〔(1+S)×19.77-0.75×0.88〕o+£z =19.230+0.29 ⑥LM6 0.96O+0.38→1.34O-0.38 (LM6)o+£z=〔(1+S) ×1.34-0.75×0.38〕o+£z =1.060+0.12 ⑦LM7∮2O+0.38 →∮2.38O-0.38 (LM7)o+£z=〔(1+S) ×2.38-0.75×0.38〕o+£z =2.100+0.12 ⑧LM8 ∮6.1O+0.58 →∮6.68O-0.38 (LM7)o+£z=〔(1+S) ×6.68-0.75×0.38〕o+£z =6.290+0.19 ⑨LM9 ∮0.77→1.05 (LM9) =〔(1+S)*1.05-0.75*0.38〕=0.86 o+0.13 ⑩LM10 10.5 →11.18 (LM10) =〔(1+S)*11.18-0.75*0.68〕 =10.74 (2)、型芯高度尺寸① H 4.7 →5.18 HM1 =〔(1+S)*5.18-0.75*0.48] =[(1+0.006)*4.7+0.5*0.48]=4.97 ② H 8.9 →9.48 HM2 =〔(1+S)*9.48-0.75*0.58〕 =[(1+0.006)*8.9+0.5*0.58] = 9.25 (3)、型芯的径向尺寸:① LM1=5.98 →5.98 LM1 =[(1+s)*Ls+x△] =[(1+0.006)*5.98+0.75*0.48]= 6.37 ②LM2=2.12 →2.12 LM2 =[(1+s)*Ls+X△] =[(1+0.006)*2.12+0.75*0.38] =2.42 (4)、型腔的深度尺寸① H m1 0.77 →1.15 Hm1 =〔(1+s)Hs1-x 〕 =〔(1+0.006)*1.15-0.5*0.38〕=0.97 Hm2 10.5 →11.18 Hm1 =〔(1+s)Hs2-x 〕 =〔(1+0.006)*11.18-0.5*0.68〕 =10.9 (5)斜导柱侧抽芯机构的设计与计算①:抽芯距(S) S=S1+(2→3)㎜ = +(2→3)㎜= +(2→3)㎜ =2.93+2.5㎜ =5.43㎜②:抽芯力(Fc) Fc=chp( cos -sin ) =[2*3.14*(3.1+1)∕2*10 ]*3.5*10 *1*10 *(0.15*cos30 -sin30 ) =60.38N ③: 斜导柱倾斜角()斜导柱倾角是侧抽心机构的主要技术数据之一,它与塑件成型后能否顺利取出以及推出力、推出距离有直接关系。

4.6 斜导柱侧向分型与抽芯机构设计观察下列塑件有什么特点?塑件上有侧向孔、侧向凸凹、侧向的凸台侧向分型与抽芯机构设计目的和要求:熟悉斜导柱等侧向分型和抽芯机构的设计。

掌握带有斜导柱侧向分型和抽芯机构模具的动作原理。

重点和难点:掌握带有斜导柱侧向分型和抽芯机构的模具结构图。

掌握带有斜导柱侧向分型和抽芯机构设计过程。

一、概述1. 概念:侧向分型与抽芯机构:带动侧向成型零件做侧向移动(抽拔与复位)的整个机构。

抽拔力:带动侧向成型零件做侧向抽拔的侧向脱模力。

抽拔距:侧向成型零件从成型位置到不妨碍塑件脱模的推出位置所移动的距离。

2. 分 类:(1)手动侧向分型与抽芯机构:手动抽芯机构 (2)机动侧向分型与抽芯机构:斜导柱分型与抽芯机构(3)液压或气动侧向分型与抽芯机构:气动抽芯机构 (4)斜导槽 侧向分型与抽芯机构1) 按动力来源分类:2) 按模具结构分类:(力的转换机构)(1)斜导柱 侧向分型与抽芯机构(2)弯 销 侧向分型与抽芯机构(3)斜滑块 侧向分型与抽芯机构(5)齿轮齿条侧向分型与抽芯机构 一、概 述2) 斜导柱安装在动模、滑块安装在定模1动作特点:第一次分型同时侧抽芯,且主型芯浮动,抽芯后再推件结构设计要点:主型芯和动模板可相对运动斜导柱安装在定模、滑块安装在动模顶杆、顶管顶出塑件后,若与动模一侧的侧滑块同步复位,就有可能产生回程干涉,导致零件损坏。

避免干涉的措施:(1)避免在侧型芯投影范围内设置顶杆、顶管(2)顶杆、顶管推出塑件后,断面仍低于侧型芯的最低面(3)采用先复位机构Notice:利用推件板脱模机构时,不用考虑干涉现象。

五、弯销抽芯机构1.组成部分:弯销侧型芯滑块锁紧块(或支撑板)弹簧顶销导滑槽2. 弯销的结构特点:1. 矩形截面,强度高,可采用较大的倾角2. 可以分段加工用来控制机构的抽拔速度和抽拔距3. 弯销的安装方式1)模外安装安装方便,模板尺寸减小2)模内安装结构紧凑,主型芯安装在定模动作特点:第一次分型同时侧抽芯,第三次分型同时推件结构设计要点:弯销、定距螺钉的固定位置;抽拔距与定距螺钉运行距离的关系动作特点:分型同时塑件脱离主型芯,之后侧抽芯结构设计要点:主型芯固定在定模2) 模内安装Notice:采用摆钩式顺序分型机构,使动模一侧先分型;无定位装置和锁紧装置Notice:采用滑板式顺序分型机构,使动模一侧先分型;压杆与摆钩不同面六、顶出抽芯机构 1、 斜顶杆顶出抽芯斜角应选取较小值,一般不宜超过2020°°,只适于小抽芯距。

斜度a一般取5--8度左右

斜顶脱模行程S= 扣位的距离+ (2--3mm)安全距离

计算公式:

S=L X tan a

需要别人解答的题目:在斜导柱抽芯中,已知模板H=25,斜导柱大φ12。

导柱阶梯大小φ16。

抽芯角度为12度,抽芯间隔S=5mm,请计算斜导柱长度。

最合适的解答:模具滑块的工作原理以及斜导柱长度的计算要领(公式)

1)滑块的工作原理:就是哄骗成型机的开模动作,使斜导柱与滑块孕育发生相对运动趋势,使滑块沿开模标的目的和水平标的目的孕育发生两种运动情势,使之离开产品倒勾。

图中A就是产品的倒勾长度,S就是滑块在水平标的目的上运动的间隔,D是斜导柱倾角度。

S=A+3~n

2)斜导柱C段的长度,相当重要,它的是非控制着滑块跑动的间隔S。

那么如何计算模具滑块斜导柱的长度?有没有公式呢?

斜导柱的长度计算其实就是哄骗“三角函数”来计算。

我们可以简化成1个三角形,利便使用“三角函数”式计算。

设定S就是图中的滑块滑动间隔S,角度X就是图中的角度D。

(这两个数已按照产品、模具预设的需要设定为固定值,是已知数。

)长度L相对于上图中的C。

高度H,就是滑块滑动到了指定位置时,模具打开的间隔。

公式:L=S/ Sin(X)H=S/tan(X)(斜导柱实际长度是L+B,B为斜导柱在模板上的固定段,如图示)

3)当然,这样计算出来的数据只是有理想化的状态下,实际上还要考虑到滑块和斜导柱之间的间隙,以及它们上边的圆角,等等因素。

不外,此刻AutoCAD等电脑辅助预设软体已是如此先进,纯粹把许多人从繁杂的计算公式中解放出来,只要通过一些简略的号令,或哄骗一些更快捷的外挂,就能画出所需要的斜导柱,也从而可以得出其长度,还可以摹拟它们在开模后的状态。

不消人工去计算这些数据。