《乘用车仪表板总成和副仪表板总成》

- 格式:pdf

- 大小:441.69 KB

- 文档页数:20

汽车副仪表总成设计规范1范围副仪表板总成通常包括副仪表板本体、副仪表板装饰盖板、杯托等,分整体式和分体式两种类型,本指南只针对整体式副仪表板总成进行阐述。

本标准简要介绍了副仪表板总成在整车中的地位及功能,副仪表板总成的大致构成,设计原则以及在设计过程中需要避免的问题。

2规范引用文件GB11552-2009轿车内部凸出物GB8410-2006汽车内饰材料的燃烧特性(燃烧速度≤100mm/min)CNCA-C11-09:2014CCC要求GB/T30512-2014禁限用物质要求3术语和定义副仪表板总成的主要功能是为车辆前地板纵梁上安装的暖通空调、变速机构、出风管道、机械驻车制动等机构件提供遮蔽。

随着用户需求的日益提升,遮蔽功能已经是副仪表必须达成的最基本功能,而提供舒适操作空间、舒适装饰环境、适用储物空间,已经越来越成为副仪表板承担的重要功能。

1)副仪表板总成组成及功能说明根据车型划分及结构特点,副仪表板大致可以分成整体式和分体式两种类型。

整体式副仪表板,副仪表板本体作为外观零件,整体成型,而后装配各种装饰盖板。

分体式副仪表板,拆分为左右侧板、中央面板及若干加强横梁,以整体式副仪表板为例介绍,如图1所示:图1副仪表板总成4副仪表板总成设计要求4.1副仪表板总成通用要求CCC要求:根据中国国家认证认可监督管理委员会发布的《汽车内饰件强制性产品认证实施规则》(CNCA-C11-09:2014)的要求,新增了汽车仪表板、副仪表板零件须进行3C强检认证。

4.2副仪表板结构设计要项4.2.1副仪表板总成定位1)定位设计定位设计就是将产品在整车上的位置定住,用工程语言描述,就是约束产品的6个自由度。

副仪表板产品一般在图示的区域布置定位点。

副仪表板总成的定位一般通过几何尺寸和公差(GD&T)图纸进行描述。

GD&T是工程产品定义标准,它描述了一个产品几何特征以及这些几何特征的相互关系,还有它们与之相匹配的总成或零件的功能要求。

车内非金属总成零部件有机化合物测试方法及限值(袋子法)一汽轿车股份有限公司产品部发布目录前言...................................................................................................................................................... I I1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 适用零件总成 (1)5 评价标准 (1)6 评价方法 (2)7 挥发性有机物的限值要求 (5)附表VOCs试验报告 (7)前言本标准按照GB-T_27630-2011乘用车内空气质量评价指南给出的规则起草。

本标准由一汽轿车股份有限公司提出并归口。

本标准由一汽轿车股份有限公司产品部车身室内饰科负责起草。

本标准主要起草人:顾文时车内非金属总成零部件有机化合物测试方法及限值(袋子法)1 范围本标准规定了用袋子法对车内非金属总成零部件有机化合物进行采样、测试的方法并对各总成零部件规定了限值。

本标准适用于一汽轿车股份有限公司汽车室内可能对车内空气质量产生影响的非金属零部件总成。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。

凡是不注日期的引用文件,其最新版本适用于本标准。

HJ/T 400-2007车内挥发性有机物和醛酮类物质采样测定方法3 术语和定义下列术语和定义适用于本文件。

3.1挥发性有机化合物(VOCs)volatile organic compounds:是指车辆驾驶舱/行李舱内零件散发的挥发性有机化合物,主要以苯系物、醛酮类为主,还有萜烯、邻苯二甲酸的衍生物等。

3.2苯系物质:主要包括苯、甲苯、乙酸丁酯、乙苯、对间二甲苯、苯乙烯、邻二甲苯、十一烷和二氯苯等物质,本标准给出了苯、甲苯、二甲苯、乙苯、苯乙烯的限值。

汽车主副仪表板系统设计指导仪表板设计指南1简要说明1.1仪表板知识简要说明仪表板是汽车中⾮常独特的部件,集安全性、功能性、舒适性与装饰性于⼀⾝。

除了要求有良好的刚性及吸能性,⼈们对其⼿感、⽪纹、⾊泽、⾊调的要求也愈来愈⾼。

仪表板因其得天独厚的空间位置,使愈来愈多的操作功能分布于其中,除反映车辆⾏驶基本状态外,对风⼝、⾳响、空调、灯光等控制也给予⾏车更多的安全和驾驶乐趣。

因此,在汽车中,仪表板是⾮常独特的集安全性、功能性、舒适性与装饰性于⼀⾝的部件。

⾸先,它需要有⼀定的刚性以⽀撑其所附的零件在⾼速和振动的状态下保证正常⼯作;同时⼜需要有较好的吸能性使其在发⽣意外时减少外⼒对正、副驾驶员的冲击。

随着⼈们对车的理解愈来愈超出其功能,对仪表板的⼿感、⽪纹、⾊泽、⾊调也逐渐成为评判整车层级的重要标准。

仪表板通常包含仪表板本体(壳体)、仪表、空调控制系统、风道/风管、出风⼝、操作⾯板、开关、⾳响控制系统、除霜风⼝、除雾风⼝、⼿套箱、左盖板、装饰板等零件。

⼤部分仪表板还包含:储物盒、驾驶员侧⼿套箱、扬声器等饰件和时钟、⾦属加强件、烟灰盒、点烟器、杯托等功能性零件;部分中⾼档汽车设计有卫星导航系统、⼿机对讲系统、温度传感系统,USB-SD卡接⼝等⾼端产品。

仪表板简称IP(Instrument panel),是汽车内饰的重要组成部分。

1.2仪表板的分类仪表板按安全性可分为⽆⽓囊仪表板和带⽓囊仪表板。

随着⼈们对安全性的重视,客户对带PAB、KAB(膝部⽓囊)仪表板需求加⼤,主机⼚也将此作为卖点之⼀。

⽓囊打开在保护乘客的同时,也可能伤害乘客,尤其是⼉童。

因此,现在设计仪表板⽓囊已开始加装⽓囊屏蔽开关。

为⽓囊的正常开启,在⽓囊上⽅多设计有⽓囊盖板,在其打开时释放⽓囊。

但其与仪表板匹配处存在可视装接线,影响整车美观。

为此,近年愈来愈多车型的仪表板设计为⽆缝⽓囊仪表板。

既能保证⽓囊正常开启,⼜⽆可视装接线。

仪表板按舒适性可分为硬塑仪表板、软质仪表板。

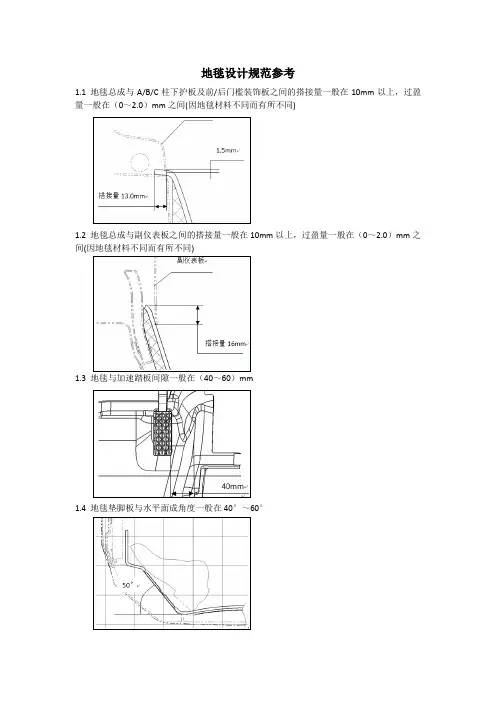

地毯设计规范参考1.1 地毯总成与A/B/C柱下护板及前/后门槛装饰板之间的搭接量一般在10mm以上,过盈量一般在(0~2.0)mm之间(因地毯材料不同而有所不同)1.2 地毯总成与副仪表板之间的搭接量一般在10mm以上,过盈量一般在(0~2.0)mm之间(因地毯材料不同而有所不同)1.3 地毯与加速踏板间隙一般在(40~60)mm1.4 地毯垫脚板与水平面成角度一般在40°~60°1.5 踏板周边与地毯间距---奥迪参考如下顶棚设计规范参考2.1 顶棚与A/B/C柱上护板之间的搭接量一般为8~10mm2.2 顶棚总成与遮阳板之间的间隙:A一般为5mm,B根据人机工程需要,手部操作位置一般为10mm左右,其他位置根据造型需要确定2.3 顶棚与前后风窗间隙最小为3mm2.4 顶棚与天窗的搭接方式有两种:天窗框固定方式、T型环固定方式2.5 顶棚与门洞密封条及顶棚拉手搭接方式3.1 顶棚拉手固定座与顶棚之间的搭接量A≥4mm3.2 顶棚拉手固定座与顶棚上安装孔配合间隙:在满足3.1要求的前提下,为保证顶棚拉手装配方便性,一般情况下间隙B=1mm(建议值,可根据顶棚上顶棚拉手安装孔成型工艺及顶棚拉手上定位销的位置进行调整)3.3 折叠式顶棚拉手本体与顶棚的位置关系:一般情况下间隙C≥5mm(建议值,可根据顶棚拉手与顶棚配合处造型风格进行调整),间隙D=0mm(顶棚拉手处于自然状态时与顶棚表面贴合即可)3.4 顶棚拉手手握区域范围:一般情况下尺寸E≥40mm,尺寸F≥80mm(下图阴隐部分为顶棚拉手手握区域)4.1 化妆镜灯开启点位参考4.2 遮阳板轴拔出力参考4.3 遮阳板折叠/侧翻力矩参考侧围护板设计规范参考5.1 A柱上护板与前风窗玻璃之间的间隙一般为3mm5.2 A柱上护板表面与前风窗黑带之间的间隙一般最小为5mm5.3 A柱上护板与仪表板之间的间隙一般为1mm;如果仪表板或A柱上护板为软化件时,此间隙一般为0mm5.4 B柱上护板与安全带总成沿X向的间隙最小2.5mm,一般≥3mm5.5 B柱上护板与安全带总成最高或最低的间隙一般≥5mm5.6 B柱下护板与门护板之间的间隙一般最小为7mm5.7 C柱上护板与后风窗玻璃之间的间隙一般为3mm;C柱上护板表面与后风窗玻璃黑带之间的间隙最小为5mm5.8 C柱上护板表面与包裹架护板本体之间的间隙一般为0.5mm或1mm;如果C柱上护板为软化件时,此间隙一般为0mm5.9 A/B/C柱上护板与顶棚的搭接量一般最小为10mm5.10 门槛装饰板与门护板总成之间的间隙一般≥7mm门护板设计规范参考6.1 门护板总成与高音扬声器格栅之间的间隙一般为2mm6.2 门护板总成与仪表板之间的间隙一般为6~8mm6.3 门护板总成与门槛装饰板、B/C柱下护板的间隙最小为7mm6.4 门护板总成与座椅操作手柄的间隙最小为35mm6.5 门护板总成与开关的间隙一般为1mm6.6 门护板总成与内开手柄的间隙一般为1.5mm6.7 门护板杂物斗内物品取放性检查:要求杂物斗内物品在取放时空间足够6.8 门护板与烟灰盒的间隙一般为1.5mm6.9 门护板总成与杂物箱开启时的间隙最小为10mm副仪表板设计规范参考7.1 副仪表板总成与驻车制动操纵机构之间的间隙一般为3mm~4mm7.2 副仪表板总成与换挡机构之间的间隙一般最小为5mm7.3 副仪表板总成与座椅滑轨之间的间隙一般最小为10mm(注:一般情况下,座椅调整到最前位置时,可接受坐垫与副仪表板总成轻微的干涉)7.4 副仪表板总成与踏板总成之间的间隙一般最小为30mm7.5 副仪表板总成与地毯之间的过盈量一般为1mm~2mm7.6 副仪表板总成杯架大小:一般底部直径最小为65mm7.7 扶手设计要点:1)扶手Z向高度应在座椅R点以上140mm到170mm,与门护板上扶手高度差不应过大;2)扶手长度一般应在260mm以上,最低可接受的长度为210mm,扶手前端与换挡器最后的距离应该在100mm以上3)扶手的开启角度,一般应使扶手重心的旋转角度超过90°,即扶手可以通过自重实现开启后不自动关闭。

1)1)Q/SQR 车副仪表板总成技术要求奇瑞汽车有限公司 发布前言本标准所涉及的副仪表板总成是奇瑞汽车有限公司国产化产品。

本标准由范围、规范性引用文件、技术要求、试验方法、检验规则、包装贮运等部分组成。

本标准在格式和内容的编排上均符合GB/T1.1和GB/T1.2的规定。

由于扶手箱制定单独试验标准,因此副仪表板标准取消扶手箱相关技术要求,其它更改试验项目如下:1)副仪表板试验环境温度有所调整;2)气候交变试验周期由60个改为30个,试验后评价指标略微调整;3)气味性试验要求按照等级区分;4)耐高温试验要求按照材料区分;5)耐洗涤剂性能试验要求有所调整;6)耐刮擦性能针对不同材料调整相关试验标准。

本标准由奇瑞汽车有限公司标准化委员会提出。

本标准由奇瑞汽车有限公司汽车工程研究院归口。

本标准由奇瑞汽车有限公司汽车工程研究院内外饰部负责起草。

本标准主要起草人:杨文刚本标准历次发布情况为:Q/SQR.04.615-2006I副仪表板总成技术要求1 范围本标准规定了奇瑞车型副仪表板总成的技术要求及试验方法。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB250 评定变色用灰色样卡GB 8410 汽车内饰材料的燃烧特性GB/T 12122 产品包装质量保证体系Q/SQR.04.057 CAC——商标标记Q/SQR.04.058 汽车零部件标记要求Q/SQR.04.094 落球试验的试验方法Q/SQR.04.095 塑料、织物氙弧灯连续照射试验Q/SQR.04.096 散发性检验甲醛含量试验规范Q/SQR.04.097 散发性检验-冷凝组分试验规范Q/SQR.04.098 散发性检验-有机物散发试验规范Q/SQR.04.103 气味试验的试验方法SJ/T 10466.12 搬运贮存包装交付质量控制指南3 术语和定义无。

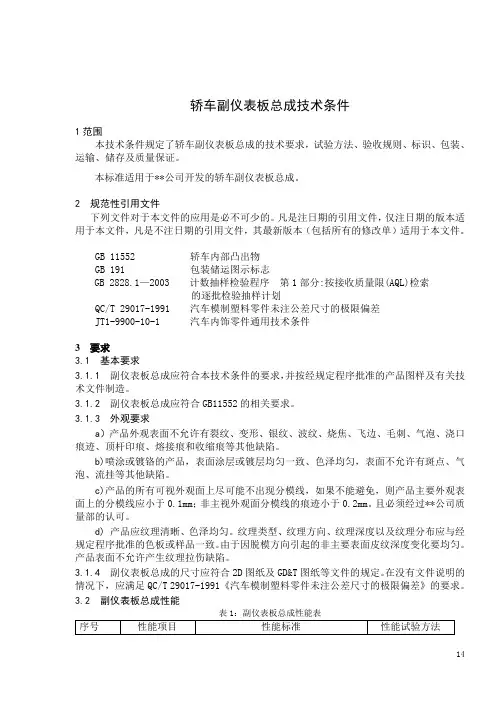

轿车副仪表板总成技术条件1范围本技术条件规定了轿车副仪表板总成的技术要求,试验方法、验收规则、标识、包装、运输、储存及质量保证。

本标准适用于**公司开发的轿车副仪表板总成。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件,凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 11552 轿车内部凸出物GB 191 包装储运图示标志GB 2828.1—2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划QC/T 29017-1991 汽车模制塑料零件未注公差尺寸的极限偏差JT1-9900-10-1 汽车内饰零件通用技术条件3 要求3.1 基本要求3.1.1 副仪表板总成应符合本技术条件的要求,并按经规定程序批准的产品图样及有关技术文件制造。

3.1.2 副仪表板总成应符合GB11552的相关要求。

3.1.3 外观要求a)产品外观表面不允许有裂纹、变形、银纹、波纹、烧焦、飞边、毛刺、气泡、浇口痕迹、顶杆印痕、熔接痕和收缩痕等其他缺陷。

b)喷涂或镀铬的产品,表面涂层或镀层均匀一致、色泽均匀,表面不允许有斑点、气泡、流挂等其他缺陷。

c)产品的所有可视外观面上尽可能不出现分模线,如果不能避免,则产品主要外观表面上的分模线应小于0.1mm;非主视外观面分模线的痕迹小于0.2mm。

且必须经过**公司质量部的认可。

d)产品应纹理清晰、色泽均匀。

纹理类型、纹理方向、纹理深度以及纹理分布应与经规定程序批准的色板或样品一致。

由于因脱模方向引起的非主要表面皮纹深度变化要均匀。

产品表面不允许产生纹理拉伤缺陷。

3.1.4 副仪表板总成的尺寸应符合2D图纸及GD&T图纸等文件的规定。

在没有文件说明的情况下,应满足QC/T 29017-1991《汽车模制塑料零件未注公差尺寸的极限偏差》的要求。

3.2 副仪表板总成性能表1:副仪表板总成性能表3.2.1 振动耐久性检查副仪表板带附件总成的外观,要求副仪表板带附件总承载经过试验后,零部件应无损坏;粘接件、铆接件、装配件应无松弛现象,间隙断差符合图纸要求。

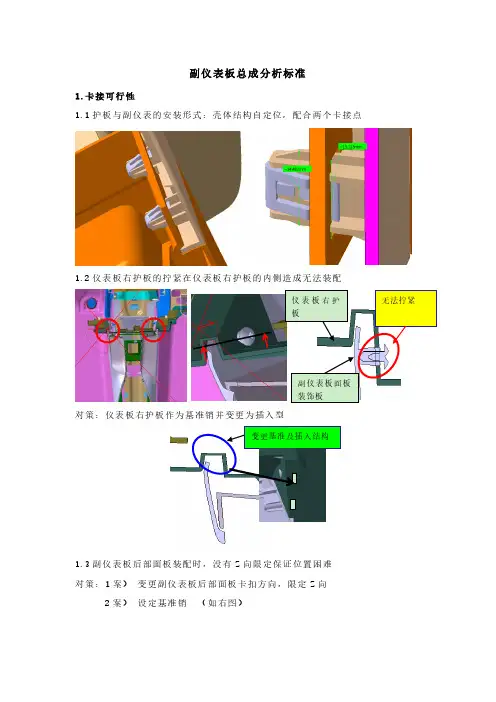

副仪表板总成分析标准1.卡接可行性1.1护板与副仪表的安装形式:壳体结构自定位,配合两个卡接点1.2仪表板右护板的拧紧在仪表板右护板的内侧造成无法装配对策:仪表板右护板作为基准销并变更为插入型1.3副仪表板后部面板装配时,没有Z 向限定保证位置困难对策:1案) 变更副仪表板后部面板卡扣方向,限定Z 向2案) 设定基准销 (如右图)变更基准及插入结构无法拧紧副仪表板面板装饰板 仪表板右护板1.4副仪表板扶手下壳体扣手挂钩结构是斜面结构,存在副仪表板扶手下壳体扣手挂钩与副仪表板本体卡不住易脱落的风险对策:设计成水平面结构(右图)1.5车型副仪表板本体骨架总成,两侧在侧板内侧的固定点,侧板与骨架上固定点有13mm 间隙,且下部封闭,存在掉螺栓不易取出的风险。

(左图)对策:在侧板与安装点中间增加遮挡结构,避免螺栓掉落。

(右图)1.6副仪表板本体总成,侧板与本体上固定点间隙最大约28mm ,且下部封闭,螺侧板变更卡扣方向副仪表板后部副仪表板面板装没有Z 向限定栓易掉下去且无法取出。

(左图)对策:副仪表板骨架结构侧板内侧固定点,侧板与安装点中间做成封闭结构,避免螺栓掉落。

(右图)2.产品结构合理性 2.1副仪表板左前安装支架的导向销的长度为6mm ,前卫过桥加强板的孔宽度为9mm 太大,拧紧时,副仪表板左前安装支架会回转造成尺寸变更对策:前围过桥加强板的宽度由9mm 变更为7mm2.2车型因副仪表板前部造型结构及换挡杆影响,控制面板需倾斜放入,调整着进行装配,操作困难,且前部与仪表板干涉,存在划伤风险,后部无法装配到位。

封闭结构,避免螺栓掉落 副仪表板左前安装支架副仪表板前部左装饰板前围过桥加强板对策:方案一:将副仪表板控制面板从换挡杆部位分为前、后两部分进行装配。

方案二:主、副仪表板局部结构调整,解决装配不到位问题。

2.3车型主、副仪表板线束对接位置,在副仪表板内部造型下面,该部位目视不到且手无法伸进去安装。

VDA275用于汽车内饰纺织品材料中甲醛释放量的检测研究李娴;邵玉婉;陈文娟;管晓宁;冯波【摘要】根据VDA275测试标准,对汽车内饰纺织品材料中甲醛释放量的检测适用性进行了研究.结果显示,本方法具有较好的重复性和准确度,加标回收率在94%~109%之间,RSD均小于5%;在方法的复现性试验中,不同人员的测试结果RSD为1.3%,复现性较好;方法的检出限为5mg/kg,能达到检测的最低灵敏度要求.另外,对40批次汽车内饰纺织品样品进行检测分析,了解其甲醛释放情况.【期刊名称】《中国纤检》【年(卷),期】2019(000)003【总页数】3页(P77-79)【关键词】VDA275;汽车内饰纺织品材料;甲醛释放量;检测【作者】李娴;邵玉婉;陈文娟;管晓宁;冯波【作者单位】东华大学;东华大学;东华大学;东华大学;东华大学【正文语种】中文1 引言随着人们生活水平的不断提高,汽车成了必不可少的代步工具。

但是,近年来,汽车车内空气污染问题频频曝光[1],如“奥拓车苯超标引发死亡”“道奇公羊车甲醛超标”“奇瑞QQ疑致儿童白血病”“新甲壳虫甲醛超标三倍”“中华轿车六年后甲醛仍超标4.4倍”等,其中车内甲醛超标问题逐步引起大众的关注。

汽车内饰中的甲醛主要来源于汽车内饰各种材料,包括座椅中的皮革、纺织品、发泡海绵,车内塑料材质的配件,车顶毡、脚垫里含有的化纤成分等,其中很重要的一类材质就是纺织品。

由于汽车车内空间较狭小,汽车内饰中释放出来的甲醛很容易经呼吸道侵入人体,从而危害人体健康[2]。

目前国内有关汽车内饰纺织品材料中甲醛释放量的检测标准,主要采用的是GB/T 2912.2—2009 《纺织品甲醛的测定第2部分:释放的甲醛(蒸汽吸收法)》。

该标准只适用于纺织品材料,而汽车内饰中包含塑料、皮革、纤维板等各种材料,检测时需要根据材料选择不同的标准,十分繁琐。

标准VDA275是德国汽车工业协会标准,对甲醛释放量检测的材质没有限定,其测试的主要原理是将样品固定悬挂在装有蒸馏水的密闭聚四氟乙烯瓶内,保温一定时间后,将水吸收液进行显色处理,然后分光光度计测定得出样品中甲醛的含量[3]。

汽车副仪表板本体总成的生命周期评价张雷;徐国浩;张伟伟;张城;魏长庆【摘要】为了支持汽车整车及其关键零部件的绿色设计研发,以提高汽车产品的环境友好性、可再生利用性为目的,针对主要材料为改性聚丙烯(Polypropylene,PP)的两款汽车副仪表板进行了生命周期评价(Life Cycle Assessment,LCA)对比分析,采用GaBi 4软件对生产制造过程中的物料消耗、能源消耗以及对外排放进行统计分析,并利用CML2001方法评价了生产制造及回收过程中的环境影响.对比分析结果表明,A型汽车副仪表板较B型来说,在生产回收过程中,能耗、环境酸化和温室效应影响较严重,故优化现有的原材料制备工艺与成分含量,改良汽车副仪表板结构设计是减少环境影响的有效途径.【期刊名称】《汽车工程学报》【年(卷),期】2015(005)004【总页数】7页(P263-269)【关键词】生命周期评价;GaBi软件;汽车副仪表板;改性聚丙烯材料;酸化【作者】张雷;徐国浩;张伟伟;张城;魏长庆【作者单位】合肥工业大学机械与汽车工程学院,安徽,合肥230009;合肥工业大学机械与汽车工程学院,安徽,合肥230009;合肥工业大学机械与汽车工程学院,安徽,合肥230009;合肥工业大学机械与汽车工程学院,安徽,合肥230009;奇瑞汽车股份有限公司,安徽,芜湖241000【正文语种】中文【中图分类】TH145.4在我国,汽车工业的能源和资源消耗较多,污染物排放也比较严重。

面对汽车产量和保有量的高速增长,我们不得不关注汽车产业持续发展所必须面临的生态环境问题[1]。

虽然新型材料零部件的应用使汽车在行驶过程中的油耗降低,在一定程度上节约了能源也减少了环境污染,但其原材料获取和加工制造阶段的能耗和污染物排放量将大于对传统材料的获取和制造[2]。

所以对汽车关键零部件进行生命周期分析,是改良汽车材料,提高汽车性能,减轻环境污染的重要依据,也是实现生命周期评价方法在产品设计和生产阶段应用的有效途径。

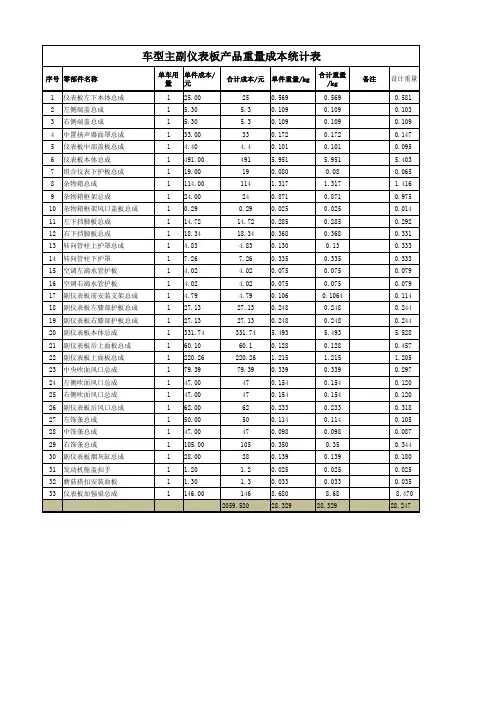

副仪表板总成目录:- 结构描述- 相关技术要求1结构描述1-1系统结构/组合方案副仪表板总成分为基本型和舒适型;1-2副仪表板总成结构构成:•副仪表板骨架为PP T-20注塑结构- 左右侧盖板与骨架采用卡接结构;•副仪表板本体总成- 总成利用左右各三处螺钉连接固定于车身支架- 扶手前侧水杯架考虑与M1相同形式;- 后端板与后烟缸通过卡接连接骨架总成设计师:MAILBOX:编写时间/ERSTELLDATUM更改时间NDERUNGSDATUM版本/VERSION- 考虑后出风口布置•扶手机构- 扶手机构为旋转式可开启扶手、不可移动式- 扶手总成通过金属铰链连接于骨架总成上- 表皮采用软质PVC注塑、或PU包覆,具备软化效果- 扶手基板为ABS 注塑件,通过金属铰链连接于骨架总成- 扶手压板通过螺接连接于扶手盖板- 采用强脱锁止机构•其他信息-手动换档盖板采用老式结构,重新开发,自下而上螺接于自动换档盖板上-自动换档盖板采用老式结构,重新开发,于副仪表板安装在车身上之后再卡接,自上而下卡接于骨架总成上;-点烟器装配中控面板;-手刹车装饰盖板通过卡扣节连接于骨架上进一步的信息如零件号等,按照项目的进展在明细表上获得;所有零件的3D数据都可按照零件号在一信S盘阶段性FINNL文件夹中进行查询;1-3系统环境以下零件应在副仪表板的设计过程中需进行充分的考虑:•换档机构•电器件插头, 线束;•手刹车机构•隔音垫•座椅安全带锁机构•仪表板•其他需进行DMU分析的相关零件考虑所有相关零件的安装、拆卸的工具空间;2.副仪表板总成技术要求•在造型可见区域,表面腐蚀花纹无油漆;•表面花纹由汉风造型部门进行定义;.•位于可见区域的表面应采用同一材料和工艺;•换档盖板应与换档操纵杆保持足够的间隙•紧固件方案应满足头部撞击试验的要求,任何情况下应保证安全性;•车辆使用过程中不得出现摩擦噪声;•所有零件间隙保持稳定;•固定元件在司机侧和副司机侧不可见;•保证一定的扭转刚度;中央扶手总成的技术要求•扶手在任何点上都应有抗扭曲和抗折弯的性能,不允许侧移过大;•车辆使用过程中不得出现噪声;•保证扶手在车辆行驶过程中的连接稳定性;•扶手总成应注意“试验与CAE”的要求;•必须保证在操作扶手过程中,乘员无挤伤危险试验要求可参照如下:•副仪表板系统在受到如下载荷时, 能够满足所有的外观和性能要求;•副仪表板基体在受到如下独立的静态载荷时:•当支架型扶手箱受到如下独立的静态载荷时:当扶手箱受到如下独立的静态载荷时:•在没有锁住的情况下, 打开和关闭扶手箱盖的作用力小于12N•升起和落下支架型扶手箱的作用力不超过。

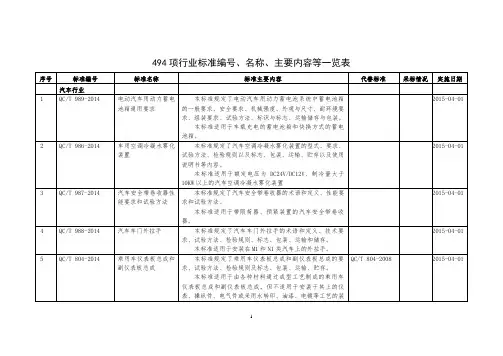

附件1:494项行业标准编号、名称、主要内容等一览表序号标准编号标准名称标准主要内容代替标准采标情况实施日期汽车行业1QC/T 989-2014电动汽车用动力蓄电池箱通用要求本标准规定了电动汽车用动力蓄电池系统中蓄电池箱的一般要求、安全要求、机械强度、外观与尺寸、耐环境要求、组装要求、试验方法、标识与标志、运输储存与包装。

本标准适用于车载充电的蓄电池箱和快换方式的蓄电池箱。

2015-04-012QC/T 986-2014 车用空调冷凝水雾化装置本标准规定了汽车空调冷凝水雾化装置的型式、要求、试验方法、检验规则以及标志、包装、运输、贮存以及使用说明书等内容。

本标准适用于额定电压为DC24V/DC12V、制冷量大于10KW以上的汽车空调冷凝水雾化装置2015-04-011序号标准编号标准名称标准主要内容代替标准采标情况实施日期3QC/T 987-2014汽车安全带卷收器性能要求和试验方法本标准规定了汽车安全带卷收器的术语和定义、性能要求和试验方法。

本标准适用于带限荷器、预紧装置的汽车安全带卷收器。

2015-04-014QC/T 988-2014汽车车门外拉手本标准规定了汽车车门外拉手的术语和定义、技术要求、试验方法、检验规则、标志、包装、运输和储存。

本标准适用于安装在M1和N1类汽车上的外拉手。

2015-04-0 15QC/T 804-2014乘用车仪表板总成和副仪表板总成本标准规定了乘用车仪表板总成和副仪表板总成的要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于由各种材料通过成型工艺制成的乘用车仪表板总成和副仪表板总成,但不适用于安装于其上的仪表、操纵件、电气件或采用水转印、油漆、电镀等工艺的装QC/T 804-2008 2015-04-012序号标准编号标准名称标准主要内容代替标准采标情况实施日期饰件6QC/T 628-2014汽车用带点火开关的转向锁本标准规定了汽车用带点火开关的转向锁的术语和定义、产品分类、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

目次前言 (II)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 要求 (2)5 试验方法 (5)6 检验规则 (13)7 标志、包装、运输和储存 (14)附录A(规范性附录)总成挥发性有机物和醛酮组分散发量采样方法——袋式法 (16)前言本标准按照GB/T 1.1-2020《标准化工作导则第 1 部分:标准的结构和编写》给出的规则起草。

本标准代替QC/T 804-2014《乘用车仪表板总成和副仪表板总成》,与QC/T 804-2014相比,除编辑性修改外主要修改内容如下:——新增总成挥发性有机物和醛酮组分散发量的要求和试验方法(见4.2.3.1和5.2.3.1);——新增总成气味(本版4.2.3.2和5.2.3.2);——取消甲醛散发量、气味特性、可冷凝组分和总有机物挥发量的要求和试验方法(见2014版的4.2.3.1、~4.2.3.4和5.2.3.1~5.2.3.4)。

——新增耐刮擦性要求和试验方法(见4.2.5和5.2.5);——新增抗发粘性要求和试验方法见4.2.7和5.2.7);——新增禁用物质要求和试验方法(本版4.2.13和5.2.13);——修改无缝气囊仪表板抗冲性能的试验方法(见5.2.14);——新增手套箱强度要求和试验方法(见4.2.15.1和5.2.15.1);——新增储物盒强度要求和试验方法(见4.2.15.2和5.2.15.2);——新增副仪表板扶手强度要求和试验方法(见4.2.15.3和5.2.15.3);——新增出风口强度要求和试验方法(见4.2.15.4和5.2.15.4);——新增手套箱耐久要求和试验方法(见4.2.16.1和5.2.16.1);——新增储物盒耐久要求和试验方法(见4.2.16.2和5.2.16.2);——新增副仪表板扶手耐久要求和试验方法(见4.2.16.3和5.2.16.3);——新增出风口耐久要求和试验方法(见4.2.16.4和5.2.16.4);——新增仪表板子系统气囊点爆要求和试验方法(见4.2.17和5.2.17);——修改耐溶剂性的试验方法(见5.2.2)——修改低温落球试验的试验方法(见5.2.9);本标准由全国汽车标准化技术委员会提出并归口。

本标准起草单位:上海延锋金桥汽车饰件系统有限公司本标准主要起草人:侯剑锋、陶政、邵雄、王忠杰、林芳景、王茜乘用车仪表板总成和副仪表板总成1 范围本标准规定了乘用车仪表板总成和副仪表板总成的要求、试验方法、检验规则及标志、包装、运输、储存。

本标准适用于由各种材料通过成型工艺制成的乘用车仪表板总成和副仪表板总成,但不适用于安装于其上的仪表、操纵件、电气件或采用水转印、油漆、电镀等工艺的装饰件。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 250 评定变色用灰色样卡GB/T 251 评定沾色用灰色样卡GB/T 3922 纺织品耐汗渍色牢度试验方法GB 8410 汽车内饰材料的燃烧特性GB/T 9286 色漆和清漆漆膜的划格试验GB 11552 乘用车内部凸出物GB/T 30512 汽车禁用物质要求QC/T 941 汽车材料中汞的检测方法QC/T 942 汽车材料中六价铬的检测方法QC/T 943 汽车材料中铅、镉的检测方法QC/T 944 汽车材料中多溴联苯(PBBs)和多溴二苯醚(PBDEs)的检测方法HJ/T 400 车内挥发性有机物和醛酮类物质采样测定方法CMTCU 0001 气味评价员培训规范3 术语和定义下列术语和定义适用于本文件。

3.1仪表板总成 instrument panel assembly乘用车内位于前排乘员前方,前挡风玻璃下方,供安装各类仪表及操纵件等的内装饰件。

3.2仪表板一区 instrument panel zone 1仪表板上受到阳光直接照射的区域。

3.3仪表板二区 instrument panel zone 2仪表板上受到阳光间接照射的区域。

3.4副仪表板总成 console assembly乘用车内位于前排座椅中央,与仪表板总成构成“T”形排列,供安装排挡、手刹等操纵件的内装饰件。

3.5手套箱 glove box仪表板上位于副驾驶侧膝部区域,用于提供乘员储物空间的部件。

3.6储物盒 storage box仪表板或副仪表板上,用于提供乘员储物空间的部件。

3.7副仪表板扶手 console armrest副仪表板上,供驾驶员和乘客手肘依靠的部件。

3.8出风口 air register仪表板或副仪表板上,供空调出风且能够调节风量与风向的部件。

3.9挥发性有机物 volatile organic compounds利用Tenax等吸附剂采集,并用极性指数小于10的气相色谱柱分离,保留时间在正己烷到正十六烷之间的具有挥发性的化合物的总称。

3.10醛酮组分 aldehydes and ketones利用HJ/T 400 附录C的方法能够测出的甲醛、乙醛、丙酮、丙烯醛、丙醛、丁酮、丁醛、甲基丙烯醛、环己酮、己醛等醛酮类化合物的总称。

4 要求4.1 一般要求4.1.1 仪表板总成和副仪表板总成应符合本标准的要求,并按经规定程序批准的产品图样和设计文件制造。

4.1.2 仪表板总成和副仪表板总成的内部凸出物应符合GB 11552的有关要求。

4.1.3 仪表板总成和副仪表板总成外观的要求包括:a)仪表板总成和副仪表板总成的表面构件应无尖棱、裂纹、塌陷、起皱、印记、污物等缺陷。

b)仪表板总成和副仪表板总成的内部构件,不允许有影响外观的气泡、裂缝、油漆的流痕、表面翘曲、起泡或其它缺陷。

c)仪表板总成和副仪表板总成表面的颜色和花纹应与经规定程序批准的色板或样品一致。

4.1.4 仪表板总成和副仪表板总成的尺寸及公差应符合图纸或相关文件的要求。

4.1.5 仪表板总成和副仪表板总成的骨架(针对有焊接骨架的仪表板总成和副仪表板总成),其焊接质量应符合图纸或相关文件的要求。

4.1.6 仪表板总成和副仪表板总成的物理机械性能符合有关文件的规定。

4.1.7 仪表板总成和副仪表板总成上的金属标准件应符合有关文件或标准的规定。

4.2 性能要求4.2.1 尺寸稳定性仪表板总成和副仪表板总成无明显变形,尺寸变化符合图纸的要求或技术文件的规定。

4.2.2 耐溶剂性试验后试样表面无明显光泽变化,不应有表面软化、剥离、变色、褪色等现象,色牢度等级≥4级。

4.2.3 散发性能4.2.3.1 总成挥发性有机物和醛酮组分散发量仪表板总成、副仪表板总成挥发性有机物和醛酮组分散发量应符合表1的要求。

表1 总成挥发性有机物和醛酮组分散发量限值4.2.3.2 总成气味仪表板总成气味特性评定值应不大于表2中规定的4级;副仪表板总成气味特性评定值应不大于表2中规定的3.5级。

4.2.4 耐摩擦色牢度进行往复摩擦后,试样表面的变色色牢度和摩擦布的沾色色牢度等级均应不小于3 级。

4.2.5 耐刮擦性仅针对注塑件表面,要求△L≤2.0。

4.2.6 耐光老化性试验后试样表面应无渗出物、黑斑、粉化、龟裂、光泽度无明显变化,与预留样品相比变色色牢度等级≥3-4级。

4.2.7 抗发粘性对外露的PP类材料的零件,需进行发粘试验。

进行3个周期的抗发粘试验后,评价等级不大于2级。

4.2.8 热老化性能试验后仪表板总成和副仪表板总成应无明显收缩和变形,颜色和光泽无明显变化;表皮应无起泡、起皱、粘连或边缘的剥离剥落。

4.2.9 低温落球试验试验后仪表板总成和副仪表板总成应无收缩、翘曲、开裂或颜色变化。

4.2.10 温度交变试验试验后仪表板总成和副仪表板总成应无明显收缩和变形,无渗出物,颜色和光泽无明显变化;表皮应无起泡、起皱、粘连或边缘的剥离剥落。

4.2.11 漆膜附着力仅针对仪表板总成和副仪表板总成的喷漆表面,试验后喷漆表面划格部分不大于2级。

4.2.12 燃烧特性燃烧速率应符合GB 8410中第3章的规定。

4.2.13 禁用物质要求禁用物质的含量限值应符合GB/T 30512的规定。

4.2.14 无缝气囊仪表板抗冲性能试验后仪表板乘客侧气囊门不应打开,气囊门应无永久变形,弱化线应无撕裂。

4.2.15 强度要求4.2.15.1 手套箱强度在室温下,手套箱子系统应能够承受在5.2.13.1中指定位置加载150N后,无破坏、样件分离、连接失效及功能失效。

4.2.15.2 储物盒强度在室温下,储物盒受到50N加载后,无破坏、样件分离、连接失效及功能失效。

4.2.15.3 副仪表板扶手强度在室温下,副仪表板扶手受到100N和70N加载后,无破坏、样件分离、连接失效及功能失效。

4.2.15.4 出风口强度在室温下,出风口叶片或控制拨扭以及安装在出风口上的装饰件,在承受了50N加载后,无破坏、样件分离、连接失效及功能失效。

4.2.16 耐久要求4.2.16.1 手套箱耐久试验后(循环包括打开锁扣,打开手套箱,关闭手套箱,关闭锁扣),不应出现尖叫和咔嗒声以及功能和部件的损坏。

4.2.16.2 储物盒耐久储物盒在耐久试验后,不应出现零件损坏、噪声、功能失效、零件松动和紧固失效的现象。

4.2.16.3 副仪表板扶手耐久副仪表板在耐久性试验后,功能不能丧失,连接件不能松脱。

4.2.16.4 出风口耐久试验后不得出现零件损坏,噪声和功能失效,零件松动及紧固失效的现象以及叶片无法保持现象。

如果必要时可拆开零件进行检查。

对于特殊型式的零件,耐久与强度的试验要求可由供需双方协商确定。

4.2.17 仪表板子系统气囊点爆在静态气囊展开过程中,手套箱应保持闭合状态,与正常坐姿的乘员相接触的气袋表面部分不能破裂或燃烧,其他部分允许有直径小于3mm的破裂小洞。

在静态气囊展开试验过程中或之后,不能有任何气囊模块碎片打到一个正常坐姿的乘员身上。

5 试验方法5.1 一般检查要求5.1.1 试验环境条件无特殊规定时,试验的环境条件应为温度23 ℃±5 ℃、相对湿度50%±10%。

以下每项性能测试应符合本环境条件;下文中出现的室温即为本环境条件。

5.1.2 预处理试验前,试样应在温度23 ℃±2 ℃,相对湿度50 %±10 %的环境下放置至少48 h。

5.1.3 外观目测。

5.1.4 尺寸用专用检具检验、三坐标测量仪或等效测量方法。

设备的允许误差应不大于内装饰件尺寸公差的1/3。

5.2 性能试验要求5.2.1 尺寸稳定性5.2.1.1 试样仪表板总成和副仪表板总成。

5.2.1.2 试验程序将仪表板总成和副仪表板总成按实车安装状态安装在工装上,放置于高温试验箱内。