铝合金压铸件砂孔通用规范

- 格式:doc

- 大小:174.50 KB

- 文档页数:1

铝合金铸件气孔标准This model paper was revised by the Standardization Office on December 10, 2020铝合金铸件气孔、针孔检验标准一.适用范围本标准规定了铸件气孔、针孔允许存在的范围、大小、数量等技术要求。

本标准规定了铸造铝合金低倍针孔度的分级原则和评级方法。

本标准适用于铝合金的砂型铸造。

适用于评定铸件外表面及需要加工面经加工后的表面气孔、针孔。

二.引用标准GB1173-86铸造铝合金技术条件GB9438-88铝合金铸件技术条件GB10851-89铸造铝合金针孔三.气孔、针孔等孔洞类特征1.位于铸件内部而不延伸到铸件外部的气眼。

(1)气孔、针孔内壁光滑,大小不等的圆形孔眼,单个或成组无规则的分布在铸件的各个部位。

(2)气渣孔其特征同气孔、针孔相似,但伴随有渣子。

2.表面或近表面的孔眼,大部分暴露或与外表面相连。

(1)表面或皮下气孔大小不等的单个或成组的孔眼,位于铸件表面或近表面的部位,其内壁光滑。

(2)表面针孔铸件表面上细小的孔洞,呈现在较大的区域上。

四.具体条件1.砂型、金属型铸件的非加工表面和加工表面,在清整干净后允许存在下列孔洞:(1)单个孔洞的最大直径不大于3mm,深度不超过壁厚1/3,在安装边上不超过壁厚的1/4,且不大于1.5mm,在上述缺陷的同一截面的反面对称部位不得有类似的缺陷。

(2)成组孔洞最大直径不大于2mm,深度不超过壁厚的1/3,且不大于1.5mm。

(3)上述缺陷的数量及边距应符合表一规定表一非加工表面或加工表面总面积小于1000cm2 单个孔洞成组孔洞在10cm×10cm单位面积上孔洞数不多于4个孔洞边距不小于10mm一个铸件的非加工表面或加工面上孔洞总数不多于6个,孔洞边缘距铸件或距内孔边缘的距离不小于孔洞最大直径的2倍以3cm×3cm单位面积为一组,其孔洞数不多于3个在一个铸件上组的数量不多于2组孔洞边缘距铸件边缘或距内孔边缘的距离不小于孔洞最大直径的2倍2.液压、气压件的加工表面上,铸件以3级针孔作为验收基础,要求2级针孔占受检面积的25%以上,局部允许4级针孔,但一般不得超过受检面积的25%,当满足用户对致密性的技术要求时或对其它砂型、金属型铸件允许按低一级的针孔度验收。

压铸件外观通用检验标准

1目的:

为压铸件提供外观检验依据,确保压铸毛坯符合客户要求。

2范围:

压铸件

3定义

3.1压铸毛坯:指经过时效处理、打磨、喷砂、整形后的压铸产品压铸机加工:通

过加工机械精确去除压铸材料的加工工艺。

3.2压铸件常见缺陷特征有外部缺陷和内部缺陷

3.2.1外部缺陷及定义

粘模: 顺着脱模方向,由于金属粘附,模具制造斜度太小而造成铸件表面的拉伤痕迹,严重时称为拉伤面。

分层:铸件上局部存在有明显的金属层次

裂纹:铸件表面有呈直线状或波浪形的纹路,狭小而长,在外力作用下有发展趋势。

变形:由于收缩不均或外力导致压铸件几何形状与图纸不符。

流痕:压铸件表面与金属液流动方向一致的条纹。

无发展趋势。

水纹: 铸件表面上呈现的光滑条纹,肉眼可见,但用手感觉不出,颜色不同于基体金属的纹路,用0#砂布稍擦几下即可去除。

冷隔:在压铸件表面,明显、不规则、下陷的线形纹路(有穿透与不穿透两种)。

形状细小而狭长,有时交接边缘光滑,有断开的可能。

龟裂毛刺:由于模具型腔表面产生热疲劳而形成的铸件表面上的网状凸起痕迹和金属刺。

凹陷:铸件的厚大部分表面有平滑的下凹现象。

欠铸:铸件表面有浇不足的部位,导致轮廓不清。

飞边、毛刺:在分型面边缘出现金属薄片,或粗糙、锋利的棱角。

错位:铸件的一部分与另一部分在分型面上错开,发生相对位移

脱皮:铸件表面部分与基体剥离的现象。

色斑:铸件表面上呈现的不同于基体金属的斑点,一般由涂料碳化物形成。

名称:B148-97e1铝青铜砂模铸件标准规范这项标准是在固定材料编号B148下发布;紧随名称后面的号码指出这一年采用的原始材料或者关于修订,指这一年的最后一次修订。

在括号中的数字表明这一年的最后一次重审。

一个右上角标注的(e)指明自最后一次修订重审后的一个编辑的改变。

这项标准已经被批准用于国防部机构。

e1注解-----表格3是在2001年1月修正编辑的1.范围1.1这项规范的确立要求砂模铸件生产的铜基合金具有合金编号,商业名称和在表格1中显示的公称成分。

1.2以在英寸-磅单位的价值视为标准。

括号中给出的度量值仅供参考。

2.参考资料2.1发布的下列文件影响了这项规范在此参考的的一个采购材料的日期的部分:2.2美国材料协会试验标准B208用于准备张力试验,试验物为铜合金砂模,比如金属铸模、离心分离、全连铸对于铜合金铸件B824的总体规格要求E10对于金属材料的布氏硬度测试方法E18对于金属材料的洛氏硬度以及洛氏表面硬度的测试方法E527用于金属和合金编号3.常规要求3.1在本规范下提供的材料应适用于B824规范的要求4.订购须知4.1本规范下的铸件订单应包括下列信息:4.1.1铸件质量要求4.1.2铜合金号码(表1)和韧度(铸态,热处理,等等)4.1.3名称规格、数量和分发日期4.1.4图案或图号和条件(铸造,机加工,等等)4.1.5钢中残余元素分析,如果在购货单中指定(B824规范)4.1.6压力试验要求,如果在购货单中指定(B824规范)4.1.7安定性要求,如果在购货单中指定(B824规范)4.1.8证明,如果在购货单中指定(B824规范)4.1.9测试报告,如果在购货单中指定(B824规范)4.1.10见证检查,如果在购货单中指定(B824规范)4.1.11批准的焊接工艺和维修记录,如果在购货单中指出(第8部分)4.1.12 ASME锅炉及压力容器规范的应用(第9.1和11部分)4.1.13铸件的海水化学耗氧量测定(5.3)4.1.14产品标识,如果在购货单中指定(B824规范)4.2当材料为美国政府代购时,对本规范可以提出补充要求5.材料和制造商5.1为了更好的在海水中应用防腐蚀,铜合金铸件UNS No. C95800应在1250±50℉(675±10℃)条件下进行至少6小时的退火热处理。

压铸件质量标准 1. 范围 1.1 本《气孔和铸件质量要求》标准适用于压铸件。

1.2 所有的线性尺寸单位为英寸2. 定义砂眼——铸件中由夹带气体引起的表面缺陷。

冷隔——由于金属的凝固速率不同,有时在压铸过程中产生的凝固金属的重叠。

内部缩孔——铸件冷凝期间的一种情况,铸件内部体积收缩而形成空隙但铸件的外形尺寸没有减小。

穿透性缺陷——铸件中有一个闭环孔或通孔,其孔径大于0.005(0.127㎜)但不属于设计部分。

注:本标准中所指的“穿透性缺陷”均参照以上的定义。

3. 分类 3.1 表格1规定了本标准中所有的气孔等级气孔等级允许的气孔缺陷密度Ⅰ不允许有气孔缺陷Ⅱ在φ0.250(φ6.35㎜)观察区域内不大于φ0.020(φ0.508㎜)的气孔最多不超过5个或不大于φ

0.040(φ1.016㎜)的气孔不超过1个. Ⅲ在φ0.250(φ6.35㎜)观察区域内不大于φ0.040(φ

1.016㎜)的气孔不超过 3 个,不大于φ0.020(φ0.508㎜)的气孔不超过2个,或不大于φ0.060(φ1.524 ㎜)的气孔不超过1个. Ⅳ在φ0.250(φ6.35㎜)观察区域内不大于φ0.040(φ1.016㎜)的气孔不超过3 个,不大于φ0.020(φ0.508㎜)的气孔不超过2个,或在φ0.500(φ1

2.7㎜)观察区域内不大于φ0.100(φ2.54㎜)的气孔不超过1个. 4. 铸件气孔及铸件质量的一般要求不加工表面不允许有可见的内部缩孔和砂眼若供应商和客户许可,允许有微小的可见的冷隔若无附加说明,不允许有不完整的零件特征气孔密度应符合气孔等级Ⅰ加工表面不允许有可见的内部缩孔、冷隔和砂眼不完整的零部件特征是不允许的穿透性缺陷不应大于零件特征或壁厚的50℅。

压铸件外观通用检验标准1目的:为压铸件提供外观检验依据,确保压铸毛坯符合客户要求。

2范围:压铸件3定义3.1压铸毛坯:指经过时效处理、打磨、喷砂、整形后的压铸产品压铸机加工:通过加工机械精确去除压铸材料的加工工艺。

3.2压铸件常见缺陷特征有外部缺陷和内部缺陷3.2.1外部缺陷及定义粘模: 顺着脱模方向,由于金属粘附,模具制造斜度太小而造成铸件表面的拉伤痕迹,严重时称为拉伤面。

分层:铸件上局部存在有明显的金属层次裂纹:铸件表面有呈直线状或波浪形的纹路,狭小而长,在外力作用下有发展趋势。

变形:由于收缩不均或外力导致压铸件几何形状与图纸不符。

流痕:压铸件表面与金属液流动方向一致的条纹。

无发展趋势。

水纹: 铸件表面上呈现的光滑条纹,肉眼可见,但用手感觉不出,颜色不同于基体金属的纹路,用0#砂布稍擦几下即可去除。

冷隔:在压铸件表面,明显、不规则、下陷的线形纹路(有穿透与不穿透两种)。

形状细小而狭长,有时交接边缘光滑,有断开的可能。

龟裂毛刺:由于模具型腔表面产生热疲劳而形成的铸件表面上的网状凸起痕迹和金属刺。

凹陷:铸件的厚大部分表面有平滑的下凹现象。

欠铸:铸件表面有浇不足的部位,导致轮廓不清。

飞边、毛刺:在分型面边缘出现金属薄片,或粗糙、锋利的棱角。

错位:铸件的一部分与另一部分在分型面上错开,发生相对位移脱皮:铸件表面部分与基体剥离的现象。

色斑:铸件表面上呈现的不同于基体金属的斑点,一般由涂料碳化物形成。

32.2内部缺陷及定义砂孔:在压铸件中,由于压铸的特殊性,铝合金是在高温、高速、高压的状态下成型的,所以压铸件内部是不可避免的存在孔洞,我们统称这些孔洞为砂孔。

缩孔:铸件凝固过程中,金属补偿不足所形成的呈现暗色、形状不规则的孔洞,即为缩孔气孔:因卷入气体而导致的压铸件内部的孔状缺陷,解剖后外观检查或探伤检查,气孔具有光滑的表面、形状为圆形。

脆性:铸件基体金属晶粒过于粗大或极小,使铸件易断裂或破碎渗漏:压铸件经耐压试验,产生漏气、渗水硬点:机械加工过程或加工后外观检查或金相检查:铸件上有硬度高于金属基体的细小质点或块状物使刀具磨损严重,加工后常常显示出不同的亮度。

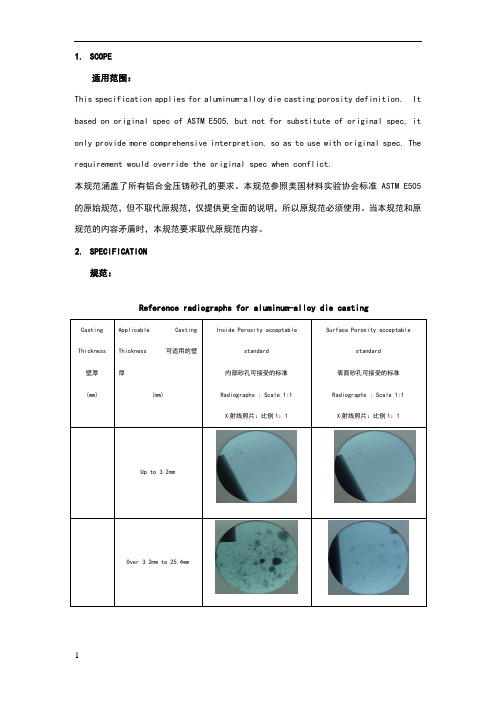

1.SCOPE适用范围:This specification applies for aluminum-alloy die casting porosity definition. It based on original spec of ASTM E505, but not for substitute of original spec, it only provide more comprehensive interpretion, so as to use with original spec. The requirement would override the original spec when conflict.本规范涵盖了所有铝合金压铸砂孔的要求。

本规范参照美国材料实验协会标准ASTM E505的原始规范,但不取代原规范,仅提供更全面的说明,所以原规范必须使用。

当本规范和原规范的内容矛盾时,本规范要求取代原规范内容。

2.SPECIFICATION规范:Reference radiographs for aluminum-alloy die castingCasting Thickness壁厚(mm)Applicable CastingThickness 可适用的壁厚(mm)Inside Porosity acceptablestandard内部砂孔可接受的标准Radiographs : Scale 1:1X射线照片:比例1:1Surface Porosity acceptablestandard表面砂孔可接受的标准Radiographs : Scale 1:1X射线照片:比例1:1 Up to 3.2mmOver 3.2mm to 25.4mm3.POROSITY LEVELLevel 11级Radiographs : Scale 1:1 X射线照片:比例1:1Level 22级Radiographs : Scale 1:1X射线照片:比例1:1Level 33级Radiographs : Scale 1:1X射线照片:比例1:1Level 44级Radiographs : Scale 1:1X射线照片:比例1:1~0.70mm 3个/10cm2 ~1. 0mm 1个/10cm2~1.0mm 5个/10cm2~1.5mm 1个/10cm2~1.5mm 10个/10cm2~4.0mm 1个/10cm2~4.0mm 15个/10cm2~10mm 1个/10cm24.REMARK备注:Unless special explanation, void with size of ≦0.5mm will not be considered as porosity, and this apply to inside and on the surface porosity of aluminum-alloy die casting!如果没有特别说明,0.50mm及以下的气孔不作为砂孔的评估控制范围内,此要求适用于铝合金压铸件的内部和加工表面!5.REFERENCE参考文献:ASTM E505 Reference radiographs for Inspection of Aluminum and MagnesiumDie Castings铝合金及镁合金压铸件X射线检查规范ASTM B85 Standard Specification for aluminum-alloy die castings压铸铝合金的标准规范GB/T 13822-92 Test specimens for non ferrous die casting alloys压铸有色合金的检测试样。

1、范围本标准规定了铝合金压铸件的技术要求、试验方法、检验规则、交货条件等。

本标准适用于汽车发电机铝合金端盖压铸件。

2、引用标准GB6414 铸件尺寸公差GB6987.1-GB6987.16铝及铝合金化学分析方法GB288-87 金属拉力试验法GB/T13822-92 压铸有色合金试样GB6060.5 表面粗造度比较样块抛(喷)丸、喷吵加工表面3、技术要求3.1压铸铝合金的牌号压铸铝合金采用 UNS-A03800(美国A380.0,日本 ADC10 )可选用材料UNS-A03830 (美国383.0,日本 ADC12 )化学成份见表 1表 1牌号化学成份(重量百分比)标准号UNS 编号A380.0 Si 7.5-9.5,Cu 3.0-4.0 , Zn≤3.0 , Mg≤ 0.1, QQA-591E A13800 Mn ≤0.5, Ni ≤0.5, Sn≤0.35, Fe≤1.3 ,AI 余量ADC10 Si 7.5-9.5,Cu 2.0-4.0 , Zn≤1.0 , Mg≤ 0.3, JIS H5302 A13800 Mn ≤0.5, Ni ≤0.5, Sn≤0.3, Fe≤1.3 ,AI 余量383.0 Si 9.5-11.5,Cu 2.0-3.0, Zn≤3.0 , Mg≤ 0.1, QQ A-591E A03830 Mn ≤0.5, Ni ≤0.3, Sn ≤ 0.15,Fe≤1.3 ,AI 余量ADC12 Si 9.6-12,Cu 1.5-3.5 , Zn≤1.0 , Mg≤ 0.3, JIS H5302 A03830 Mn ≤0.5, Ni ≤0.5, Sn≤0.3, Fe≤1.3 ,AI 余量供应商可选择上述四种牌号的任何一种,如在生产过程中更换其它牌号,需重新进行样件鉴定。

3.1.1回炉料使用规定3.1.1.1回炉料分类一级回炉料:浇道、化学成份合格的废铸件,后加工次品等不含水分和油污。

铝合金压铸件标准规范铝合金压铸件是一种常见的工业制造零部件,具有重量轻、强度高、耐腐蚀等优点,被广泛应用于汽车、航空航天、电子通讯等领域。

为了确保铝合金压铸件的质量和安全性,制定了一系列的标准规范,以便指导生产和使用过程中的操作。

本文将对铝合金压铸件的标准规范进行详细介绍,以期为相关行业提供参考和指导。

首先,铝合金压铸件的材料选择是至关重要的。

根据不同的使用环境和要求,需要选择合适的铝合金材料,以确保其具有足够的强度和耐腐蚀性能。

同时,在生产过程中需要严格控制原材料的质量,避免夹杂、气孔等缺陷的产生。

其次,铝合金压铸件的设计和模具制造也是至关重要的环节。

在设计过程中,需要考虑到零部件的结构合理性、壁厚均匀性等因素,以避免在压铸过程中出现过大的应力集中和变形。

同时,模具的制造质量直接影响着铝合金压铸件的表面质量和尺寸精度,因此需要严格按照相关标准进行制造和检验。

另外,铝合金压铸件的生产工艺和工艺控制也是非常重要的。

在压铸过程中,需要控制好合金的熔化温度、注射速度、压力等参数,以确保铝合金液充分填充模腔,并且避免气孔和缩松的产生。

同时,还需要对压铸件进行热处理和表面处理,以提高其强度和耐腐蚀性能。

最后,铝合金压铸件的质量检验和标识也是必不可少的环节。

在生产完成后,需要对铝合金压铸件进行尺寸、外观、力学性能等多方面的检验,以确保其符合相关标准要求。

同时,还需要对合格的铝合金压铸件进行标识和追溯,以便跟踪其在使用过程中的情况。

总之,铝合金压铸件的标准规范涵盖了材料选择、设计制造、生产工艺、质量检验等多个方面,对于确保铝合金压铸件的质量和安全性具有重要意义。

各相关行业应严格按照相关标准规范进行生产和使用,以提高铝合金压铸件的质量水平,推动行业的健康发展。

铝合金压铸件检验标准1. 范围本标准规定了铝合金压铸件A11-1001211、A11-1001411、A11-3412015、A11-3412021和A11-3412041的技术要求、试验方法及检验规则等,主机厂和供应商双方确认的其他发动机及其附件支架可以参照执行此标准。

本标准仅适用于铝合金压铸件A11-1001211、A11-1001411、A11-3412015、A11-3412021和A11-3412041以及主机厂和供应商双方确认的其他发动机及其附件支架。

2. 引用标准下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1182 形状和位置公差.通则. 定义.符号.和图样表示法GB 2828 逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB 2829 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB/T 6060.1 表面粗糙度比较样块铸造表面GB/T 6060.4 表面粗糙度比较样块抛光加工表面GB/T 6060.5 表面粗糙度比较样块抛(喷)丸,喷沙加工表面GB 6414 铸件尺寸公差GB/T 11350 铸件机械加工余量GB/T 15114 铝合金压铸件GB/T 15115 压铸铝合金3. 技术要求3.1 化学成分铝合金的化学成分应符合GB/T15115的规定。

3.2 力学性能3.2.1 当采用压铸试样检验时,其力学性能应符合GB/T15115的规定。

3.2.2 当采用压铸件本体检验时,其指定部位切取试样的力学性能不得低于单铸试样的75%。

3. 3 压铸件尺寸3.3.1 压铸件的几何形状和尺寸应符合零件图样的规定。

3.3.2 压铸件的尺寸公差应按GB6414的规定执行。

3.3.3 压铸件有形位公差要求时,可参照GB/T15114;其标注方法按GB/T1182的规定。

压铸件质量标准 1. 范围 1.1 本《气孔和铸件质量要求》标准适用于压铸件。

1.2 所有的线性尺寸单位为英寸2. 定义砂眼——铸件中由夹带气体引起的表面缺陷。

冷隔——由于金属的凝固速率不同,有时在压铸过程中产生的凝固金属的重叠。

内部缩孔——铸件冷凝期间的一种情况,铸件内部体积收缩而形成空隙但铸件的外形尺寸没有减小。

穿透性缺陷——铸件中有一个闭环孔或通孔,其孔径大于0.005(0.127㎜)但不属于设计部分。

注:本标准中所指的“穿透性缺陷”均参照以上的定义。

3. 分类 3.1 表格1规定了本标准中所有的气孔等级气孔等级允许的气孔缺陷密度Ⅰ不允许有气孔缺陷Ⅱ在φ0.250(φ6.35㎜)观察区域内不大于φ0.020(φ0.508㎜)的气孔最多不超过5个或不大于φ0.040(φ1.016㎜)的气孔不超过1个. Ⅲ在φ0.250(φ6.35㎜)观察区域内不大于φ0.040(φ1.016㎜)的气孔不超过 3 个,不大于φ0.020(φ0.508㎜)的气孔不超过2个,或不大于φ0.060(φ1.524 ㎜)的气孔不超过1个. Ⅳ在φ0.250(φ6.35㎜)观察区域内不大于φ0.040(φ1.016㎜)的气孔不超过3 个,不大于φ0.020(φ0.508㎜)的气孔不超过2个,或在φ0.500(φ12.7㎜)观察区域内不大于φ0.100(φ2.54㎜)的气孔不超过1个. 4. 铸件气孔及铸件质量的一般要求不加工表面不允许有可见的内部缩孔和砂眼若供应商和客户许可,允许有微小的可见的冷隔若无附加说明,不允许有不完整的零件特征气孔密度应符合气孔等级Ⅰ加工表面不允许有可见的内部缩孔、冷隔和砂眼不完整的零部件特征是不允许的穿透性缺陷不应大于零件特征或壁厚的50℅以下无正文仅供个人用于学习、研究;不得用于商业用途。

For personal use only in study and research; not for commercial use.仅供个人用于学习、研究;不得用于商业用途。

POROSITY SPECIFICATION FOR ALUMINUM-ALLOY DIE CASTING

铝合金压铸件气孔检验标准

1. SCOPE(范围):

This specification covers aluminum-alloy die casting porosity application. This specification based on original spec of ASTM E505, but not to replace original spec, only to provide more comprehensive interpretion, so has to be used with original spec. The requirement would override the original spec when conflict. 本规范涵盖了所有铝合金压铸气孔的要求。

本规范参照美国材料实验协会标准ASTM E505的原始规范,但不取代原规范,仅提供更全面的说明,所以原规范必须使用。

当本规范和原规范的内容矛盾时,本规范要求取代原规范内容。

2. SPECIFICATION(说明):Reference radiographs for aluminum-alloy die casting

3. POROSITY LEVEL(气孔等级):

Radiographs : Scale 1:1 射线照片:比例1:1

Level 3

3级

Radiographs : Scale 1:1

X射线照片:比例

Level 4

4级

Radiographs : Scale 1:1

X射线照片:比例1:

0.25~0.40mm 5个/10cm20.25~0.40mm 7个/10cm2

0.40~0.70mm 3个/10cm2

0.7~1. 0mm 1个/10cm2

1.0以上0个/10cm20.25~0.40mm 10个/10cm2

0.40~0.70mm 5个/10cm2

0.7~1. 0mm 5个/10cm2

1.0~4.0mm 1个/10cm2

0.25~0.40mm 20个/10cm2

0.40~0.70mm 10个/10cm2

0.7~1. 0mm 10个/10cm2

1.0~4.0mm 3个/10cm2

4.0~10mm 1个/10cm2

Unless special elucidation, 0.25mm and below porosity does not be controlled, and this request covers inside porosity and surface porosity of aluminum-alloy die casting!如果没有特别说明,0.25mm及以下的气孔不作为气孔的评估控制范围内,此要求适用于铝合金压铸件的内部和加工表面。

4. REFERENCE(参考文献):

ASTM E505 Reference radiographs for Inspection of Aluminum and Magnesium Die Castings (铝合金及镁合金压铸件X射线检查规范)

ASTM B85 Standard Specification for aluminum-alloy die castings(压铸铝合金的标准规范)

GB/T 13822-92 Test specimens for non ferrous die casting alloys(压铸有色合金的检测试样)。