(完整版)船舶动力装置轴系设计计算

- 格式:docx

- 大小:78.70 KB

- 文档页数:17

轴系强度计算在推进装置中,从主机(机组)的输出法兰到推进器之间以传动轴为主的整套设备称为轴系。

轴系的基本任务是:连接主机(机组)与螺旋桨,将主机发出的功率传递给螺旋桨,同时又将螺旋桨所产生的推力通过推力轴承传给船体,以实现推进船舶的使命。

当机舱位置确定,主机布置好后,即可考虑轴系设计和布置。

4.1轴系的布置4.1.1 传动轴的组成和基本轴径传动轴一般由螺旋桨轴(尾轴)、中间轴和推力轴,以及将它们相连接的联轴器所组成。

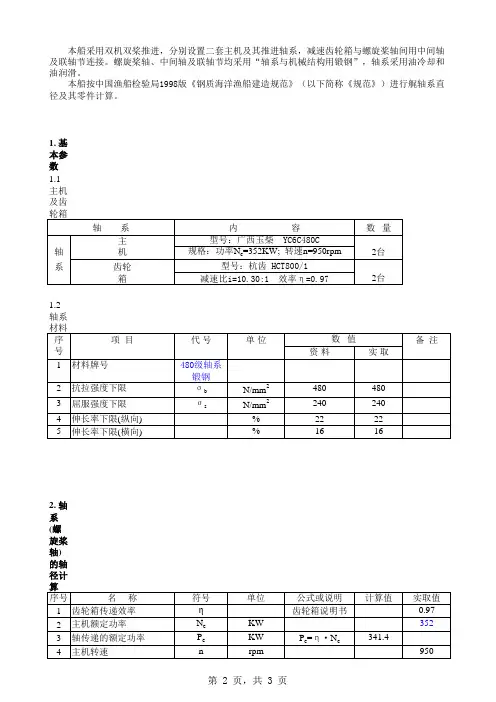

本船因其推力轴承已放置在减速齿轮箱中,所以不设推力轴。

而且本船螺旋桨轴不分段制造,最后本船传动轴组成设计成1根中间轴和1根螺旋桨轴。

轴的基本直径d(mm)应不小于按下式计算的值(考虑到标准化的要求,各轴轴径一般取不小于计算值的整数)d=(4.1)100=100=191.88C mmC=1.0——中间轴的直轴部分,d=mm,取200mm作为设计尺寸。

191.88C=1.27——对于油润滑的且具有认可型油封装置的,或装有连续轴套(或轴承之间包有适当保护层)的具有键的螺旋桨轴d=⨯=243.69mm,设计时取250mm。

191.88 1.27C=1.05——尾尖舱隔舱壁前的尾轴或螺旋桨轴的直径可按圆锥减小,但在联轴器法兰处的最小直径应不小于C=1.05计算所得的值。

d=⨯=201.47mm,即螺旋桨轴在联轴器法兰处的最小191.88 1.05直径应不小于201.47mm。

4.1.2 轴系布置的要求传动轴位于水线以下,工作条件比较恶劣,在其运转时,还将受到螺旋桨所产生的阻力矩和推力的作用,使传动轴产生扭转应力和压缩应力;轴系本身重量使其产生的弯曲应力;轴系的安装误差、船体变形、轴系振动以及螺旋桨的水动力等所产生的附加应力等。

上述诸力和力矩,往往还是周期变化的,在某些时候表现更为突出,例如船舶在紧急停车、颠繁倒车或转弯,或是在大风大浪中受到剧烈纵摇或横摇时,使传动轴所受负荷更大,有时甚至使它产生发热或损坏。

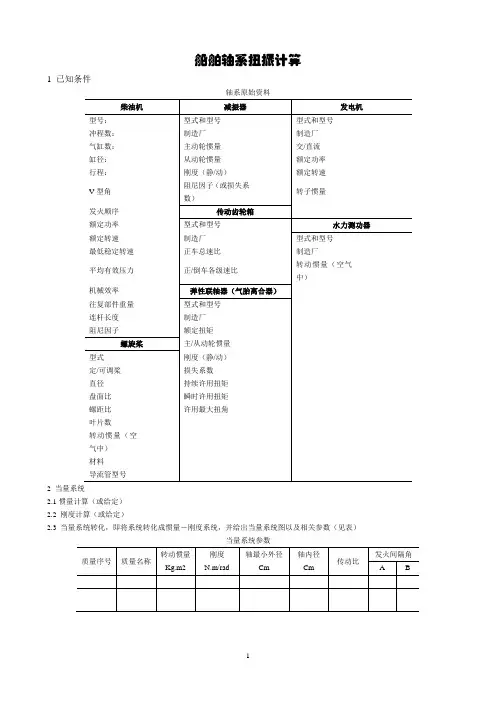

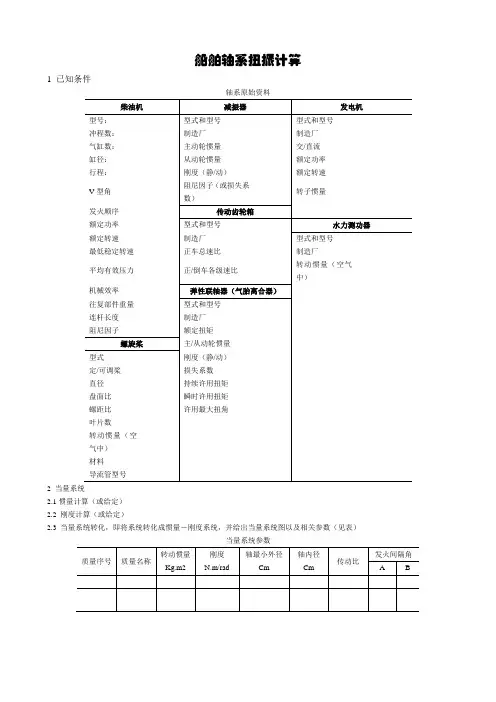

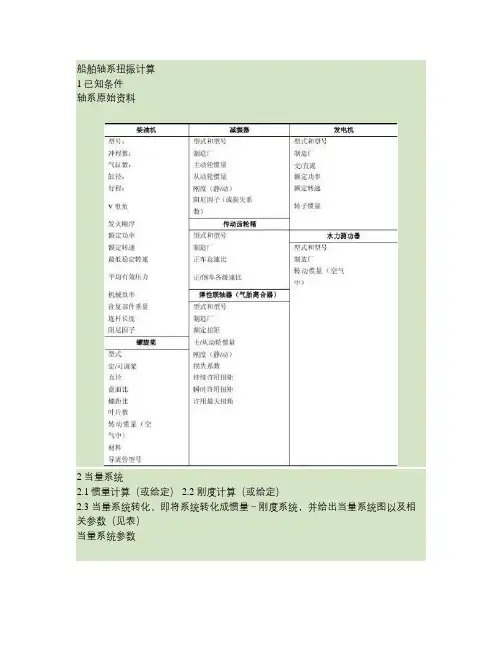

船舶轴系扭振计算1 已知条件轴系原始资料2 当量系统2.1惯量计算(或给定)2.2 刚度计算(或给定)2.3 当量系统转化,即将系统转化成惯量-刚度系统,并给出当量系统图以及相关参数(见表)当量系统参数3 固有频率计算(自由振动计算并画出振型图)Holzer表4 共振转速计算5强迫振动计算(动力放大系数法的计算步骤)步骤1:激励计算步骤2:计算第1惯性圆盘的平衡振幅步骤3:计算各部件的动力放大系数步骤4:求总的放大系数dr s p e Q Q Q Q Q Q 111111++++= 步骤5:计算第1质量的振幅A =Q ×A 1st步骤6:轴段共振应力计算101,A k k ⋅=+ττ步骤7:共振力矩计算 步骤8:非共振计算22221111⎪⎪⎭⎫⎝⎛+⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛-=ccst n n Q n n A A步骤9:扭振许用应力计算(按CCS96规范) 步骤10:作出扭振应力或振幅-转速曲线能量法计算步骤:步骤1 相对振幅矢量和的计算(如为一般轴系,可省略)步骤2 激励力矩计算M v (若为柴油机轴系,方法同动力放大系数法步骤1;若为一般轴系,则已知条件给定) 步骤3:激励力矩功的计算 ∑=k T A M W απν1 步骤4:阻尼功的计算 各部件的阻尼功部件外阻尼功的计算:步骤5:阻尼力矩功W c 的计算(为系统各部件总阻尼功之和)+++++=cr cs cp cd ce c W W W W W W步骤6:求第1质量振幅A1 cT W W A =1 步骤7-11同动力放大系数法步骤6-10 强迫振动计算结果表:6 一缸不发火的扭振计算1)不发火气缸的平均指示压力近似为零,相应的气体简谐系数为bv ;其他气缸的平均指示压力pimis 为:i im is p z zp 1-=N/mm2;式中:z-气缸数,pi 按前面计算公式计算。

2)相应的Cimis 为:v imis v imisb p a C +=3)一缸不发火影响系数为:∑∑=aC a C misimisνγ式中:Cv 、Cvmis ——分别为正常发火与一缸不发火时的简谐系数;∑a 、∑misa 分别为正常发火与一缸不发火时的相对振幅矢量和,其中∑mis a 按下式计算: ∑∑∑==+=z k z k k k k k k k mis a a a 112,12,1)cos ()sin (νζβνζβ不发火缸vmiskC b νβ=,其他气缸为1;4)一缸不发火的振幅、应力和扭矩:第1质量振幅为: 11A A mis γ=轴段应力为:1,!,1++=k k k misk γττ齿轮啮合处振动扭矩为:G gmis T T γ=弹性联轴器振动扭矩为:R rmisT T γ=7 柴油机激励的不均匀柴油机各缸在允许误差范围内存在各缸负荷不均匀情况。

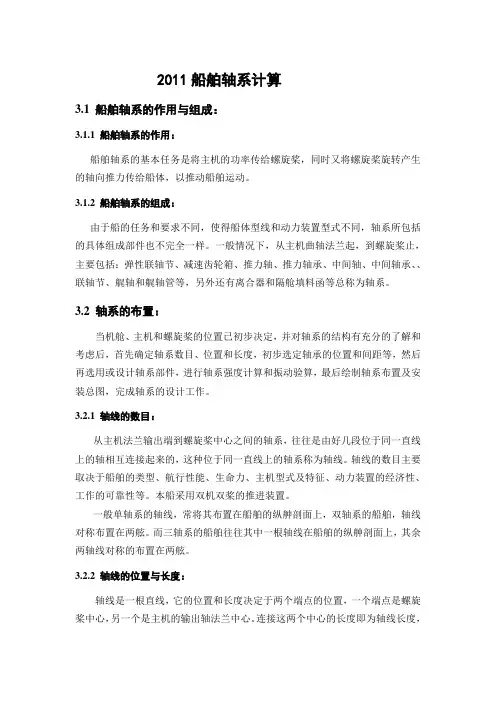

2011船舶轴系计算3.1 船舶轴系的作用与组成:3.1.1 船舶轴系的作用:船舶轴系的基本任务是将主机的功率传给螺旋桨,同时又将螺旋桨旋转产生的轴向推力传给船体,以推动船舶运动。

3.1.2 船舶轴系的组成:由于船的任务和要求不同,使得船体型线和动力装置型式不同,轴系所包括的具体组成部件也不完全一样。

一般情况下,从主机曲轴法兰起,到螺旋桨止,主要包括:弹性联轴节、减速齿轮箱、推力轴、推力轴承、中间轴、中间轴承、、联轴节、艉轴和艉轴管等,另外还有离合器和隔舱填料函等总称为轴系。

3.2轴系的布置:当机舱、主机和螺旋桨的位置已初步决定,并对轴系的结构有充分的了解和考虑后,首先确定轴系数目、位置和长度,初步选定轴承的位置和间距等,然后再选用或设计轴系部件,进行轴系强度计算和振动验算,最后绘制轴系布置及安装总图,完成轴系的设计工作。

3.2.1 轴线的数目:从主机法兰输出端到螺旋桨中心之间的轴系,往往是由好几段位于同一直线上的轴相互连接起来的,这种位于同一直线上的轴系称为轴线。

轴线的数目主要取决于船舶的类型、航行性能、生命力、主机型式及特征、动力装置的经济性、工作的可靠性等。

本船采用双机双桨的推进装置。

一般单轴系的轴线,常将其布置在船舶的纵舯剖面上,双轴系的船舶,轴线对称布置在两舷。

而三轴系的船舶往往其中一根轴线在船舶的纵舯剖面上,其余两轴线对称的布置在两舷。

3.2.2 轴线的位置与长度:轴线是一根直线,它的位置和长度决定于两个端点的位置,一个端点是螺旋桨中心,另一个是主机的输出轴法兰中心。

连接这两个中心的长度即为轴线长度,轴线总长度确定后,再根据船舶的实际情况、船厂加工能力以及船舶尾部结构和轴承的间距等确定轴段数目和长度。

理想的轴线位置最好是布置成与船体基线水平,而在多轴线时,轴线又必须保持对称,并和纵舯剖面平行。

但是这样理想的轴线往往很难实现,因为轴线的位置必须服从主机与螺旋桨的布置。

如下图,在主机位置较高而船舶吃水比较浅时,为保证螺旋桨浸入水下一定距离,有时不得不使轴线向尾部倾斜一定角度α,有些双桨推进装置的船舶轴系,为了使螺旋桨叶的边缘离开船的外板一定的距离,允许轴线在水平投影上离开船舶纵舯剖面偏斜一个角度β。

《船舶动力装置原理与设计》说明书设计题目:民用船舶推进轴系设计设计者:陈瑞爽班级:轮机1302班华中科技大学船舶与海洋工程学院2015年7月一.设计目的主机与传动设备、轴系和推进器以及附属系统,构成船舶推进装置。

因此,推进装置是动力装置的主体,其技术性能直接代表动力装置的特点。

推进装置的设计包括轴系布置、结构设计、强度校核以及传动附件的设计与选型等,而尾轴管装置的作用是支承尾轴及螺旋浆轴,不使舷外水漏人船内,也不能使尾轴管中的润滑油外泄,因此,尾轴管在推进系统设计中意义重大。

本设计是根据指导老师给出的条件,对船舶动力装置进行设计,既是对课程更深入的理解,也是对自身专业能力的锻炼。

二,设计详述2.1:布置设计本船为单机单桨。

主机经减速齿轮箱减速后将扭矩通过中间短轴传给螺旋桨轴和螺旋桨。

本计算是按《钢质海船入级规范》(2006年)(简称《海规》)进行。

因此,我们将轴系布置在船舶纵中剖面上,其中,轴的总长为9000mm,轴系布置草图及相关尺寸,见图1。

图12.2:轴系计算(一):已知条件:1.主机:型号:8PC2-6型式:四冲程,直列,不可逆转,涡轮增压,空冷船用柴油机缸数:8缸径/行程:400/460mm最大功率(MCR):4400kW×520rpm持续服务功率:3960kW×520rpm燃油消耗率:186g/kW·h+5%滑油消耗率:1.4g/kW·h起动方式:压缩空气3~1.2MPa生产厂:陕西柴油机厂2.齿轮箱:型号300,减速比3:1。

3.轴:材料35#钢,抗拉强度530MPa,屈服强度315MPa。

4.键:材料45#钢,抗拉强度600MPa,屈服强度355MPa。

5.螺栓:材料35#钢,抗拉强度530MPa,屈服强度315MPa(二):轴直径的确定根据已知条件和“海规”,我们可以计算出轴的相关数据,计算列表见表3.1:表3.1轴直径计算考虑到航行余量,轴径应在计算的基础上增大10%。

船舶轴系扭振计算1 已知条件轴系原始资料2 当量系统2.1惯量计算(或给定)2.2 刚度计算(或给定)2.3 当量系统转化,即将系统转化成惯量-刚度系统,并给出当量系统图以及相关参数(见表)当量系统参数3 固有频率计算(自由振动计算并画出振型图)Holzer表4 共振转速计算5强迫振动计算(动力放大系数法的计算步骤)步骤1:激励计算步骤2:计算第1惯性圆盘的平衡振幅步骤3:计算各部件的动力放大系数步骤4:求总的放大系数dr s p e Q Q Q Q Q Q 111111++++= 步骤5:计算第1质量的振幅A =Q ×A 1st步骤6:轴段共振应力计算101,A k k ⋅=+ττ步骤7:共振力矩计算 步骤8:非共振计算22221111⎪⎪⎭⎫⎝⎛+⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛-=ccst n n Q n n A A步骤9:扭振许用应力计算(按CCS96规范) 步骤10:作出扭振应力或振幅-转速曲线能量法计算步骤:步骤1 相对振幅矢量和的计算(如为一般轴系,可省略)步骤2 激励力矩计算M v (若为柴油机轴系,方法同动力放大系数法步骤1;若为一般轴系,则已知条件给定) 步骤3:激励力矩功的计算 ∑=k T A M W απν1 步骤4:阻尼功的计算 各部件的阻尼功部件外阻尼功的计算:步骤5:阻尼力矩功W c 的计算(为系统各部件总阻尼功之和)+++++=cr cs cp cd ce c W W W W W W步骤6:求第1质量振幅A1 cT W W A =1 步骤7-11同动力放大系数法步骤6-10 强迫振动计算结果表:6 一缸不发火的扭振计算1)不发火气缸的平均指示压力近似为零,相应的气体简谐系数为bv ;其他气缸的平均指示压力pimis 为:i imis p z zp 1-=N/mm2;式中:z-气缸数,pi 按前面计算公式计算。

2)相应的Cimis 为:v imis v imisb p a C +=3)一缸不发火影响系数为:∑∑=aC a C misimisνγ式中:Cv 、Cvmis ——分别为正常发火与一缸不发火时的简谐系数;∑a 、∑misa 分别为正常发火与一缸不发火时的相对振幅矢量和,其中∑mis a 按下式计算: ∑∑∑==+=z k z k k k k k k k mis a a a 112,12,1)cos ()sin (νζβνζβ不发火缸vmiskC b νβ=,其他气缸为1;4)一缸不发火的振幅、应力和扭矩:第1质量振幅为: 11A A mis γ=轴段应力为:1,!,1++=k k k misk γττ齿轮啮合处振动扭矩为:G gmis T T γ=弹性联轴器振动扭矩为:R rmisT T γ=7 柴油机激励的不均匀柴油机各缸在允许误差范围内存在各缸负荷不均匀情况。

船舶动力装置课程设计指导书周家章编大连水产学院机械工程学院2006年9月一、目的《船舶动力装置课程设计》是热动专业学生开设的专业必修课。

轴系强度的设计计算等,应是从事船舶动力装置专业人员的基本技能。

本课程的目的就是要让热动专业的学生在较短的时间内熟练掌握这些基本的设计计算,并与计算机编程结合起来,编制出正确的船舶轴系相关尺寸设计程序,为将来走入社会、参加生产实际与科研活动打下基础。

二、题目与内容1.轴的基本直径计算(1)轴的基本直径d 就不小于下式计算值:3160560⎪⎪⎭⎫ ⎝⎛+⋅⋅=b een PC F d σ mm (1)式中: d ——轴的基本直径(mm );F ——推进装置型式系数;F =95,适用于涡轮推进装置、具有滑动型联轴节的柴油机推进装置和电力推进装置,F =100,适用于所有其它型式的柴油机推进装置。

P e ——轴传递的额定功率,(kW ); n e ——轴的额定转速,(r/min );σb ——轴材料的抗强度,对于中间轴,若>800 N/mm 2时取800 N/mm 2,对于螺旋桨轴和尾管轴,若>600 N/mm 2时取600 N/mm 2;C ——设计特性系数,见表1。

(2)中空轴直径修正如果空心轴的实际孔径d 0大于0.4d 时,需按下式进行修正:340)(11ac d d dd -= mm (2) 式中d c ――修正后轴的直径,mm ;d 0――轴的实际孔径,mm ;d ――按照(1)式计算的轴直径,mm ; d a ――轴的实际外径,mm 。

2.冰区加强船舶的冰区加强附加入级符号分为若干级别,CCS 划分如下: Ice Class B1* 最严重冰况 Ice Class B1 严重冰况 Ice Class B2 中等冰况 Ice Class B3 轻度冰况 Ice Class B 除大块固定冰以外的漂流浮冰的冰况以上除Ice Class B 冰级外,其余各冰级均需对轴系尺寸有所修正。

船舶轴系扭振计算1 已知条件轴系原始资料2 当量系统2.1惯量计算(或给定) 2.2 刚度计算(或给定)2.3 当量系统转化,即将系统转化成惯量-刚度系统,并给出当量系统图以及相关参数(见表)当量系统参数3 固有频率计算(自由振动计算并画出振型图)Holzer表4 共振转速计算5强迫振动计算(动力放大系数法的计算步骤) 步骤1:激励计算步骤2:计算第1惯性圆盘的平衡振幅步骤3:计算各部件的动力放大系数步骤4:求总的放大系数1Q=1Qe+1Qp+1Qs+1Qr+1Qd步骤5:计算第1质量的振幅A=Q×A1st步骤6:轴段共振应力计算τk,k+1=τ0⋅A1步骤7:共振力矩计算步骤8:非共振计算A1=⎡⎢1-⎢⎣A1st2⎛n⎫⎤1 ⎪⎥+2 n⎪Q⎝c⎭⎥⎦2⎛n⎫⎪ n⎪⎝c⎭2步骤9:扭振许用应力计算(按CCS96规范)步骤10:作出扭振应力或振幅-转速曲线能量法计算步骤:步骤1 相对振幅矢量和的计算(如为一般轴系,可省略)步骤2 激励力矩计算Mv(若为柴油机轴系,方法同动力放大系数法步骤1;若为一般轴系,则已知条件给定)步骤3:激励力矩功的计算WT=πMνA1∑αk 步骤4:阻尼功的计算各部件的阻尼功部件外阻尼功的计算:步骤5:阻尼力矩功Wc的计算(为系统各部件总阻尼功之和)Wc=Wce+Wcd+Wcp+Wcs+Wcr+步骤6:求第1质量振幅A1 A1=WTWc步骤7-11同动力放大系数法步骤6-10 强迫振动计算结果表:6 一缸不发火的扭振计算1)不发火气缸的平均指示压力近似为零,相应的气体简谐系数为bv;其他气缸的平均指示压力pimis为:pimis=zz-1pi N/mm2;式中:z-气缸数,pi按前面计算公式计算。

2)相应的Cimis为:Cimis=avpimis+bv3)一缸不发火影响系数为:γ=Cimis a∑mis Cν∑a式中:Cv、Cvmis——分别为正常发火与一缸不发火时的简谐系数;∑ a、∑amis分别为正常发火与一缸不发火时的相对振幅矢量和,其中∑amis按下式计算:∑ amis=zz(∑βkaksinνζk=1)+(∑βkakcosνζ1,kk=12) 1,k2不发火缸βk=bνCvmis,其他气缸为1;4)一缸不发火的振幅、应力和扭矩:第1质量振幅为:A1mis=γA1轴段应力为:τ1misk,k+!=γτk,k+1齿轮啮合处振动扭矩为:Tgmis=γTG弹性联轴器振动扭矩为:Trmis=γTR7 柴油机激励的不均匀柴油机各缸在允许误差范围内存在各缸负荷不均匀情况。

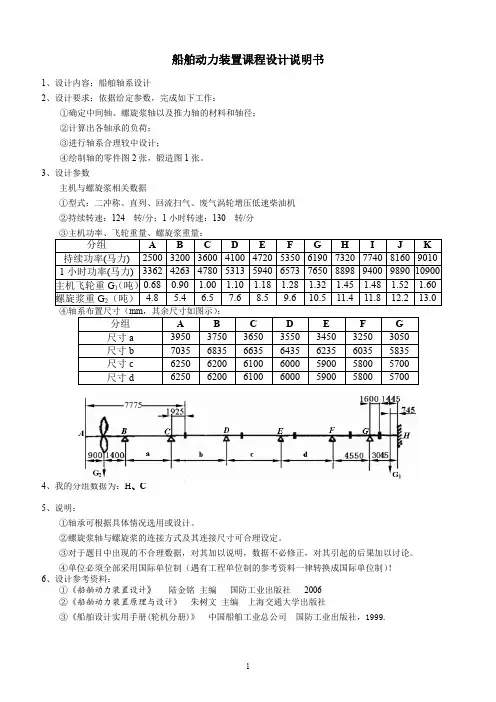

船舶动力装置课程设计说明书1、设计内容:船舶轴系设计2、设计要求:依据给定参数,完成如下工作:①确定中间轴、螺旋浆轴以及推力轴的材料和轴径;②计算出各轴承的负荷;③进行轴系合理较中设计;④绘制轴的零件图2张,锻造图1张。

3、设计参数主机与螺旋浆相关数据①型式:二冲称、直列、回流扫气、废气涡轮增压低速柴油机②持续转速:124 转/分;1小时转速:130 转/分③主机功率、飞轮重量、螺旋浆重量:分组 A B C D E F G H I J K 持续功率(马力) 2500 3200 3600 4100 4720 5350 6190 7320 7740 8160 9010 1小时功率(马力) 3362 4263 4780 5313 5940 6573 7650 8898 9400 9890 10900 主机飞轮重G1(吨)0.68 0.90 1.00 1.10 1.18 1.28 1.32 1.45 1.48 1.52 1.60 螺旋浆重G2(吨) 4.8 5.4 6.5 7.6 8.5 9.6 10.5 11.4 11.8 12.2 13.0④轴系布置尺寸(mm,其余尺寸如图示):分组 A B C D E F G尺寸a 3950 3750 3650 3550 3450 3250 3050尺寸b 7035 6835 6635 6435 6235 6035 5835尺寸c 6250 6200 6100 6000 5900 5800 5700尺寸d 6250 6200 6100 6000 5900 5800 57004、我的分组数据为:H、C5、说明:①轴承可根据具体情况选用或设计。

②螺旋浆轴与螺旋浆的连接方式及其连接尺寸可合理设定。

③对于题目中出现的不合理数据,对其加以说明,数据不必修正,对其引起的后果加以讨论。

④单位必须全部采用国际单位制(遇有工程单位制的参考资料一律转换成国际单位制)!6、设计参考资料:①《船舶动力装置设计》陆金铭主编国防工业出版社2006②《船舶动力装置原理与设计》朱树文主编上海交通大学出版社③《船舶设计实用手册(轮机分册)》中国船舶工业总公司国防工业出版社,1999.船舶动力装置课程设计(一)已知条件1.主机型号:6ESDZ 76/160型式:二冲称、直列、回流扫气、废气涡轮增压低速柴油机持续功率:5384kw 持续转速:124 转/分 1小时功率:6544 kw 1小时转速:130 转/分 主机飞轮重:1.45x103 kg2.螺旋浆直径:5490 mm 重量:11.4×103 kg(二)中间轴选材与基本直径的计算(按1989年钢质海船规范)1.中间轴材料:35号钢,优质碳素钢 其化学成分为 :C=0.32~0.39、Si=0.17~0.37、 Mn=0.50~0.80 , σb>30Mpa ,σs>315 Mpa , 属于中碳钢,综合力学性能好,主要用于制造齿轮、轴类零件等2.中间轴基本直径d30)5.176608(100+=b e n P C d σ (1.1) 式中,P —轴传递的最大持续功率(kw ),取P=5384kw n —轴传递的转速,取n=124转/分 σb —轴材料的抗拉强度,取σb=530Mpa c —系数,取c=13053846081001334124530176.5d ⎛⎫=⨯⨯= ⎪+⎝⎭mm 因本轮按冰区级别为B Ⅱ级进行加强,取增加5% d 0. 则中间轴基本直径d 应为:d=334+334×5%=351 mm考虑到安全系数取10% 则现取d=351×1.1=387 mm , 轴承处的轴径d=400 mm 。

船舶动力装置轴系设计计算1.轴系布置设计首先,根据船舶的需求和动力装置的安装空间,设计轴系布置,包括主轴、辅助轴、传动轴、联轴器、轴承等的位置和相互关系。

2.动力需求计算根据船舶的设计航速、航行条件和推进方式,计算出所需的功率和转速。

功率可通过船舶阻力和运动学公式计算得到,转速可根据动力装置的输出转速和传动比确定。

3.主轴尺寸计算主轴是船舶动力装置的核心部件,其设计需要考虑强度、刚度和转子动力学特性。

首先根据所需功率和转速计算出主轴的扭矩,然后根据材料的强度参数计算出主轴的直径。

最后,根据主轴的刚度要求和转子动力学要求,确定主轴的长度和材料。

4.辅助轴计算辅助轴一般用于传递不同动力装置之间的功率或转速。

根据实际需求,计算出辅助轴的转矩和转速,并根据需求选择适当的辅助轴。

5.传动轴设计传动轴一般用于将主轴的转动传递给辅助轴或船舶的推进装置。

根据功率、转速和传动方式(直接传动或间接传动)、传动比等参数,设计传动轴的直径、长度和材料。

6.轴承计算轴承的设计需要考虑轴的受力和转动特性。

根据轴系布置和轴的尺寸,计算出轴承的额定载荷和额定寿命,并根据实际需求选择适当的轴承类型和数量。

7.联轴器选型联轴器用于连接不同轴之间,传递转矩和扭矩。

根据轴的直径、转速和扭矩,选择适当的联轴器类型和规格,确保联轴器的刚度和可靠性。

8.尺寸校核最后,对设计的轴系进行尺寸校核,确保各个部件的强度和刚度满足要求。

校核包括材料的强度计算、轴的转子动力学分析和系统的振动分析等。

以上是船舶动力装置轴系设计计算的一般过程。

在实际设计中,还需要考虑船舶的具体情况和要求,并进行系统性能试验和优化设计,以确保轴系的安全可靠性和良好的性能。

华中科技大学船舶与海洋工程学院轮机工程专业民用船舶动力装置课程设计轴系计算说明书一、轴系计算(一)、概述本船为内河船,设单机单桨。

主机经减速齿轮箱减速后将扭矩通过中间短轴传给螺旋桨轴和螺旋桨。

考虑到长江水质较差,泥沙较多,若采用水润滑,则污物可能进入艉轴装置造成堵塞,故润滑方式采用油润滑。

本计算按《CCS钢质内河船舶建造规范》(2009年)(简称《钢内规》)进行。

(二)、已知条件(三)、轴直径的确定根据《钢内规》8.2.2进行计算,计算列表4.1如下:表4.1轴直径计算根据计算结果,取螺旋桨轴直径为 350 mm,中间轴直径为 280 mm。

二、强度校核1.尾轴强度验算轴设计过程中艉轴承、密封装置、联轴节的选型如下:a.艉轴轴承选自东台市有铭船舶配件厂,规格如下:b.油润滑艉轴密封装置选自东台市有铭船舶配件厂,规格如下:c.联轴节采用船厂自制。

尾轴危险段面的确定根据图4-1计算如下:图4-1尾轴管结构简图(1)相关尺寸确定已知L=880mm,L b=440mm,R=350mma螺旋桨轴尾部锥长l=(1.6~3.3)R=2.2*R=780mm,z对于白合金轴承,支撑点到后端面的距离u=0.5L=0.5*880=440mm。

而后密封装置的长度为215mm,再加上适当间距约为60mm,则:螺旋桨轴尾部锥面中心至后轴承中心距离a为:a=780/2+440+215+60=1105mm螺旋桨轴尾部锥面后端面至后轴承中心距离b为:b=1105+780/2=1495mm由布置总图得后轴承的后端面距前轴承中心约为4739mm,则:前后轴承支撑点距离l为:l=4739-440=4299mm因为后轴承后端面距齿轮箱有约7130mm,考虑到齿轮箱的周和联轴节等,法兰端面到前轴承支撑点距离为:d=7130-4299-440-769=2391mm。

船舶动力装置轴系扭转振动计算课程设计班级:轮机0801班学号:U200812201姓名:李弘扬一.设计任务及意义:在推进装置中,从主机到推进器之间,用传动轴及保证推进装置正常工作所需的全部设备连接在一起的中间机构成为轴系。

船舶轴系是船舶动力装置的重要组成部分之一。

轴系的工作好坏,将直接影响船舶的推进特性和正常航行,并对船舶主机的正常工作也有直接的影响。

如果轴系设计质量欠佳,将会引起机体振动、传动系统零部件损坏、轴承过度磨损、甚至轴件折断等事故,不仅会中止机械系统的正常运行,也会危急工作人员的生命安全。

因此对轴系必须进行深入的研究,以利于其正确的设计、制造、安装和检验。

船舶轴系振动控制就是设计及安装中采取措施,以保证动力装置的振动限制在容许的范围内。

这次设计主要是针对简化实际系统后的理想的轴系当量系统图进行分析,采用其参数,通过各种方法(矩阵特征值特征向量、HOLZER 法、专门解微分方程的软件等)求出系统的各阶频率及其主阵型,通过对着2个参数进行分析,得出所需的数据,并总结归纳出轴运转过程中要注意的问题,以保证轴能够安全有效的运转。

二.柴油机推进轴系布置图:图1所选主机的型号为6350ZC-1,其额定功率为661Kw,额定转速为350r/m。

三.轴系当量系统图:为了方便对船舶的推进轴系进行分析和振动计算,将实际的船舶推进轴系简化成当量系统,如下图:图2其中:1.空气压缩机2.水泵3.变速齿轮 4-8.柴油机气缸 9.飞轮 10.减速器 11.联轴节 12.螺旋浆各当量参数如下表:序号 1 2 3 4~7 8 9 10 11 12转动惯量5.98 1.08 1.04 2.913 2.913 51.463 0.6 1.115 3.944(kg·m2)扭转刚度×10-58.2 392.2 150 112.78 169.66 0.5 0.5 50.29 (N·m/rad)表1转动惯量与扭转刚度的等效计算原理:a,转动惯量:轴系作扭转振动时,其运动部件可分为旋转运动件和往复式运动件,其中,旋转运动件的转动惯量一般都是对圆盘这类有规则几何形状的物体进行积分:J=.比如真空心圆轴的转动惯量为J=ρ()L (kg ·m )。

轴系强度计算在推进装置中,从主机(机组)的输出法兰到推进器之间以传动轴为主的整套设备称为轴系。

轴系的基本任务是:连接主机(机组)与螺旋桨,将主机发出的功率传递给螺旋桨,同时又将螺旋桨所产生的推力通过推力轴承传给船体,以实现推进船舶的使命。

当机舱位置确定,主机布置好后,即可考虑轴系设计和布置。

4.1轴系的布置4.1.1传动轴的组成和基本轴径传动轴一般由螺旋桨轴(尾轴)、中间轴和推力轴,以及将它们相连接的联轴器所组成。

本船因其推力轴承已放置在减速齿轮箱中,所以不设推力轴。

而且本船螺旋桨轴不分段制造,最后本船传动轴组成设计成1根中间轴和1根螺旋桨轴。

轴的基本直径d(mm)应不小于按下式计算的值(考虑到标准化的要求,各轴轴径一般取不小于计算值的整数)d 100C3 P eb(608)(4.1)“就 b 176.5,3~608~'100C3 ( ---------- )V 170.9 530 176.5=191.88C mmC=1.0——中间轴的直轴部分,d 191.88 mm,取200 mm作为设计尺寸。

C=1.27――对于油润滑的且具有认可型油封装置的,或装有连续轴套(或轴承之间包有适当保护层)的具有键的螺旋桨轴d 191.88 1.27=243.69mm,设计时取250mm。

C=1.05――尾尖舱隔舱壁前的尾轴或螺旋桨轴的直径可按圆锥减小,但在联轴器法兰处的最小直径应不小于C=1.05计算所得的值。

d 191.88 1.05=201.47mm,即螺旋桨轴在联轴器法兰处的最小直径应不小于201.47mm 。

4.1.2 轴系布置的要求传动轴位于水线以下,工作条件比较恶劣,在其运转时,还将受到螺旋桨所产生的阻力矩和推力的作用,使传动轴产生扭转应力和压缩应力;轴系本身重量使其产生的弯曲应力;轴系的安装误差、船体变形、轴系振动以及螺旋桨的水动力等所产生的附加应力等。

上述诸力和力矩,往往还是周期变化的,在某些时候表现更为突出,例如船舶在紧急停车、颠繁倒车或转弯,或是在大风大浪中受到剧烈纵摇或横摇时,使传动轴所受负荷更大,有时甚至使它产生发热或损坏。

为了保证传动轴工作可靠,且有较长的寿命,在设计时必须使其有足够的强度、刚度、有合理酌结构尺寸,并尽可能减少其长度和重量,还必须考虑怎样有利于制造和管理等问题。

4.1.3 轴系的布置本船轴系布置从齿轮箱法兰开始,至螺旋桨为止,包括:轴承位置及间距的选择;各种辅助设备选择与位置的决定;滑油与冷却水管系的布置。

具体内容如下。

1、轴线的长度、数量、位置和倾角(1)长度的确定这是轴系设计首先遇到的环节。

轴线长度是由两个端点来决定,一个端点为主机(或齿轮箱)输出法兰的中心;另一个端点为螺旋桨的中心,此二端点间的距离,即为轴线的基本长度。

本船轴系长度为11.47 m (传动轴的实际长度尚应考虑螺旋桨中心后用来装螺旋桨的尾轴伸出和螺纹部分)。

(2)轴线的倾角一般的,船舶纵向倾角约在00~50之间。

有些双轴系的船舶,容许轴线在水平投影上离开船舶的中线面向外或向内偏斜,偏斜角在00 ~ 30之间。

由于轴系倾斜给主机带不良的工作状态,降低螺旋桨有效推力,而且轴系重量也产生轴向分力,该力与推力方向相反,进一步降低了螺旋桨的有效推力,所以轴线最好设计成没有纵向倾角和横向偏斜角的形式。

本船轴系设计成没有纵向倾角和横向偏斜角。

(3)轴线的数量和位置本船是双轴系拖轮,轴线数目是2。

轴线位置和主机与螺旋桨的布置位置有关。

螺旋桨的布置位置“2900kW近海拖轮总布置图”中已经确定,距设计水线1.9m,而主机位置在机舱布置图中给出,距设计水线也是1.9m,故轴线位置求出如下:轴高度: 1.9m (无纵向倾角)轴横向位置:距船中纵剖面2.8m,平行分布其两侧(无横向偏斜角)轴前后位置:螺旋桨中心线通过3号肋骨。

2、轴承的位置、数目与间距(1)轴承位置的确定方法为了减少船体变形对轴承负荷的影响,一般将中间轴承尽量靠近舱壁布置,某些小型船舶甚至可以直接将轴承布置在舱壁上。

轴线的位置是靠各轴承的布置位置来保证的,对本船来说采用拉线或望光法找到各档轴承的中心位置,这样轴承沿高低及水平方向的位置也就确定了。

本船是中型船舶螺旋桨重量不重,没必要对轴线常采用曲线安装法。

(2)中间轴承的数目和间距a 、轴承的数目本船每道轴系设计1根中间轴,采用1个中间轴承。

b 、轴承的间距轴承间距的大小,对轴的弯曲变形、柔性和应力均有很大影响。

适当减少轴承的数量,增加其间距,虽会增加一些由其本身重量所引起的弯矩和轴承负荷,但由于轴系变形的牵制减少、轴系的柔性增加,轴承的附加负荷也会减少,工作更为可靠。

最小轴承的间距:l min 24.93dJ (4.2)= 24.9 3201= 183.46cm= 1.83m式中:d z—轴径,20cm故在进行轴系布置设计时,应力求使轴承的间距I > l min 1.83 m。

一般轴径的轴承间距参考以下2组经验公式苏联作者尼古拉也夫推荐的公式式中:d z------ 中间轴直径,cm。

西德劳氏船级社推荐的公式I 142 d z=6.35m (4.4)轴承间距也不能取得太大,因为轴系布置设计受工艺与安装工艺的限制,回旋振动(包括横向振动)的限制,而且轴承的间距太大就会使相应轴段的挠度因其重量的增加有所增大,造成轴承负荷分配的不均匀性。

综合考虑以上各因素以后,本船中间轴长度设计为 3.6m。

(3)轴的法兰与轴承的间距在不影响装卸的前提下,轴承应尽量靠近法兰布置,并尽可能使轴承中心到二连接法兰中心线的距离等于0.21 =0.72m(I为中间轴长度)3、尾轴承的数目和间距螺旋桨轴一般均用两道尾轴承支承,本船尾轴很长,每根螺旋桨轴设计3道尾轴轴承。

在船舶设计中,对尾轴承的间距要求比中间轴承严格。

通过计算和实船调查,轴承间距1和尾轴基本直径d的比值推荐米用以下数据:d =400~650mm I. d > 12d =230~400mmI. d 14~ 25d = 80~ 230mm I. d 16~40本船d=250,设计成L d =16.8,I 16.8d 16.8 0.25 4.2 m4.2轴系设计计算4.2.1轴的材料轴一般用优质碳素钢或合金钢锻造,民用船舶广泛采用优质碳素钢,快艇及小艇需要减轻重量时可用合金钢。

目前国内适用于轴系的钢材牌号是25, 30, 35号优质钢。

根据本船类型,轴系各种轴都选用优质碳素。

而35号钢在同类优质钢中材料性能最好,一般民用船舶轴系材料也都选用35号优质钢,所以本船轴的材料选用35号优质钢4.2.2基本轴径计算前面已经计算出,本船选用轴系的基本轴径:中间轴200mm;螺旋桨轴250mm;本船齿轮箱自带推力轴,推力轴不需要设计。

4.2.3 螺旋桨轴它位于轴系的最后端,末端装有螺旋桨,首部则与中间轴相连。

为了满足螺旋桨从船外向内安装的要求,螺旋桨轴首端接可拆联轴节。

故螺旋桨轴选用两端为锥体形式。

1、轴颈轴颈是用来直接与尾轴承相按触的部分,它除承担传递动力外,尚有磨耗损失,轴颈比轴干的直径大5~30mm。

本船尾轴设计成从外向里进行安装,为了便于安装,将前后的轴颈直径制成略有5mm差值(差值取值范围约2~l0mm),其首部轴颈直径略小。

为了避免或减少应力集中,在轴于与轴颈的连接处,采用圆弧或斜锥过渡;为了减轻轴的重量,有时可采用空心轴的结构,不过本船都是实心轴。

根据轴干取值250mm 设计轴颈直径:前轴颈直径260mm;中轴颈直径265mm;后轴颈直径270mm。

2、锥体与螺纹部分轴的首、尾端制成锥体,主要为了便于装、拆和紧固联轴器或螺旋桨。

在轴系工作时,锥体部分承受着螺旋桨正倒车推力产生的压缩应力和拉应力,还承受着传递扭矩及某些振动力等。

在锥体上的键槽及安装在它里面的键则承受着剪切应力及压应力;螺纹部分则用来安装紧固螺旋桨(联轴器)的螺帽,它主要承受拉应力及某些冲击载荷。

为了满足强度要求,它们应有一定的结构尺寸。

对于首端的结构尺寸可按以下经验数据选定(参见下图)(尾端装联轴器处的尺寸可按船标有关数据选定);D K -锥体大端直径;d K -锥体小端直径;I K -锥体长;I j -键(槽)长;d 纹-螺纹直径;l 纹-螺纹长;2「锥角;b -键(槽)宽。

图4.1 尾端的结构尺寸锥形部分计算a 锥度K可用锥体大小两个横断面直径差值与断面间距离的比值表示:我国现有船舶轴系的锥度,以采用1: 15最多,依据这点,本船轴系锥度亦 采用1: 15。

b 、 锥长:L K (1.6〜3.3)D K =2D R (4.6)=2.66 250=665mm式中:D k ——尾轴直径,250mm 。

c 、 小端直径:d K D k KL k ( 4.7)=250-1 15 665=205.67mm根据钢质海船入级与建造规范”在联轴器法兰处的最小直径,即螺旋桨轴在 联轴器法兰处的最小直径应不小于d 191.88 1.05=201.47mm 。

式中:C=1.05将小端直径d k 与海规要求最小直径d 作差,d k >d ,满足了条件d 、大端直径 D k =250mm ,前面计算得。

D K d KL K2tg K = 1^5 (4.5)键的主要尺寸a、键长L jL j (0.9 ~ 0.98)L K =0.9 L K (4.8)=0.9 665=598.5mmb、键宽b (单键)b (0.2 ~ 0.3)D K =0.25 D k (4.9)=0.25 250=62.5mmc、键高hh (0.5 ~ 0.6)b =0.5b (4.10)=0.5 62.5=31.25mm 尾端锥体的键槽是引起局部应力集中的原因之一。

最危险的部位往往是锥体大直径附近负载重的轴段,实际上锥体多数情况的疲劳裂纹是从键槽的锐角上开始,为了减少局部应力,键槽的棱角应做成圆角,键槽底也应有R= 1~3mm的圆角,首端应制成雪橇形。

螺纹部分a、螺纹直径d 纹(0.75~0.90)D K=0.75D K(4.11)=0.75 250=187.5mmb、螺纹长度I 纹d 纹(4.12)=187.5mm小端直径d k>d纹,满足了设计条件。

3、轴干的保护层轴套与螺旋桨常由青铜或黄铜制成,铜材与钢轴在海水中就会形成一对电极,使螺旋桨轴遭到电化腐蚀;另外,海水对钢轴也会产生化学腐蚀,故在海中运行的螺旋桨轴,必须考虑防腐措施。

为了防止腐蚀损坏,采用阴极保护法”和海水隔离的覆盖保护法”前者是把锌块焊或用螺栓固紧在被保护的尾轴上,以腐蚀锌块而保护尾轴;后者是涂防腐油漆,镀金属,用玻璃钢包覆,轴上包橡胶覆盖层等方法。

424中间轴中间轴一般设在尾轴与推力轴之间,中间轴还常被用来安装制动器、轴带发电机及转速发讯器等附件。