多工位级进冲压工艺及模具设计

- 格式:ppt

- 大小:18.47 MB

- 文档页数:171

多工位级进模的设计多工位级进模是在普通级进模的基础上发展起来的一种高精度、高效率、长寿命的模具,是技术密集型模具的重要代表,是冲模发展方向之一。

这种模具除进行冲孔落料工作外,还可根据零件结构的特点和成形性质,完成压筋、冲窝、弯曲、拉深等成形工序,甚至还可以在模具中完成装配工序。

冲压时,将带料或条料由模具入口端送进后,在严格控制步距精度的条件下,按照成形工艺安排的顺序,通过各工位的连续冲压,在最后工位经冲裁或切断后,便可冲制出符合产品要求的冲压件。

为保证多工位级进模的正常工作,模具必须具有高精度的导向和准确的定距系统,配备有自动送料、自动出件、安全检测等装置。

多工位级进模比普通冲模复杂,具有如下特点:1、在一副模具中,可以完成多道冲压工序;减少了使用多副模具的周转和重复定位过程,显著提高了劳动生产率和设备利用率。

2、由于在级进模中工序可以分散在不同的工位上,故不存在复合模“最小壁厚”问题,设计时还可根据模具强度和模具的装配需要留出空工位,从而保证模具的强度和装配空间。

3、多工位级进模通常具有高精度内、外导向(除模架导向精度要求高外,还必须对细小凸模实施内导向保护)和准确定距系统,以保证产品零件精度和模具寿命。

4、多工位级进模常采用高速冲床生产冲压件,模具采用了自动送料、自动出件、安全检测等自动化装置,操作安全,具有较高的生产效率。

目前,世界上最先进的多工位级进模工位数多达50多个,冲压速度达1000次/分以上。

5、多工位级进模结构复杂,镶块较多,模具制造精度要求很高,给模具的制造、调试及维修带来一定的难度。

同时要求模具零件具有互换性,在模具零件磨损或损坏后要求更换迅速,方便,可靠。

所以模具工作零件选材必须好(常采用高强度的高合金工具钢、高速钢或硬质合金等材料),必须应用慢走丝线切割加工、成型磨削、坐标镗、坐标磨等先进加工方法制造模具。

6、多工位级进模主要用于冲制厚度较薄(一般不超过2mm)、产量大,形状复杂、精度要求较高的中、小型零件。

弹簧抱挎冲压工艺及多工位级进模设计弹簧抱挎冲压工艺和多工位级进模设计是在金属冲压加工中常用的两种工艺和设计方法。

弹簧抱挎冲压工艺是一种利用铁器的弹性来形成复杂形状的冲压工艺。

通常情况下,当板材在冲压过程中受到压力时会发生变形,然而在弹簧抱挎冲压工艺中,冲压工件的形状会通过压力的释放而迅速恢复,这是因为抱挎构件上的弹簧设计,在冲压过程中通过抱挎构件的弹性来实现形状变化。

弹簧抱挎冲压工艺不仅能够在不增加额外材料的情况下获得复杂的形状,还能够提高冲压的生产效率。

多工位级进模设计是一种将冲压加工分为多个工位进行的设计方法。

通常情况下,冲压工艺中的每个工位都有一套冲模,通过一次冲裁和成形来完成冲压工艺。

然而在多工位级进模设计中,不同的工位会按照不同的顺序进行操作,每个工位都有自己特定的功能。

通过多工位级进模设计,可以在一次通过中完成多个工序,并且能够更容易实现复杂形状的冲压。

综合运用弹簧抱挎冲压工艺和多工位级进模设计,可以实现更复杂、更高效的冲压加工。

通过弹簧抱挎冲压工艺,冲压工件的形状可以更容易地被控制和改变,而通过多工位级进模设计,可以将多个工序整合在一次通过中完成,从而提高生产效率。

在实践中,冲压工艺和设计的选择应该根据具体的加工要求和生产环境来确定,以获得最佳的加工效果。

弹簧抱挎冲压工艺和多工位级进模设计是金属冲压加工中常用的两种工艺和设计方法,它们在提高冲压加工的生产效率和加工质量方面具有显著的优势。

下面将重点讨论这两种方法的原理、应用和优势。

首先,弹簧抱挎冲压工艺是一种利用铁器的弹性来形成复杂形状的冲压工艺。

通常情况下,当板材在冲压过程中受到压力时会发生变形,然而在弹簧抱挎冲压工艺中,冲压工件的形状会通过压力的释放而迅速恢复,这是因为抱挎构件上的弹簧设计,在冲压过程中通过抱挎构件的弹性来实现形状变化。

弹簧抱挎冲压工艺有许多优点。

首先,它能够在不增加额外材料的情况下获得复杂的形状,从而降低了材料浪费。

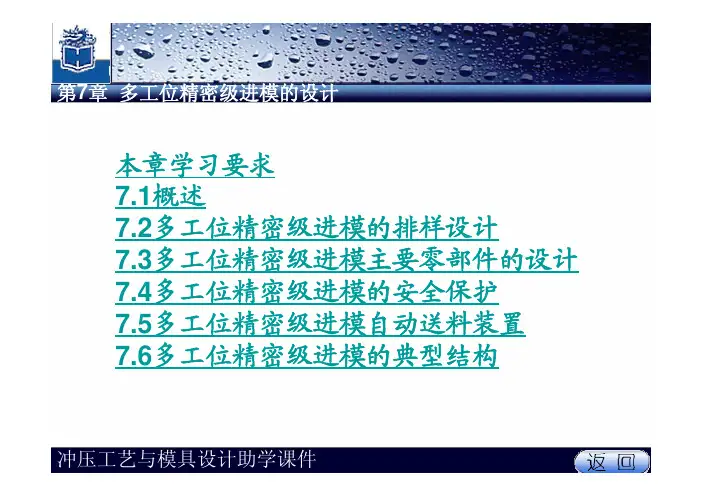

第7章多工位精密级进模的设计本章学习要求7.1概述7.2多工位精密级进模的排样设计7.3多工位精密级进模主要零部件的设计7.4多工位精密级进模的安全保护 7.5多工位精密级进模自动送料装置7.6多工位精密级进模的典型结构第7章多工位精密级进模的设计本章学习要求:1.掌握常见多工位精密级进模的设计特点特点;2.掌握多工位精密级进模的工位排样设计;3.熟悉多工位精密级进模主要零部件的设计;4.熟悉多工位精密级进模典型结构采用的各种机构。

第7章多工位精密级进模的设计7.1 概述级进冲压是指压力机的一次行程中,在模具的不同工位同时完成多种工序的冲压。

多工位精密级进模是在普通级进模的基础上发展起来的一种精密、高效、长寿命的模具,其工位数可多达几十个。

多工位精密自动级进模有如下特点:(1)生产率高。

级进冲压模具属于多工序、多工位模具。

(2)操作安全。

自动送料、检测,自动出件等自装置,手不必进入危险区。

(3)模具寿命长。

级进模中工序分散在不同的工位上,避免凹模壁的“最小壁厚”。

(4)易于自动化。

(5)可实现高速冲压。

第7章多工位精密级进模的设计(6)减少厂房面积,半成品运输及仓库面积。

(7)多工位级进模通常具有高精度的导向和定距系统。

(8)多工位级进模结构复杂,模具制造精度高,模具的造价高,制造周期长。

(9)多工位级进模主要用于大批量生产,较大的制件可选择多工位传递式冲压。

(10)材料的利用率较其它模具低。

(11)较难保持内、外形相对位置的一致性。

第7章多工位精密级进模的设计7.2 多工位精密自动级进模排样设计确定级进模模具中各工位所要进行的加工工序内容,并在条料上进行各工序的布置,这一设计过程就是条料排样。

条料排样的主要内容:1.将各工序内容进行优化组合形成一系列工序组,并对工序组排序;2.确定工位数和每一工位的加工工序内容;3.确定载体类型;4.毛坯定位方式;5.设计导正孔直径和导正销的数量;6.绘制工序排样图。

多工位冲压模具设计的技巧

多工位冲压模具设计需要考虑多个工位之间的协调和连接,以下是一些常用的技巧:

1. 模具结构设计:选择合适的模具结构和配置,使得多个工位之间的切换和转换更加方便和快捷。

可以采用模板式设计,通过更换模板来实现多个工位的转换。

2. 工件定位设计:在每个工位上设置准确的工件定位装置,确保工件在不同工位之间的准确定位,以免出现位置偏差导致冲压失效。

3. 节省空间:考虑多工位之间的空间占用,特别是在有限空间内进行设计时,可以采用嵌套和叠加的方式来节省空间。

4. 合理布局:对多工位进行合理的布局,使得冲压过程中的传递和流动更加顺畅。

可以依据冲压流程设计工位的顺序和位置,减少工件的移动距离。

5. 成型方式选择:根据工件的形状和要求,选择合适的成型方式。

可以采用复合模式,即在同一个工位上完成多道工序,减少工位的数量。

6. 统一标准件:采用标准件和模具零部件,使得多个工位之间的切换更加方便和快捷,同时减少制造和维护的成本。

7. 模具加工精度控制:在多工位冲压模具的设计和加工过程中,要严格控制加工精度,确保各个工位的位置和尺寸的准确性。

8. 设计模拟和优化:使用模具设计软件进行模拟和优化,对多工位冲压模具的结构和工艺进行仿真分析,找出问题和改进的空间,在设计阶段就预先解决问题。

9. 设计可靠性:在多工位冲压模具设计中,要考虑生产的稳定性和可靠性,保证模具的寿命和工作效率,同时尽量减少停机时间和维护成本。

10. 模具维护与保养:对多工位冲压模具进行定期的维护和保养,及时清洁和修复,确保模具的正常工作和寿命的延长。

![冲裁弯曲多工位级进模_冲压工艺与模具设计(第2版)_[共3页]](https://uimg.taocdn.com/6d383b3d551810a6f4248608.webp)

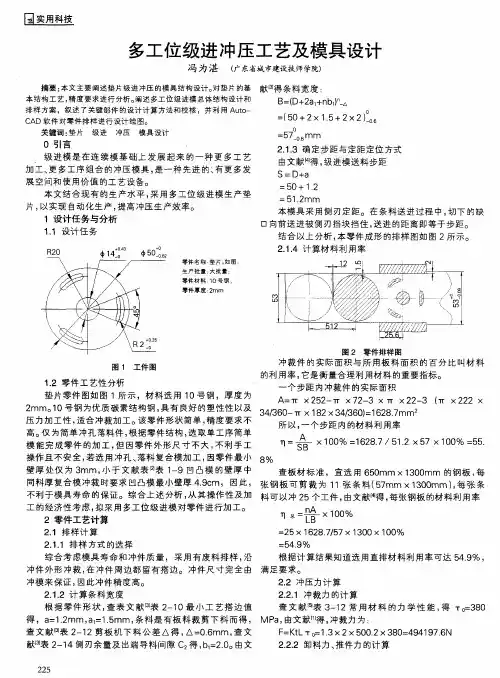

第5章多工位级进冲压工艺与级进模设计209 般模具无法冲裁。

当采用多工位级进模时,由于工位数量的设置具有一定的灵活性,可将形

状复杂的型孔分解成若干个形状简单的型孔或分段组成的轮廓,安排在相邻工位顺序冲切,

最后经分离而得一完整冲裁件,因此可设计一有效工位为三工位的级进模来冲制该铁心片,

其排样如图5.7(b)所示。

图中将复杂型孔分解成9个孔,安排在相邻的1和2两个工位上,

其中6个异型孔在工位1冲出,两个矩形孔和搭接连接孔在工位2冲出,工位3落料,使工

件与条料分离。

由于手工送料,为保证条料的定位精度,可采用前后设置的两个侧刃粗定位,

两个导正销精定位,这样,不仅保证了定位精度,也避免了单侧刃造成的料尾损耗。

5.2.2 冲裁弯曲多工位级进模

图5.28所示为接插件端子的零件图及其排样图,材料为厚0.25 mm的镀锌磷青铜片。

此

零件尺寸小,精度高,关键尺寸为C向视图上的1.47 mm和0.75 mm,要求大批量生产,故

采用多工位级进模在高速冲床上生产。

图5.28 接插件端子零件图及排样图。

冲压工艺与模具设计第6章多工位级进模设计多工位级进模设计是冲压工艺和模具设计中的一种重要技术。

它通过在模具中设置多个工位,并在一次冲压周期内完成多道工序的加工,提高了生产效率,降低了生产成本。

本章将介绍多工位级进模设计的原理、步骤和注意事项。

首先,多工位级进模设计的原理是在一张板材上设置多个工位,通过模具的移动,将板材逐个引导至不同的工位进行加工。

这样能够实现多道工序的同步进行,大大提高了生产效率。

同时,多工位级进模设计还能够减少加工误差,提高产品的质量稳定性。

多工位级进模设计的步骤主要包括以下几个方面:1.确定工序和工位数:根据产品的工艺要求和加工工序,确定需要设置的工位数。

通常情况下,每个工位都有一个特定的工序,因此需要根据产品的工艺流程来确定工位数。

2.工位的位置和间距:根据产品的尺寸和形状,确定不同工位之间的位置和间距。

通常情况下,工位之间的距离要足够大,以便模具的移动和板材的引导。

同时,还需要考虑工件的定位和夹持问题。

3.设计模具结构:根据产品的形状和工艺要求,设计模具的结构。

模具的结构应该能够实现板材的引导和定位,同时还要具备足够的刚性和稳定性。

4.确定进模方式:根据产品的工艺流程和加工要求,确定板材的进模方式。

通常情况下,可以采用滑块、导柱、引导板等方式来实现板材的进模。

5.考虑模具的适应性:在设计模具的同时,还要考虑模具的适应性。

模具应该能够适应不同尺寸和形状的板材,以应对不同的生产需求。

在进行多工位级进模设计时,还需要注意以下几点:1.合理安排工位的顺序:根据产品的工艺要求和加工工序,合理安排工位的顺序。

通常情况下,先进行简单工序,再进行复杂工序,以确保生产的连续性和高效性。

2.考虑工位的平衡性:在设置多个工位时,要考虑工位之间的平衡性。

工位之间的加工时间应该尽量一致,以避免生产的瓶颈。

3.加工误差的控制:在多工位级进模设计中,由于板材的引导和移动,容易产生加工误差。

因此,需要在设计模具时,采取相应的措施来控制加工误差,提高产品的精度和一致性。

冲压工艺与模具设计第7章多工位级进模设计多工位级进模设计是指在同一个模具中设计多个工位,以提高生产效率和加工精度。

本章将介绍多工位级进模设计的原理、方法和注意事项。

一、多工位级进模设计的原理多工位级进模设计的原理是通过在一个模具中设计多个工位,将多个工序集中在一个模具上完成,从而提高生产效率和加工精度。

在同一个模具中,可以设计多个工位,每个工位可以完成一个工序,而不需要将工件从一个模具转移到另一个模具上进行加工。

这样可以大大提高加工速度,减少生产中的机械操作和物料输送时间,提高生产效率。

同时,多工位级进模设计还可以减少零件的变形和误差,提高加工精度。

二、多工位级进模设计的方法1.确定工序及工位数量:首先确定需要完成的工序,然后根据工序的先后顺序确定工位的数量。

每个工位负责完成一个工序,可以根据工序的复杂程度和先后关系确定工位的数量。

2.工位之间的传动机构设计:由于多个工位需要协同工作,因此需要设计传动机构来实现工位之间的同步运动。

根据具体的工序要求,选择合适的传动方式,如曲柄传动、连杆传动、齿轮传动等。

3.工件进给系统设计:为了实现工件的级进加工,在模具中需要设计合适的进给系统。

根据具体的工序要求,选择合适的进给方式,如滑块进给、气动进给、液压进给等。

4.工件定位系统设计:为了确保加工的准确性和稳定性,在模具中需要设计合适的工件定位系统。

根据具体的工序要求,选择合适的定位方式,如销定位、夹爪定位、气动定位等。

5.工件卸载系统设计:在多工位级进模设计中,需要设计合适的工件卸载系统,以便及时将加工完成的工件从模具中取出。

根据具体的工序要求,选择合适的卸载方式,如吸盘卸载、气动卸载、机械手卸载等。

三、多工位级进模设计的注意事项1.工位之间的传动机构必须稳固可靠,以保证工位的同步运动。

传动机构的选用要考虑工件的精度要求、加工速度和工位之间的传动比等因素。

2.进给系统的设计要满足工件的进给速度和加工需求。