2020各类涂层的检测技术介绍及对比分析

- 格式:docx

- 大小:623.00 KB

- 文档页数:9

涂料和涂层的性能测试方法(1)涂料性能的测试。

涂层性能是指涂层的粘度、密度、遮盖力、固体含量、流平性、干燥性。

现将检测方法分述如下。

①涂料黏度的测定液体涂层的粘度是指分子间相互作用阻碍分子间相对运动的能力,即表示流体流动时产生的内摩擦力。

涂料最常用的粘度是涂料-4杆黏度计。

主要测试范围为15Os以下的涂料。

将涂料倒入杯中。

测定时,将手指堵住漏斗嘴,涂料倒满时,将手指从漏嘴处移开,并同时开动秒表,所有油漆流出所需的时间(s)即涂料的黏废。

测定温度为(25±1)℃。

作两次测验,其误差不大于2%~3%。

粘度换算表见表6-9。

②涂料密度测定法见中华人民共和国国家标准GB l756—79。

③涂料的遮盖力测定方法涂层的覆盖能力是将涂层涂覆在物体表面以形成均匀的薄层,使底色不再呈现,所用的最在涂料用量。

用g/m<font size="2">2表示。

测试用黑白格法,即把一块lOO mm×100 mm的黑白板用涂料涂刷后,放在光线下照射,目测,黑白格界限消失,记下使用的油漆量。

涂料的遮盖力R,(g/m<font size="2">2),按式(6—4)计算式中 A——使用的油漆量,g;B——样品和涂层的质量,g:C——涂层面积,m<font size="2">2。

详见国家标准(GBl728—79)关于涂料的遮盖力测定方法:④涂料固体含量的测定法在一定温度下加热涂层的固体含量、溶剂挥发,烘干后剩余物质量与原质量的比值,用百分比表示。

涂料固体含量按式(6—5)计算式中 C<font size="2">1——干燥后的涂层样品质量,g;C——干燥前涂层样品质量,g。

⑤涂料流平性的测定法将涂料刷涂或喷涂于物件表面,经一定的时间后,刷痕消失,形成平滑的表面,这种性能称为流平性。

形成光滑表面所需的时间可用于评估涂层的平滑度(用mm表示)。

无损检测技术中的涂层腐蚀检测方法涂层腐蚀是制造业中常见的问题之一,对于各种工业设备和结构来说,涂层的腐蚀会严重影响其性能和寿命。

因此,开发出准确可靠的涂层腐蚀检测方法对于确保工业设备和结构的安全运行至关重要。

在无损检测技术中,有几种常用的方法可用于检测涂层腐蚀,包括电化学阻抗谱、红外热成像、超声波检测以及X射线检测。

电化学阻抗谱是一种常用的检测涂层腐蚀的方法。

它通过测量涂层表面的电化学阻抗来评估涂层的腐蚀程度。

电化学阻抗谱测量设备可以直接放置在涂层表面,通过施加交流电压来测量电流和电压之间的关系,从而得出涂层的电化学阻抗谱。

通过分析阻抗谱的特征,可以判断涂层腐蚀的程度和类型。

电化学阻抗谱方法具有非侵入性、快速、准确等优点,成为涂层腐蚀检测中的重要方法。

红外热成像也是一种常用的检测涂层腐蚀的方法。

它通过测量涂层表面的热辐射来评估涂层的腐蚀程度。

红外热成像设备可以将表面的热辐射转化为可见的热图像,通过分析热图像的特征,可以判断涂层腐蚀的程度和位置。

红外热成像方法具有非接触、快速、全面等优点,适用于大面积涂层腐蚀的检测。

超声波检测是一种常用的检测涂层腐蚀的方法。

它通过测量涂层下方的反射信号来评估涂层的腐蚀程度。

超声波检测设备可以将超声波传输到涂层下方,通过接收反射信号来判断涂层与基材之间的界面状况。

通过分析反射信号的特征,可以判断涂层腐蚀的程度和位置。

超声波检测方法具有高精度、高灵敏度、无损伤等优点,在工业领域广泛应用于涂层腐蚀的检测。

X射线检测是一种常用的检测涂层腐蚀的方法。

它通过测量涂层下方的反射X射线来评估涂层的腐蚀程度。

X射线检测设备可以产生高能的X射线束,通过照射涂层,通过接收反射的X射线来判断涂层与基材之间的界面状况。

通过分析反射X射线的特征,可以判断涂层腐蚀的程度和位置。

X射线检测方法具有穿透性、非接触、快速等优点,在航空航天、汽车制造等领域广泛应用于涂层腐蚀的检测。

综上所述,无损检测技术中的涂层腐蚀检测方法有电化学阻抗谱、红外热成像、超声波检测和X射线检测。

无损检测技术中的涂层腐蚀检测方法涂层腐蚀是指涂层表面发生的软化、剥离、起泡、裂纹等现象,会严重影响涂层的功能和寿命。

因此,在无损检测技术中,涂层腐蚀检测方法显得尤为重要。

本文将介绍几种常见的涂层腐蚀检测方法。

首先,常见的一种方法是视觉检测法。

这种方法通过人眼对涂层表面进行观察,判断是否存在腐蚀现象。

视觉检测法简单易行,成本低廉,但其主观性较强,依赖于操作人员的经验和观察能力,容易出现误判的情况,尤其对于微小的腐蚀隐患很难发现。

其次,电化学测试方法也是一种常用的涂层腐蚀检测方法。

通过浸泡涂层样品于特定电解质中,应用电化学仪器对其进行测试,获取电化学参数如腐蚀电流、腐蚀电位等。

根据这些参数的变化,可以判断涂层腐蚀的程度和位置。

电化学测试方法具有高灵敏度、无损伤性等优点,可以实时监测涂层的腐蚀情况,但它也有一定的局限性,如需要专门的设备和熟练的操作技巧。

此外,还有一种常见的检测方法是超声波检测法。

这种方法利用超声波在涂层和基材界面的反射或传导现象,探测涂层下的腐蚀情况。

超声波检测方法具有无损性、可靠性高等优点,可以检测较深的涂层腐蚀情况,但仅适用于厚度较大的涂层。

此外,磁性检测法也是常用的涂层腐蚀检测方法之一。

它利用磁性涂层在腐蚀作用下磁化程度发生改变的特性,通过检测涂层表面的磁场分布来判断涂层腐蚀的情况。

磁性检测法具有快速、无损性、可视化等优点,但对涂层的磁性和厚度有一定的要求。

最后,红外热像技术也可以用于涂层腐蚀检测。

红外热像技术通过检测被测涂层的表面温度分布来判断其是否存在腐蚀现象。

这种方法具有快速、非接触、无损伤性等优点,但对环境温度和被测涂层的热导率有一定要求。

综上所述,对于无损检测技术中的涂层腐蚀检测,视觉检测法、电化学测试法、超声波检测法、磁性检测法和红外热像技术都是常见的方法。

每种方法都有其优缺点,应根据具体情况选择合适的检测方法。

未来随着科技的进步,无损检测技术在涂层腐蚀检测领域将会得到更广泛的应用和发展。

涂料及涂层的性能检测方法涂料及涂层性能检测方法是涂料与涂层质量控制的重要环节,旨在确定其物理化学性能、结构特征、耐久性等指标是否符合标准要求。

下面简单介绍几种常用的涂料及涂层性能检测方法。

1. 膜厚测定法:膜厚是涂料涂层质量的重要指标之一,对于不同的应用领域和工艺要求,其要求的膜厚也不尽相同。

常见的膜厚测定方法有刮板涂布法、流延涂布法、干膜厚度仪法等。

其中刮板涂布法是比较常用的方法,其原理是将一定量的涂料涂在平板试验片上,再通过刮刀刮去多余的涂料,然后将试片放在测膜厚仪上进行测量,从而得到涂料的膜厚。

2. 粘度测定法:粘度是衡量涂料流动性的重要参数,它受到涂料成分、含量、温度、搅拌方式等因素的影响。

通常采用黏度计来测定涂料粘度,可以通过旋转、倾斜或压缩黏度计来计算涂料在不同温度下的黏度。

在实际应用中,粘度还可以用来监控涂料制备过程中的变化,提高涂料生产质量。

3. 硬度测定法:涂料涂层的硬度直接影响其抗刮擦、抗冲击等性能,因此硬度测试也是涂料涂层质量控制的关键。

常用的硬度测试方法包括划痕法、压痕法、弹性球法等。

其中划痕法是一种定量的硬度测定方法,通过使用不同硬度的划痕工具在试样表面作一定规格的痕迹,然后测量其长度或深度来反映涂层硬度。

4. 耐候性测试法:耐候性是指涂料和涂层在不同气候、环境下的老化和破坏程度,它是衡量涂料和涂层长期使用性能的重要指标。

常用的耐候性测试方法包括盐雾试验、紫外线老化试验、水循环试验等。

在实际应用中,耐候性测试结果可以为生产制造、产品使用和标准制定等提供有力的参考。

涂料及涂层性能检测方法与质量控制紧密相关,选择合适的检测方法可以有效提高涂料及涂层的质量和可靠性,保证其在实际应用中的效果。

涂层表面质量检测技术研究一、引言涂层表面质量是涂装过程中需要考虑的一个重要指标,涂装质量的不良会影响涂层的使用寿命、外观效果等。

因此,涂层表面质量的检测技术也变得越来越重要。

二、涂层表面缺陷识别技术涂层表面质量主要包括缺陷、涂膜厚度、表面粗糙度、附着力等。

其中,涂层缺陷是目前涂层检测的主要指标之一。

涂层表面主要的缺陷有划痕、气泡、粘附不良、缺陷等。

针对表面缺陷的检测方法目前主要包括视觉检测、光学显微镜和扫描电子显微镜等。

其中,视觉检测是一种普遍的方法。

对于低精度的缺陷检测,只需人工视觉对缺陷进行判断即可。

但对于高精度的检测则需要借助显微镜等设备进行检测。

三、涂膜厚度检测技术涂层的涂膜厚度也是一个重要的涂层表面质量指标。

涂层的厚度影响着其防腐性、机械强度和耐磨性等。

失控的涂层厚度会导致涂层的不良甚至是失效。

目前,涂膜厚度的检测主要包括磁学涂层厚度测量法、X射线荧光分析法、激光脉冲法等。

其中,磁学涂层厚度测量法是最常用的方法。

其原理是基于涂层中含有磁性氧化物颗粒的特性,通过检测磁场变化来计算涂层的厚度。

此方法使用简单、精度较高,且相对于其他方法更为经济。

四、表面粗糙度检测技术表面粗糙度是涂层表面质量中的一个关键指标。

表面粗糙度直接影响涂层的附着力和外观效果等。

目前,涂层表面粗糙度检测主要包括拉曼光谱仪、离子束散射仪、原子力显微镜等装置。

其中,原子力显微镜是一个高分辨率的表面形貌检测技术。

它可以提供高分辨率、高灵敏度的表面拓扑特性。

然而,由于其复杂的显微镜系统和高昂的价格,其在实际生产中应用较少。

五、涂层表面附着力检测技术涂层表面附着力也是一个重要的涂层表面质量指标。

好的涂层附着力可以有效地防止涂层剥落、龟裂等不良现象。

当前,涂层表面附着力检测主要包括划格法、针盘法和搓揉法等,其中划格法是最为常用的检测方法之一,它可以通过对涂层进行独立剥离或部分剥离,然后根据剥离的数量、方向和形状来评估涂层附着力的质量。

涂层色差测量方法涂层色差测量方法可以通过多种方式进行,下面列举了50条关于涂层色差测量方法的详细描述:1. 透射光谱法:通过测量涂层在特定波长下的透射光谱,来分析涂层的色差情况。

2. 显微光谱成像:使用显微镜和光谱仪,对涂层进行成像和光谱分析,以获取色差数据。

3. 荧光光谱法:通过激发涂层中的荧光物质,来测定其在不同波长下的荧光光谱,进而判断色差情况。

4. 白光干涉测量法:利用干涉仪对涂层的反射或透射光进行干涉,以获得色差信息。

5. 反射光谱法:通过测量涂层表面的反射光谱,来分析涂层色差。

6. 光栅分光光度计法:利用光栅分光仪测量涂层的光谱,从而获得色差信息。

7. 颜色差计:使用专门的颜色差计仪器,通过比较标准色板和涂层颜色的差异来测量涂层的色差。

8. 非接触式光学测量方法:通过激光或光学传感器,无需直接接触涂层表面,来测量涂层的色差情况。

9. 微光学成像技术:利用微型光学设备,对涂层进行高分辨率的成像和色差分析。

10. 偏振光谱法:利用偏振光对涂层进行测量,以获得更准确的色差数据。

11. 红外光谱法:通过测量涂层在红外波段的光谱特征,来分析其色差情况。

12. X射线荧光光谱法:利用X射线激发涂层中的元素,测定其荧光光谱,以获取色差信息。

13. 超声波共振法:通过超声波在涂层中的传播速度和衰减情况,来间接反映涂层的颜色差异。

14. 激光散射法:利用激光对涂层进行散射,在散射光谱中分析涂层的颜色特征。

15. 纳米粒子光谱技术:使用纳米粒子对涂层进行标记,通过光谱技术来分析涂层的色差情况。

16. 等离子体发射光谱法:通过等离子体发射光谱技术,测定涂层中元素的含量和分布,以判断色差情况。

17. 电化学色谱法:利用电化学方法,通过在电解质溶液中对涂层进行颜色反应来测量其色差。

18. 硬度计测量法:根据不同着色剂对涂层硬度的影响程度,来判断色差情况。

19. 热导率测量法:通过测量不同着色剂的热导率,来预测涂层的色差情况。

涂料性能检测方法汇总涂料原漆性能检测原漆性能检测是指涂料包装后,经运输、储存、直到使用时的质量状况。

主要性能如下。

容器中状态:通过目测观察涂料有无分层、发浑、变稠、胶化、结皮、沉淀等现象。

①分层、沉淀:涂料经存放可能出现分层现象,一般可用刮刀检查,若沉降层较软,用刮刀容易插入,沉淀层容易被搅起重新分散,涂料可继续使用。

②结皮:醇酸、酚醛、天然油脂等涂料经常会产生结皮,结皮层无法使用,将其除去后下层可继续使用,使用时应搅拌均匀。

③变稠、胶化:可搅拌或加适量稀释剂搅匀使用;若不能搅拌分散成正常状态,则涂料不能用。

密度:在规定的温度下,物体单位体积的重量。

其测定按GB/T 6750—1986色漆和清漆密度的测定进行细度:即涂料固体物质的细小程度。

细度对成膜质量、漆膜光泽、耐久性、涂料的存储稳定性均有很大的影响。

但也不是越细越好,过分细小会影响漆膜的附着力。

按GB/T 1724—1979(89)T 1724-1979 涂料细度测定法。

黏度:表示流体在外力作用下流动和变形特性的一个项目,是对流体具有的抗拒流动的内部阻力的量度,也称内摩擦系数。

检测方法有:①流出法:适用于透明清漆和低黏度漆的检测。

即通过在一定容积的容器内流出的时间来表示此涂料的黏度。

②落球法:利用固体物质在液体中流动速度来测定液体的黏度。

③气泡法:利用空气在液体中的流动速度来测定涂料的黏度,只适用于透明清漆。

不挥发物含量:不挥发物含量也称为固含量,是涂料组分中经过施工后留下来成为干涂膜的部分,它的含量高低对成膜质量和涂料的使用价值有很大关系。

为了减少有机挥发物对环境的污染,生产高固体分涂料是涂料生产厂商努力的方向之一。

测定的常用方法是:将涂料在一定温度下加热烘烤,干燥后剩余物质与试样质量比较,以百分数表示。

其标准是GBT 1725-2007色漆、清漆和塑料不挥发物含量的测定。

冻融稳定性:主要用于以合成树脂乳液为基料的水性漆。

若在经受冷冻、融化若干次后,仍能保持原有性能,则具有冻融稳定性。

五检测设备本章主要介绍红外涂层测厚系统、PSD-1000型激光测厚系统、X射线厚度(克重)检测仪、美国L&M光学涂镀膜在线检测系统、纳米级光学干涉测厚仪、466QC台式红外测试仪等六种先进设备。

以及三种小型涂层检测设备,并进行横向的对比分析。

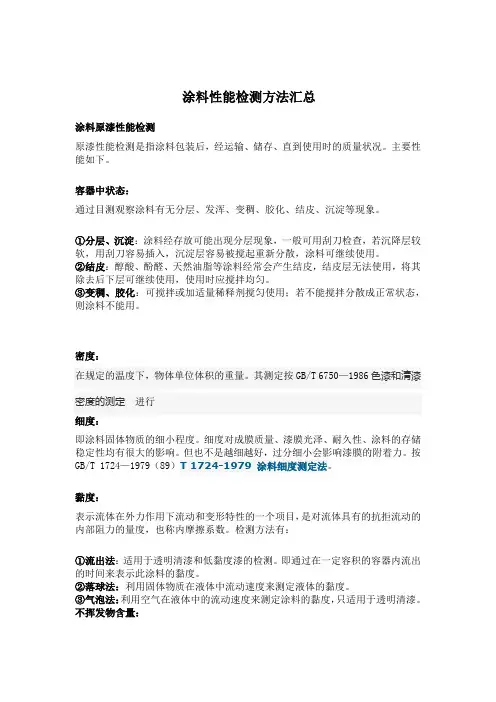

5.1红外涂层测厚系统各类膜、涂层的厚度在线实时测量一直是软包装材料行业的老大难问题。

美国Process Sensors Corporation公司提供高性价比的实时膜、涂层在线检测技术解决方案,使得产品质量与成本的在线控制问题变得轻松简单。

图5-1(a)红外涂层测厚系统主视图图5-1(b)红外涂层测厚系统侧视图该设备的工作原理为:分子键例如水分子中的O-H键和油脂及有机涂料中的C-H键能够吸收离散的近红外光,这些吸收量跟它们的含量成正比例关系。

通过比较被吸收的波长和一些不被吸收的波长的信号,来得出吸收量,通过近红外滤光片将不同波长的近红外光投射到被测试物料上面,每个滤光片都产生内部和外部两路光束,外部光束通过穹形镜收集投射到光电探测器,内部光束只是在仪器内部的光路,起到稳定补偿的作用。

这些信号可以形成一个算法并根据比例输出结果,在校准之后会直接输出一个被测量的读数。

其主要应用在纸张、涂布、薄膜、箔、金属表面、纺织品、无纺布、挤出制品、泡沫塑料泡棉、商标纸、写真喷绘材料、胶带、胶粘制品、标签、标牌等检测中。

纸基材测试项精度参数水胶或油胶±0.15gsm热熔胶±0.20gsm黏土/乳胶±0.20gsm微胶囊±0.20gsm挤压塑料±0.10gsm塑料乳剂±0.20gsm蜡±0.20gsm 薄膜基材油性涂层±0.20gsm水性涂层±0.15gsm 金属基材水胶或油胶±0.15gsm漆膜±0.15gsm表5-1红外涂层测厚系统的经典应用及其测试精度5.2PSD-1000型激光测厚系统PSD-1000型在线激光测厚系统是一个非接触式的厚度轮廓测量系统,控制材料厚度在工业生产中非常重要,PSD-1000型在线激光测厚系统可以用较少的时间来确保这一功能的实现,系统会在产品不合格的情况下立即发出警报来提高产品的质量以减少废品,这种强大的程序监控系统既可以增加产量同时也节约了原材料和能源。

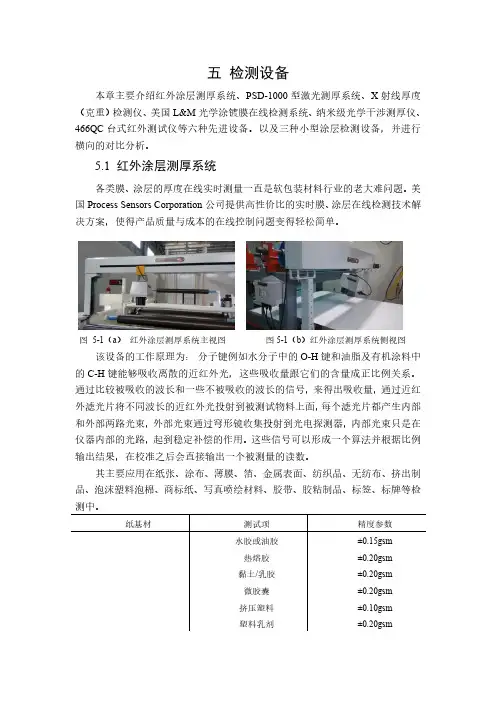

四隐形涂层的检测技术因到目前为止,武器装备所面临的生存威绝大部分都来自于雷达和红外探测系统,故此下面将分别介绍雷达吸波涂层及红外耐高温低发射率涂层的检测技术。

4.1雷达吸波涂层缺陷检测技术超声波、红外热波是目前用于涂层缺陷检测的主要无损检测手段,在分层等面积型缺陷检测有一定效果。

其中超声波利用不同密度界面处的反射回波进行缺陷检测。

由于探头的尺寸等原因,超声检测方法只能实现单点而非全场检测。

此外超声波法一般具有100m的检测盲区,该盲区大小与雷达吸波涂层的厚度相当,也使得超声波法难以应用于雷达吸波涂层结构的脱粘缺陷检测。

红外热波成像法是近年来发展起来的一种新颖的无损检测方法。

北京航空材料研究院采用红外热成像检测了吸波涂层中的分层缺陷,其研究结果表明,红外热波成像对于通过涂蜡形成的脱粘的缺陷没有检测能力。

雷达吸波涂料涂层材料的脱粘缺陷结构示意图如图4-1所示,涂层间的脱粘缺陷隐蔽性强,危害大,检测难度大。

无论是红外热成像还是超声波检测,都存在明显局限。

激光剪切散斑干涉技术是一种新型的非接触、大面积的光学测量技术。

当对含有缺陷的物体施加载荷时,缺陷区域比正常区域有更强的应变,如涂层与基底间的脱粘缺陷将会引起缺陷区域表面应变分布异常。

在加载前后采集散斑干涉图像并做差即可得到表征异常应变的异常条纹图像,通过相移技术提取相位差信息,可直接反映出物体内部的缺陷在外部加载下引起的涂层表面的形变信息。

图4-1涂层脱粘缺陷示意图针对多频谱隐身材料新一代装备应用的迫切需求,急需明确雷达吸波涂层缺陷检测方法,提升多频谱隐身材料场外快速检测技术水平,促进多频谱隐身材料的工程化应用,解决新一代武器装备隐身涂层检修难题。

对于航空航天涂层检测而言,要求检测技术能够在大面积快速无污染的情况下对缺陷进行定位和成像。

可视化检测一直以来是学者们追求的方向,同时自动化检测也是必要需求。

4.1.1激光剪切散斑干涉技术发展现状激光剪切散斑干涉技术是20世纪80年代发展起来的光学测量新技术[9]。

涂料及涂层的性能检测方法涂料及涂层的性能检测方法是保证涂料及涂层质量的关键,以下就七种常见的涂料及涂层性能检测方法进行介绍。

1.粘结力测试粘结力测试是评价涂层质量最常用的方法之一,根据不同的样品可以采用不同的方法进行粘结力测试,如拉伸测试、疲劳测试、弯曲测试等。

其中,拉伸测试是最为常用的评价涂层粘结力的方法之一。

拉伸测试的基本原理是将涂装件或样品放入测试机,通过施加力度来产生拉伸效果,因而测试涂料或涂层与底层材料之间的粘接力度。

2.耐腐蚀测试耐腐蚀测试是测试涂层抗化学腐蚀性能的方法。

可采用浸泡、盐雾等方法,在特定的温度、湿度、气氛等条件下进行测试。

目前常用的耐腐蚀测试方法有ISO 7253、ASTM D1308、ASTM B117等。

3.硬度测试硬度测试是检测涂层硬度、耐磨性的一种方法。

硬度测试可以量化涂层或涂装表面抵抗刮擦或切割的能力,是评价涂层质量的重要手段之一,对于涂装机械零件等涂装部件有很大的作用。

4.色差测定色差测定是检测涂料、涂层颜色相关性能的方法之一。

通过测定色差值来评价涂料及涂层的色彩和色泽是否符合规定的标准,可通过比色法、光度计等设备进行测定。

5.湿度测试湿度测试是检测涂层湿度、湿度变化等性能的方法之一。

这是一种非常常见的方法,可通过湿度计、湿度计等设备进行测试评价。

6.耐热性测试耐热性测试是检测涂层对高温的耐受性能的方法之一,该测试可通过在高温环境下暴露,或通过烘箱等设备进行测试,并对样品进行观察和分析,从而评价涂层的耐高温性能。

7.耐候性测试耐候性测试是检测涂料和涂层在日光、氧气、水分、微生物等自然因素下的性能和稳定性的方法之一。

该测试可通过暴露在户外环境中的测试样品、采用人工气氛、气候箱等方法进行测试,常用的耐候性测试方法有ISO 11507、ASTM G154等。

以上就是七种常见的涂料及涂层性能检测方法,这些标准方法为检验涂料及涂层的性能提供了依据,对于确保产品质量和应用效果具有重要意义。

涂料与涂层性能检测知识介绍涂料与涂层性能检测是指对涂料与涂层进行各种性能测试和评估的过程。

涂料与涂层的性能直接影响着其使用寿命、质量和性能特点。

因此,进行涂料与涂层性能检测是确保其质量稳定性和可靠性的重要步骤。

下面将介绍常见的涂料与涂层性能检测知识。

1.物理性能检测物理性能检测是指对涂料与涂层表面形态和特征进行评估的一类测试。

其中包括粘度测试、干燥时间测定、硬度测试和抗划伤性能测试等。

这些测试能够对涂料与涂层的质地、表面平整度、干燥时间和耐刮擦等特性进行评估,从而判断其适用性和品质。

2.化学性能检测化学性能检测是指对涂料与涂层的成分组成和化学特性进行评估的一类测试。

其中包括挥发性有机物(VOC)含量测试、成分分析、酸碱值测定和溶剂提取等。

这些测试能够判断涂料与涂层的环保性能、化学成分和耐腐蚀性能等特性,以保证其安全可靠。

3.力学性能检测力学性能检测是指对涂料与涂层的强度、硬度、韧性和粘附力等力学性能进行评估的一类测试。

其中包括拉伸强度测试、冲击韧性测试和附着力测试等。

这些测试能够判断涂料与涂层的抗外力性能、耐磨损性能和与基材粘附性能等,以确保涂层具备良好的机械强度和耐久性。

4.光学性能检测光学性能检测是指对涂料与涂层的光泽度、透明度和色泽等光学特性进行评估的一类测试。

其中包括光泽度测试、透光率测试和颜色测量等。

这些测试能够判断涂料与涂层的外观质量、遮盖力和色彩稳定性等特性,以满足不同应用领域的要求。

5.耐候性能检测耐候性能检测是指对涂料与涂层在环境条件下的耐久性和稳定性进行评估的一类测试。

其中包括湿热老化测试、腐蚀性能测试和紫外线抗性测试等。

这些测试能够判断涂料与涂层在不同气候条件下的抗老化能力和耐久性能,以保证其在实际应用中的长期稳定性。

6.自洁性能检测自洁性能检测是指对涂料与涂层的清洁性能和污染抗性进行评估的一类测试。

其中包括附尘率测试、抗污染性能测试和水洗耐久性测试等。

这些测试能够判断涂料与涂层的抗污污性能和自净能力,以满足特定应用领域的清洁要求。

各类涂层的加工、分类及应用涂层材料按照涂层材料可分为金属涂层(包括各类金属,如铜、铝、镍等)、非金属涂层(油漆、树脂、陶瓷及有色矿物等)及复合材料涂层,按照功能划分可以分为防腐涂层、耐磨涂层、特殊涂层等。

1.1涂层的加工制备现有的涂层制备方法有电镀、溶胶凝胶、原位反应、热喷涂、化学热处理、气相沉积、表面粘涂、热浸镀等方法。

1.1.1 电镀法制备涂层电镀是指在含有欲镀金属的盐类溶液中,以被镀基体金属为阴极,通过电解作用,使镀液中欲镀金属的阳离子在基体金属表面沉积出来,形成镀层的一种表面处理方法。

镀层性能不同于基体金属,具有新的特征。

根据镀层的功能分为防护性镀层,装饰性镀层及其它功能性镀层。

该过程为氧化还原过程。

现代电镀法分为合金电镀、单金属电镀、单层电镀、多层组合电镀、复合电镀等几大类。

在电镀涂层时,首先进行表面准备,即为对基体表面进行相应的清洗,进而进行镀层的设计,然后进行镀层镀覆。

图1-1(a)电镀化学原理图1-1(b)电镀加工电镀的应用广泛,该技术应用于各种金属及非金属的装饰防护、及赋予这些金属和非金属的各种需要的特殊性能或者功能,且广泛应用于汽车工业、航空航天等各个部门,适合大批量生产。

1.1.2 化学镀技术化学镀是一种不需要通电,依据氧化还原反应原理,利用强还原剂在含有金属离子的溶液中,将金属离子还原成金属而沉积在各种材料表面形成致密镀层的方法。

该技术不外加电流二利用异相(固相、液相)表面受控自催化还原反应在基体上获得所需性能的连续、均匀附着沉积过程的统称,又称化学沉积、非电解沉积、自催化沉积。

化学镀技术是比电镀技术更为年轻的表面覆盖技术,正式由于化学镀技术的发展才使得印刷线路板、计算机软盘和塑料电镀以及非金属表面金属化成为可能。

应用部门基体金属厚度/μm使用原因汽车工业制造原件钢10-15耐磨、耐蚀和润滑模具和铸模锌铸模合金钢25耐磨和零件脱模纺织机件喷丝头不锈钢25耐蚀、耐磨化学和石油工业压气机和转子叶片钢/铝125耐蚀、耐磨航空和航天工业直升飞机桨叶及安全螺栓钢25-30耐磨,耐应力腐蚀电子工业手机外壳AL-Mg合金10-12黑Ni耐蚀、耐磨、装饰材料加工工业挤压柱和筒钢25耐蚀、耐磨和润滑印刷工业印刷辊筒钢50光滑、耐磨、耐蚀矿山机械矿井支柱钢40耐蚀、耐磨其他设计运动枪开关及手柄铝30耐蚀、耐磨保持花纹美观表1-1 化学镀的应用1.1.3 溶胶凝胶技术金属有机盐或者无机盐溶液,低温时经过水解、缩聚等化学反应,从溶液转变成为凝胶,进而合成玻璃、陶瓷等涂层。

第42卷第1期2021年1月涂层与防护Vol.42No.lJan.2021涂层划格试验不同标准的对比分析杨路1,宋海林2,常建卫1(1.上汽大众(新疆)汽车有限公司,乌鲁木齐830000;2.通标标准技术服务有限公司汽车腐蚀与防护测试中心,上海201315)摘要:对比介绍了GB/T9286—1998.ASTM D3359—2017JSO2409—2020这3个关于涂层划格试验标准的主要内容,重点介绍了基本操作及不同标准间的差异。

针对划格深度影响试验准确性的问题,以实例进行了说明。

关键词:GB/T9286;ASTM D3359;ISO2409;划格试验中图分类号:TQ630.7+2文献标识码:A文章编号:2096-8639(2021)01-0039-04 Comparison and Analysis of Coating cross-cut Test indifferent StandardsYang Lu1,Song Hailin2,Chang Jianwei3(L SVW Xinjiang Branch,Urumqi830000,China;2.SGS Auto Corrosion Protection Centre,Shanghai201315,China)Abstract:This paper compared the main concepts of three cross-cut testing standards(i.e・,GB/ T9286,ASTM D3359and ISO2409)and particularly described basic operation and the differences of these standards.In addition,an example is used to explain how the cross-cutting depth affects the accuracy of the test result.Keywords:GB/T9286;ASTM D3359;ISO2409;cross-cut0引言汽车涂层使用一段时间后经常会出现起泡、脱落、锈蚀等现象,影响车辆美观,严重时甚至会造成车辆安全问题。

纳米涂层性能测试的技巧与分析方法纳米涂层是一种应用广泛的材料,具有许多优异的性能,如硬度高、耐磨损、抗腐蚀等。

为了确保纳米涂层的质量和性能,必须进行相应的测试和分析。

本文将介绍一些纳米涂层性能测试的技巧与分析方法,旨在帮助读者更好地了解和掌握这方面的知识。

首先,我们可以通过纳米压痕测试来评估纳米涂层的硬度和弹性。

纳米压痕测试是一种常用的测试方法,通过在样品表面施加压力并测量压痕的深度来评估材料的硬度和弹性。

该测试可以采用扫描电子显微镜(SEM)或原子力显微镜(AFM)进行。

通过纳米压痕测试,可以了解涂层材料的硬度、弹性模量和塑性指数等重要性能参数。

其次,我们可以使用纳米磨损测试来评估纳米涂层的耐磨性能。

纳米磨损测试可以模拟真实使用条件下的磨损情况,并测量涂层表面的磨损深度或失重量。

常用的纳米磨损测试方法包括球盘摩擦测试和滚筒磨损测试。

通过这些测试,可以评估纳米涂层的耐磨性能,为材料的使用提供可靠的依据。

此外,纳米涂层的抗腐蚀性能也是一个重要的指标。

我们可以使用电化学腐蚀测试来评估涂层的抗腐蚀性能。

电化学腐蚀测试可以模拟涂层在不同环境中的腐蚀情况,并测量电阻率、阳极极化曲线和腐蚀速率等指标。

通过这些测试方法,可以评估涂层的抗腐蚀性能,为选择合适的纳米涂层提供依据。

此外,纳米涂层的防粘附性能也是很重要的。

我们可以使用接触角测试来评估涂层的防粘附性能。

接触角测试通过测量涂层表面液滴的接触角,来评估涂层的亲水性或疏水性。

较高的接触角表示涂层具有较好的防粘附性能。

此外,还可以使用摩擦系数测试来评估涂层的防粘附性能。

通过摩擦系数测试,可以了解涂层在摩擦作用下的减摩效果和防粘附性能。

最后,我们可以使用纳米粒子分析技术来评估涂层的微观结构和成分。

纳米粒子分析技术包括扫描电子显微镜(SEM)、透射电子显微镜(TEM)和X射线衍射(XRD)等。

通过这些技术,可以观察涂层的表面形貌、晶体结构和成分分布情况。

这些信息对于了解涂层的微观特性和性能具有重要意义。

2.1.7涂料的检验项目及检验方法1、固体份标准《 GB/T1725-79(89)》测定方法仪器设备:瓷坩埚:25ml,玻璃干燥器(内放变色硅胶),温度计:0-300℃,天平:感量为0.01g,鼓风恒温烘箱方法步骤:称取2-4g 涂料,精确至0.01g,然后置于已升温至规定温度的鼓风恒温烘箱内焙烘一定的时间后,取出放入干燥器中冷却至室温后,称重,再放入烘箱内按规定温度焙烘规定时间后,于干燥器中冷却至室温后,称重(同时取样2组以上)计算:固体份=烘烤后的样重/取样重量×100%2、粘度(涂-4杯)标准《GB/T1723-93》仪器设备:涂-4粘度计,温度计,秒表,玻璃棒操作方法:测定之前,须用纱布蘸溶剂将粘度计内部擦拭干净,在空气中干燥或用冷风吹干,注意漏嘴应清洁通畅。

清洁处理后,调整水平螺钉,使粘度计处于水平位置,在粘度漏嘴下面放置150ml盛器,用手堵住漏嘴孔,将试样倒满粘度计中,用玻璃棒将气泡和多余的试样刮入凹槽,然后松开手指,使试样流出,同时立即开动秒表,当试样流丝中断时止,停止秒表读数(秒),即为试样的条件粘度。

两次测定值之差不应大于平均值的3%。

测定时试样温度为25±1℃涂-4粘度计的校正:用纯水在25±1℃条件下,按上述方法测定为11.5±0.5秒,如不在此范围内,则粘度计应更换。

3、细度(μm)标准《GB/T 1724-79(89)》仪器:刮板细度计测定方法:细度在30微米及30微米以下的,用量程为50微米的刮板细度计,30-70微米时用量程为100微米的刮板细度计。

刮板细度计使用前必须用溶剂仔细洗净擦干。

将试样充分搅匀后,在细度计上方部分,滴入试样数滴;双手持刮刀,横置在磨光平板上端(在试样边缘外),使刮刀与表面垂直接触,在3秒钟内,将刮刀由沟槽深部向浅的部位(向下)拉过,使漆样充满板上,不留有余漆。

刮刀拉过后,立即(不超过5秒种)使视线与沟槽平面成15-30度角观察沟槽中颗粒均匀显露处,记下读数;如有个别颗粒显露在刻度线时,不超过三个颗粒时可不计。

各类涂层的检测技术介绍及对比分析目前,欧美发达国家在无损检测领域开展了大量的研究和一定的应用,美国能源部为了满足燃气轮机和航空发动机涡轮热端部件材料的研制发展需求,设置了DOENTEL计划,其中重点针对复合涂层监测、测试及性能表征的无损检测技术开展了研究,发展了声发射技术、红外热成像技术、光激发荧光压电光谱等无损检测技术,并系统的开展了无损检测信号和涂层性能、特征变化的规律性研究。

目前,红外热成像技术针对陶瓷涂层分层剥离,声发射技术针对模拟服役环境中涂层裂纹监测等研究取得了一定进展错误!未找到引用源。

涡流检测技术可用于涂层内部大面积气孔、TGO层中β-Al2O3层的厚度以及陶瓷层的剩余厚度检测,进而定性分析涂层的状态和剩余寿命。

国内外目前均已研制出涂层厚度涡流检测仪,并且国外已经成功将其应用于燃气轮机叶片涂层质量检测,但该方法大多数研究应用还集中在单层涂层的厚度测量,很少考虑多层涂层的导电性对厚度测量的影响,测量精度低,尚无法应用于多层导电涂层检测。

2.1 超声检测技术(UT)超声波在介质中传播时会产生传播速度的变化和能量损失,超声检测技术(UT) 通过被检材料中超声波的声速、声衰减、超声波信号的频散等参量对材料的成分及特性进行表征。

超声检测技术具有检测灵敏度高、应用范围广、使用方便及成本低等优点。

目前,关于涂层超声检测研究方法主要集中在超声脉冲回波技术、超声显微镜技术和超声表面波技术错误!未找到引用源。

超声检测技术可用于涂层厚度、密度、弹性模量以及结合质量等检测。

了解涂层声学特性是涂层超声检测与表征的前提,在此方面,Lescribaa错误!未找到引用源。

等分析了等离子喷涂MCrAlY/YSZ 涂层声速和衰减系数,证明该技术具有检测等离子喷涂材料弹性和微观结构演变的潜力;Sugasawa等通过引入群延迟谱法分析材料声学特性并将其用于等离子喷涂氧化铝涂层检测,成功评估了声速和涂层密度;针对喷涂涂层声学特性,Rogé和Fahr等利用超声脉冲回波技术探索了其对陶瓷层和粘结层界面氧化物、陶瓷层孔隙率评估的能力(检测原理如图2-1所示)。

Chen等通过开发的脉冲回波技术对热循环后等离子喷涂MCrAlY/YSZ 涂层进行超声波检测,证明了该技术可以检测陶瓷层/TGO界面早期分层缺陷。

图2-1 超声波脉冲回波技术检测原理和TBC 样品典型超声波信号国内大连理工大学、北京理工大学对复合涂层超声检测进行了系列研究。

其中大连理工大学关于涂层超声无损检测研究成果较多,采用该技术对涂层厚度、弹性模量、密度和脱粘缺陷等进行了无损表征这些研究成果对于实际工程应用具有重要价值。

近些年,山东省科学院激光研究所联合大连理工大学对EB-PVD 复合涂层中TGO层超声检测开展了研究,后续又提出一种非接触式激光超声检测技术用以表征粘结层质量,进一步发掘了超声检测在复合涂层应用的潜力。

北京理工大学在超声显微技术表征涂层结合强度方面进行了深入研究,并且已经联合上海材料研究所等单位制定了《无损检测涂层结合强度超声检测方法》国家标准。

复合涂层具有多层结构、厚度较小且不均匀,不仅超声信号受到时间和频率的限制,而且增加了超声信号提取、分析和处理的困难。

涂层的性能受其制备方法、工艺参数等多种条件影响,这些因素使得超声检测难以获得统一的弹性模量、密度等力学、物理性能数据,降低了涂层检测的可靠性。

除此之外,传统超声检测一般需将被测件浸入水中,在实际发动机部件的应用范围受限。

未来复合涂层超声无损检测方法需在提高超声检测时间与频率分辨力、信号分析处理技术方面继续发展,进一步提高涂层检测精度,增强检测结果可靠性。

2.2 声发射技术(AE)材料发生变形或产生裂纹时会释放出应变能,进而产生声发射信号(应力波),声发射技术(AE)是一种采用声发射仪器检测声发射信号、分析信号并对声发射源进行确定的技术。

通过采集构件破坏前期的声发射信号,分析采集信号的特征,从而达到动态检测构件声发射源状态、评价损伤状况、预测损伤发展趋势的目的。

AE技术具有动态实时检测、对材料缺陷敏感的特点。

图2-2激光声发射测量设备检测热喷涂过程AE技术是首先用于定性和定量评价复合涂层系统YSZ退化过程的无损检测方法。

在复合涂层(热障涂层)发展早期阶段,裂纹扩展对复合涂层的寿命起决定性作用。

裂纹的产生和演变会产生噪音,通过AE技术监测噪声响应,可对复合涂层进行实时检测、预测涂层使用寿命。

目前,国内外学者对AE技术复合涂层无损检测的应用范围和相关理论做了大量研究。

湘潭大学通过AE技术分别研究了处于热循环和高温CMAS腐蚀下复合涂层的失效模式,获得了涂层损伤行为与声发射信号的关系;Park等利用声发射技术对高温热疲劳下的复合涂层损伤进行了诊断,结果表明TGO中的应力及微裂纹是产生声发射信号的源头;Renusch 等基于声发射技术,对复合涂层循环氧化过程进行监测并建立了复合涂层损伤动力学模型,为预测涂层寿命提供了理论基础。

近些年,为解决传统AE 设备传感器受高温环境限制的问题,日本Kaita等采用新型非接触激光AE技术,实现了大气等离子喷涂技术制备复合涂层陶瓷层过程的实时监控(如图2-2所示),进一步拓展了AE技术的应用范围。

目前,AE技术存在采集的信号信息复杂、数据处理困难和理论分析不够完善等问题,距复合涂层检测的工程化应用尚存在一定距离。

AE技术未来在复合涂层检测的发展应用需要更先进的传感器和更先进的信号分析系统。

2.3 红外热成像技术(IRT)红外热成像技术(IRT) 是一种基于瞬态热传导的无损检测方法。

样品内部缺陷会影响热量传递,导致表面温度分布不均,IRT 技术通过红外热像仪记录表面的热像图,识别出样品损伤,其原理如图2-3所示。

根据红外辐射来源,红外热成像分为两类:主动式红外热成像(外部加载产生热激励) 和被动式红外热成像(试样本身的红外辐射)。

主动式红外热成像根据加热方式的不同,分为脉冲热成像、调制热成像、阶跃热成像、辐射热成像等,其中最常用的是脉冲热成像和调制热成像。

图2-3 红外热成像原理图IRT 技术已经在国外达到了工程化应用水平,如美国TWI 公司在红外热像检测方法领域实现标准化[7];德国西门子公司应用红外热成像手段实现了对燃气轮机涡轮叶片热障涂层实时在线监测,并建立了在线状态评估模型。

目前,IRT 技术主要用于检测涂层厚度、涂层裂纹和脱粘。

Shrestha 等利用脉冲热成像和调制热成像技术检测非均匀复合涂层的厚度,结果表明,脉冲成像精度为0.3~2.3μm,其检测速度比调制热成像快,且精度更高。

基于脉冲红外热成像技术,Tang等通过将主成分分析法与神经网络理论相结合的方式来识别复合涂层脱粘缺陷,结果表明对于直径与深度比为 1.2~4.0的脱粘缺陷,预测误差为4%~10%,证明了IRT 技术能够定量检测复合涂层脱粘缺陷。

在涂层寿命预测研究方面,Bison 等通过分析涂层平面方向和厚度方向热扩散系数规律,采用红外热成像系统确立了热扩散系数衰减与涂层剩余循环寿命之间关系;Newaz 等采用IRT 技术确立了热循环过程中涂层分层与热信号幅值的关系,验证结果表明IRT 技术可以评估复合涂层的损伤程度,并能够监测其健康状态;首都师范大学、中国农机院采用IRT 技术分别对热循环、模拟服役环境过程中的复合涂层的状况进行监测并分析了涂层损伤机理,实现了不同失效模式下,对涂层的破损趋势的评估与预测。

IRT 技术具有单次检测面积大、检测结果直观、检测效率高和非接触等优点,但是这种方法测试一般需要测试件被加热,涂层的厚度和导热系数都会影响检测精度。

目前IRT 技术对于复合涂层的检测结果集中于对损伤的定性评价。

随着热激励技术、热成像技术和图像处理技术的发展,IRT 技术的检测精度将继续提高,推动热障涂层IRT 技术由定性检测向定量检测发展。

2.4 阻抗谱技术(IS)当前服役热障涂层寿命的影响因素中,TGO层的产生、演化及其损伤具有关键作用。

在涂层失效之前评估涂层损伤(尤其是TGO 层) 状态对预测涂层剩余寿命至关重要,而AE 和IRT 技术都不能对TGO 层的微观结构演化进行检测,故发展出了阻抗谱和光激发荧光压电光谱技术。

阻抗谱检测技术是利用材料或器件阻抗的交流频率响应来检测材料损伤与破坏的一种技术,其原理见图2-4。

图2-4 阻抗谱法设备原理图复合涂层阻抗谱检测可以分为两种,即高温干燥环境中应用的阻抗谱法(IS) 和电解液中测量使用的电化学阻抗谱法(EIS)。

两者在复合涂层无损检测方面各具优势,如EIS在测量过程中,电解液能够渗入复合涂层的孔洞、微裂纹等缺陷,EIS 在检测复合涂层的孔隙率、孔的尺寸和形状、甚至机械性能等方面具有很大的优势。

Sohn[8]等采用EIS 技术测量复合涂层中液体电解质的阻抗变化,确定了复合涂层微观结构演化与电化学阻抗响应之间的关系。

Gómez-García 等[9]采用EIS 技术将恒温氧化后复合涂层阻抗谱响应与其机械性能相关联,证明该技术有能力评估复合涂层的微观结构的退化和机械性能的衰减。

IS 在表征YSZ、TGO 以及两者界面处微观结构和组成成分的演变方面具有优势。

Ogawa等首次应用IS技术研究了大气等离子喷涂复合涂层退化过程中反应层的形成和YSZ陶瓷层中裂纹的检测。

在此基础上,Xiao等应用IS 技术监测了恒温氧化下TGO的演化、YSZ 面层的烧结和相变、TGO和粘结层的界面裂纹扩展,为预测服役期间复合涂层剩余寿命奠定了基础。

近些年,国内在复合涂层阻抗谱检测方面也取得了一定成果。

广东工业大学采用IS技术系统研究了高温氧化条件下热障涂层微观结构,获得了阻抗谱值随TGO 厚度及陶瓷层微观结构变化规律。

北京航空航天大学利用IS 技术研究了基体曲率与热障涂层结合强度的关系、CMAS沉积物对涂层微观结构的影响以及恒温氧化过程中TGO 的演化。

为了减少阻抗谱法检测误差,湘潭大学对不同阻抗谱测量条件进行了数值分析,确定了测量误差和电极尺寸之间的关系,消除了电场发散影响。

阻抗谱检测技术在复合涂层无损检测应用具有检测速度快、检测范围广的优点。

但由于复合涂层的复杂多层结构,系统中多个元素的阻抗响应往往相互重叠,IS检测强烈依赖于电极的尺寸和接触面积,这些都影响着复合涂层阻抗谱检测精度。

除此之外,阻抗谱检测属于接触式检测,也限制了其未来在热障涂中的广泛应用。

2.5 光激发荧光压电光谱技术(PLPS)材料内部发射的某些拉曼光或荧光会随着物体内部的应力变化产生移动和变形,光激发荧光压电光谱技术(PLPS) 通过测定TGO中某离子(通常是Cr3+)受光激发后产生R1和R2双峰型荧光光谱,进而根据特征频率的改变量得到应力值,其原理如图2-5所示。