材料成分和热处理工艺对钢组织与性能的影响

- 格式:pdf

- 大小:241.74 KB

- 文档页数:7

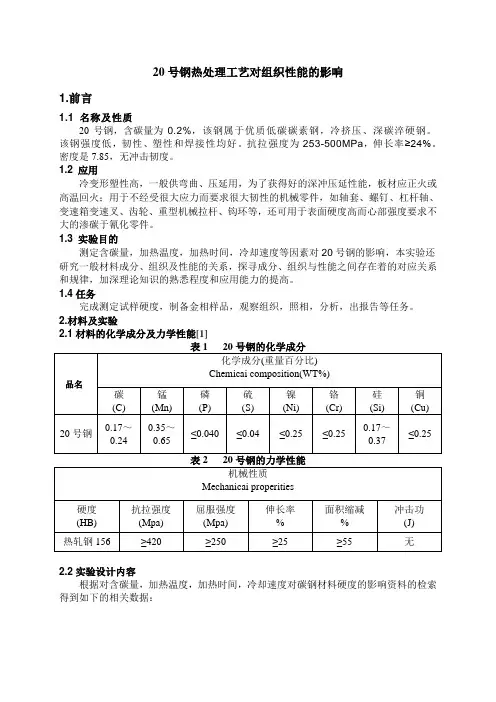

20号钢热处理工艺对组织性能的影响1.前言1.1名称及性质20号钢,含碳量为0.2%,该钢属于优质低碳碳素钢,冷挤压、深碳淬硬钢。

该钢强度低,韧性、塑性和焊接性均好。

抗拉强度为253-500MPa,伸长率≥24%。

密度是7.85,无冲击韧度。

1.2应用冷变形塑性高,一般供弯曲、压延用,为了获得好的深冲压延性能,板材应正火或高温回火;用于不经受很大应力而要求很大韧性的机械零件,如轴套、螺钉、杠杆轴、变速箱变速叉、齿轮、重型机械拉杆、钩环等,还可用于表面硬度高而心部强度要求不大的渗碳于氰化零件。

1.3实验目的测定含碳量,加热温度,加热时间,冷却速度等因素对20号钢的影响,本实验还研究一般材料成分、组织及性能的关系,探寻成分、组织与性能之间存在着的对应关系和规律,加深理论知识的熟悉程度和应用能力的提高。

1.4任务完成测定试样硬度,制备金相样品,观察组织,照相,分析,出报告等任务。

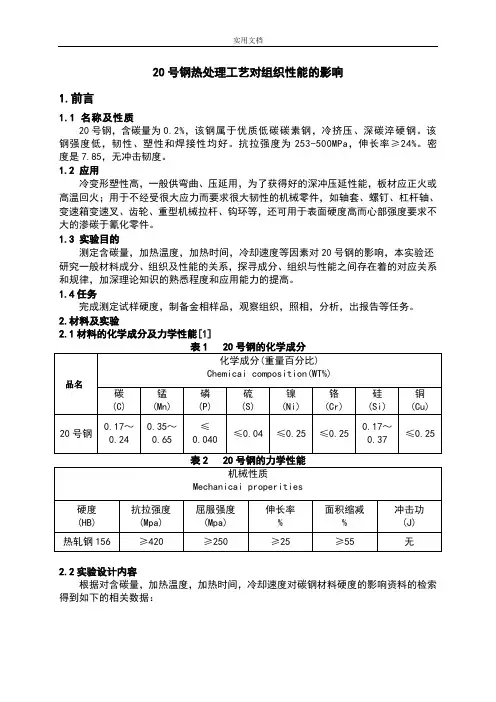

2.材料及实验2.1材料的化学成分及力学性能[1]2.2实验设计内容根据对含碳量,加热温度,加热时间,冷却速度对碳钢材料硬度的影响资料的检索得到如下的相关数据:在本试验条件下,试样硬度随加热保温时间的变化而发生曲折的变化。

当试样还未发生奥氏体化时,硬度随着温度时间的增加而提高;当试样刚开始奥氏体化至刚完全奥氏体化为止,硬度随着奥氏体化转变量的增加而下降;当试样完全奥氏体化后,随着保温时间的延长,硬度缓慢升高。

200 119 100 0 1 2 3 4 10 191 150 硬度HV 图1 保温时间(分)碳量、加热温度、加热时间、冷却速度对试样硬度性能的影响。

淬火:是将钢或合金加热到临界温度Ac1(过共析钢)或Ac3(亚共析钢)以上30~50℃,保温一定时间,使钢的组织全部或大部分奥氏体化,然后在水或油等介质中快速冷却,以得到高硬度的淬火马氏体组织的一种工艺方法。

①提高硬度和耐磨性;②提高弹性;③提高强韧性;④提高耐蚀性和耐热性。

热处理工艺对金属材料组织与性能影响的研究热处理工艺是金属材料加工中的重要环节之一,可以有效改善金属材料的组织与性能。

通过合理的热处理工艺,可以改变金属内部原子的排列方式,从而改变材料的晶体结构,进而影响材料的力学性能、抗腐蚀性能等方面,提高金属材料的综合性能。

一、固溶处理固溶处理是常见的热处理工艺之一,它主要适用于固溶体溶解特定固溶体元素的合金。

在固溶处理中,通过加热合金到一定温度,使得原子能够跨越晶界,进入晶间空隙,达到溶解的目的。

然后,通过快速冷却,将溶解的固溶体元素均匀地分布在晶粒中,从而达到提高金属材料的强度、硬度和抗腐蚀性能的效果。

二、时效处理时效处理也是常用的热处理工艺之一。

它主要应用于高强度合金材料,如铝合金、镁合金等。

时效处理通过将合金材料在一定温度下保持一段时间,使得溶解的合金元素能够在晶粒之间进行再结晶,形成有序的固溶体相。

这种有序的固溶体相能够提高合金的强度和硬度,同时降低合金的延展性。

时效处理也能够提高合金的抗腐蚀性能,使得合金能够在恶劣的环境中更长时间地保持良好的性能。

三、淬火处理淬火处理是一种常用的热处理工艺,它主要应用于碳钢、合金钢等材料。

淬火处理通过将金属材料迅速冷却至室温以下,使得材料的晶体结构发生相变。

在淬火过程中,由于快速冷却,使得材料晶体结构中的碳原子不能够充分弥散,从而形成了马氏体结构。

马氏体的形成能够提高金属材料的硬度、强度和耐磨性。

然而,马氏体的形成也会使得材料的韧性降低,从而使得金属材料更容易发生断裂。

四、回火处理回火处理是淬火后的一种热处理工艺,主要应用于淬火硬化过程中的硬性材料。

在回火处理中,将材料加热到一定温度,然后在这个温度下保持一段时间,最后进行冷却。

回火处理的目的是在提高材料的强度和硬度的同时,保持材料的韧性。

回火处理能够使得淬火硬化后的金属材料发生细化,消除应力,增加韧性,减少脆性。

在热处理工艺中,除了上述提到的固溶处理、时效处理、淬火处理和回火处理外,还有其他一些特殊的热处理方法,例如等温热处理、再结晶退火等,它们在不同的材料和工件要求下具备不同的应用价值。

实验三碳钢的热处理工艺对组织与性能的影响一、实验目的1.了解碳钢热处理工艺操作。

2.学会使用洛氏硬度计测量材料的硬度性能值。

3.掌握热处理后钢的金相组织分析。

4.For personal use only in study and research; not for commercial use5.6.探讨淬火温度、淬火冷却速度、回火温度对45和T12钢的组织和性能(硬度)的影响。

7.巩固课堂教学所学相关知识,体会材料的成分-工艺-组织-性能之间关系。

二、实验内容1.45和T12钢试样淬火、回火操作,用洛氏硬度计测定试样热处理前后的硬度。

工艺规范见表6—1。

2.制备并观察标6—2所列样品的显微组织。

3.观察幻灯片或金相图册,熟悉钢热处理后的典型组织:上贝氏体、下贝氏体、片状马氏体、条状马氏体、回火马氏体等的金相特征。

三、概述1.淬火、回火工艺参数的确定。

Fe—Fe3C状态图和C—曲线是制定碳钢热处理工艺的重要依据。

热处理工艺参数主要包括加热温度,保温时间和冷却速度。

(1)加热温度的确定淬火加热温度决定钢的临界点,亚共析钢,适宜的淬火温度为A c3以上30~50℃,淬火后的组织为均匀而细小的马氏体。

如果加热温度不足(<A c3),淬火组织中仍保留一部分原始组织的铁素体,造成淬火硬度不足。

过共析钢,适宜的淬火温度为A c1以上30~50℃,淬火后的组织为马氏体十二次渗碳体(分布在马氏体基体内成颗粒状)。

二次渗碳体的颗粒存在,会明显增高钢的耐磨性。

而且加热温度较A cm低,这样可以保证马氏体针叶较细,从而减低脆性。

回火温度,均在A c1以下,其具体温度根据最终要求的性能(通常根据硬度要求)而定。

(2)加热,保温时间的确定加热、保温的目的是为了使零件内外达到所要求的加热温度,完成应有的组织转变。

加热、保温时间主要决定于零件的尺寸、形状、钢的成分、原始组织状态、加热介质、零件的装炉方式和装炉量以及加热温度等。

钢的热处理及其对组织和性能的影响一、实验目的1.熟悉钢的几种基本热处理操作(退火、正火、淬火及回火);2.研究加热温度、冷却速度及回火温度等主要因素对碳钢热处理后性能的影响;3.观察和研究碳素钢经不同形式热处理后显微组织的特点;4.了解材料硬度的测定方法,学会正确使用硬度计。

二、实验概述钢的热处理就是利用钢在固态范围内的加热、保温和冷却,以改变其内部组织,从而获得所需要的物理、化学、机械和工艺性能的一种操作。

普通热处理的基本操作有退火、正火、淬火、回火等。

加热温度、保温时间和冷却方式是热处理最重要的三个基本工艺因素。

正确合理选择这三者的工艺规范,是热处理质量的基本保证。

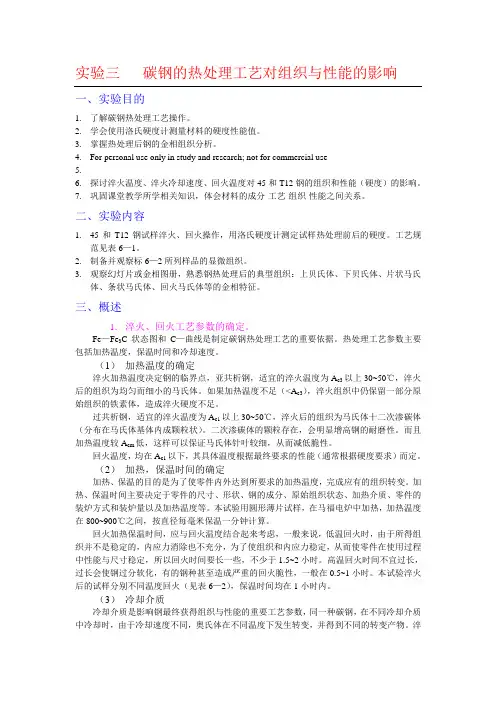

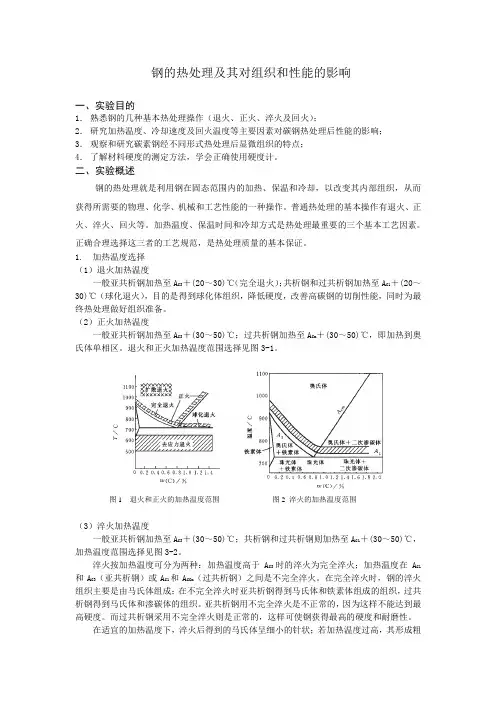

1.加热温度选择(1)退火加热温度一般亚共析钢加热至A C3+(20~30)℃(完全退火);共析钢和过共析钢加热至A C1+(20~30)℃(球化退火),目的是得到球化体组织,降低硬度,改善高碳钢的切削性能,同时为最终热处理做好组织准备。

(2)正火加热温度一般亚共析钢加热至A C3+(30~50)℃;过共析钢加热至A Cm+(30~50)℃,即加热到奥氏体单相区。

退火和正火加热温度范围选择见图3-1。

图1 退火和正火的加热温度范围图2 淬火的加热温度范围(3)淬火加热温度一般亚共析钢加热至A C3+(30~50)℃;共析钢和过共析钢则加热至A C1+(30~50)℃,加热温度范围选择见图3-2。

淬火按加热温度可分为两种:加热温度高于A C3时的淬火为完全淬火;加热温度在A C1和A C3(亚共析钢)或A C1和A CCm(过共析钢)之间是不完全淬火。

在完全淬火时,钢的淬火组织主要是由马氏体组成;在不完全淬火时亚共析钢得到马氏体和铁素体组成的组织,过共析钢得到马氏体和渗碳体的组织。

亚共析钢用不完全淬火是不正常的,因为这样不能达到最高硬度。

而过共析钢采用不完全淬火则是正常的,这样可使钢获得最高的硬度和耐磨性。

在适宜的加热温度下,淬火后得到的马氏体呈细小的针状;若加热温度过高,其形成粗针状马氏体,使材料变脆甚至可能在钢中出现裂纹。

热处理工艺对于金属材料组织与性能的影响随着工业发展的步伐,金属材料作为工业生产的基础材料,在各个领域中发挥着不可替代的作用。

而热处理工艺作为提高材料性能的一种重要方法,也越来越受到人们的关注。

本文将对于热处理工艺对于金属材料组织与性能的影响进行探讨。

一、热处理工艺对于金属材料组织的影响热处理工艺可以通过控制温度和时间的方式,使金属材料在高温状态下经历一系列相变和组织变化,从而改变其原有的组织结构。

具体而言,热处理工艺对于金属材料组织的影响主要表现在以下几个方面。

1. 晶粒尺寸的变化晶粒尺寸是金属材料组织结构中的重要参数,它可以直接影响到材料的物理和力学性质。

热处理工艺可以通过晶界的特性改变晶体尺寸,从而控制晶粒的尺寸。

例如,高温下快速冷却可以促进晶粒的细化,而长时间保温则有利于晶粒的长大。

2. 组织结构的变化金属材料的组织结构除了晶粒尺寸外,还包括晶界分布、相的含量和分布等多个方面。

热处理工艺可以通过控制温度和时间的方式,使材料经历相应的相变和组织变化,从而得到不同的组织结构。

例如,热处理可以促进晶界的清晰化,在不同的温度下调节相的比例,从而得到具有不同性质的材料。

3. 残余应力的消除在金属加工过程中,会产生大量的残余应力,这些应力会对材料的物理和力学性质产生影响。

热处理工艺可以通过改变材料的组织结构,促进残余应力的释放和消除,从而提高材料的性能和寿命。

二、热处理工艺对于金属材料性能的影响热处理工艺可以通过改变材料的组织结构,从而影响材料的物理和力学性质。

具体而言,热处理工艺对于金属材料性能的影响主要表现在以下几个方面。

1. 强度和硬度热处理可以使金属材料得到更为细致和均匀的组织结构,从而提高其硬度和强度。

例如,通过快速冷却可以促进晶粒细化,增强材料的塑性和韧性,同时也可以提高材料的屈服强度和硬度。

2. 韧性和延展性金属材料的韧性和延展性与其晶界分布和相的含量有很大关系,热处理可以通过调节晶界的特性和改变相的比例,从而提高材料的韧性和延展性。

热处理工艺对钢材性能的影响随着经济的发展,钢材在现代工业生产中扮演了重要的角色。

钢材是一种经过熔炼、铸造或轧制后制成的金属材料,它在工业制品中应用广泛,如汽车、建筑、机械等领域。

然而,没有合适的热处理工艺,钢材的性能无法达到各种工业应用的要求。

因此,热处理工艺对钢材性能的影响备受关注。

一、热处理工艺对钢材微观组织的影响钢材的性能取决于其组织结构,而热处理工艺可以改变钢材的组织结构。

热处理工艺分为退火、正火、淬火和回火四种。

不同的热处理工艺可以改变钢材的晶体结构、相量结构和碳含量等。

正火可以改善钢材表面的硬度,从而提高钢材的机械性能和耐磨性。

淬火可以使钢材达到最大的强度,但会导致钢材易于断裂。

回火可以降低钢材的脆性和残余应力,使其更加韧性和耐久性,但同时会降低钢材的强度和硬度。

二、热处理工艺对钢材机械性能的影响钢材的机械性能是指在一定条件下,钢材所表现出的塑性、强度、硬度、韧性等性能。

经过不同的热处理工艺,钢材的机械性能可以得到改善或降低。

例如,正火可以提高钢材的强度和硬度,淬火可以提高钢材的强度和抗磨性,回火可以降低钢材的脆性和改善其韧性和耐久性。

在实际应用中,选择合适的热处理工艺,可以使钢材的机械性能更加稳定和满足各种应用需求。

三、热处理工艺对钢材化学性质的影响钢材化学性质是指钢材中各种成分的含量和细化程度以及钢材中含有的杂质及其含量。

热处理工艺可以改变钢材的化学性质,从而影响钢材的耐腐蚀性、脆性、裂纹敏感性、磁性等性质。

例如,高温淬火可以使钢材中的铁素体转化为马氏体,从而提高钢材的硬度和强度。

但是,过高的淬火温度和时间会导致钢材中的贝氏体含量增加,使其易于出现脆裂现象。

四、热处理工艺对钢材的应用热处理工艺在钢材的应用中具有广泛的影响。

例如,热处理工艺在汽车制造领域中的应用,可以使汽车零部件具有更高的强度和耐久性,提高汽车安全性和使用寿命。

在建筑领域中的应用,热处理工艺可以使建筑材料具有更高的韧性和抗震性,提高建筑物的抗压和承重能力。

热处理工艺对金属材料组织和性能影响的研究金属材料是工业制品和结构材料中常见的一种材料类型,其组织和性能对其在各种应用中的表现起着关键作用。

热处理工艺作为金属材料加工中的重要一环,可以显著影响金属材料的组织和性能。

本文将对热处理工艺对金属材料组织和性能的影响进行研究,并分析其中的机制和应用。

首先,我们需要了解热处理的定义和分类。

热处理是指通过加热和冷却等加工过程,改变金属材料的组织结构,从而实现对其性能的调控。

根据处理温度和冷却速率的不同,热处理可以分为退火、淬火、回火、时效等不同类型。

这些热处理工艺针对不同的金属材料和性能需求,可以使金属材料获得不同的组织结构和性能特点。

热处理工艺对金属材料组织的影响主要通过改变晶粒尺寸、相组成和相分布等方面来实现。

通过退火处理,可以使金属材料的晶粒尺寸变大,从而提高其延展性和韧性。

淬火处理可以快速冷却金属材料,形成细小且均匀的强化相组织,提高金属材料的强度和硬度。

回火和时效处理则可以通过改变固溶体和析出相的组成和分布,进一步调控金属材料的性能。

热处理工艺对金属材料性能的影响主要表现在强度、硬度、韧性和耐腐蚀性等方面。

通过淬火处理,可以显著提高金属材料的强度和硬度,使其在高强度、高载荷的工作环境中表现出较好的抗拉伸和抗压性能。

但是,淬火过程中可能引入残余应力和变形,导致金属材料脆性增加,降低其韧性。

因此,在一些应用中需要通过回火处理来降低材料的脆性。

与强度和硬度相比,热处理对金属材料的韧性的影响可能更为复杂。

退火处理可以提高金属材料的韧性,使其具有较好的塑性变形和抗冲击性能。

然而,如果退火过程中晶粒长大过程过快或过少,会导致晶界屈服、断裂韧性和抗疲劳性能的降低。

因此,在热处理过程中控制晶粒尺寸和分布是实现优化材料性能的关键。

热处理工艺的应用范围广泛。

在航空航天、汽车制造、机械工程和电子工业等许多领域中,金属材料的组织和性能要求日益提高。

热处理工艺可以通过调控金属材料的晶粒结构和相组成,满足不同领域对金属材料特定性能的需求。

浅谈热处理工艺对高碳铬轴承钢组织和性能的影响摘要:本文主要研究了不同热处理工艺对RE复合变质高碳高铬合金钢的显微组织和力学性能的影响。

研究结果表明:经热处理后组织内残余奥氏体完全分解,转变为粒状珠光体+M7C3型碳化物。

高温固溶处理会对共晶碳化物的形态产生影响,随着固溶温度的提高,连续网状的共晶碳化物转变为杆状和块状,使材料的冲击韧性得到提高,球化处理促使基体内大量二次碳化物的析出,大大提高了材料的硬度。

适合于高碳高铬合金钢的热处理工艺为1200℃加热1h固溶水冷,然后750℃x5h球化处理。

经此热处理后,与铸态实验钢相比硬度提高了30.8%,达到HRC53.9,冲击性提高了25%,达到9.5J/cm2。

关键词:热处理工艺;高碳铬;轴承钢组织;研究分析高铬铸钢球芯复合轧辊由于具有优良的抗热裂性能和高耐磨性能,在热连轧粗轧使用时,比较成功的解决了传统轧辊易出现的“热疲劳裂纹严重”、“压痕”、“磨损严重”、“掉块”等问题。

因此,在热轧机粗轧机架推广速度非常快,已逐步取代半钢轧辊、高铬铸铁轧辊,成为热轧机粗轧及中厚板粗轧工作辊的主要轧辊品种。

这种高铬铸钢球芯复合轧辊采用离心铸造而成,芯部为高强度合金球墨铸铁,其外层材料是高铬合金钢。

轧辊用高铬钢铸态组织一般为奥氏体和网状原始共晶碳化物,或奥氏体+珠光体+原始碳化物。

但随着C和Cr含量的增大,在凝固冷却过程中,高铬钢组织中容易出现粗大的原始网状碳化物,对轧辊性能不利。

因此,改变共晶碳化物的形态和分布,是提高其综合力学性能的有效手段。

稀土复合变质剂的加入,能够起到细化晶粒、净化和强化晶界等作用,但是对碳化物的分布和形态的改善并不理想。

为此本文研究采用稀土复合变质处理后,不同的热处理方式对高碳高铬钢碳化物的形状和分布的影响,以期达到提高其综合力学性能的目的。

1.试验方法为了保证整体的实验效果,应采用“废钢”、“高碳铬铁”、“镍”、“钒铁”等进行配料后,在“KGPT20-25型50kg中频感应电炉中进行熔炼[1]。

热处理工艺对不同材料的显微组织和相变的影响热处理工艺是材料科学中一个非常重要的工艺,通过控制材料的加热和冷却过程,可以显著改变材料的显微组织和性能。

不同材料的显微组织和相变受热处理工艺的影响也不尽相同。

首先,对于钢材来说,热处理工艺对其显微组织和相变的影响尤为明显。

钢材经过加热和冷却过程,可以通过不同的热处理方式,如退火、正火、淬火等,来调控其组织和性能。

退火处理可以通过连续加热至适当温度,然后慢慢冷却,使钢材结晶微观组织内部发生均匀化和再结晶,从而获得良好的塑性和韧性。

而正火处理则是将钢材加热至奥氏体区域,然后慢慢冷却,使其获得良好的硬度和强度。

淬火则是将钢材迅速冷却,使其形成马氏体组织,从而获得更高的硬度。

通过这些热处理工艺,可以使钢材在不同工程应用中具有理想的组织和性能。

此外,对于铝合金来说,热处理工艺也能对其显微组织和相变产生重要的影响。

铝合金中的合金元素通过热处理可以形成细小且均匀分布的相,如硬质相、溶固相等。

通过固溶处理,可以将整个合金加热至其固溶温度,然后迅速冷却,使溶固相得到均匀溶解,并使合金的形变能降低。

而时效处理则是将固溶态的合金加热至一定温度,在一定时间内静置,使溶固相再次析出,并进行相变。

这种时效处理能够调节合金的硬度和强度,提高其机械性能。

此外,对于陶瓷材料来说,热处理工艺同样会对其显微组织和相变产生影响。

常见的热处理工艺有烧结和再结晶等。

烧结是指将陶瓷颗粒加热至一定温度,使其表面熔化并熔结在一起,从而形成致密的陶瓷材料。

再结晶则是将陶瓷材料加热至足够高的温度,使其发生晶粒长大和再分布的过程,从而改善材料的晶界和性能。

总之,热处理工艺对不同材料的显微组织和相变产生着重要的影响。

通过合理选择热处理工艺和参数,可以调控材料的显微组织,从而实现对材料性能的优化和调整。

在实际应用中,热处理工艺在材料的制备和加工过程中扮演着重要的角色,为各行各业的发展提供了支撑。

因此,研究和掌握不同材料的热处理工艺,对于材料科学和工程领域的发展具有重要的意义。

——淬火是将工件加热到AC3或AC1点以上某一温度保持一定时间。

然后以适当速度快速冷却获得马氏体或(和)贝氏体组织的热处理工艺。

目的:就是为了获得马氏体或下贝氏体组织,提高强度硬度,以便在随后不同温度回火后获得所需要的性能。

1、淬火加热温度淬火温度主要是根据Fe—Fe3C相图中钢的临界点确定。

亚共析钢的淬火加热温度:AC3以上30℃~50℃,使钢完全奥氏体化,淬火后获得全部马氏体组织。

共析钢、过共析钢的淬火加热温度:为AC1以上30℃~50℃,得到奥氏体和部分二次渗碳体,淬火后得到马氏体(共析钢)或马氏体加渗碳体(过共析钢)组织。

2、淬火冷却淬火冷却时,要保证获得马氏体组织,必须使奥氏体以大于马氏体临界冷却速度冷却,而快速冷却会产生很大淬火应力,导致钢件的变形与开裂。

因此,淬火工艺中最重要的一个问题是既能获得马氏体组织,又要减小变形、防止开裂。

常用冷却介质:目前应用最广泛的淬火冷却介质是水和油。

实际生产中,使用的冷却介质较多,到目前为止,尚未找到一种介质,能完全符合理想淬火冷却速度的要求。

水具有较强烈的冷却能力,用作奥氏体稳定性较小的碳钢的淬火,水冷却介质最为合适。

油的冷却能力比水小,因此,生产中用油作冷却介质,只适用于过冷奥氏体稳定性较大的合金钢淬火。

常用淬火方法:主要有单介质淬火、双介质淬火、马氏体等温淬火、贝氏体等温淬火。

选择适当的淬火方法可以保证在获得所要求的淬火组织和性能条件下,尽量减小淬火应力,减少工件变形和开裂倾向。

工程材料及成形工艺基础淬火冷却方法(1)单介质淬火是采用一种淬火介质中一直冷却到室温的淬火方法。

这种淬火方法的优点是操作简便,适用于形状简单的碳钢和合金钢工件。

形状简单、尺寸较大的碳钢工件多采用水淬,小尺寸碳钢件和合金钢件一般用油淬。

缺点对大尺寸和或形状复杂的工件,采用水淬变形开裂倾向大,而油淬冷却速度小,淬不硬。

(2)双介质淬火是将工件加热奥氏体化后先浸入冷却能力强的介质,在组织即将发生马氏体转变时,立即转入冷却能力弱的介质中冷却。

浅析热处理工艺对45钢组织和性能的影响为了明确热处理工艺对45钢的影响,本文研究了退火,正火,淬火,低温回火、中温回火和高温热处理等对45钢显微组织及布氏硬度的影响规律,结果表明:碳含量是受热处理影响最显著45钢的硬度和强度随碳含量的增加而增加,但塑性和韧性降低。

标签:热处理工艺;金相组织;硬度;45钢1 绪论随着工业化进程的加速和基础设施数量的增加,对不同类型钢的需求及其结构性能要求也越来越高。

目前45钢是结构用钢中使用最广泛的一种钢。

中碳优质钢由于其淬透性差,因此在正常条件下需对其进行淬火和回火以此提高其機械性能。

但其冷塑性适中,退火和正火类型优于淬火和回火。

其适用于生产高强度零件,例如齿轮、轴、活塞销以及机加工零件、锻造零件和冲压零件等不受大应力作用的零件[1]。

45钢是一种主要用于机械零件生产的优质碳素钢,故又称机械零件用钢。

45钢的横温通常高于AC3,热处理后具有良好的力学性能。

由于其重复性较低,断面较大,因此不适用于对工件要求较高机械[2]。

为了研究热处理对45钢组织和布氏硬度的影响,对45钢进行了组织检测和布氏硬度测试,测定了热处理过程中的退火,正火,淬火,低温回火,中温回火和高温回火热处理工艺。

对获得的数据进分析,得出热处理过程对45钢结构和性能的影响规律。

2 热处理工艺2.1热处理工艺概念热处理是将固体金属加热到一定温度以保证所需的绝缘效果,并以适当的速度冷却到室温以改变内部结构从而获得所需性能的过程。

钢的特性不同于材料的微观结构,在高温下由于分子运动强烈,钢的分子分布相对均匀。

在奥氏体化温度下热处理一定时间。

首先将材料成分均质化,然后根据相应的热处理获得所需的结构。

经过各种热处理工艺后,当温度缓慢降低时,钢铁材料中铁和碳的分布受到影响,材料的成分分布不均匀,产生了不同的显微组织[3]。

从均匀分布到不均匀分布,需要时间和扩散速率,但是通常温度越高,扩散速率越高。

然后,通过调整时间和温度,可以有选择地控制元素的不均匀分布以获得不同的组合。

25钢热处理25钢是一种常用的工程结构钢,常用于制造机械零件和构件。

为了提高25钢的力学性能和使用寿命,通常需要对其进行热处理。

本文将介绍25钢的热处理工艺及其对材料性能的影响。

热处理是通过加热和冷却的方式改变材料的组织结构和性能。

对于25钢来说,常用的热处理方法有退火、正火和淬火。

退火是将25钢加热到临界温度以上,然后缓慢冷却至室温。

退火可以消除25钢中的应力和组织缺陷,提高其塑性和韧性。

在退火过程中,25钢的晶粒会长大,晶界清晰,从而提高了材料的强度和韧性。

正火是将25钢加热到临界温度以上,然后快速冷却至适当温度。

正火可以使25钢获得较高的强度和硬度。

正火后的25钢具有细小的晶粒和均匀的组织,能够提高其耐磨性和抗疲劳性能。

淬火是将25钢加热到临界温度以上,然后迅速冷却至室温。

淬火可以使25钢获得高硬度和高强度,但也会导致材料脆性增加。

为了降低脆性,淬火后的25钢通常需要进行回火处理。

回火是将淬火后的25钢加热至较低的温度,然后缓慢冷却。

回火可以降低25钢的硬度,提高韧性和可塑性。

热处理不仅可以改善25钢的力学性能,还可以改变其组织结构,从而影响其耐腐蚀性能和磁性能。

例如,通过适当的热处理工艺,可以提高25钢的耐腐蚀性和耐磨性,延长其使用寿命。

在进行25钢的热处理时,需要控制好加热温度、保温时间和冷却速率。

加热温度过高或保温时间过长会导致晶粒长大和过度回火,从而降低材料的强度和硬度。

冷却速率过快或不均匀会导致应力集中和组织不均匀,影响材料的力学性能和稳定性。

25钢的化学成分和初始组织也会对热处理效果产生影响。

不同的化学成分和初始组织会导致不同的相变和组织演变过程,从而影响25钢的热处理效果。

因此,在进行25钢热处理前,需要对其化学成分和初始组织进行分析和评估,选择合适的热处理工艺参数。

25钢的热处理是提高其力学性能和使用寿命的重要工艺。

通过合理的热处理工艺,可以改善25钢的强度、硬度、韧性、耐腐蚀性和磁性能。

材料成分和热处理工艺对钢的组织与性能的影响预习报告姓名:崔立莹班级:材科1202学号:412301792015年11月材料成分和热处理工艺对钢的组织与性能的影响一、实验目的1. 了解热处理设备和几种热处理工艺的实际操作。

2. 了解材料成分、热处理工艺、组织和性能之间的关系。

3. 培养学生综合运用所学热处理理论知识和实验技术独立分析和解决实际问题的能力。

二、实验材料与设备1. 45(Ф15mm)、40CrNi(Ф13mm)和T8(Ф16mm)钢试样2. 箱式加热炉3. 硬度计4. 金相显微镜以及数码照相系统5. 磨光机及金相砂纸6. 抛光机及抛光液7. 浸蚀剂、酒精、玻璃器皿、竹夹子、脱脂棉、滤纸等三、实验内容及要求本实验采用的钢材有40、40CrNi和T8三种,对于每一种钢材,要求得到如下组织:全班分三组,每组选一种钢材,每人选一种组织进行以下实验:1. 根据所选钢种和组织,综合运用所学的热处理知识,制定合理的(或能得到所要求显微组织的)热处理工艺;2. 按照制定的热处理工艺对钢进行热处理;3. 测定热处理后钢材的性能(硬度、T8钢可作拉伸和冲击实验);4. 制备金相试样,观察组织并记录(照相);5. 总结并讨论实验结果。

本实验要求:1. 每位同学均要首先根据实验总学时和实验要求制定实验方案(包括实验时间的具体安排)。

注意本综合性实验为团队性实验,每位同学均无法单独完成,制定方案和时间安排时要与其他同学协调好;2.在每个同学根据所选钢种和组织制定相应热处理工艺的基础上,以组为单位讨论并协调热处理方案;3. 按照方案进行热处理、性能测定、组织观察与记录;4. 以组为单位分析和总结实验结果,然后再以班为单位分析和总结实验结果。

四、实验准备内容1、箱式电阻炉箱式电阻炉主要由炉体和控制箱两大部分组成。

炉体由炉架和炉壳、炉衬、炉门、电热元件以及炉门提升机构等组成,电热元件多布置在两侧墙和炉底。

[1]图1中给出了炉体结构示意图,控制箱在炉体一侧。

热处理工艺对40Cr 钢组织性能的影响杨在志(宿迁学院 三系 宿迁 223800)摘 要 研究40Cr 钢在不同的热处理工艺下的组织和性能。

结果表明,与普通淬火相比较,亚温淬火在低的加热温度下,使钢具有高的强度和硬度,其淬火和回火后的HRC 分别为56132和52118。

同时亚温淬火后,钢的组织均匀、细小,有少量游离态的铁素体存在,提高材料塑性和韧性,特别是低温冲击性能明显升高,扩大了使用范围。

40Cr 钢亚温淬火后回火组织中,析出的第二相与母相保持了一定的共格关系;是具有一定的取向性。

关键词 热处理 淬火 铁素体 韧性 母相EFFECT OF MICR OSTRUCTURE AN D PR OPERTIES T O 40Cr STEE L FORDIFFERENT HEAT TECHN OLOGIESYa ng Zaizhi(Three Depart ment ,College of Suqian Suqian 223800)ABSTRACT Microstructure and properties of 40Cr steel are studied by different heat treatment technologies 1As a result ,comparing with conventionally heat treatment technology ,40Cr steel have higher hardness and intensity by intercritical quenching ,the HRC hardness after quenching and tempering is respectively 56132and 521181At the same time ,microstructure of steel by intercritical quenching is very uniformity and little ,exiting a spot of ferrite on the edge of martinsite 1These make for toughness ,especially for impact toughness at the low temperature ,enhanced obviously 1The field of application is wide 1The second phase of separating out martinsite by intercritical quenching and high temperature tempering keep with the coherent character to matrix ,and crystalline hold on tropism 1KE Y WOR DS heat treatment intercritical quenching ferrite toughness matrix作 者:杨在志 男 1978年出生 硕士研究生 助教Email :yangzaizhi0217@1631com 收稿日期:2007-06-18 40Cr 钢是一种低淬透性调制钢,也是我国目前应用最广泛的合金调制钢。