无铅喷锡工艺流程及参数

- 格式:doc

- 大小:77.50 KB

- 文档页数:2

无铅喷锡机培训资料一、设备基本规格二、流程图(见图)三、故障排除若操作时发现锡炉温控器无法达到操作温度时,故障因素如下:加热器故障或欠相;动力线路断路;温控器的感受温针故障或导线破皮;电磁接触器故障;温控器故障(改换时内部设定须一致);电源欠相或有电压不足;锡炉分为两组加热,下锡炉加热开关未开启。

若操作时发现搅拌槽温控器无法达到操作温度时,故障因素如下:加热器已故障或欠相;温控器的感温针故障或导线破皮;动力线路断路;电磁接触器故障;温控器故障(改换时内部设定须一致)。

槽内的锡面高度太低,感温针无法感应。

搅拌泵被积碳堵塞,导致溢流量不足,而使主锡炉回流不佳搅拌不均匀。

若操作时发现前后风刀温控器无法达到操作温度时,故障因素如下:加热器故障或欠相;温控器的感温针故障或导线破皮;动力线断路(押接端子损坏,搭接片熔断);电磁接触器故障;气源压力超出8KG使得平常的微量风过大;温控器故障;热风箱管路至风刀口之间漏气(石棉垫片或高压垫软管破裂)。

开机时发现锡液面无法建立:搅拌马达没有启动,故障因素如下:SW6故障;积热电路跳脱(是否有锡块未熔化);搅拌温控ALR设定过高;马达故障。

传动轴没有转动,故障因素如下:锡温过低;皮带轮松脱。

上述条件正常时锡通道堵塞;锡量太少。

按下启动开关后,升降臂无法动作:升降定位阀未开启;START启动开关故障或电线的接点松脱;SW6搅拌马达未启动;RELAY[RY1]故障;升降电磁阀故障;STOP停止开关未放开。

升降臂下降无法上升:浸锡时间计时器故障;(DOWN)下限动开关故障;RELAY[RY2]故障;线圈磁铁芯污垢卡死;电磁阀线圈烧毁;吊臂未下降到定位,没有压住限动开关杆。

升降臂升降时不平稳:润滑油不足;气缸漏气,气缸杆有异物卡住;调速器损坏;升降通道面有杂物。

风刀无法喷气:线圈烧毁(由通电时,电磁阀则排气孔无法排气判定),对策:改换新线圈。

线圈磁铁芯被污垢卡死,对策:拆下铁芯,清除污垢后,重新装回即可使用。

无铅喷锡工艺流程解析

表面处理工艺:

目前我司实际生产的表面处理有:①无铅喷锡、②沉银、③OSP、④沉金、⑤电金、⑥镀金手指;其表面处理主要根据客户需求在绿油后的裸铜待焊面上进行处理,并在铜面上长成一层物质,防止氧化或硫化;在电子零件组装焊接时加强元器件与焊点的结合力及通导传递能力。

本次主要介绍①无铅喷锡、②沉银、③OSP、④沉金工艺。

无铅喷锡工艺流程:

热风整平又称喷锡,将电路板浸入熔融的焊料中,再利用热风将印制板表面及金属化孔内的多余焊料吹掉,从而得一个平滑、均匀光亮的焊料涂覆层—锡;无铅喷锡(含铅小于0.1%)

沉银工艺流程:

银是一种白色、柔软易延展且可锻铸的金属元素,其在任何物质上皆具有最佳的热力及电传导性;银可轻易的被溶解成离子溶液镀于需覆盖银金属的物质表层,浸镀银制程便是作为电路板得到银金属的方式,板面沉积的银厚仅约为0.1-0.5um

OSP工艺流程:

有机保焊剂(简称OSP)的功能就是在绿油后的裸铜待焊面上进行涂布处理,并在铜面上长成一层有机铜错化物的皮膜。

沉金工艺流程:

在绿油后的裸铜待焊面上进行化学处理,使铜面上长成一层薄金,金纯度99.99%,硬度低于80 Knoop,密度19.3g/cm2。

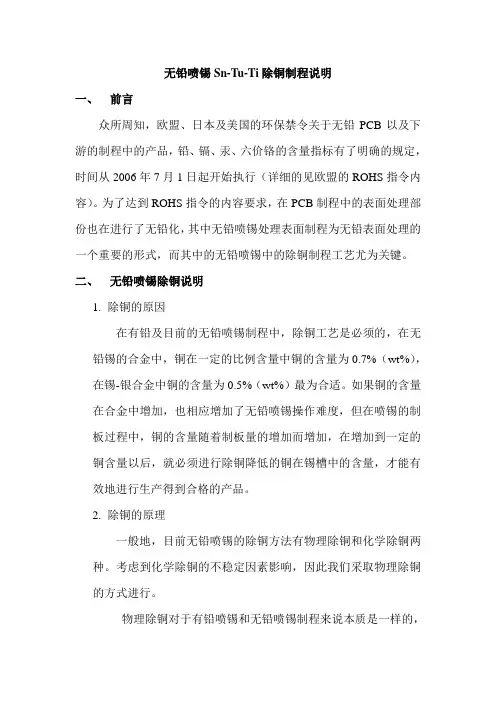

无铅喷锡Sn-Tu-Ti除铜制程说明一、前言众所周知,欧盟、日本及美国的环保禁令关于无铅PCB以及下游的制程中的产品,铅、镉、汞、六价铬的含量指标有了明确的规定,时间从2006年7月1日起开始执行(详细的见欧盟的ROHS指令内容)。

为了达到ROHS指令的内容要求,在PCB制程中的表面处理部份也在进行了无铅化,其中无铅喷锡处理表面制程为无铅表面处理的一个重要的形式,而其中的无铅喷锡中的除铜制程工艺尤为关键。

二、无铅喷锡除铜说明1.除铜的原因在有铅及目前的无铅喷锡制程中,除铜工艺是必须的,在无铅锡的合金中,铜在一定的比例含量中铜的含量为0.7%(wt%),在锡-银合金中铜的含量为0.5%(wt%)最为合适。

如果铜的含量在合金中增加,也相应增加了无铅喷锡操作难度,但在喷锡的制板过程中,铜的含量随着制板量的增加而增加,在增加到一定的铜含量以后,就必须进行除铜降低的铜在锡槽中的含量,才能有效地进行生产得到合格的产品。

2.除铜的原理一般地,目前无铅喷锡的除铜方法有物理除铜和化学除铜两种。

考虑到化学除铜的不稳定因素影响,因此我们采取物理除铜的方式进行。

物理除铜对于有铅喷锡和无铅喷锡制程来说本质是一样的,但方式截然不同,因为形成铜晶的锡铜合金分析出为高铜含量的晶体,铜晶密度为7.3g/cm3,有铅锡(63/37)的密度7.6g/ cm3,无铅锡的密度为7.2g/ cm3。

因此在有铅锡中的铜晶是浮在表面,可以用漏匙即可捞出;相比之下,无铅锡中的铜晶的密度比母液的密度稍大,因此,铜晶是下沉或稍微悬浮在槽的下方,造成除铜的不方便。

在Sn-Tu-Ti合金体系中,我司针对铜晶的物理特性,通过对铜晶析出增加相应的催化剂,使铜晶的“聚合力”增加,静止状态下析出增加,使除铜的效率增加。

3.除铜的工艺要求无铅喷锡的物理除铜工艺中,由于无铅喷锡自身的工艺时间不长,也只有三年多时间,在工艺上、操作上、执行上有待完善的地方,特别是除铜工艺,有待更好的研究及摸索。

一、锡膏丝印工艺要求1、解冻、搅拌首先从冷藏库中取出锡膏解冻至少4小时,然后进行搅拌,搅拌时间为机械2分钟,人手3分钟,搅拌是为了使存放于库中的锡膏产生物理分离或因使用回收造成金属含量偏高使之还原,目前无铅锡膏Sn/Ag3.0/Cu0.5代替合金,比重为7.3,Sn63/Pb37合金比重为8.5因此无铅锡膏搅拌分离时间可以比含铅锡膏短。

2、模板不锈钢激光开口,厚度80-150目(0.1-0.25mm)、铜及电铸Ni模析均可使用。

3、刮刀硬质橡胶(聚胺甲酸酯刮刀)及不锈钢金属刮刀。

4、刮刀速度\角度每秒2cm-12cm。

(视PCB元器件大小和密度确定);角度:35-65℃。

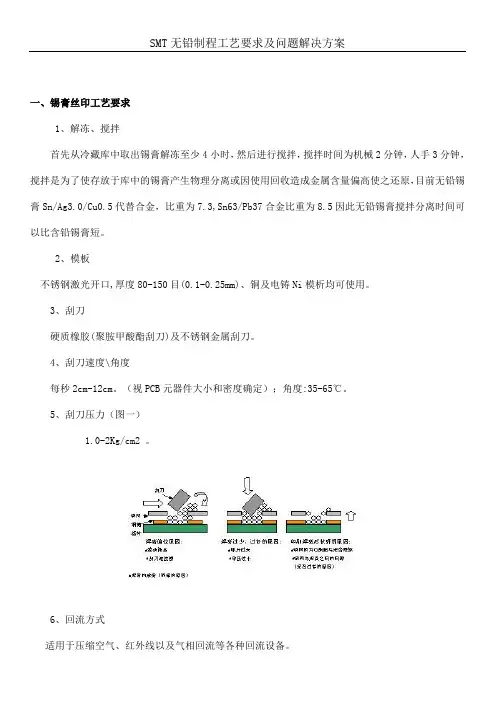

5、刮刀压力(图一)1.0-2Kg/cm2 。

6、回流方式适用于压缩空气、红外线以及气相回流等各种回流设备。

7、工艺要求锡膏丝印工艺包括4个主要工序,分别为对位、充填、整平和释放。

要把整个工作做好,在基板上有一定的要求。

基板需够平,焊盘间尺寸准确和稳定,焊盘的设计应该配合丝印钢网,并有良好的基准点设计来协助自动定位对中,此外基板上的标签油印不能影响丝印部分,基板的设计必需方便丝印机的自动上下板,外型和厚度不能影响丝印时所需要的平整度等。

8、回流焊接工艺回流焊接工艺是目前最常用的焊接技术,回流焊接工艺的关键在于调较设置温度曲线。

温度曲线必需配合所采用的不同厂家的锡膏产品要求。

二、回流焊温度曲线本文推荐的无铅回流焊优化工艺曲线说明(如图二):推荐的工艺曲线上的四个重要点:1、预热区升温速度尽量慢一些(选择数值2-3℃/s),以便控制由锡膏的塌边而造成的焊点桥接、焊球等。

2、活性区要求必须在(45-90sec、120-160℃)范围内,以便控制PCB基板的温差及焊剂性能变化等因数而发生回流焊时的不良。

3、焊接的最高温度在230℃以上保持20-30sec,以保证焊接的湿润性。

4、冷却速度选择在-4℃/s。

回流温度曲线如下:(图二)图二中红色曲线推荐对焊点亮度要求的客户回流曲线湿度变化说明:1、焊锡膏的焊剂在湿度升至100℃时开始熔化(开始进入活性时期),焊锡膏在活化区的主要作用是将被焊物表面的氧化层去掉,如果活性区的时间过长,焊剂会蒸发挥过快,也会造成焊点表面不光滑,有颗粒状。

无铅喷锡Sn-Tu-Ti除铜制程说明一、前言众所周知,欧盟、日本及美国的环保禁令关于无铅PCB以及下游的制程中的产品,铅、镉、汞、六价铬的含量指标有了明确的规定,时间从2006年7月1日起开始执行(详细的见欧盟的ROHS指令内容)。

为了达到ROHS指令的内容要求,在PCB制程中的表面处理部份也在进行了无铅化,其中无铅喷锡处理表面制程为无铅表面处理的一个重要的形式,而其中的无铅喷锡中的除铜制程工艺尤为关键。

二、无铅喷锡除铜说明1.除铜的原因在有铅及目前的无铅喷锡制程中,除铜工艺是必须的,在无铅锡的合金中,铜在一定的比例含量中铜的含量为0.7%(wt%),在锡-银合金中铜的含量为0.5%(wt%)最为合适。

如果铜的含量在合金中增加,也相应增加了无铅喷锡操作难度,但在喷锡的制板过程中,铜的含量随着制板量的增加而增加,在增加到一定的铜含量以后,就必须进行除铜降低的铜在锡槽中的含量,才能有效地进行生产得到合格的产品。

2.除铜的原理一般地,目前无铅喷锡的除铜方法有物理除铜和化学除铜两种。

考虑到化学除铜的不稳定因素影响,因此我们采取物理除铜的方式进行。

物理除铜对于有铅喷锡和无铅喷锡制程来说本质是一样的,但方式截然不同,因为形成铜晶的锡铜合金分析出为高铜含量的晶体,铜晶密度为7.3g/cm3,有铅锡(63/37)的密度7.6g/ cm3,无铅锡的密度为7.2g/ cm3。

因此在有铅锡中的铜晶是浮在表面,可以用漏匙即可捞出;相比之下,无铅锡中的铜晶的密度比母液的密度稍大,因此,铜晶是下沉或稍微悬浮在槽的下方,造成除铜的不方便。

在Sn-Tu-Ti合金体系中,我司针对铜晶的物理特性,通过对铜晶析出增加相应的催化剂,使铜晶的“聚合力”增加,静止状态下析出增加,使除铜的效率增加。

3.除铜的工艺要求无铅喷锡的物理除铜工艺中,由于无铅喷锡自身的工艺时间不长,也只有三年多时间,在工艺上、操作上、执行上有待完善的地方,特别是除铜工艺,有待更好的研究及摸索。

无铅喷锡SMT上锡不良的几种分析思路无铅喷锡在SMT上锡不良的几种分析思路1、无铅喷锡的历史演变:热风整平作为一种PCB焊锡面的表面处理方式在PCB行业已广泛应用了数十年,然而自WEEE(Waste from Electrical and Electronic Equipment)和ROHS(Restriction of Use of Hazardous Substances)的先后出台,所有电子产品无铅化的转变让所有人意识到有铅制程的气数已尽。

国内也于2007年6月份开始了无铅化的进程推进,无铅的表面处理方式也随之发展。

于是出现了多种无铅表面处理方式:(1)化学浸镍金(ENIG:Electroless Nickel and Immersion Gold)。

(2)化学浸锡(I-Tin:Immersion Tin)。

(3)化学浸银(I.Ag:Immersion Sliver)。

(4)有机保护膜(OSP:Organic Solderability Preservatives)。

(5)无铅焊料热风整平(HASL:Tot Air Solder Levelling)。

本文重点介绍此种表面处理方法在SMT生产过程中上锡不良的几种因素及处理对策。

2、无铅喷锡的工艺方法:要解决无铅喷锡在SMT生产时出现上锡不良,首先得对无铅喷锡工艺有个详细的了解。

下面介绍的为无铅喷锡工艺方法。

无喷锡分为垂直喷锡和水平喷锡两种,其主要作用为:A、防治裸铜面氧化;B、保持焊锡性。

喷锡的工艺流程为:前清洗处理→预热→助焊剂涂覆→垂直喷锡→热风刀刮锡→冷却→后清洗处理A.前清洗处理:主要是微蚀铜面清洗,微蚀深度一般在0.75-1.0微米,同时将附着的有机污染物除去,使铜面真正的清洁,和融锡有效接触,而迅速的生成IMC;微蚀的均匀会使铜面有良好的焊锡性;水洗后热风快速吹干;B.预热及助焊剂涂敷预热带一般是上下约1.2米长或4英尺长的红外加热管,板子传输速度取决于板子的大小,厚度和其复杂性;‘60mil(1.5mm)板子速度一般在4.6-9.0m/min之间;板面温度达到130-160度之间进行助焊剂涂敷,双面涂敷,可以用盐酸作为活化的助焊剂;预热放在助焊剂涂布以前可以有效防止预热段的金属部分不至于因为滴到助焊剂而生锈或烧坏;C.沾锡焊锡:融锡槽中含锡量约430公斤左右,为纯锡或SN100C共熔eutectic组成的焊锡合金,温度维持在260度左右;为避免焊锡与空气接触而滋生氧化浮渣,在焊锡炉的融锡便面故意浮有一层乙二醇的油类,该油类应考虑与助焊剂之间的兼容性compatible;板子通过传输轮滚动传输速度约9.1m/min,在锡炉区有三排上下滚轮,停留时间仅约2秒;前后两组滚轮之间的跨度为6英寸,滚轮长度为24英寸以上,故可以处理的板面上限为24英寸;上下风刀劲吹,上下风刀之间的间距为15-30mil,风刀与垂直方向的月呈2-5度倾斜有利于吹去孔内的锡及板面的锡堆;D.热风压力设定的相关因素:板子厚度,焊盘的间距,焊盘的外形,沾锡的厚度(垂直喷锡中为了防止风刀与已变形的板面发生刮伤,风刀与板面之间的距离相当宽,故容易造成焊盘锡面的不平)E.冷却与后清洗处理:先用冷风在约1.8米的气床上由下向上吹,而将板面浮起,下表面先冷却,继续在约1.2米转轮承载区用冷风从上至下吹;清洁处理除去助焊剂残渣同时也不会带来太大的热震荡thermal shock3、无铅喷锡PCB的几个关键点:A.水平喷锡的厚度:2.54um(100mil),5.08 um (200mil),7.62 um (300mil),可以通过微切片测定锡厚:细抛光后用微蚀方法找出铜锡合金之间的IMC厚度,微蚀药水的简单配制:双氧水与氨水1:3的体积比微蚀10-15秒钟;IMC的厚度一次喷锡一般在6微英寸(0.32um),2次在8个微英寸左右(0.447um);喷锡厚度可以用x-ray荧光测厚仪测定.B.喷锡厚度与风刀的关系:焊盘上能够保留的锡厚受两种作用力因素影响:a.表面张力surface tension决定最后平衡后的着锡厚度,焊盘的面积大时,其固化后着锡的厚度也较高b.风刀的压力;风刀压力大,最后着锡的厚度也会降低,外形较小的焊盘其表面张力通常比较大,可耐得住热风刀的推刮,故可以留下较厚的焊锡;外形较大的焊盘,表面张力较小,热风刀会刮去较多的锡,仅在焊盘末端留下较小的锡冠cresb;C.通孔壁上的锡厚:孔壁上由内层平环引出或延伸者,会造成一座散热座heat sink效应,使喷上的融锡比较容易冷却固化,固锡层较厚.一般无孔内平环的镀通孔内孔内所能保持的锡厚与通孔的纵横比似乎并无明显的关联;孔拐角处锡厚约0.75微米30微英寸左右,从孔两端转拐角到孔中心,锡厚渐增;孔径的缩减量约为18-30微米,以孔中央缩小得最为显着,该处沾锡层最厚;D. 喷锡完后的PCB表面俯视图:E. 喷锡完后的PCB纵切面图:4、IMC Intermetallic compound:对无铅喷锡有个基本概念后,在无铅喷锡的过程中,IMC是喷锡能完成的关键因素,因此本节来对IMC 进行解读。

pcb喷锡工艺PCB喷锡工艺是电子制造中常用的一种工艺,它主要用于保护电路板的焊盘,增强导电性和耐腐蚀性。

本文将从喷锡工艺的原理、工艺流程、优缺点以及常见问题等方面进行阐述。

一、喷锡工艺的原理PCB喷锡工艺是在电路板的焊盘上喷涂一层锡膏,然后通过热风吹焊的方式使锡膏熔化,与焊盘和元器件引脚连接起来。

喷锡工艺通常使用的是无铅锡膏,以符合环保要求。

二、喷锡工艺的流程1. 准备工作:包括准备好需要喷锡的电路板、锡膏、喷锡设备等。

2. 调试设备:根据电路板的要求,调整喷锡设备的参数,如喷嘴的喷涂速度、压力等。

3. 喷锡:将锡膏加载到喷锡设备中,将电路板放置在工作台上,通过控制设备喷嘴的移动,将锡膏均匀地喷涂在焊盘上。

4. 固化:喷涂完成后,将电路板送入固化炉中,通过加热使锡膏熔化并与焊盘连接。

5. 检测:固化完成后,对喷锡后的焊盘进行检测,主要包括焊盘的涂覆厚度、涂覆均匀性、焊盘与元器件引脚的连接情况等。

6. 清洗:对检测合格的电路板进行清洗,去除多余的锡膏和杂质。

7. 包装:清洗完成后,将电路板进行包装,以便后续的运输和使用。

三、喷锡工艺的优缺点1. 优点:(1)喷锡工艺适用于多种类型的电路板,包括单面板、双面板和多层板等。

(2)喷锡工艺可以实现高效、自动化的生产,提高生产效率。

(3)喷锡工艺可以保护焊盘,防止氧化和腐蚀,提高焊接质量和可靠性。

(4)喷锡工艺使用的是无铅锡膏,符合环保要求。

2. 缺点:(1)喷锡工艺对喷嘴的要求较高,需要定期进行清洗和维护,以保证喷涂质量。

(2)喷锡工艺的成本较高,主要包括锡膏和设备的投入成本。

四、常见问题及解决方法1. 喷嘴堵塞:喷锡设备的喷嘴可能会被锡膏堵塞,导致喷涂不均匀或中断。

解决方法是定期清洗喷嘴,确保畅通。

2. 锡膏过多或过少:喷涂时,锡膏的涂覆厚度不均匀,可能会影响焊接质量。

解决方法是调整喷锡设备的参数,确保锡膏的涂覆均匀。

3. 焊盘浸锡不良:焊盘的涂覆厚度不足或涂覆不均匀,可能会导致焊盘与元器件引脚连接不牢固。

喷锡工艺参数与流程培训前言喷锡工艺是电子制造中常用的一种表面处理方法,其作用是在电子元器件的表面形成一层锡层,以提高元器件的耐腐蚀性和焊接性能。

本文将介绍喷锡工艺的参数设置和流程步骤,以帮助大家更好地了解和掌握喷锡工艺。

喷锡工艺参数设置喷锡工艺的质量和效果与参数的设置密切相关,以下是常见的喷锡工艺参数设置:1. 温度喷锡所需的温度一般在220℃至260℃之间。

温度过高可能造成锡粒太细或结块,温度过低则可能造成锡粒不均匀或没有附着在表面上。

2. 压力喷锡的压力一般在3至4巴之间。

过高的压力可能会导致锡粒溅射过多,过低的压力则可能导致锡粒无法均匀地喷洒在表面上。

3. 喷嘴距离喷嘴距离是指喷嘴与工件表面的距离,一般应在20至30厘米之间。

喷嘴距离太远会导致锡粒无法均匀喷洒在表面上,距离太近则可能导致锡粒过度堆积或无法均匀喷洒。

4. 喷锡速度喷锡速度是指喷锡的速度,一般应控制在30至60厘米/秒。

速度过快可能导致锡粒无法均匀喷洒在表面上,速度过慢则可能导致锡粒堆积在一处。

5. 喷锡面积喷锡面积是指喷锡的范围,一般应根据工件的大小和形状来确定。

过大的喷锡面积可能导致喷锡不均匀,过小的喷锡面积则可能导致喷锡不完全。

喷锡工艺流程步骤下面介绍了一般的喷锡工艺流程步骤:1. 准备工作首先,需要将需要喷锡的电子元器件准备好,包括清洁表面和确保无尘、无油污等。

同时,准备好适当的锡粒和喷锡设备。

2. 参数设置根据喷锡工艺参数设置的要求,设置好喷锡设备的温度、压力、喷嘴距离、喷锡速度等参数。

3. 喷锡操作将准备好的电子元器件放置在工作台上,根据喷锡工艺的要求,将喷嘴对准表面,并保持适当的喷嘴距离和喷锡速度,开始进行喷锡操作。

4. 检查和修正在喷锡完成后,对喷锡的效果进行检查。

如果发现喷锡不均匀、有漏喷或其他问题,可以根据需要进行修正,例如调整参数或重新进行喷锡。

5. 后处理喷锡完成后,需要进行喷锡残留物的处理,如清洗残留的锡粒或喷头。

无铅喷锡工艺流程及参数

一、放板

1.板与板之间的间隔距离在 1″以上

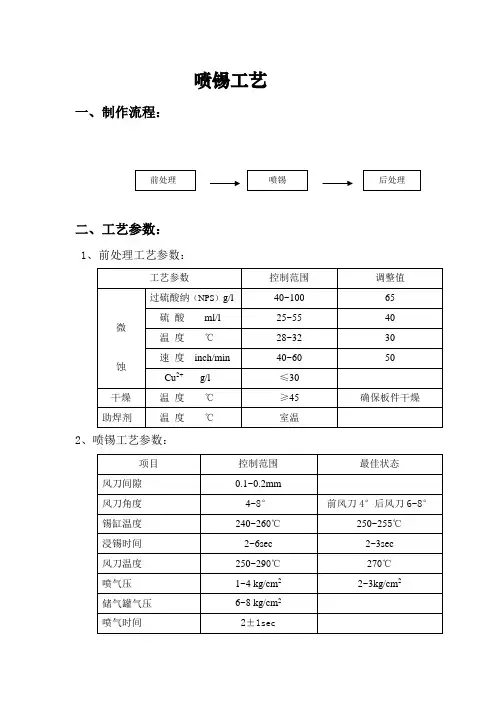

二、微蚀

1.NPS 浓度: 60±20g/l

2.H2SO4浓度: 5 ±1ml/l

3.温度: 35 ±10℃

4.速度: 1.5-4.8m/min

三、溢流水洗 : 水洗压力 2.0 ±0.5 kg/cm 2

四、轻擦洗板 : 电流 1.8-3A

五、加压水洗:压力 2.0 ±0.5 kg/cm 2

六、水刀洗:压力 2.0 ±0.5 kg/cm 2

七、八、九、十、十一、

2 加压水洗:压力 2.0 ±0.5 kg/cm

吸干

强风吹干

检查

十二、辘松香

十三、无铅喷锡

1.锡缸温度于 260±5 C

2.锡缸内铜含量控制范围: Cu2+ 1.0%

3.浸锡时间: 2-8 Sec

TINSOURCE TECHNOLOGY (SHENZHEN) Co.,Ltd

4.风刀压力: 1.5 ±4 kg/cm 2十四、热水洗:温度 65±10℃十五、轻擦洗板:电流 1.8-3

十六、十七、加压水洗:压力 2.0 ±0.5 kg/cm 2 高压水洗:压力4±1 kg/cm 2

十八、清水洗

十九、吸干

二十、强风吹干

二十一、热风吹干:温度80℃

二十二、收板

TINSOURCE TECHNOLOGY (SHENZHEN) Co.,Ltd。

无铅锡锭的生产工艺流程包括以下几个步骤:The production process of lead-free tin ingots includes the following steps:1. Raw material preparation: Select high-purity lead-free tin (usually requiring a purity of more than 99.9%) as raw material.2. Ingot treatment: Add the lead and tin raw materials into the furnace and heat them to melt them. Furnaces usually use electric furnaces or flame-heated furnaces. During the heating process, some fluxes can be added to improve the melting effect and purity, such as copper oxide or ammonium chloride.3. Filtration: Filter the molten lead-tin liquid through a filter or sedimentation tank to remove impurities and bubbles.4. Solidification: Pour the filtered tin liquid into the prepared mold and wait for it to cool and solidify. A continuous casting machine can also be used for continuous solidification.5. Removal of residue: After the tin ingot solidifies, mechanical or chemical methods can be used to remove residue and oxides on the surface of the ingot.6. Inspection and packaging: Conduct quality inspection on the produced lead-free tin ingots, including testing the size, weight, purity and other indicators of the ingots. Qualified ingots are graded, packaged, stored or sold.Note: Throughout the production process, the melting temperature, melting time and raw material purity need to be strictly controlled to ensure the production of lead-free tin ingots that meet quality requirements. In addition, necessary safety measures need to be taken to avoid hazards such as lead poisoning.中文版:1.原料准备:选择高纯度的无铅锡(通常要求纯度达到99.9%以上)作为原料。

喷锡工序工艺培训教材一、喷锡简介1。

1基本概念喷锡、又称热平整平(HASL),是在铜表面上涂覆一层锡铅合金,防止铜面氧化进而为后续装配制程提供良好的焊接基地。

为什么叫热风整平呢?它实际上是把浸焊和热风整平二者结合起来,在印制板金属化孔内和印制导线上涂覆共晶焊料的工艺。

其过程是先在印制板上浸上助焊剂,随后在溶融的焊料里浸涂,最后在两片风刀之间通过,用风刀中的热压缩空气把印制板上的多余焊料吹掉,同时排除金属孔内的多余焊料,从而得到一个光亮,平整,均匀的焊料涂层.1.2特点用热风整平进行的焊料涂覆的最突出的优点是涂层组成始终保持不变,印制线路边缘可以得到完全保护。

热风整平相对其它表面处理成本较低,工艺成熟,可焊性能好,但其表面没有沉镍金和OSP平整,所以一般只应用于焊接。

热风整平技术是目前应用较为成熟的工艺,但因为其工艺处在一个高温高压的动态环境中,品质难以控制稳定。

二、喷锡流程及原理2.1流程包红胶→冷辘→焗板→热辘→入板→微蚀→水洗→干板→过松香→喷锡→浮床→热水洗→磨刷洗板→水洗→干板→出板。

注:加框的为有金手指的喷锡板所需步骤.2。

2原理喷锡的基本过程是焊垫通过助焊剂与高温锡形成铜锡合金(IMC),然后通过高温、高压气体达到焊垫平整的目的。

1.前处理:获得清洁、新鲜的焊盘。

2.干板:获得清洁,干燥的PCB,吹干板面和孔内的的水珠。

3.助焊剂或松香机作用是:a.清洁铜面,降低锡铅的内聚力,使焊垫平整;b。

助焊剂为微酸性,水溶、腐蚀性低,易清洗。

c.传热介质,使熔锡与铜面迅速形成铜锡合金。

4.锡炉和风刀是的关键部分作用:涂覆焊锡和焊垫的整平;锡铅液表面浮盖一层高温油,作用是防止锡液氧化,增加润滑;锥形传动滚轮(行辘),避免板面触痕,锡液温度控制很严格,太高易甩绿油或爆板,太低易出现锡面粗糙、桥接等。

风压、风温、风刀角度,行板速度也都视不同情况严格控制。

5.空气浮床的作用:冷却板子,避免焊垫有触痕。

无铅喷锡工艺流程及参数

一、放板

1.板与板之间的间隔距离在1″以上

二、微蚀

1.NPS浓度:60±20g/l

2.H2SO4浓度: 5±1ml/l

3.温度: 35±10℃

4.速度:1.5-4.8m/min

三、溢流水洗 :水洗压力2.0±0.5 kg/cm2

四、轻擦洗板:电流1.8-3A

五、加压水洗:压力2.0±0.5 kg/cm2

六、水刀洗:压力2.0±0.5 kg/cm2

七、加压水洗:压力2.0±0.5 kg/cm2

八、清水洗

九、吸干

十、强风吹干

十一、检查

十二、辘松香

十三、无铅喷锡

1.锡缸温度于260±5︒C

2.锡缸内铜含量控制范围:Cu2+<1.0%

3.浸锡时间:2-8 Sec

TINSOURCE TECHNOLOGY (SHENZHEN) Co.,Ltd

4.风刀压力:1.5±4 kg/cm2

十四、热水洗:温度65±10℃

十五、轻擦洗板:电流1.8-3

十六、加压水洗:压力2.0±0.5 kg/cm2

十七、高压水洗:压力4±1 kg/cm2

十八、清水洗

十九、吸干

二十、强风吹干

二十一、热风吹干:温度80℃

二十二、收板

TINSOURCE TECHNOLOGY (SHENZHEN) Co.,Ltd。