国内外航空喷丸技术与装备发展_张炜

- 格式:pdf

- 大小:834.58 KB

- 文档页数:4

企业巡礼国产航空发动机打破法国技术封锁——豪克能技术应用获突破据报道,山东某机电科技有限公司与中国工程院院士赵振业共同合作研 发,通过采用该公司豪克能技术加工最 新研发的国产航空发动机轴承,经技术 检测证明其疲劳寿命达到了德国FAG 航空轴承的22倍。

FAG 隶属德国舍弗勒集团,为世界航空发动机轴承的顶级制造商。

该项报道立即引起了军事观察家的强烈兴趣。

豪克能技术是一种什么技术?它是不是真的有这么神奇的功效呢?能否应用于其它的国防科技领域呢?本文根据国内外公开资料对所谓的豪克能技术做一浅析。

从公开资料分析推断,豪克能实际上是一种超声表面强化技术,它将超声波振动引入到表面强化工艺中,实现了超声加工技术和传统表面强化技术的优势互补,大幅提高了表面加工的生产效率。

超声表面强化技术在国际上也是一种新技术。

据国外资料称,法国于1996年开 始超声喷丸技术的研究,1999年首次展示了超声波喷丸强化设备,并于同年在该国的航空航天及原子能工业得到应 用,但该技术对我国技术封锁。

该公司 称,豪克能技术将金属工件的表面粗糙 度比传统的车削、铳削等金切加工方式 提高了 3个技术等级,可达Ra0.2以下,中国军转民18匸企业巡礼E auMjnnwsl%外表面可达光面;同时工件表面显微硬度提咼20%以上;己看不见工件的表面刀纹、应力集中等缺陷;工件的耐腐蚀性提高40%以上,耐磨性提高50%以上。

该公司称,豪克能技术及设备己广泛地应用于航空航天的许多领域,比如国家航天探月工程,卫星制造,飞机、发动机关键部件制造等。

航空发动机上焊接构件的残余应力控制是非常严格的,在业内有不能让飞机带应力上天的说法。

沈阳某航空发动机公司经过十几个月的各项性能试验证明:豪克能消除焊接应力设备完全达到对航空发动机焊接构件消除残余应力的要求,并可以应用到发动机的生产和维修中。

某型涡扇发动机机匣经豪克能技术加工后,不仅提高了该工件的表面粗糙度,减小了应力集中点,而且重点是消除了关键部位的拉应力并预置几百兆帕的压应力,使其疲劳寿命大大延长,满足了长寿命使用的要求。

2024年喷丸市场发展现状引言喷丸技术作为一种表面处理技术,已经广泛应用于各个行业。

随着工业化进程的加快和市场需求的增长,喷丸市场得到了快速的发展。

本文将对喷丸市场的发展现状进行分析和总结。

喷丸技术概述喷丸技术是一种通过喷射高速喷丸剂(例如磨料、砂子等)对物体表面进行冲击,以达到表面清洁、去除污染、增强粘附能力等目的的一种工艺。

喷丸技术可分为压力喷丸和离心喷丸两种形式。

喷丸市场的应用领域汽车制造业喷丸技术在汽车制造业中的应用非常广泛。

首先,喷丸技术可以用于汽车零部件的表面处理,如发动机缸盖、汽缸套等。

其次,喷丸技术还可以用于汽车钣金件的表面处理,提高涂装的附着力和耐腐蚀性。

航空航天业在航空航天业中,喷丸技术主要用于航空发动机和飞机零部件的表面处理。

航空发动机的高温和高速运转要求其零部件表面具有一定的强度和耐磨性,而喷丸技术可以提供这种功能。

此外,喷丸技术还可以用于航空航天设备的修复和翻新。

钢结构建筑在钢结构建筑领域,喷丸技术主要用于钢结构的防腐蚀处理。

钢结构建筑容易受到氧化和腐蚀的影响,而喷丸技术可以去除表面的氧化层和杂质,然后施加一层防腐蚀涂料,从而延长钢结构的使用寿命。

其他领域此外,喷丸技术还在许多其他领域得到应用,如机械制造、船舶制造、管道清洗等。

随着技术的发展和创新,喷丸技术在更多领域的应用将会被探索和发展。

喷丸市场的发展趋势技术创新随着喷丸技术的发展,技术创新成为喷丸市场的重要驱动力。

例如,高压液体喷射技术、激光喷射技术等新兴技术的出现,不仅提升了喷丸效果,而且增加了操作的便捷性和灵活性。

环保要求在当前环保意识不断提高的背景下,喷丸技术的环境友好性越来越受到关注。

喷丸市场将向着低能耗、低污染的方向发展,推动环保型喷丸设备的研发和应用。

自动化程度提高随着自动化技术的发展和应用,喷丸市场正向着更高的自动化程度迈进。

自动化喷丸设备的出现减少了人工操作,提高了生产效率和工作安全性,降低了成本。

第13卷第3期2006年6月塑性工程学报JOURNAL OF PLAST ICITY ENGINEERINGVol 113 No 13Jun 1 2006先进喷丸成形技术及其应用与发展(北京航空制造工程研究所,北京 100024)曾元松 黄 遐 李志强摘 要:介绍了包括预应力喷丸成形技术、数字化喷丸成形技术、双面喷丸成形技术、激光喷丸成形技术、超声喷丸成形技术和高压水喷丸成形技术等新型喷丸技术,并对这些喷丸技术的基本原理、研究和应用现状以及发展趋势进行了分析,对我国开展喷丸成形技术的研究和开发具有指导意义。

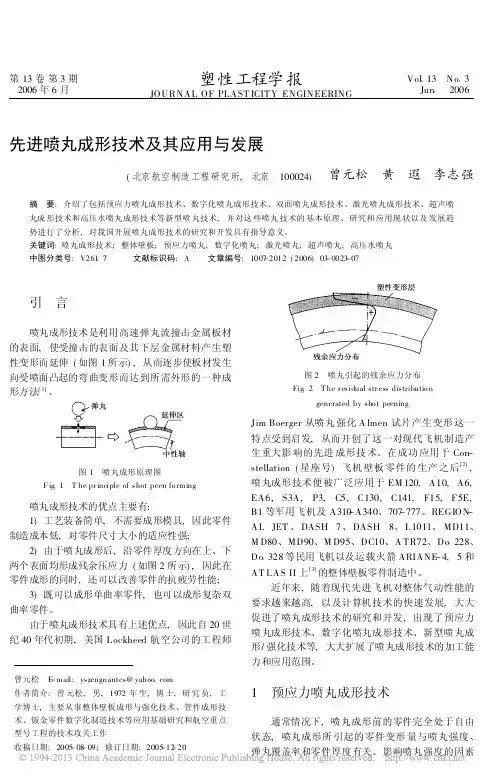

关键词:喷丸成形技术;整体壁板;预应力喷丸;数字化喷丸;激光喷丸;超声喷丸;高压水喷丸中图分类号:V26117 文献标识码:A 文章编号:1007-2012(2006)03-0023-07曾元松 E -mail:yszengnantes@yahoo 1com作者简介:曾元松,男,1972年生,博士,研究员,工学博士,主要从事整体壁板成形与强化技术、管件成形技术、钣金零件数字化制造技术等应用基础研究和航空重点型号工程的技术攻关工作收稿日期:2005-08-09;修订日期:2005-12-20引 言喷丸成形技术是利用高速弹丸流撞击金属板材的表面,使受撞击的表面及其下层金属材料产生塑性变形而延伸(如图1所示),从而逐步使板材发生向受喷面凸起的弯曲变形而达到所需外形的一种成形方法[1]。

图1 喷丸成形原理图F ig 11 T he pr inciple of shot peen fo rming喷丸成形技术的优点主要有:1)工艺装备简单,不需要成形模具,因此零件制造成本低,对零件尺寸大小的适应性强;2)由于喷丸成形后,沿零件厚度方向在上、下两个表面均形成残余压应力(如图2所示),因此在零件成形的同时,还可以改善零件的抗疲劳性能;3)既可以成形单曲率零件,也可以成形复杂双曲率零件。

由于喷丸成形技术具有上述优点,因此自20世纪40年代初期,美国Lockheed 航空公司的工程师图2 喷丸引起的残余应力分布Fig 12 T he r esidual str ess distributio ngenerated by sho t peeningJim Boerger 从喷丸强化A lmen 试片产生变形这一特点受到启发,从而开创了这一对现代飞机制造产生重大影响的先进成形技术。

飞机制造中的喷丸成形技术及未来发展与思考2005年4月27日,载客量最多(可达800余人)的空客A380飞机一飞冲天首飞成功,人类民航客机历史上新一代空中巨无霸横空出世,至此自1969年2月9日以来,雄踞该宝座30余年的波音747 飞机,只能退居第二。

无论空客A380还是波音747,在9万飞行小时寿命周期内安全可靠地飞行,必须借助一对巨大机翼产生足够的升力。

机翼是飞机制造中最复杂、最困难、最关键的部件,机翼上最重要的零件之一是与飞机外翼几乎等长的机翼整体壁板。

飞机机翼整体壁板,是一种能够有效提高飞机性能的重要承力构件,是衡量飞机先进程度的一个重要标志。

30余年来,波音747 和空客A380飞机的大型机翼整体壁板成形不约而同地先后选用了喷丸成形工艺。

喷丸成形喷丸成形是一种借助高速弹丸流撞击金属构件表面,使构件产生变形的金属成形方法,喷丸成形是一种无模成形工艺,是大中型飞机金属机翼整体壁板首选的成形方法,其原理如图1所示。

按照驱动弹丸运动的方式,喷丸成形分为叶轮式喷丸成形和气动式喷丸成形,两者没有本质区别;按照喷打方式,喷丸成形分为单面喷丸成形(见图2)和双面喷丸成形(见图3),双面喷丸成形主要用于复杂型面构件的成形;根据喷丸成形时构件是否承受弹性外力,喷丸成形分为自由状态喷丸成形(见图4)和预应力喷丸成形(见图5),预应力喷丸成形可以获得更大的喷丸变形量和更复杂的构件外型。

喷丸成形工艺优点显著:成本低——无需成形模具、生产准备周期短、场地占用少、零件尺寸不受设备喷丸室大小限制等;品质高——具有疲延长制件疲劳寿命、提高制件抗耐腐蚀性能的潜质等。

自20世纪中叶以来,喷丸成形工艺被广泛应用于飞机尤其是运输机金属机翼整体壁板的成形,包括当前正在营运的所有空客客机系列飞机、波音客机系列飞机、庞巴迪客机等。

目前,国内飞豹、枭龙、歼10、ARJ21等飞机机翼整体壁板也采用了喷丸成形工艺。

因此,喷丸成形技术是大中型运输机金属机翼制造领域不可或缺的重大关键技术之一。

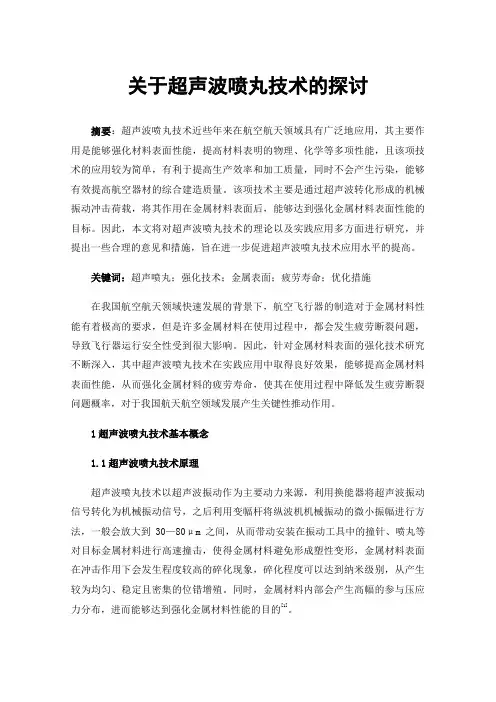

关于超声波喷丸技术的探讨摘要:超声波喷丸技术近些年来在航空航天领域具有广泛地应用,其主要作用是能够强化材料表面性能,提高材料表明的物理、化学等多项性能,且该项技术的应用较为简单,有利于提高生产效率和加工质量,同时不会产生污染,能够有效提高航空器材的综合建造质量。

该项技术主要是通过超声波转化形成的机械振动冲击荷载,将其作用在金属材料表面后,能够达到强化金属材料表面性能的目标。

因此,本文将对超声波喷丸技术的理论以及实践应用多方面进行研究,并提出一些合理的意见和措施,旨在进一步促进超声波喷丸技术应用水平的提高。

关键词:超声喷丸;强化技术;金属表面;疲劳寿命;优化措施在我国航空航天领域快速发展的背景下,航空飞行器的制造对于金属材料性能有着极高的要求,但是许多金属材料在使用过程中,都会发生疲劳断裂问题,导致飞行器运行安全性受到很大影响。

因此,针对金属材料表面的强化技术研究不断深入,其中超声波喷丸技术在实践应用中取得良好效果,能够提高金属材料表面性能,从而强化金属材料的疲劳寿命,使其在使用过程中降低发生疲劳断裂问题概率,对于我国航天航空领域发展产生关键性推动作用。

1超声波喷丸技术基本概念1.1超声波喷丸技术原理超声波喷丸技术以超声波振动作为主要动力来源,利用换能器将超声波振动信号转化为机械振动信号,之后利用变幅杆将纵波机机械振动的微小振幅进行方法,一般会放大到30—80μm之间,从而带动安装在振动工具中的撞针、喷丸等对目标金属材料进行高速撞击,使得金属材料避免形成塑性变形,金属材料表面在冲击作用下会发生程度较高的碎化现象,碎化程度可以达到纳米级别,从产生较为均匀、稳定且密集的位错增殖。

同时,金属材料内部会产生高幅的参与压应力分布,进而能够达到强化金属材料性能的目的[1]。

1.2超声波喷丸技术特征分析根据超声波喷丸技术的实践应用来看,该技术具有如下几项特征:(1)高残余压应力。

超声波喷丸技术的强化作用主要受到残余压应力和残余压应力层深度的影响,相比于传统的强化技术而言,超声波喷丸技术所产生的残余压应力数值更高,残余压应力层能够达到更高的深度,从而能够提高对金属材料的强化效果。

喷丸技术的发展与展望作者:杨湘男来源:《科学与财富》2018年第09期引言-进入21世纪后,国内外喷丸技术发展迅速,以激光喷丸、超声喷丸及高压水喷丸为代表的新方法、新技术相继出现,使得喷丸技术的应用领域和范围更加广泛,不仅使用在传统工业制造上,更广泛使用在现代航空、航天等高精尖制造领域。

按照应用范围可以分为喷丸成型和喷丸强化两种工艺方法。

喷丸强化是一种冷做加过程,用于在金属表面产生压缩残留应力层和改进金属的机械性能。

它需要用带有充足力量的弹丸(钢丸,玻璃丸,陶瓷丸等)去撞击零件表面,使其产生塑性变形。

喷丸成形的基本原理是:利用高速弹丸(直径1-6mm)流撞击金属板材的表面,使受撞击的表面及其下层金属材料产生塑性变形而延伸,从而逐步使板材发生向受喷面凸起的双向弯曲变形。

一、喷丸技术发展1.1喷丸工艺发展二十世纪之前:众所周知,在中国古代,机械加工已被很好的广泛应用金属材料的生产制造。

很明显,锤击是最原始的机械加工方法,用于金属部件的成型与增加强度也就是喷丸工艺的早期雏形。

1870年,本杰明.c.蒂尔曼发明了喷砂处理技术并在美国申请了专利。

稍后同年英国也申请了这项专利。

他利用空气压力,蒸汽以及水所产生的离心力将使砂子作用于表面处理。

1.2喷丸工艺发展二十世纪后期:1.21国外发展情况20世纪40年代初期美国洛克希德?马丁公司的Jim?Boerger首先提出喷丸成形技术,使得喷丸技术不再局限于表面清理和强化,在随后的研究中,喷丸成形技术得到了快速发展并成功应用到飞机整体壁板的成形。

美国首先在"星座号"飞机上运用喷丸成形方法制造机翼整体壁板,从20世纪50年代中期开始,喷丸成形技术成为民用军用飞机机翼、机身等壁板类零件的主要成形手段。

进入20世纪80年代,超临界机翼成为飞机先进性重要标志,组成机翼的整体壁板出现了复杂马鞍形和扭转特点,而且带筋结构明显增多。

对于此类零件传统喷丸成形很难满足其所需变形量,为此预应力喷丸成形技术得到重视。

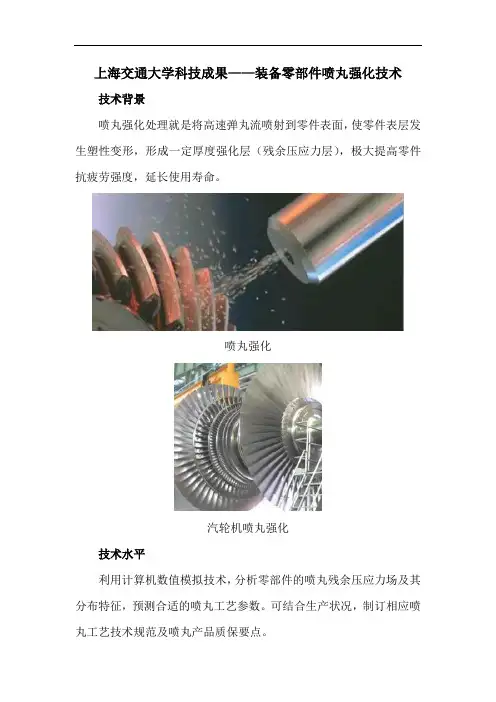

上海交通大学科技成果——装备零部件喷丸强化技术

技术背景

喷丸强化处理就是将高速弹丸流喷射到零件表面,使零件表层发生塑性变形,形成一定厚度强化层(残余压应力层),极大提高零件抗疲劳强度,延长使用寿命。

喷丸强化

汽轮机喷丸强化

技术水平

利用计算机数值模拟技术,分析零部件的喷丸残余压应力场及其分布特征,预测合适的喷丸工艺参数。

可结合生产状况,制订相应喷丸工艺技术规范及喷丸产品质保要点。

获发明专利20余项。

工艺类型

强化喷丸、精整喷丸、抛光喷丸、预应力喷丸、温度喷丸、变温喷丸、复合喷丸

零部件类型

汽轮机转子、叶片、核电管道、弹簧、汽车曲轴、机车齿轮、轴承、轧辊、模具等

应用领域

能源装备、航空航天、船舶、汽车等零部件喷丸强化。

航空静电喷雾技术装备研究现状钟钢【摘要】简述静电喷雾技术的工作原理及优点,论述航空静电喷雾技术发展历程及国外主要成果.从机具研制与设计、影响喷雾效果因素2个方面,介绍我国航空静电喷雾技术及装置研究现状,为航空静电喷雾技术的发展及应用提供理论依据.【期刊名称】《农业科技与装备》【年(卷),期】2017(000)007【总页数】2页(P69-70)【关键词】静电喷雾;无人机;综述;喷雾装置【作者】钟钢【作者单位】辽宁省农业机械化研究所,沈阳 110161【正文语种】中文【中图分类】S224.3使用大容量和大雾滴的传统喷雾技术,农药大部分流淌或散落到地面上,农药有效利用率仅为20%~30%,农药不仅未发挥杀病虫作用,反而染污环境。

静电喷雾技术能很好地解决上述问题,是现代植保施药机械的主攻方向之一。

为达到更好的病虫害防治效果,国内外科研工作者对航空静电喷雾技术进行深入研究,研制许多航空静电喷雾系统,并将其广泛应用于大田、果园和温室作物植保作业。

静电喷药技术用静电发生器在喷头和大地之间形成高压静电场,使雾滴表面带有电荷,药液更易附着在植株叶片尤其是植株背面,有效增加药液沉积。

静电雾化形成的雾滴细微、分布均匀。

药液荷电后可提高药剂活性,提高防治效果,节省农药用量50%以上。

同时,静电喷雾装备的用水量仅为传统喷雾装备的一半,不用频繁加水加药,大幅提高喷洒效率。

静电喷头的充电电极被充上正或负的高压后,药液雾滴流经电场感应区时会被充上电荷,处在电场区内的靶标作物表面感应与电极极性相反的电荷,荷电雾滴在充电电极排斥力的作用下,沿电场线向靶标作物做定向运动。

因电场线分布于目标的各个部位且呈环抱式分布,因此雾滴会在各个位置沉降。

这样不仅使作物叶片正面药液吸附雾滴,背面和隐蔽部位也可附着药液雾滴。

静电喷雾装置的工作原理见图1。

自20世纪40年代,法国的Hampe首次将静电技术应用于喷撒农药后,英国、加拿大、美国等相继展开相关试验。

浅谈某型航空发动机叶片榫头喷丸强化工艺装备的改进与应用赵方

【期刊名称】《中国设备工程》

【年(卷),期】2024()7

【摘要】本文以提高某型航空发动机叶片榫头喷丸强化质量和效率为目的,基于内循环舱式普压喷丸机的基础上进行升级改造,设计6把喷枪,交叉错位排列在叶片榫头两侧,调整喷枪的喷丸强度、距离和角度,使其有效喷丸面积同时覆盖榫头工作面的垂直截面形状区域。

将原有旋转工作台改为水平线性移动工作平台(矩形),通过专用工装同时将多个叶片固定在平台上,左右移动平台,能够同时完成多个叶片榫头不规则形状工作面的高质量喷丸强化,提高其抗腐蚀破坏和疲劳破坏的能力。

【总页数】4页(P15-18)

【作者】赵方

【作者单位】海翔机械厂

【正文语种】中文

【中图分类】V23

【相关文献】

1.航空发动机静子叶片榫头加工工艺的研究

2.航空发动机叶片制造中低温渗铝对喷丸强化的影响

3.航空发动机钛合金叶片喷丸强化残余应力研究

4.喷丸强化和喷塑工艺在空军装备维修中应用

因版权原因,仅展示原文概要,查看原文内容请购买。

航空喷雾植保技术的发展与探讨作者:朱传银王秉玺来源:《植物保护》2014年第05期摘要:航空喷雾在我国农作物病、虫、草害防治中得到了广泛应用。

为促进航空喷雾技术的发展,本文对国内外航空喷雾的发展历程、作业技术以及作业设备进行了简要概述和总结,并结合我国航空植保技术的现状,在航空喷雾作业机型、应用技术以及作业装置等方面进行了探讨。

通过综述分析,作者认为在我国航空喷雾技术领域,应重视和逐步发展直升机、无人机的应用,加强作业设备控制系统的研发和喷洒部件的系列化与配套,深入进行航空喷雾飘移控制技术研究,以提高我国航空植保应用水平。

关键词:航空喷雾;概述;探讨中图分类号: S 477.5文献标识码: A航空喷雾在我国是开展最早的飞机作业项目,1951年5月22日,军委民航局派出一架C46型飞机在广州市上空执行了蚊蝇化灭飞行任务[1],标志着新中国通用航空事业的诞生;航空喷雾是我国农业航空的主要作业方式,就其作业规模而言,截至2012年底,其飞行作业时间近40 000 h,在通用航空作业项目中居第三位[2];航空喷雾与地面喷雾作业相比,具有快速、高效、灵活、突击性强等特点,在航空植保、航空施肥和卫生防疫等领域显示了不可替代的作用。

近年来,我国每年使用飞机喷雾防治农作物病虫害面积达70多万hm2,防治草原虫害面积54~70万hm2,小麦叶面施肥140多万hm2,为我国农林业发展和农业现代化建设做出了重要贡献[3]。

当前,随着我国低空空域管理改革的不断推进和农业生产集约化和规模化的发展,以及植保技术精细化发展趋势与要求,航空喷雾技术的研究和应用将面临新需求、新机遇,在此对航空喷雾技术的发展进行概述、总结与探讨,对当下促进航空喷雾技术的进步,推动我国航空植保事业又好又快地发展,具有一定的现实意义。

1 发展历史与现状1.1 国外发展概述农业航空喷雾技术是指如何利用航空器及其机载设备将喷施物应用于靶标区的作业技术,航空器的航高航速、气象条件、作业设备雾化性能以及药液的理化性质均对喷施效果有着不同程度的影响。

2023年喷丸行业市场研究报告喷丸技术是一项常用于提高工件表面质量的先进技术。

喷丸行业市场规模不断扩大,已经在多个行业中得到了广泛应用。

以下是一份关于喷丸行业市场研究报告。

国内市场目前,国内喷丸行业市场规模庞大,预计今后几年将保持强劲增长。

喷丸技术在汽车、航空航天、造船、桥梁、建筑等行业中得到了广泛应用。

随着国内产业升级和产品质量要求的提高,喷丸技术的需求将进一步增长。

汽车行业是喷丸市场的主要驱动力之一。

喷丸技术在汽车制造过程中的应用范围广泛,包括汽车零部件的清理、涂装前的表面处理等。

随着中国汽车产业持续发展,喷丸市场将继续保持快速增长。

航空航天行业也是喷丸市场的重要消费者。

喷丸技术在航空航天行业中用于去除零件上的杂质、增加表面粗糙度等。

近年来,随着我国航空航天行业的迅速发展和项目的不断增多,喷丸技术的需求不断增长。

外贸市场中国喷丸设备在国际市场上具有竞争力,已经出口到多个国家和地区。

随着全球制造业的不断发展,尤其是亚太地区的制造业快速增长,喷丸设备的出口市场潜力巨大。

发展趋势随着科技的进步和技术的不断提升,喷丸技术将会继续发展。

一方面,喷丸技术的设备和工艺将会更加智能化和自动化,提高生产效率和产品质量。

另一方面,喷丸技术也将会应用于更多领域,如电子、能源等,拓宽喷丸市场的发展空间。

同时,环境保护意识的增强也将推动喷丸技术的发展。

传统的喷丸设备产生的废气和废渣对环境造成污染,随着环保要求的提高,新型的喷丸设备将会更加注重环境友好性,降低对环境的影响。

在市场竞争方面,国内喷丸设备制造商需要加强研发创新,提高产品质量和技术水平,提升竞争力。

同时,市场需求多元化,适应不同行业的需求,开发定制化产品和服务也是一个发展趋势。

总结喷丸行业市场潜力巨大,随着各行业质量要求的提升和环保意识的增强,喷丸技术将在未来继续发展。

具备研发实力和技术创新的企业将有机会在竞争中脱颖而出。

同时,喷丸行业市场的多元化和国际化发展也为企业提供了更多机会和挑战。

探究气动条带式喷丸成形技术发布时间:2022-11-21T08:19:36.614Z 来源:《科学与技术》2022年30卷第7月第14期作者:姜伟冯文涛王佳文别吉松[导读] 气动条带式喷丸技术如今被广泛运用于航空航天等领域,其可以有效提升机械零件的强度,并且具有成本低、设备简单等诸多特点。

姜伟冯文涛王佳文别吉松中航西安飞机工业集团股份有限公司陕西西安 710089摘要:气动条带式喷丸技术如今被广泛运用于航空航天等领域,其可以有效提升机械零件的强度,并且具有成本低、设备简单等诸多特点。

基于此,本文主要探究气动条带式喷丸成形技术展开研究,并对其具体应用和未来发展方向展开探讨,以供参考。

关键词:气动条带式;喷丸;航空;机翼引言现如今,随着时代的发展和社会进步,对民机飞行速度和经济性要求也在进一步提升,而飞机设计也从之前的直纹面翼型转变为复杂双曲率超临界翼型。

也正是因为这种变动,使得直线抛丸这种传统的方法难以适应大型超临界翼型壁板成型需要,而气动条带式喷丸成形技术可以借助机床运动坐标以及包络构成不同形状的喷丸轨迹,也更好满足不同外形机翼壁板成形需要[1]。

下面就对喷丸成形技术展开分析,并对气动条带式喷丸成形技术展开研究。

一、喷丸成形技术的发展概况1.国外发展概况喷丸成形技术在国外最早被运用于军用飞机制造当中。

在二十世纪四十年代初,Jim Boerger(美国)是最早提出喷丸成形技术这一概念的人,并将该技术运用于飞机机翼整体壁板加工当中,这也使得喷丸成形技术的应用领域不再仅局限于对材料表面的处理和强化作用[2]。

后来喷丸成形技术被运用于航空制造领域当中,该技术在欧美国家获得快速发展和广泛应用,并成为机翼壁板成形中的一项重要技术。

到二十世纪五十年代中期,该技术成为军用飞机和民用飞机机翼以及机身零件制造的主要手段,在八十年代,超临界机翼已经成为评判一个飞机是否先进的重要标志之一。

但同时,由于构成机翼整体壁板带筋结构越来越复杂化,这也使得传统喷丸成形技术难以满足机翼整体壁板结构要求。

2011航空零部件陶瓷弹丸喷丸强化技术交流会在京召开佚名

【期刊名称】《金属加工:热加工》

【年(卷),期】2011(000)023

【摘要】2011年10月28日,由中航工业航材中心表面工程分委会和中国腐蚀与防护学会航空航天专业委员会主办,深圳安华远东进出口有限公司协办的“2011航空零部件陶瓷弹丸喷丸强化技术交流会”在北京应物大厦成功召开。

来自国内各航空厂所的表面强化专家,国外的陶瓷弹丸喷丸技术专家以及喷丸设备厂商共70多人参加了会议。

【总页数】1页(P1-1)

【正文语种】中文

【中图分类】TG668

【相关文献】

1.陶瓷弹丸喷丸强化对DD6单晶高温合金表面完整性的影响 [J], 王欣;尤宏德;李嘉荣;赵金乾;汤智慧;陆峰

2.陶瓷弹丸喷丸强化工艺与质量控制在起落架制造技术中的应用研究 [J], 周亮;王晓平;贾军锋;王伟

3.以玻璃弹丸为强化介质的喷丸强度试验研究 [J], 盛湘飞;夏琴香;陈志超;程秀全

4.300M钢多弹丸喷丸强化的有限元模拟 [J], 卢国鑫;王强;陆峰

5.航空航天零部件陶瓷弹丸喷丸技术交流会在京召开 [J], 李华翔

因版权原因,仅展示原文概要,查看原文内容请购买。

大型机翼壁板数控喷丸成形取得重大进展

吴宏伟

【期刊名称】《航空制造技术》

【年(卷),期】2006(0)5

【摘要】2006年4月7日,以西飞集团公司为主研制的外型曲率多变、成形难度极大的ARJ21机翼下后壁板喷丸成形难关终于被突破。

至此,ARJ21机冀关键的5块典型壁板1:1模拟试验件数控喷丸成形已达到设计要求,这是在ARJ21项目研制中取得的重大科研成果。

该项技术的突破,填补了国内大型民机整体壁板喷丸成形技术的空白,为ARJ21型号成功研制奠定了基础。

【总页数】1页(P22-22)

【关键词】喷丸成形;机翼壁板;数控;ARJ21;西飞集团公司;成形技术;模拟试验件;设计要求;科研成果;整体壁板

【作者】吴宏伟

【作者单位】

【正文语种】中文

【中图分类】V262.32;V224

【相关文献】

1.大型客机机翼壁板喷丸成形延展问题研究与分析 [J], 王永军;陈龙辉;乔明杰;杨亮;陈金平;高国强;曹亮

2.ARJ21飞机大型超临界机翼整体壁板喷丸成形技术 [J], 曾元松;尚建勤;许春林;

乔明杰;王俊彪;董锦亮

3.麦道公司喷丸成形技术在民机机翼壁板制造中的应用 [J], Moore,D;乔明杰

4.机翼整体壁板的预应力喷丸成形 [J], 李国祥

5.大型机翼整体壁板系统化喷丸成形技术 [J], 赵安安;张贤杰;高国强;刘立彬;王永军

因版权原因,仅展示原文概要,查看原文内容请购买。

Ameco启用新喷丸设备有助于提高质量缩短周期

微凉

【期刊名称】《航空制造技术》

【年(卷),期】2010(0)5

【摘要】2010年初,Ameco投资购买的新喷丸设备正式启用。

新设备宛全采用计算机控制,对零件的喷丸效果更加可靠,操作更加安全.效率更好。

因此,为Ameco提高飞机维修质量和缩短维修周期提供了重要的保障。

【总页数】1页(P20-20)

【关键词】Ameco;喷丸设备;维修质量;短周期;计算机控制;维修周期;新设备;飞机【作者】微凉

【作者单位】本刊记者

【正文语种】中文

【中图分类】V271.1

【相关文献】

1.缩短挽救性ICSI卵龄有助于改善完全受精失败周期的结局 [J], 刘晓妍;张守信;沈肖方;单英华;郝翠芳

2.Ameco启用新喷丸设备提高质量缩短周期 [J],

3.Ameco启用全新喷丸设备 [J],

4.关于缩短发酵周期提高设备利用率问题的探讨 [J], 周承凡

5.高清数字电视系统解决方案高度集成的先进的90nm单片硬件和软件解决方案有助于降低制造成本,缩短产品化周期 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

FEATURE近年来,国内外喷丸技术发展迅速,以激光喷丸、超声喷丸及高压水喷丸为代表的新方法、新技术相继出现,使得喷丸技术的应用领域和范围更加广泛,能够满足现代航空、航天等高精尖制造领域对喷丸技术的多样化需求。

中航飞机股份有限公司西安飞机分公司 张 炜 曹 亮 高国强 张万瑜西北工业大学陕西省数字化制造工程技术研究中心 王永军 孙宝龙国内外航空喷丸技术与装备发展Development of Shot Peening Technology and Equipment in Aviation Industry丸技术的自动化程度和精度也取得了长足发展,在欧洲空间组织运载火箭阿丽亚娜5号(图2)以及空中客车公司的A380的大型机身整体壁板的成形技术方面上都应用了自动化喷丸技术,省去了繁琐的人工校形工作,在保证成形件质量和精度的同时,显著地提高了喷丸效率[2-3]。

随着ARJ 和C919相关型号的研制和应用,我国的喷丸技术研究已经处于较高水平,攻克了多项喷丸关键技术。

喷丸技术研究现状喷丸技术可以追溯到19世纪70年代,美国人Benjamin Chew Tilghman 发明了冷硬铸铁喷丸技术。

早期的喷丸技术主要用于工件的表面清理和强化,使工件的表面层残留喷丸是利用高速弹丸流对金属构件表面进行撞击,使构件表面产生塑形变形层并引入残余压应力,以提高零件的疲劳性能和改变零件的表面状态。

喷丸技术是飞机机翼整体壁板成形以及飞机结构件强化的有效方法,并且在喷丸过程中不需要专门模具。

按照应用范围可分为喷丸成形和喷丸强化两种工艺方法(图1)。

喷丸成形又以可分为单面喷丸和双面喷丸,另外按照喷丸成形前构件是否引入弹性预加载荷可以分为自由状态喷丸和预应力喷丸[1]。

预应力喷丸是通过机械预应力夹具,使工件处于单向预拉应力条件下,随后在具有拉应力的表面进行喷丸,当预应力被释放后,喷丸表面沿预应力方向的压应力要大于与其正交的另一方向。

近年来,随着计算机技术和数字化技术的迅速发展,对喷丸技术的研究和应用都起到了很大的推动作用,使得喷丸技术的应用范围更广,不仅仅是飞机大型机翼整体壁板、火箭大型整体结构舱体等大型整体件,其他具有复杂外形结构的航空航天结构件也得到了很大的发展。

另外,喷张 炜西飞公司喷丸厂厂长,长期从事喷丸技术研究,参与了国内多个重要型号关键技术攻关,解决了制约我国先进飞机喷丸成形及强化的瓶颈技术难题。

DOI:10.16080/j.issn1671-833x.2013.17.001FEATURE一定的压缩应力,起到提高工件抗疲劳和腐蚀能力的作用。

20世纪40年代初期美国洛克希德・马丁公司的Jim Boerger 首先提出喷丸成形技术,使得喷丸技术不再局限于表面清理和强化,在随后的研究中,喷丸成形技术得到了快速发展并成功应用到飞机整体壁板的成形。

在国外,以波音公司、空中客车公司、金属改进公司以及洛克希德・马丁公司为代表的几大公司在喷丸技术方面做了大量相关技术研究,并处于国际领先地位。

喷丸技术在波音B 系列和空客A 系列等大中型民用客机机翼整体壁板成形方面都得到了成功应用。

美国金属改进公司(MIC)将预应力喷丸成形技术成功应用到A380超临界机翼下壁板的成形上,该壁板无论是在长度上,还是在厚度上,都是目前喷丸技术研究在机翼整体壁板成形方面所遇到的最大挑战。

加拿大NMF 公司通过先进喷丸技术与预应力和温成形技术相结合,成功地实现了以色列飞机工业公司(IAI)设计的银河(Galaxy)中型公务机机翼带筋整体壁板的喷丸成形[4-5](图3)。

国内喷丸技术研究相对于发达国家而言起步较晚,始于20世纪60年代末期,相关研究工作主要以北京航空制造工程研究所、几大主机厂和相关高校为主。

多种型号的军民用飞机在机翼机身整体壁板成形方面都采用了喷丸成形技术。

20世纪90年代中期,中航工业和空客合作开展空中快车100(AE100)项目研究,为解决AE100超临界机翼喷丸技术难题,国内开展了对超临界机翼整体壁板预应力喷丸成形一系列相关技术研究,解决了国内预应力喷丸技术的诸多技术难题,填补了国内在超临界机翼整体壁板预应力喷丸技术方面的空白。

21世纪初期,国内开展ARJ21飞机超临界机翼整体壁板预应力喷丸技术研究,该机机翼整体壁板无论是长度和厚度的尺寸,还是结构和外型的复杂程度,对当时国内喷丸技术而言,都是一个巨大的技术难题,相关参研单位不畏艰辛,打破国外技术垄断和封锁,于2006年成功实现了ARJ21超临界机翼整体壁板的喷丸成形,使中国成为世界上少数几个可以自主开展超临界机翼预应力喷丸成形技术的国家。

国产大飞机大型机翼壁板由于长度尺寸大,导致喷丸延展积累效应大,延展问题非常突出,延展量最大达9.8mm。

针对这一问题,西飞公司通过与西北工业大学联合,采用应力法有限元模拟(图4)、解析计算法及肋位线测量的方法,成功地进行了整体壁板板坯延展量的修正。

另外,针对喷丸强化变形,西北工业大学采用应力法有限元模拟了机翼缘条结构件喷丸强化变形(图5)。

在设备条件方面,西飞公司通过系列型号飞机研制,已经配备了多种型号的喷丸设备(图6)。

西飞公司在大飞机研制过程中使用大直径弹丸喷丸成形和超声波喷丸校形,突破了超临界、高筋壁板图2 燃料箱整体壁板自动化喷丸成形图 3 带筋整体壁板的喷丸成形预应力释放前弹坑处应力预应力释放后弹坑处应力(a) 自由喷丸成形(c)预应力喷丸(b)喷丸强化图1 喷丸原理FEATURE以及加厚蒙皮喷丸技术难题;使用陶瓷丸喷丸强化技术提高了产品的表面质量并减小了薄壁结构件的变形问题;使用旋片喷丸强化技术解决了复杂半封闭区域喷丸强化难题。

突破了多个型号机翼研制的重大关键技术,为国产大飞机的顺利研制做出了贡献(图7)。

喷丸装备技术的发展喷丸装备在航空企业主要用于飞机整体壁板的成形和飞机结构件的强化,按照用途可以分为喷丸成形设备和喷丸强化设备。

伴随着各国技术人员对喷丸技术的深入探索,喷丸设备也由早期的机械式喷丸机逐步过渡到数控式喷丸机,相应的弹丸发射系统和喷头及工件运动系统也发生了变化,各国也先后研制出了不同型号的喷丸设备。

国外在喷丸设备研制方面起步较早,处于垄断地位。

德国KSA 公司为满足空客A380飞机整体壁板的喷丸成形需求,联合瑞士喷丸设备制造商Baiker 公司研制出了目前世界上喷丸室最大的数控喷丸设备[6],其自动化程度较高,在喷丸过程中不需要繁琐的人工校形工作,该设备的喷丸室长13.5m,宽4.5m,高6.0m (图8),可喷丸成形的最大组件尺寸11000 × 3100 ×1500mm 3,定位精度达0.1mm。

荷兰Straaltechniek International B.V.设计和生产了机器人数控喷丸设备,该设备的弹丸种类和尺寸可根据使用者的具体需求进行选择,弹丸流量控制精确,并且实现多喷嘴,全自动化的高效率喷丸作业。

德国ROSLER 公司是欧洲先进的数控喷丸强化设备的代表,提供具有加强筋条的整体壁板喷丸强化设备(图9),零件在储存室和喷丸强化室之间采用先进的自动化控制技术,使得整个喷丸强化过程的效率更高和生产更加灵活。

另外,ROSLER 公司还提供其他类型的航空结构件喷丸强化设备,开发了湿式喷丸强化设备(图10)以及干式喷丸强化设备[7]。

湿式喷丸强化设备具有一个多漏斗系统用于玻璃丸的清洁与分选。

喷丸介质为玻璃弹丸与水按一定的比例混合,通过具有高耐磨性的泵将丸料/水混合液通过喷头喷出,湿式喷丸具有能够使用非常细小的弹丸,且无粉尘、碎片少、表面夹杂风险小的优点。

法国SONATS 公司在超声喷完技术方面做了大量研究,研发了超声喷丸技术(STRESSONIC)及相应的超声喷丸设备,并在自动化方面也做了大量研究,提高了生产率,减少了喷丸周期,对喷丸参数进行实时控制,可以有效地防止操作错误,降低成本。

国内的喷丸设备研制工作主要集中在北京航空制造工艺研究所,先后研制出了SPW-1、SPW-2、SPW -3 等型号的喷丸设备,以SPW-3为例[8],该设备外形尺寸8000×7000×3500mm 3,主要用于零件表面喷丸强化,采用西门子数控系统,具有控制准确、强化重复性好的优点,强化过程中使用双喷嘴玻璃弹丸,可喷丸强化零件的最大尺寸为1000×800mm 2。

新型喷丸技术研究近几年来,随着机械制造各个领域对喷丸技术需求的多样化发展,对喷丸过程实现的方式也呈现出了多样性,不再拘泥于传统的高速弹丸流冲击方式,涌现了一些新型的喷丸技术,比较有代表性的有:激光喷丸技术、超声喷丸技术及高压水喷丸技术。

图7 西飞喷丸成形壁板实物图6 西飞公司喷丸成形设备图5 机翼缘条结构件喷丸强化变形模拟结果图4 整体壁板应变分布有限元模拟结果FEATURE1 激光喷丸技术1961年美国人J.E.Michaels 首先发现脉冲激光的冲击效应,随后开展了激光喷丸技术研究。

激光喷丸是通过激光器产生脉冲激光束穿过透明的约束层作用到金属表面的吸收层上,吸收层吸收激光能量后发生气化,气化后的蒸汽继续吸收激光的能量形成等离子体,产生平面冲击波,作用到工件表面并向内传播,冲击压力大于材料动态屈服强度而使材料发生塑性变形,在成形区域产生残余压应力,塑性变形层的深度以及形成的残余压应力值都明显大于常规喷丸技术,可以大幅提高金属零件的强度、耐磨性、耐腐蚀性和疲劳寿命[9-10]。

激光喷丸技术是材料表面改性及塑性变形的一项新技术,由于激光喷丸的塑性变形层较深,可用于常规喷丸难以成形的大型飞机中厚度整体壁板的喷丸成形,对航空制造业的发展将产生重大推动作用。

另外,激光能量等相关参数和喷丸路径可以实现精确控制,零件的成形精度更高,表面质量更好。

因此,激光喷丸技术是一种绿色精密成型技术。

2 超声喷丸技术超声喷丸技术是利用超声波发生器产生的超声波使弹丸室内的弹丸或者振动工具头上的撞针产生机械振动而撞击工件表面,从而实现工件表面的喷丸处理。

超声喷丸介质分为弹丸和撞针两种。

在发达国家,超声喷丸技术已经大量应用于航空航天等高精尖领域。

1996年,法国SONATS 公司开始超声喷丸技术研究,并在随后的国际喷丸大会上展示了其研发的超声喷丸技术及相应的超声喷丸设备。

SONATS 公司在超声喷丸自动化方面也做了大量研究[11-12],并应用于自动化超声喷丸校形。

超声喷丸产生的残余压应力值较大,应力层也较深,可以用于传统喷丸难以处理的较厚板料的喷丸处理。

超声喷丸结束后不需要对弹丸进行收集、清洗,可多次循环利用,而且超声喷丸设备操作简便易行,受零件外形限制较小,可以实现复杂形状零件的喷丸处理。

3 高压水喷丸技术2000年日本东京大学的Hitoshi Soyama 提出高压水喷丸技术,其原理是通过喷嘴向静水环境中喷射高压高速水射流,高压高速水射流与周围静水相互作用会在水射流周围产生强烈的空化现象,产生的空化气泡群撞击到工件表面时发生破裂及溃灭后会产生微射流和极高的冲击波压力,作用到零件表面产生塑性变形并形成残余压应力层[13-14],起到改变零件的表面状态以及提高金属零件的强度、耐磨性、耐腐蚀性和疲劳寿命的作用。