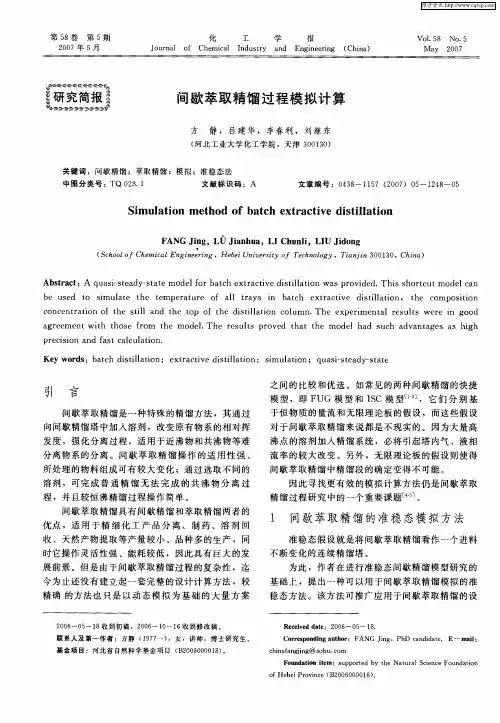

硫茚萃取精馏分离的模拟计算

- 格式:pdf

- 大小:175.22 KB

- 文档页数:4

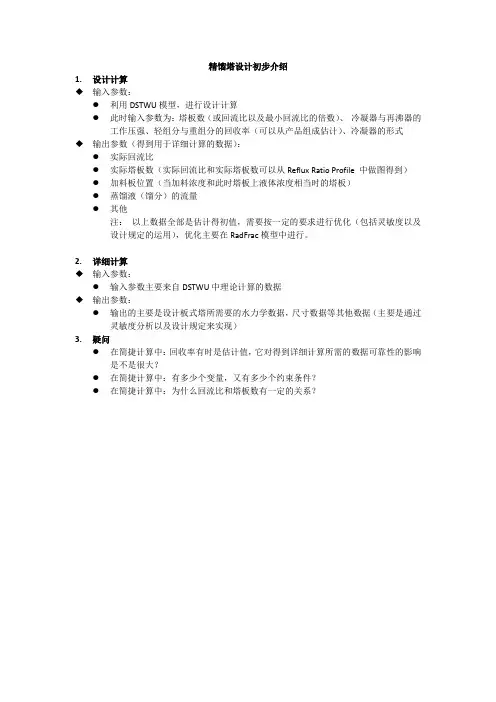

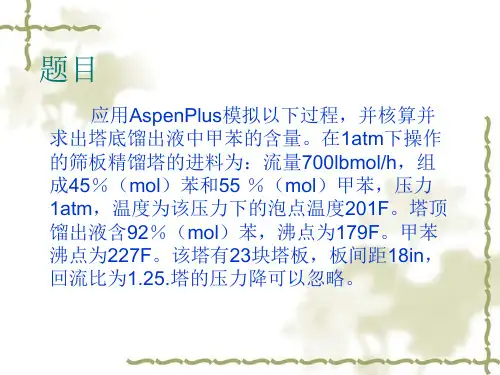

精馏塔设计初步介绍1.设计计算◆输入参数:●利用DSTWU模型,进行设计计算●此时输入参数为:塔板数(或回流比以及最小回流比的倍数)、冷凝器与再沸器的工作压强、轻组分与重组分的回收率(可以从产品组成估计)、冷凝器的形式◆输出参数(得到用于详细计算的数据):●实际回流比●实际塔板数(实际回流比和实际塔板数可以从Reflux Ratio Profile 中做图得到)●加料板位置(当加料浓度和此时塔板上液体浓度相当时的塔板)●蒸馏液(馏分)的流量●其他注:以上数据全部是估计得初值,需要按一定的要求进行优化(包括灵敏度以及设计规定的运用),优化主要在RadFrac模型中进行。

2.详细计算◆输入参数:●输入参数主要来自DSTWU中理论计算的数据◆输出参数:●输出的主要是设计板式塔所需要的水力学数据,尺寸数据等其他数据(主要是通过灵敏度分析以及设计规定来实现)3.疑问●在简捷计算中:回收率有时是估计值,它对得到详细计算所需的数据可靠性的影响是不是很大?●在简捷计算中:有多少个变量,又有多少个约束条件?●在简捷计算中:为什么回流比和塔板数有一定的关系?简捷计算(对塔)1.输入数据:●Reflux ratio :-1.5(估计值,一般实际回流比是最小回流比的1.2—2倍)●冷凝器与再沸器的压强:1.013 ,1.123 (压降为0.11bar)●冷凝器的形式:全冷凝(题目要求)、●轻重组分的回收率(塔顶馏出液):0.997 ,0.002 (如果没有给出,可以根据产品组成估计)●分析时,注意Calculation Option 中的设置,来确定最佳回流比以及加料板位置2.输出数据:●Reflux Ratio Profile中得到最佳的回流比与塔板数为:塔板数在45—50中选择,回流比在:0.547 —0.542●选定塔板数为:48,回流比为:0.544●把所选的塔板数回代计算,得到下列用于RadFrac模型计算的数据(见下图):●●从图中可得:实际回流比为:0.545(摩尔比);实际塔板数为:48;加料板位置:33;Distillate to feed fraction :0.578(自己认为是摩尔比,有疑问??);馏出液的流量:11673.5kg/h疑问:进料的流量是怎么确定的,肯定是大于11574kg/h,通过设计规定得到甲醇产量为:11574kg/h(分离要求),求出流量为:16584.0378kg/h。

萃取精馏分离醋酸_水体系的模拟计算及实验研究模拟计算在分离过程中起着重要的作用。

它可以通过模拟计算分析分离塔设备的结构和操作参数对分离效果的影响,优化分离过程,提高产品纯度和产能。

模拟计算可以利用平衡数据、物理化学性质和传质动力学数据等基本数据建立模型,通过求解该模型得到各组分在分离过程中的浓度分布、温度分布等重要参数。

常用的模拟计算软件有Aspen Plus、HYSYS 等。

在模拟计算中,需要将醋酸-水体系分为两个相,即醋酸富集相和醋酸稀释相。

首先确定该体系的物理化学性质参数,如醋酸和水的摩尔质量、密度、粘度、表面张力等。

其次根据摩尔分数计算出各组分的蒸气压,选取适当的化学平衡模型对相平衡进行计算。

可以采用等温闪蒸或者将该体系建模为一个摄动分离塔进行模拟计算,通过求解塔的平均物力和能力平衡,得到分离相的物相组成和温度分布。

另外,实验研究也是分离过程中不可或缺的一部分。

实验研究可以验证模拟计算结果的准确性,并提供更真实的数据用于模拟计算中的校正。

在实验中,可以通过探究醋酸-水混合物在不同温度下的平衡分离行为,测量醋酸富集相和醋酸稀释相的物相组成和温度等数据,并进行分析。

此外,可以模拟实际的分离工艺,搭建精馏塔设备并优化操作条件,进一步提高分离效果。

在工业应用方面,萃取精馏分离醋酸-水体系被广泛应用于醋酸生产中。

醋酸是一种重要的有机溶剂,广泛应用于化工、医药、食品等领域。

通过萃取精馏分离,可以获得高纯度的醋酸,并回收原料中的水,实现资源的循环利用。

同时,通过模拟计算和实验研究的指导,可以优化分离工艺,提高产品质量和产能,并减少能源消耗和废水排放。

综上所述,萃取精馏分离醋酸-水体系的模拟计算和实验研究方法在工业生产中具有重要的应用价值。

通过这些方法,可以优化分离工艺,提高产品质量和产能,实现资源的循环利用,对于醋酸生产和相关领域的发展具有重要的促进作用。

萃取精馏中萃取剂用量的图解计算方法

谷里鹏;薛芳

【期刊名称】《现代化工》

【年(卷),期】2010()S1

【摘要】萃取精馏中用脱溶剂方法计算萃取剂用量十分繁杂,计算误差大。

主要原因是:萃取剂的挥发度小,用数值小的数据关联数值较大的萃取剂用量,可能产生计算误差;在计算过程中脱溶剂的数据与不脱溶剂的数据混用;脱溶剂计算方法没有考虑液气比对分离效果的影响。

建立了萃取精馏在三角相图中的几何意义,用浓度杠杆规则可以计算萃取剂的用量。

计算结果合理,且符合精馏的各种规律。

【总页数】4页(P98-101)

【关键词】萃取精馏;萃取剂;图解法

【作者】谷里鹏;薛芳

【作者单位】上海工程技术大学化学化工学院

【正文语种】中文

【中图分类】TQ028.13

【相关文献】

1.分子模拟评价离子液体作为萃取精馏中萃取剂 [J], 张学岗;刘伯潭;胡威

2.萃取精馏过程中萃取剂选择及萃取条件研究 [J], 秦海洋;黄雪莉;李永霞

3.萃取精馏系统中萃取剂变性结焦的原因探讨与防治 [J], 钟分丽;刘东明;李金峰;赵红江;刘宏波

4.萃取精馏分离乙醇/水过程中萃取剂的选择 [J], 高建;刘浪;陈辉;王克良;李琳;李静;连明磊;吴红;赵雪岚;汤正容;袁长贵

5.苯加氢萃取精馏装置中萃取剂DMAC塔釜泵维检改造 [J], 魏新军;李金友;李迎春;张保丽

因版权原因,仅展示原文概要,查看原文内容请购买。

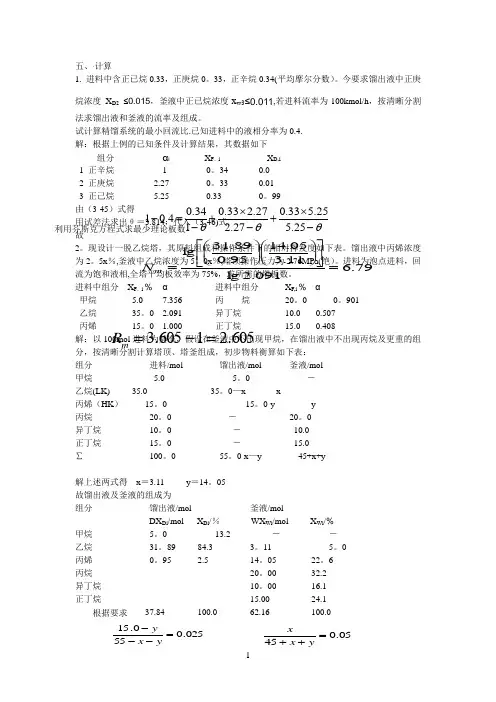

五、`计算1. 进料中含正已烷0.33,正庚烷0。

33,正辛烷0.34(平均摩尔分数)。

今要求馏出液中正庚烷浓度 X D2 ≤0.015,釜液中正已烷浓度x w3≤0.011,若进料流率为100kmol/h ,按清晰分割法求馏出液和釜液的流率及组成。

试计算精馏系统的最小回流比.已知进料中的液相分率为0.4.解:根据上例的已知条件及计算结果,其数据如下组分 αi X F ,i X D,i1 正辛烷 1 0。

34 0.02 正庚烷 2.27 0。

33 0.013 正己烷 5.25 0.33 0。

99由(3-45)式得 用试差法求出θ=3.814,代入(3-46)式 故 2。

现设计一脱乙烷塔,其原料组成和操作条件下的相对挥发度如下表。

馏出液中丙烯浓度为2。

5x %,釜液中乙烷浓度为5。

0x %,塔顶操作压力为2.76MPa(绝)。

进料为泡点进料,回流为饱和液相,全塔平均板效率为75%,求所需的塔板数。

进料中组分 X F ,i % α 进料中组分 X F,i % α甲烷 5.0 7.356 丙 烷 20。

0 0。

901乙烷 35。

0 2.091 异丁烷 10.0 0.507丙烯 15。

0 1.000 正丁烷 15.0 0.408解:以100mol 进料为基准,假设在釜液中不出现甲烷,在馏出液中不出现丙烷及更重的组分,按清晰分割计算塔顶、塔釜组成,初步物料衡算如下表:组分 进料/mol 馏出液/mol 釜液/mol甲烷 5.0 5。

0 -乙烷(LK) 35.0 35。

0—x x丙烯(HK ) 15。

0 15。

0-y y丙烷 20。

0 - 20。

0异丁烷 10。

0 - 10.0正丁烷 15。

0 - 15.0∑ 100。

0 55。

0-x —y 45+x+y解上述两式得 x =3.11 y =14。

05故馏出液及釜液的组成为组分 馏出液/mol 釜液/molDX Di /mol X Di /% WX Wi /mol X Wi /%甲烷 5。

硫醇(RSH)是一种弱酸性有机硫,在大多数石油产品特别是从含硫原油得到的轻质油品中都有不同程度的含量(10-10数量级)。

硫醇不仅具有恶臭,危害人体健康,而且也是一种自由基引发剂,会促进油品中的不稳定性组分氧化、聚合生成高沸点、极性强的有色物质和沉渣,使油品的质量和安定性下降。

而且,硫醇本身具有腐蚀性,不利于油品的储存和运输。

所以,在炼油工业中常常需要通过萃取、抽提、吸附、催化氧化等方法将硫醇除去。

固体碱催化剂作为一种环境友好新型催化剂广泛应用于脱硫醇工艺中,其原理是将LPG中硫醇催化氧化为二硫化物。

反应生成的二硫化物存在于LPG中具有恶臭影响品质,需要将其去除。

LPG中硫醇的主要存在形式是甲基硫醇,反应产物为二甲基二硫。

由于反应产物二甲基二硫的沸点较LPG组成成分沸点高很多,且炼油厂有较多富余的低品质蒸汽,可以考虑采用蒸馏的方式将二甲基二硫脱除。

ASPENPLUS是世界性标准流程模拟软件,也是国际上功能最强的商品化流程模拟软件,这套软件系统已广泛应用于石油化工、气体加工、煤炭、医药、冶金、环境保护、动力、节能、食品加工等许多工业领域。

这款流程模拟软件主要具有以下六项功能:建立基本流程模拟模型、设计规定、灵敏度分析、物性分析、物性估计以及物性数据回归。

在ASPENPLUS的运行环境中,只要给定合理的热力学数据、实际的操作条件和严格的ASPENPLUS平衡模型,就能够模拟实际装置,并帮助设计和优化现有的装置和流程。

本文应用ASPENPLUS软件对LPG二甲基二硫体系的精馏过程进行了模拟,建立了模型,初步分析了精馏脱除二甲基二硫的可行性。

(1)单元模块的选取。

AspenPlus软件提供了塔设备的多种计算法,有简捷算法、严格法。

本文采用RadFrac模块作为精馏塔对LPG二甲基二硫体系进行模拟计算。

RadFrac是精确法精馏计算模型,可用于模拟所有类型的多级汽-液分离操作。

对汽-液两相存在强非理想性的物系和理想物系均能实现良好的模拟结果。

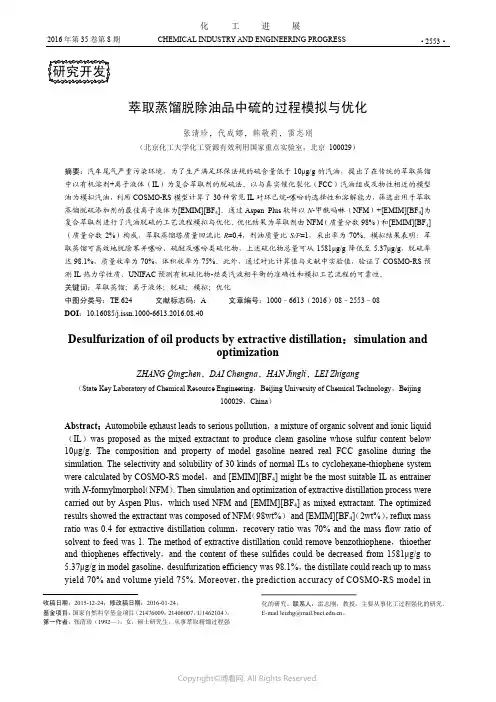

2016年第35卷第8期 CHEMICAL INDUSTRY AND ENGINEERING PROGRESS·2553·化 工 进 展萃取蒸馏脱除油品中硫的过程模拟与优化张清珍,代成娜,韩敬莉,雷志刚(北京化工大学化工资源有效利用国家重点实验室,北京 100029)摘要:汽车尾气严重污染环境,为了生产满足环保法规的硫含量低于10μg/g 的汽油,提出了在传统的萃取蒸馏中以有机溶剂+离子液体(IL )为复合萃取剂的脱硫法。

以与真实催化裂化(FCC )汽油组成及物性相近的模型油为模拟汽油,利用COSMO-RS 模型计算了30种常见IL 对环己烷-噻吩的选择性和溶解能力,筛选出用于萃取蒸馏脱硫添加剂的最佳离子液体为[EMIM][BF 4]。

通过Aspen Plus 软件以N -甲酰吗啉(NFM )+[EMIM][BF 4]为复合萃取剂进行了汽油脱硫的工艺流程模拟与优化。

优化结果为萃取剂由NFM (质量分数98%)和[EMIM][BF 4](质量分数2%)构成,萃取蒸馏塔质量回流比R =0.4,剂油质量比S/F =1,采出率为70%。

模拟结果表明:萃取蒸馏可高效地脱除苯并噻吩、硫醚及噻吩类硫化物,上述硫化物总量可从1581μg/g 降低至5.37μg/g ,脱硫率达98.1%,质量收率为70%,体积收率为75%。

此外,通过对比计算值与文献中实验值,验证了COSMO-RS 预测IL 热力学性质、UNIFAC 预测有机硫化物-烃类汽液相平衡的准确性和模拟工艺流程的可靠性。

关键词:萃取蒸馏;离子液体;脱硫;模拟;优化中图分类号:TE 624 文献标志码:A 文章编号:1000–6613(2016)08–2553–08 DOI :10.16085/j.issn.1000-6613.2016.08.40Desulfurization of oil products by extractive distillation :simulation andoptimizationZHANG Qingzhen ,DAI Chengna ,HAN Jingli ,LEI Zhigang(State Key Laboratory of Chemical Resource Engineering ,Beijing University of Chemical Technology ,Beijing100029,China )Abstract :Automobile exhaust leads to serious pollution ,a mixture of organic solvent and ionic liquid (IL )was proposed as the mixed extractant to produce clean gasoline whose sulfur content below 10μg/g. The composition and property of model gasoline neared real FCC gasoline during the simulation. The selectivity and solubility of 30 kinds of normal ILs to cyclohexane-thiophene system were calculated by COSMO-RS model ,and [EMIM][BF 4] might be the most suitable IL as entrainer with N -formylmorphol (NFM ). Then simulation and optimization of extractive distillation process were carried out by Aspen Plus ,which used NFM and [EMIM][BF 4] as mixed extractant. The optimizedresults showed the extractant was composed of NFM (98wt%) and [EMIM][BF 4](2wt%),reflux mass ratio was 0.4 for extractive distillation column ,recovery ratio was 70% and the mass flow ratio of solvent to feed was 1. The method of extractive distillation could remove benzothiophene ,thioether and thiophenes effectively ,and the content of these sulfides could be decreased from 1581μg/g to 5.37μg/g in model gasoline ,desulfurization efficiency was 98.1%,the distillate could reach up to mass yield 70% and volume yield 75%. Moreover ,the prediction accuracy of COSMO-RS model in化的研究。

DMF萃取精馏法分离丁二烯的工艺流程模拟与分析摘要:利用ASPENPLUS化工流程模拟软件,对DMF法丁二烯装置中的第一萃取精馏塔进行了模拟,与实际生产装置的工艺参数对比表明:模拟计算的结果是准确的。

根据模拟计算的结果,分析了溶剂烃比、回流比、溶剂进塔温度等工艺参数对分离过程的影响,并提出了优化的工艺条件。

关键词:DMF;萃取精馏;丁二烯;反一2一丁烯;流程模拟生产丁二烯单体的原料主要是乙烯裂解装置副产的C4 馏分,其中含有45 ~55 (质量分数,下同)的丁二烯,以及丁烯、丁烷、丁炔、丙炔、乙烯基乙炔等多种烃类。

这些组分的沸点相近,用普通的精馏方法难以将丁二烯与其他C 4组分分离。

为此,在工业生产中采用加入第3组分来改变丁二烯与其他组分间相对挥发度的方法,通过萃取精馏从C4 馏分中分离丁二烯。

其中已经实现工业化的工艺技术有:BASF公司的N一甲基吡咯烷酮(NMP)抽提工艺;Lyondell公司的乙腈(ACN)抽提工艺;Zeon公司的二甲基甲酰胺(DMF)抽提工艺等。

由于对原料C4的适应性强、生产能力大、成本低、工艺成熟、安全性好、溶剂损失小、产品和副产品回收率高。

所以工业上常用DMF法!DMF,即用二甲基甲酰胺(DMF)为萃取剂,选择萃取混C 中的丁二烯一1.3,通过二级萃取精馏、二级普通精馏,将混C4中的丁二烯一1.3和其他组份分离出来,最后生成丁二烯合格产品。

在利用DMF法生产丁二烯的过程中,萃取精馏塔是关键装置,萃取精馏塔的操作状况直接影响到整个装置的能耗和生产能力,我国丁二烯单产能耗比国外同类装置高10%~20%。

本文根据产品的质量要求,用ASPEN PLUS建立丁二烯萃取精馏模型,利用实际生产数据对丁二烯萃取精馏过程进行单元和全过程的模拟计算.通过模拟与校正,建立起符合生产实际状况的应用模型,并寻找丁二烯装置的最优操作参数,提出了优化策略与方法,从而实现降低生产成本,节能降耗的目标.一物料组成第一萃取精馏过程中所涉及的物料及成分见表1二工艺流程DMF法丁二烯抽提装置工艺流程的最大特点是加入了萃取剂(溶剂),而且萃取剂的用量较大(时被分离组分的5~l7倍),沸点又高,在操作过程中每一层塔板上都要维持一定的溶剂浓度,一般为70%~80%左右,而且要使被分离组分和萃取剂完全互溶,严防分层,否则会使操作恶化,破坏正常的汽、液平衡,达不到预期的分离效果DMF法萃取精馏丁二烯是经过2段萃取精馏和2段普通精馏,整个萃取精馏过程如下图1所示。

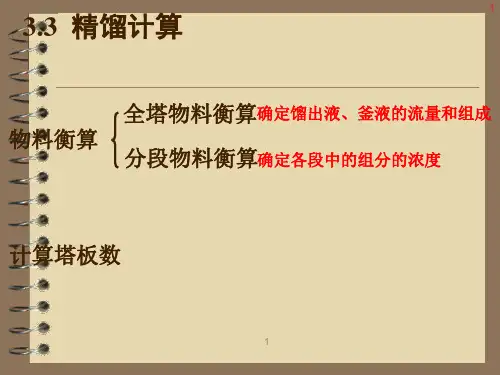

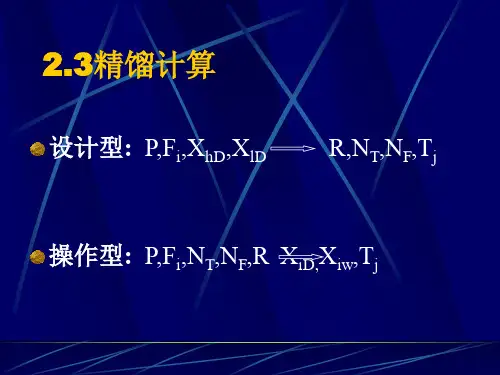

9.69.6双组分精馏的操作型计算9.6.19.6.1精馏过程的操作型计算操作型计算的命题此类计算的任务是在设备(精馏段板数及全塔理论板数)已定条件下,由指定的操作条件预计精馏操作的结果。

计算所用的方程与设计时相同,此时的已知量为:全塔总办数N及加料板位置(第m块板);相平衡曲线或相对挥发度;原料组成与热状态q;回流比R;并规定塔顶馏出液的采出率D/F。

待求得未知量为精馏操作的最终结果――产品组成、以及逐板的组成分布。

操作型计算的特点:①由于众多变量之间的非线性关系,使操作型计算一般均需通过试差(迭代),即先假设一个塔顶(或塔底)组成,再用物料衡算及逐板计算予以校核的方法来解决。

②加料板位置(或其它操作条件)一般不满足最优化条件。

下面以两种情况为例,讨论此类问题的计算方法。

回流比增加对精馏结果的影响设某塔的精馏段有(m-1)块理论板,提馏段为(N-m+1)块板,在回流比操作时获得塔顶组成与塔底组成(参见图9-43a)现将回流比加大至R,精馏段液气比增加,操作线斜率变大;提馏段气液比加大,操作线斜率变小。

当操作达到稳定时流出液组成必有所提高,釜液组成必将降低。

(参见图9-43b)图9-43 增加回流比对精馏结果的影响定量计算的方法是:先设定某一值,可按物料衡算式求出(9-91)然后,自组成为起交替使用精馏段操作方程及相平衡方程进行m次逐板计算,算出离开第1至m板的气、液两相组成。

直至算出离开加料板液体的组成。

跨过加料板以后,须改用提馏段操作方程及相平衡方程再进行N-m次逐板计算,算出最后一块理论板的液体组成。

将此时值与所假设的值比较,两者基本接近则有效,否则重新试差。

必须注意,在馏出液流率D/F规定的条件下,藉增加回流比R以提高的方法并非总是有效:(1)的提高受精馏段塔板数即精馏塔分离能力的限制。

对一定办数,即使回流比增至无穷大(全回流)时,也有确定的最高极限值;在实际操作的回流比下不可能超过此极限值。

化工原理下萃取过程的流程与计算化工原理中的萃取过程是指利用溶剂将目标物质从混合物中分离出来的操作过程。

该过程适用于从可溶液中获得目标物质,或者将两相液体或气体中的目标物质转移至另一相中。

萃取过程的流程一般包括以下几个步骤:1.选择合适的溶剂:根据目标物质的物化性质,选择适合的溶剂。

该溶剂应与混合物中其他成分相互不溶或溶度低。

同时,溶剂的选择还要考虑到需求的目标物质浓度、产率和分离度等因素。

2.混合物预处理:将待萃取的混合物进行预处理,以提高目标物质的相对浓度。

预处理手段可以包括调整溶剂酸碱性、溶剂萃取剂的加入以及混合物的预处理等。

3.萃取过程:在一定温度条件下,将混合物与溶剂充分接触并反应。

在这个过程中,目标物质会从混合物中转移到溶剂中,得到所需的提取液。

4.分离过程:对提取液进行分离,获得目标物质。

分离过程可以采用各类分离工艺,如蒸馏、结晶、过滤等。

萃取过程的计算主要涉及到平衡和热力学方面的内容。

其中,平衡计算主要包括挥发分离计算、浸出平衡计算和溶剂选择计算等。

而热力学计算主要包括传热和传质方面的内容,例如浸出塔传质速率的估算、提取液的热力学性质计算等。

以浸出平衡计算为例,其步骤如下:1.确定混合物的成分:通过实验或其他手段,获得混合物的成分组分,包括所需的目标物质。

2.根据热力学平衡关系,建立分离物质在混合物与溶剂中的分配系数。

该系数表示分离物质在两相中的相对分配情况。

3.在给定温度和溶剂比例下,根据分配系数计算提取液中目标物质浓度。

4.根据计算结果,可以调整溶剂比例、反应温度或溶剂浓度等参数,以提高目标物质的回收率和分离度。

需要注意的是,萃取过程的最终计算结果可能受到外部因素的影响,如反应速率、传质速率、传质过程中的温度变化和浓差极化等。

因此,在进行计算时,需要综合考虑多个因素,进行系统的分析和优化。

综上所述,化工原理中的萃取过程是一种分离技术,其流程包括溶剂选择、混合物预处理、萃取过程和分离过程。