汽车钢板弹簧悬架设计

- 格式:doc

- 大小:1.49 MB

- 文档页数:41

为微型汽车设计后钢板弹簧悬架Document number【AA80KGB-AA98YT-AAT8CB-2A6UT-A18GG】第二题:为 110 微型汽车设计后钢板弹簧悬架 一、确定钢板弹簧叶片断面尺寸、片数有关钢板弹簧的刚度、强度等,可按等截面简支梁的计算公式计算,但需引入挠度增大系数δ加以修正。

因此,可根据修正后的简支梁公式计算钢板弹簧所需要的总惯性矩0J 。

对于对称钢板弹簧30[()]/(48)J L ks c E δ=-式中,s 为U 形螺栓中心距()mm ;k 为考虑U 形螺栓夹紧弹簧后的无效长度系数(刚性夹紧:取0.5k =,挠性夹紧:取0k =);c 为钢板弹簧垂直刚度(/)N mm ,/w c c F f =;δ为挠度增大系数(先确定与主片等长的重叠片数1n ,再估计一个总片数0n ,求得10/n n η=,然后用 1.5/[1.04(10.5)]δη=+初定δ);E 为材料的弹性模量()MPa 。

取值计算:题目已知骑马螺栓中心距70s mm = 取刚性夹紧时的无效长度系数0.5k =题目已知满载时偏频(1.5~1.7)n Hz =,取 1.6n Hz =,根据公式5/n =2255()()97.661.6c f mm n ===;后钢板弹簧载荷02()/2(7350690)/23330w u F G G N =-=-=;故后钢板弹簧垂直刚度/3330/97.6634.1/w c c F f N mm ===确定与主片等长重叠片数11n =,估计总片数010n =(多片钢板弹簧一般片数在6~14片之间选取),则10/1/10n n η==,挠度增大系数1.51.5/[1.04(11/20)] 1.092δ=⨯+=取弹性模量522.110/E N mm =⨯题目已知钢板弹簧长度(1000~1100)L mm =,取1050L mm = 带入可求得:204859.15J N mm =⋅钢板弹簧总截面系数:[()]/(4[])w w W F L ks σ≥-式中,[]w σ为许用弯曲应力。

专业课程设计说明书题目:商用汽车后悬架设计学院机械与汽车学院专业班级 10车辆工程一班学生姓名学生学号 201030081360指导教师提交日期 2013 年 7 月 12 日一.设计任务:商用汽车后悬架设计二.基本参数:协助同组总体设计同学完成车辆性能计算后确定额定装载质量5000KG 最大总质量 8700KG轴荷分配空载前:后 52:48满载前:后 32:68满载校核后前:后 33::67质心位置:高度:空载 793mm满载 1070mm至前轴距离:空载 2040mm满载 2890mm三.设计内容主要进行悬架设计,设计的内容包括:1.查阅资料、调查研究、制定设计原则2.根据给定的设计参数(发动机最大力矩,驱动轮类型与规格,汽车总质量和使用工况,前后轴荷,前后簧上质量,轴距,制动时前轴轴荷转移系数,驱动时后轴轴荷转移系数),选择悬架的布置方案及零部件方案,设计出一套完整的后悬架,设计过程中要进行必要的计算。

3.悬架结构设计和主要技术参数的确定(1)后悬架主要性能参数的确定(2)钢板弹簧主要参数的确定(3)钢板弹簧刚度与强度验算(4)减振器主要参数的确定4.绘制钢板弹簧总成装配图及主要零部件的零件图5.负责整车质心高度和轴荷的计算和校核。

*6.计算20m/s车速下,B级路面下整车平顺性(参见<汽车理论>P278 题6.5之第1问)。

四.设计要求1.钢板弹簧总成的装配图,1号图纸一张。

装配图要求表达清楚各部件之间的装配关系,标注出总体尺寸,配合关系及其它需要标注的尺寸,在技术要求部分应写出总成的调整方法和装配要求。

2.主要零部件的零件图,3号图纸4张。

要求零件形状表达清楚、尺寸标注完整,有必要的尺寸公差和形位公差。

在技术要求应标明对零件毛胚的要求,材料的热处理方法、标明处理方法及其它特殊要求。

3.编写设计说明书。

五.设计进度与时间安排本课程设计为2周1.明确任务,分析有关原始资料,复习有关讲课内容及熟悉参考资料0.5周。

汽车设计课程设计————钢板弹簧的设计课程设计任务书一、课程设计的性质、目的、题目和任务本课程设计是学生在完成基础课、技术基础课和大部分专业课学习后的一个教学环节,是培养学生应用已学到的理论知识来解决实际工程问题的一次训练,并为毕业设计奠定基础。

1、课程设计的目的是:(1)进一步熟悉汽车设计理论教学内容;(2)培养学生理论联系实际的能力;(3)训练学生综合运用知识的能力以及分析问题、解决问题的能力。

2、设计题目 :设计载货汽车的纵置钢板弹簧(1)纵置钢板弹簧的已知参数序号弹簧满载载荷静挠度伸直长度U 型螺栓中心距有效长度119800N9.4cm118cm6cm112cm 材料选用60Si2MnA , 弹性模量取E=2.1× 105MPa3、课程设计的任务:(1)由已知参数确定汽车悬架的其他主要参数;(2)计算悬架总成中主要零件的参数;(3)绘制悬架总成装配图。

二、课程设计的内容及工作量根据所学的机械设计、汽车构造、汽车理论、汽车设计以及金属力学性能等课程,完成下述涉及内容:1.学习汽车悬架设计的基本内容2.选择、确定汽车悬架的主要参数3.确定汽车悬架的结构4.计算悬架总成中主要零件的参数5.撰写设计说明书6.绘制悬架总成装配图、零部件图共计 1 张 A0。

设计要求:1.设计说明书设计说明书是存档文件,是设计的理论计算依据。

说明书的格式如下:(1)统一稿纸,正规书写;(2) 竖订横写,每页右侧画一竖线,留出 25mm空白,在此空白内标出该页中所计算的主要数据;(3)附图要清晰注上必要的符号和文字说明,不得潦草;2.说明书的内容及计算说明项目(1)封面;(2)目录;( 3)原始数据及资料;( 4)对设计课题的分析;( 5)汽车纵置钢板弹簧简图;( 6)设计计算;( 7)设计小结(设计特点及补充说明,鉴别比较分析,个人体会等);(8)参考文献。

3.设计图纸1)装配总图、零件图一张(0#);要求如下:a.图面清晰,比例正确;b.尺寸及其标注方法正确;c.视图、剖视图完整正确;d.注出必要的技术条件。

钢板弹簧悬架设计钢板弹簧悬架通过多块钢板弹簧叠加组成,每块钢板弹簧都有不同的长度和宽度,这样可以在受力时,弹簧可以按照不同的程度进行弯曲,以实现对车身的支撑和减震效果。

钢板弹簧悬架的设计原理是通过弹性变形将震动能量转化成弹性势能,从而实现车身的平稳行驶。

钢板弹簧悬架结构特点主要有以下几点:首先,由于钢板弹簧是由多块钢板叠加组成,所以它的刚度可以根据具体需要进行调节。

通过增加或减少钢板的数量和厚度,可以改变弹簧的刚度,从而实现对车身的支撑调节。

其次,钢板弹簧相对于螺旋弹簧来说,其自重相对较轻。

这可以减少车身的总重量,并且对节约燃油也有积极的影响。

再次,钢板弹簧的制造成本相对较低,容易进行批量生产,从而在汽车制造业中得到广泛应用。

钢板弹簧悬架的优点是:首先,由于钢板弹簧可以根据需要进行调整,所以它适用于不同类型和大小的车辆。

不同的车型可以选择不同的弹簧刚度,以适应各种道路条件和驾驶方式。

其次,钢板弹簧悬架可以提供较为平稳的悬挂效果,对车身的支撑能力较强,可以减少路面颠簸对驾驶员和乘客的影响。

此外,钢板弹簧悬架还具有较高的耐久性和可靠性,能够适应各种恶劣的路况和环境。

然而,钢板弹簧悬架也存在一些缺点。

首先,由于钢板弹簧的结构相对较大,所以需要占用较多的空间。

这在一些小型车辆中可能会受到限制。

其次,虽然钢板弹簧悬架可以提供较好的支撑和减震效果,但相对于其他悬挂系统来说,它的舒适性稍逊一筹。

在一些高端豪华车型中,往往采用更为复杂的悬挂系统,以提供更好的驾驶舒适性。

总结起来,钢板弹簧悬架是一种常见的汽车悬挂系统设计。

它通过多块钢板叠加组成,可以提供较为坚硬的支撑,并且具有调整刚度、轻量化和低成本的优点。

然而,它的空间占用较大和相对较低的舒适性是其缺点。

在实际应用中,钢板弹簧悬架可以根据具体需求进行选择和调整,以满足不同车型的悬挂需求。

汽车钢板弹簧悬架设计汽车钢板弹簧悬架设计引言钢板弹簧悬架是汽车悬架系统中通用的一种。

它具有结构简单、可靠耐用、维护方便等优点,已经成为了汽车悬架系统中不可少的一个组成部分。

本文将探讨汽车钢板弹簧悬架设计的相关知识,包括设计原理、结构材料、设计参数等内容。

一、设计原理汽车钢板弹簧悬架的设计原理是基于弹性和变形实现对汽车震动的吸收和减少。

其基本原理就是利用钢板的弹性变形来吸收汽车在行驶过程中的震动。

弹簧最基本的原理就是哈客定理,即移动的钢板弯曲,因而有了张力和弯曲的复合作用。

钢板弹簧的弹力与材料尺寸、形状和弯曲角度等有关,形状越大、角度越大、宽度越宽,就越能产生弹射力,抗弯曲能力就越好。

二、结构材料汽车钢板弹簧悬架的结构材料是弹簧钢板,它是一种高强度的钢板。

弹簧钢板的化学成分比较复杂,其中含有较多的铬、钼、锰等合金元素,从而保证了钢板的强度和韧性。

弹簧钢板的强度分为两种,一种是静载强度,即弹簧钢板未经过加载状态,所能承受的最大应力;另一种是动载强度,即弹簧钢板在载荷加速状态下,所能承受的应力。

在制造钢板弹簧悬架时,应根据车重、行驶条件、路面状况等因素进行设计选择材料。

三、设计参数汽车钢板弹簧悬架的设计参数有弹簧高度、弹簧宽度、弹簧板厚等。

弹簧高度是弹簧的有效长度,弹簧宽度是弹簧的有效宽度,应根据汽车底盘结构与弹簧安装方式选定。

弹簧板厚直接影响钢板弹簧的强度和韧性,通常采用1.5mm到4mm的钢板材料加工制造。

如果太薄,就不能在车载荷下承受高的撞击力;如果太厚,则不能很好地吸收地面颠簸,影响行驶舒适性。

此外,还需要考虑弹簧孔距、总圈数、自由高度等因素,以达到最优的悬架系统设计效果。

四、结论本文综述了汽车钢板弹簧悬架的设计原理、结构材料和设计参数等知识点,这里强调一下设计数据的选择是钢板弹簧悬架设计中非常关键的一环。

必须根据所要使用的车辆的行驶条件、驾驶员驾驶习惯和所装载的重量等,对钢板弹簧的各项基本参数进行科学合理的结构设计,使得汽车钢板弹簧悬架的设计能满足汽车行驶舒适和悬架稳定等各种要求。

汽车钢板弹簧悬架设计1.弹簧选用汽车钢板弹簧主要由弹簧片组成,弹簧片之间通过铆钉连接。

在选用弹簧片时,需要根据车辆的重量和使用环境来确定合适的弹簧片数量和材料。

弹簧片的数量越多,弹簧刚度就越高,对于重负荷的车辆,需要选择刚度较高的弹簧片。

弹簧片的材料可以选择高强度钢板,以提高弹簧的寿命和可靠性。

2.弹簧布局汽车钢板弹簧的布局主要包括前后轴的弹簧组织和布置。

为了保证车辆的稳定性和悬挂的平衡性,前后轴的弹簧刚度需要相对均衡,可以根据车辆设计的重心位置和工况来确定各个轴的刚度比例。

同时,在弹簧的布置上,需要考虑到弹簧的有效作用长度,以及与减震器和车架的配合情况,确保弹簧在工作时能够正常运动。

3.减震器选用汽车钢板弹簧悬架中的减震器起到控制弹簧振动和提高行驶平稳性的作用。

减震器的选用需要根据车辆的重量和行驶条件来确定。

一般而言,重负荷的车辆需要选择刚度较高的减震器,而轻负荷的车辆可以选择较为柔软的减震器。

常见的减震器有液压减震器、气压减震器和双作用减震器等。

在实际应用中,需要根据车辆的需求和预算来选择合适的减震器。

4.悬挂系统调校在汽车钢板弹簧悬架的设计中,调校是一个关键的环节。

通过调整弹簧刚度、减震器阻尼、弹簧预紧力等参数,可以实现悬挂系统的理想性能。

悬挂系统的调校需要根据车辆的用途和乘客的需求来进行,例如,运载车辆和越野车辆需要更硬的悬挂系统来增加稳定性和通过性,而乘用车和豪华车则需要更柔软的悬挂系统来提高乘坐舒适性。

在进行悬挂系统的调校时,需要进行一系列的试验和数据分析,以确定最佳的参数组合。

物理试验和计算机仿真是常用的手段。

通过调整参数和验证,最终确定悬挂系统的设计。

总之,汽车钢板弹簧悬架设计需要考虑弹簧选用、弹簧布局、减震器选用和悬挂系统调校等方面。

通过合理的设计和调校,可以实现符合车辆需求和乘客舒适性要求的悬挂系统。

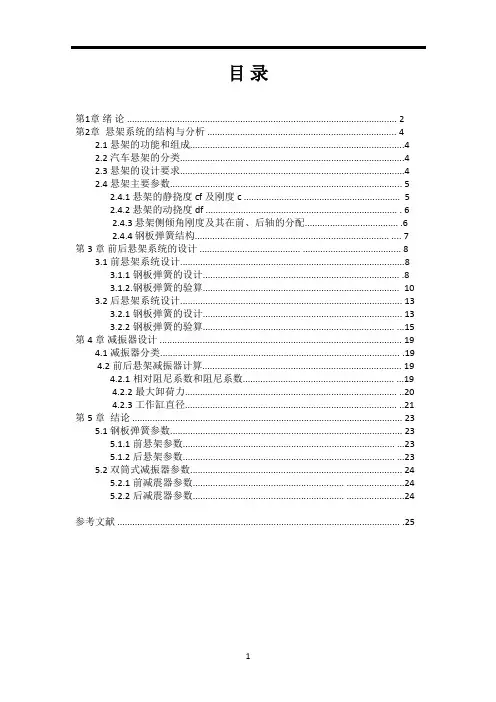

目录第1章绪论 (2)第2章悬架系统的结构与分析 (4)2.1悬架的功能和组成 (4)2.2汽车悬架的分类 (4)2.3悬架的设计要求 (4)2.4悬架主要参数 (5)2.4.1悬架的静挠度cf及刚度c (5)2.4.2悬架的动挠度df (6)2.4.3悬架侧倾角刚度及其在前、后轴的分配 (6)2.4.4钢板弹簧结构............................................................................. . (7)第3章前后悬架系统的设计 (8)3.1前悬架系统设计 (8)3.1.1钢板弹簧的设计 (8)3.1.2.钢板弹簧的验算 (10)3.2后悬架系统设计 (13)3.2.1钢板弹簧的设计 (13)3.2.2钢板弹簧的验算 (15)第4章减振器设计 (19)4.1减振器分类 (19)4.2前后悬架减振器计算 (19)4.2.1相对阻尼系数和阻尼系数 (19)4.2.2最大卸荷力 (20)4.2.3工作缸直径 (21)第5章结论 (23)5.1钢板弹簧参数 (23)5.1.1前悬架参数 (23)5.1.2后悬架参数 (23)5.2双筒式减振器参数 (24)5.2.1前减震器参数 (24)5.2.2后减震器参数 (24)参考文献 (25)第1章绪论悬架是汽车的车架与车桥之间的一切传力连接装置的总称。

它的作用是弹性地连接车桥和车架,缓和行驶中车辆受到的冲击力。

保证货物完好和人员舒适,使汽车在行驶中保持稳定的姿势,改善操纵稳定性;同时悬架系统承担着传递垂直反力,纵向反力和侧向反力以及这些力所造成的力矩,以保证汽车行驶平顺;并且当车轮相对车架跳动时,特别在转向时,车轮运动轨迹要符合一定的要求,因此悬架还起使车轮按一定轨迹相对车身跳动的导向作用。

悬架是汽车中的一个重要组成部分,它把车架与车轮弹性地连接起来,关系到汽车的多种使用性能。

悬架是一个较难达到完美要求的汽车总成,这是因为悬架既要满足汽车的舒适性要求,又要满足其操纵稳定性的要求,而这两方面又是互相对立的。

轻型载货汽车后悬架钢板弹簧设计摘要悬架是保证车轮或车桥与汽车承载系统之间具有弹性联系并能传递载荷、缓和冲击、衰减振动以及调节汽车行驶中的车身位置等有关装置的总称。

悬架最主要的功能是传递作用在车轮和车架之间的一切力和力矩,并缓和汽车行驶过不平路面时所产生的冲击,衰减由此引起的承载系统的振动,以保证汽车行驶的平顺性。

本文讨论了汽车悬架的发展现状,对悬架的结构形式进行简单介绍,对影响悬架运动的各种因素进行分析,本文通过传统的设计计算方法和计算机技术相结合,以依维柯欧霸轻卡为原型车,详细设计计算了渐变刚度钢板弹簧后悬架。

文中首先介绍了悬架系统领域的研究与设计及其发展现状和趋势;其次详细概述了悬架系统对汽车平顺性和操纵稳定性的影响;再次着重阐述了钢板弹簧悬架设计的详细步骤和设计要求,各主要零部件结构的选型及计算;板簧弧高及曲率半径的计算,材料强度、刚度的验算、校核;减振器的选取。

关键词:轻型载货汽车,后悬架,钢板弹簧悬架,减震器DESIGN OF LIGHT TRUCKSUSPENSION WITH LEAF SPRINGABSTRACTSuspension involves some related components, which exist to guarantee elastic contact between wheels or axle and the carrying system. It also has a great contribution in transferring the load, cushioning the impact, attenuating vibration, and regulating the position of the body of the running car. Apart from the transformation of force and moment between wheels and frame, it helps cushion the impact when uneven road surface is encountered, undermine the following vibration of carrying system, as a result, provide a great possibility of smoothly running.This paper discusses the current development of vehicle suspension, gives a brief introduction of the structural form of suspension, analyze factors which have influence on suspension movement. This article through the traditional design calculation method and computer technology, combiningwith IVECO Light Truck Tire as the prototype, the car design calculation after gradient stiffness &leaf spring suspension.This paper firstly introduces the suspension system research and design and development status quo and tendency; Secondly detailed overview of the suspension system and manipulation stability comfort ability influences; Introduces emphatically the leaf spring again suspension design processes of the ship unlades and design requirements, the structure of the main parts selection and calculation, leaf-spring curvature, material strength, stiffness checking and checking, shock absorber selection and installation Angle calculation.KEY WORDS:Light truck, rear suspension, leaf spring suspension, shock absorber目录摘要 (1)ABSTRACT (1)第一章研究背景 (1)1.1 课题研究背景 (1)1.2 国外研究概况 (1)1.3 国内研究概况 (3)1.4 本课题的研究意义和研究内容 (6)1.4.1 研究意义 (6)1.4.2研究内容 (7)1.4.3研究方法 (8)1.5本章小结 (9)第二章钢板弹簧悬架结构分析 (10)2.1钢板弹簧概述 (10)2.2钢板弹簧悬架的基本结构和工作原理 (13)2.2.1钢板弹簧悬架的基本结构 (13)2.2.2钢板弹簧悬架的工作原理 (14)2.3本文设计采用的结构形式 (15)2.3.1板簧悬架 (15)2.3.2空气悬架 (16)2.3.3橡胶悬架 (16)2.3.4总结 (16)2.4悬架系统各主要零部件选型 (17)2.4.1叶片断面 (17)2.4.2 叶片的端头形状 (18)2.4.3 钢板弹簧与车架的连接形式的确定 (19)2.4.4 吊耳及钢板弹簧销的结构 (19)2.4.5 钢板弹簧卷耳和衬套 (19)2.4.6 弹簧夹箍 (20)2.4.7钢板弹簧中心螺栓 (20)2.5技术经济分析 (20)第三章悬架系统主要性能参数的确 (23)3.1悬架静挠度和动挠度的选择 (23)3.2悬架弹性特性 (24)3.3后悬架主、副簧刚度的分配关系 (25)3.4悬架侧倾刚度及其在前、后轴的分配 (26)第四章钢板弹簧悬架的计算 (28)4.1初选参数 (28)4.1.1主片长度 (28)4.1.2断面尺寸及片数的确定 (28)4.2 各片长度的确定 (31)4.3钢板弹簧的刚度验算 (32)4.4总成在自由状态下的弧高及曲率半径计算 (33)4.4.1.弹簧总成自由弧高的确定 (33)4.4.2.各片副簧自由状态下曲率半径的确定 (34)4.5钢板弹簧总成弧高的核算 (35)第五章设计图纸 (37)第六章结论 (42)参考文献 (43)致谢 (47)第一章研究背景1.1 课题研究背景悬架系统是现代汽车上的重要总成之一,它是汽车车架与车轴之间一切传力连接装置的总称,能保证他们之间的弹性连接。

为0微型汽车设计后钢板弹簧悬架设计思路:1.背景介绍:110微型汽车是一种小型城市代步车,为了提高驾驶舒适性和操控性能,需要设计一种悬架系统来减震和支撑车身。

由于110微型汽车的重量相对较轻,我们选择使用后钢板弹簧悬架来实现这一目标。

2.后钢板弹簧悬架的工作原理:后钢板弹簧悬架是一种由钢板制成的长方形形状的负弯度弹簧,其通过弯曲变形来吸收和释放悬架系统的能量。

当车轮经过不平的路面时,弹簧会被压缩,吸收冲击力;当车轮经过光滑的路面时,弹簧会释放储存的能量,提供支撑力。

3.材料选择:为了保证悬架系统的强度和耐用性,我们选择使用高强度钢板来制作弹簧。

高强度钢板具有较高的弯曲强度和韧性,能够承受大量的变形而不产生塑性失效。

4.弹簧设计:根据110微型汽车的重量和悬架系统的需要,我们需要设计合适的弹簧刚度和减震效果。

弹簧刚度越大,悬架系统对路面不平度的响应就越硬,悬架系统的减震效果就越差;弹簧刚度越小,悬架系统对路面的响应就越软,悬架系统的减震效果就越好。

5.弹簧安装方式:为了实现相对简单的安装和调整,我们决定将弹簧安装在车轮旁边的悬挂臂上。

这种安装方式能够尽可能减小振动的传递和噪音的产生。

6.悬架系统的优化:为了进一步提高悬架系统的性能,我们需要进行一系列优化设计,例如调整弹簧的预压力和减震阻尼器的参数,以达到最佳的驾驶舒适性和操控性能。

以上是关于为110微型汽车设计后钢板弹簧悬架的设计思路,接下来我们将详细介绍各个方面的设计要点。

一、钢板弹簧的设计钢板弹簧的设计需要考虑弹簧的刚度、材料选择和几何形状等因素。

1.弹簧刚度:弹簧的刚度决定了悬架系统对路面不平度的响应。

在设计过程中,我们需要根据车辆的重量和悬架系统的需要来确定合适的弹簧刚度。

刚度可以通过调整弹簧的材料厚度和长度来实现。

2.材料选择:为了保证悬架系统的强度和耐用性,我们选择使用高强度钢板来制作弹簧。

高强度钢板具有较高的弯曲强度和韧性,能够承受大量的变形而不产生塑性失效。

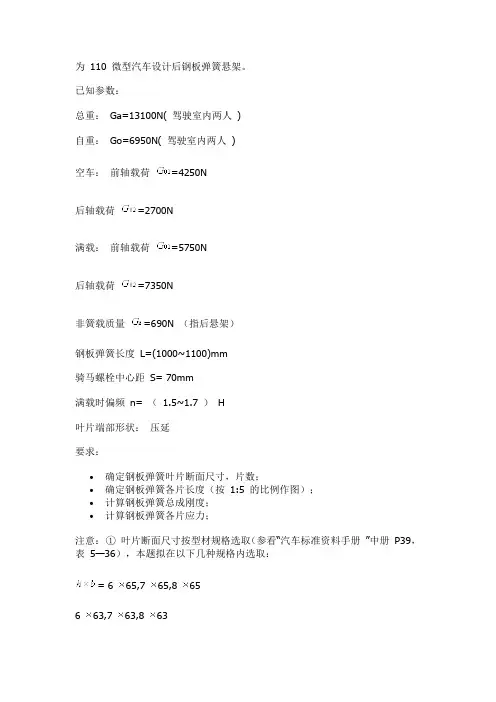

为110 微型汽车设计后钢板弹簧悬架。

已知参数:总重:Ga=13100N( 驾驶室内两人)自重:Go=6950N( 驾驶室内两人)空车:前轴载荷=4250N后轴载荷=2700N满载:前轴载荷=5750N后轴载荷=7350N非簧载质量=690N (指后悬架)钢板弹簧长度L=(1000~1100)mm骑马螺栓中心距S= 70mm满载时偏频n= ( 1.5~1.7 )H叶片端部形状:压延要求:∙确定钢板弹簧叶片断面尺寸,片数;∙确定钢板弹簧各片长度(按1:5 的比例作图);∙计算钢板弹簧总成刚度;∙计算钢板弹簧各片应力;注意:①叶片断面尺寸按型材规格选取(参看“汽车标准资料手册”中册P39,表5—36),本题拟在以下几种规格内选取:= 6 65,7 65,8 656 63,7 63,8 636 70,7 70,8 70②挠度系数可按下式计算:式中:n’—主动片数n—总片数设计要求:1 )要求在CAD 环境下进行钢板弹簧各片长度的确定。

2 )要求对计算结果进行分析说明。

60Si2Mn E=2.06*105N/mm2满载偏频n2=1.6Hz钢板弹簧长度L=1050mm许用弯曲应力【σw】=500MPa无效长度系数k=0.5一.宽度b和片厚h1.J0=[(L-ks)3cδ]/(48E)(1)c=F w/f cF w2=(G2-G u2)/2=(7350-690)/2=3330NF c2=(5/n2)2=(5/1.6)2=97.66mmc=3330/97.66=34.10N/mm(2)δ=1.5/[1.04(1+0.5*0/8)]=1.5*1.04=1.56与主片等长的片数n’=0 总片数n=8J0=[(1050-0.5*70)3*34.10*1.56]/(48*2.06*106)=5625.60N/mm22.W0=F w(L-ks)/4[σw]=3330*(1050-0.5*70)/(4*500)=1689.9753.h p=2J0/W0=6.66mm4.宽度b的值在(6~10)h p中选取,取b=9h p=59.94mm5.片厚h的值为1.1h p,h=7.33mm6.选取国产型材h*b=8*65二.钢板弹簧长度Σh i3=8*63=1728由作图法得到8片钢板弹簧的长度序号单边L/2 取整圆整双边L使用matlab,计算程序为:l=[97 160 220 280 342 405 465 525]; %各片弹簧长度a=[1:8];b=[1:8];c=[1:8];e=[1:8];yd=[1:8];yg=[1:8];%yd为端接触应力,yg为固定端应力a(1)=(3-l(1)/l(2))/(2*l(1)/l(2));b(1)=-2;c(1)=0;e(1)=-a(1)/b(1);for i=2:7a(i)=(3-l(i)/l(i+1))/(2*l(i)/l(i+1));b(i)=-(2+(1-l(i-1)/l(i))*(1-l(i-1)/l(i))*(1-l(i-1)/l(i)));c(i)=(3-l(i-1)/l(i))*(l(i-1)/l(i))*(l(i-1)/l(i))/2;e(i)=a(i)/(-b(i)-c(i)*e(i-1));endE=2.06*10*10*10*10*10; %弹性模量J=65*8*8*8/12;p=12*E*J/(2*l(8)*l(8)*l(8)+(l(8)-l(7))*(l(8)-l(7))*(l(8)-l(7))-e(7)*( 3*l(8)*l(7)*l(7)-l(7)*l(7)*l(7))); %刚度w=65*8*8/6;f(8)=(7350-690)/4;for i=1:7f(8-i)=f(9-i)*e(8-1);endfor i=2:8yd(i)=(f(i)*l(i)-f(i-1)*l(i-1))/w;yg(i)=f(i)*(l(i)-l(i-1))/w;endyd(1)=f(1)*l(1)/w;yg(1)=0;最终计算结果。

目录1 引言 (1)1.1研究现状和发展趋势: (1)1.2 悬架系统的重要性 (2)1.3悬架的组成和设计理论意义 (2)2 汽车悬架系统的作用、组成与分类 (3)2.1 汽车悬架的作用 (3)2.2 悬架的组成 (3)2.2.1弹性元件 (4)2.2.2减振器 (4)2.2.3 导向机构 (4)2.3 悬架的分类 (5)2.3.1 非独立悬架 (5)2.3.2 独立悬架 (5)2.4 钢板弹簧 (7)2.4.1 钢板弹簧的基本结构和作用原理 (7)2.4.2弹性元件种类及其特点 (9)3 110微型汽车后钢板弹簧悬架系统 (10)4 后悬挂系统钢板弹簧设计 (11)4.1 钢板弹簧主要参数的确定 (11)4.2 钢板弹簧叶片断面尺寸的选择 (16)4.3 钢板弹簧各片长度的确定 (17)4.4 钢板弹簧刚度的验算 (19)4.4.1 弹簧刚度计算 (19)4.5 钢板弹簧总成在自由状态下的弧高和曲率半径计算 (20)4.5.1钢板弹簧总成在自由状态下的弧高 (20)4.5.2 钢板弹簧总成在自由状态下的曲率半径 (21)4.6 钢板弹簧各片预应力的确定 (21)4.6.1 簧预应力确定 (22)4.7钢板弹簧各叶片在自由状态下的曲率半径和弧高的计算 (22)4.8 钢板弹簧总成弧高的核算 (24)4.8.1 簧总成弧高核算 (25)4.9钢板弹簧各片的应力验算 (26)5 结论 (28)参考文献 (29)致谢 (30)1 引言1.1研究现状和发展趋势:自从汽车发明以来,工程师们就一直在研究如何将汽车的悬架系统设计得更好。

最初的汽车悬架系统是使用马车的弹性钢板,效果当然不会很好。

1908年螺旋弹簧开始用于轿车。

到了三四十年代,独立悬架开始出现,并得到很大发展。

减振器也由早期的摩擦式发展为液力式。

这些改进无疑提高了悬架的性能,但无论怎样改良,此时的悬架仍然属于被动式悬架,仍然在很多方面有很大局限性。

汽车钢板弹簧的设计一、汽车钢板弹簧的基本特性钢板弹簧的主要功能是作为汽车悬架系统的弹性元件,此外多片弹簧的片间摩擦又起作系统的阻尼作用,多数钢板弹簧通过卷耳和支座兼有导向作用。

但就其基本的受力情况及结构特点,钢板弹簧具有以下两个基本特征:1、无论钢板弹簧以什么形式装在汽车上,它都是以梁的方式在工作,也就是说它的主要受力方向垂直于钢板弹簧长度。

同时,由于受变形相对其长度很小,因此可以利用材料力学中有关小挠度梁的理论,即线性原理来进行分析计算。

2、钢板弹簧装在汽车上所承受的弯矩,基本上是单向载荷,因而其弯曲应力也是单向应力。

二、等应力梁的概念椭圆形半椭圆形四分之一椭圆形除早期的汽车采用过椭圆形钢板弹簧,近代汽车绝大多数采用半椭圆形钢板弹簧,只有极少数采用四分之一椭圆形钢板弹簧。

无论何种形式的钢板弹簧,就其总成而言,都是根部支承,端部承爱集中载荷,它都是以梁的方式在工作。

众所周知,理想的梁应该是一根等应力梁,这样才能获得材料的最佳利用。

对于钢板弹簧而言,无论单片或多片,设计者应该努力将它设计成等应力梁或近似于等应力梁。

就单片梁而言,当只有单片承爱集中载荷时,有两种轮廓可以满足等应力梁的要求。

对于等厚度者,宽度应成三角形,对于等宽度者,厚度为抛物线形状。

当然,从理论上讲,只要截面系数沿片长方向与弯矩成比例变化,都可以成为等应力梁。

然而汽车上几乎没有采用同时变厚又变宽的弹簧。

上述轮廓线只是对弯曲应力而言,实际上钢板弹簧端部受剪切强度的要求以及卷耳的存在,第一种轮廓只能是在三角形端部加上等宽的矩形或整个宽度成为梯形,而第二种轮廓只能是抛物线端部接上一段等厚度的矩形或厚度按梯形变化的梁。

为了简化轧制工艺,对于等宽度者,可用梯形代替抛物线。

此外,根部也设计成为平直的,便于与支承座贴合,也就是说,或者由梯形和根部、端部为矩形的三段直线构成。

所以,在实际应用上,只能把弹簧设计成为近似的等应力梁。

由于结构上的原因,没有人在汽车上采用等厚度变宽度的单片钢板弹簧,但等宽度变厚度的单片钢板弹簧早就得到实际的应用。

汽车钢板弹簧悬架设计 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】汽车钢板弹簧悬架设计(1)、钢板弹簧种类汽车钢板弹簧除了起弹性元件作用之外,还兼起导向作用,而多片弹簧片间磨擦还起系统阻尼作用。

由于钢板弹簧结构简单,使用维修、保养方便,长期以来钢板弹簧在汽车上得到广泛应用。

目前汽车使用的钢板弹簧常见的有以下几种。

①通多片钢板弹簧,如图1-a所示,这种弹簧主要用在载货汽车和大型客车上,弹簧弹性特性如图2-a所不,呈线性特性。

图1 图2②少片变截面钢板弹簧,如图1-b所不,为减少弹簧质量,弹簧厚度沿长度方向制成等厚,其弹性特性如一般多片钢板弹簧一样呈线性特性图2-a。

这种弹簧主要用于轻型货车及大、中型载货汽车前悬架。

③两级变刚度复式钢板弹簧,如图1-c所示,这种弹簧主要用于大、中型载货汽车后悬架。

弹性特性如图2-b所示,为两级变刚度特性,开始时仅主簧起作用,当载荷增加到某值时副簧与主簧共同起作用,弹性特性由两条直线组成。

④渐变刚度钢板弹簧,如图1-d所示,这种弹簧多用于轻型载货汽车与厢式客车后悬架。

副簧放在主簧之下,副簧随汽车载荷变化逐渐起作用,弹簧特性呈非线性特性,如图2-c所示。

多片钢板弹簧钢板弹簧计算实质上是在已知弹簧负荷情况下,根据汽车对悬架性能(频率)要求,确定弹簧刚度,求出弹簧长度、片宽、片厚、片数。

并要求弹簧尺寸规格满足弹簧的强度要求。

钢板弹簧设计的已知参数1)弹簧负荷通常新车设计时,根据整车布置给定的空、满载轴载质量减去估算的非簧载质量,得到在每副弹簧上的承载质量。

一般将前、后轴,车轮,制动鼓及转向节、传动轴、转向纵拉杆等总成视为非簧载质量。

如果钢板弹簧布置在车桥上方,弹簧3/4的质量为非簧载质量,下置弹簧,1/4弹簧质量为非簧载质量。

2)弹簧伸直长度根据不同车型要求,由总布置给出弹簧伸直长度的控制尺寸。

在布置可能的情况下,尽量增加弹簧长度,这主要是考虑以下几个方面原因。

1 范围本规范适用于传统结构的非独立悬架系统,主要针对钢板弹簧和液力筒式减振器等主要部件设计参数的选取、计算、验证等作出较详细的工作模板。

2 规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

QC/T 491-1999 汽车筒式减振器尺寸系列及技术条件QCn 29035-1991 汽车钢板弹簧技术条件QC/T 517-1999 汽车钢板弹簧用U形螺栓及螺母技术条件GB/T 4783-1984 汽车悬挂系统的固有频率和阻尼比测定方法3 符号、代号、术语及其定义GB 3730.1-2001 汽车和挂车类型的术语和定义GB/T 3730.2-1996 道路车辆质量词汇和代码GB/T 3730.3-1992 汽车和挂车的术语及其定义车辆尺寸QC/T 491-1999 汽车筒式减振器尺寸系列及技术条件GB/T 12549-2013 汽车操纵稳定性术语及其定义GB 7258-2017 机动车运行安全技术条件GB 13094-2017 客车结构安全要求QC/T 480-1999 汽车操纵稳定性指标限值与评价方法QC/T 474-2011 客车平顺性评价指标及限值GB/T 12428-2005 客车装载质量计算方法GB 1589-2016 道路车辆外廓尺寸、轴荷及质量限值GB/T 918.1-1989 道路车辆分类与代码机动车JTT 325-2013 营运客车类型划分及等级评定凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,凡是不注日期的引用文件,其最新版本适用于本规范。

4 悬架系统设计对整车性能的影响悬架是构成汽车的总成之一,一般由弹性元件(弹簧)、导向机构(杆系或钢板弹簧)、减振装置(减振器)等组成,把车架(或车身)与车桥(或车轮)弹性地连接起来。

汽车钢板弹簧悬架设计(1)、钢板弹簧种类汽车钢板弹簧除了起弹性元件作用之外,还兼起导向作用,而多片弹簧片间磨擦还起系统阻尼作用。

由于钢板弹簧结构简单,使用维修、保养方便,长期以来钢板弹簧在汽车上得到广泛应用。

目前汽车使用的钢板弹簧常见的有以下几种。

①通多片钢板弹簧,如图1-a 所示,这种弹簧主要用在载货汽车和大型客车上,弹簧弹性特性如图2-a 所不,呈线性特性。

变形载荷变形载荷变形载荷图1 图2②少片变截面钢板弹簧,如图1-b 所不,为减少弹簧质量,弹簧厚度沿长度方向制成等厚,其弹性特性如一般多片钢板弹簧一样呈线性特性图2-a 。

这种弹簧主要用于轻型货车及大、中型载货汽车前悬架。

③两级变刚度复式钢板弹簧,如图1-c 所示,这种弹簧主要用于大、中型载货汽车后悬架。

弹性特性如图2-b 所示,为两级变刚度特性,开始时仅主簧起作用,当载荷增加到某值时副簧与主簧共同起作用,弹性特性由两条直线组成。

④渐变刚度钢板弹簧,如图1-d 所示,这种弹簧多用于轻型载货汽车与厢式客车后悬架。

副簧放在主簧之下,副簧随汽车载荷变化逐渐起作用,弹簧特性呈非线性特性,如图2-c 所示。

多片钢板弹簧钢板弹簧计算实质上是在已知弹簧负荷情况下,根据汽车对悬架性能(频率)要求,确定弹簧刚度,求出弹簧长度、片宽、片厚、片数。

并要求弹簧尺寸规格满足弹簧的强度要求。

3.1钢板弹簧设计的已知参数 1)弹簧负荷通常新车设计时,根据整车布置给定的空、满载轴载质量减去估算的非簧载质量,得到在每副弹簧上的承载质量。

一般将前、后轴,车轮,制动鼓及转向节、传动轴、转向纵拉杆等总成视为非簧载质量。

如果钢板弹簧布置在车桥上方,弹簧3/4的质量为非簧载质量,下置弹簧,1/4弹簧质量为非簧载质量。

2)弹簧伸直长度根据不同车型要求,由总布置给出弹簧伸直长度的控制尺寸。

在布置可能的情况下,尽量增加弹簧长度,这主要是考虑以下几个方面原因。

①由于弹簧刚度与弹簧长度的三次方成反比,因此从改善汽车平顺性角度看,希望弹簧长度长些好。

②在弹簧刚度相同情况下,长的弹簧在车轮上下跳动时,弹簧两卷耳孔距离变化相对较小,对前悬架来说,主销后倾角变化小,有利于汽车行驶稳定性。

③增加弹簧长度可以降低弹簧工作应力和应力幅,从而提高弹簧使用寿命。

④增加弹簧长度可以选用簧片厚的弹簧,从而减少弹簧片数,并且簧片厚的弹簧对提高主片卷耳强度有利。

3)悬架静挠度汽车簧载质量与其质量组成的振动系统固有频率是评价汽车行驶平顺性的重要参数。

悬架设计时根据汽车平顺性要求,应给出汽车空、满载时前、后悬架频率范围。

如果知道频率,就可以求出悬架静挠度值c δ。

选取悬架静挠度值时,希望后悬架静挠度值2c δ小于前悬架静挠度值1c δ,并且两值最好接近,一般推荐:12)9.0~7.0(c c δδ= (3.1) 为防止汽车在不平路面行驶时经常撞击缓冲块,悬架设计时必须给出足够的动挠度值d δ。

悬架动挠度值与汽车使用情况和静挠度值 c δ 有关,一般推荐:c d δαδ= (3.2)城市公用车辆 5.2~2=α ,公路用车辆 5.3~5.2=α,越野车辆α>3.5。

4)弹簧满载弧高由于车身高度、悬架动行程及钢板弹簧导向特性等都与汽车满载弧高有关,因此弹簧满载弧高值0δ应根据整车和悬架性能要求给出适当值,一般取 mm 30~100=δ。

有的车辆为得到良好的操纵稳定性,满载弧高取负值。

3.2钢板弹簧刚度和应力关于钢板弹簧刚度和应力计算,基于不同的假设计算方法而异。

在弹簧计算中有两种典型的而又截然相反的假设,即共同曲率法和集中载荷法。

实际钢板弹簧往往不完全符合这两种假设中的任一种,因此有些学者提出折衷方法,同时兼用上述的两种假设,这种计算分析方法有一定的实用性。

这里仅对多年来一直采用的上述两种假设计算方法进行讨论。

3.1.1 共同曲率法共同曲率法是假设钢板弹簧在任何负荷下,弹簧各片彼此沿整个长度无间隙接触,在同一截面上各簧片具有共同的曲率半径。

如果将多片弹簧各片展开,将展成一个平面,组成一个新的单片弹簧(图3.1、图3.2)。

这个变宽度的单片弹簧力学特性和用共同曲率法假定的多片钢板弹簧是一样的,这样就可以用单片弹簧计算方法来计算多片钢板弹簧。

单片弹簧计算按其几何形状不同可以有两种计算方法。

一种是梯形单片弹簧(图3.1),另一种是按多片弹簧各片长度展开成的阶梯形单片弹簧(图3.5)。

3.2.1.1梯形单片弹簧计算梯形单片弹簧变形和应力,可以利用材料力学求小挠度梁方法计算。

1) 梯形单片弹簧变形图3.1图 3.1 所示的梯形单片弹簧可以看成是一个由几个相同的片宽 b 和厚度 h 的簧片组成,如果弹簧伸直长度为l 2 ,弹簧中部作用的负荷为 p 2,计算弹簧变形时,可以近似的认为用整个长度 l 2计算出的值与长度是l 端部作用负荷是 p 的板簧变形是相同的,这样,整个的梯形单片弹簧的计算可以用一端固定,另一端受力的梯形悬臂梁来代替。

下面用单位载荷法(莫尔定理)计算板簧在负荷作用点的变形δ:x xP l d EI M M 1⎰=δ (3.3) 式中: p M :距端点x 处的力矩,x P M P ⋅= 1M :单位力距端点x 处的力矩,x M =1 x I :梯形单片弹簧距端点x 处的惯性矩])1[(1203lx I h b I x x ββ+-== (3.4)x b :梯形单片弹簧距端点x 处的宽度 0I :梯形单片弹簧在根部的惯性矩1230nbh I =β:钢板弹簧形状系数 nn '1-=β b :梯形单片弹簧各片宽度h :梯形单片弹簧各片厚度l :梯形单片弹簧主片伸直长度之半,2/L l = n :总片数 'n :等长的主片数E :材料拉伸弹性模数,取24/101.2mm kgf E ⨯=(3.3)式积分后,经整理:1033k EI Pl =δ (3.5))]1ln()11(123[321ββββ----=k (3.6) 式中:1k :挠度增大系数。

梯形单片簧的变形可以看成厚度是h ,宽度是nb 的矩形板簧变形乘以挠度增大系数1k 。

需要说明一点的是,上面计算公式只适用于等厚多片弹簧,对于各片厚度或惯性矩不等的多片弹簧,应按等效惯性矩方法来确定各片的展开宽度,再按上式计算。

图3.2是钢板弹簧形状系数β与挠度增大系数1k 关系曲线。

如果钢板弹簧形状系数1=β时,由(3.6)式,挠度增大系数5.11=k ,此时弹簧变形由(3.5)式得:mm EI Pl 032=δ (3.7)该式为三角形等截面梁在力P 作用下的变形表达式(图3.3)。

图3.3 三角形钢板弹簧当0=β时,挠度增大系数1k 值为:首先把(3.6)式中)1ln(β-一项展开成β的幂级数,求0=β时的极限。

1)]32()11(123[3lim 3220=++-+-→βββββββ 当0=β时,11=k ,由(3.5)式,弹簧变形mm EI Pl 033=δ (3.8)该式是矩形板簧在力P 作用下的变形表达式(图3.4)。

图3.4 矩形钢板弹簧梯形单片板簧的形状系数0<β<1。

为计算方便,有的文献推荐用下式计算挠度增大系数。

)2'1(4423.12nn k +=(3.9) 表3.1是用(3.6)式和(3.9)式计算出的板簧挠度增大系数1k ,2k 。

表3.12)梯形单片弹簧刚度 弹簧刚度K : 230482k L EI PK ==δ或 13048k L EI K = mm kgf / (3.10)由于弹簧变形δ和负荷P 之间是线性关系(图5.1直线1),故弹簧刚度是一常数。

3)钢板弹簧应力梯形单片弹簧在根部(或中心螺栓处)应力σ: 04W QL=σ 2/mm kgf (3.11) 弹簧比应力(单位变形应力)_σ:0210_12W L k EI ==δσσ 或 0220_12W L k EI =σ mm mm kgf //2 (3.12) 式中: 0W : 梯形单片弹簧在根部的断面系数3206mm n bh W =按(3.11),(3.12)式,计算出应力和比应力是平均应力和平均比应力,它不能反映各片的确实受力情况。

对于片厚不等的弹簧,用下面方法计算各片弹簧应力。

根据共同曲率假设,任意负荷时同一截面上各片曲率半径相等条件,弹簧各片所承受的弯矩应正比于其惯性矩。

由力矩平衡可求出作用在各片弹簧上的力矩。

mm kgf I QLI M KK ⋅=4 (3.13)式中 K M —作用在第K 簧片上的力矩,mm kgf ⋅ K I —第K 片弹簧惯性矩,4mm 0I —弹簧各片惯性矩之和,4mm∑∑====nK K n K K n bhI I 131012K h —第K 片弹簧片厚,mm第K 片弹簧在根部的应力K σ和比应力_K σ为: 20/4mm kgf W I QLI W M KKK K K ==σ (3.14)mm mm kgf K K //2_δσσ=(3.15)式中 K W —第K 片弹簧断面系数,3mm 3.2.1.2阶梯形单片弹簧1) 阶梯形单片弹簧变形图3.5阶梯形单片弹簧变形计算和梯形单片弹簧一样,不同之处是这种弹簧的断面惯性矩沿长度变化不能用一个连续函数表示,因此为了求得梁的变形,只能采用分段积分求出。

用单位载荷法求负荷P 作用点处弹簧变形δ(图3.6)。

P图3.6⎰=12l Xdx EI Px δ ⎰⎰⎰----+++=)()(222)(01231211121l l l l l l l n l l n dx EY Px dx E Y Px dx E Y Px )( δ上式经整理后得:mm Y Y a E P n K K K K ∑=++-=11133)(δ(3.16)式中:111++-=K K l l a1l :阶梯形单片弹簧主片长度之半,2/1L l =; 1+K l :阶梯形单片弹簧第1+K 片长度之半; x I :阶梯形单片弹簧距端点x 处的惯性矩; K Y :第1片至第K 片弹簧惯性矩之和的倒数 41/11mm IY Ki iK ∑==i I :阶梯形单片弹簧第i 片惯性矩4312mm bh I ii =i h :阶梯形单片弹簧第i 片厚度,mm b :阶梯形单片弹簧各片宽度,mm1+K Y :第1片至第1+K 片弹簧惯性矩之和的倒数4111/11mm IY K i iK ∑+=+=用上式计算时,由于01=+n l (总片数n ),故11l a n =+,而01=+n Y 。

2)阶梯形单片弹簧刚度 弹簧刚度K : mm kgf Y Y EPK nK K K K a /621131ξδ⋅-==∑=++)( (3.17)式中:ξ—弹簧刚度修正系数,取95.0~9.0=ξ。