纤维增强复合材料的性能及机械加工技术

- 格式:docx

- 大小:28.53 KB

- 文档页数:3

纤维增强复合材料的性能及机械加工技术纤维增强复合材料是一种由纤维和基体材料组成的新型材料,具有轻量化、高强度、高刚度和优良的耐腐蚀性能,因此在航空航天、汽车制造、建筑等领域广泛应用。

本文将从纤维增强复合材料的性能特点和机械加工技术两个方面展开讨论。

一、纤维增强复合材料的性能特点1.轻量化:纤维增强复合材料通常以碳纤维、玻璃纤维、芳纶纤维等为增强材料,配以合适的树脂基体,具有较低的密度,通常为金属材料的1/4-1/5,因此在航空航天领域得到广泛应用。

2.高强度、高模量:纤维增强复合材料具有优异的拉伸强度和弯曲强度,具有比金属材料更高的强度和模量,因此可以制造出更加轻薄、刚性更好的零部件和产品。

3.优良的耐腐蚀性能:纤维增强复合材料的树脂基体通常具有良好的耐腐蚀性能,可以在恶劣的环境下长期使用,不易受到氧化、腐蚀等影响。

4.设计自由度高:纤维增强复合材料可根据需要进行设计和制造,形状、结构可以根据需要进行自由设计,因此在汽车制造等领域得到广泛应用。

1.切削加工:纤维增强复合材料具有高强度和高硬度,因此在切削加工时需要选用合适的切削工艺和工具,通常采用超硬刀具,避免振动和共振现象,避免刀具与工件间的反复接触。

2.研磨加工:纤维增强复合材料通常需要进行表面光洁度加工,可以采用研磨工艺,选用合适的砂轮进行修磨,确保工件表面质量。

3.钻削加工:对于纤维增强复合材料的穿孔加工,通常需要采用超硬合金钻头,严格控制切削参数,避免产生缺陷和裂纹。

4.复合加工:在一些复杂结构的零部件加工中,需要采用多道工序复合加工工艺,确保工件的精度和表面质量。

5.热加工:纤维增强复合材料采用热加工时需要控制加热温度和保持时间,避免过高温度导致树脂基体烧结,影响性能。

纤维增强复合材料具有优异的性能特点和广阔的应用前景,但在机械加工过程中也面临一些技术挑战,需要不断优化加工工艺和技术手段,以适应不同领域的应用需求。

希望随着科技的发展,纤维增强复合材料的机械加工技术能够不断提高,为产业发展提供更多的可能性。

短碳纤维增强铝基复合材料的制备及其性能研究一、内容描述短碳纤维增强铝基复合材料(Short Carbon Fiber Reforced Aluminum Matrix Composite, SCFRA)作为一种先进的复合材料,凭借其轻质、高强、高刚度、良好的耐腐蚀性等优异性能,成为了现代材料科学领域的研究热点。

本文将围绕SCFRA的制备及其性能展开深入探讨。

在制备方面,本文首先介绍了短碳纤维(Short Carbon Fiber, SCF)的基本特性和常用的制备方法。

SCF具有高强度、低密度、良好的热导性和电导性等特性,因此在众多工业领域如航空航天、汽车制造、建筑工程等得到了广泛应用。

文章详细阐述了铝基复合材料(Aluminum Matrix Composite, AMC)的组成、分类及制备工艺。

铝基复合材料以铝合金为基体,通过填充其他材料如陶瓷颗粒、碳纤维、塑料等,可以显著提高其力学性能、耐磨性、耐高温性等。

结合SCF和AMC的特点,本文提出了一种新型的短碳纤维增强铝基复合材料,旨在充分发挥两者优势,实现高性能化。

通过优化SCF 与AMC的配比、制备工艺和微观结构调控,有望获得具有更高比强度、更高比刚度、良好耐磨性和耐腐蚀性的复合材料。

在性能研究方面,本文首先分析了SCFRA的基本力学性能,如拉伸强度、弯曲强度、压缩强度等。

实验结果表明,SCFRA的力学性能明显优于相同成分的铝合金,显示出短碳纤维对铝基体的增强作用。

本文还探讨了SCFRA的热稳定性、耐磨损性、耐蚀性等性能,并与铝合金和碳纤维增强铝基复合材料进行了对比分析。

研究结果显示,SCFRA在高温下仍能保持较高的力学性能和热稳定性,同时具有良好的耐磨性和耐腐蚀性。

针对SCFRA在实际应用中可能遇到的问题,如界面结合强度低、复合材料易氧化等,本文也提出了相应的解决方案。

通过优化表面处理工艺、控制SCF与AMC的界面相容性等手段,可以提高SCFRA的整体性能。

高性能天然纤维增强复合材料制备天然纤维为一类具有可再生性和环境友好特性的材料,其具有较低的密度、良好的机械性能和优异的阻尼性能,因此被广泛应用于纺织、建筑、航空航天等领域。

而天然纤维增强复合材料则是将这些天然纤维与基体材料结合,以提高材料的性能和功能。

本文将详细介绍高性能天然纤维增强复合材料的制备过程。

首先,选择合适的天然纤维是制备高性能天然纤维增强复合材料的关键。

常用的天然纤维包括木质纤维、竹纤维、麻纤维等。

在选择时要考虑纤维的机械性能、化学性质、可再生性以及成本等因素。

其中竹纤维因其高强度和优异的力学性能,在天然纤维增强复合材料中得到广泛应用。

其次,天然纤维的处理是提高复合材料性能的重要步骤。

在天然纤维的制备过程中,首先需要去除纤维表面的杂质和非纤维物质。

这可以通过浸泡、洗涤、分离等方法实现。

其次,对纤维进行强化处理,可以通过热处理或化学处理等方法增加纤维的强度和刚度。

最后,纤维的尺寸分布和长度也需要控制在合适的范围内,以提高复合材料的均匀性和强度。

接下来是复合材料的制备过程。

首先是制备基体材料。

基体材料可以选择合适的树脂,如环氧树脂、聚丙烯等。

在制备过程中,要确保树脂的质量,避免杂质的混入。

其次,将预处理过的天然纤维与基体材料进行混合。

这一步骤需要注意混合的均匀性和纤维的分散。

最后,将混合物进行成型。

常用的成型方法包括压制、注塑、层积等。

在成型过程中,要保证材料的均匀性、致密性和成型的精度。

制备完成后,对复合材料进行后处理是必要的。

首先是热固化过程。

对于树脂型复合材料,需要进行热固化反应,以提高材料的强度和热稳定性。

其次是表面处理。

通过涂覆、抛光等方法,可以改善复合材料表面的光洁度和外观,提高材料的耐腐蚀性和表面硬度。

最后是机械加工。

复合材料可以通过钻孔、铣削、切割等方法进行机械加工,以满足不同应用领域的需求。

在高性能天然纤维增强复合材料制备的过程中,还需注意相关的环境保护和安全问题。

首先,要合理利用天然纤维资源,避免过度采集和浪费。

- 64 -工 业 技 术随着碳纤维增强热固性复合材料应用的日益成熟,碳纤维增强热塑性复合材料也逐步从航空航天领域走向工业机械、高端医疗、轨道交通、电子电器等多种民用领域。

与传统的热固性碳纤维复材相比,热塑性复合材料具有高韧性、高抗冲击和损伤容限、无限预浸料存储期、成型周期短、可回收利用、易修复等显著特征,具备环保、高效及高性能优势。

该文就分别以碳纤维增强聚醚醚酮、碳纤维增强热塑性聚酰亚胺、碳纤维增强聚苯硫醚这3种复合材料介绍碳纤维增强热塑性复合材料的性能优势,并结合生产和应用实际,重点介绍连续性碳纤维增强聚醚醚酮复合材料在骨外科医疗领域中的性能表现。

1 几种典型的碳纤维增强热塑性复合材料的性能优势1.1 碳纤维增强聚醚醚酮(PEEK)复合材料的性能优势聚醚醚酮刚性高、尺寸稳定性好、线膨胀系数小、能承受极大的应力,不会由于时间的延长而产生明显的延伸,而且其密度小,加工性能好,适用于对精细度要求高的部件。

聚醚醚酮本身就是热塑性树脂中耐热性较好的一种,长期的工作温度甚至能达到250℃,在这样的高温环境下,其力学性能基本不受影响。

不过,碳纤维材料的加入可以进一步提升聚醚醚酮材料的性能,尤其是强度、刚性和耐磨性等方面,对于制品的整体使用寿命也有明显的延长作用。

相关实验证明,碳纤维材料的占比在25%~30%时,以聚醚醚酮为基体的复合材料的耐磨性有显著提高。

另外,使用碳纤维增强的聚醚醚酮复合材料与传统的金属材料相比,至少可以减重70%以上,目前国内主要应用于骨科医疗器械,对耐高温、耐磨性要求较高的高端工业领域来说也是理想的制作材料。

1.2 碳纤维增强热塑性聚酰亚胺(TPI)复合材料的性能优势热塑性聚酰亚胺材料在热稳定性、抗冲击性、抗辐射性和耐溶剂性能等方面都表现突出,在高温、高低压和高速等极端环境下,这种材料展现出优异的耐摩擦耐磨损性能。

采用碳纤维进行增强后,可进一步提高这类材料的应用性能,扩大其应用范围。

复合材料的改性技术与性能提升在当今科技迅速发展的时代,复合材料因其独特的性能优势,在众多领域得到了广泛的应用。

从航空航天到汽车制造,从电子设备到医疗器械,复合材料的身影无处不在。

然而,要充分发挥复合材料的潜力,满足日益苛刻的应用需求,改性技术的研究和应用就显得至关重要。

复合材料通常由两种或两种以上具有不同物理和化学性质的材料组成,通过特定的工艺结合在一起,以获得优于单一材料的综合性能。

常见的复合材料包括纤维增强复合材料(如碳纤维增强环氧树脂)、颗粒增强复合材料(如碳化硅颗粒增强铝基合金)等。

这些复合材料虽然已经具有较好的性能,但在实际应用中,仍可能存在一些不足之处,例如强度不够高、韧性不足、耐腐蚀性差、加工性能不理想等。

为了解决这些问题,科研人员不断探索和创新,开发出了一系列的改性技术。

一种常见的改性技术是纤维表面处理。

在纤维增强复合材料中,纤维与基体之间的界面结合强度对复合材料的整体性能有着重要影响。

通过对纤维表面进行处理,如氧化、涂层等,可以改善纤维与基体之间的相容性和结合力,从而提高复合材料的力学性能。

例如,对碳纤维进行表面氧化处理,可以增加其表面的活性官能团,提高与环氧树脂基体的化学键合作用,使复合材料的拉伸强度和弯曲强度显著提高。

另一种重要的改性技术是添加纳米粒子。

纳米粒子具有巨大的比表面积和独特的物理化学性质,将其添加到复合材料中,可以显著改善材料的性能。

例如,在聚合物基复合材料中添加纳米二氧化硅,可以提高材料的强度、硬度和耐磨性;在金属基复合材料中添加纳米碳管,可以增强材料的导电性和导热性。

然而,纳米粒子在复合材料中的分散均匀性是一个关键问题。

如果纳米粒子团聚,不仅不能发挥其改性作用,反而可能会导致材料性能下降。

因此,在实际应用中,需要采用合适的分散方法和工艺,如超声分散、机械搅拌等,以确保纳米粒子在基体中均匀分布。

聚合物共混也是一种常用的改性方法。

通过将两种或两种以上的聚合物共混,可以综合各聚合物的优点,获得性能更优异的复合材料。

纤维增强陶瓷基复合材料的制备及其发展和应用摘要:作为结构材料,陶瓷具有耐高温能力强、抗氧化能力强、硬度大、耐化学腐蚀等优点,缺点是呈现脆性,不能承受剧烈的机械冲击和热冲击,因而严重影响了它的实际应用.为此,人们通过采用连续纤维增韧方法改进其特性,进而研发出连续纤维增强陶瓷基复合材料。

该种材料采用碳或陶瓷等纤维进行增强,使陶瓷基体在断裂过程中发生裂纹偏转,纤维断裂和纤维拔出等的同时,吸收能量,既增强了强度和韧性,又保持了良好的高温性能。

本文主要是综述了陶瓷基连续纤维增强复合材料的制备方法,并分析了各种工艺的优缺点。

在总结了现阶段连续纤维增强复合材料研究中存在的问题的基础上,提出了今后连续纤维增强复合材料的主要研究方向。

关键字:陶瓷基增强复合材料连续纤维制备方法目录1 引言 (2)1.1 前言 (2)1.2 陶瓷基复合材料的基本介绍和种类及其应用前景 (3)1.2.1陶瓷基复合材料的基本介绍 (3)1.2.2纤维增强陶瓷基复合材料的主要种类 (4)1.2.3 陶瓷基复合材料的应用前景 (5)1.3国内外的研究成果 (5)1.4 实验研究内容 (8)2 连续纤维增强陶瓷基复合材料的制备方法 (8)2.1料浆浸渍和热压烧结法 (8)2.2 直接氧化沉积法 (9)2.3溶胶-凝胶法 (10)2.4化学气相法 (10)2.5 先驱体转化法 (10)3结束语 (11)参考文献 (12)1 引言1.1 前言科学技术的发展对材料提出了越来越高的要求,陶瓷基复合材料由于在破坏过程中表现出非脆性断裂特性,具有高可靠性,在新能源、国防军工、航空航天、交通运输等领域具有广阔的应用前景。

陶瓷基复合材料(Ceramic matrix composite,CMC)是在陶瓷基体中引入第二相材料,使之增强、增韧的多相材料,又称为多相复合陶瓷 (Multiphase composite ceramic)或复相陶瓷(Diphase ceramic)。

碳纤维增强硅橡胶复合材料制备的报告,800字碳纤维增强硅橡胶复合材料是一种具有高性能的复合材料,由碳纤维和硅橡胶组成,可以满足不同用途的要求。

本报告将介绍碳纤维增强硅橡胶复合材料制备工艺简介以及该材料的特性和性能。

一、碳纤维增强硅橡胶复合材料制备工艺简介碳纤维增强硅橡胶复合材料的制备工艺大体可以分为五个主要步骤:碳纤维制备、碳纤维定向沉积、碳纤维层压、硅橡胶流体化处理和硅橡胶复合材料的成型加工。

1. 碳纤维制备:碳纤维的制备采用悬浮法,使用四氯化碳、二氧化碳等化学试剂添加到水中,按一定的比例混合,然后把混合物加入到坩埚里煮沸,当坩埚中温度达到设定值时,利用调节器把混合物均匀地涂在表面上,形成碳纤维。

2. 碳纤维定向沉积:将制备出的碳纤维放入碳纤维沉积炉中,在适当的温度下,利用真空下冷却的方式进行碳纤维定向沉积,以形成均匀的碳纤维膜。

3. 碳纤维层压:利用层压机将上述所形成的碳纤维膜平整地压紧,以便为硅橡胶流体化处理及后续成型加工提供良好的基础。

4. 硅橡胶流体化处理:将硅橡胶流体化处理液涂覆到碳纤维表面,以形成碳纤维和硅橡胶之间的紧密粘结,达到硅橡胶和碳纤维间的完全混合。

5. 硅橡胶复合材料的成型加工:将硅橡胶流体化处理后的碳纤维表面进行成型加工,形成所需的复合材料。

二、碳纤维增强硅橡胶复合材料的特性和性能碳纤维增强硅橡胶复合材料的最大优势是具有良好的机械性能,具有较高的弹性模量、抗拉强度和抗弯曲强度。

此外,该材料还具有较好的抗冲击性能,能够有效地缓冲冲击力,提高产品的运行可靠性。

碳纤维增强硅橡胶复合材料同时还具有良好的耐久性和耐腐蚀性,能够有效地保护产品免受空气和化学腐蚀的侵害。

通过上述介绍,可以知道,碳纤维增强硅橡胶复合材料是一种具有良好机械性能、耐久性、耐腐蚀性的高性能复合材料,可以满足不同用途的性能要求。

玄武岩纤维复合材料

玄武岩纤维复合材料是一种新型的复合材料,它由玄武岩纤维和树脂基体组成。

玄武岩是一种火成岩,具有高强度、耐磨性和耐腐蚀性,因此玄武岩纤维复合材料在工程领域具有广泛的应用前景。

首先,玄武岩纤维复合材料具有优异的机械性能。

玄武岩纤维具有高强度和刚度,能够有效增强复合材料的强度和刚度,使其具有良好的承载能力和抗冲击性。

同时,玄武岩纤维还具有优秀的耐磨性和耐腐蚀性,能够延长复合材料的使用寿命。

其次,玄武岩纤维复合材料具有较低的密度。

玄武岩纤维的密度较低,而且具

有良好的吸声和隔热性能,使得玄武岩纤维复合材料在航空航天、汽车制造等领域有着广泛的应用前景。

此外,玄武岩纤维复合材料还具有良好的加工性能。

玄武岩纤维易于成型和加工,可以制成各种复杂形状的构件,满足不同工程领域的需求。

同时,玄武岩纤维与树脂基体具有良好的相容性,能够有效提高复合材料的界面结合强度。

总的来说,玄武岩纤维复合材料具有优异的机械性能、较低的密度和良好的加

工性能,具有广泛的应用前景。

未来,随着材料科学和工程技术的不断发展,玄武岩纤维复合材料将在航空航天、汽车制造、建筑等领域得到更广泛的应用。

纤维增强复合材料的性能及机械加工技术

纤维增强复合材料是一种由纤维和基质组成的复合材料,具有轻质高强、耐腐蚀、耐热、耐磨等优点,因此在航空航天、汽车、船舶、建筑等领域得到了广泛应用。

本文将从

纤维增强复合材料的性能特点和机械加工技术两个方面进行介绍。

一、纤维增强复合材料的性能特点

1. 高强度:纤维增强复合材料通常由纤维和树脂基质组成,纤维具有高强度和高模

量的特点,能够有效提高复合材料的强度和刚度。

2. 轻质:纤维增强复合材料的密度很低,通常为金属材料的1/4至1/5,因此具有很好的轻质化优势,适用于要求重量轻、强度高的领域。

3. 耐腐蚀:由于纤维和树脂基质的稳定性较高,因此纤维增强复合材料具有很好的

耐腐蚀性能,能够在恶劣的环境下长期使用。

4. 耐热性:部分纤维增强复合材料具有良好的耐高温性能,能够在高温下保持较好

的力学性能。

5. 成型性好:纤维增强复合材料可以通过不同的成型工艺制备成不同形状的产品,

具有很好的设计自由度。

1. 切削加工:纤维增强复合材料具有很高的硬度和韧性,因此在切削加工时需要采

用高速切削和合适的刀具,避免产生振动和热损伤。

4. 成型加工:纤维增强复合材料可以通过模压、压延、拉伸等工艺进行成型加工,

需要控制好温度、压力和成型速度。

5. 粘接加工:纤维增强复合材料的粘接加工需要选择合适的粘接剂和表面处理工艺,确保粘接强度和密封性。

通过以上介绍,我们可以了解到纤维增强复合材料具有很好的性能特点和机械加工技术,对于现代工程领域具有很高的应用价值。

随着科技的不断进步,相信纤维增强复合材

料会在未来得到更广泛的应用和发展。

碳纤维增强复合材料

首先,碳纤维增强复合材料由碳纤维和树脂基体组成。

碳纤维

是一种高强度、高模量的纤维材料,具有优异的力学性能。

而树脂

基体则起到了粘合和保护碳纤维的作用。

常见的树脂基体包括环氧

树脂、酚醛树脂、聚酰亚胺树脂等。

碳纤维和树脂基体经过复合工艺,可以形成具有优异性能的碳纤维增强复合材料。

其次,制备碳纤维增强复合材料的工艺包括预浸料成型、手工

层叠成型和自动化成型等。

其中,预浸料成型是一种常用的工艺方法,其过程是将碳纤维与树脂预浸料预先混合,然后通过模具成型、固化等工艺步骤,最终得到碳纤维增强复合材料制品。

另外,自动

化成型技术的发展也为碳纤维增强复合材料的大规模生产提供了可能。

碳纤维增强复合材料具有高强度、高刚度和低密度等优异性能。

其拉伸强度和弹性模量分别是钢的2-5倍和5-10倍,而密度却只有

钢的1/4。

因此,碳纤维增强复合材料在航空航天、汽车、船舶等

领域得到了广泛的应用。

在航空航天领域,碳纤维增强复合材料被

用于制造飞机机身、机翼、尾翼等部件,可以减轻飞机重量,提高

燃油效率。

在汽车领域,碳纤维增强复合材料被用于制造车身、底

盘等部件,可以提高汽车的安全性能和燃油经济性。

在船舶领域,碳纤维增强复合材料被用于制造船体、桅杆等部件,可以提高船舶的航行速度和耐久性。

综上所述,碳纤维增强复合材料具有优异的性能和广泛的应用前景。

随着材料科学技术的不断发展,碳纤维增强复合材料将在更多领域得到应用,并为人类社会的发展做出更大的贡献。

纤维增强复合材料的性能及机械加工技术纤维增强复合材料简介纤维增强复合材料(Fiber Reinforced Composite, FRC)是由纤维和基体(基体可以是塑料、金属或陶瓷等)构成的材料。

其中,纤维是主要的载荷承受部分,而基体则是将载荷平均分散并进行支撑的部分。

纤维增强复合材料在强度、刚度、耐热性、耐腐蚀性、抗疲劳性等方面具有很高的性能,是一种优秀的结构材料。

1. 强度高:纤维增强复合材料具有很高的强度和刚度,比如碳纤维增强复合材料的强度可以达到钢的两倍以上,同时也比金属材料的强度更大。

2. 轻质:纤维增强复合材料的比重很小,是传统金属材料的1/4到1/5左右,因此可以减轻结构重量,提高载荷能力。

3. 耐疲劳性好:纤维增强复合材料的疲劳寿命远远高于传统的金属材料,能够承受更多的动态负载。

4. 耐腐蚀性强:纤维增强复合材料可以在较恶劣的环境下工作,如耐酸、碱、盐等环境,经久耐用。

5. 制造灵活:纤维增强复合材料可以在加工前预制成所需的形状,成品的形状可以根据需要进行设计,增加了设计的灵活性。

1. 刀具选型纤维增强复合材料的加工中使用的刀具的材料、形状、角度等要求比较严格。

一般来说,使用金刚石涂层的刀具比较适合纤维增强复合材料的加工,因为这种刀具具有较高的耐磨性、硬度和抗腐蚀性,可以有效地防止飞边和毛刺的产生,保证加工表面的质量。

另外,刀具的刃角也非常重要,一般应该选择钝角刀具,以避免刀具快速磨损和纤维材料的损坏。

2. 加工参数在纤维增强复合材料的加工中,切削速度、进给量、切削深度等加工参数的控制非常关键。

一般来说,切削速度应该比钢材的切削速度要慢,进给量要小,切削深度也要小。

这是因为纤维材料表面粗糙度较低,粘附性强,容易形成毛刺和飞边。

因此,降低进给量和切削深度可以避免材料的破裂和表面的质量劣化。

3. 切削方式常见的纤维增强复合材料的切削方式有机械加工和水切割两种。

机械加工使用刀具对材料进行切削加工,因此产生的热量和压力较大,易损坏纤维结构。

基金项目:国际竹藤中心基本科研业务费专项资助(1632021002)ꎻ林业和草原科技成果国家级推广项目(2020133151)ꎮ第一作者:陈季荷ꎬ硕士研究生ꎬ主要研究竹纤维复合材料ꎮE-mail:188****6928@163 comꎮ通信作者:程海涛ꎬ博士ꎬ研究员ꎬ主要研究竹纤维复合材料加工与应用ꎮE-mail:htcheng@icbr ac cnꎮ竹纤维增强聚合物基复合材料性能及应用陈季荷㊀顾少华㊀李明鹏㊀李文婷㊀程海涛∗(国际竹藤中心竹藤科学与技术重点实验室北京100102)摘㊀要:植物纤维来源丰富ꎬ能耗低ꎬ被认为是最具前景的绿色可再生资源ꎮ竹纤维具有成本低㊁密度小㊁比强度高等特点ꎬ与其他材料组成的复合材料是一种资源节约型和环境友好型材料ꎮ文章概述了竹纤维的结构组成与力学性能ꎬ综述了竹纤维增强聚合物基复合材料(BFRP)的研究与应用现状ꎬ在此基础上提出了BFRP今后的研究重点ꎬ包括竹纤维化学组成㊁界面性能及生产工艺等ꎬ以期为发挥其优良特性㊁扩大其应用领域提供参考ꎮ关键词:竹纤维ꎻ聚合物ꎻ复合材料ꎻ性能ꎻ应用DOI:10.12168/sjzttx.2022.04.004开放科学(资源服务)标识码(OSID):㊀PropertiesandApplicationsofBambooFiberReinforcedPolymerMatrixCompositesChenJiheꎬGuShaohuaꎬLiMingpengꎬLiWentingꎬChengHaitao∗(KeyLaboratoryofBambooandRattanScienceandTechnologyꎬInternationalCenterforBambooandRattanꎬBeijing100102ꎬChina)Abstract:Plantfiberisconsideredtobethemostpromisinggreenandrenewableresourceduetoitsrichsourcesandlowenergyconsumption.Bamboofiberhasthecharacteristicsoflowcostꎬlowdensityandhighspecificstrength.Thecompositematerialcomposedofbamboofiberandothermaterialsisaresource ̄savingandenvironmental ̄friendlymaterial.Thispapersummarizesthestructuralcompositionandmechanicalpropertiesofbamboofiberꎬsummarizestheresearchandapplicationofbamboofiberreinforcedpolymermatrixcomposites(BFRP)ꎬandputsforwardthefuturefieldsofBFRPresearchꎬincludingbamboofiberchemicalcompositionꎬinterfacepropertiesandproductiontechnologyꎬinordertoprovideareferenceforgivingfullplaytoitsexcellentcharacteristicsandexpandingitsapplication.Keywords:bamboofiberꎬpolymerꎬcompositematerialꎬperformanceꎬapplication㊀㊀纤维增强聚合物基复合材料是由聚合物基体和纤维增强体结合而成ꎮ目前ꎬ玻璃纤维是聚合物中的主要增强纤维ꎬ大约95%的纤维复合材料使用玻璃纤维作为增强材料[1]ꎮ玻璃纤维属于高能耗材料ꎬ其复合材料虽然表现出优异的机械性能ꎬ但是也由于其回收利用困难且不可降解而引起环境污染和资源浪费ꎮ在 碳达峰㊁碳中和 目标背景下ꎬ实现绿色发展ꎬ需要实现从材料提取和选用㊁产品设计㊁加工制造㊁使用过程直至回收再生的整个生命周期的绿色化和生态化ꎮ因此ꎬ人们对植物纤维替代玻璃纤维的需求日益增长ꎮ据预测ꎬ全球天然纤维复合材料市场规模将从2016年的4 46亿美元增加到2024年的10 89亿美元[2]ꎮ竹纤维增强聚合物基复合材料(BFRP)因具有高比强度和比模量㊁低密度㊁可81降解等特点ꎬ将成为具有广阔发展前景的复合材料ꎮBFRP具备竹纤维和聚合物双重特性ꎬ是环境友好型材料和高新技术材料ꎬ在复合材料领域扮演着越来越重要的角色[3-5]ꎬ目前在交通㊁建筑㊁体育等领域得到初步应用ꎮ因此ꎬ发挥其特有功能特性ꎬ提高附加值ꎬ开拓新的应用领域ꎬ是BFRP研究的热点及突破点ꎮ本文将介绍竹纤维的结构与化学成分ꎬ以及竹纤维增强聚合物基复合材料的性能ꎬ重点概述BFRP的应用现状ꎬ以期为扩大竹纤维增强聚合物基复合材料的应用与进一步发展提供参考ꎮ1㊀竹纤维竹纤维是竹材经化学或机械加工制得的包含单个纤维细胞和多纤维细胞集合体的束状㊁丝状或絮状单元[6]ꎬ被誉为 绿色纤维 和 21世纪健康纤维 ꎮ竹纤维分为竹原纤维和竹浆粘胶纤维ꎮ竹原纤维具有的裂纹㊁凹槽与空隙类似毛细管ꎬ可起到瞬间吸收和蒸发水分的作用ꎬ被比喻为 会呼吸的纤维 ꎮ相对于竹原纤维ꎬ竹浆粘胶纤维伸长率更大㊁韧性和刚性更佳ꎬ具有较好的吸湿和散湿性能ꎬ手感舒适ꎬ抗菌性能良好[7-10]ꎮ竹纤维的结构形态与化学成分决定了其复合材料的力学性能ꎮ竹纤维结构形态包括初生细胞壁和3层次生细胞壁(图1)ꎬ初生细胞壁的主要成分为果胶ꎬ次生细胞壁主要由纤维素构成ꎬ以结晶微纤丝以及无定形微纤丝为主ꎬ是纤维的主要承力结构ꎮ竹纤维化学成分中纤维素㊁半纤维素以及木质素的含量占90%以上ꎬ另外还有果胶㊁灰分等其他物质ꎮ图1㊀竹纤维结构Fig 1㊀Structureofbamboofiber与其他木质纤维相比ꎬ竹纤维的纤维素含量较低ꎬ木质素和半纤维素的含量远高于苎麻㊁亚麻等其他木质纤维ꎮ竹纤维的纤维缠绕交织性强ꎬ纤维间结合强度大ꎬ其机械强度在植物纤维中相对较大[11-14]ꎮ竹纤维的拉伸强度和比强度分别可达600MPa和450MPaꎬ均优于其他一些植物纤维如亚麻㊁黄麻(表1)[15-16]ꎮ同时ꎬ因其质轻高强㊁绿色环保㊁低能耗等特点ꎬ可以替代玻璃纤维和聚合物纤维[17-18]ꎬ是一种绿色可持续的纤维增强材料ꎬ可应用于建筑等多种领域ꎬ从而减少碳排放[19-23]ꎮ表1㊀竹纤维与其他类型纤维力学性能比较Tab 1㊀Comparisonofmechanicalpropertiesbetweenbamboofiberandotherfibers纤维种类拉伸强度/MPa弹性模量/GPa比强度/[MPa/(g/cm3)断裂伸长率/%竹纤维540-63024~35320~580 黄麻393~80010~30302~5951 5~1 8亚麻345~103510~80230~6902 7~3 2苎麻220~93844~128267~6252 5~3 8剑麻400~7009~38141~6232 0~2 5E-玻璃纤维2000~350070~80800~14002~32㊀竹纤维增强聚合物基复合材料竹纤维增强聚合物基复合材料(BFRP)是竹纤维与热固性或热塑性树脂基体通过成型工艺制备而成的一种环保型复合材料(图2)ꎮ当前国内BFRP基体类型主要为热塑性聚合物(聚乙烯㊁91聚丙烯㊁聚氯乙烯等)和热固性聚合物(聚氨酯㊁环氧㊁酚醛㊁不饱和聚酯等)[24]ꎮ竹纤维作为增强材料可以有效提高聚合物复合材料的拉伸强度和冲击强度ꎮBFRP在密度㊁成本㊁能耗及环保性等方面明显优于玻璃纤维复合材料[25]ꎬ但是竹纤维表面比较粗糙㊁极性较强ꎬ导致复合材料界面结合力弱ꎮ因此ꎬ研究BFRP的界面性能成为该领域的热点ꎬ目前研究主要集中于竹纤维形态及含量㊁改性处理等方面ꎮ图2㊀BFRP的制备与应用Fig 2㊀PreparationandapplicationofBFRP㊀㊀竹纤维增强材料复合时采用的竹纤维形态主要是纤维态和粉态ꎮ竹纤维的粒径对竹塑复合效果影响显著ꎬ竹粉粒径决定竹纤维在基体中的分散程度ꎬ最终影响材料性能ꎬ研究发现竹粉粒径选用75~380μm时材料性能较好[26]ꎮ竹纤维增强复合材料的强度随着纤维含量的增加呈现先升后降的变化趋势ꎬ竹纤维的最佳体积分数约为40%[27]ꎮ竹纤维增强复合材料界面改性的研究主要集中于对竹纤维的改性处理ꎮYan等[28]研究了碱处理对竹织物增强环氧树脂界面形貌和力学性能的影响ꎬ发现竹织物/环氧复合材料经过碱处理后ꎬ其拉伸强度和弯曲强度较未处理时至少提高了18 7%和13 6%ꎬ且拉伸断口表面纤维/环氧界面粘着性能明显改善ꎮZhang等[29]研究发现ꎬ由于碱处理去除了纤维表面暴露羟基的杂质ꎬ其界面相机械联锁部分和氢键数量增加㊁附着力增强ꎬ使得纤维与基体间的界面剪切强度明显改善ꎮ可见ꎬ界面改性能明显提高BFRP的性能ꎬ从而提高其开发与利用价值ꎮ3㊀竹纤维增强聚合物基复合材料应用3 1㊀在汽车领域的应用目前ꎬ汽车工业日益向轻量㊁节能㊁环保方向发展ꎮ汽车轻量化实质是保证汽车性能和品质不受影响甚至有所提高的前提下ꎬ尽可能减小车体质量ꎬ进而达到降低能耗㊁减少对环境影响的目的ꎮ欧盟在«2000/53/EC指令»中提出ꎬ自2015年起报废汽车的回收利用率要达到95%ꎬ其中材料的再利用率不低于85%ꎮ2021年中国出台«汽车产品生产者责任延伸试点实施方案»ꎬ要求2023年汽车可回收利用率达到95%ꎮ竹纤维增强复合材料所具有的轻质高强㊁能耗低㊁耐腐蚀及良好的可设计性等优点ꎬ不仅可以在一定程度上改善和提高单一常规材料的力学性能㊁物理性能和化学性能ꎬ而且在工程结构上能解决常规材料无法解决的关键性问题ꎬ成为汽车实现轻量化的优选材料[30-33]ꎮ目前ꎬ在汽车中应用的基于天然纤维复合材料的零件已超过40种ꎬ国内外也已开发出多种车用竹纤维增强复合材料ꎮ2008年日本三菱汽车开创性通过热压成型技术将竹纤维与树脂混合制备了汽车零件ꎬ将BFRP引入汽车内饰材料应用领域[34]ꎮ2014年日本发条公司(NHKSpringCo ꎬLtd )利用竹纤维/聚丙烯复合材料制作出了汽车后座背板ꎬ相比于木质板材质量减轻10%ꎮ德国奔驰公司也将BFRP应用到汽车制造中ꎬ使汽车质量减轻了10%左右ꎬ应用BFRP的产品有车门内板㊁顶棚㊁行李箱㊁座椅背板及卡车和客车的内衬板等[35]ꎮ表2为目前不同汽车公司利用竹纤维复合材料制造的汽车内饰件ꎮ02表2㊀BFRP在汽车部件中的应用Tab 2㊀ApplicationofBFRPinautomobileparts制造商应用竹纤维复合材料的汽车部位噪声屏蔽底部前段保险杠梁仪表板车门其他奥迪ɿɿɿɿ宝马ɿɿɿ雪铁龙ɿɿɿ菲亚特ɿɿ福特ɿɿɿ梅赛德斯ɿɿɿɿɿ欧宝ɿ雷诺ɿ斯柯达ɿɿ沃尔沃ɿ大众ɿɿɿ㊀㊀在国内ꎬ国际竹藤中心的研究人员突破了竹纤维深度模压复合材料制造瓶颈ꎬ研发了汽车内衬用竹纤维复合材料多部件一体化制备技术ꎬ目前已在国内部分汽车公司进行试生产ꎮ与传统内衬件相比ꎬ竹纤维汽车内衬件密度由1 05g/cm3降为0 92g/cm3ꎬ质量减轻2 4%ꎬ可减少9 92%的燃油消耗ꎻ竹纤维汽车内衬件的挥发性化合物(VOC)和半挥发性化合物(SVOC)含量符合国际标准GMW15634 2014的要求ꎮ浙江农林大学[36]与多家科研机构和公司合作也开发了车用竹纤维非织造材料ꎬ其成分80%为粗竹纤维ꎬ已经试生产的产品有门内板㊁仪表盘㊁座椅背板等ꎮ相比于传统的非织造材料ꎬ采用粗竹纤维与一定比例的聚对苯二甲酸乙二醇酯(PET)生产的非织造材料用作隔热/音和阻尼材料效果更好ꎬ可以广泛用于生产汽车内饰材料ꎮ3 2㊀在其他领域的应用在航空材料领域ꎬ法国BAMCO公司正开发一种用竹纤维取代玻璃纤维的新型航空复合材料ꎬ用于替换飞机机舱和驾驶舱内的标准件和叶片元件ꎬ使其质量更轻ꎬ燃料消耗更低ꎬ同时亦能满足耐热性和机械性能(强度㊁冲击和振动阻尼)的要求ꎬ该材料将有助于减少飞机对环境的影响ꎮBFRP也可用于生产飞机的客舱家具㊁盖板和机身覆层板等ꎮ在风力发电领域ꎬBFRP因其具有生物可降解性而引起广泛关注ꎮ英国瑞尔科技有限公司发现ꎬ竹纤维复合材料具有较好的抗疲劳性能㊁压缩比及比模量ꎬ这些均为制造风力发电机叶片的关键参数ꎮ因此ꎬ竹材可以作为风力发电机叶片的主要材料来源[37]ꎮ浙江大庄实业集团有限公司同国内著名风电企业合作ꎬ已批量生产风电叶片用竹复合材料ꎻ河北省张北县成功安装竹复合材料叶片的风电机组ꎬ实现并网发电ꎮ当竹纤维/聚丙烯复合材料的密度为0 20g/cm3时ꎬ其保温性能与聚苯乙烯泡沫相当ꎬ且其具有可再生㊁可降解优势ꎬ作为结构保温板(SIPs)芯材应用前景广阔[38]ꎮ日本同志社大学的藤井透教授使用竹纤维开发出一种可降解的新型塑料ꎬ其中竹纤维的占比高达80%ꎬ该产品改善了竹纤维的防潮性能ꎬ可应用于生产浴室材料[39]ꎮ一家日本公司计划将BFRP作为生产无纺布的材料ꎬ通过利用竹纤维优异的抗菌性㊁吸湿性等特点ꎬ用于生产卫生纸㊁纸尿布㊁餐巾纸以及口罩(无纺布型)等产品ꎮ在国内ꎬ国际竹藤中心研究人员开发了连续竹纤维成套加工设备ꎬ攻克了连续竹纤维制备关键技术ꎬ可实现竹纤维全部(或部分)代替麻纤维㊁玻璃纤维和化学纤维等材料ꎻ同时以连续竹纤维为主ꎬ利用多维连续成型工艺可制备小径和变径管㊁管状网壳ꎬ用于生产电缆保护管㊁穿线管㊁风管等产品ꎬ可减轻产品自身质量㊁提升产品保温性能ꎬ以替代不可降解玻纤管材[40-42]ꎮ此外ꎬ还开发出了竹纤维复合材料建筑墙板及装饰板ꎬ目前已成功示范ꎮ在文化办公用品领域ꎬ利用可降解超低能耗的竹纤维复合材料研制了包括12档案盒㊁文件袋等系列文具产品ꎮ湖南中南神箭实业集团有限公司利用薄竹帘与树脂混合在高压㊁高温下制成高强度竹胶托板ꎬ与传统竹编器物相比ꎬ此材质耐磨性能较好㊁光泽感强ꎬ主要用于运输行业ꎬ能够保护车厢免受货物频繁移动带来的磨损[43]ꎮ此外ꎬ竹纤维复合材料还应用于乒乓球拍㊁球棒㊁冲浪板及滑雪板等体育器材中[44]ꎮ李健等[45]利用竹粉和聚酯粉末制造复杂零件的熔模铸造件发现ꎬBFRP能够在保证精度的情况下进行选择性激光烧结ꎬ且翘曲比较小ꎬ具备较好的精度传递性ꎮ张飞帆等[46]研究发现ꎬ由BFRP制备的管材性能良好ꎬ经济效益明显ꎬ在输水管道中有着广阔的应用前景ꎬ亦可以作为许多土建工程的主㊁次承力构件ꎮ栗洪彬[47]研究了BFRP在公路防撞护栏中的应用ꎬ发现竹纤维/环氧乙烯基复合材料为单向铺层结构且当竹片铺层为15层时ꎬ其性能优异ꎬ在主要性能上满足了公路防撞护栏对其原料Q-235B钢的标准要求ꎬ适宜在防撞护栏中应用ꎮ陈复明等[48]开发了竹束单板㊁复合板制造及集装箱房屋组装技术ꎬ该技术以竹束单板层积材㊁竹席胶合板㊁竹篾层积材等为框架和覆板ꎬ通过合理设计将其加工成标准构件ꎬ再通过金属连接件的合理连接形成可组装的板式房屋ꎬ可用作非永久性的景区房㊁野外施工住房㊁军队营房等ꎮ4㊀结束语BFRP作为新型复合材料ꎬ在全球倡导绿色可持续发展的背景下ꎬ其应用优势日益凸显ꎮ然而ꎬBFRP在扩大应用的同时ꎬ也存在着原材料供应链有待拓展㊁纤维与树脂匹配性能差㊁应用领域局限等问题ꎮ加大对BFRP基础研究的力度ꎬ提高其利用率ꎬ扩大应用领域ꎬ将是未来竹纤维复合材料发展的趋势ꎮ今后应加强以下方面的研究ꎮ1)研究竹纤维化学组成与力学性能之间的关系ꎮ进一步研究竹纤维的化学组成ꎬ以确定纤维素在竹纤维细胞中的存在状态以及不同纤维素的比例ꎬ更精确地建立竹纤维的化学组成与力学性能之间的关系ꎮ2)提高BFRP的界面性能ꎮ深入研究纤维形态和含量㊁界面改性剂等对复合材料界面性能的影响ꎬ进而解决竹纤维与聚合物共混复合过程中存在的一些问题ꎬ改善BFRP的界面性能ꎬ提高复合材料的承载能力ꎮ3)完善BFRP的生产工艺ꎮ通过引入先进的设备和成熟的生产工艺ꎬ使BFRP形成规模化㊁产业化㊁配套化㊁一体化的生产流程ꎬ推动BFRP多领域㊁大规模的应用ꎮ参考文献[1]㊀THOMASONJꎬJENKINSPꎬLIUY.Glassfibrestrength:areviewwithrelationtocompositerecycling[J].Fibersꎬ2016ꎬ4(2):18.DOI:10.3390/fib4020018.[2]刘克健ꎬ李武ꎬ仝建峰.植物纤维在绿色复合材料中的应用及发展[N].中国航空报ꎬ2016-05-19(S01).[3]PICKERINGKLꎬEFENDYMGꎬLEACTMꎬetal.Areviewofrecentdevelopmentsinnaturalfibrecompositesandtheirmechanicalperformance[J].CompositesPartA:AppliedScienceandManufacturingꎬ2016ꎬ83:98-112.[4]RAJKUMARSꎬTJONGJꎬNAYAKSKꎬetal.Permeabilityandmechanicalpropertycorrelationofbiobasedepoxyreinforcedwithunidirectionalsisalfibermatthroughvacuuminfusionmoldingtechnique[J].PolymerCompositesꎬ2017ꎬ38(10):2192-2200.[5]张雪姣ꎬ马晓年.植物纤维增强生物塑料的研究进展[J].林产工业ꎬ2018ꎬ45(2):3-7.[6]国家林业和草原局.竹纤维:GB/T41553-2022[S].北京:中国标准出版社ꎬ2022.[7]王春红ꎬ陈祯ꎬ李园平ꎬ等.竹原纤维的分级提取及其性能[J].纺织学报ꎬ2017ꎬ38(11):9-15.[8]FORTEA ̄VERDEJOMꎬBUMBARISEꎬBURGSTALLERCꎬetal.Plantfibre ̄reinforcedpolymers:wheredowestandintermsoftensileproperties?[J].InternationalMaterialsReviewsꎬ2017ꎬ62:441-464.[9]王戈ꎬ陈复明ꎬ程海涛ꎬ等.中国竹产业的特色优势与创新发展[J].世界竹藤通讯ꎬ2020ꎬ18(6):6-13ꎬ29.[10]陈礼辉ꎬ曹石林ꎬ黄六莲ꎬ等.竹纤维素的制备及其功能化材料研究进展[J].林业工程学报ꎬ2021ꎬ6(4):1-13.[11]MUKHTARIꎬLEMANZꎬISHAKMRꎬetal.Sugarpalmfiberanditscomposites:areviewofrecentdevelopments[J].BioResourcesꎬ2016ꎬ11(4):10756-10782.[12]胡建鹏ꎬ邢东ꎬ张燕.麻纤维增强聚乳酸可生物降解复合材料的研究进展[J].塑料ꎬ2020ꎬ49(5):108-111.[13]ZAKRIYAMꎬRAMAKRISHNANGꎬGOBINꎬetal.Jute ̄reinforcednon ̄wovencompositesasathermalinsulatorand22soundabsorber:Areview[J].JournalofReinforcedPlasticsandCompositesꎬ2017ꎬ36(3):206-213.[14]GAOXꎬZHUDJꎬFANSTꎬetal.Structuralandmechanicalpropertiesofbamboofiberbundleandfiber/bundlereinforcedcomposites:areview[J].JournalofMaterialsResearchandTechnologyꎻ2022ꎬ19:1162-1190.[15]FARUKOꎬBLEDZKIAKꎬFINKHPꎬetal.Progressreportonnaturalfiberreinforcedcomposites[J].Macromolecular:MaterialsandEngineeringꎬ2014ꎬ299(1):9-26.[16]ISHAKMRꎬSAPUANSMꎬLEMANZꎬetal.Sugarpalm(Arengapinnata):itsfibresꎬpolymersandcomposites[J].CarbohydratePolymersꎬ2016ꎬ83:98-112.[17]GIRIJAPPAYGTꎬRANGAPPASMꎬPARAMESWARANPILLAIJꎬetal.Naturalfibersassustainableandrenewableresourcefordevelopmentofeco ̄friendlycomposites:acomprehensivereview[J].FrontiersinMaterialsꎬ2019ꎬ6:2296-8016.[18]李晖ꎬ朱一辛ꎬ杨志斌ꎬ等.我国竹材微观构造及竹纤维应用研究综述[J].林业工程学报ꎬ2013ꎬ27(3):1-4.[19]BIANFꎬZHONGZꎬZHANGXꎬetal.Bamboo:anuntappedplantresourceforthephytoremediationofheavymetalcontaminatedsoils[J].Chemosphereꎬ2019ꎬ246:125750.DOI:10.1016/j.chemosphere.2019.125750.[20]KHALILHꎬBHATIꎬJAWAIDMꎬetal.Bamboofibrereinforcedbiocomposites:areview[J].Materials&Designꎬ2012ꎬ42:353-68.[21]RAHMANMZ.Mechanicalanddampingperformancesofflaxfibrecomposites:areview[J].ComposPartC:OpenAccessꎬ2020ꎬ14(3):68-72.[22]RAMAGEMHꎬBURRIDGEHꎬBUSSE ̄WICHERMꎬetal.Thewoodfromthetrees:theuseoftimberinconstruction[J].RenewableandSustainableEnergyReviewsꎬ2017ꎬ68:333-359.[23]HONGCꎬLIHꎬXIONGZꎬetal.Reviewofconnectionsforengineeredbamboostructures[J].JournalofBuildingEngineeringꎬ2020ꎬ30:101324.DOI:10.1016/j.jobe.2020.101324.[24]KARIMMRAꎬTAHIRDꎬHAQEU.Naturalfibresaspromisingenvironmental ̄friendlyreinforcementsforpolymercomposites[J].PolymersandPolymerCompositesꎬ2021ꎬ29(4):277-300.[25]王戈ꎬ顾少华ꎬ张文福ꎬ等.植物纤维增强环氧树脂复合材料界面改性研究进展[J].中南林业科技大学学报ꎬ2020ꎬ40(7):144-152.[26]葛正浩ꎬ元庆凯ꎬ田普建ꎬ等.竹粉目数对竹塑复合材料性能的影响[J].塑料科技ꎬ2011ꎬ39(3):39-42.[27]WANGHꎬSHENGKCꎬCHENJꎬetal.MechanicalandthermalpropertiesofsodiumsilicatetreatedmosobambooparticlesreinforcedPVCcomposites[J].ScienceChinaTechnologicalSciencesꎬ2010ꎬ53(11):2932-2935.[28]YANLꎬCHOUWNꎬYUANX.Improvingthemechanicalpropertiesofnaturalfibrefabricreinforcedepoxycompositesbyalkalitreatment[J].JournalofReinforcedPlasticsandCompositesꎬ2012ꎬ31(6):425-437.[29]ZHANGKꎬWANGFXꎬLIANGWYꎬetal.Thermalandmechanicalpropertiesofbamboofiberreinforcedepoxycomposites[J].Polymersꎬ2018ꎬ10(6):608-626.[30]陈一哲ꎬ赵越ꎬ王辉.汽车领域纤维复合材料构件轻量化设计与工艺研究进展[J].材料工程ꎬ2020ꎬ48(12):36-43.[31]常燕ꎬ王兆增ꎬ安运成ꎬ等.车用天然纤维复合材料的研究进展及其应用[J].山东化工ꎬ2015ꎬ44(17):48-51.[32]顾増宾.树脂复合材料在汽车内饰中的应用[J].科技创新与应用ꎬ2013(31):34-34.[33]王翠翠ꎬ李明鹏ꎬ王戈ꎬ等.植物纤维/热塑性聚合物预浸料在汽车轻量化领域的应用进展[J].林业科学ꎬ2021ꎬ57(9):168-180.[34]MOHAMMEDLꎬANSARIMNMꎬPUAG.Areviewonnaturalfiberreinforcedpolymercompositeanditsapplications[J].InternationalJournalofPolymerScienceꎬ2015ꎬ243947:1-15.[35]AL ̄OQLAFMꎬSAPUANSM.Naturalfiberreinforcedpolymercompositesinindustrialapplications:feasibilityofdatepalmfibersforsustainableautomotiveindustry[J].JournalofCleanerProductionꎬ2014ꎬ66:347-354.[36]马伟.热塑性天然竹纤维复合材料的制备及其性能研究[D].浙江临安:浙江农林大学ꎬ2012.[37]KALAGIGRꎬPATILRꎬNAYAKN.Experimentalstudyonmechanicalpropertiesofnaturalfiberreinforcedpolymercompositematerialsforwindturbineblades[J].Materialstoday:PROCEEDINGSꎬ2018ꎬ5(1):2588-2596.[38]唐启恒ꎬ王云飞ꎬ郭文静.竹原纤维/聚丙烯复合材料密度对其保温和力学性能的影响[J].木材工业ꎬ2018ꎬ32(2):45-48.[39]周姝珏.竹原纤维增强复合材料界面调控及其对热机械性能的影响[D].重庆:西南大学ꎬ2019.[40]程海涛ꎬ张文福ꎬ顾少华ꎬ等.一种缠绕成型复合保温风管的制备方法:202010248409.0[P].2021-11-16.[41]程海涛ꎬ张文福ꎬ顾少华ꎬ等.一种多壁层耐候性植物纤维增强风管的制备方法:202010248551.5[P].2020-11-16.[42]王戈ꎬ陈复明ꎬ费本华ꎬ等.竹缠绕复合管创新技术在 一带一路 沿线推广与应用的可行性分析[J].世界林业研究ꎬ2020ꎬ33(1):105-109.[43]何洪城ꎬ陈超.植物纤维复合装饰板纤维含量对性能的影响研究[J].中南林业科技大学学报ꎬ2014ꎬ34(8):97-100.[44]朱小龙.竹粉/聚丙烯复合材料结构与性能的研究[D].成都:西南石油大学ꎬ2015.[45]李健ꎬ郭艳玲ꎬ赵德金.竹塑复合粉末激光烧结件在熔模铸造中的应用[J].科技导报ꎬ2016ꎬ34(19):96-100.[46]张飞帆ꎬ陈晓东.BFRP管材在节水灌溉工程中的应用研究[J].浙江水利水电专科学校学报ꎬ2010ꎬ22(1):7-11.[47]栗洪彬.竹增强复合材料公路防撞护栏的开发与研究[D].上海:东华大学ꎬ2014.[48]陈复明ꎬ王戈ꎬ程海涛ꎬ等.新型竹纤维复合材料的研发[J].东北林业大学学报ꎬ2016ꎬ44(2):80-85.32。

纤维增强塑料的塑型加工一、纤维增强塑料概述纤维增强塑料(Fiber Reinforced Plastics,简称FRP)是一种以合成树脂为基体材料,以玻璃纤维、碳纤维、芳纶纤维等为增强材料的复合材料。

这种材料以其轻质、高强度、耐腐蚀等特性,在航空航天、汽车制造、建筑结构、体育器材等多个领域得到了广泛的应用。

本文将探讨纤维增强塑料的塑型加工技术,分析其加工过程、应用场景以及面临的挑战。

1.1 纤维增强塑料的组成与特性FRP由基体材料和增强材料两部分组成。

基体材料通常为不饱和聚酯树脂、环氧树脂等,起到粘结纤维和传递载荷的作用。

增强材料则赋予FRP高强度和刚度,常见的有玻璃纤维、碳纤维等。

FRP的主要特性包括轻质、高强度、耐化学腐蚀、耐疲劳、良好的热稳定性等。

1.2 纤维增强塑料的加工工艺FRP的加工工艺主要包括手糊成型、喷射成型、压缩成型、真空袋成型、树脂传递模塑(RTM)等。

不同的加工工艺适用于不同的产品形状和性能要求,选择合适的加工工艺对于保证FRP产品的质量至关重要。

二、纤维增强塑料塑型加工技术2.1 塑型加工技术概述塑型加工是指通过物理或化学手段改变材料形状和结构的过程。

在FRP领域,塑型加工技术主要涉及材料的预制、成型、固化和后处理等步骤。

这些步骤共同决定了FRP产品的形状、尺寸和性能。

2.2 预制工艺预制工艺是塑型加工的第一步,主要包括纤维的切割、排列和树脂的混合。

纤维的切割和排列方式直接影响FRP产品的性能,而树脂的混合则决定了基体材料的流动性和固化特性。

2.3 成型工艺成型工艺是塑型加工的核心步骤,包括手糊成型、喷射成型等。

手糊成型是一种传统的加工方法,通过手工将树脂和纤维层层叠加,形成所需的形状。

喷射成型则是一种自动化程度较高的方法,通过喷射设备将树脂和短切纤维均匀混合后喷射到模具上。

2.4 固化工艺固化工艺是FRP塑型加工的关键环节,涉及到树脂的交联反应和FRP产品的形状固定。

固化过程通常需要在一定的温度和压力下进行,以确保树脂充分交联和产品尺寸的稳定性。

玻璃纤维增强复合材料

玻璃纤维增强复合材料是一种由玻璃纤维和树脂等材料组成的复合材料,具有

优异的性能和广泛的应用领域。

玻璃纤维增强复合材料以其优良的机械性能、耐腐蚀性能和良好的加工性能,被广泛应用于航空航天、汽车制造、建筑领域等。

首先,玻璃纤维增强复合材料具有优异的机械性能。

由于玻璃纤维本身具有很

高的强度和模量,因此增强复合材料在拉伸、压缩、弯曲等方面都表现出色。

与传统材料相比,玻璃纤维增强复合材料具有更高的强度和刚度,可以在更恶劣的环境下使用,大大扩展了材料的应用范围。

其次,玻璃纤维增强复合材料具有良好的耐腐蚀性能。

由于玻璃纤维本身不易

受到化学物质的侵蚀,再加上树脂的保护,使得增强复合材料在酸碱腐蚀、潮湿环境下都能保持良好的性能,因此在海洋工程、化工设备等领域有着广泛的应用。

此外,玻璃纤维增强复合材料具有良好的加工性能。

它可以通过模压、注塑等

工艺成型,可以满足各种复杂构型的要求。

同时,它还可以与其他材料复合,形成多功能复合材料,满足不同领域的需求。

总的来说,玻璃纤维增强复合材料具有优异的性能和广泛的应用前景。

随着科

技的不断进步,相信玻璃纤维增强复合材料一定会在更多领域展现出其独特的魅力,为人类社会的发展做出更大的贡献。

复合材料的纤维增强机制复合材料是由至少两种不同类型的材料组合而成的材料,其中纤维增强材料是一种关键组成部分。

纤维增强机制是指纤维在复合材料中的作用方式和效果。

本文将探讨复合材料中的纤维增强机制,以及不同类型的纤维增强材料在复合材料中的应用。

一、纤维增强机制的基本原理纤维增强机制的基本原理是利用纤维材料的高强度和高刚度来增加复合材料的整体性能。

纤维增强机制的核心是纤维和基体之间的相互作用,这种相互作用可以通过物理和化学手段来实现。

物理相互作用主要包括纤维的拉伸、屈曲和剪切等。

纤维的高强度使得它能够承受较大的拉伸载荷,从而提高了复合材料的拉伸强度。

纤维的屈曲和剪切则可以吸收和分散应变能,阻止裂纹的扩展,提高复合材料的断裂韧性。

化学相互作用主要体现在纤维和基体之间的粘结力。

通过选择合适的纤维和基体材料,以及优化纤维表面的处理方法,可以实现纤维与基体之间的高效粘结。

良好的粘结力可以有效地将纤维和基体连接在一起,提高复合材料的整体强度和刚度。

二、不同类型的纤维增强材料1. 碳纤维增强材料碳纤维是目前应用最广泛的纤维增强材料之一。

碳纤维具有极高的强度和刚度,同时重量轻、耐腐蚀、抗疲劳等特性使其成为制造航空航天、汽车、体育器材等高性能产品的理想选择。

碳纤维增强材料的纤维增强机制主要通过纤维的拉伸和屈曲来实现。

2. 玻璃纤维增强材料玻璃纤维是一种具有良好机械性能的纤维增强材料。

与碳纤维相比,玻璃纤维具有更低的成本和更好的耐腐蚀性能。

玻璃纤维增强机制的关键在于纤维的拉伸和剪切,在高载荷下能够有效地吸收和分散应力。

3. 聚合物纤维增强材料聚合物纤维是一类可溶于溶剂的高聚物纤维,如聚酯纤维、聚酰胺纤维等。

聚合物纤维增强机制主要依靠纤维的拉伸和屈曲来增加复合材料的强度和刚度。

与其他类型的纤维相比,聚合物纤维更容易加工,并且具有较低的密度和良好的耐腐蚀性。

三、纤维增强机制的应用领域纤维增强材料在各个领域都有广泛的应用。

以下是几个典型的应用领域:1. 航空航天领域航空航天领域对材料的强度、刚度和耐温性要求非常高。

纤维增强复合材料的性能及机械加工技术

摘要:现阶段,复合材料获得了很大的发展与应用,不管是这种材料的力学性能,还是在实际中的应用上,都相比单一的材料具有优势。

特别是最近一段时间

以来受到人们很大青睐的纤维增强复合材料,这种材料的加工技术非常复杂,一

般的加工技术很难达到纤维增强复合材料的机械加工要求。

我们仍然需要努力,

虽然目前我们国家已经在一些新型的加工技术方面获得了突破,但是在实践中具

体应用上还有很多问题需要解决,这也很大程度的影响了这种材料的质量。

对于

这种情况我国的机械加工企业也正在采取措施。

关键词:纤维增强;复合材料;性能;机械加工技术

1复合材料的类型与性能

经研究调查可发现,复合材料大致可分为以下几类:纤维增强的复合材料、

混合复杂的材料、细料复合的材料以及夹层复合的材料这四种。

另外,就复合材

料的性能而言,在全部复合材料纤维增强材料的应用范围比其与复合材料要广泛

一些。

对纤维增强材料而言,纤维增强材料的特点主要表现在:模量大、强度与

比重较小。

就本文所研究的内容,文章将以分析碳纤维增强材料的机械加工技术

为主。

材料会被分层破坏,刀具磨损较为严重等作为碳纤维复合型材料的切削加

工特点。

该过程中的分层破坏主要指的是复合材料辅层间的脱胶现象。

再加上该

过程中的脱胶现象与切削参数有着非常密切的联系,若该过程中的参数不符合相

关要求的话,很容易然让材料出现脱胶现象,严重的话还会影响材料的性能。

由

此可见,在切削的过程中,切削的温度不能太高,不然会导致诸多不良现象出现。

2纤维增强复合材料的加工特性

2.1易形成分层破坏现象

一般情况下出现的分层现象是纤维增强复合材料在进行机械加工时经常见到

的情形,其中很大的一部分原因就是因为脱胶,由于纤维增强复合材料辅层之间

通常需要使用特定的胶进行结合,但是问题就在于胶的性能一旦失效或者减弱,

就会马上导致脱胶的情况发生。

也有可能是在实施加工时参数没有严格按照要求

设置,存在误差,也会影响纤维增强复合材料的结构变化。

通过仔细细致的观察,不难发现,这种现象的发生不利于复合材料的整体性能提高,会对复合材料的性

能造成很大程度上的破坏,所以在机械加工中要尽量防止材料分层,不然的话在

之后的实际应用过程中很容易引发安全风险的发生。

2.2刀具磨损严重

刀具与加工和成本紧密关联,复合材料加工技术中主要使用的就是切削技术,我们可以想一下刀具在复合材料之间要进行大量的摩擦,所以温度会在极短的时

间里面迅速上升,在这种技术的机械加工过程中,其会形成高温,并且这种高温

一般都集聚在刀尖位置,在机械技工过程中这种情况肯定要一直持续的,这就必

然会对刀具造成不小的损毁;另外还有一点需要注意,在机械切削过程中要尽可能

避免碎屑和刀具接触,因为会造成刀具更快的擦伤、刃口迟钝的情况发生。

而这

种情况也说明了要想保证纤维增强复合材料的加工质量与速度就要频繁的检查刀

具磨损情况并进行更坏,在一定程度上会给机械加工企业带来额外的成本投入。

3不同类型纤维增强复合材料机械加工技术的研究

3.1碳纤维增强复合材料的铣削加工技术

(1)刀具的选择。

刀具的使用和各种参数的数据上来讲,被加工材料的质量会受到作用力的影响而发生较大的变化。

例如:切削的速度较快,加工材料的缺

陷也会越小;切削的力度越大,其产生的缺陷也就越小。

因此,针对于一些硬度较高的刀具,如:合金类刀具等在进行操作时需应该对切削的速度和切削的力度等

予以重视,以避免温度过高或者过低等给刀具带来的较大磨损。

例如:切削过程

中需要将速度设置在40-80m/min。

同时,在选择刀具时还需要技术人员反复的进行测试,以对不同的加工环境等方面予以考虑。

碳纤维增强复合材料在进行削切

技术时主要采用干切削的方法,这种方法在应用时会产生较高的热量,进而对刀

具产生一定的磨损。

而在之后的测试中通过在气冷的环境中开展实验,能够减少

对刀具的磨损,同时也能够显著提高纤维材料的质量。

(2)切削角度的分析。

相关的技术人员反复测试后,材料切削的角度如果超过45度,则表示切削的效

果较差。

而正好在45度,其材料的加工质量或者效果最佳。

当夹角的角度如果

在直角或者平角之间随意更换后,材料也会受到一定的影响。

因此,纤维材料在

加工时需要注意材料切削,这样才能保障产品的质量。

(3)铣削力的把控。

铣

削专用模型能够对铣削力进行全面把控和预测,从而在预测过程中能够对相关的

参数等进行精准的把控,以全方位地保障和提高碳纤维增强复合材料的加工质量。

在加工过程中需要选用不同的方法进行测试。

第一,建立反复的模型。

相关的技

术人员在进行大量的试验后,利用多元性回归的方法,计算出铣削力,在利用方

差对其进行反复的测试后,使得铣削力的经验公式更加可靠,有保障,使得确定

的公式误差控制在10%以内。

第二,利用有限元法。

这种方法通过借助网络信息

技术,对材料加工的全过程等进行虚拟化的实验,其能够对各种材料的加工予以

全面把控,从而减少材料的耗费,达到节约成本的目的。

3.2碳纤维增强复合材料的机械钻孔技术

(1)超声振动转孔技术。

这种技术融合机械加工术和超声波加工术,该技术在加工时主要以原来的切削机床的运作原理为基础,在加工切削刀具上进行超声

振动,这种技术能够一定程度上减少对刀具的摩擦,导致刀具受损的现象,进而

减少加工成品产生的毛刺或者撕裂的现象。

另外,超声波振动钻孔技术通过连续

性的切削,不断进行排屑工作,能够减少由于温度过热对材料造成的损耗,还能

够提高加工的质量。

(2)螺旋铣孔技术。

其技术原理就是刀具在运行的过程中

通过围绕铣孔中轴线进行不断旋转,在靠近轴线后进而产生螺旋形轨道。

该技术

不仅能够降低热量,还在散热或者排屑方面都具有优势。

同时,该技术还能够满

足不同条件、不同材料规格的加工,只需要一把刀具进行调节就能够达到加工的

要求。

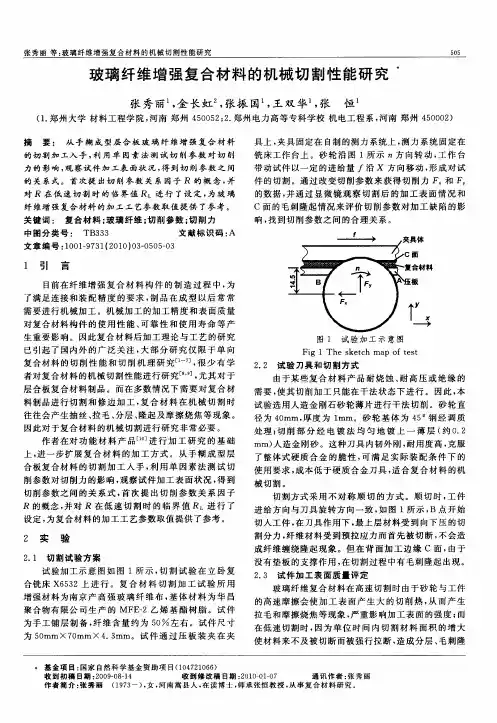

3.3玻璃纤维增强复合材料的机械加工技术

玻璃纤维增强复合材料虽然硬度较高,很容易发生脆裂的现象,但是这种复

合材料具有透明度较高的特征,被广泛应用至工业和建筑行业的生产中。

本文针

对这一材料进行机械加工时需要注意的加工技术要点。

例如:刀具的选择上尽量

选择金刚石材质的刀具或者氮化硼刀具等,这些刀具的使用能够增强切割的效果

和切割的质量。

3.4热塑性树脂基复合材料的机械加工技术

其一,该材料机械加工成型的技术主要为热压成型技术。

其过程主要是将单

向或者浸料按照一定的设计比例或者剪裁标准等,并顺着一定的方向铺贴成需要

的厚度。

在不断加热或者加压后,能够保障材料固结后得到成型品。

热压成型技

术能够将一些复杂形状的零件进行制备。

并且对于尺寸的控制也相对较高,生产

的效率大大提升。

而该技术热压成型的主要因素与支撑框架、热源和热压机等有

着直接关系;其二,注塑成型技术。

其工艺过程主要是先烘干纤维增强的热塑性颗

粒,再对进料的设备或者模具进行加热后,能够将纤维材料加热到一定程度后在压力的实施下能够将熔融物注入到模具中,从而经过冷却后得到成型品。

结束语

伴随着新时代社会经济的快速发展,新型纤维增强复合材料的机械加工技术逐渐得到了人们的高度重视,通过上述对该方面内容的研究可知,在该过程中有关人员必须对切削速度与温度加以重视。

参考文献

[1]徐鹤,田桂芝,王琦.纤维增强复合材料的机械加工技术[J].现代制造技术与装备,2019(4):178-179.。