SAEJ电动汽车蓄电池的振动试验中文

- 格式:docx

- 大小:94.04 KB

- 文档页数:4

SAE J2380-2013电动汽车蓄电池的振动试验4.4 试验过程4.4.1根据SAE J1798的规定,进行一系列参考性能试验,包括一次C/3恒定电流放电试验,一次使额定容量100%放电的动态容量试验,以及一次峰值功率放电试验。

4.4.2 使用制造商建议的充电方法使电池完全充电。

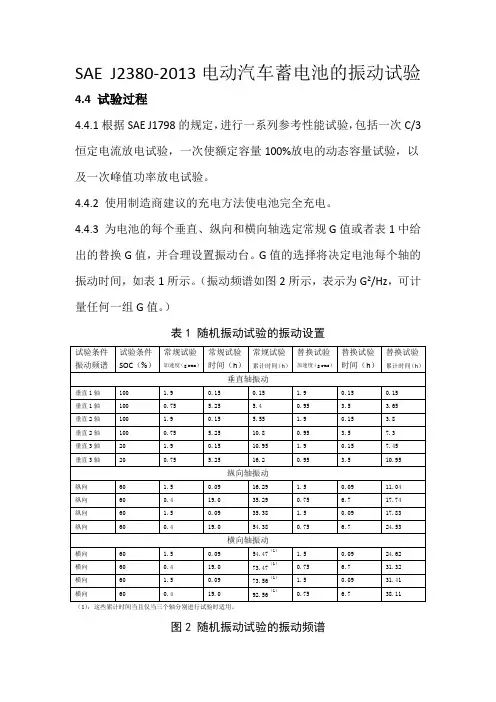

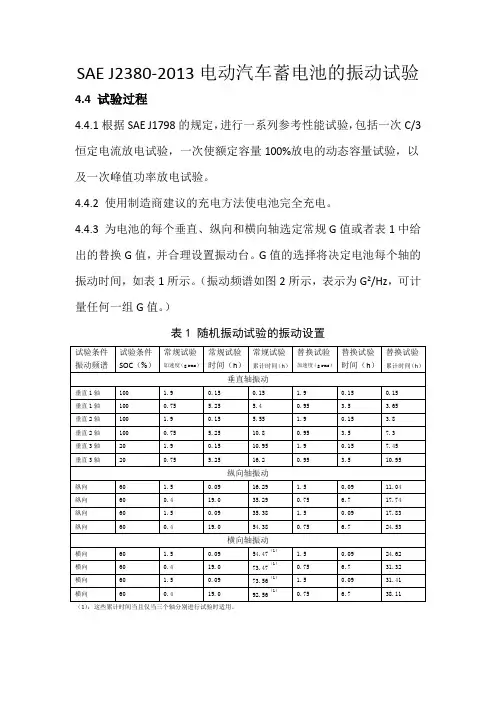

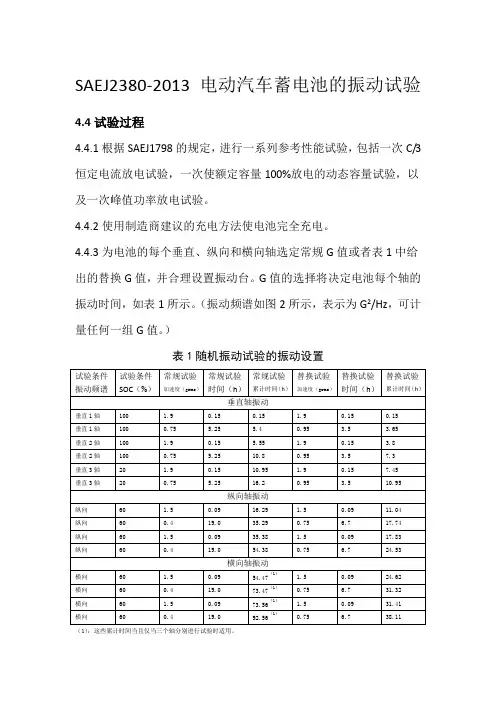

4.4.3 为电池的每个垂直、纵向和横向轴选定常规G值或者表1中给出的替换G值,并合理设置振动台。

G值的选择将决定电池每个轴的振动时间,如表1所示。

(振动频谱如图2所示,表示为G2/Hz,可计量任何一组G值。

)表1 随机振动试验的振动设置(1):这些累计时间当且仅当三个轴分别进行试验时适用。

图2 随机振动试验的振动频谱4.4.5 根据规定的时间进行振动,在对给定的电池进行振动试验期间,电池放电深度从0%(完全充电)变为80%(最小充电量)。

可使用以下两种方法来完成:a.若使用一轴或两轴的振动台,则大约三分之二的垂直轴试验需要在完全充电状态下完成,纵向轴和横向轴需要在40%的放电深度下振动,剩余的垂直轴需要在80%的放电深度下振动。

b.若使用能让各轴同时振动的三轴振动台,则总试验时间可以划分为三个时长大致相等的区间,第一个区间应在电池完全充电的状态下进行,第二个区间应在40%的放电深度下进行,第三个区间应在80%的放电深度下进行。

4.4.6 在4.4.5规定的每两个振动区间之间,电池应在C/3恒定电流下放出电池额定容量的40%的电。

待第三个区间结束后,电池应完全再充电。

4.4.7 使用SAE J1798重复参考性能试验。

其中包括一次C/3恒定电流放电试验,一次使额定容量100%放电的动态容量试验,以及一次峰值功率放电试验。

4.5 试验预防措施在进行振动试验的整个过程中,测试单位都必须连接仪器,以随时报告以下状况的出现:a.电池正极与电池箱和/或试验设备接地之间的电绝缘缺失。

在振动期间,绝缘程度应定期检查,比如每日检查,须达到0.5MΩ或更高(在500V直流电压下漏电0.1mA 或更少)。

新能源汽车用动力电池系统振动试验研究摘要:双碳目标下,新能源汽车的发展进一步加速,成为汽车产业新的增长点。

新能源汽车改变了传统汽车的供应体系,其核心技术包括3种:电机、电池和电控系统,而电池性能和成本直接决定新能源车的使用经济性。

作为新能源汽车核心部件之一的动力电池,随新能源汽车行业的崛起迅速发展起来。

近年来,在政策、市场等的多项驱动下,新能源汽车动力电池产业发展提速,特别是2020年疫情过后,动力电池产业也呈现出诸多全新特点。

关键词:新能源汽车;动力电池系统;振动试验引言随着社会的不断进步,新能源动力电池仍处于发展阶段,动力电池发展的核心理念就是安全性能、能量密度与环境保护。

只有加强动力电池技术的创新,才可以在规模化基础上降低成本,向着智能方向实施延伸,建立起合作化发展的路径。

在提高动力电池质量同时,也能提升我国新能源汽车的动力电池开发的核心竞争力。

1振动特别是,位置相对平衡的对象通常称为支撑,主体会围绕此支撑来回移动,称为振动。

振动影响产品:首先,结构损坏通常是产品之间的损坏、单个配件之间的损坏、弯曲和裂纹等。

在振动干扰较大的情况下,系统运行状态不是特别稳定、不可靠,导致性能下降,更糟糕的是导致功能故障。

通用产品的附件之间,连接错误可能导致条件松弛。

2试验原理BMS通过CAN总线与高容量电池性能测试系统通信,并报告电池系统电压、电流和温度等信息。

上游PC同步存储测试系统的输出电压、电流流量和BMS升级信息,并允许准确确定和自动转发数据,如每个电池单元的电压和温度信息。

将电池组系统置于上游温度控制的热-快速电压测试盘柜中,以测试其在不同环境温度下的性能。

振动实验大体上称为振动实验。

由于实验目标不同,我们可以将它们分为三个部分。

根据加载的特性,它分为正弦振动、随机振动、混合振动等类型。

例如,由正弦和正弦组成的随机叠加动画和随机振动。

一般来说,试验的初步分析更适合于正弦振动实验,而最终的实验更适合于随机振动。

新能源汽车用动力电池系统振动试验研究摘要:介绍了振动试验的应用背景及试验技术,综述了国内外车用动力电池系统的振动试验标准,在此基础上设计并完成了某款纯电动汽车动力电池系统的振动试验,并对试验方法和结果进行了分析和讨论。

关键词:新能源汽车,电池系统,振动试验0 引言振动试验是检验产品结构功能和耐久的有效方法,一般包括振动频率、自由振动、机械冲击、振动热循环等试验,传统车关键零部件都要通过相关试验,且已经有成熟的测试方法,但电池系统集电、热、机械等性能于一体,结构复杂,布置位置和环境各异,目前没有完全成熟和一致的振动试验方法和标准。

本文综述了国内外新能源汽车用动力电池系统振动试验标准,对某款纯电动汽车电池系统进行振动实验,对测试结果进行分析和总结。

1 振动试验应用背景及试验技术1.1 振动振动即物体围绕平衡位置进行的一种往复运动。

振动对产品的主要影响:(1)结构损坏,这种破坏包括组成产品的各构件产生变形、弯曲裂纹、断裂以及疲劳损坏等;(2)工作性能失灵,这种破坏一般指在振动的影响下,造成系统不稳定、性能差,有些系统甚至不能工作;(3)工艺性能破坏,这种破坏一般指产品的连接部件松动、焊点脱落、螺丝松动、印刷板插脚接触不良等。

1.2 振动试验与振动有关的试验广义上都可以称之为振动试验。

按振动试验的目的不同,振动试验主要分为:环境适应性试验、动力学强度试验、动力特性试验和其他试验如振动筛选试验。

按照加载性质不同,振动试验可以分为:(1)正弦振动,包括正弦定频和扫频;(2)随机振动,包括宽带和窄带随机振动;(3)混合模式振动,如:随机叠加随机、正弦叠加随机、正弦叠加随机叠加随机等。

一般地说,正弦振动试验适合于试件的最初分析阶段,随机振动适用于最终检验。

振动控制仪是通过振动台上加速度传感器的反馈信号来调整功率放大器的输入以达到控制的目的。

大多数情况下采用多点控制,针对小台面和小试验件也可采用单点控制。

按照振动参数的不同,振动试验的控制方法包括:最大值控制、平均值控制、最小值控制等。

作者: 王睿[1]

作者机构: [1]湖北省电力装备有限公司,湖北武汉430060

出版物刊名: 科技创新与应用

页码: 61-64页

年卷期: 2021年 第36期

主题词: 新能源汽车;电池系统;振动试验

摘要:动力电池作为能源供应的关键部件,在复杂的路况和行驶条件下,应能满足机械受力、安全性、可靠性和循环寿命的要求.文章详细分析了新能源汽车用动力电池系统振动试验的背景以及试验的技术要点,对于国内外的动力电池系统的振动试验标准进行了详细的分析与概述,基于此,对于纯电动汽车的动力电池系统的振动试验做了进一步的设计与完善,并对此进行分析与探讨.。

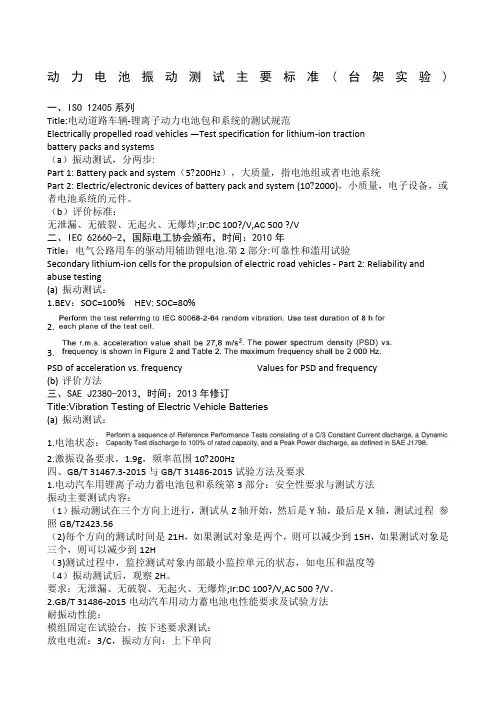

动力电池振动测试主要标准(台架实验)一、ISO 12405系列Title:电动道路车辆-锂离子动力电池包和系统的测试规范Electrically propelled road vehicles —Test specification for lithium-ion tractionbattery packs and systems(a)振动测试,分两步:Part 1: Battery pack and system(5?200Hz),大质量,指电池组或者电池系统Part 2: Electric/electronic devices of battery pack and system (10?2000),小质量,电子设备,或者电池系统的元件。

(b)评价标准:无泄漏、无破裂、无起火、无爆炸;Ir:DC 100?/V,AC 500 ?/V二、IEC 62660-2,国际电工协会颁布,时间:2010年Title:电气公路用车的驱动用辅助锂电池.第2部分:可靠性和滥用试验Secondary lithium-ion cells for the propulsion of electric road vehicles - Part 2: Reliability and abuse testing(a)振动测试:1.BEV:SOC=100% HEV: SOC=80%2.3.PSD of acceleration vs. frequency Values for PSD and frequency(b)评价方法三、SAE J2380-2013,时间:2013年修订Title:Vibration Testing of Electric Vehicle Batteries(a)振动测试:1.电池状态:2.激振设备要求,1.9g,频率范围10?200Hz四、GB/T 31467.3-2015与GB/T 31486-2015试验方法及要求1.电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法振动主要测试内容:(1)振动测试在三个方向上进行,测试从Z轴开始,然后是Y轴,最后是X轴,测试过程参照GB/T2423.56(2)每个方向的测试时间是21H,如果测试对象是两个,则可以减少到15H,如果测试对象是三个,则可以减少到12H(3)测试过程中,监控测试对象内部最小监控单元的状态,如电压和温度等(4)振动测试后,观察2H。

S A E J电动汽车蓄电池的振动试验中文文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]S A E J2380-2013电动汽车蓄电池的振动试验4.4试验过程4.4.1根据SAEJ1798的规定,进行一系列参考性能试验,包括一次C/3恒定电流放电试验,一次使额定容量100%放电的动态容量试验,以及一次峰值功率放电试验。

4.4.2使用制造商建议的充电方法使电池完全充电。

4.4.3为电池的每个垂直、纵向和横向轴选定常规G值或者表1中给出的替换G值,并合理设置振动台。

G值的选择将决定电池每个轴的振动时间,如表1所示。

(振动频谱如图2所示,表示为G2/Hz,可计量任何一组G值。

)表1随机振动试验的振动设置(1):这些累计时间当且仅当三个轴分别进行试验时适用。

图2随机振动试验的振动频谱4.4.5根据规定的时间进行振动,在对给定的电池进行振动试验期间,电池放电深度从0%(完全充电)变为80%(最小充电量)。

可使用以下两种方法来完成:a.若使用一轴或两轴的振动台,则大约三分之二的垂直轴试验需要在完全充电状态下完成,纵向轴和横向轴需要在40%的放电深度下振动,剩余的垂直轴需要在80%的放电深度下振动。

b.若使用能让各轴同时振动的三轴振动台,则总试验时间可以划分为三个时长大致相等的区间,第一个区间应在电池完全充电的状态下进行,第二个区间应在40%的放电深度下进行,第三个区间应在80%的放电深度下进行。

4.4.6在4.4.5规定的每两个振动区间之间,电池应在C/3恒定电流下放出电池额定容量的40%的电。

待第三个区间结束后,电池应完全再充电。

4.4.7使用SAEJ1798重复参考性能试验。

其中包括一次C/3恒定电流放电试验,一次使额定容量100%放电的动态容量试验,以及一次峰值功率放电试验。

4.5试验预防措施在进行振动试验的整个过程中,测试单位都必须连接仪器,以随时报告以下状况的出现:a.电池正极与电池箱和/或试验设备接地之间的电绝缘缺失。

S A E J范文电动汽车蓄电池的振动试验中文集团标准化工作小组 [Q8QX9QT-X8QQB8Q8-NQ8QJ8-M8QMN]SAE J2380-2013电动汽车蓄电池的振动试验试验过程进行一系列参考性能试验,包括一次C/3恒定电流放电试验,一次使额定容量100%放电的动态容量试验,以及一次峰值功率放电试验。

使用制造商建议的充电方法使电池完全充电。

为电池的每个垂直、纵向和横向轴选定常规G值或者表1中给出的替换G值,并合理设置振动台。

G值的选择将决定电池每个轴的振动时间,如表1所示。

(振动频谱如图2所示,表示为G2/Hz,可计量任何一组G 值。

)表1 随机振动试验的振动设置(1):这些累计时间当且仅当三个轴分别进行试验时适用。

图2 随机振动试验的振动频谱根据规定的时间进行振动,在对给定的电池进行振动试验期间,电池放电深度从0%(完全充电)变为80%(最小充电量)。

可使用以下两种方法来完成:a.若使用一轴或两轴的振动台,则大约三分之二的垂直轴试验需要在完全充电状态下完成,纵向轴和横向轴需要在40%的放电深度下振动,剩余的垂直轴需要在80%的放电深度下振动。

b.若使用能让各轴同时振动的三轴振动台,则总试验时间可以划分为三个时长大致相等的区间,第一个区间应在电池完全充电的状态下进行,第二个区间应在40%的放电深度下进行,第三个区间应在80%的放电深度下进行。

电池应在C/3恒定电流下放出电池额定容量的40%的电。

待第三个区间结束后,电池应完全再充电。

使用SAE J1798重复参考性能试验。

其中包括一次C/3恒定电流放电试验,一次使额定容量100%放电的动态容量试验,以及一次峰值功率放电试验。

试验预防措施在进行振动试验的整个过程中,测试单位都必须连接仪器,以随时报告以下状况的出现:a.电池正极与电池箱和/或试验设备接地之间的电绝缘缺失。

在振动期间,绝缘程度应定期检查,比如每日检查,须达到Ω或更高(在500V 直流电压下漏电或更少)。

SAE J2380-2013电动汽车蓄电池的振动试验4.4 试验过程4.4.1根据SAE J1798的规定,进行一系列参考性能试验,包括一次C/3恒定电流放电试验,一次使额定容量100%放电的动态容量试验,以及一次峰值功率放电试验。

4.4.2 使用制造商建议的充电方法使电池完全充电。

4.4.3 为电池的每个垂直、纵向和横向轴选定常规G值或者表1中给出的替换G值,并合理设置振动台。

G值的选择将决定电池每个轴的振动时间,如表1所示。

(振动频谱如图2所示,表示为G2/Hz,可计量任何一组G值。

)表1 随机振动试验的振动设置(1):这些累计时间当且仅当三个轴分别进行试验时适用。

图2 随机振动试验的振动频谱4.4.5 根据规定的时间进行振动,在对给定的电池进行振动试验期间,电池放电深度从0%(完全充电)变为80%(最小充电量)。

可使用以下两种方法来完成:a.若使用一轴或两轴的振动台,则大约三分之二的垂直轴试验需要在完全充电状态下完成,纵向轴和横向轴需要在40%的放电深度下振动,剩余的垂直轴需要在80%的放电深度下振动。

b.若使用能让各轴同时振动的三轴振动台,则总试验时间可以划分为三个时长大致相等的区间,第一个区间应在电池完全充电的状态下进行,第二个区间应在40%的放电深度下进行,第三个区间应在80%的放电深度下进行。

4.4.6 在4.4.5规定的每两个振动区间之间,电池应在C/3恒定电流下放出电池额定容量的40%的电。

待第三个区间结束后,电池应完全再充电。

4.4.7 使用SAE J1798重复参考性能试验。

其中包括一次C/3恒定电流放电试验,一次使额定容量100%放电的动态容量试验,以及一次峰值功率放电试验。

4.5 试验预防措施在进行振动试验的整个过程中,测试单位都必须连接仪器,以随时报告以下状况的出现:a.电池正极与电池箱和/或试验设备接地之间的电绝缘缺失。

在振动期间,绝缘程度应定期检查,比如每日检查,须达到0.5MΩ或更高(在500V直流电压下漏电0.1mA 或更少)。

![电池箱项目振动测试试验大纲20110414[1]](https://uimg.taocdn.com/084901177cd184254b353572.webp)

快换电池箱项目 振动测试大纲八恺电气科技有限公司20110326目录1. 目的 (3)2. 测试依据 (3)2.1. 振动频率和加速度 (3)2.2. 电池箱的安全防范措施 (5)2.3. 预测试准备和就绪状态检查。

(5)3. 测试设备 (6)4. 试验条件和试验终止的定义 (6)5. 安全事项 (7)6. 数据采集和报告 (7)7. 扫频正弦波振动试验的程序步骤 (7)1.目的为了加强纯电动大客车的快换电池箱项目中的电池箱(包括大,中,小箱,下文均简称电池箱)的产品质量,保证快换电池箱项目电动汽车安全行驶的可靠性,对快换电池箱项目中电池箱大箱进行振动测试,特制定本试验大纲。

振动测试的目的是验证长期的(3年10万公里)、道路行驶的振动和冲击对待选电池箱性能和使用寿命的影响。

根据该电池箱目前的设计情况,生产工艺水平,测试目的是限定电池箱振动的耐久性以及找出必须予以纠正的设计和制造,安装缺陷,便于测试后进行合理化改进。

根据实际测试环境的条件限制,采用扫频(或定点)正弦波振动。

下文将详细解释。

本文中电池箱测试的内容中,电性能部分以及在振动测试过程中的电性能部分暂不考虑。

2.测试依据参考《QCT 743-2006电动汽车用锂离子蓄电池》6.3.7节耐振动和《SAE J2380 Vibration Testing of Electric Vehicle Batteries》内容,对电池箱进行振动测试。

2.1.振动频率和加速度•表A-1和表A-2表示扫频正弦波程序的性能要求单轴振动表在10-190Hz范围内产生的3G峰值加速度以及频率范围内那些值的G负载。

•注意:测试项目中使用的频率范围和峰值加速度根据实际测试仪器和环境的限制可以现场调整。

测试过程中,振动频率先考虑10-55Hz范围内, 载荷从小加速度开始,逐渐增加到1G或1G以上;表A-1 频率和垂直轴G值图A-1 G2/Hz时垂直轴和纵向的振动光谱2.2.电池箱的安全防范措施电气绝缘性能确认机械固定性能确认2.3.预测试准备和就绪状态检查。

SAEJ2380-2013电动汽车蓄电池的振动试验4.4试验过程4.4.1根据SAEJ1798的规定,进行一系列参考性能试验,包括一次C/3恒定电流放电试验,一次使额定容量100%放电的动态容量试验,以及一次峰值功率放电试验。

4.4.2使用制造商建议的充电方法使电池完全充电。

4.4.3为电池的每个垂直、纵向和横向轴选定常规G值或者表1中给出的替换G值,并合理设置振动台。

G值的选择将决定电池每个轴的振动时间,如表1所示。

(振动频谱如图2所示,表示为G2/Hz,可计量任何一组G值。

)表1随机振动试验的振动设置(1):这些累计时间当且仅当三个轴分别进行试验时适用。

图2随机振动试验的振动频谱4.4.5根据规定的时间进行振动,在对给定的电池进行振动试验期间,电池放电深度从0%(完全充电)变为80%(最小充电量)。

可使用以下两种方法来完成:a.若使用一轴或两轴的振动台,则大约三分之二的垂直轴试验需要在完全充电状态下完成,纵向轴和横向轴需要在40%的放电深度下振动,剩余的垂直轴需要在80%的放电深度下振动。

b.若使用能让各轴同时振动的三轴振动台,则总试验时间可以划分为三个时长大致相等的区间,第一个区间应在电池完全充电的状态下进行,第二个区间应在40%的放电深度下进行,第三个区间应在80%的放电深度下进行。

4.4.6在4.4.5规定的每两个振动区间之间,电池应在C/3恒定电流下放出电池额定容量的40%的电。

待第三个区间结束后,电池应完全再充电。

4.4.7使用SAEJ1798重复参考性能试验。

其中包括一次C/3恒定电流放电试验,一次使额定容量100%放电的动态容量试验,以及一次峰值功率放电试验。

4.5试验预防措施在进行振动试验的整个过程中,测试单位都必须连接仪器,以随时报告以下状况的出现:a.电池正极与电池箱和/或试验设备接地之间的电绝缘缺失。

在振动期间,绝缘程度应定期检查,比如每日检查,须达到0.5MΩ或更高(在500V直流电压下漏电0.1mA或更少)。

蓄电池振动压差试验报告引言:本次试验旨在研究蓄电池在振动条件下的压差变化情况。

蓄电池作为一种重要的能量存储装置,其性能对于电子设备的正常运行具有关键意义。

了解蓄电池在振动环境下的表现,有助于提高其稳定性和可靠性,从而改进电子设备的使用体验。

实验设计:1. 实验材料:蓄电池、振动台、压差传感器、数据采集系统。

2. 实验步骤:将蓄电池固定在振动台上,通过振动台产生不同频率和振幅的振动,同时使用压差传感器实时监测蓄电池的压差变化。

通过数据采集系统记录和分析实验数据。

实验结果:在振动条件下,蓄电池的压差发生了一定的变化。

具体而言,随着振动频率的增加,蓄电池的压差逐渐增大。

当振动频率达到一定值后,压差开始趋于稳定。

此外,振动幅度的增加也会导致蓄电池压差的增加,但增长速度相对较慢。

讨论与分析:蓄电池在振动条件下的压差变化可以归因于以下几个方面。

首先,振动会导致蓄电池内部的电解质和电极之间的接触不稳定,从而影响电荷传输的效率,进而导致压差的变化。

其次,振动还会引起电池内部的物理结构变化,如电极材料的位移或变形,进一步影响电流通道的畅通程度,从而导致压差的变化。

结论:通过本次试验,我们得出了蓄电池在振动条件下的压差变化规律。

这一发现有助于我们更好地理解蓄电池的工作机制,并为电子设备的设计和使用提供了理论指导。

未来的研究可以进一步探索蓄电池在不同振动条件下的性能变化,并提出相应的改进方案,以提高蓄电池的稳定性和可靠性。

在振动环境中,蓄电池的压差变化对于电子设备的正常运行至关重要。

通过本次试验,我们深入研究了蓄电池在振动条件下的表现,并发现了一定的规律。

这一发现对于提高蓄电池的稳定性和可靠性具有重要意义。

我们将继续努力,进一步完善实验方法和结果分析,以更好地服务于电子设备的发展。

目的:为了了解产品的耐振寿命和性能指标的稳定性,录找可能引起破坏或失效的薄弱环节,对系统在模拟实际环境的振动、冲击条件下进行的考核试验。

定型产品的试验规范通常已经标准化,新产品要制定合适的试验方法。

试验方法分两大类:①标准试验,包括耐预定频率试验、耐共振试验、正弦扫描试验、宽带随机振动试验、冲击试验、声振试验和运输试验等;②非标准试验,包括瞬态波形振动试验、窄带随机振动试验、随机波再现试验、正弦波和随机波混合试验等。

一、电机电控正弦振动1.1 试验标准:GB/T18488.1--20151.2 试验条件选择:依据装车部位选取条件,一般为“其他部位”。

下图注释1中X和Y方向位移和加速度可以除2,但目前各大供应商均选择量级不除2来测试。

二、电机电控随机振动依据装车类型分为纯电动乘用车,混合动力乘用车,商用车。

2.1 纯电动乘用车试验标准:ISO16750-3-20072.2 试验条件选择:试验IV-乘用车,弹性体(车身)2.3 混合动力乘用车试验标准:ISO16750-3-20122.4 试验条件选择:试验II- 乘用车,变速箱2.5 商用车试验标准:ISO16750-3-20122.6 试验条件选择:试验VII- 商用车,弹性体(固有频率小余30HZ以下需要追加测试,具体请查阅标准)2.7 振动叠加温度选择(高温一般为105~125)2.8 振动台选择,电机质量大,振动量级大,一般选择5吨以上推力振动台,台面最好为800mm*800mm以上。

电控质量轻,尺寸小,一般选择3吨以上推力振动台,台面最好为600mm*600mm以上。

三、电池包随机振动3.1 试验标准:GB/T31467-20153.2 Z方向试验条件3.3 Y方向试验条件13.4 Y方向试验条件23.5 按电池包装车位置选取Y轴试验条件3.6 X方向试验条件3.7 试验顺序和方向定义:Z→Y→X 水平纵向X方向即为行车方向3.8 振动台选择,电池包尺寸大,质量重,振动量级小,一般选择5吨以上推力振动台,台面1200mm*1200mm以上。

锂离子电池作为电动汽车常用的电池类型,正日益受到欢迎。

在它们的使用寿命中,这些电池经历了各种振动和温度变化。

一些常见的测试标准已经开发出来,以模拟对这些不同尺寸级别电池(如电池、模块、电池组)的长期环境影响。

在众多电动汽车电池测试标准中,本文将重点关注四个振动和温度方面的著名标准:SAE J2380、SAE J2464、IEC 62660-2和UN 38.3。

晶钻仪器Spider系统可以为随机、正弦、冲击振动测试以及温度控制提供解决方案。

SAE J2380SAE J2380标准振动目标谱基于实际道路测量数据,旨在模拟行驶10万英里对电池组和模块的影响。

该标准要求一系列随机振动目标谱应用于三个垂直轴,试验时长从9分钟到38小时不等。

SAE J2464SAE J2464标准评估电池和电池组的滥用容忍度,用于测量任何RESS(可充电储能系统)的响应。

滥用是指由于疏忽、事故、训练不良等原因违背电池的设计意图,过度使用。

在列出的所有测试类型中,有两种指定的测试类型用于热冲击循环和冲击振动测试。

热冲击循环包括5个周期,包括热和冷温度(70℃到-40℃),电池每个周期时长为1小时,电池组每个周期时长为6小时。

冲击振动试验在三个垂直轴上各施加3个正方向和3个负方向的半正弦冲击。

IEC 62660-2IEC 62660-2标准(与ISO 12405相关),规定了用于各种电池系统的电动汽车锂离子电池的可靠性和滥用测试。

振动测试要求在电池的每个平面上进行8小时的随机振动测试,以及六个空间方向的机械冲击测试(半正弦)。

温度测试是在室温下启动电池,以5K/min的速度提高温度,直到最终温度达到130℃,并在目标温度的2k范围内保持30 min。

热循环测试需要30个测试循环(85℃到-40℃)。

U N38.3UN38.3测试和标准手册提供了关于运输危险货物的测试程序的信息,第38.3节讨论了锂离子电池。

锂离子电池在运输前必须通过这些测试。

doi:10.3969/j.issn.l005-2550.2021.01.001收稿日期:2020-06-05电动汽车用动力蓄电池安全要求标准对比分析孙晓娜,张华树,韩思远,唐付靖,杜乘风(国家汽车质量监督检验中心(襄阳),襄阳441004)摘要:以现行的动力蓄电池安全国家标准GB/T31485和GB/T31467.3为依据,对国内外涉及动力蓄电池安全性的标准进行概述;其次,将其分别与国际标准和GB38031-2020《电动汽车用动力蓄电池安全要求》进行对比分析。

以期为蓄电池安全性的研究设计及检测机构的检测工作提供参考。

关键词:动力蓄电池;安全标准;对比分析中图分类号:TM912文献标识码:A文章编号:]005-2550(2021)01-0002-06Standards Comparative Analysis of Safety Requirements of PowerBatteries for Electric VehiclesSUN Xiao-na,ZHANG Hua-shu, HAN Si-yuan,TANG Fu-jing,DU Cheng-feng (National Automobile Quality Supervision Tbst Center(Xiang Y ang)Hubei,Xiangyang441004,China)Abstract:Based on the current national standards GB/T31485and GB/T31467.3,the main domestic and foreign standards related to power battery safety are summarized in thepaper;Then they are compared with the international standards and the GB38031-2020of"Electric vehicles traction battery safety requirements^.The paper is hopeful to providereference for the research and design of battery safety and the testing work of testinginstitutions.Key Words:Power Batteries;Safety Standards;Comparison and Analysis孙晓娜毕业于合肥工业大学,硕士学历,现就职于国家汽车监督检验中心(襄阳),任工程师,主要从事动力蓄电池检测与试验研究工作。

SAE Technical Standards Board Rules provide that: “This report is published by SAE to advance the state of technical and engineering sciences. The use of this report is entirely voluntary, and its applicability and suitability for any particular use, including any patent infringement arising therefrom, is the sole responsibility of the user.”SAE reviews each technical report at least every five years at which time it may be reaffirmed, revised, or cancelled. SAE invites your written comments and suggestions.QUESTIONS REGARDING THIS DOCUMENT: (724) 772-8512 FAX: (724) 776-0243TO PLACE A DOCUMENT ORDER; (724) 776-4970 FAX: (724) 776-0790SAE WEB ADDRESS TABLE OF CONTENTS1.Scope (2)2.References (2)2.1Applicable Publications (2)2.1.1SAE Publications (2)2.2Related Publication (2)2.2.1USABC Publication (2)3.Definitions (2)4.Technical Requirements (3)4.1Prerequisites (3)4.2Test Equipment (3)4.3Determination of Test Conditions and Test Termination Criteria (3)4.4Test Procedure (3)4.5Testing Precautions (5)4.6Data Acquisition and Reporting (5)1.Scope—This SAE Recommended Practice describes the vibration durability testing of a single battery (testunit) consisting of either an electric vehicle battery module or an electric vehicle battery pack. For statistical purposes, multiple samples would normally be subjected to such testing. Additionally, some test units may be subjected to life cycle testing (either after or during vibration testing) to determine the effects of vibration on battery life. Such life testing is not described in this procedure; SAE J2288 may be used for this purpose as applicable.2.References2.1Applicable Publications—The following publications form a part of this specification to the extent specifiedherein. Unless otherwise specified, the latest issue of SAE publications shall apply.2.1.1SAE P UBLICATIONS—available from SAE, 400 Commonwealth Drive, Warrendale, PA 15096-0001.SAE J1715—Electric Vehicle TerminologySAE J1798—Recommended Practice for Performance Rating of Electric Vehicle Battery ModulesSAE J2288—Recommended Practice for Life Cycle Testing of Electric Vehicle Battery Modules2.2Related Publication—The following publication is provided for information purposes only and is not a requiredpart of this document.2.2.1USABC P UBLICATION—Available from NTIS, 5285 Port Royal Road, Springfield, VA 22161.USABC Electric Vehicle Battery T est Procedures Manual, Revision 2, January 1996. Obtainable by mail order as Report No. DOE/ID-10479, Rev. 2, from NTIS, 5285 Port Royal Road, Springfield, VA 22161.3.Definitions—Except as specifically noted in this section, the definitions of SAE J1715 shall apply to thisdocument.4.Technical Requirements4.1Prerequisites—A battery test plan or other test requirements document is normally required for testing usingthis procedure. The test plan specifies the appropriate test conditions for the Reference Performance Tests (see 4.4.1) and certain vibration frequencies to be used, along with testing precautions and any special handling/testing instructions specified for the battery by the manufacturer and/or the test sponsor.Performance of certain Reference Performance Tests specified in SAE J1798 is normally required before and after the conduct of vibration testing. For completeness, these are itemized within the procedure steps in 4.4.Unless otherwise specified in a test plan document, the test unit shall be tested early in its life (i.e., prior to the performance of any life cycle testing.)4.2Test Equipment4.2.1E QUIPMENT—Performance of this procedure requires a one- to three-axis table capable of producingaccelerations up to 1.9 G over the vibration spectra detailed in Figure 2, extending from 10 to approximately 200 Hz. If the unit to be tested can only be vibrated while in a particular physical orientation, a multi-axis table will be required. Additionally, the time required to perform the test can be significantly reduced if the longitudinal and lateral axis vibration (or all three axes) can be performed concurrently.4.2.2F IXTURES—Test fixtures are required to properly secure the test unit to the shaker table. The exact nature ofthese fixtures depends on the type of table used, the test unit itself, and any restrictions on physical orientation of the test unit.4.2.3I NSTRUMENTATION—Special instrumentation hookups capable of withstanding the vibration are required sothat important battery conditions can be monitored during testing. (See 4.5.)4.3Determination of Test Conditions and Test Termination Criteria4.3.1E LECTRICAL T EST C ONDITIONS—are determined according to the procedures in SAE J1798 which arespecified in 4.4.1.4.3.2V IBRATION F REQUENCIES—Vibration test conditions are as specified in the procedure steps in 4.4.4.3.3T EST T ERMINATION—Vibration testing shall be suspended or terminated if any observed componentdegradation produces conditions which are abnormal or outside the operating ranges of the battery as specified by the manufacturer. Conditions to be monitored are defined in 4.5.4.4Test Procedure4.4.1Perform a sequence of Reference Performance Tests consisting of a C/3 Constant Current discharge, aDynamic Capacity Test discharge to 100% of rated capacity, and a Peak Power discharge, as defined in SAE J1798.4.4.2Charge the battery fully using the manufacturer's recommended charge method.4.4.3For each of the vertical, longitudinal, and lateral axes of the battery, select either the normal or alternative G-levels from Table 1 and program the shaker table appropriately. This choice will determine the vibration time required for each axis, also in accordance with Table 1. (The vibration spectra, shown in Figure 2, are expressed in G2/Hz, so they can be scaled for either set of G-levels.)FIGURE 2—VIBRATION SPECTRA FOR RANDOM VIBRATION TESTTABLE 1—VIBRATION SCHEDULE FOR RANDOM VIBRATION TESTTEST CONDITIONSVIBRATION SPECTRUM TEST CONDITIONSSOC (%)NORMAL TEST Accel (g rms)NORMAL TEST Time (h)NORMAL TEST Cumul Time, h ALTERNATIVETEST Accel (g rms)ALTERNATIVETEST Time (h)ALTERNATIVETEST Cumul Time, hVertical Axis Vibration:Vertical 1 spectrum 100 1.90.150.15 1.90.150.15Vertical 1 spectrum 1000.75 5.25 5.40.95 3.5 3.65Vertical 2 spectrum 100 1.90.15 5.55 1.90.15 3.8Vertical 2 spectrum 1000.75 5.2510.80.95 3.57.3Vertical 3 spectrum 20 1.90.1510.95 1.90.157.45Vertical 3 spectrum 200.75 5.2516.20.95 3.510.95Longitudinal Axis Vibration:Longitudinal spectrum 60 1.50.0916.29 1.50.0911.04Longitudinal spectrum 600.419.035.290.75 6.717.74Longitudinal spectrum 60 1.50.0935.38 1.50.0917.83Longitudinal spectrum 600.419.054.380.75 6.724.53Lateral Axis Vibration:Longitudinal spectrum 60 1.50.0954.47(1)1.These cumulative times apply only if all three axes are done separately.1.50.0924.62(1)Longitudinal spectrum 600.419.073.47(1)0.75 6.731.32(1)Longitudinal spectrum 60 1.50.0973.56(1) 1.50.0931.41(1)Longitudinal spectrum600.419.092.56(1)0.756.738.11(1)4.4.4Mount the test unit so that it will be subjected to vibration along the appropriate axes, based on themanufacturer's recommended physical orientation. This procedure permits the required vibration to be performed in one, two, or all three axial directions simultaneously depending on the capabilities of the shaker table used (but see 4.4.5 for other considerations.)4.4.5Perform the programmed vibration for the required times, while battery depth-of-discharge is varied from 0%(full charge) to 80% (minimal charge) over the course of the vibration testing of a given battery. Two approaches are permitted to accomplish this:a.If a one- or two-axis vibration table is used, approximately two-thirds of the vertical axis testing shouldbe done at full charge, followed by the longitudinal and lateral vibration at 40% DOD, and then theremaining vertical axis vibration at 80% DOD.b.If a three-axis table is used to perform all vibration regimes simultaneously, the total testing period canbe divided into three intervals of roughly equal length. The first interval should be performed with thebattery fully charged, the second interval with the battery at 40% DOD, and the third interval at 80%DOD.4.4.6Between each pair of the three intervals of vibration specified in 4.4.5, the battery should be discharged at aC/3 constant current rate for 40% of the rated capacity of the battery. Following the third vibration interval, the battery should be fully recharged.4.4.7Repeat the Reference Performance Tests using SAE J1798. This sequence includes a C/3 Constant Currentdischarge, a Dynamic Capacity T est discharge to 100% of rated capacity, and a Peak Power discharge.4.5Testing Precautions—During the application of the vibration regimes, the test unit shall be instrumented todetermine the presence of any of the following conditions:a.Loss of electrical isolation between the battery positive connection and the battery case and/or testequipment ground. The degree of isolation shall be verified regularly, e.g., daily, during any period ofvibration testing to be 0.5 MΩ or greater (1.0 mA or less leakage at 500V DC).b.Abnormal battery voltages indicating the presence of open- or short-circuit conditions.c.Unexpected resonance conditions within the battery, indicating failure of mechanical tie-downcomponents.d.Abnormal temperature conditions indicating possible damage to battery cells or thermal managementsystem components.Detection of any of the conditions listed in (a) through (d) shall cause testing to be suspended until the condition has been evaluated and a determination has been made that either it is safe to proceed or the testing should be terminated.4.6Data Acquisition and Reporting4.6.1Data to be acquired during the Reference Performance T ests of 4.4.1 or 4.4.7 shall be as required for thenormal conduct of those tests. Data from these measurements (other than summary results) need not be retained if no anomalous behavior is observed during testing.4.6.2 A report shall be prepared detailing the actual vibration regimes applied, a compilation and interpretation ofall data acquired, and any results of detailed component failure analyses. Also, the pre- and post-vibration electrical performance data that confirms the adequacy of the battery design to withstand the vibration environments shall be summarized.PREPARED BY THE SAE ELECTRIC VEHICLE SAFETY COMMITTEERationale—Not applicable.Relationship of SAE Standard to ISO Standard—Not applicable.Application—This SAE Recommended Practice describes the vibration durability testing of a single battery (test unit) consisting of either an electric vehicle battery module or an electric vehicle battery pack. For statistical purposes, multiple samples would normally be subjected to such testing. Additionally, some test units may be subjected to life cycle testing (either after or during vibration testing) to determine the effects of vibration on battery life. Such life testing is not described in this procedure; SAE J2288 may be used for this purpose as applicable.Reference SectionSAE J1715—Electric Vehicle TerminologySAE J1798—Recommended Practice for Performance Rating of Electric Vehicle Battery ModulesSAE J2288—Recommended Practice for Life Cycle Testing of Electric Vehicle Battery ModulesUSABC Electric Vehicle Battery Test Procedures Manual, Revision 2, January 1996. Obtainable by mail order as Report No. DOE/ID-10479, Rev. 2, from NTIS, 5285 Port Royal Road, Springfield, VA22161.Developed by the SAE Electric Vehicle Safety Committee。

S A E J2380-2013电动汽车蓄电池的振动试验4.4试验过程4.4.1根据SAEJ1798的规定,进行一系列参考性能试验,包括一次C/3恒定电流放电试验,一次使额定容量100%放电的动态容量试验,以及一次峰值功率放电试验。

4.4.2使用制造商建议的充电方法使电池完全充电。

4.4.3为电池的每个垂直、纵向和横向轴选定常规G值或者表1中给出的替换G值,并合理设置振动台。

G值的选择将决定电池每个轴的振动时间,如表1所示。

(振动频谱如图2所示,表示为G2/Hz,可计量任何一组G值。

)表1随机振动试验的振动设置(1):这些累计时间当且仅当三个轴分别进行试验时适用。

图2随机振动试验的振动频谱4.4.5根据规定的时间进行振动,在对给定的电池进行振动试验期间,电池放电深度从0%(完全充电)变为80%(最小充电量)。

可使用以下两种方法来完成:a.若使用一轴或两轴的振动台,则大约三分之二的垂直轴试验需要在完全充电状态下完成,纵向轴和横向轴需要在40%的放电深度下振动,剩余的垂直轴需要在80%的放电深度下振动。

b.若使用能让各轴同时振动的三轴振动台,则总试验时间可以划分为三个时长大致相等的区间,第一个区间应在电池完全充电的状态下进行,第二个区间应在40%的放电深度下进行,第三个区间应在80%的放电深度下进行。

4.4.6在4.4.5规定的每两个振动区间之间,电池应在C/3恒定电流下放出电池额定容量的40%的电。

待第三个区间结束后,电池应完全再充电。

4.4.7使用SAEJ1798重复参考性能试验。

其中包括一次C/3恒定电流放电试验,一次使额定容量100%放电的动态容量试验,以及一次峰值功率放电试验。

4.5试验预防措施在进行振动试验的整个过程中,测试单位都必须连接仪器,以随时报告以下状况的出现:a.电池正极与电池箱和/或试验设备接地之间的电绝缘缺失。

在振动期间,绝缘程度应定期检查,比如每日检查,须达到0.5MΩ或更高(在500V直流电压下漏电0.1mA 或更少)。

S A E J电动汽车蓄电池的振动试验中文

集团标准化小组:[VVOPPT-JOPP28-JPPTL98-LOPPNN]

S A E J2380-2013电动汽车蓄电池的振动试验4.4试验过程

4.4.1根据SAEJ1798的规定,进行一系列参考性能试验,包括一次C/3恒定电流放电试验,一次使额定容量100%放电的动态容量试验,以及一次峰值功率放电试验。

4.4.2使用制造商建议的充电方法使电池完全充电。

4.4.3为电池的每个垂直、纵向和横向轴选定常规G值或者表1中给出的替换G 值,并合理设置振动台。

G值的选择将决定电池每个轴的振动时间,如表1所示。

(振动频谱如图2所示,表示为G2/Hz,可计量任何一组G值。

)

表1随机振动试验的振动设置

(1):这些累计时间当且仅当三个轴分别进行试验时适用。

图2随机振动试验的振动频谱

4.4.5根据规定的时间进行振动,在对给定的电池进行振动试验期间,电池放电深度从0%(完全充电)变为80%(最小充电量)。

可使用以下两种方法来完成:

a.若使用一轴或两轴的振动台,则大约三分之二的垂直轴试验需要在完全充电状态下完成,纵向轴和横向轴需要在40%的放电深度下振动,剩余的垂直轴需要在80%的放电深度下振动。

b.若使用能让各轴同时振动的三轴振动台,则总试验时间可以划分为三个时长大致相等的区间,第一个区间应在电池完全充电的状态下进行,第二个区间应在40%的放电深度下进行,第三个区间应在80%的放电深度下进行。

4.4.6在4.4.5规定的每两个振动区间之间,电池应在C/3恒定电流下放出电池额定容量的40%的电。

待第三个区间结束后,电池应完全再充电。

4.4.7使用SAEJ1798重复参考性能试验。

其中包括一次C/3恒定电流放电试验,一次使额定容量100%放电的动态容量试验,以及一次峰值功率放电试验。

4.5试验预防措施

在进行振动试验的整个过程中,测试单位都必须连接仪器,以随时报告以下状况的出现:

a.电池正极与电池箱和/或试验设备接地之间的电绝缘缺失。

在振动期间,绝缘程

度应定期检查,比如每日检查,须达到0.5MΩ或更高(在500V直流电压下漏电

0.1mA或更少)。

b.指示存在开路或短路状况的异常电池电压。

c.电池内出现未预计到的谐振状况,指示机械拴系元件的故障。

d.异常温度,指示电池可能损坏,或者热管理系统元件可能损坏。

e.上文未列举制造商建议的量度。

应包括正常限度和破坏限度。

一旦检测到上述a到e所列的状况,振动试验应立即中止,直至状况清除,再确定继续进行试验是安全的,或者应当终止试验。

4.6数据采集与报告

4.6.1上文4.4.1及4.4.7所述的参考性能试验中采集的数据应遵循标准性能试验数据采集的要求。

如果试验过程中未出现异常,则试验中采集的数据(而不是总结的结果)应当保留下来。

4.6.2应准备一份报告,详细说明实际振动状况,同时列举并说明采集到的所有数据,以及详细的元件故障分析结果。

此外,还应总结可确认电池设计足以承受振动环境的振动前和振动后电力性能数据。