TPM自主保养基础知识

- 格式:doc

- 大小:56.00 KB

- 文档页数:5

TPM自主保养简介什么是TPM?TPM(Total Productive Maintenance,全面生产维护),是一种以全员参与为基础的设备管理方法。

它的目标是通过减少设备故障、提高设备效率和延长设备寿命,实现生产过程的稳定性和持续改进。

TPM起源于日本,在20世纪60年代由日本的制造企业引入并发展起来。

在过去几十年中,TPM已成为世界范围内许多制造业公司实施的重要运营策略。

它不仅仅是一种设备维护方法,更是一种企业文化的建设。

为什么需要TPM自主保养?传统的设备维护方式通常是由专门的维修人员负责,而TPM的关键之一就是将维护的责任下放到每个操作工人。

这样做的好处是:1.减少故障时间:由于设备的日常保养工作由操作工人自己负责,可以及时发现并解决潜在的故障问题,避免生产线因设备故障而停止生产。

2.提高设备效率:操作工人可以通过定期检查和维护设备来确保其正常运行。

这可以减少设备的故障次数,提高设备的使用率,从而提高生产效率和产品质量。

3.延长设备寿命:通过定期维护设备,可以避免设备因长期运行而积累的问题,延长设备的使用寿命,降低设备更换的成本。

4.培养员工技能:操作工人在负责设备保养的过程中,不仅可以学习到如何正确操作和维护设备的技能,还可以培养良好的团队合作和沟通能力。

TPM自主保养的步骤TPM自主保养包括以下几个步骤:1.确定自主保养项目:根据设备的特点和工艺流程,确定需要操作工人负责的自主保养项目。

这些项目应涵盖设备的日常清洁、润滑、紧固、定期检查等方面。

2.制定自主保养计划:将自主保养项目列入生产计划,制定自主保养的时间表和频率。

确保每个操作工人都清楚自己需要在何时进行自主保养,并合理安排生产计划。

3.培训操作工人:对每个操作工人进行必要的培训,使他们了解自主保养项目的具体内容和要求。

培训内容应包括设备维护的基本知识、操作方法和安全注意事项等。

4.设立自主保养的标准和检查表:制定相应的自主保养标准和检查表,确保操作工人在自主保养过程中按照标准进行操作,并及时记录相关数据和结果。

TPM设备自主维护保养的7个步骤自主维护保养是指企业或个人在使用TPM(全面生产保养)设备时,通过自己的努力和经验来进行设备的维护和保养工作。

以下是TPM设备自主维护保养的七个步骤。

第一步:制定维护计划企业或个人应根据设备的使用情况、工作环境和生产需求,制定合理的维护计划。

维护计划应包括维护内容、维护时间、维护频率等信息,以确保设备的正常运行。

第二步:设备检查在维护计划的指导下,进行设备的全面检查。

设备检查应包括对设备的外观、结构、电气系统、传动系统等进行检查,以发现可能存在的异常情况。

第三步:维护保养根据设备的检查结果,进行相应的维护保养工作。

这包括设备清洁、润滑、紧固、调整等操作。

维护保养的目的是防止设备出现故障,延长设备的使用寿命。

第四步:零部件更换如果在设备维护过程中发现有损坏或磨损的零部件,应及时更换。

更换零部件的目的是确保设备的正常运行,防止由于零部件损坏而导致的故障。

第五步:设备测量设备的测量是为了确定设备是否运行正常。

通过测量可以得到设备的工作参数,如温度、压力、速度等,以便及时发现设备存在的问题并采取相应措施。

第六步:记录和分析在维护保养过程中,应及时记录每一次的维护保养操作、更换零部件的情况和设备测量的结果等信息。

通过对这些信息的分析,可以了解设备的运行状况,发现问题和改进措施。

第七步:持续改进通过不断地记录和分析,企业或个人可以总结出更好的维护保养方法和经验。

通过持续改进维护保养工作,可以提高设备的可靠性和生产效率,减少设备故障对生产的影响。

总结:。

TPM设备自主保全考试题及答案一、单项选择题(每题2分,共40分)1. TPM代表什么?A. 总生产维护B. 总预防维护C. 总性能维护D. 总产品维护答案:A2. TPM的全称是?A. Total Productive MaintenanceB. Total Preventive MaintenanceC. Total Performance MaintenanceD. Total Product Maintenance答案:A3. TPM的核心理念是什么?A. 预防性维护B. 预测性维护C. 纠正性维护D. 自主维护答案:D4. TPM起源于哪个国家?A. 美国B. 日本C. 德国D. 英国答案:B5. TPM的实施不包括以下哪项内容?A. 设备维护B. 质量控制C. 库存管理D. 生产效率提升答案:C6. TPM中5S活动包括哪些?A. 整理、整顿、清扫、清洁、素养B. 整理、整顿、清扫、清洁、安全C. 整理、整顿、清扫、清洁、节约D. 整理、整顿、清扫、清洁、服务答案:A7. TPM中自主保全的目的是?A. 提高设备性能B. 减少设备故障C. 延长设备寿命D. 所有以上选项答案:D8. TPM的八大支柱不包括以下哪项?A. 焦点改善B. 初期管理C. 教育训练D. 质量控制答案:D9. TPM中自主保全的第一步是什么?A. 清洁设备B. 检查设备C. 润滑设备D. 维修设备答案:A10. TPM中哪个支柱关注于设备的初期管理?A. 焦点改善B. 初期管理C. 教育训练D. 自主保全答案:B11. TPM中哪个支柱涉及到设备维护和保养?A. 自主保全B. 焦点改善C. 教育训练D. 质量控制答案:A12. TPM的实施可以带来哪些好处?A. 提高生产效率B. 降低设备故障率C. 延长设备寿命D. 所有以上选项答案:D13. TPM中哪个支柱关注于持续改进?A. 焦点改善B. 初期管理C. 教育训练D. 自主保全答案:A14. TPM的实施需要哪些人员的参与?A. 操作工B. 维护人员C. 管理人员D. 所有以上选项答案:D15. TPM中哪个支柱涉及到设备的清洁和保养?A. 自主保全B. 焦点改善C. 教育训练D. 质量控制答案:A二、多项选择题(每题3分,共30分)16. TPM的实施可以带来以下哪些好处?A. 提高设备性能B. 降低生产成本C. 提高产品质量D. 提升员工技能答案:ABCD17. TPM中自主保全包括哪些步骤?A. 清洁设备B. 检查设备C. 润滑设备D. 维修设备答案:ABCD18. TPM的八大支柱包括以下哪些?A. 自主保全B. 焦点改善C. 初期管理D. 教育训练答案:ABCD19. TPM中5S活动的目的是什么?A. 创造一个有序的工作环境B. 提高工作效率C. 减少浪费D. 增强员工的责任感答案:ABCD20. TPM的实施需要以下哪些人员的参与?A. 操作工B. 维护人员C. 管理人员D. 供应商答案:ABC三、判断题(每题2分,共20分)21. TPM是一种设备维护方法。

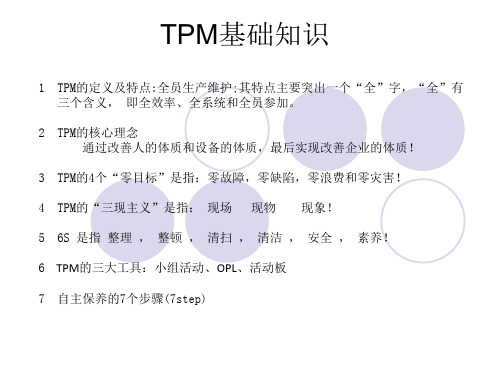

TPM基础知识

★TPM:

Total Productive Mangement的第一个英文字母组成,简称“全面(全员)生产管理”。

★TPM的含义:

1、追求生产系统效率化之极限(综合的效率化)以改善企业体质为目标。

2、在现场现物架构下,以生产系统全体寿命周期为对象,追求“零灾害、零不良、零

故障”并将所有损失在事先加以防止。

3、从生产部门开始,拓展到开发、营业、管理等所有的部门。

4、从经营阶层到第一线的作业员,全员参与。

5、经由重复小集团组织活动/5S来达成零损失的目标。

★TPM的目标:

藉由人与设备的体质改善进而改善企业的体质。

★人的体质改善:

培育符合工业自动化/无人化工厂时代的人员。

★操作人员:

自主保养的能力。

★保养人员:

高度专精的机械化设备的保养能力。

★设备的体质改善:

经由现有设备的体质改善之效率化。

★影响生产效率化的16大损失:

1.计划停机损失

2.换膜换线、调整损失

3.故障损失

4.暖机损失

5.刀具交换损失

6.短暂停机,空转损失

7.速度降低损失

8.管理的损失

9.不良、人工修饰损失10.动作的损失11.编程的损失12.物流的损失

13.测定/调整的损失14.成品率损失15.能源损失16.模具/冶工具损失

步骤 进行MTBF 分析记录,并加以分析以改善设备。

自主保养第一步:初期清扫

目的:以设备主体为中心,将其垃圾、灰尘、污垢一并清除干净。

强制劣化的防止。

透过清扫将潜在的缺陷突显出来,并加以指摘和处理。

★总之初期清扫的目的就是要做干净。

尤其是平常摸不到、看不到的地方也要注意。

☆:活动内容

将设备的污染全部祛除;重复的清扫。

努力发现不正常的现象;将污染发生源明确化;清扫部位的明确化;给油、点检部位的显在化。

☆ :重复清扫一

致力于不正常的发现:就是将问题点指摘出来并记录且做上记号。

☆

:重复清扫二

污染发生源的明确化:这个问题点到底是什么?经由何处来?是在哪里发生的? ☆

:重复清扫三

清扫部位的明确化:问题点的范围是?处理的必要时间?问题点的周期是? ☆ :重复清扫四

给油、点检部位的明确化:有没有给油、点检的部位,在哪里?时间、周期?给油口在哪里?

全面展开阶段TPM 推动作法

为什么要做初期清扫

列出必要的事项

事前准备

了解其目的 了解具体的作业内

容

清扫区域的确立

实施彻底的清扫

垃圾‧灰尘‧污染的清扫与点检,指摘出潜在的缺陷并进行复原

基本条件的整备:清扫、给油、锁紧

找出污染发生源及清扫困难部位并予以暂时性的处理 不要物品、工具、备品的整理整顿

问题指摘的件数

与目

标

整理、整顿的基准

制作问题一览表

一、以二年主计划为执行依据

二、以自主保養.個別改善.計畫保養分科会为主导展开TPM活动

三、以自主保养为主轴贯穿整个TPM展开活动,达到保全部门与制造部门彻底分工之目标

四、透过个别改善活动,追求TPM目标的达成

五、以种子人员为基础,健全教育训练体系进行人才培育

六、彻底實施計畫保養,追求设备零故障,提升设备总合效率(OEE),以及降低維修成本

TPM之教育训练

★技能的定义

即是针对所有的现象,以亲身所得的经验为基础,并能正确的反射(没有经过思考)于行动力上,且能长时间持续的能力,亦即,从发现异常现象开始到采取行动的时间里,能够在极短暂的时间里作反射行动之优秀技术人员。

技能的五个阶段

1.不清楚(没有教)--知识不足

2.脑中清楚--训练不足

3.只达到某种程度

4.有自信去实施----能身体力行的状态

5.可以教导其它人--以确实成为自己东西的状态

★技能的五个阶段

1.不清楚

如前所述,为充分理解作业、设备的原理、原则,呈现知识不足的状态,是水平最低的阶段。

2.脑中清楚

脑中虽然清楚作业、设备的原理、原则,但是不能实际在现场操作的阶段。

3.只达到某种程度

可以实际操作,但是,没有再现性的状态,必须再加油,此为训练不足所致。

4.有自信去实施

完全能身体力行的状态,无论在什么情况下,都不会失败,是非常好的阶段。

5.可以教导其它人

技术确实为自己所有的状态,能够就技能方面之Know-how来作说明,也能传达工作方法的阶段。

★操作人员必须具备的能力

1、正确的操作

2、能发现设备不正常点的能力和改善的能力。

3、具备修理的能力。

4、理解设备的机能、机构,具备发现异常原因的能力。

5、理解设备和质量的关系,具备预知质量异常和发现异常原因的能力。

6、具备独自执行或者相关部门共同完成操作员的职务主题---个别改善。

★技能训练的要点

1.观察力:察觉或分辨周遭环境物体的质与量的能力(如三度空间感的培训)。

2.机械性的动作能力:指动作技巧上的反复运作(如手眼协调能力)。

3.动作转换能力:是指应用某种特定的习惯动作到其它方面之能力。

4.适应力:指某些动作在时间、空间上的适应能力,即易于接受新技巧的能力。