二维轮廓测量仪的系统建模及标定

- 格式:pdf

- 大小:160.47 KB

- 文档页数:3

文件名称:表面粗糙度轮廓形状复合测量机操作指导书 版次 A 总页数 2 文件编号:MX/J7601-08-30 第 1次修订 页次 1一、操作说明:1、闭合控制柜开关,同时启动电脑,检测轮廓形状时,将驱动器的电源打开。

2、根据检测要求,选择安装对应的检测器,并将检测器存放台的切换开关(SW )切换到相应的位置。

3、摘下测针保护套,测量机自检完毕后,打开ACCT 测量软件,使测量机进行检测准备阶段。

4、将显示画面切换到测量界面。

5、清洁工件,然后选择对应的工装装夹工件。

6、测量完成,进入分析界面分析检测结果并填写检测报告单,手动返回测针,从工装上取下工件。

二、标准块校正: 1、粗糙度检测校正1.1在粗糙度测量画面中,单击菜单的“校正”并选择其中的“校正”,按校正步骤进行校正。

1.2选择探针为“通常使用的探针”→ 选择校正方法为“利用标准片校正”→ 校正条件的标准值设定为标准片上的值3.21um ,校正倍率选±128um → 将标准片放置在水平调整台上 → 执行校正测量条件的设定:单击“编辑”,选择“基本条件”,测量速度选0.300mm/s ,移动返回速度6.000mm/s ,测量长度5λ,单击滤波器,勾选“使λs 有效”,“比”设300,波长设0.8mm ,单击去除形状,选择最小二乘直线,确定并执行测量。

1.3移动测针至图2位置,点击测量,将测量值与标准块标识的值进行对比,差值在±5%之内即为测针可用。

如果大于±5%,需分析测量出的曲线图(纵横放大倍率分别为2万和2千倍),观察波峰波、谷是否清楚,波峰是否尖锐,否则表示测针磨损或损坏。

图1 校正驱动器标准块的摆放及与测针位置 图2 校正测针标准块的摆放及与测针的位置2、轮廓形状检测校正2.1在轮廓形状测量画面中,单击菜单的“校正”并选择其中的“校正”,按校正步骤进行校正。

2.2选择探针中单击变更,探针设定为“通常使用的探针” 单击属性对校正参数进行设置:LH=348.5,LV=0,K=1,R1=0.025,单击“R1对应值”→ 选择校正方法为“球段差成批校正” 标准球校正装置为“E-MC-S34A/65A ”→ 设定校正条件为“标准球半径为6.35mm ”段差量=16mm,退避量=20mm → 设置校正装置:将16mm 的块规与标准球校正装置组合连接,并水平放置(如图3所示),将探针停在标准球的顶点上方(如图4所示),单击“工具”菜单中的“峰&谷检测”,选择X 轴,轨迹范围=4mm,测量速度=0.3,检测方法= 圆计算移动速度=3,执行检测,系统自动找准X 方向最高点。

二维CT系统参数标定问题相关研究根据二维CT系统参数标定问题,建立了参数计算模型。

以椭圆圆心为坐标原点,短轴长为x轴建立二维直角坐标系。

通过对图像上特殊位置的处理,求解出探测器单元之间的距离为8/29mm。

转动的起始方向为与x轴正向成30°,每次旋转的角度为1°,逆时针旋转180次。

建立旋转点位置优化模型,利用探测器上三点在三个不同旋转状态下的位置和三点定圆心理论计算出旋转中心,以三个旋转中心间的距离最小为目标函数,采用全局搜索算法得到旋转中心的位置为(-9.5004,6.3437)。

标签:CT系统;参数标定;全局搜索1 前言CT系统是利用样品对射线的吸收能力对样品进行断层成像,从而获得样品的内部构造等信息。

已知一种典型的二维CT系统,每个等距排列的探测器单元都可以看作一个接收点,而平行入射的x射线垂直于探测器平面,x射线的发射器和探测器相对位置固定不变,整个发射-接收系统绕某固定的旋转中心逆时针旋转180次。

对于每一个x射线方向,在具有512个等距单元的探测器上测量,经过位置固定不变的二维待检测介质吸收衰减后的射线能量,并经过增益等处理后得到180组接收信息。

但CT系统安装时往往存在误差,从而对成像打的质量有所影响,所以需要对安装好的CT系统进行参数标定,借助已知结构的模板标定CT系统的参数并据此对未知结构的样品进行成像。

参数标定包括探测器单元之间的距离、CT系统使用的x射线的180个方向以及CT系统旋转中心。

2 求解探测器单元之间的距离通过观察动态图像中特殊位置的值来确定探测器上各单元之间的距离,由上数据分析可得到在影像上两物体的峰值重合时椭圆的长轴长占探测器的长度,又由几何图知其的几何长度进而可求出探测器单元之间的距离。

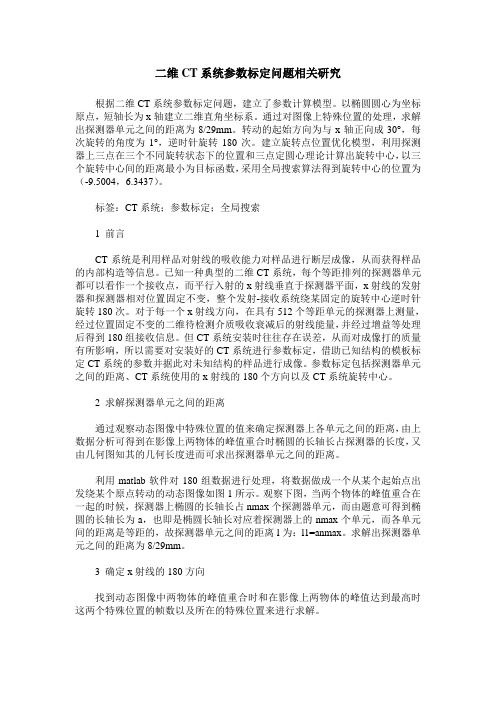

利用matlab软件对180组数据进行处理,将数据做成一个从某个起始点出发绕某个原点转动的动态图像如图1所示。

观察下图,当两个物体的峰值重合在一起的时候,探测器上椭圆的长轴长占nmax个探测器单元,而由题意可得到椭圆的长轴长为a,也即是椭圆长轴长对应着探测器上的nmax个单元,而各单元间的距离是等距的,故探测器单元之间的距离l为:l1=anmax。

第1章产品概述SJ5700轮廓测量仪广泛应用于机械加工、汽车、轴承、机床、摸具、精密五金、光学加工等行业。

该仪器可测量各种精密机械零件的粗糙度和轮廓形状参数。

用拟合法来评定圆弧和直线等。

从而可测量圆弧半径、直线度、凸度、沟心距、倾斜度、垂直距离、水平距离、台阶等形状参数。

该仪器还可对各种零件表面的粗糙度进行测试;可对平面、斜面、外圆柱面、内孔表面、深槽表面、圆弧面和球面的粗糙度进行测试,并实现多种参数测量。

本仪器依据GB/T3505-2009、GB/T6062-2009、GB/T10610-2009国家标准及ISO5436、ISO11562国际标准制造。

第2章性能特点及技术参数2.1主要性能特点高精度、高稳定性、高重复性:完全满足被测件测量精度要求。

1)选用国际领先的高精度光栅测量系统和高精度电感测量系统,测量精度高;2)自主研发高精度研磨导轨系统,导轨材料耐磨性好、保证系统稳定可靠工作;3)高性能直线电机驱动系统,保证测量稳定性高、重复性好;智能化管理与检测软件系统:仪器操作界面友好,操作者很容易即可基本掌握仪器操作,使用十分简便。

1) 10多年积累的实用检定软件设计经验,向客户提供简洁、实用、快速的操作体验;2) 功能强大、自动处理数据、打印各种格式的检定报告,自动显示、打印、保存、查询测量记录;3) 测量范围广,可满足绝大多数类型的工件粗糙度轮廓测量;4) 可自动和手动选取被测段进行评定,可依据客户要求进行软件功能的定制;5) 纯中文操作软件系统,更好的为国内用户服务;6) 打印格式正规、美观。

检定数据可存档,或集中打印,不占用检定操作时间;7) 本仪器采用计算机大容量数据库储存,可自动记录保存所有检定结果。

可进行多参数测量粗糙度自动评价,包括Ra,,Rz,Rp,Rt等测量力系统:采用音圈电机测力系统,测力可实现从10~150mN连续可调,测力分辨力可达0.2mN;避免了老式砝码加载因周围环境振动带来的测力误差,降低了测力变化引起的测量误差。

1问题背景及数据来源当今社会,CT 技术广泛的应用于多个领域。

CT 系统的工作原理见图1。

此系统可以在不破坏测试材料的前提下,利用材料可以吸收射线能量的特性,在不同角度下对生物组织等样品,进行射线投影,从多角度观察,获取其横截面信息,通过不同测试材料的断层进行成像,从而判别分析样品内部的结构信息。

本文主要借助2017年全国大学生数学建模比赛A 题所给数据,建立相应的数学模型和算法,得到CT 系统的标定参数,并对未知结构的样品进行成像及分析。

2模型假设①投影间距最大的为垂直照射,最小的为平行照射。

②平行光束旋转近似看做扇形扫描。

3模型的建立3.1RADOM 函数模型的建立Radom 算法是将数字矩阵做投影变换,把未知介质组成设置标定模板。

将给出的数据进行投影变换,运用CT 系统图像重建原理把未知介质进行线性衰减分析。

CT 图像重建上任意一点的灰度值为f (x ,y ),中心对应坐标系的原点,重建区域外灰度值为0。

即满足:(1)式中R 表示重建区域半径;任意一点(x ,y )的灰度值正比于该点的线性衰减系数。

计算线性衰减系数分布μ(x ,y )最直接的方法就是求解方程组,如图1所示,假定3×3的单元构成切片,各单元的线性衰减系数分别为μij ,三条射线对应的线性衰减系数之和为ρij ,由此建立9个独立方程,见公式(2)。

把衰减系数的分布用Matlab 图像的形式显示,就得到该切片的重建图像。

间距为1个像素的平行光穿过图像,则Radom 变换计算穿过图像长度上的积分,即:式中为旋转角度θ的平行光束。

(2)为了获得N ×N 像素的图像,可以通过构建N ×N 个方程组,解方程方能求出线性衰减系数的二维分布。

3.2旋转中心位置及旋转角度的确定根据附件一中的数据,运用MATLAB 进行分析,我们可以得到二维的介质的形状位置图,可以推出未知介质在三维下的图像如图2。

依据数据表,构建EXCEL 缩略拼接图,可得出样品经过扫描后的大致轨迹。

马尔XC2轮廓仪测针建立及校准图解

MAHR XC20轮廓仪测针的建立及测针校准步骤:

1.开启软件:点击“Marsurf XC20”图标。

进入软件,击活控制面板上绿色电控按纽。

软件提示:执行参考点。

如果测针有建立并加载,点击“确定”;

如果测针没有建立,点击“取消”进入‘测头系统’页面。

如下图,建立测针系统

点击“定义测杆数据”图标

选择“创建新的测头系统”,去创建测头,如果测头已经建立,请跳过此选项。

在下拉菜单中选择与仪器匹配对应的传感器类型,如:PCV,CD120,CD200等,具体所对应选项需在“配置”中加载。

选择后点击‘下一步’。

输入对应的传感器序列号,点选“下一步”

点“Finish”确认创建的测头。

在测头系统中调用建立的测头,如下图。

2.创建测针

点选“创建测杆数据”选项–

选择“创建新测杆单元”,点“下一步”,如下:

在下拉菜单中选择你需要的测针类型,如“PCV350x33mm”,它

表示PCV -- 传感器

350 -- 测杆长度,

33 测针长度。

点“下一步”

输入‘新的测针名称’,如“Long”. 点“下一步”

点“下一步”

点“下一步”

点“Finish”,结束。

在“测头系统”中选择新建的测针,如下图。

更换并导入测针,点“确定”

显示测针参数讯息。

测针的校准

在校准前,请将标准件准备好:

A.标准玻璃球(校准球参数)

B.标准测力环(标准重量)

点选“测头系统” --- “校准测杆单元”

输入校准间隔时间,勾选“校准项目”,如下图,点“启动”。

大口径超精密轮廓仪的设计及精度标定娄云鸽;陈伟伟;张伟【摘要】介绍了自行研制的超精密轮廓仪,其最大测量口径为Φ1250mm,综合测量精度指标为±0.5μm.该轮廓仪采用柱坐标接触式测量方法,通过测量子午线方法实现对光学元件的轮廓度的评定,其精度适用于精磨粗抛阶段的检测.根据子午线理论方程分析了最小二乘原理轮廓度的评定理论,列出满足轮廓仪结构的测量路径,介绍了轮廓仪机械结构、测控和软件流程等相关内容,最后通过标准球对测量仪的综合使用精度进行标定.【期刊名称】《制造业自动化》【年(卷),期】2015(037)023【总页数】4页(P110-113)【关键词】轮廓仪;评定模型;测量;精度标定【作者】娄云鸽;陈伟伟;张伟【作者单位】上海电气(集团)股份有限公司中央研究院,上海 200070;上海电气(集团)股份有限公司中央研究院,上海 200070;上海电气(集团)股份有限公司中央研究院,上海 200070【正文语种】中文【中图分类】TH122随着航空航天、军工等相关高技术领域的快速发展,对口径≥900mm的高精度光学元件的需求量越来越大,对其加工制造精度要求越来越高。

长期以来大口径光学元件的加工制造与检测技术都是制约其广泛应用的两大难题,使其难以得到广泛应用,尤其是的检测技术更是如此[1]。

对于口径≥900mm的光学元件的检测目前国内还没有专用的检测设备,而国外的高精度大口径形状测量仪技术对中国大陆是实行封锁。

为提高我国在大口径光学元件的检测技术、提高我国国防和高技术光学产品的制造精度及其市场竞争力,研制一套大口径光学轮廓仪及其配套装置变得尤为重要。

本文中自行研制的轮廓测量仪是由计算机控制、以光栅传感器作为闭环控制系统、驱动装置采用无齿槽效应的直线电机、测量传感器采用HEIDENHAIN CT2501长度计。

轮廓仪在采用接触式测量方法,通过参数输入、数据采集、误差补偿、数据处理、面形轮廓误差评价等得到光学元件的面形检测结论[2]。