压电加速度传感器安装谐振频率分析及应用

- 格式:pdf

- 大小:322.94 KB

- 文档页数:3

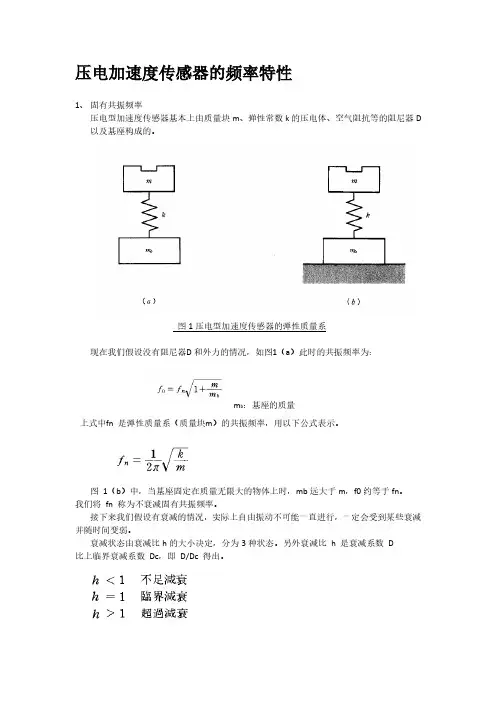

压电加速度传感器的频率特性1、固有共振频率压电型加速度传感器基本上由质量块m、弹性常数k的压电体、空气阻抗等的阻尼器D 以及基座构成的。

图1压电型加速度传感器的弹性质量系现在我们假设没有阻尼器D和外力的情况,如图1(a)此时的共振频率为:m b:基座的质量上式中f n 是弹性质量系(质量块m)的共振频率,用以下公式表示。

图1(b)中,当基座固定在质量无限大的物体上时,mb远大于m,f0约等于fn。

我们将fn 称为不衰减固有共振频率。

接下来我们假设有衰减的情况,实际上自由振动不可能一直进行,一定会受到某些衰减并随时间变弱。

衰减状态由衰减比h的大小决定,分为3种状态。

另外衰减比h 是衰减系数 D比上临界衰减系数Dc,即D/Dc 得出。

图2 衰减自由振动h<1 时,后续振幅比如下式所示。

由此我们可以得知,包络线会随时间以指数函数减少。

此时将fd 作为共振频率的话,可用以下公式表示。

fd 就称作衰减固有共振频率。

h≥1 时,则fd=0。

变为失去振动性的无周期运动。

从振动测量精度上来看,自由衰减振动需要尽可能快得使其衰减,但衰减比h并不是越大越好。

这一点可从图上记公式中得知。

衰减比h 的大小也受到谐振锐度即Qm 值的影响。

h 越小Qm 就越大,形成尖锐的共振。

其关系由下记公式来表示。

在设计压电型加速度传感器时,会尽可能使h 值小,Qm 值大,形成尖锐共振后,扩大平坦的频率范围。

2、 电荷增幅中的低频截止频率上述已经提到,电荷放大器中传感器产生的电荷全部储存在反馈电容 Cf 中。

因此低频特性与输入电路中的时间常数(电缆电容 Cc 、传感器电容 Cd 等)没有关系, 而是由反馈电路的时间常数 Cf ・Rf 决定。

即低频截止频率 fc 为:由于一般情况下Rf 会选定10MΩ 以上的高阻抗值,比 Cf 的电感器大很多,因此实际上 fc 的值主要由 Cf 的值来决定。

Cf 值越大 fc 就越小,适合低频的振动测量。

生产的YD-5型加速度传感器。

该传感器的质量块的质量约为g m 47.01=,加速度传感器的固有谐振频率为kHz u f 50=。

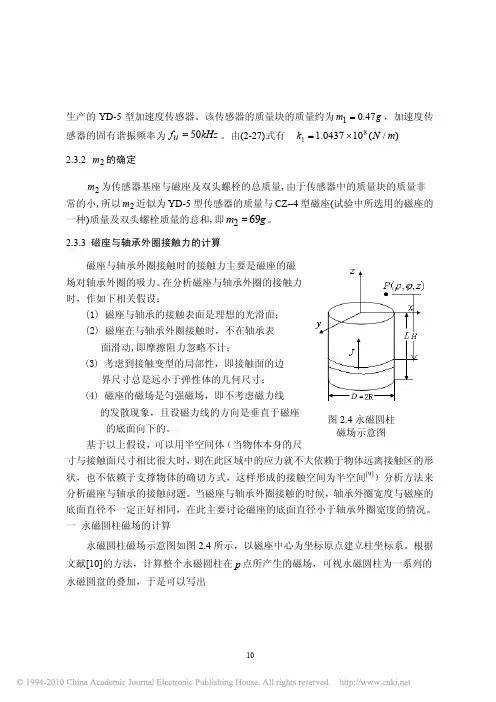

由(2-27)式有 )/(100437.181m N k ×=2.3.2 2m 的确定2m 为传感器基座与磁座及双头螺栓的总质量,由于传感器中的质量块的质量非常的小,所以2m 近似为YD-5型传感器的质量与CZ −4型磁座(试验中所选用的磁座的一种)质量及双头螺栓质量的总和,即g m 692=。

2.3.3 磁座与轴承外圈接触力的计算磁座与轴承外圈接触时的接触力主要是磁座的磁场对轴承外圈的吸力。

在分析磁座与轴承外圈的接触力时,作如下相关假设:(1) 磁座与轴承的接触表面是理想的光滑面;(2) 磁座在与轴承外圈接触时,不在轴承表面滑动,即摩擦阻力忽略不计;(3) 考虑到接触变型的局部性,即接触面的边界尺寸总是远小于弹性体的几何尺寸;(4) 磁座的磁场是匀强磁场,即不考虑磁力线 的发散现象,且设磁力线的方向是垂直于磁座的底面向下的。

基于以上假设,可以用半空间体(当物体本身的尺寸与接触面尺寸相比很大时,则在此区域中的应力就不大依赖于物体远离接触区的形状,也不依赖于支撑物体的确切方式,这样形成的接触空间为半空间[9])分析方法来分析磁座与轴承的接触问题。

当磁座与轴承外圈接触的时候,轴承外圈宽度与磁座的底面直径不一定正好相同,在此主要讨论磁座的底面直径小于轴承外圈宽度的情况。

一 永磁圆柱磁场的计算永磁圆柱磁场示意图如图2.4所示,以磁座中心为坐标原点建立柱坐标系。

根据文献[10]的方法,计算整个永磁圆柱在p 点所产生的磁场,可视永磁圆柱为一系列的永磁圆盘的叠加,于是可以写出图2.4永磁圆柱 磁场示意图∫−+=H L H L dB B 220ρρ∫−+×⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧++−=H L H L z R z J 2221220])[(2ρπρdz E z R z R K ⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧⎥⎥⎦⎤⎢⎢⎣⎡+−++−22222)(ρρ (2-28) ∫−+=H L H L z z dB B 220dz E z R z R K z R J H L H L ⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧+−+−−×++=∫−+])([])[(1.222222221220ρρρπ (2-29) 上式中z B B ,ρ分别为圆柱型永磁圆柱在点),,(z p ϕρ点处的磁场强度各分量大小,0J 是材料的剩磁向量大小,K 和E 分别表示第一类和第二类完全椭圆积分,分别定义如下∫−−=202122)sin 1()(πθθd k k K (2-30) ∫−=20122)sin 1()(πθθd k k E (2-31)式中k 称为积分模数,它的定义如下:2122)(4⎥⎥⎦⎤⎢⎢⎣⎡++=z R R k ρρ (2-32)式中R 为圆柱型永磁圆柱的底面半径,z,ρ分别为p 点的两个坐标分量。

压电换能器谐振频率

压电换能器的谐振频率是指在其固有频率下,换能器产生最大振幅的频率。

这个频率与压电材料的介电常数和机械刚度有关。

在应用中,根据具体需求选择合适的换能器谐振频率,例如在超声波成像中,需要使用合适的谐振频率以获得清晰的成像效果。

要确定压电换能器的谐振频率,可以通过以下方法:

1. 使用阻抗分析仪测试阻抗最大值和阻抗最小值,对应的频率即为谐振频率和反谐振频率。

推荐使用如omicron-lab公司的BODE100阻抗分析仪等设备。

2. 持两个超声转换器(一个是发射,一个是接收)的距离不变,改变信号源的输出频率,观察示波器上的波形变化。

当波形峰峰值最大时,即为谐振频率。

3. 通过驻波法(共振干涉法)和行波法(相位比较法)测量超声波的波长,从而计算出谐振频率。

总之,在测量谐振频率时,要确保换能器端面的平行,以及信号发生器的输出信号频率与压电换能器谐振频率保持一致。

参数说明及工作原理:1.电荷灵敏度加速度计一般采用PZT压电陶瓷材料,利用晶体材料在承受一定方向的应力或形变时,其极化面会产生与应力相应的电荷,压电元件表面产生的电荷正比于作用力,因此有Q=dF其中,Q为电荷量,d为压电元件的压电常数,F为作用力。

加速度计的电荷灵敏度则是加速度计输出的电荷量与其输入的加速度值之比。

电荷量的单位取pC,加速度单位为m/s2。

(1g=9.8m/s2)2.电压灵敏度如果要换算加速度计的电压灵敏度,则可用下面公式得到SqSa = (v/ms-2)CaSq为电荷灵敏度,单位pC/ms-2;Ca为电容量,单位pF。

Sa电压灵敏度单位V。

3.频率响应(1)谐振频率,为加速度计安装时的共振频率,随产品附有谐振频率曲线(低频传感器不附图)。

(2)频率响应一般采用谐振频率的1/3—1/5。

加速度计频响在1/3谐振频率时,频响与参考灵敏度偏差≤1dB,(误差<10%)。

频响在1/5谐振频率时,频响与参考灵敏度≤ 0.5dB (误差<5%)。

我公司传感器频响均以1/3谐振频率计算。

4.最大横向灵敏度比加速度计受到垂直于安装轴线的振动时,仍有信号输出,即垂直于轴线的加速度灵敏度与轴线加速度之比称横向灵敏度。

5. 电荷输出的压电式加速度计配合电荷放大器,其系统的低频响应下限主要取决于放大器的频响。

二、安装技术及注意事项:(一)安装方式用加速度计进行测量,为使数据准确和使用方便,可使用多种方法安装,现介绍几种供选用。

1.螺钉安装RC6000系列加速度计有M5、M3安装孔及传感器自带螺栓等形式,以M5孔居多。

加速度计随产品附有安装螺钉。

使用螺钉安装,它的使用频率响应可近似原标定的频率响应,且称刚性安装。

螺钉安装是在允许打孔的被测物上沿振源轴线方向打孔攻丝。

2.粘接安装在被测物体不允许钻孔时,可使用各种粘接剂,如“502”、环氧树脂胶、双面粘胶带、橡皮泥。

应注意,前二种方法的使用频率接近刚性安装方法,后两种一般用于低频现场,且会使被测频率大大降低。

压电陶瓷片的谐振频率压电陶瓷片的谐振频率导言压电陶瓷片是一种具有压电效应的材料,可以将机械能转化为电能或者将电能转化为机械能。

在实际应用中,压电陶瓷片常常被用来制作振动器、传感器、滤波器等元件。

而这些元件的性能与谐振频率密切相关。

因此,了解压电陶瓷片的谐振频率对于优化元件性能具有重要意义。

一、压电效应和谐振频率的基本概念1. 压电效应压电效应是指某些晶体材料在受到外力作用时会产生极化现象,即正负电荷分离。

同时,当施加外部电场时,这些晶体材料也会发生形变。

这种特殊的物理现象被称为压电效应。

2. 谐振频率谐振频率是指某个系统在受到周期性外力作用时达到最大振幅所对应的频率。

在压电陶瓷片中,谐振频率通常指其固有模式下的共振频率。

二、影响压电陶瓷片谐振频率的因素1. 材料的物理性质压电陶瓷片的谐振频率与其物理性质密切相关。

具体来说,压电陶瓷片的密度、弹性模量、压电系数等参数都会影响其固有频率。

例如,材料密度越大,谐振频率越高;弹性模量越大,谐振频率也越高。

2. 尺寸和形状压电陶瓷片的尺寸和形状也会对其谐振频率产生影响。

通常来说,尺寸越小,谐振频率越高;形状也会影响谐振频率。

例如,在同样大小的圆盘形和方形压电陶瓷片中,圆盘形压电陶瓷片的固有频率要高于方形压电陶瓷片。

3. 电极结构在实际应用中,为了方便控制和测量,压电陶瓷片通常需要加上两个金属电极。

这些金属电极的结构也会影响压电陶瓷片的谐振频率。

例如,在同样大小的圆盘形和方形压电陶瓷片中,采用不同的电极结构会导致谐振频率的差异。

三、压电陶瓷片谐振频率的计算方法1. 等效电路法等效电路法是一种常用的计算压电陶瓷片谐振频率的方法。

该方法将压电陶瓷片等效为一个LC回路,其中L表示压电陶瓷片的等效感性,C表示金属电极之间的等效电容。

根据LC回路共振频率公式可得:f = 1 / (2π√(LC))其中,f表示谐振频率。

2. 有限元法有限元法是一种基于数值分析的方法,可以通过计算模拟出复杂结构下的物理现象。

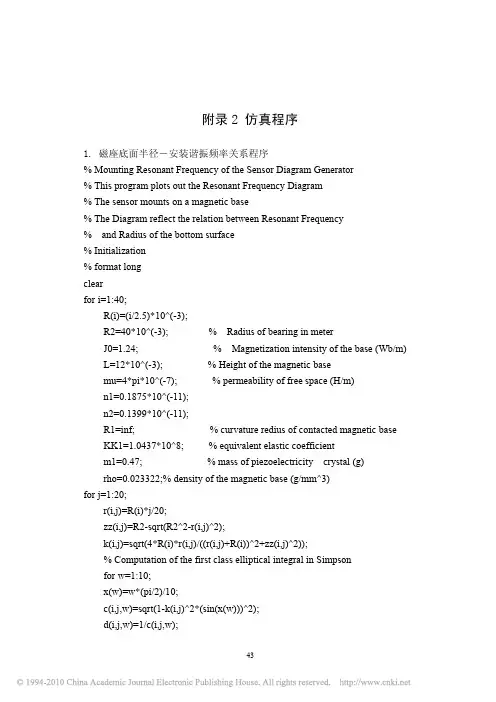

附录2 仿真程序1. 磁座底面半径-安装谐振频率关系程序% Mounting Resonant Frequency of the Sensor Diagram Generator% This program plots out the Resonant Frequency Diagram% The sensor mounts on a magnetic base% The Diagram reflect the relation between Resonant Frequency% and Radius of the bottom surface% Initialization% format longclearfor i=1:40;R(i)=(i/2.5)*10^(-3);R2=40*10^(-3); % Radius of bearing in meterJ0=1.24; % Magnetization intensity of the base (Wb/m) L=12*10^(-3); % Height of the magnetic basemu=4*pi*10^(-7); % permeability of free space (H/m)n1=0.1875*10^(-11);n2=0.1399*10^(-11);R1=inf; % curvature redius of contacted magnetic base KK1=1.0437*10^8; % equivalent elastic coefficientm1=0.47; % mass of piezoelectricity crystal (g)rho=0.023322;% density of the magnetic base (g/mm^3)for j=1:20;r(i,j)=R(i)*j/20;zz(i,j)=R2-sqrt(R2^2-r(i,j)^2);k(i,j)=sqrt(4*R(i)*r(i,j)/((r(i,j)+R(i))^2+zz(i,j)^2));% Computation of the first class elliptical integral in Simpsonfor w=1:10;x(w)=w*(pi/2)/10;c(i,j,w)=sqrt(1-k(i,j)^2*(sin(x(w)))^2);d(i,j,w)=1/c(i,j,w);endK(i,j)=(pi/2)*((1+c(i,j,10))+2*(c(i,j,2)+c(i,j,4)+c(i,j,6)+c(i,j,8))+...4*(c(i,j,1)+c(i,j,3)+c(i,j,5)+c(i,j,7)+c(i,j,9)))/(3*10);E(i,j)=(pi/2)*((1+d(i,j,10))+2*(d(i,j,2)+d(i,j,4)+d(i,j,6)+d(i,j,8))+...4*(d(i,j,1)+d(i,j,3)+d(i,j,5)+d(i,j,7)+d(i,j,9)))/(3*10);% Computation of magnetization intensity of magnetic base in Simpsonfor q=1:10;z(i,j,q)=zz(i,j)+(q-1)*L/9;e(i,j,q)=(J0/(2*pi))*(1/sqrt((R(i)+r(i,j))^2+z(i,j,q)^2))*...(K(i,j)-(r(i,j)^2-R(i)^2+z(i,j,q)^2)/((r(i,j)-R(i))^2+z(i,j,q)^2)*E(i,j)); endBz(i,j)=-(L/(3*10))*((e(i,j,1)+e(i,j,10))+2*(e(i,j,2)+e(i,j,4)+e(i,j,6)+...e(i,j,8))+4*(e(i,j,1)+e(i,j,3)+e(i,j,5)+e(i,j,7)+e(i,j,9)));endBBz(i)=sum((Bz(i,j))');BBzz(i)=BBz(i);% Computation of the area of the bottom surface of magnetic baseS(i)=pi*(R(i)^2);% Computation of magnetic force of magnetic base to the bearingF(i)=(BBzz(i)^2)*S(i)/(2*mu);% Computation of deformation magnitude of contacted two objectsdelta(i)=(9*pi^2*F(i)^2*(n1+n2)^2*(1/R1+1/R2)/16)^(1/3);% Equivalent elastic coefficientKK2(i)=F(i)/delta(i);aa=KK1/(m1*10^(-3));% mass of magnetic basem2(i)=rho*pi*(R(i)*10^3)^2*L*10^3;bb(i)=KK2(i)/((11+m2(i))*10^(-3));cc(i)=KK1/((11+m2(i))*10^(-3));% Mounting Resonant Frequency of the Sensoromegar(i)=sqrt((aa+bb(i)+cc(i))/2-(1/2)*sqrt(aa^2+2*aa*cc(i)+...(bb(i))^2+2*bb(i)*cc(i)+(cc(i))^2-2*aa*bb(i)));end% plot omegar Vs Rsubplot(2,1,1);plot(R*10^3, omegar,'r'); % FrequencyXlabel('磁座底面半径/mm');Ylabel('安装谐振频率/Hz');2. 磁座的高度-安装谐振频率关系程序% Mounting Resonant Frequency of the Sensor Diagram Generator% This program plots out the Resonant Frequency Diagram% The sensor mounts on a magnetic base% The Diagram reflect the relation between Resonant Frequency% and Heigh of the magnetic base% Initialization% format longclearfor i=1:60;L(i)=(i/2.5)*10^(-3);R2=40*10^(-3); % Radius of bearing in meterJ0=1.24; % Magnetization intensity of the base (Wb/m) R=8*10^(-3); % Radius of bottom surface of magnetic base (m) mu=4*pi*10^(-7); % permeability of free space (H/m)n1=0.1875*10^(-11);n2=0.1399*10^(-11);R1=inf; % curvature redius of contacted magnetic baseKK1=1.0437*10^8; % equivalent elastic coefficientm1=0.47; % mass of piezoelectricity crystal (g)rho=0.023322; % density of the magnetic base (g/mm^3)for j=1:20;r(j)=R*j/20;zz(j)=R2-sqrt(R2^2-r(j)^2);k(j)=sqrt(4*R*r(j)/((r(j)+R)^2+zz(j)^2));% Computation of the first class elliptical integral in Simpsonfor w=1:10;x(w)=w*(pi/2)/10;c(j,w)=sqrt(1-k(j)^2*(sin(x(w)))^2);d(j,w)=1/c(j,w);endK(j)=(pi/2)*((1+c(j,10))+2*(c(j,2)+c(j,4)+c(j,6)+c(j,8))+...4*(c(j,1)+c(j,3)+c(j,5)+c(j,7)+c(j,9)))/(3*10);E(j)=(pi/2)*((1+d(j,10))+2*(d(j,2)+d(j,4)+d(j,6)+d(j,8))+...4*(d(j,1)+d(j,3)+d(j,5)+d(j,7)+d(j,9)))/(3*10);% Computation of magnetization intensity of magnetic base in Simpson for q=1:10;z(i,j,q)=zz(j)+(q-1)*L(i)/9;e(i,j,q)=(J0/(2*pi))*(1/sqrt((R+r(j))^2+z(i,j,q)^2))*...(K(j)-(r(j)^2-R^2+z(i,j,q)^2)/((r(j)-R)^2+z(i,j,q)^2)*E(j));endBz(i,j)=(L(i)/(3*10))*((1+e(i,j,10))+2*(e(i,j,2)+e(i,j,4)+e(i,j,6)+...e(i,j,8))+4*(e(i,j,1)+e(i,j,3)+e(i,j,5)+e(i,j,7)+e(i,j,9)));endBBz(i)=sum((Bz(i,j))');BBzz(i)=BBz(i);% Computation of the area of the bottom surface of magnetic baseS=pi*R^2;% Computation of magnetic force of magnetic base to the bearingF(i)=(BBzz(i)^2)*S/(2*mu);% Computation of deformation magnitude of contacted two objectsdelta(i)=(9*pi^2*F(i)^2*(n1+n2)^2*(1/R1+1/R2)/16)^(1/3);% Equivalent elastic coefficientKK2(i)=F(i)/delta(i);aa=KK1/(m1*10^(-3));% Mass of the magnetic basem2(i)=rho*pi*(R*10^3)^2*L(i)*10^3;bb(i)=KK2(i)/((11+m2(i))*10^(-3));cc(i)=KK1/((11+m2(i))*10^(-3));% Mounting Resonant Frequency of the Sensoromegar (i)=sqrt((aa+bb(i)+cc(i))/2-(1/2)*sqrt(aa^2+2*aa*cc(i)+...(bb(i))^2+2*bb(i)*cc(i)+(cc(i))^2-2*aa*bb(i)));end% plot omegar Vs Lsubplot(2,1,1);plot(L*10^3, omegar,'r'); % FrequencyXlabel('磁座高度/mm');Ylabel('安装谐振频率/Hz');3. 剩磁大小-安装谐振频率关系程序% Mounting Resonant Frequency of the Sensor Diagram Generator% This program plots out the Resonant Frequency Diagram% The sensor mounts on a magnetic base% The Diagram reflect the relation between Resonant Frequency% Initialization% format longclearfor i=1:160% Choose variable valuesJ0(i)=0.1+i*0.02; % Magnetization intensity ranges of the base (Wb/m) R=8*10^(-3); % Radius of bottom surface of magnetic base (m) L=12*10^(-3); % Height of the magnetic basemu=4*pi*10^(-7); % permeability of free space (H/m)R2=40*10^(-3); % Radius of bearing in meterKK1=1.0437*10^8; % equivalent elastic coefficientm1=0.47; % mass of piezoelectricity crystal (g)m2=69; % mass of sensor and magnetic basen1=0.1875*10^(-11);n2=0.1399*10^(-11);R1=inf; % curvature redius of contacted magnetic base for j=1:20;r(j)=R*j/20;zz(j)=R2-sqrt(R2^2-r(j)^2);k(j)=sqrt(4*R*r(j)/((r(j)+R)^2+zz(j)^2));% Computation of the first class elliptical integral in Simpsonfor w=1:10;x(w)=w*(pi/2)/10;c(j,w)=sqrt(1-k(j)^2*(sin(x(w)))^2);d(j,w)=1/c(j,w);endK(j)=(pi/2)*((1+c(j,10))+2*(c(j,2)+c(j,4)+c(j,6)+c(j,8))+...4*(c(j,1)+c(j,3)+c(j,5)+c(j,7)+c(j,9)))/(3*10);E(j)=(pi/2)*((1+d(j,10))+2*(d(j,2)+d(j,4)+d(j,6)+d(j,8))+...4*(d(j,1)+d(j,3)+d(j,5)+d(j,7)+d(j,9)))/(3*10);% Computation of magnetization intensity of magnetic base in Simpsonfor q=1:10;z(j,q)=zz(j)+(q-1)*L/9;e(i,j,q)=(J0(i)/(2*pi))*(1/sqrt((R+r(j))^2+z(j,q)^2))*...(K(j)-(r(j)^2-R^2+z(j,q)^2)/((r(j)-R)^2+z(j,q)^2)*E(j));endBz(i,j)=(L/(3*10))*((e(i,j,1)+e(i,j,10))+2*(e(i,j,2)+e(i,j,4)+e(i,j,6)+...e(i,j,8))+4*(e(i,j,1)+e(i,j,3)+e(i,j,5)+e(i,j,7)+e(i,j,9)));end% Computation of magnetization intensityBBz(i)=sum((Bz(i,j))');BBzz(i)=BBz(i);% Computation of the area of the bottom surface of magnetic baseS=pi*R^2;% Computation of magnetic force of magnetic base to the bearing F(i)=(BBzz(i)^2)*S/(2*mu);% Computation of deformation magnitude of contacted two objectsdelta(i)=(9*pi^2*F(i)^2*(n1+n2)^2*(1/R1+1/R2)/16)^(1/3);% Equivalent elastic coefficientKK2(i)=F(i)/delta(i);aa=KK1/(m1*10^(-3));bb(i)=KK2(i)/(m2*10^(-3));cc(i)=KK1/(m2*10^(-3));% Mounting Resonant Frequency of the Sensoromegar(i)=sqrt((aa+bb(i)+cc(i))/2-(1/2)*sqrt(aa^2+2*aa*cc(i)+...(bb(i))^2+2*bb(i)*cc(i)+(cc(i))^2-2*aa*bb(i)));end% plot omegar Vs J0% Display output on screensubplot(2,1,1);plot(J0, omegar,'r'); % FrequencyXlabel('剩磁大小/T');Ylabel('安装谐振频率/HZ');4. 磁座端面半径、磁座高度-安装谐振频率关系程序% Mounting Resonant Frequency of the Sensor Diagram Generator% This program plots out the Resonant Frequency Diagram% The sensor mounts on a magnetic base% The Diagram reflect the relation between Resonant Frequency% and Radius of the bottom surface% Initialization% format longclearfor i=1:50;R(i)=(i/2.5)*10^(-3);R2=40*10^(-3); % Radius of bearing in meterJ0=1.24; % Magnetization intensity of the base (Wb/m) L=[4,8,12,16]*10^(-3); % Height of the magnetic basemu=4*pi*10^(-7); % permeability of free space (H/m)n1=0.1875*10^(-11);n2=0.1399*10^(-11);R1=inf; % curvature redius of contacted magnetic baseKK1=1.0437*10^8; % equivalent elastic coefficientm1=0.47; % mass of piezoelectricity crystal (g) rho=0.023322; % density of the magnetic base (g/mm^3)for j=1:20;r(i,j)=R(i)*j/20;zz(i,j)=R2-sqrt(R2^2-r(i,j)^2);k(i,j)=sqrt(4*R(i)*r(i,j)/((r(i,j)+R(i))^2+zz(i,j)^2));% Computation of the first class elliptical integral in Simpsonfor w=1:10;x(w)=w*(pi/2)/10;c(i,j,w)=sqrt(1-k(i,j)^2*(sin(x(w)))^2);d(i,j,w)=1/c(i,j,w);endK(i,j)=(pi/2)*((1+c(i,j,10))+2*(c(i,j,2)+c(i,j,4)+c(i,j,6)+c(i,j,8))+...4*(c(i,j,1)+c(i,j,3)+c (i,j,5)+c(i,j,7)+c(i,j,9)))/(3*10);E(i,j)=(pi/2)*((1+d(i,j,10))+2*(d(i,j,2)+d(i,j,4)+d(i,j,6)+d(i,j,8))+...4*(d(i,j,1)+d(i,j,3)+ d(i,j,5)+d(i,j,7)+d(i,j,9)))/(3*10);% Computation of magnetization intensity of magnetic base in Simpsonfor q=1:10;z1(i,j,q)=zz(i,j)+(q-1)*L(1)/9;e1(i,j,q)=(J0/(2*pi))*(1/sqrt((R(i)+r(i,j))^2+z1(i,j,q)^2))*...(K(i,j)-(r(i,j)^2-R(i)^2+z1(i,j,q)^2)/((r(i,j)-R(i))^2+z1(i,j,q)^2)*E(i,j));endBz1(i,j)=-(L(1)/(3*10))*((e1(i,j,1)+e1(i,j,10))+2*(e1(i,j,2)+e1(i,j,4)+e1(i,j,6)+e1(i,j,8))+4*( e1(i,j,1)+e1(i,j,3)+e1(i,j,5)+e1(i,j,7)+e1(i,j,9)));for q=1:10;z2(i,j,q)=zz(i,j)+(q-1)*L(2)/9;e2(i,j,q)=(J0/(2*pi))*(1/sqrt((R(i)+r(i,j))^2+z2(i,j,q)^2))*...(K(i,j)-(r(i,j)^2-R(i)^2+z2(i,j,q)^2)/((r(i,j)-R(i))^2+z2(i,j,q)^2)*E(i,j));endBz2(i,j)=-(L(2)/(3*10))*((e2(i,j,1)+e2(i,j,10))+2*(e2(i,j,2)+e2(i,j,4)+e2(i,j,6)+e2(i,j,8)) +4*(e2(i,j,1)+e2(i,j,3)+e2(i,j,5)+e2(i,j,7)+e2(i,j,9)));for q=1:10;z3(i,j,q)=zz(i,j)+(q-1)*L(3)/9;e3(i,j,q)=(J0/(2*pi))*(1/sqrt((R(i)+r(i,j))^2+z3(i,j,q)^2))*...(K(i,j)-(r(i,j)^2-R(i)^2+z3(i,j,q)^2)/((r(i,j)-R(i))^2+z3(i,j,q)^2)*E(i,j));end Bz3(i,j)=-(L(3)/(3*10))*((e3(i,j,1)+e3(i,j,10))+2*(e3(i,j,2)+e3(i,j,4)+e3(i,j,6)+...e3(i,j,8))+4*(e3(i,j,1)+e3(i,j,3)+e3(i,j,5)+e3(i,j,7)+e3(i,j,9)));for q=1:10;z4(i,j,q)=zz(i,j)+(q-1)*L(4)/9;e4(i,j,q)=(J0/(2*pi))*(1/sqrt((R(i)+r(i,j))^2+z4(i,j,q)^2))*...(K(i,j)-(r(i,j)^2-R(i)^2+z4(i,j,q)^2)/((r(i,j)-R(i))^2+z4(i,j,q)^2)*E(i,j));end Bz4(i,j)=-(L(4)/(3*10))*((e4(i,j,1)+e4(i,j,10))+2*(e4(i,j,2)+e4(i,j,4)+e4(i,j,6)+...e4(i,j,8))+4*(e4(i,j,1)+e4(i,j,3)+e4(i,j,5)+e4(i,j,7)+e4(i,j,9)));endBBz1(i)=sum((Bz1(i,j))'); BBzz1(i)=BBz1(i);BBz2(i)=sum((Bz2(i,j))'); BBzz2(i)=BBz2(i);BBz3(i)=sum((Bz3(i,j))'); BBzz3(i)=BBz3(i);BBz4(i)=sum((Bz4(i,j))'); BBzz4(i)=BBz4(i);% Computation of the area of the bottom surface of magnetic baseS(i)=pi*(R(i)^2);% Computation of magnetic force of magnetic base to the bearingF1(i)=(BBzz1(i)^2)*S(i)/(2*mu); F2(i)=(BBzz2(i)^2)*S(i)/(2*mu);F3(i)=(BBzz3(i)^2)*S(i)/(2*mu); F4(i)=(BBzz4(i)^2)*S(i)/(2*mu);% Computation of deformation magnitude of contacted two objectsdelta1(i)=(9*pi^2*F1(i)^2*(n1+n2)^2*(1/R1+1/R2)/16)^(1/3);delta2(i)=(9*pi^2*F2(i)^2*(n1+n2)^2*(1/R1+1/R2)/16)^(1/3);delta3(i)=(9*pi^2*F3(i)^2*(n1+n2)^2*(1/R1+1/R2)/16)^(1/3);delta4(i)=(9*pi^2*F4(i)^2*(n1+n2)^2*(1/R1+1/R2)/16)^(1/3);% Equivalent elastic coefficientKK21(i)=F1(i)/delta1(i);KK22(i)=F2(i)/delta2(i);KK23(i)=F3(i)/delta3(i);KK24(i)=F4(i)/delta4(i);aa=KK1/(m1*10^(-3));% mass of magnetic basem21(i)=rho*pi*(R(i)*10^3)^2*L(1)*10^3;m22(i)=rho*pi*(R(i)*10^3)^2*L(2)*10^3;m23(i)=rho*pi*(R(i)*10^3)^2*L(3)*10^3;m24(i)=rho*pi*(R(i)*10^3)^2*L(4)*10^3;bb1(i)=KK21(i)/((11+m21(i))*10^(-3));bb2(i)=KK22(i)/((11+m22(i))*10^(-3));bb3(i)=KK23(i)/((11+m23(i))*10^(-3));bb4(i)=KK24(i)/((11+m24(i))*10^(-3));cc1(i)=KK1/((11+m21(i))*10^(-3));cc2(i)=KK1/((11+m22(i))*10^(-3));cc3(i)=KK1/((11+m23(i))*10^(-3));cc4(i)=KK1/((11+m24(i))*10^(-3));% Mounting Resonant Frequency of the Sensoromegar1(i)=sqrt((aa+bb1(i)+cc1(i))/2-(1/2)*sqrt(aa^2+2*aa*cc1(i)+...(bb1(i))^2+2*bb1(i)*cc1(i)+(cc1(i))^2-2*aa*bb1(i))); omegar2(i)=sqrt((aa+bb2(i)+cc2(i))/2-(1/2)*sqrt(aa^2+2*aa*cc2(i)+...(bb2(i))^2+2*bb2(i)*cc2(i)+(cc2(i))^2-2*aa*bb2(i))); omegar3(i)=sqrt((aa+bb3(i)+cc3(i))/2-(1/2)*sqrt(aa^2+2*aa*cc3(i)+...(bb3(i))^2+2*bb3(i)*cc3(i)+(cc3(i))^2-2*aa*bb3(i))); omegar4(i)=sqrt((aa+bb4(i)+cc4(i))/2-(1/2)*sqrt(aa^2+2*aa*cc4(i)+...(bb4(i))^2+2*bb4(i)*cc4(i)+(cc4(i))^2-2*aa*bb4(i)));end% plot omegar Vs Laxis autosubplot(2,1,1);plot(R*10^3,omegar1,'b',R*10^3,omegar2,'g'); % Frequencyhold onplot(R*10^3,omegar3,'R',R*10^3,omegar4,'k'); % FrequencyXlabel('磁座底面半径/mm');Ylabel('安装谐振频率/Hz');附录3 振动测量系统图及传感器安装图图1 振动测量系统图Array图2 传感器安装图53。

目录一、概述 (2)二、主要技术指标 (3)三、传感器的选配 (7)四、传感器的使用操作步骤 (9)五、附件及随机文件 (13)一、概述LC01系列内装IC压电加速度传感器是内装微型IC放大器的压电加速度传感器,它将传统的压电加速度传感器与电荷放大器集于一体,能直接与记录和显示仪器连接,简化了测试系统,提高了测试精度和可靠性。

广泛用于核爆炸、航空航天、铁路、桥梁、建筑、车船、机械、水利、电力、石油、地质、环保、地震等领域。

其突出特点如下:1.低阻抗输出,抗干扰,噪声小。

2.性能价格比高,安装方便,尤其适用于多点测量。

3.稳定可靠、抗潮湿、抗粉尘、抗有害气体。

二、主要技术指标注:1.凡后缀T者为顶端输出,不缀T者为侧端输出。

2.每只传感器配1.5m电缆线一根(其中一端M5,另一端BNC接头),安装螺钉一个。

如用户有特殊要求时,请在定货时说明。

3.LC01内装IC压电加速度传感器系列有如下共同指标:△线性:≤1% △横向灵敏度:≤5% 典型值:≤3% △输出偏压:8-12VDC △恒定电流:2-20mA,典型值:4mA△输出阻抗:<150Ω△激励电压:15-30VDC 典型值:24VDC △温度范围:-40~+120℃△放电时间常数:≥0.2秒△壳绝缘电阻:>108Ω△安装力矩:约20-30Kgf.cm(M5螺纹) 三、传感器的选配1.体积、重量:传感器作为被测物体的附加质量,必然会影响其运动状态。

因此要求传感器的质量m a远小于被测物体传感器安装点的动态质量m ,对于有些被测构件虽然作为一个整体质量很大,但是在传感器安装的局部,例如一些薄壁结构,传感器的质量已经可以与结构局部质量相比拟,将会使结构的局部运动状态受到影响。

在这种情况下,要求传感器体积和重量都尽可能小。

由于传感器质量的影响,会使被测构件的振动频率f n降低,其降低的频率△f n用下式估算:△f n = f n [ 1-m /( m a+m ) ] 。

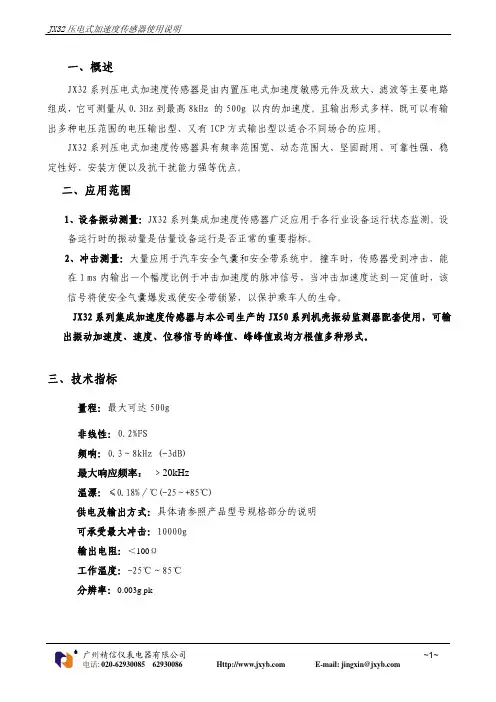

一、概述JX32系列压电式加速度传感器是由内置压电式加速度敏感元件及放大、滤波等主要电路组成,它可测量从0.3Hz到最高8kHz 的500g 以内的加速度。

且输出形式多样,既可以有输出多种电压范围的电压输出型、又有ICP方式输出型以适合不同场合的应用。

JX32系列压电式加速度传感器具有频率范围宽、动态范围大、坚固耐用、可靠性强、稳定性好、安装方便以及抗干扰能力强等优点。

二、应用范围1、设备振动测量:JX32系列集成加速度传感器广泛应用于各行业设备运行状态监测。

设备运行时的振动量是估量设备运行是否正常的重要指标。

2、冲击测量:大量应用于汽车安全气囊和安全带系统中。

撞车时,传感器受到冲击,能在1 ms内输出一个幅度比例于冲击加速度的脉冲信号,当冲击加速度达到一定值时,该信号将使安全气囊爆发或使安全带锁紧,以保护乘车人的生命。

JX32系列集成加速度传感器与本公司生产的JX50系列机壳振动监测器配套使用,可输出振动加速度、速度、位移信号的峰值、峰峰值或均方根值多种形式。

三、技术指标量程:最大可达500g非线性:0.2%FS频响:0.3~8kHz (-3dB)最大响应频率: ﹥20kHz温漂:≤0.18%/℃(-25~+85℃)供电及输出方式:具体请参照产品型号规格部分的说明可承受最大冲击:10000g输出电阻:<100Ω工作温度:-25℃~85℃分辨率:0.003g pk四、外形尺寸及安装方式带有M5螺栓孔(可定制)紧固于被测设备上。

五、接线方式A、B 及E 输出类型接线端子定义如下:F、G 输出类型的接线端子定义如下:1:+15V2:V out1:+15V2:VoutICP 输出接线端子定义及接线方法如下:六、型号规格注:ICP 类型输出的直流偏置约为8~10V(具体接法请参照下页的接线方式说明),且只有10mV/g、100mV/g 及1000mV/g 三种灵敏度类型可选,各自对应的测量范围为500g、50g 及5g.10~33uFJX32□-□-□-□代号 压电加速度传感器输出类型A0.5~10.5V 输出,+12V~+24V 供电B 1~5V 输出, +12V~+24V 供电E 0~5V 输出, +12V~+24V 供电F -5~+5V 输出,±12V~±15V 供电G -10~+10V 输出,±15V 供电V-12V(±2V)偏置,-24V 供电ICP ICP 方式输出,2~20mA 恒流源供电灵敏度100100mV/g 200200mV/g安装螺纹规格M5M8 M8×1…电缆长度(以0.1米为单位,加K 表示带铠装)00 接头输出50 5m 90K 9m 带铠装… …选 型 示 例JX32B-100-M8-00表示:JX32集成加速度传感器,1~5V输出, 100mV/g灵敏度,端子输出。

加速度传感器采集振动波的工作原理

为了测量这个位移,加速度传感器通常采用压电效应或电容效应。

压

电效应是最常见的技术,基于材料呈现压电特性时,当施加压力或力矩时,产生电荷的分离。

而电容效应则是基于变化的电容值来测量位移。

在压电传感器中,质量块通常连接到一个或多个压电晶体材料。

当质

量块发生位移时,压电晶体会产生电荷的分离,形成电位差。

这个电位差

可以被测量,从而得知质量块的位移,进而得到加速度的信息。

在电容传感器中,质量块通常与一个或多个电容传感器电极相对靠近。

当质量块发生位移时,电容值会发生变化。

这个变化的电容值可以被测量,从而得到质量块的位移,进而得到加速度的信息。

无论是压电传感器还是电容传感器,它们都需要经过一定的信号处理

来将位移转换为加速度。

传感器输出的电位差或电容值会通过放大器进行

放大,并被转换为标准电压或电流信号。

这个信号可以被进一步处理和分析,从而得到振动波的频率、振幅等信息。

为了提高传感器的精度和灵敏度,一些加速度传感器还会采用陀螺仪、滤波器等辅助技术。

陀螺仪可以用来补偿传感器的非线性响应,减小误差。

滤波器可以用来滤除噪声,提高信号的质量和准确性。

总结起来,加速度传感器通过测量物体的位移,转换为相关的电位差

或电容值,从而得到振动波的加速度信息。

这个信息可以通过信号处理和

分析,获得振动波的频率、振幅等参数。

加速度传感器在工业、医疗、运

动监测等领域有着广泛的应用。

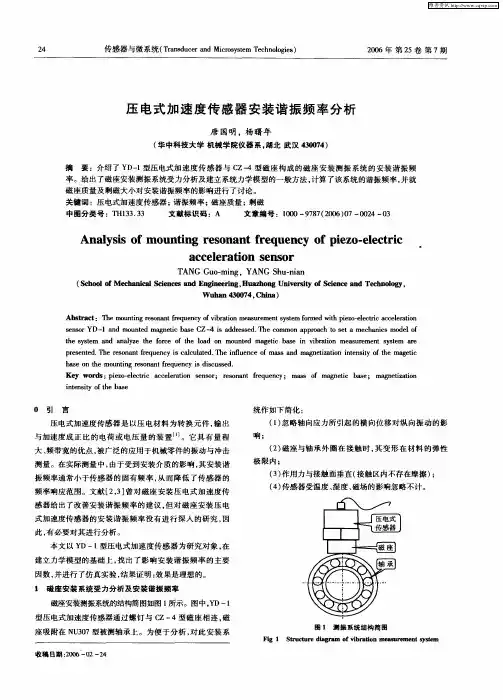

压电加速度传感器安装谐振频率分析及应用目录摘要........................................................................................................................... (I)ABSTRACT........................................................................................................... ....................................II 1 绪论. (1)1.1课题的来源和目的 (1)1.2课题的研究意义及现状 (1)1.3压电加速度传感器的发展趋势 (2)1.4 压电加速度传感器测振系统的物理模型与研究问题的提出 (3)1.5本文的主要研究工作 (4)2 压电加速度传感器安装谐振频率分析及仿真 (5)2.1引言 (5)2.2压电加速度传感器测振系统分析与建模 (5)2.3磁座安装测振系统力学模型参数的确定 (9)2.4 影响安装谐振频率主要因素的仿真分析 (16)2.5本章小结 (19)3 压电加速度传感器在轴承振动检测中的应用 (21)3.1引言 (21)3.2轴承振动检测系统的硬件组成及主要参数 (22)3.3振动系统的软件设计 (23)3.4不同安装型式的压电加速度传感器测量轴承振动信号处理结果的比较 (28)3.5 本章小结 (32)4 理论分析与实际测量间差距的分析 (33)4.1 差距的来源分析 (33)4.2 缩小误差的方法研究 (34)4.3本章小结 (36)5 全文总结 (37)致谢 (38)参考文献 (39)附录1 攻读学位期间发表论学术文目录 (42)附录2 仿真程序 (43)附录3 振动测量系统图及传感器安装图 (53)1 绪论1.1课题的来源和目的本课题源自铁姆肯(无锡)轴承有限公司立项课题《滚针轴承“异常声”在线检测系统》,主要工作涉及对磁座安装压电加速度传感器的安装谐振频率和其在轴承振动加速度测量中的应用进行研究。

摘要压电加速度传感器是以压电材料为转换元件,将加速度输入转化成与之成正比的电荷或电压量输出的装置。

由于压电传感器具有结构简单、工作可靠等一系列优点,目前已经成为冲击振动测量中广泛使用的一种传感器。

本文以磁座式安装压电加速度传感器的安装谐振频率为主要研究对象,以理论力学为基础,建立了由磁座、压电加速度传感器及轴承组成的简单测振系统的力学模型,推导出了该系统安装谐振频率的计算公式。

通过对安装谐振频率的数学公式的分析得出,磁座底面半径、磁座高度及磁座剩磁大小是影响安装谐振频率的关键因素。

借助Matlab仿真,设计了磁座底面半径-安装谐振频率、磁座高度-安装谐振频率、磁座剩磁大小-安装谐振频率和磁座底面半径磁座高度-安装谐振频率四个仿真程序,从中得出在磁座剩磁大小比较理想的情况下,当高度在5mm以下时,应该尽量的选择底面半径较小而高度较高的磁座;当高度大于5mm时,选择底面半径和高度均较小的磁座,这样的结构有助于提高测振系统的安装谐振频率的结论。

为了验证上述理论分析的正确性,以轴承出厂时的质量检验为例,以计算机为平台设计了一个虚拟测振仪器,并以自回归谱方法对采集到的轴承振动信号进行了分析,通过理论分析结果与实际测量结果的对比分析看出,安装谐振频率与磁座高度、磁座底面半径及磁座剩磁大小的大体变化趋势基本正确。

同时,对本文测试结果与触针式安装的测量结果进行了比较,突出显示了磁座式安装的优点。

对理论值与实际测量结果之间的差异进行了误差分析,给出二者差异的主要原因,并就此给出了在振动测量中有助于改善测量结果的一些建议。

作为本论文的主要成果,作者给出了轴承振动测量中选择磁座的一般方法,为今后的在振动测量中选择磁座提供参考。

关键词:轴承振动测量磁座剩磁谐振频率自回归分析误差分析AbstractPiezoelectric acceleration sensor is based on piezoelectricity of piezoelectric material, which can transform information of vibration acceleration into electric charge or voltage. Because of its excellent performances in usage such as its simple structure, high reliability, piezoelectric acceleration sensor has been used widely in measurement of vibration and impact.In this paper, the resonant frequency of vibration measurement system with a piezoelectric acceleration sensor mounted on a magnet base is researched. A mechanics model of measurement system, which is composed of magnet base, Piezoelectric acceleration sensor and measured bearing, is set up on the basic of mechanics theory. The mounting resonant frequency of the system is deduced from the mechanics model. By analysis of the mounting resonant frequency, it can be seen that the radius of bottom surface, height and magnetization intensity of the magnet base are the key factors influencing on the mounting resonant frequency. Four emulators based on Matlab are designed to show the relations of mounted resonant frequency to the key factors.The simulation results have shown that a smaller radius and a larger height are useful to promote the mounting resonant frequency when height is less than five Millimeter and a smaller radius and height are beneficial to promote the mounting resonant frequency when height is over five Millimeter.For verifying the theoretical analysis mentioned above, a virtual instrument is constr- ucted to measure and analyze acceleration signals of bearing vibration. The results of autoregression analysis on the measured signals have shown the validity of the theoretical analysis. Comparing with the probe type of piezoelectric acceleration sensor, the magnet based acceleration sensor could acquire the signals with wider frequency band.The difference between the theoretical analysis and experimental results is discussed and reasonable suggestions to improve the measurement of bearing vibration are presented.A general method as reference selected the magnet base of acceleration sensor is also given in this paper for measurement of bearing vibration.Key words: Bearing Measurement of vibration Magnet base Remanence Resonant frequency Auto-regression analysis Analysis of error。

华东交通大学理工学院论文题目:压电式加速度传感器课程:传感器原理及其应用姓名;吕进专业:通信工程班级: 12 通信2班学号:20120210420243压电式加速度传感器前言目前,国内研制的高冲击压电加速度传感器的性能受材料、结构、工艺和安装等因素的影响,量程和上限频率难以得到提高,从而导致在高冲击下测量的线性度较差。

现在国内研制的压电传感器样机可测量的最大冲击加速度为 1 OO,OOOg,安装谐振频率约为9.5kHz,线性度为10%,还不能完全满足工程使用的要求。

因此,为了满足高速碰撞测试和常规触发引信用压电加速度传感器的要求,本文研究提高压电加速度传感器的量程和频响的设计技术,这项技术可应用在钻地武器试验和深层钻地弹引信中。

在核武器飞行试验中,均要进行触地测试,了解核弹头碰地的状况,测量其触地加速度,为其触发引信的设计和验证提供依据。

在常规钻地弹、侵彻弹等武器研究中,均需要大量程高频响的加速度传感器进行测量。

目前国内的传感器难以满足要求,现采用国外的传感器(如7270A),但价格昂贵且对华禁运。

综上所述,本文研究提高压电传感器的量程和频响的设计技术,为改进压电加速度传感器的性能奠定基础,为高速触地用测试传感器和深侵彻引信传感器的研究提供技术参考。

目录前言 (1)摘要 (3)关键词 (3)国内外现状 (3)压电式加速度传感器原理 (4)灵敏度 (8)误差形成因素分析 (9)提高传感器频响的措施 (9)实际应用 (11)总结 (12)参考文献 (12)摘要二十一世纪的高效发展中,信息时代已然来临,掌握信息的重要性日益重要,在人们在日常生活,生产过程中,主要依靠检测技术对信息经获取、筛选和传输,来实现制动控制,自动调节,目前我国已将检测技术列入优先发展的科学技术之一随着社会的进步,科学技术的发展,特别是近20年来,电子技术日新月异,计算机的普及和应用把人类带到了信息时代,各种电器设备充满了人们生产和生活的各个领域,相当大一部分的电器设备都应用到了传感器件,传感器技术是现代信息技术中主要技术之一,在国民经济建设中占据有极其重要的地位。

中国检验检测202丨年第2期振动试验中传感器安装方法及对比分析黄鑫(重庆红宇精密工业有限责任公司试验检测中心,重庆402760)摘要:文章总结了在实验室使用电动振动台开展振动试验过程中,安装压电加速度传感器的几种方法,并为了探讨不 同安装压电加速度传感器的方法可能会对传感器采集的数据产生影响,在使用电动振动台开展振动试验过程中,分别使用胶 粘剂粘接、磁力底座两种常用的方法安装传感器,选用高频、低频试验条件,分别开展对比试验,采集试验数据,进行对比;发 现分别采用常用的胶粘剂粘接、磁力底座两种方法安装压电传感器时,在同一数据采集点,压电传感器采集的数据是有差异 的,具体为:在低频率范围内,做振动试验时,两种安装方法在同一采集点采集的数据相差不大;在高频率范围内,做振动试验 时,两种安装方法在同一采集点采集的数据相差接近及超过10%;验证了传感器不同的安装方法会对传感器采集的数据产生 影响,同时,也为实验室开展振动试验过程中如何选择传感器的安装方法提供了参考。

关键词:振动试验;压电加速度传感器;方法中图分类号:TB936 文献标识码:A DOI:10. 16428/lO-1469/tb.2021.02. 008〇引言压电加速度传感器具有量程大、频带宽、工作可 靠及结构简单等特点,在实验室用电动振动台开展的试验中,被广泛使用。

在试验过程中,压电加速度 传感器的型号、安装位置及安装方法的选择,都会对 试验结果产生影响;一般情况,我们会根据试验条件,如试验频率范围,加速度值大小来选择传感器型 号,根据试验标准、试验大纲要求选择传感器的安装 位置,但传感器的安装方法就略为随意,凭习惯、图方便,不注重安装方法对试验结果的影响。

实际上,压电加速度传感器不同的安装方式,会得 到不同的安装谐振频率(安装谐振频率指加速度传感 器牢固地装在一个有限质量为M的物体上时的谐振频 率),而安装谐振频率能影响加速度传感器的高频响应 范围,从而影响测试结果。

压电式加速度传感器摘要:本文介绍了压电式加速度传感器的结构和工作原理,推导了传感器的数学模型,并分析了测量电路,压电传感器的产生零漂现象的各种原因,并针对这些原因提出相应的解决措施。

关键词:压电式;加速度传感器;零漂1 引言现代工业和自动化生产过程中,非电物理量的测量和控制技术会涉及大量的动态测试问题。

所谓动态测试是指量的瞬时值以及它随时间而变化的值的确定,即被测量为变量的连续测量过程。

它以动态信号为特征,研究了测试系统的动态特性问题,而动态测试中振动和冲击的精确测量尤其重要。

振动与冲击测量的核心是传感器,常用压电加速度传感器来获取冲击和振动信号。

压电式传感器是基于某些介质材料的压电效应,当材料受力作用而变形时,其表面会有电荷产生,从而实现非电量测量。

压电式传感器具有体积小,质量轻,工作频带宽等特点,因此在各种动态力、机械冲击与振动的测量以及声学、医学、力学、体育、制造业、军事、航空航天等领域都得到了非常广泛的应用。

加速度传感器作为测量物体运动状态的一种重要的传感器,加速度传感器主要分为压阻式、电容式、应变式、压电式、振弦式、挠性摆式、液浮摆式等类型。

压电式加速度传感器是以压电材料为转换元件,将加速度输入转化成与之成正比的电荷或电压输出的装置,具有结构简单、重量轻、体积小、耐高温、固有频率高、输出线性好、测量的动态范围大、安装简单的特点。

2工作原理压电式加速度传感器又称为压电加速度计,它也属于惯性式传感器。

它是典型的有源传感器。

利用某些物质如石英晶体、人造压电陶瓷的压电效应,在加速度计受振时,质量块加在压电元件上的力也随之变化。

压电敏感元件是力敏元件,在外力作用下,压电敏感元件的表面上产生电荷,从而实现非电量电测量的目的。

压电加速度传感器的原理框图如图1所示,原理如图2所示。

图1 加速度传感器的组成框图支座图2 压电加速度传感器原理图实际测量时,将图中的支座与待测物刚性地固定在一起。

当待测物运动时,支座与待测物以同一加速度运动,压电元件受到质量块与加速度相反方向的惯性力的作用,在晶体的两个表面上产生交变电荷(电压)。

图2.10磁端面半径磁座高度-安装谐振频率关系图 由图2.10可以看出,在磁座端面半径与磁座高度改变的情况下,安装谐振频率的大体变化趋势是:在磁座底面半径小于大约5mm时,在底面半径相同的情况下,磁座

的高度越大安装谐振频率越大,在此情况下, 增加磁座高度, 能提高传感器的安装谐振频率;在磁座的底面半径大于5mm时,在底面半径相同的情况下,高度增大安装谐振频率反而略有减小的趋势,但是在磁座底面半径逐步增大的过程中,高度对安装谐

振频率的影响逐步减弱,不同高度的磁座所产生的安装谐振频率之间的差别越来越小,在此范围内,减小磁座底面半径和高度能够提高安装谐振频率.磁座的端面半径增大时,安装谐振频率一直在变小.

总的说来,在轴承振动测量中,在选择压电加速度传感器的安装磁座时,当高度在5mm以下时,应该尽量的选择底面半径较小而高度较高的磁座;当高度大于5mm时,选择底面半径和高度均较小的磁座,同时尽量的选用剩磁较大的磁座有助于提高安装谐振频率。

2.5本章小结

本章主要采用理论力学的方法,对由压电加速度传感器、磁座及轴承组成的测振系统进行了受力分析,建立了系统的数学模型,推导出了系统安装谐振频率的数学表达式,得出了磁座底面半径、磁座高度及磁座剩磁大小是影响安装谐振频率的主要因素。

通过作出磁座底面半径、磁座高度及磁座剩磁大小对安装谐振频率的影响特性曲线图得出,在只考虑单一因素的情况下,磁座底面半径增大会降低测振系统的安装谐振频率;对于磁座高度方面,在高度小于5mm的情况下,增加高度明显地提高了测振系统的安装谐振频率,但是在高度大于5mm之后,增加高度安装谐振频率有所下降;对于磁座剩磁大小方面,磁座剩磁大小的变化几乎与测振系统的安装谐振频率同向的变化,增加磁座剩磁大小非常有助于提高测振系统的安装谐振频率。

通过作出磁座端

面半径磁座高度-安装谐振频率关系图,我们可以看出,较小的磁座底面半径和合理的磁座高度有助于提高整体的安装谐振频率,上述的这些结论为我们今后在测量工作中有的放矢的提高测振系统的有效测量频率范围提供了有效的科学依据。

3 压电加速度传感器在轴承振动检测中的应用

3.1引言

滚动轴承是旋转机械中最普遍,也是最易损坏的元件,据统计旋转机械故障中,30%是由轴承故障引起的[14],因此轴承制造企业对每个成品轴承都要进行在线全检,对轴承的质量状况作可靠的评估,对可能的使用寿命作可靠的预测[15],以保证质量,从源头上减少由于轴承质量的原因而导致故障发生。

通常,获取滚动轴承的质量信息、进而进行质量评估有两种途径,一种是拾取轴承的振动信息,一种是噪声信息。

滚动轴承的噪声,从本质上讲是振源形成的振动在空气中的辐射,也就是说振动与噪声有极其密切的相关关系。

国内外许多学者通过大量的试验证明了二者的关系。

由于噪声测量需要特殊条件,对现场在线检测的适应性和经济性均不如振动测量,所以国内的轴承制造企业均选择测量振动来评价轴承产品的质量[16],国家也制定了相应的滚动轴承振动检测的标准。

导致轴承产生振动的可能原因来自轴承制造的全过程,如设计时,内、外圈沟道和球径的比值曲率、球径大小及球的个数等的不合理;加工时,套圈及其滚道以及滚动体的圆度、圆柱度、波纹度、粗糙度等宏观及微观的几何误差;生产过程中各组成零件的磕碰伤或划伤;装配时,润滑脂性能不良、灰尘和杂质粒子的混入[17]、不合适的径向间隙;以及保持架的制造误差都可能引起振动[18]。

由此可见,轴承制造的质量信息将通过其振动反映出来。

但是,应注意轴承的振动是多种因素综合作用的结果,要通过轴承的振动信号评价其制造质量、进而找出引起振动的工艺原因,须对其振动信号进行全面的分析。

目前国内轴承制造企业广泛采用触针式加速度传感器测振,因传感器频响的限制,难以拾取低噪声乃至静音轴承质量评价需求的振动特征信息。

为验证本文第二章中对磁座式安装压电加速度传感器测振系统的安装谐振频率

分析的正确性,也为了比较磁座式安装与触针式安装在安装谐振频率上的差别,本文的研究结合铁姆肯(无锡)轴承有限公司立项的《滚针轴承“异常声”在线检测系统》课题的完成,采用磁座安装压电加速度传感器获取轴承的振动信号,并采用基于LabVIEW的虚拟仪器技术对所获取数据进行分析处理。

本章的主要内容是对这一工作的介绍。