高铬钢球淬火温度对其组织、硬度的影响

- 格式:doc

- 大小:26.50 KB

- 文档页数:1

回火温度对Cr23高铬铸铁组织性能的影响

李毅;朱鹏霄

【期刊名称】《铸造》

【年(卷),期】2022(71)9

【摘要】通过光学显微镜,显微硬度、洛氏硬度、冲击及磨损试验,研究了不同回火温度对Cr23高铬铸铁组织和性能的影响。

结果表明:随着回火温度的升高,Cr23高铬铸铁的硬度、冲击韧性和耐磨性均先升后降。

经过950℃淬火+500℃回火处理

的Cr23高铬铸铁,其磨损性能较950℃淬火+450℃回火处理的试样提高了39.9%。

经过950℃淬火处理+450~550℃回火处理后,Cr23高铬铸铁冲击断裂均为脆性断裂,解理断口;经过950℃淬火+500℃回火处理的Cr23高铬铸铁具有最优的性能。

【总页数】4页(P1116-1119)

【作者】李毅;朱鹏霄

【作者单位】中国矿业大学机电工程学院;中国矿业大学化工学院;徐工集团江苏徐

州工程机械研究院

【正文语种】中文

【中图分类】TG257

【相关文献】

1.回火温度对离心铸造碳钢-高铬铸铁复合管组织及硬度的影响

2.回火温度对KmTBCr26高铬铸铁组织和力学性能的影响

3.提高淬火温度对高铬铸铁回火组织

结构及耐磨性的影响4.回火工艺对高铬铸铁组织和性能的影响5.热处理回火温度对Cr26高铬铸铁组织与性能的影响

因版权原因,仅展示原文概要,查看原文内容请购买。

20mncr5球化退火硬度【最新版】目录一、20MnCr5 球化退火简介二、20MnCr5 球化退火硬度的影响因素三、20MnCr5 球化退火硬度的测试方法四、20MnCr5 球化退火硬度的实际应用正文一、20MnCr5 球化退火简介20MnCr5 是一种合金结构钢,具有良好的综合性能,如强度、韧性和耐磨性等。

在实际应用中,为了提高其性能,通常需要进行球化退火处理。

球化退火是一种金属热处理工艺,通过改变金属内部的组织结构,达到改善其性能的目的。

在 20MnCr5 合金结构钢中,球化退火主要用于降低硬度、提高韧性和改善加工性能。

二、20MnCr5 球化退火硬度的影响因素20MnCr5 球化退火硬度的影响因素主要包括以下几个方面:1.退火温度:退火温度是影响球化退火硬度的主要因素。

一般来说,退火温度越高,球化程度越高,硬度越低。

但是,如果温度过高,会导致晶粒长大,影响材料性能。

2.保温时间:保温时间是指金属在退火温度下保持的时间。

适当的保温时间有利于球化反应的进行,但过长的保温时间会导致晶粒长大和性能下降。

3.冷却速度:冷却速度是指金属在退火结束后冷却的速度。

适当的冷却速度有利于形成细小的珠光体组织,从而提高硬度。

4.化学成分:20MnCr5 合金结构钢中的化学成分也会影响球化退火硬度。

例如,碳、锰、铬等元素的含量会影响珠光体的形成和球化程度。

三、20MnCr5 球化退火硬度的测试方法20MnCr5 球化退火硬度的测试方法通常采用布氏硬度试验。

布氏硬度试验是一种常用的硬度试验方法,通过测量压入金属表面的钢球或硬质合金球的直径来表示硬度。

四、20MnCr5 球化退火硬度的实际应用20MnCr5 球化退火硬度在实际应用中具有重要意义。

通过合理的球化退火处理,可以提高 20MnCr5 合金结构钢的韧性和加工性能,从而满足各种工程机械、汽车零部件等领域的使用要求。

May2007VOI.56NO.5垂篙帅煮等温淬火工艺对高铬铸铁组织与性能的影响杨长华1,高甲生1,一,侯清宇1,费昭鹤3(1.安徽工业大学材料科学与工程学院,安徽马鞍山243002;2.安徽x-&zk学管理科学与工程学院,安徽马鞍山243002;3.安徽省安工机械制造有限公司,安徽马鞍山243002)摘要:通过与常规淬火与回火热处理工艺比较,研究了不同等温淬火热处理工艺对高铬耐磨铸铁的组织与性能的影响,等温淬火热处理工艺可以获得下贝氏体和马氏体为基体的组织,既提高铸铁的冲击韧性,又显著提高冲击磨损性。

在320℃等温淬火1.5h可获得较理想的材料冲击韧性和耐磨性。

关键词:等温淬火;下贝氏体;冲击韧性;冲击磨粒磨损中图分类号:TGl43.9文献标识码:A文章编号:1001—4977(2007)05—0473—04EffectofAustemperingontheMicrostructureandPropertiesofHighChromiumCastIronYANGChang.hual,GAOJia.shen91,2HOUQing-yul。

FEIZhao・he3(1。

SchoolofMaterialsScienceandEngineering,AnhuiUniversityofTechnology,Ma。

anshan243002,Anhui.China;2.SchoolofManagementScienceandEngineering,AnhuiUniversityofTechnology,Ma。

anshan243002,Anhui,China;3。

AngongMachineManufactureLimitedCompany,Ma’anshan243002,Anhui,China)Abstract:Comparedwithconventionalquenchingandtemperingprocess,theeffectofaustemperingonthemicrostructureandpropertiesofhighchromiumwhitecastironwasstudied.austemperingprocesshasobtainedthematrixwithIowerbainiteandmartensite.Basedonit.thisprocesscanimprovenotonlyimpacttoughnessbutalsoimpactwearresistance.Austemperingat320℃for1.5hisanoptimalparameter.Keywerds:austempering;lowerbainite;impacttoughness;impactwearresistance高铬铸铁作为一种优良的抗磨材料,在国内外得到了广泛的应用。

淬火工艺参数对机械制件硬度影响的研究淬火工艺是一种重要的热处理工艺,通过以高温加热快速冷却的方式改善材料的力学性能,提高机械制件的硬度、均匀性和寿命。

然而,淬火过程中的多种参数对机械制件的硬度具有显著影响,因此淬火工艺参数的优化和控制是保证机械制件质量的重要手段。

本文将从淬火工艺的基本原理出发,探讨淬火工艺参数对机械制件硬度的影响及其研究方法。

一、淬火工艺的基本原理淬火是一种通过快速冷却加热材料来改变其力学性能的热处理工艺。

淬火的基本原理是在高温状态下将金属材料的结构变得更加均匀,促进材料中的碳原子在晶体结构中扩散,并在冷却时快速固化,形成均匀的亚结构和微观组织,从而实现材料的强化效果。

这种强化作用主要是由于淬火过程中晶体结构的断裂和变形引起的,从而使晶体位错密度增加、晶体界面面积增大、晶界与非晶区域的相互作用增强等因素共同作用,使淬火后的材料晶粒尺寸更细,形状更规则,分布更均匀,达到改善材料的强度、硬度、韧度和抗疲劳性能的目的。

二、淬火工艺参数对机械制件硬度的影响淬火工艺参数是指淬火过程中温度、时间、淬火介质和淬火速率等多个参数,而这些参数直接影响淬火工艺实现的效果和机械制件的硬度。

下面将分别介绍这些参数对机械制件硬度产生的影响。

1. 淬火温度淬火温度是指材料加热至的温度,通常以A3点温度为基准。

在淬火温度较低的情况下,材料会出现显著的弹塑性变形,从而使材料中的位错密度增加,硬度升高。

但当温度过低时,晶粒尺寸变大、位错运动受阻,硬度的增长效果会减弱。

另一方面,当温度过高时,温度梯度变小,淬火效果变差。

因此,合适的淬火温度范围对于保证机械制件硬度具有关键的作用。

2. 淬火时间淬火时间是指材料在淬火介质中的停留时间,一般而言,淬火时间越长,机械制件的硬度应该越高,因为淬火时间长,则晶粒更细,而且亚结构更均匀。

但当淬火时间过长时,晶粒尺寸可能超过一定的临界值,甚至会出现明显的晶粒长大和晶界粗化现象,因此,淬火时间需要在适当范围内进行控制。

高速钢高温硬度行为的研究高速钢是一种常用的金属加工材料,因其高硬度、高耐磨性和良好的红硬性而备受青睐。

高速钢的高温硬度行为是评估其性能的重要方面,以下是研究高速钢高温硬度行为的几个关键方面:1. 热处理:高速钢的热处理是提高其硬度和红硬性的关键过程。

通过适当的热处理,可以改变高速钢的微观结构和组织,从而提高其硬度和耐热性。

研究不同热处理条件对高速钢硬度的影响,有助于优化热处理工艺,提高高速钢的性能。

2. 温度对硬度的影响:随着温度的升高,高速钢的硬度会发生变化。

研究不同温度下高速钢的硬度行为,有助于了解其在高温下的性能表现。

例如,在500℃和600℃时,W18Cr4V高速钢的硬度分别保持在HRC63~64和HRC62~63。

3. 合金元素的影响:高速钢中的合金元素对其高温硬度行为具有重要影响。

例如,钨、钼、钴等元素可以提高高速钢的硬度和耐热性。

研究不同合金元素对高速钢高温硬度的影响,有助于优化合金成分,提高高速钢的性能。

4. 表面处理:表面处理是提高高速钢高温硬度行为的重要手段。

通过表面涂层、渗碳、渗氮等处理方法,可以增加高速钢表面的硬度和耐热性,从而提高其高温硬度行为。

研究不同表面处理方法对高速钢高温硬度的影响,有助于开发新型表面处理技术,提高高速钢的性能。

5. 加工硬化:加工硬化是影响高速钢高温硬度行为的另一个重要因素。

在高温下,高速钢的表面会发生加工硬化,导致硬度增加。

研究加工硬化对高速钢高温硬度的影响,有助于优化加工工艺,提高高速钢的性能。

总之,研究高速钢高温硬度行为的关键在于优化热处理工艺、合金成分、表面处理和加工工艺等方面。

通过深入了解高速钢的高温硬度行为,可以为提高其性能提供理论依据和实践指导。

回火温度对GCr15轴承钢组织和性能的影响王桂【摘要】GCr15 steel is widely used in bearing. The tempering temperature has a significant effect on its properties. The effect of different tempering temperature on hardness, residual austenite and surface residual stress of GCr15 steel was investigated. The result shows that with the increasing of tempering temperature in the range of 165~300 ℃, the hardness HRC of the tested steel decreased from 61. 7 to 56. 2 , the residual austenite from 9. 88% to 3. 26% and the surface residual stress from 706. 8 MPa to 382. 2 MPa, accompanied with the gathering and growth of carbide. The microstructure is mainly composed of needle-type martensite, grain-type carbide and little residual austenite. This study provides reference for establishing low-temperature tempering process for GCr15 steel.%GCr15钢在轴承中广泛使用,其回火温度对轴承使用性能有重要影响。

gcr15,热处理硬度

GCr15是一种高碳铬轴承钢,具有优异的耐久性和高强度,是广泛应用于机械行业的一种材料。

但是,它的硬度需要经过热处理才能得到提高。

接下来,我们将分步骤阐述热处理对GCr15硬度的影响。

1. 热处理的原理

热处理是指对金属材料进行加热或冷却的工艺,以改变其组织结构和物理性能的方法。

通过加热使金属材料达到一定的温度,使其中的碳原子发生扩散,然后迅速冷却,使得金属材料的组织变得均匀致密,从而提高金属材料的强度和硬度。

2. GCr15的热处理方法

GCr15的热处理方法分为两种:淬火和回火。

淬火:将GCr15钢加热至830℃~860℃左右逐渐冷却到300℃左右,然后再用油、水等介质对其加速冷却,使钢材快速冷却获得高硬度和高强度。

淬火后的GCr15钢材具有高硬度、高磨损性、高强度、高韧性等特点。

回火:将淬火后的GCr15钢材放在供给稳定的炉内进行煅烧,使其在一定温度范围内保持一定时间,随后再冷却至室温。

经过回火处理的GCr15钢材不仅硬度减小,而且韧性增大,更加适合于轴承等需要强度和韧性兼备的设备。

3. 热处理对GCr15的硬度的影响

经过淬火和回火处理后,GCr15的硬度明显加强。

淬火后的

GCr15钢材硬度通常可以达到62-66HRC以上,而回火后的GCr15钢材硬度约在57-62HRC之间。

总之,热处理是使GCr15钢材硬度得到提高的关键步骤之一。

在机械制造业中,GCr15钢的热处理是必不可少的一步,可以使轴承等机械零部件更加耐用,具有更长的生命周期。

同时,也可提高机械行业产品的整体竞争力。

收稿日期:2010205205; 修订日期:2010206211作者简介:穆 晶(19832 ),女,辽宁开原人,硕士生.主要从事耐磨材料及金属热处理研究.Em ail :dongsheng0812@Vol.31No.9Sep.2010铸造技术FOUNDR Y TECHNOLO GY淬火温度对含硼高铬白口铸铁组织和性能的影响穆 晶1,辛啟斌1,王琳琳1,曹海叶1,陈康生2(1.东北大学材料与冶金学院,辽宁沈阳110004;2.首秦金属材料有限公司,河北秦皇岛066326)摘要:研究淬火温度对不同含硼量高铬白口铸铁组织、力学性能和耐磨性的影响。

试验结果表明,随着淬火温度的升高,冲击韧度先降低后升高,并在1000℃淬火的冲击韧度最低,硬度则表现出了相反的规律。

硼含量为0.32%的高铬白口铸铁在1050℃淬火时综合力学性能最佳,宏观硬度为53.6HRC ,冲击韧度为5.2J /cm 2,相对耐磨性为1.020。

关键词:含硼高铬白口铸铁;淬火温度;显微组织;力学性能;耐磨性中图分类号:T G252 文献标识码:A 文章编号:100028365(2010)0921177205Eff e c t s of Q ue nc hi n g Te mp e r a t ur e o n S t r uc t ur e a n d Pr op e rti e s ofB o r o n 2c o nt ai ni n g Hi g h 2Cr Whit e Ca s t Ir o nMU Jing 1,XIN Q i 2bin 1,WANG Lin 2lin 1,CAO H ai 2ye 1,CHEN K ang 2sheng 2(1.Material and Metallurgy School of Northeastern U niversity ,Shenyang 110004,China ;2.Shouqin metal materi 2als Co.,Ltd.,Q inhuangdao 066326,China)Abs t rac t :Different quenching temperature s are employed to re search the effect of quenchingtemperature on the micro structure ,mechanical and wear re sistance of boron 2containing H igh 2Cr white cast iron.The re sults indicate that with increasing of quenching temperature ,impact toughne ss decrease s at first and then increase s ,and it reache s a minimum value when the quenching temperature is 1000℃,and the law is contrary to that of hardne ss.The temperature ,at which the combination mechanical propertie s of H igh 2Cr white iron with 0.32%boron is be st ,is 1050℃,and the hardne ss is HRC 53.6,the impact toughne ss is up to 5.2J /cm 2,meanwhile the relative wear re sistance is 1.020.Ke y w ords :Boron 2containing high 2Cr white cast iron ;Quenching temperature ;Micro structure ;Me 2chanical property ;Wear re sistance 高铬白口铸铁因具有较高的硬度、适宜的冲击韧度及良好的耐磨性而广泛应用于水泥、电力、矿山、冶金等行业。

高铬铸铁最佳淬火方式理论说明1. 引言1.1 概述高铬铸铁是一种重要的工程材料,具有优异的耐磨性、耐热性和耐腐蚀性。

在许多领域中,如汽车制造、能源产业和机械制造等,高铬铸铁被广泛应用于各种关键零部件的制造。

淬火是提高高铬铸铁硬度和强度的有效方法。

然而,在选择最佳淬火方式时还存在许多挑战。

1.2 文章结构本文将围绕高铬铸铁最佳淬火方式展开详细讨论。

首先,我们将介绍高铬铸铁的特性,包括其成分组成和性能特点,以及淬火对其性能的影响。

然后,我们将探讨选择最佳淬火方式涉及的因素,包括材料硬度要求、制造工艺及设备条件以及经济效益考虑。

接下来,我们将进行理论分析和实验验证,并对淬火传热理论进行详细分析。

同时,我们还将设计淬火试验方案,并使用数据分析方法进行结果验证与预测。

最后,在结论部分我们将总结推荐高铬铸铁的最佳淬火方式,并提出未来研究方向的建议和展望。

1.3 目的本文的目标是探讨高铬铸铁最佳淬火方式的理论依据和实际验证,以提供工程师在制定相关工艺方案和选择适用条件时的参考。

通过深入研究高铬铸铁的特性、淬火方式选择因素以及淬火传热理论分析与实验验证,我们旨在为高铬铸铁的优化加工提供科学依据,并促进该材料在各个领域中更广泛、有效地应用。

2. 高铬铸铁的特性:2.1 成分组成和性能特点根据研究表明,高铬铸铁是一种含有较高比例的铬元素的合金材料。

其主要成分包括碳、硅、锰以及大量的铬。

这些成分的比例对于高铬铸铁的性能特点具有重要影响。

首先,高铬铸铁具有优异的耐磨性和耐蚀性。

其中,高浓度的碳元素赋予了它良好的硬度和抗磨损能力,使其适用于各种摩擦和磨损环境。

同时,大量添加的铬元素能够形成致密而稳定的氧化膜,有效防止高温下氧化物对材料的侵蚀。

其次,高铬铸铁还表现出较好的耐高温性能。

由于含有大量的硅和锰元素,在高温环境下形成了稳定且均匀的晶体结构,使得它具备出色的抗热震和抗变形能力。

此外,高铬铸铁在强韧性方面也具备一定优势。

GCr15轴承钢制轴承零件球化退火组织缺陷分析高碳铬轴承钢是制造滚动轴承零件(套圈和滚动体)的主要钢种,其中以GCr15钢用量最大。

轴承套圈绝大部分是由轴承钢棒料锻成轴承套圈锻件毛坯。

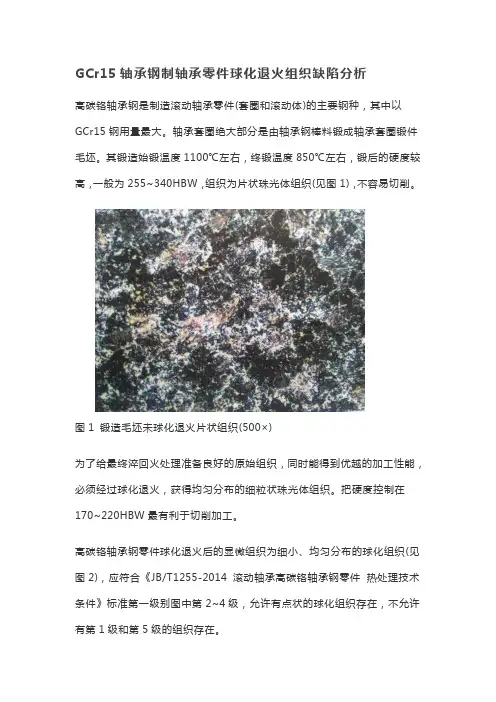

其锻造始锻温度1100℃左右,终锻温度850℃左右,锻后的硬度较高,一般为255~340HBW,组织为片状珠光体组织(见图1),不容易切削。

图1 锻造毛坯未球化退火片状组织(500×)为了给最终淬回火处理准备良好的原始组织,同时能得到优越的加工性能,必须经过球化退火,获得均匀分布的细粒状珠光体组织。

把硬度控制在170~220HBW最有利于切削加工。

高碳铬轴承钢零件球化退火后的显微组织为细小、均匀分布的球化组织(见图2),应符合《JB/T1255-2014 滚动轴承高碳铬轴承钢零件热处理技术条件》标准第一级别图中第2~4级,允许有点状的球化组织存在,不允许有第1级和第5级的组织存在。

图2 正常球化退火后的球化组织(1000×)通常在实际生产过程中,由于受工件大小、装炉方法、装炉数量、球化加热温度高低以及退火前原始组织不均匀性等因素的影响,会使球化退火后组织产生过热(粗片状珠光体)、欠热(细片状珠光体)、不均匀粗粒状珠光体等不合格组织出现,严重影响后工序加工质量,甚至会产生废品,导致产品批量报废。

因此,对退火缺陷组织进行原因分析,并采取有效纠正预防措施是很有必要的。

1.粗片状珠光体(退火过热金相显微组织)图3所示球化组织为退火过热金相显微组织,其特征是金相显微组织中出现大小分布不均的粒状珠光体和部分粗片状珠光体。

图3 片状珠光体组织(1000×)产生上述金相显微组织的原因:由于球化退火加热温度过高或在偏高温度下长时间保温;装炉量过多,炉内均温性差;原材料碳化物不均匀性严重(如碳化物带状严重),在碳化物数量少的区域对过热更为敏感。

在正常工艺下仍有部分工件或工件局部加热温度过高或保温时间长,容易引起局部过热,形成粗片状珠光体组织。

淬火温度对钢组织性能的影响分析一般机械所采用的零件大部分为钢制品,但钢组织在制成成品之前要经过高温淬火热处理工艺,在这一过程当中钢组织的组织性能会发生改变。

为探索高温淬火对钢组织性能的影响,文章以25MnV钢组织为例,对钢组织进行了分析,在不断的实践中可知,淬火温度对钢组织的刚度与硬度有着较大的影响,钢组织在进行淬火后会得到马氏体与碳化物。

在淬火温度达到910℃时,钢组织的刚度与强度达到最大值,之后温度再度上升钢组织性能会下降。

标签:淬火温度;钢组织;性能变化钢组织在机械零部件中运用广泛,是当下众多机械元件的原材料,在钢制成机械零件之前,需要进行加工。

当下钢链、齿轮等都是常见的机械零部件,其普遍能够承受较高的重量,且使用环境较为广泛,具有耐高温、耐磨损等特点。

文章主要以25MnV钢为例对其组织特征进行分析,25MnV钢是圆环链中常用的钢材料,圆环链在煤矿的机械的使用中较广泛,需要承受较大的拉应力。

在制作的过程当中,为强化钢组织的性能会进行淬火处理,但淬火温度会对钢组织产生一定的影响。

一、淬火温度及钢材料选取为研究淬火温度对钢组织性能的影响,将25MnV钢作为钢材料,对其采用热轧+空冷的预处理工艺,25MnV钢硬度为16.6HRC,抗拉强度约为672MPao。

在对25MnV钢进行淬火时,淬火时间、回火温度与回火时间均为不变量,只设淬火温度为变量,以此更好的对刚组织性能的变化进行分析,其中淬火温度可分别设定为870℃、890℃、910℃、930℃、950℃,为精确的对钢材料组织的性能进行分析,选取质量相同、硬度相同、拉应力相同的钢组织进行淬火。

二、淬火温度对钢组织性能的影响文章选用25MnV钢为研究材料,并对其进行热轧+空冷的预处理措施,在常温下显微组织为珠光体和铁素体,刚度大约为17.SHRC,变形强度大约为743MPao在进行实验过程中,淬火和回火的溫度以及保温时间设置为固定值,采用的不同淬火温度有870℃、890℃、910℃、930℃、950℃,并对该钢材做热处理。

热处理对高铬铸铁组织和性能的影响谈淑咏(盐城工学院材料工程学院,江苏盐城 224051)摘要:研究了不同热处理状态下高铬白口铸铁显微组织,探讨了热处理对高铬铸铁冲击韧性和硬度的影响,并确定了组织与性能的相关性。

分别采用金相显微镜观察热处理后高铬铸铁显微组织,洛氏硬度计测定高铬铸铁的硬度,冲击试验机测定冲击韧性。

结果表明:高铬铸铁随着淬火温度的升高,硬度先升后降,冲击韧性则相反。

在1000℃淬火空冷,并在400℃回火时,材料可以获得良好的综合力学性能。

关键词:热处理;高铬铸铁;显微组织;冲击韧性;硬度中图分类号:TG164 文献标识码:A 文章编号:1671-5322(2008)01-0062-04收稿日期:2007-10-18基金项目:江苏省生态环境材料重点实验室资助(XKY2006016)作者简介:谈淑咏(1976-),江苏连云港人,硕士,讲师,主要研究方向为金属基复合材料及材料热处理。

含铬量在12%-28%之间的白口铸铁就属于高铬铸铁,目前它是高合金抗磨铸铁中应用最广泛的一种耐磨性优良的材料。

目前高铬铸铁组织性能分析也日趋成熟,对高铬铸铁组织中碳化物的形式及形貌、基体组织的控制、碳化物及基体对机械性能影响,对高铬铸铁轧辊材质的凝固特性、热物理性、断裂机制、疲劳裂纹扩展机制、滚滑动磨损性能[1-11]等都进行了比较详尽和系统的研究。

但是高铬合金铸铁在使用过程中,存在脆性大、韧性较差,易破碎等问题,故在冲击较大等情况下不宜使用,这在一定程度上阻碍了其推广和使用。

因此,提高高铬铸铁的韧性一直是冶金工作者多年来追求的目标。

本文将在分析热处理工艺对高铬白口铸铁组织和性能影响的基础上,探讨改善其韧性的途径。

1 试验方法原材料选用江苏大丰生产的高铬铸铁,采用过硫酸铵-银盐氧化容量法测量铬的含量为16.4%,保证高铬铸铁组织中的碳化物类型全部是(Fe,Cr )7C 3。

采用过硫酸铵-银盐氧化法测量锰的含量为0.464%。

GCr15SiMn钢的回火温度与硬度之间存在一定的对应关系。

具体来说,GCr15SiMn是一种高碳、高铬轴承用钢,具有较高的耐磨性和淬透性。

在经过840°C油冷淬火后,若进行350°C的回火处理,可以获得较高的硬度。

随着回火温度的升高,硬度会逐渐降低。

例如,当回火温度在165~300℃范围内时,硬度HRC可以从61.7降到56.2。

此外,回火过程中的组织变化也会影响硬度。

在较低的回火温度下,组织主要为针状马氏体、颗粒碳化物和少量的亚稳定相残余奥氏体。

随着回火温度的提高,残余奥氏体含量减少,同时表面残余应力也会下降。

这些微观组织的变化直接关联到宏观硬度的表现。

不同淬火加热温度对硬度影响的原因不同淬火加热温度对硬度影响的原因硬度是一个物质的抗压能力的指标,对于许多工业制造来说都是十分重要的性能指标之一。

硬度测试也成为材料表征和质量控制的重要手段。

而淬火过程则是普遍使用的提高材料硬度的方法之一。

淬火温度是影响淬火加热体积变化和组织结构的主要参数,它对材料硬度有着巨大的影响。

在不同的淬火加热温度条件下,淬火材料的硬度会有所差异,那么这些差异是由什么原因引起的呢?本文将介绍不同淬火加热温度对硬度影响的原因。

一、淬火过程对材料微观组织结构的影响淬火过程的核心是温度控制和凝固速率控制。

凝固速率的改变将导致材料微观组织结构发生变化,而组织结构的变化对材料硬度有重大影响。

随着加热温度的升高,材料中的晶体粒度会逐渐增大,晶间距也会增加,微观组织结构的稳定性将会下降,因此材料的硬度会受到一定的影响。

二、淬火过程对材料的热膨胀系数的影响加热过程中材料的体积会发生变化,即体积膨胀。

而淬火的高温处理会导致材料体积发生变化,如果淬火温度过高,则可能会导致材料出现热膨胀系数偏离正常值的情况。

当材料的热膨胀系数发生偏移时,材料的硬度也会发生变化,因此不同淬火加热温度对材料硬度也会产生不同的影响。

三、淬火过程对材料的淬火度数的影响材料的淬火度数是影响淬火后硬度的重要参数之一。

淬火度数越高,材料硬度也将越高。

淬火温度和淬火介质的选择对材料的淬火度数有一定的影响。

当材料在较高温度下进行淬火时,由于淬火速率快,温度差大等原因,淬火度数会增加,从而增强了材料的硬度。

然而,如果过度降低淬火温度,则会导致淬火度数减小,从而降低材料的硬度。

四、淬火过程对材料的形变行为的影响淬火过程会对材料的形变行为产生重要影响。

当材料在高温下进行加热时,材料会发生一定的塑性变形,而淬火温度的不同选择会直接影响材料的塑性变形过程。

在淬火后,材料的塑性子结构产生变化,从而影响了材料的硬度。

因此,淬火过程对材料硬度的影响与加热温度的选择有着直接的关系。

高铬钢球淬火温度对其组织、硬度的影响

高铬钢球因其优异的抗磨损特性被认为是最好的研磨介质而广泛用于采矿和水泥工业。

凭借多年研发和生产高铬钢球的经验,我们发现,热处理工艺是提高研磨球性能的最重要的关键点之一。

下面我们将讨论热处理过程中淬火温度对铸造磨球微观组织和硬度的作用。

耐磨钢球淬火操作的难度比较大,这主要是因为淬火要求得到马氏体,淬火的冷却速度就必须大于临界冷却速度,而快冷总是不可避免地要造成很大的内应力。

钢球淬火冷却时,怎样才能既得到马氏体又减小应力影响呢?这是淬火工艺中最主要的一个问题。

要解决这个问题,可以从两方面入手,其一是寻找一种比较理想的淬火介质,其二时改进淬火的冷却方法。

根据奥氏体等温转变曲线知道,要淬火得到马氏体,其实也不需要在整个冷却过程中都进行快速冷却。

关键是在其C曲线鼻尖附近,既在650-550摄氏度的温度范围内须快速冷却,而从钢球淬火温度到650摄氏度之间及400摄氏度以下,并不需要快速冷却,特别是在300-200摄氏度以下发生马氏体转变时,尤其不应快速冷却,否则会加大内应力作用。

为了弄清淬火温度的影响,进行不同温度淬火实验对比,发现钢球淬火温度对硬度的影响很大,在相同冷却速度下,硬度-猝火温度的曲线出现了高峰,高峰处的淬火温度就是最佳的淬火温度。

如果最佳淬火温度被理解为在这个温度下进行淬火热处理,则冷却至室温时所析出的二次碳化物数量最为合适,既保证了奥氏体全部转化为马氏体,又保证了马氏体有高的含碳量。

如二次碳化物析出的数量超过最合适的量,就会使马氏体的含碳量降低,从而降低硬度。

如二次碳化物析出的量少于最合适的量,则出现的残留奥氏体也将使硬度降低。

当钢球淬火过程冷却很快时,连续冷却过程中析出的二次碳化物就少,为使析出的二次碳化物达到最合适的量,就要求淬火温度下保温时析出很多的二次碳化物,因此最佳淬火温度就比较低。

当淬火过程冷却很慢时,冷却过程必会析出很多二次碳化物,为使析出的二次碳化物达到最合适的量,淬火温度下保温只需析出较少的二次碳化物,因此最佳淬火温度势必高些。

由此看出,冷却过程析出的二次碳化物愈多,最佳淬火温度就愈高。

所以,针对冷却过程增加析出二次碳化物的因素,都要提高最佳淬火温度,反正则降低最佳淬火温度。