Dynaform软件拉延成形分析培训解读

- 格式:ppt

- 大小:4.21 MB

- 文档页数:42

基于Dynaform的汽车覆盖件拉深成形分析摘要:随着我国汽车产业的快速发展,车辆车身开发也越来越注重性能、装饰等细节,对于较为复杂的造型,零件拉延成形的难度也较大,在模具试冲压以及调试、验证过程中产生的各种问题也引起了设计人员的重视。

本文基于Dynaform软件,对汽车覆盖件拉深成形进行数字模拟仿真,并对相关工艺参数进行优化,以期提高模具制造的经济性和汽车覆盖件的质量。

关键词:Dynaform;汽车覆盖件;拉深成形汽车车身开发的基础是覆盖件模具的设计和制造,这也是开发新型车面临的主要瓶颈之一,汽车覆盖件冲压成形取决于覆盖件设计要求及结构特点,这实际上是一个涵盖几何、边界和材料非线性的大变形、大挠度的弹塑性变形过程。

然而,在实际设计和生产过程中,因模具设计不合理而引发的成形缺陷问题时有发生。

如果借助常规试错法进行纠正,不仅对资源造成了严重的浪费,也难以适应产品快速更新的发展要求。

基于Dynaform软件,对汽车覆盖件拉深成形进行数字模拟仿真,有助于模具的开发,且能够为生产实践提供一定的指导。

1.Dynaform软件及在汽车覆盖件方面的应用1.1 Dynaform软件Dynaform是当前较为流行的一款板料成形分析软件,具备强大的分析和处理功能,这些功能实现主要基于动力显式积分算法、板壳有限元理论、网格细化自适应技术、多工步成形模拟技术以及有限元模型建立的若干技巧。

该软件可以对设计的数值进行模拟,将板料变形过程中的应变和应力分布显示出来,便于对各种成形缺陷进行准确的预测。

1.2基于有限元的汽车覆盖件冲压工艺数据模拟技术在国内模具工业的应用还相对不足,与发达国家相比还存在很大差距,从目前覆盖件冲压工艺的发展情况来看,模具设计制造中,新模式正在逐渐取代旧模式,数字化塑性成形已经成为一种发展趋势,就拉延方案而言,最先要解决的问题就是拉延方向的确定,即要适当改变凹形及反拉延的形状,然后再在后续工序中对改变的部分进行调整,以达到覆盖件设计要求。

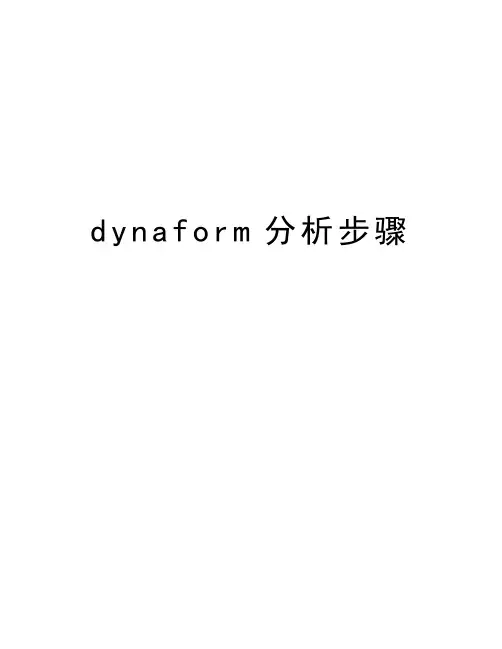

d y n a f o r m分析步骤1. 创建一个新的零件层:l 线或者网格单元不能创建在一个空的数据库中,在定义任何几何模型数据前,用户必须首先定义零件层。

2.一旦导入或者创建了所需的几何模型之后,用户就可以通过工具定义对话框将各个部件定义成相应的工具,比如凹模、凸模、压边圈等;同时,也可以通过板坯定义对话框定义板坯。

在板坯定义对话框中,用户可以一并定义板坯所对应的材料和属性(厚度)。

在定义好工具和板坯之后,用户就可以对工具进行自动定位了。

自动定位后,用户需要定义各个工具的运动曲线。

如果需要定义拉延筋,用户可以通过工具菜单下面的拉延筋命令来进行。

定义好所有的设置参数之后,用户可以在分析菜单下提交计算或者输出DYNA 关键字文件。

计算结束之后,用户可以打开后处理eta/Post进行分析。

计算结束之后,用户可以从计算所在的目录下面导入DYNAIN文件到eta/DYNAFORM中观察板坯的变形情况。

同时也可以将DYNAIN文件应用到回弹计算或者后续的多工序成形模拟。

对于需要修边的零件,用户可以通过工具菜单下面的板坯操作→修边命令来进行。

修边后的板坯,用户可以通过分析菜单的导出新的DYNAIN文件输出。

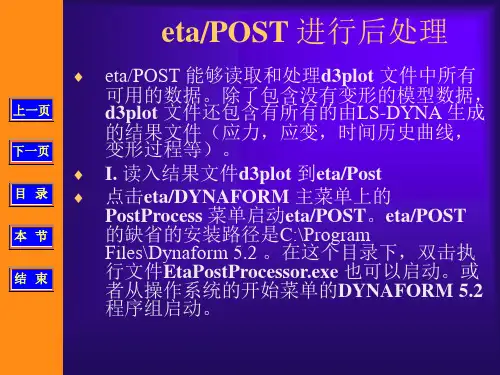

对于分析结果,用户可以通过后处理软件eta/POST打开计算得到的D3PLOT文件进行详细的分析。

eta/DYNAFORM依据局部坐标系来进行平移、旋转、镜像、复制以及产生点、线和节点。

当选择这些功能时,程序会自动提示用户建立一个由U、V、W方向组成的局部坐标系。

局部坐标系(LCS)对话框将被显示(图2.5.1)。

用户可以创建一个新的局部坐标系或者通过选择GLOBAL(全局坐标),CURRENT LCS(当前坐标),LAST(最后定义的坐标),VIEW DIRECTION (视图方向)等按钮作为当前坐标系。

零件层标识号(PID)。

零件层的名称是一个不大于八个字符的字符串。

目前,用户最多可以在一个数据文件中创建1000个不同的零件层,用户可以继续创建新的零件层,新的零件层将被作为当前零件层,显示在DISPLAY OPTIONS(显示选项)窗口中。

培训计划

第一天(星期一)

第一、模拟流程介绍;

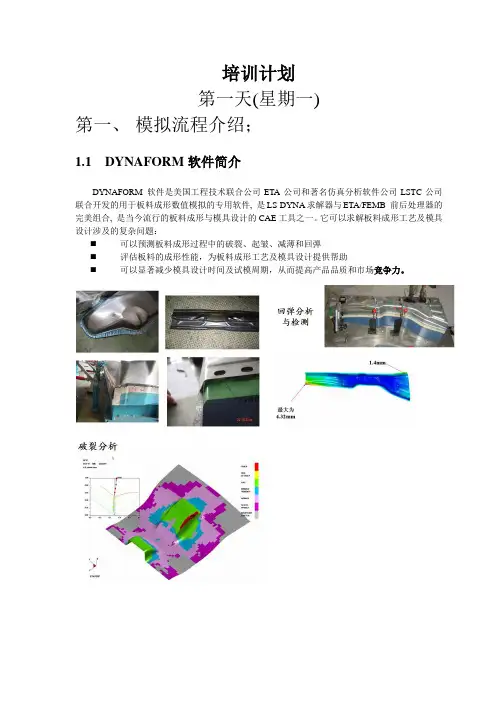

1.1 DYNAFORM软件简介

DYNAFORM 软件是美国工程技术联合公司ETA公司和著名仿真分析软件公司LSTC公司联合开发的用于板料成形数值模拟的专用软件, 是LS-DYNA求解器与ETA/FEMB 前后处理器的完美组合, 是当今流行的板料成形与模具设计的CAE工具之一。

它可以求解板料成形工艺及模具设计涉及的复杂问题:

⏹可以预测板料成形过程中的破裂、起皱、减薄和回弹

⏹评估板料的成形性能,为板料成形工艺及模具设计提供帮助

⏹可以显著减少模具设计时间及试模周期,从而提高产品品质和市场竞争力。

Dynaform模块

在其前处理器(Preprocessor )上可以完成产品仿真模型的生成和输入文件的准备工作。

求解器(LS-DYNA)采用的是世界上最著名的通用显式动力为主、隐式为辅的有限元分析程序,能够真实模拟板料成形中各种复杂问题。

后处理器(Postprocessor)通过CAD技术生成形象的图形输出,可直观地动态显示各种分析结果。

软件应用环境如图1.1所示。

d y n a f o r m分析步骤1. 创建一个新的零件层:l 线或者网格单元不能创建在一个空的数据库中,在定义任何几何模型数据前,用户必须首先定义零件层。

2.一旦导入或者创建了所需的几何模型之后,用户就可以通过工具定义对话框将各个部件定义成相应的工具,比如凹模、凸模、压边圈等;同时,也可以通过板坯定义对话框定义板坯。

在板坯定义对话框中,用户可以一并定义板坯所对应的材料和属性(厚度)。

在定义好工具和板坯之后,用户就可以对工具进行自动定位了。

自动定位后,用户需要定义各个工具的运动曲线。

如果需要定义拉延筋,用户可以通过工具菜单下面的拉延筋命令来进行。

定义好所有的设置参数之后,用户可以在分析菜单下提交计算或者输出DYNA 关键字文件。

计算结束之后,用户可以打开后处理eta/Post进行分析。

计算结束之后,用户可以从计算所在的目录下面导入DYNAIN文件到eta/DYNAFORM中观察板坯的变形情况。

同时也可以将DYNAIN文件应用到回弹计算或者后续的多工序成形模拟。

对于需要修边的零件,用户可以通过工具菜单下面的板坯操作→修边命令来进行。

修边后的板坯,用户可以通过分析菜单的导出新的DYNAIN文件输出。

对于分析结果,用户可以通过后处理软件eta/POST打开计算得到的D3PLOT文件进行详细的分析。

eta/DYNAFORM依据局部坐标系来进行平移、旋转、镜像、复制以及产生点、线和节点。

当选择这些功能时,程序会自动提示用户建立一个由U、V、W方向组成的局部坐标系。

局部坐标系(LCS)对话框将被显示(图2.5.1)。

用户可以创建一个新的局部坐标系或者通过选择GLOBAL(全局坐标),CURRENT LCS(当前坐标),LAST(最后定义的坐标),VIEW DIRECTION (视图方向)等按钮作为当前坐标系。

零件层标识号(PID)。

零件层的名称是一个不大于八个字符的字符串。

目前,用户最多可以在一个数据文件中创建1000个不同的零件层,用户可以继续创建新的零件层,新的零件层将被作为当前零件层,显示在DISPLAY OPTIONS(显示选项)窗口中。