收卷的计算方式

- 格式:doc

- 大小:25.00 KB

- 文档页数:2

应用变频器中心卷绕功能精确控制张力文章链接:中国纺织服装机械网/news/Detail/9910.html纺织生产过程中的半成品或成品,如纱线、布匹需要卷绕在轴或辊上,例如:分批整经机将成片纱卷绕在经轴上;浆纱机和浆染联合机将成片浆过的纱卷绕在织轴上;卷染机和轧卷染色机将布卷绕在收放辊上。

这些设备在卷绕过程中都有一个共性问题,即需要恒张力控制,卷绕直径从最小直径到最大直径,要求纱和布的张力保持不变。

利用变频器或交流伺服的中心卷绕功能可以较好解决卷绕恒张力控制。

常见的卷绕方式有两种,即摩擦卷绕和中心卷绕。

摩擦卷绕的效果受摩擦辊的影响很大,如:分批整经机的经轴卷绕,传统的机构采用摩擦辊卷绕方式,由于摩擦传动易使纱线增加毛羽,影响产品质量,且不利于后道工序生产,特别是在升速和降速过程,影响会更大,也限制了整经机向高速发展。

所以新型的高速整经机多数采用中心卷绕方式。

浆纱机和染浆联合机的织轴卷绕,传统的机构采用机械式无级变速器(PIV)作为中心卷绕方式。

经过长期生产实践,PIV机械故障频繁,维修保养复杂,同时随着无梭织机的发展,要求织轴大卷装,PIV很难满足大卷装织轴恒张力卷绕的要求。

卷染机和轧卷染色机的织物卷绕,传统的卷绕机构较多采用直流电动机控制系统,作为中心卷绕方式,直流控制系统技术成熟,控制方便,能较好地满足生产要求。

但直流电动机有整流子和碳刷,需经常维护,特别在印染企业环境恶劣,直流电动机故障率高,企业不大欢迎。

自从变频器技术问世以来,人们考虑将变频调速技术应用到中心卷绕机构,可以发挥交流电动机固有的优点,结构简单、坚固耐用、经济可靠。

经过多年的实践证明,变频调速技术可以满足中心卷绕的要求,国内外的整经机、浆纱机、卷染机等同类设备已大量采用变频器中心卷绕技术。

在张力控制要求更高的场合,采用交流伺服中心卷绕技术。

经轴卷绕、织轴卷绕、布辊卷绕采用中心卷绕方式,当卷绕直径从小直径向大直径变化时(浆纱机织轴最小卷径为100mm,最大卷径为1000mm;卷染机卷布辊最小卷径为200mm,最大卷径为1500mm)为了使纱或布的表面张力保持不变,必须保证转速的变化与卷径成反比,转矩的变化与卷径成正比,若没有转矩补偿,随着卷径的增大,则纱或布的张力会逐渐减少。

c mmΔ mm材料名称牌号δs/Mpaδ b /Mpaδ5/%0.010.1普通碳素钢Q235216-235373-46125-270.010.18普通碳素钢Q255255-275490-60819-210.020.2低质碳素结构钢40333569190.040.25低质碳素结构钢45353598160.060.4普通低合金结构钢Q345274-343471-51019-210.070.5普通低合金结构钢Q390333-412490-54917-190.10.65合金结构钢20Cr540835100.130.56合金结构钢40Cr78598090.140.5碳素铸钢ZG270-500270500180.160.45可锻铸钢KTZ450-064506(δ3)0.20.32球墨铸铁QT450-1045010(δ5)0.240.2灰铸铁HT150120-1750.270.130.280.10.300.33-0.050.35-0.080.37-0.130.38-0.180.4-0.2D mmδ mm170-15015270-25020460-44040700-68060参数选择Cr12MuVH13刀盘材料应具备强度大、韧性好和硬度高的特点、剪刃性能与制造工艺密切相关,制造性能好、W18Cr4V制造性能好、寿命长的剪刃,必须选用优质材料,精心锻造,合理的热处理、材料选用6CrW2Si ,硬度为56~58 (HRC),硬度为56~58 (HRC) 。

由于取向硅钢表面烧结有无机材料,俗称为玻璃膜,其硬度很高,在硅钢纵剪机组中,选用硬钢纵剪机组中,选用硬质合金,其硬度达到67~70 (HRC) 。

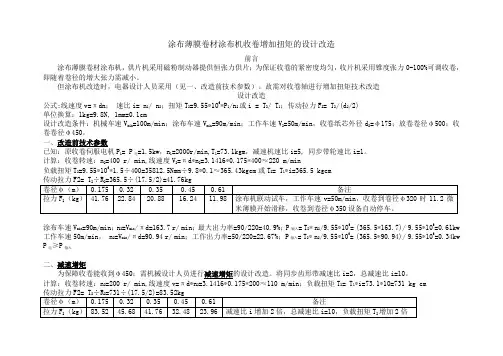

涂布薄膜卷材涂布机收卷增加扭矩的设计改造前言涂布薄膜卷材涂布机,供片机采用磁粉制动器提供恒张力供片;为保证收卷的紧密度均匀,收片机采用锥度张力0-100%可调收卷,即随着卷径的增大张力需减小。

但涂布机改造时,电器设计人员采用(见一、改造前技术参数)。

故需对收卷轴进行增加扭矩技术改造设计改造公式:线速度v=πdn;速比i= n1/ n2;扭矩T2=9.55*106*P1/n2或i = T2/ T1;传动拉力F2= T2/(d2/2)单位换算:1kg=9.8N, 1mm=0.1cm设计改造条件:机械车速V min=100m/min;涂布车速V min=90m/min;工作车速V2=50m/min,收卷纸芯外径d2=φ175;放卷卷径φ500;收卷卷径φ450。

一、改造前技术参数已知:原收卷伺服电机P1= P电=1.5kw,n1=2000r/min,T1=73.1kgm,减速机速比i=5, 同步带轮速比i=1。

计算:收卷转速:n2=400 r/ min,线速度V2=πd*n2=3.1416*0.175*400≈220 m/min负载扭矩T2=9.55*106*1.5÷400=35812.5Nmm÷9.8*0.1≈365.43kgcm或T2= T1*i=365.5 kgcm传动拉力F2= T2÷R2=365.5÷(17.5/2)=41.76kg涂布车速V min=90m/min;n2=V min/πd=163.7 r/ min;最大出力率=90/220=40.9%;P输入= T2* n2/9.55*106= (365.5*163.7)/ 9.55*106=0.61kw 工作车速50m/min, n2=V min/πd=90.94 r/ min;工作出力率=50/220=22.67%;P输入= T2* n2/9.55*106= (365.5*90.94)/ 9.55*106=0.34kw P电≥P输入二、减速增矩为保障收卷能收到φ450;需机械设计人员进行减速增矩的设计改造。

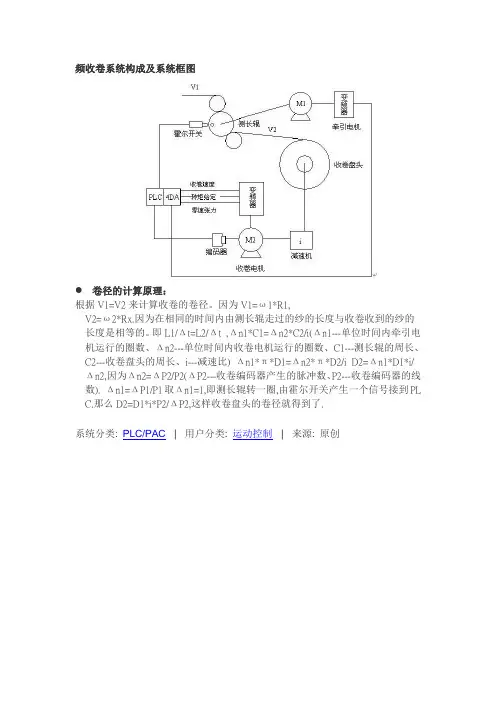

频收卷系统构成及系统框图

卷径的计算原理:

根据V1=V2来计算收卷的卷径。

因为V1=ω1*R1,

V2=ω2*Rx.因为在相同的时间内由测长辊走过的纱的长度与收卷收到的纱的长度是相等的。

即L1/Δt=L2/Δt ,Δn1*C1=Δn2*C2/i(Δn1---单位时间内牵引电机运行的圈数、Δn2---单位时间内收卷电机运行的圈数、C1---测长辊的周长、C2---收卷盘头的周长、i---减速比) Δn1*π*D1=Δn2*π*D2/i D2=Δn1*D1*i/Δn2,因为Δn2=ΔP2/P2(ΔP2---收卷编码器产生的脉冲数、P2---收卷编码器的线数). Δn1=ΔP1/P1取Δn1=1,即测长辊转一圈,由霍尔开关产生一个信号接到PL C.那么D2=D1*i*P2/ΔP2,这样收卷盘头的卷径就得到了.

系统分类: PLC/PAC | 用户分类: 运动控制 | 来源: 原创。

直流调速器卷取张力控制原理卷取张力控制原理卷取机的卷取张力由卷取电动机产生。

电动机力矩为: 式中Km——比例系数,常数∮——磁通量; I枢——电动机电枢电流。

卷取张力T与电动机力矩的关系为:式中 D——带卷直径。

带卷速度为:式中行电——电动机的转速; i——电动机至卷筒的速比。

将式2-2、式2-4代入式2-3得:电动机电枢电势E为:或式中K。

——比例系数,常数;∮——磁通量;n电——电动机转数。

将式2-6代入式2-5则得:其中:欲使詈=常数,若E不变,口亦不变,则张力T与电动机电枢电流k成正比。

换言之,在保持线速度钞不变的条件下,一定的电枢电流珠表示一定的卷取张力T。

张力控制的实质在于,若卷取线速度不变,采用电流调整器使电枢电流保持恒定,就可以保持张力恒定。

怎样才能保持卷取线速度不变呢?由于卷取线速度口与带卷直径和带卷转速的乘积Dn成正比,欲使口不变,随着卷径D的变化,带卷转速必须相应变化。

一般采用电势调整器调节电动机的磁通量①,以改变电动机转速,使卷取线速度保持不变,这就是卷取机的速度调节。

卷取机的速度调节除了补偿卷径变化外,还应包括根据工艺要求,对机组速度进行调整。

一般来说机组速度的调节,可采用改变电压(降压)的方法,从基数咒基往下调;而卷径变小时,调速则采用改变激磁(弱磁)的方法,从基速孢基往上调。

这样就可必最大机组速度'Ornax和最大卷径D。

诅x时的转速为基速挖基。

因此,调激磁的调速范围应保证满足下式:式中 nrtmx、咒基——分别为卷筒的最大转速、基速;D、d——分别为带卷的外径、内径。

综上所述,电枢电流j枢与卷取张力T成比例;磁通量①与卷径D成比例。

在电器上采用电流调节器和电势调节器来实现恒张力控制。

上述电势电流复合张力调节系统,用改变磁通的方法来适应卷径的变化,以保证卷取线速度,从而实现恒张力控制。

卷取机处于弱磁条件下土作,不能充分利用电动机力矩;由于电动机磁通的调速范围往往受到限制,不能满足卷径比的要求,在此情况下不得不增加电动机容量。

MD330恒线速度控制模式收卷典型应⽤MD330恒线恒线速度控制模式速度控制模式速度控制模式收收卷典型应⽤⼀. 闭环速度闭环速度控制控制控制模式简介模式简介MD330参数设置及调试需要《MD330张⼒控制专⽤变频器⽤户⼿册》与《MD320⽤户⼿册》结合使⽤。

前者仅介绍与卷曲张⼒控制有关的部分,其他的基本功能请参考后者来设置。

当张⼒控制模式选为⽆效(FH-00=0)时,变频器的功能与MD320完全相同。

MD330⽤于卷曲控制,可以⾃动计算卷径,在卷径变化时仍能够获得恒张⼒效果。

在没有卷径变化的场合实现恒转矩控制,建议使⽤MD320或MD380变频器。

选⽤张⼒控制模式后,变频器的输出频率和转矩由张⼒控制功能⾃动产⽣,F0组中频率源的选择将不起作⽤。

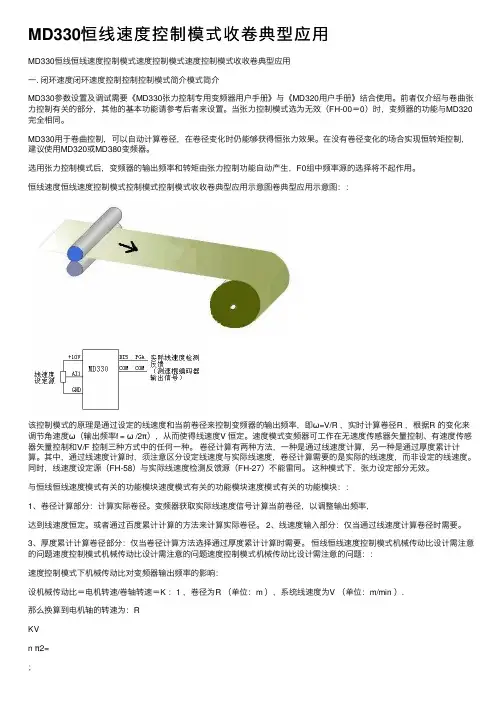

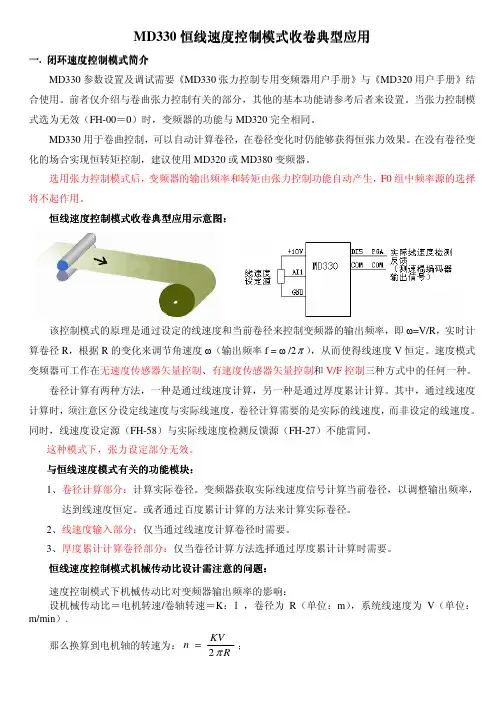

恒线速度恒线速度控制模式控制模式控制模式收收卷典型应⽤⽰意图卷典型应⽤⽰意图::该控制模式的原理是通过设定的线速度和当前卷径来控制变频器的输出频率,即ω=V/R ,实时计算卷径R ,根据R 的变化来调节⾓速度ω(输出频率f = ω /2π),从⽽使得线速度V 恒定。

速度模式变频器可⼯作在⽆速度传感器⽮量控制、有速度传感器⽮量控制和V/F 控制三种⽅式中的任何⼀种。

卷径计算有两种⽅法,⼀种是通过线速度计算,另⼀种是通过厚度累计计算。

其中,通过线速度计算时,须注意区分设定线速度与实际线速度,卷径计算需要的是实际的线速度,⽽⾮设定的线速度。

同时,线速度设定源(FH-58)与实际线速度检测反馈源(FH-27)不能雷同。

这种模式下,张⼒设定部分⽆效。

与恒线恒线速度模式有关的功能模块速度模式有关的功能模块速度模式有关的功能模块::1、卷径计算部分:计算实际卷径。

变频器获取实际线速度信号计算当前卷径,以调整输出频率,达到线速度恒定。

或者通过百度累计计算的⽅法来计算实际卷径。

2、线速度输⼊部分:仅当通过线速度计算卷径时需要。

3、厚度累计计算卷径部分:仅当卷径计算⽅法选择通过厚度累计计算时需要。

MD330恒线恒线速度控制模式速度控制模式速度控制模式收收卷典型应用一. 闭环速度闭环速度控制控制控制模式简介模式简介MD330参数设置及调试需要《MD330张力控制专用变频器用户手册》与《MD320用户手册》结合使用。

前者仅介绍与卷曲张力控制有关的部分,其他的基本功能请参考后者来设置。

当张力控制模式选为无效(FH-00=0)时,变频器的功能与MD320完全相同。

MD330用于卷曲控制,可以自动计算卷径,在卷径变化时仍能够获得恒张力效果。

在没有卷径变化的场合实现恒转矩控制,建议使用MD320或MD380变频器。

选用张力控制模式后,变频器的输出频率和转矩由张力控制功能自动产生,F0组中频率源的选择将不起作用。

恒线速度恒线速度控制模式控制模式控制模式收收卷典型应用示意图卷典型应用示意图::该控制模式的原理是通过设定的线速度和当前卷径来控制变频器的输出频率,即ω=V/R ,实时计算卷径R ,根据R 的变化来调节角速度ω(输出频率f = ω /2π),从而使得线速度V 恒定。

速度模式变频器可工作在无速度传感器矢量控制、有速度传感器矢量控制和V/F 控制三种方式中的任何一种。

卷径计算有两种方法,一种是通过线速度计算,另一种是通过厚度累计计算。

其中,通过线速度计算时,须注意区分设定线速度与实际线速度,卷径计算需要的是实际的线速度,而非设定的线速度。

同时,线速度设定源(FH-58)与实际线速度检测反馈源(FH-27)不能雷同。

这种模式下,张力设定部分无效。

与恒线恒线速度模式有关的功能模块速度模式有关的功能模块速度模式有关的功能模块::1、卷径计算部分:计算实际卷径。

变频器获取实际线速度信号计算当前卷径,以调整输出频率,达到线速度恒定。

或者通过百度累计计算的方法来计算实际卷径。

2、线速度输入部分:仅当通过线速度计算卷径时需要。

3、厚度累计计算卷径部分:仅当卷径计算方法选择通过厚度累计计算时需要。

恒线恒线速度控制模式机械传动比设计需注意的问题速度控制模式机械传动比设计需注意的问题速度控制模式机械传动比设计需注意的问题::速度控制模式下机械传动比对变频器输出频率的影响:设机械传动比=电机转速/卷轴转速=K :1 ,卷径为R (单位:m ),系统线速度为V (单位:m/min ).那么换算到电机轴的转速为:RKVn π2=;变频器输出频率为:)1(120)1(60s R pKVs pn f −=−=π(式中p 为电机极对数,s 为转差率)由此可见,当系统工作在一定线速度时,由于收卷直径的不断增大,输出频率肯定是随着卷径的增大而减小的,甚至有可能减到0的时候,至于能否、何时减到0,则由上式决定。

收卷作业指导书一、任务背景随着学期的结束,学生们需要完成各科目的收卷作业。

为了确保学生们能够准确、规范地完成作业,提供一份收卷作业指导书是非常必要的。

本指导书旨在为学生们提供详细的作业要求和指导,帮助他们顺利完成收卷作业。

二、作业要求1. 格式要求:- 纸张规格:A4纸- 字体:宋体- 字号:小四- 行距:1.5倍- 页边距:上下左右各2.5厘米2. 内容要求:- 作业封面:包括学生姓名、班级、科目、作业名称、完成日期等信息- 题目:清晰、准确地写出题目,字迹工整- 解答过程:详细、逻辑清晰地展示解题过程,可使用图表、公式等辅助说明- 结论:简明扼要地总结出解答结果- 作业顺序:按照题目顺序依次完成,不跳题、不漏题- 作业内容:严禁抄袭,确保独立完成,如有引用他人观点或资料,需注明出处3. 时间要求:- 作业完成日期:请按照班级统一要求完成作业- 作业提交:请按照学校或老师的要求,按时将作业提交给指定人员三、作业指导1. 题目理解:在开始解答题目之前,仔细阅读题目要求,确保理解题目的意思和要求。

如果有不明确的地方,可以向老师或同学请教,确保对题目有清晰的理解。

2. 解答过程:- 在纸上列出解题步骤,确保逻辑清晰、有条理- 如涉及计算,请按照正确的计算方法进行,注意计算过程的准确性- 如使用图表、公式等辅助说明,请确保清晰可读,标注清楚所使用的符号和单位3. 结论撰写:- 结论应简明扼要地总结出解答结果,确保准确性- 如有需要,可以对结论进行进一步分析和解释,以展示对问题的深入理解4. 校对作业:- 在完成作业后,务必进行仔细的校对,确保没有错别字和语法错误- 检查作业的完整性,确保没有遗漏任何题目或解答过程四、作业提交1. 作业封面:- 在作业封面上填写学生姓名、班级、科目、作业名称、完成日期等信息 - 确保封面信息的准确性和完整性2. 作业整理:- 将作业按照题目顺序整理好,确保作业的顺序和完整性- 可以使用订书机或文件夹等方式整理作业,确保作业的整洁和完好3. 作业提交:- 按照学校或老师的要求,将作业提交给指定人员- 确保作业的提交时间准确无误,避免迟交或漏交五、注意事项1. 独立完成:- 作业应由学生独立完成,严禁抄袭或作弊行为- 如有引用他人观点或资料,需注明出处,避免侵权行为2. 作业质量:- 作业应保持字迹工整、内容准确、逻辑清晰- 如有需要,可以使用图表、公式等辅助说明,但要确保清晰可读3. 时间管理:- 合理安排时间,确保按时完成作业- 如遇到困难或问题,及时向老师或同学请教,避免拖延和焦虑六、总结本收卷作业指导书旨在为学生们提供详细的作业要求和指导,帮助他们顺利完成收卷作业。

自动张力控制变频收卷特点讲解

1、张力控制器使用先进的控制算法:卷径的递归运算;空心卷径激活时张力的线性递加;张力锥度计算公式的应用;转矩补偿的动态调整等等。

2、卷径的实时计算,精确度高,保证收卷电机输出转矩的平滑性能好。

并且在计算卷径时加入了卷径的递归运算,在操作失误的时候,能自己纠正卷径到正确的数值。

3、张力设定在人机上设定,人性化的操作。

4、因为收卷装置的转动惯量是很大的,卷径由小变大时。

如果操作人员进行加速、减速、停车、再激活时很容易造成爆纱和松纱的现象,将直接导致纱的质量。

而进行了变频收卷的改造后,在上述各种情况下,收卷都很稳定,张力始终恒定。

而且经过PLC的处理,在特定的动态过程,加入一些动态的调整措施,使得收卷的性能更好。

5、在传统机械传动收卷的基础上改造成变频收卷,简便而且造价低,基本上不需对原有机械进行改造。

改造周期小,基本上两三天就能安装调试完成。

6、克服了机械收卷对机械磨损的弊端,延长机械的使用寿命,方便维护设备。

重卷线收卷机卷径和张力计算作者:陈忠坤来源:《科学与财富》2018年第25期摘要:以福欣特殊钢重卷线为例,介绍了收卷机的卷径计算和收卷机张力计算。

该方法对冷轧重卷线收卷机的设计的有很好的参考价值。

关键词:收卷机;重卷;收卷卷径;收卷张力0.引言:福欣特殊钢重卷机组是冷轧产品的重要一道工序,用于将厚度1.3mm—10.0mm的钢卷进行重卷,检查,分卷,裁切头尾等功能。

可实现2.0mm和8.0mm的钢卷进行修边。

以西门子的设备和控制系统为主。

产线的张力控制设备有:开卷机;整平机;张力送料轮;修边机;张力机;收卷机。

而收卷机是其中最重要的张力控制设备之一,收卷机能否正常工作以及收卷效果的好坏直接关系产品的质量和安全生产。

本文特别介绍了收卷机的卷径计算和张力计算。

1. 卷径的测量和计算收卷机卷径是收卷机张力控制中非常重要的参数。

卷径计算的收卷机的核心,张力、电流、速度也与卷径有密切关系。

所以卷径直接影响着控制系统稳定性。

主要因为在收卷过程中随着钢卷直径不断发生改变,造成收卷机转速不断发生变化,导致马达电流、功率改变。

而且由于钢卷直径不断发生变化,造成系统转动惯量的变化。

为了达到动态控制收卷机张力的目的,必须要得到实时准确的收卷机卷径数值。

因此有必要探讨准确的实时卷径获取问题。

1.1 激光侦测直径采用德国SICK 中量程激光测距传感器,可实时检测钢卷的直径。

激光工作时,先由激光二极管对准目标发射激光脉冲。

经目标反射后激光向各方向散射。

部分散射光返回到传感器接收器,被光学系统接收后成像到雪崩光电二极管上。

雪崩光电二极管是一种内部具有放大功能的光学传感器,因此它能检测极其微弱的光信号。

记录并处理从光脉冲发出到返回被接收所经历的时间,即可测定目标距离。

激光测距安装方便,成本低。

但是传感器由于对光源和粉尘很敏感,通过实践发现不适用于冷轧厂的工作环境。

最终将该方法进行了排除。

1.2 限位开关测算卷径在现场的收卷机的主轴空卷而且膨胀最大的时候,卷筒卷径为610mm。

收卷直径计算

精品资料

频收卷系统构成及系统框图

卷径的计算原理:

根据V1=V2来计算收卷的卷径。

因为V1=ω1*R1,

V2=ω2*Rx.因为在相同的时间内由测长辊走过的纱的长度与收卷收到的纱的长度是相等的。

即L1/Δt=L2/Δt ,Δn1*C1=Δn2*C2/i(Δn1---单位时间内牵引电机运行的圈数、Δn2---单位时间内收卷电机运行的圈数、C1---测长辊的周长、C 2---收卷盘头的周长、i---减速比) Δn1*π*D1=Δn2*π*D2/i D2=Δn1*D1*i/Δn2,因为Δn2=ΔP2/P2(ΔP2---收卷编码器产生的脉冲数、P2---收卷编码器的线数). Δn1 =ΔP1/P1取Δn1=1,即测长辊转一圈,由霍尔开关产生一个信号接到PLC.那么D2 =D1*i*P2/ΔP2,这样收卷盘头的卷径就得到了.

系统分类: PLC/PAC | 用户分类: 运动控制 | 来源: 原创

仅供学习与交流,如有侵权请联系网站删除谢谢2。

40w力矩电机收卷重量

40W力矩电机是一种功率为40瓦特的电机,它具有一定的扭矩

输出能力。

收卷重量是指电机在卷取过程中所能承受的最大重量。

首先,要明确的是,40W力矩电机的扭矩输出能力并不能直接

决定其收卷重量。

收卷重量还受到其他因素的影响,如卷筒直径、

卷取速度、卷取方式等。

在实际应用中,计算电机的收卷重量需要考虑以下几个因素:

1. 力矩输出能力:40W力矩电机的扭矩输出能力可以用来推算

其最大可承受的收卷重量。

根据力矩的定义,扭矩(T)等于力(F)乘以力臂(r)。

因此,可以通过将40W转换为扭矩单位(Nm)并结

合电机的转速来计算扭矩输出能力。

2. 卷筒直径:卷筒直径也会影响电机的收卷重量。

较大的卷筒

直径可以提供更大的卷绕半径,从而减小卷绕对电机的扭矩需求。

因此,较大的卷筒直径可以增加电机的收卷重量。

3. 卷取速度:卷取速度也会对电机的收卷重量产生影响。

较快

的卷取速度意味着电机需要更大的扭矩来卷取相同的重量。

因此,

较慢的卷取速度可以增加电机的收卷重量。

4. 卷取方式:不同的卷取方式也会对电机的收卷重量产生影响。

例如,采用滑动卷取方式时,电机需要承受较大的摩擦力,因此其

收卷重量会相应减小。

综上所述,40W力矩电机的收卷重量是一个复杂的问题,需要

综合考虑多个因素。

在实际应用中,可以根据具体情况进行计算和测试,以确定电机的收卷重量。

收卷自动纠偏算法一、引言收卷是印刷和纸张加工领域中常见的工艺步骤之一,用于将卷筒纸或大幅面纸张卷成较小的卷筒或卷轴。

然而,在收卷过程中,由于纸张本身的特性和机械设备的限制,往往会导致纸张出现偏移、皱折等问题,影响产品的质量。

为了解决这一问题,科学家们提出了收卷自动纠偏算法。

二、问题描述收卷过程中可能出现的问题主要有两个方面:纸张偏移和纸张皱折。

1. 纸张偏移:由于纸张在收卷过程中的不均匀受力,纸张容易发生偏移现象,即纸张在收卷过程中不沿中心线均匀卷取,造成纸张的边缘不平整。

2. 纸张皱折:由于纸张在收卷过程中的受力过大或过快,容易导致纸张产生皱折现象,即纸张表面出现波浪状凹凸不平的情况。

三、自动纠偏算法原理收卷自动纠偏算法通过对纸张的运动轨迹进行实时监测和分析,结合控制系统的调整,实现纸张自动纠偏。

其主要原理如下:1. 传感器监测:在收卷机的适当位置安装传感器,用于监测纸张的位置和状态。

常用的传感器包括光电传感器、红外线传感器等。

2. 数据采集:传感器通过采集纸张的位置、速度等数据,并传输给控制系统,实现对纸张状态的实时监测。

3. 算法分析:控制系统接收到传感器采集的数据后,通过算法对纸张的运动轨迹进行分析。

常见的算法包括最小二乘法、滤波算法等。

4. 控制调整:根据算法分析的结果,控制系统对收卷机的工作参数进行调整,包括辊筒转速、张力控制等。

通过调整这些参数,实现对纸张偏移和皱折的自动纠正。

5. 反馈控制:控制系统不断对纸张状态进行监测和调整,形成一个闭环控制系统。

通过反馈控制,实现对纸张收卷过程中的偏移和皱折进行实时纠正。

四、算法优化为了提高收卷自动纠偏算法的效果,科学家们进行了一系列的优化工作,主要包括以下几个方面:1. 传感器优化:选择合适的传感器类型和位置,以确保对纸张状态的准确监测。

2. 数据处理:采用有效的数据处理方法,如滤波、降噪等,提高数据的可靠性和准确性。

3. 算法改进:改进算法的计算模型和参数设置,提高对纸张运动轨迹的分析准确度。

1 长度齿轮系数的计算

设编码器的脉冲数为P,电机到牵引辊的减速比为n,牵引辊周长为C(mm).

长度齿轮系数=C/(P*n).

2 收卷磁粉张力的计算

设张力设定(%)为F,收卷直径(mm)为D, 收卷最大直径(mm)为D1,锥度计算量为Z,

磁粉张力系数为a, 磁粉张力偏置为b, 磁粉输出(0--32000) 为T.

T=(a*F*Z*D/D1+b)*320

3 滑差轴压力的计算

设滑差压力设定(%)为F, 收卷直径(mm)为D, 收卷最大直径(mm)为D1,锥度计算量为Z,

滑差力矩系数为a, 滑差力矩偏置为b, 滑差系数为k, 滑差输出(0--32000) 为T.

T=k*(a*F*Z*D/D1+b)*320

通过调节滑差系数为k来改变滑差轴的打滑张力.

4 表面压力的计算

设表面压力设定(MPa)为P0, 表面压力增量系数为k, 收卷直径(mm)为D, 收卷最大直径(mm)为D1, 收卷最小直径(mm)为D2, 最大压力为0.6MPa, 表面压力输出(0--32000) 为P.

P= (P0+k*(D-- D2)*(0.6-- P0)/( D1—D2))*53333

5 通过角度传感器计算收卷直径

设角度传感直径1(mm)为D1, 角度传感电压1(V) 为V1, 角度传感直径2(mm)为D2,

角度传感电压2(V) 为V2, 角度传感电压显示(V)为V, 收卷直径(mm)为D.

D=(D2—D1)*(V2—V1)*V

调试时把收卷臂摆到最小直径处,设定这时的D1和V1,再把收卷臂摆到最大直径处, 设定这时的D2和V2.程序就可根据角度传感电压显示V计算收卷直径.。