螺纹联接与传动

- 格式:doc

- 大小:521.50 KB

- 文档页数:12

螺纹连接与传动第九章螺纹联接和螺纹传动机器是零部件通过联接实现的有机组合体。

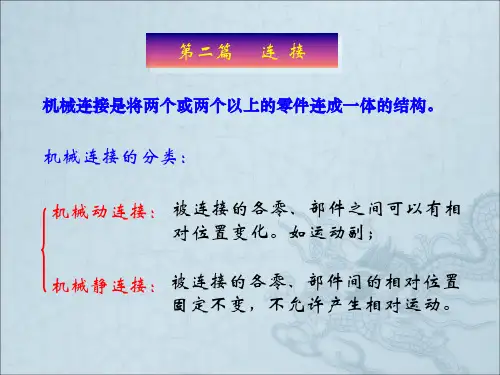

在机械中,联接是指为实现某种功能,使两个或两个以上的零件相互接触,并以某种方式保证一定的位置关系。

如果被联接件间相互位置固定,不能作相对运动,称为静联接,能作相对运动的那么称为动联接〔如铰链等〕。

习惯上,机械设计中的联接通常指的是静联接,简称联接。

联接的方法很多,有些联接需要专门的联接件,如箱体与箱盖的螺纹联接,轴与轴上零件〔如齿轮、带轮〕的键联接。

联接件又称紧固件,常见的有螺栓、螺母、键、销等;有些联接那么不需要专门的联接件。

§9—1机械制造中的常用螺纹一、螺纹的形成将一直角三角形绕在直径为d2的圆柱外表上,使三角形底边ab与圆柱体的底边重合,那么三角形的斜边在圆柱体外表形成一条螺旋线。

三角形的斜边与底边的夹角λ,称为螺旋线升角。

假设取一平面图形,使其平面始终通过圆柱体的轴线并沿着螺旋线运动,那么这平面图形在空间形成一个螺旋形体,称为螺纹。

ψπd2根据平面图形的形状,螺纹可分为三角形、矩形、梯形和锯齿形螺纹等〔见教材图9—2〕。

根据螺旋线的绕行方向,可分为左旋螺纹和右旋螺纹〔见教材图9—3〕,规定将螺纹直立时螺旋线向右上升为右旋螺纹,向左上升为左旋螺纹。

机械制造中一般采用右旋螺纹,有特殊要求时,才采用左旋螺纹。

根据螺旋线的数目,可分为单线螺纹和等距排列的多线螺纹〔见教材图9—4〕。

为了制造方便,螺纹一般不超过4线。

S二、螺纹的主要参数要区分不同的螺纹,就要掌握说明螺纹特点的一些参数。

以广泛应用的圆柱普通螺纹为例,螺纹的主要参数如下:(1)大径d〔外径〕〔D〕——与外螺纹牙顶相重合的假想圆柱面直径——亦称公称直径(2)小径〔内径〕d1(D1)——与外螺纹牙底相重合的假想圆柱面直径,在强度计算中作危险剖面的计算直径(3)中径d2——在轴向剖面内牙厚与牙间宽相等处的假想圆柱面的直径,近似等于螺纹的平均直径 d2≈0.5(d+d1)(4)螺距P——相邻两牙在中径圆柱面的母线上对应两点间dd2d1的轴向距离(5) 导程〔S〕——同一螺旋线上相邻两牙在中径圆柱面的母线上的对应两点间的轴向距离 (6) 线数n——螺纹螺旋线数目,一般为便于制造n≤4;螺距、导程、线数之间关系:L=nP (7) 螺旋升角ψ——在中径圆柱面上螺旋线的切线与垂直于螺旋线轴线的平面的夹角。

05机械设计作业_螺纹连接和螺旋传动一、螺纹连接1.螺纹连接的概念螺纹连接是一种常用的机械连接方式,通过螺纹的相互螺合实现零件的固定和连接。

螺纹连接的主要特点是具有较强的可拆卸性,方便零件的拆卸和装配。

同时,螺纹连接还具有较高的连接强度和刚度,使得连接的零件能够承受一定的拉力和扭矩。

2.螺纹连接的类型螺纹连接主要分为内螺纹和外螺纹两种类型。

内螺纹一般为鞘形结构,用于接收外螺纹的螺纹连接。

外螺纹一般为柱形结构,用于与内螺纹相互螺合,实现连接和固定。

3.螺纹连接的应用螺纹连接广泛应用于机械设计中,特别是需要拆卸和装配的部件。

常见的应用包括螺纹连接螺杆和螺母、螺纹连接法兰和轴等。

4.螺纹连接的设计考虑因素螺纹连接的设计需要考虑以下因素:•强度和刚度:螺纹连接需要能够承受一定的拉力和扭矩,因此需要根据实际应用情况选择适当的螺纹尺寸和材料。

•可靠性:螺纹连接应设计为可靠的连接方式,即使在受到外部力的作用下也不易松动或脱落。

•拆卸性:螺纹连接需要方便零件的拆卸和装配,因此需要选择适当的螺纹类型和松紧方式。

•密封性:螺纹连接需要具有一定的密封性能,特别是在液压和气动系统中应用时,需要防止泄漏。

•耐磨性:螺纹连接需要具有一定的耐磨性能,特别是在高频率的拧紧和松开过程中。

二.螺旋传动1螺旋传动的概念螺旋传动是一种常用的动力传递方式,通过螺旋副的互相啮合传递动力。

螺旋传动的主要特点是具有较高的传递效率和承载能力,适用于大功率传动和重载工作。

2.螺旋传动的类型螺旋传动主要分为螺旋圆柱齿轮传动和螺旋锥齿轮传动两种类型。

螺旋圆柱齿轮传动适用于轴平行的传动,螺旋锥齿轮传动适用于轴倾斜或交叉的传动。

3.螺旋传动的优点螺旋传动相比其他传动方式具有以下优点:•传递效率高:螺旋传动具有较高的传递效率,一般可达到90%以上,适用于大功率传动。

•承载能力大:螺旋传动的螺旋副结构紧凑,齿轮之间的啮合面积大,能够承受较大的载荷。

•平稳运行:螺旋传动的齿轮啮合面积大,传动过程中啮合点多,运转平稳,减少振动和噪声。

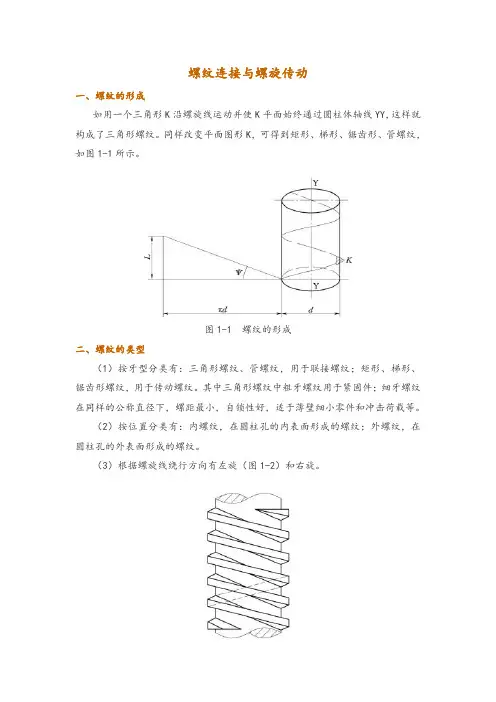

螺纹连接与螺旋传动一、螺纹的形成如用一个三角形K沿螺旋线运动并使K平面始终通过圆柱体轴线YY,这样就构成了三角形螺纹。

同样改变平面图形K,可得到矩形、梯形、锯齿形、管螺纹,如图1-1所示。

图1-1 螺纹的形成二、螺纹的类型(1)按牙型分类有:三角形螺纹、管螺纹,用于联接螺纹;矩形、梯形、锯齿形螺纹,用于传动螺纹。

其中三角形螺纹中粗牙螺纹用于紧固件;细牙螺纹在同样的公称直径下,螺距最小,自锁性好,适于薄壁细小零件和冲击荷载等。

(2)按位置分类有:内螺纹,在圆柱孔的内表面形成的螺纹;外螺纹,在圆柱孔的外表面形成的螺纹。

(3)根据螺旋线绕行方向有左旋(图1-2)和右旋。

(4)根据螺旋线头数:单头螺纹(n=1),用于连接;双头螺纹(n=2),一般用于连接两个连接件,如图1-2所示;多线螺纹(n≥2),用于传动。

三、螺纹的主要参数现以圆柱普通螺纹的外螺纹为例说明螺纹的主要几何参数,如图1-3所示:(1)大径d——螺纹的最大直径,即与螺纹牙顶相重合的假想圆柱面的直径,在标准中定为公称直径。

(2)小径d1——螺纹的最小直径,即与螺纹牙底相重合的假想圆柱面的直径,在强度计算中常作为螺杆危险截面的计算直径。

(3)中径d2——通过螺纹向截面内牙型上的沟槽和突起宽度相等处的假想圆柱面的直径,近似于螺纹的平均直径,d2≈(d+d1)/2。

中径是确定螺纹几何参数和配合性质的直径。

(4)线数n——螺纹的螺旋线数目。

沿一根螺旋线形成的螺纹称为单线螺纹;沿两根以上的等距螺旋线形成螺纹称为多线螺纹。

常用的联接螺纹要求自锁性,故多用单线螺纹;传动螺纹要求传动效率高,故多用双线或单线螺纹。

为了便于制造,一般用螺纹线数n≤4。

(5)螺距P——螺纹相邻两个牙形上对应点间的距离。

(6)导程S——螺纹上任一点沿同一条螺旋线旋转一周所移动的轴相距离。

单线螺纹S=P;多线螺纹S=nP。

(7)螺纹升角φ——螺旋线的切线与垂直于螺纹轴线的平面间的夹角。

机械设计螺纹连接和螺旋传动机械设计中,螺纹连接和螺旋传动是两个重要的概念。

螺纹连接是一种常用的连接方式,它通过两个具有相应形状的螺纹部件之间的干涉来实现连接。

而螺旋传动是一种通过螺旋线的运动将动力传递给被传动部件的传动方式。

本文将详细介绍螺纹连接和螺旋传动的相关原理和应用。

首先,我们来介绍螺纹连接。

螺纹连接是一种通过螺纹配合进行部件连接的方式,它通常应用于需要拆卸和装配的场合。

螺纹连接具有牢固、可靠的特点,适用于承受较大的静载和动载。

螺纹连接的形状常见的有三种,分别是内螺纹、外螺纹和端面螺纹。

内螺纹通常用来连接具有外螺纹的部件,而外螺纹则用来连接具有内螺纹的部件。

而端面螺纹则是通过两个相互搭配的端面螺纹实现连接。

螺纹连接的设计需要考虑螺纹的参数,例如螺距、螺纹角等。

螺距是螺纹螺旋线上两个螺纹间的距离,它决定了螺纹连接的牢固性。

螺纹角则是螺纹线与轴线之间的夹角,它决定了螺纹连接的强度。

在进行螺纹连接设计时,还需要考虑螺纹的型号、螺纹材料、螺纹的承载能力等因素。

螺纹连接的应用非常广泛,例如机械设备、汽车、航空航天等领域。

在机械设备中,螺纹连接常见的应用有螺纹紧固螺钉、螺母、螺栓等。

它们通过与螺纹孔进行配合,实现部件的连接和固定。

而在汽车领域,螺纹连接常见的应用有汽车发动机的缸盖螺栓、曲轴螺栓等。

这些螺栓通过与其他部件的螺纹孔进行配合,实现汽车发动机的固定和传动。

在航空领域,螺纹连接也广泛应用于航空发动机、飞机机身等部位,用来连接和固定各种部件。

接下来,我们来介绍螺旋传动。

螺旋传动是一种通过螺旋线的运动将动力传递给被传动部件的传动方式。

它通过螺旋线的齿轮螺纹间的啮合来实现动力传递。

螺旋传动具有传递力矩大、传动平稳等特点,适用于承受大传动功率和转矩的场合。

螺旋传动有两种常见类型,分别是螺旋锥齿轮传动和螺旋直齿轮传动。

螺旋锥齿轮传动通过螺旋线的圆锥面齿轮间的啮合来实现动力传递。

它具有传递力矩大、传动平稳等特点,常用于剪切力较大的机械设备中,例如磨床、车床等。

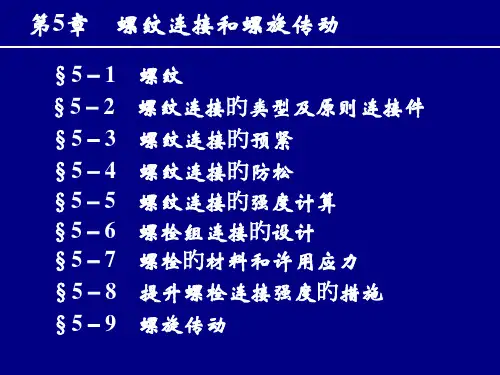

第七章 螺纹联接与传动(一)教学要求:掌握螺纹和螺纹联接的基本知识、螺栓组联接的结构设计原则和受力分析;掌握单个螺栓联接的强度计算理论和方法,以及螺纹联接的预紧与防松措施;熟练掌握提高螺纹联接强度的各种措施。

(二)重点难点:1、掌握单个螺栓联接的强度计算理论和方法2、掌握螺纹联接的预紧与防松措施(三)教学手段与方式:课堂讲授,实物模型、课件演示、课堂练习(四)建议学时:6(五)教学内容:由于使用、结构、制造、装配、运输等原因,机器中有相当多的零件需要彼此联接。

联接分为:⎩⎨⎧—运动副。

—形式做相互运动的动联接:能按一定运动运动。

相互固定,不能做相互静联接:被联接件之间本课程所讲“联接”通常主要是指“静联接”。

联接的类型:⎪⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎪⎨⎧⎪⎪⎩⎪⎪⎨⎧⎪⎩⎪⎨⎧往失效。

结构是粘接的。

热时往—如飞机机翼的蜂窝状—粘接——焊接劳强度。

于提高疲就停止扩展,所以有利—裂纹遇到铆钉孔后,—铆接不可拆联接—介于两者之间—过盈联接轮毂联接)弹性环联接等(常用与用与轮毂联接)键、花键、销联接(常螺纹联接可拆联接可拆联接:是指联接拆开时,不破坏联接中的零件。

重新安装后,可以继续使用。

不可拆联接:是指拆开时,要破坏联接中的零件,不能继续使用的联接。

本章主要讨论螺纹联接的构造,计算和设计。

第一节 螺纹连接的基本知识一、 螺纹的主要参数 螺纹分为⎩⎨⎧内螺纹外螺纹 分为⎩⎨⎧圆锥螺纹圆柱螺纹等λ主要参数有:⎪⎪⎪⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎪⎪⎪⎨⎧==22211 tg 10n .9nP S S .8P.7h .6.5.4d D .3d D.2d D .1d nP πλλ螺纹升角螺纹头数导程螺距—接触面的径向高度—工作高度牙型斜角β牙型角α。

是理想直径。

—其上牙厚=牙间宽度—)(或中经—作为危险截面的直径—)(或小经—作为公称直径—)(或大经二、 常用的螺纹 按用途不同分为⎩⎨⎧高传动螺纹:要求效率好联接螺纹;要求自锁性η按牙型不同分为:注:目前:除了矩形螺纹尚无标准以外,其它三种均已标准化。

使用时,可查阅标准。

第二节 螺纹联接的基本类型及其预紧和防松一、 主要联接形式实现螺纹联接,通常有两种方式:① 在被联接件上直接做出,内、外螺纹,把两个被联接件直接拧在一起。

② 是利用具有,内、外螺纹的辅助零件(螺纹紧固件)来实现。

对于第二种方式,根据辅助零件的不同可以分为四种基本类型:(⎪⎪⎪⎩⎪⎪⎪⎨⎧⎩⎨⎧紧固螺钉联接:螺钉联接:用见教材)它们的结构、特点、应双头螺柱:栓)铰制孔用螺栓(受剪螺螺栓)—工作中只受拉(受拉—普通螺栓螺栓联接 注意:⎪⎪⎪⎩⎪⎪⎪⎨⎧寸到商店买即可。

对使用者,选好规格尺标准制造。

,有专门的厂家按国家螺纹紧固件都是标准件各形式的应用场合。

区别。

(结构和受载)注意:两种“螺栓”的适)求会选用。

(选的要合掌握:结构、特点、要 .4.3.2.1二 、螺纹联接的拧紧 拧紧的目的:⎩⎨⎧提高螺栓的疲劳强度。

增强联接的刚性,还可防松,保证紧密性.2 .1根据装配时是否拧紧分为⎩⎨⎧紧,不收力。

—工作之前安装时不拧—松螺栓联接:紧,各零件就已受力。

—工作之前安装时就拧—紧螺栓联接:多数情况下,螺纹联接在装配时需要拧紧,称为“预紧”。

预紧使联接中的零件受到的力,称为“预紧力”。

预紧力的大小会影响联接的可靠性,强度和密封性。

所以对重要的联接应控制预紧力。

预紧力的控制通常是通过控制拧紧时所施加的拧紧力矩来实现的。

拧紧螺母时,需要克服的摩擦阻力矩由两部分组成: ⎩⎨⎧21T T 支撑面的摩擦阻力矩螺纹副上的摩擦阻力矩 (见教材计算公式)经推导分析得拧紧力矩 T=21T T +即 T =.d .F K 't式中:'F ——螺栓所受预紧力 d ——螺栓的直径t K ——拧紧力矩系数。

t K ≈0.2控制拧紧力矩的常用方法是用测力矩扳手,定力矩扳手来实现。

见教材上的图。

控制预紧力的更精确的方法:通过测量拧紧时螺栓的伸长量来控制'F 。

由于摩擦系数不稳定,和加在扳手上的力难于准确控制。

对于直径较小的螺栓,有时可能会被拧断。

所以,对于重要的联接,不宜采用小于M12~M16的螺栓。

三 螺纹联接的防松螺纹联接虽然在设计上都是满足自锁条件的,但在实际中,由于会遇到冲击、振动,温度变化等因素的影响,使联接也可能出现松动现象。

导致机器不能正常工作,甚至发生严重事故。

所以设计时,应考虑到防宋的问题。

以保证连接安全可靠。

通常采用的防松措施很多(见教材上的表,对照表讲解)。

按工作原理分为⎪⎩⎪⎨⎧永久止动机械防松—增大摩擦力—摩擦防松注:前述内容比较零散,但是都不可缺少。

(要求最起码记住几种常用的防松方法)第三节 单个螺栓联接的受力分析和强度计算单个螺栓联接的强度计算是螺栓联接强度计算的基础。

螺栓、螺柱、螺钉联接的强度计算基本相同,本节以螺栓联接为代表,分析螺纹连接的强度计算问题。

就单个螺栓联接而言,工作中所受的载荷(力)有两种基本形式:⎪⎩⎪⎨⎧⎩⎨⎧←也可用普通螺栓可用受剪螺栓向—垂直螺栓杆轴线的方—受横向力:用普通螺栓力—沿螺栓杆轴线方向的—受轴向力:下边就按螺栓受力方向不同,分别讨论强度计算方法。

一、受剪螺栓(铰制孔螺栓)强度计算(通常可认为不拧紧,不受预紧力) 如图所示:工作中螺栓受横向力s F 的作用。

螺栓联接的可能失效形式为:⎩⎨⎧螺栓杆或孔壁压溃螺栓杆的剪断因此,针对这两种可能的失效进行剪切强度和挤压强度计算。

1. 螺栓杆的剪切强度(安全)条件为:τ=[]τπ≤=md FAm F s s s 24 式中:m ——螺栓受剪面数(如前面图为 m =2)s d ——螺栓杆受剪面直径[τ]——螺栓材料的许用切应力 见表5-9 2. 螺栓杆或孔壁的挤压强度(安全)条件[]p s Sp hd F σσ≤=式中:h ——计算对象的受压高度[p σ]——计算对象的材料许用挤压应力 见表5-9 注意:①计算对象可能是螺栓,也可能是两个被联件之中的一个。

②考虑到各零件的材料和受压高度不同,应取[]ph σ⋅乘积最小者为计算对象。

二、受拉螺栓(普通螺栓)的强度计算 受拉螺栓⎩⎨⎧—螺杆部分的疲劳断裂—受变载荷时,失效为:性变形或断裂—螺杆有螺纹部分的塑—受静载荷时,失效为:受拉螺栓的强度计算主要是:确定或验算螺纹危险剖面的尺寸,以保证螺栓杆不破环(即不失效)。

至于螺栓的其他部分(如:螺纹牙、螺栓头)以及螺母、垫圈的结构尺寸,是根据等强度条件以及适用经验来设计的。

[等强度-—就是说:在一个螺栓联接中,如果具有螺纹的螺杆处不被破坏。

那其它部分也不会破坏]。

所以,除了螺杆以外的其他部分一般无需进行强度计算,可根据螺栓的公称直径从有关标准查取。

受拉螺栓工作中又可分为:⎩⎨⎧紧螺栓联接:预紧松螺栓联接:不预紧(一) 松螺栓联接的强度计算装配时,不拧紧,不受预紧力。

工作中只承受轴向工作拉力F ,例如起重吊钩或滑轮。

拉伸强度安全条件:[]σπσ≤=214d F→[]σπFd 41≥(按计算值去选标准的螺纹直径)式中:1d ——螺纹的小径 [σ]—螺栓的许用应力 F ——所受的轴向拉力 (二) 紧螺栓联接螺栓联接强度计算① 仅承受预紧力的紧螺栓强度螺栓受轴向拉力F 0和摩擦力矩T 1的双重作用。

拉应力:扭转切应力:][4/21σπ≤d F a16/311d T πτ=16/2)'(311d d tg F a πρψ⋅+=4/)'(22112d F tg d d a πρψ+=][4/3.121σπσ≤=d F a ca对于M10~M64的普通钢制螺纹,可取:tg ρ’ ≈ f ’ =0.17, d 2 /d 1=1.04-1.08, tg ρ’≈0.5得:τ ≈ 0.5σ计算应力:强度条件:② 承受横向工作载荷的紧螺栓联接当承受横向工作载荷时, 预紧力F 0导致接合面所产生的摩擦力应大于横向载荷F 。

预紧力F 0 :C---可靠性系数,常取 C=1.1~1.3; m---结合面数; f ---摩擦系数;对钢与铸铁,取: f =0.1~0.15若取 f =0.15,C=1.2,m=1, 则:F 0 ≥ 8F → 结构尺寸大。

这种联接的螺栓在预紧力作用下,在其危险截面(小径处)产生拉应力;为对螺栓施加预紧力,拧紧时螺栓同时还受扭矩,螺栓受轴向拉力F 0和摩擦力矩T1的双重作用。

据前述的强度条件其小径为:σe③ 受轴向载荷的紧螺栓联接 设流体压强为p ,螺栓数目为Z ,则缸体周围每个螺栓的平均载荷为:Z/4D · p 2π=F特别注意,轴向载荷:(图形见课件)σ3.1≈22)5.0(3σσ+=223τσσ+=ca ][4/3.121σπσ≤=d F a ca m fCFF ≥F 2≠ F 0+F加预紧力后 → 螺栓受拉伸长λb0 → 被联接件受压缩短λm0 加载 F 后:螺栓总伸长量增加为: ∆λ+λb0 被联接件压缩量减少为: λm0 - ∆λ 残余预紧力减少为: F 1 总拉力为: F 2=F+F 1 很显然: F 1<F 0为了保证联接的紧密性,受轴向载荷的紧联接必须维持一定的剩余预紧力。

的大小可根据联接的工作条件按课件中表7-5选取。

考虑到联接在外载荷的作用下可能需要补充拧紧,即螺栓除受总拉力外,还同时受扭矩T 作用,与受横向载荷的紧螺栓联接相似,螺栓的强度条件为:][4/3.122σπσ≤=d F e或 ][2.521σπF d ≥式中,[σ] 为许用应力(MPa ),按课件中表查算。

三)、配合螺栓联接的强度计算F -螺栓所受的工作剪力,单位为N ;d 0-螺栓剪切面的直径(可取螺栓孔直径),单位为mm ; L min -螺栓杆与孔壁挤压面的最小高度, 单位为mm ; 螺栓杆与孔壁的挤压强度条件为:螺栓杆的剪切强度条件为:[]P min0P σσ≤=L d F []τπτ≤=204dF设计时应使:L min≥1.25d0四、螺栓组联接的结构分析大多数机械中螺栓都是成组使用的。

基本原则:(图形见课件)1.为了便于加工制造和对称布置螺栓,保证联接结合面受力均匀,通常联接结合面的几何形状都设计成轴对称的简单几何形状。

2.螺栓布置应使各螺栓的受力合理(1)对于铰制孔用螺栓联接,不要在平衡于工作载荷的方向上成排地布置8个以上的螺栓,以免载荷分布过于不均;(2)当螺栓联接弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减少螺栓的受力。

(3)当同时承受轴向载荷和较大的横向载荷时,采用抗剪零件来承受横向载荷。

3.螺栓的排列应有合理的间距、边距,以保证扳手空间对于压力容器等紧密性要求较高的重要联接。

螺栓的间距不大于所推荐的取值(见课件中的表)。