凸轮型线设计课件

- 格式:doc

- 大小:953.07 KB

- 文档页数:17

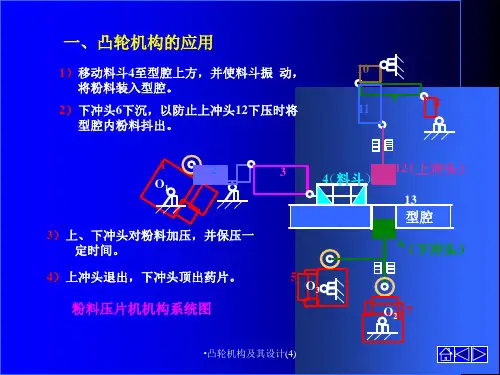

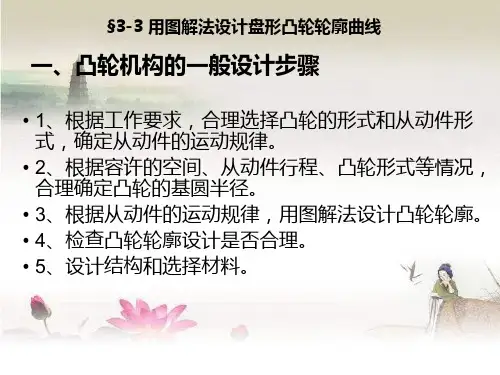

内燃机课程设计凸轮说明书题目90kW四行程四缸汽油机凸轮型线设计学院机电工程学院专业热能与动力工程专业班级热动1002学号姓名指导老师刘军日期2013-6-2590kW四行程四缸汽油机凸轮型线设计前言四冲程汽车发动机都采用气门式配气机构,其功用是按照发动机的工作顺序和工作循环要求,定时开启和关闭各缸的进、排气门,使新气进入气缸,废气从气缸排出。

其中,凸轮机构作为机械中一种常用机构,在自动学和半自动学当中应用十分广泛,凸轮外形设计在配气机构设计中极为重要,这是由于气门开关的快慢、开度的大小、开启时间的长短都取决于配气机构的形状。

因此,配气凸轮的外形设计和配气凸轮型线设计就决定了时间的大小、配气机构各零件的运动规律及其承载情况。

任务书首先对凸轮进行设计,然后利用最大速度和最大加速度位置基于高次方程凸轮运动规律进行凸轮型线的优化设计,建立数学模型,并设计图论过渡段和绘制图轮廓图。

凸轮的设计1.给定的参数及要求(1)凸轮设计转速nc=4636r/min;(2)进气门开启角233°(曲轴转角),凸轮工作段包角116.5°;(3)排气门开启角220°(曲轴转角),凸轮工作段包角110°;(4)气门重叠角15°(曲轴转角),凸轮转角7.5°;(5)凸轮基圆直径 28mm;(6)进气门最大气门升程hvmax =8.2,排气门最大气门升程hvmax=8。

2.凸轮型线类型的选择配气机构是发动机的一个重要系统,其设计好坏对发动机的性能、可靠性和寿命有极大的影响。

其中凸轮型线设计是配气机构设计中最为关键的部分,在确定了系统参数后,重要的问题是根据发动机的性能和用途,正确选择凸轮型线类型及凸轮参数。

凸轮型线有多种,如复合正弦,复合摆线,低次方,高次方,多项动力,谐波凸轮等。

其中,高次方、多项动力、谐波凸轮等具有连续的高阶倒数的凸轮型线,具有良好的动力性能,能满足较高转速发动机配气机构工作平稳性的要求。

由于凸轮设计转速为n c =2318 r/min ,即每分钟凸轮轴转2318圈,属于高速发动机,且为使发动机运动件少,传动链短,整个机构的刚度大,因此我们用双圆弧凸轮的凸轮轴上置式配置机构。

由于四冲程发动机每完成一个工作循环,每个气缸进、排气一次。

这时曲轴转两周,而凸轮轴只旋转一周,所以曲轴与凸轮轴的转速比或传动比为2:1,即由上式已知可知曲轴的转速为2318*2=4636r/min 。

3.计算凸轮的外形尺寸图一 圆弧凸轮的几何参数示意图由上图可知,圆弧凸轮有五个参数:基圆半径r 0=PR ,腹弧半径r 1=OA ,顶弧半径r 2=CB ,基本工作段作用角∠QPR=2φ0和挺住最大升程h tmax 。

其中有题中给出的已知数据有基圆半径r 0、基本工作段作用角2φ0和最大升程h tmax 。

为使圆弧凸轮能可靠地工作,凸轮型线外形应连续圆滑,这就要求各段圆弧在交接点处有公切线或公法线,所以各几何参数之间有一点的约束。

凸轮型线连续圆滑的条件是:腹弧与顶弧的交点B 、顶弧圆心C 、腹弧圆心O ,这三点应在一条直线上。

根据余弦定理,从 △OPC 中可得OPC cos PC OP 2-PC OP OC 222∠+= (1) 由凸轮的几何关系可知PO =r 1-r 0 PC =r 0+h tmax -r 2OC =r 1-r 2 OPC ∠=180o -φ将上式代入(1)可得公式(r 1-r 2)2=(r 0+h tmax -r 2)2+(r 1-r 0)2+2(r 0+h tmax -r 2)(r 1-r 0)∙cos φ0(2)可见,在五个参数中只有四个可以预先选择,其余一个必须满足上式要求。

基圆半径r 0、基本工作段作用角2φ0和最大升程h tmax 都为已知值,可以设计出凸轮的外形。

基圆半径r 0根据凸轮轴直径d t 决定,为了保证加工和维修的可能,常取r 0=0.5d t +1~3mm 。

可知凸轮轴的直径为22~26mm 。

我们取凸轮轴的直径为24mm 。

凸轮作用角2φ0 决定于已选定的配气机构,对进气凸轮有:2φ0 =0.5(180o +α1+α2) 式中 α1-进气提前角,单位(o );α2-排气提前角,单位(o )。

对排气凸轮有:2φ0 =0.5(180o +β 1+β2)式中 β1-进气提前角,单位(o);β2-排气提前角,单位(o )。

挺住的最大升程h tmax 决定与气门所要求的最大升程h qmax 。

h h qmax tmax i 1=式中 i-摇臂的摇臂比,一般i=1.2~1.7,常用为1.5.在凸轮直接驱动气门的顶置凸轮轴式气门机构中,i=1.由于r 0、2φ0、h tmax 三个参数在设计凸轮型线之前已初步确定,所以双圆弧凸轮的设计,实际上是在r 1、r 2两个参数中任选一个,确定一个即可。

由于r 1的选择范围很大,而r 2的选择范围很小,所以先选r 2再选r 1是很合理的。

在选择r 2时,应注意不要使r 2过小,以免凸轮变尖,导致凸轮尖端处接触应力过大,而使凸轮与挺住一对摩擦副产生早起损伤。

凸轮在长期使用尖端磨损超过极限后,必须重新磨削,因此必须留下磨削欲量。

一般认为r 2min 应大于2mm 。

(1)进气凸轮的设计: 设定进气凸轮的r 2=4mm ,则有: (r 1-4)2=(14+8.2-4)2+(r 1-14)2+2(14+8.2-4)(r 1-14)∙cos (58.25 o +7.5 o ) r 12-8r 1+16=18.22+r 12-28r 1+196+2*18.2*(r 1-14)*0.411 解,得5.0396r 1=301.7944 r 1=59.885mm 如下图所示:图二 进气凸轮的尺寸(2)排气凸轮的设计:设定排气凸轮的r2=3mm,则有:(r1-4)2=(14+8-4)2+(r1-14)2+2(14+8-4)(r1-14) cos(55o+7.5o)r 12-8r1+16=182+r12-28r1+196+2*18*(r1-14)*0.462解,得3.368r1=271.152r1=80.508mm图三排气凸轮的尺寸运动规律的分析下面进一步分析凸弧凸轮平面挺柱的运动规律,也即平面挺柱的升程ht、速度vt 、加速度at在凸弧凸轮型线上随凸轮转角α的变化规律。

图四凸弧凸轮平面的升程()r r 180a 21212maxD O O sin sin -==-︒O O φr r 210max Dsin sin -=φαr r C C C O O C C C h 0232322121Dcos t2-+=-+==β)(O A A A O A A A h 13321121t 1+-==为分析方便,计算分段进行。

第一阶段(即挺柱与腹弧相接触的阶段),当挺柱在A 点相接触(α=0)的时刻起即开始上升(图四中),当凸轮转过α角时,挺柱的升程为(3)式中 O A 11=r 1rA A 032=))((ααcos 1cos r r O O O A 01113--==代入(3)得()[]αcos t r r r r h 0111-+-=经整理得 ()()αcos 1t r r h 011--=第一阶段凸轮的最大转角αmax由△ OO 1O 2的关系决定,即由此得在计算挺柱第二阶段(即挺柱与顶弧接触段)的升程时(图四),为方便计算,凸轮转角将由相当与气门全开位置C 点开始,逆着凸轮的旋转方向计算。

在β角处挺柱的升程为同时加减一个h tmax ,则得 ()βcos 1D h h tmax t --= 第二阶段凸轮的最大转角βmax按下式计算αφβmax 0max -=将上面所得的挺柱升程与转角关系对时间求导,可得相应转角的速度。

挺柱在第一段上的速度为()αωsin dtdh r r v 01t t1t1-==βωDsin dt dh t t2t2v ==()αωcos dt dv r r a 012t t1t1-==βωDcos dtdv 2tt2t2a -==式中 t ω—凸轮旋转角速度,在第一阶段上,挺柱速度在max α时达到最大值。

在第二段上挺柱速度为在第二段上,挺住速度在βmax时达到最大值。

在第一段上挺柱的加速度为在第一段上,挺柱加速度在a=0时达到最大值。

在第二段上挺柱的加速度为在第二段上,挺柱加速度在β=0时达到最大值。

图五 第一阶段挺柱的速度图六第二阶段挺柱的速度图七第一阶段挺柱的加速度图八第二阶段挺柱的加速发动机进气凸轮型线发动机挺柱的升程图九凸轮整体运动情况图十凸轮工作段的情况配气机构在实际运动过程中,运动从凸轮开始,经过一长串传动链才传到气门。

过去在进行气门运动规律的计算时,人们通常把配气机构简单地视为刚性系统,认为气门的运动完全受凸轮外形控制,只要确定了凸轮从动件的运动规律,求出升程曲线丰满系数及最大正、负加速度,就足以判别凸轮设计的优劣,因而只进行运动学计算,是一个纯几何问题.但是,由于传动链本身具有一定的质量和弹性,工作时产生的弹性变形会使位于传动链末端气门处的运动产生很大畸变,即气门的升程、速度,特别是加速度曲线“失真”.气门的运动有时滞后于挺柱,有时又超越挺柱,使传动链脱节,气门开闭不正常、反跳,整个机构震动和噪音加大,甚至机构的正常工作遭到破坏。

随着发动机转速的提高,这种因传动链变形而产生的不利影响尤为明显,因此有必要对内燃机配气机构进行动力学分析,以便对配气机构的动力学性能进行评价,为配气机构的设计提供一种评价的理论依据。

为了验证所设计的型线符合动力学要求,对所优化的新型线进行了动力学仿真。

上图图是根据运动学与动力学分别计算出来的加速度,可以看出,挂动学公式计算的加速度与动力学差异比较大,说明对凸轮进行动力学仿真确实是非常必要的高次多项动力凸轮升程曲线数学模型的建立由于该发动机是一高速发动机,因此重点对高次多项式凸轮和多项动力凸轮进行分析对比首先从设计期望的气门升程规律开始,其气门升程函数一般采用七次多项式,其形式为:()x C x C x C x C x C x C C SS RR QQ PP 44220a h ++++++=式中,α----为凸轮转角(o );αB ----为凸轮基本工作段的半包角(o );h(a)----为气门升程;x----为转角比,在凸轮的上升阶段:x=1-a/a B ,有a=0时,x=1,α=αB 时,x=0;在下降阶段:x=a/a B -1。

C 2x 2----此项保证在气门升程最大处有一最大负加速度,因此要求C 2<0; C 4x 4----自由项,C 4可自由选取。

用于控制气门负加速度的曲线形状,使其vV d dh=αd h d 2v 2=α03d h d v3=α0d h d 4v 4=αC C C C C 4S R QP 242-S 1-S S 2-R 1-R R 2-Q 1-Q Q 2-P 1-P P -=+++))(())(())(())((与气门弹簧特性很好配合。