模具各种表面涂层处理方式详解

- 格式:doc

- 大小:50.00 KB

- 文档页数:1

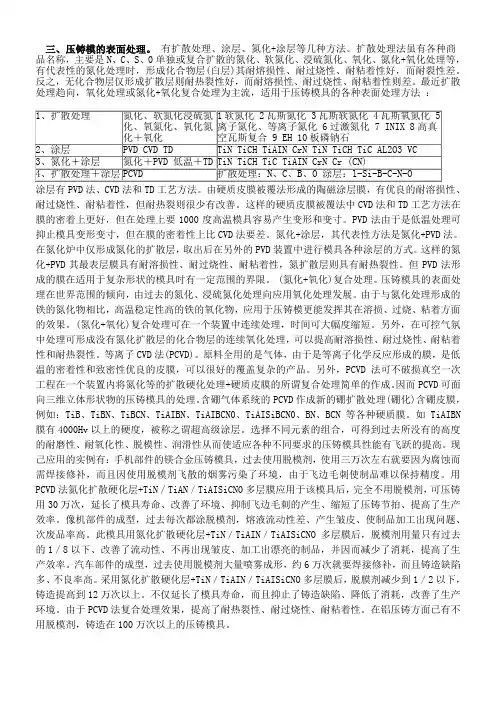

三、压铸模的表面处理。

有扩散处理、涂层、氮化+涂层等几种方法。

扩散处理法虽有各种商品名称,主要是N、C、S、0单独或复合扩散的氮化、软氮化、浸硫氮化、氧化、氮化+氧化处理等,有代表性的氮化处理时,形成化合物层(白层)其耐熔损性、耐过烧性、耐粘着性好,而耐裂性差。

反之,无化合物层仅形成扩散层则耐热裂性好,而耐熔损性、耐过烧性、耐粘着性则差。

最近扩散处理趋向,氧化处理或氮化+氧化复合处理为主流,适用于压铸模具的各种表面处理方法:涂层有PVD法、CVD法和TD工艺方法。

由硬质皮膜被覆法形成的陶磁涂层膜,有优良的耐溶损性、耐过烧性、耐粘着性,但耐热裂则很少有改善。

这样的硬质皮膜被覆法中CVD法和TD工艺方法在膜的密着上更好,但在处理上要1000度高温模具容易产生变形和变寸。

PVD法由于是低温处理可抑止模具变形变寸,但在膜的密着性上比CVD法要差。

氮化+涂层,其代表性方法是氮化+PVD法。

在氮化炉中仅形成氮化的扩散层,取出后在另外的PVD装置中进行模具各种涂层的方式。

这样的氮化+PVD其最表层膜具有耐溶损性、耐过烧性、耐粘着性,氮扩散层则具有耐热裂性。

但PVD法形成的膜在适用于复杂形状的模具时有一定范围的界限。

(氮化+氧化)复合处理。

压铸模具的表面处理在世界范围的倾向,由过去的氮化、浸硫氮化处理向应用氧化处理发展。

由于与氮化处理形成的铁的氮化物相比,高温稳定性高的铁的氧化物,应用于压铸模更能发挥其在溶损、过烧、粘着方面的效果。

(氮化+氧化)复合处理可在一个装置中连续处理,时间可大幅度缩短。

另外,在可控气氛中处理可形成没有氮化扩散层的化合物层的连续氧化处理,可以提高耐溶损性、耐过烧性、耐粘着性和耐热裂性。

等离子CVD法(PCVD)。

原料全用的是气体,由于是等离子化学反应形成的膜,是低温的密着性和致密性优良的皮膜,可以很好的覆盖复杂的产品。

另外,PCVD法可不破损真空一次工程在一个装置内将氮化等的扩散硬化处理+硬质皮膜的所谓复合处理简单的作成。

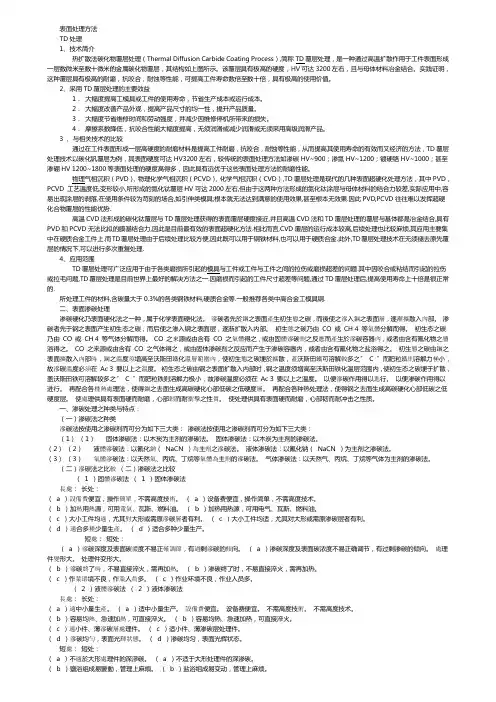

表面处理方法TD处理1、技术简介热扩散法碳化物覆层处理(Thermal Diffusion Carbide Coating Process),简称TD覆层处理,是一种通过高温扩散作用于工件表面形成一层数微米至数十微米的金属碳化物覆层,其结构如上图所示。

该覆层具有极高的硬度,HV可达3200左右,且与母体材料冶金结合。

实践证明,这种覆层具有极高的耐磨,抗咬合,耐蚀等性能,可提高工件寿命数倍至数十倍,具有极高的使用价值。

2、采用TD覆层处理的主要效益1.大幅度提高工模具或工件的使用寿命,节省生产成本或运行成本。

2.大幅度改善产品外观,提高产品尺寸的均一性,提升产品质量。

3.大幅度节省维修时间和劳动强度,并减少因维修停机所带来的损失。

4.摩擦系数降低,抗咬合性能大幅度提高,无须润滑或减少润滑或无须采用高级润滑产品。

3 、与相关技术的比较通过在工件表面形成一层高硬度的耐磨材料是提高工件耐磨,抗咬合,耐蚀等性能,从而提高其使用寿命的有效而又经济的方法,TD覆层处理技术以碳化钒覆层为例,其表面硬度可达HV3200左右,较传统的表面处理方法如渗碳HV~900;渗氮HV~1200;镀硬铬HV~1000;甚至渗硼HV 1200~1800等表面处理的硬度高得多,因此具有远优于这些表面处理方法的耐磨性能。

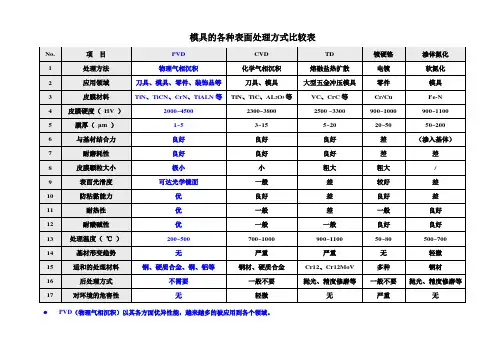

物理气相沉积(PVD),物理化学气相沉积(PCVD),化学气相沉积(CVD),TD覆层处理是现代的几种表面超硬化处理方法,其中PVD,PCVD 工艺温度低,变形较小,所形成的氮化钛覆层HV可达2000左右,但由于这两种方法形成的氮化钛涂层与母体材料的结合力较差,实际应用中,容易出现涂层的剥落,在使用条件较为苛刻的场合,如引伸类模具;根本就无法达到满意的使用效果,甚至根本无效果.因此PVD,PCVD往往难以发挥超硬化合物覆层的性能优势.高温CVD法形成的碳化钛覆层与TD覆层处理获得的表面覆层硬度接近,并且高温CVD法和TD覆层处理的覆层与基体都是冶金结合,具有PVD 和PCVD无法比拟的膜基结合力,因此是目前最有效的表面超硬化方法.相比而言,CVD覆层的运行成本较高,后续处理也比较麻烦,其应用主要集中在硬质合金工件上.而TD覆层处理由于后续处理比较方便,因此既可以用于钢铁材料,也可以用于硬质合金.此外,TD覆层处理技术在无须褪去原先覆层的情况下,可以进行多次重复处理.4、应用范围TD覆层处理可广泛应用于由于各类磨损所引起的模具与工件或工件与工件之间的拉伤或磨损超差的问题.其中因咬合或粘结而引起的拉伤或拉毛问题,TD覆层处理是目前世界上最好的解决方法之一.因磨损而引起的工件尺寸超差等问题,通过TD覆层处理后,提高使用寿命上十倍是很正常的.所处理工件的材料,含碳量大于0.3%的各类钢铁材料,硬质合金等.一般推荐各类中高合金工模具钢.二、表面渗碳处理渗碳硬化乃表面硬化法之一种,属于化学表面硬化法。

模具表面涂层处理的6种方式

1.热喷涂:通过喷枪将熔化的金属或合金材料喷射到模具表面,形成一层坚硬

的涂层。

常用的热喷涂材料包括硬质合金、陶瓷和金属。

2.镀层处理:采用电解或化学方法,在模具表面形成一层金属或合金的镀层。

常见的镀层材料包括镍、铬、钛、锡等,可以提高模具的耐磨性和耐腐蚀性。

3.物理气相沉积(PVD):通过物理气相沉积技术,在模具表面形成一层薄膜。

常用的PVD薄膜包括TiN、TiCN、CrN等,能够提高模具的硬度和抗磨性。

4.化学气相沉积(CVD):通过化学气相反应,在模具表面形成一层化学反应生

成的涂层。

常见的CVD涂层包括碳化硅、氮化硼等,可以提高模具的硬度和耐磨性。

5.氧化处理:在模具表面形成一层氧化膜,提高模具的耐腐蚀性和表面硬度。

常见的氧化处理方法包括阳极氧化、磷酸化等。

6.高分子涂层:使用高分子材料进行喷涂或涂覆,形成一层抗磨损和耐腐蚀的

涂层。

常用的高分子涂层材料包括聚酰亚胺、聚氨酯、聚醚等。

模具表面涂层处理是为了提高模具的耐磨性、抗腐蚀性和延长使用寿命。

需要根据具体的模具材料、使用环境和要求选择适合的涂层处理方式。

不同的涂层处理方式具有不同的特点和适用范围,可以根据实际情况选择最佳的涂层处理方式来提高模具的性能。

TD技术简介

除了SKD11适合做td之外,CrWMn,Cr12,Cr12MoV,SKD1,SKD11,DC53,DC54都非常适合做td。

一、TD技术原理

TD模具表面超硬化处理技术:采用金属碳化物扩散覆层TD (ThermalDiffusionCoatingProcess)原理,是在一定的处理温度下将工件置于硼砂熔盐及其特种介质中,通过特种熔盐中的金属原子和工件中的碳原子产生化学反应,扩散在工件表面而形成一层几微米至二十余微米的钒、铌、铬、钛、铱、钽等金属碳化层。

二、技术特点

(一)、金属、模具、机械、汽车、钢管、标准件、电子、金属加工等行业;

(二)、与基体冶金结合,表现出最优异的抗剥离性;

(三)、可重复处理;

(四)、不论工件形状如何,都能形成均匀的被覆层,处理过程中模具变形小;

(五)、工件被覆后的表面粗糙度在Ra0.4之内与处理前大致相同,处理后可直接使用。

三、主要技术指标

表面硬度/HV2600~3600HV

基体硬度/HRC58~63HRC

(基体硬度可根据用户对模具(工件)韧性的要求进行可控处理)

光洁度Ra0.2之内与处理前无变化

碳化层厚度/μm6~15μm

四、TD最直接的应用

(一)、所有以磨损失效的冷作模具、标件:冲压、挤压、拉拔、冷镦工艺中的模具,如汽车覆盖件,各类成形、整形、翻边、翻孔、引伸类模具。

(二)、专业领域的使用:标准件、机械部件、石化、钢铁、机械、航空航天、金属加工等行业对一些既要求高耐磨又要求高韧性的特殊零部件。

(三)、部分领域取代硬质合金:

1、硬质合金韧性差;

2、硬质合金加工难度大、成本高、周期长。

模具表面处理

目的:通过强化模膛工作表面来提高锻模的寿命。

表面处理工艺如下:1.氮化模具经氮化处理后,可在模膛表面上形成一层硬度高、耐磨损、同时又不易和变形金属粘结的氮化层。

它可提高锻模寿命25%。

2.渗硼渗硼的模具有一层坚硬的硼化层。

它除了特别耐磨外,还有较好的耐蚀性和耐热性。

硼化层的厚度通常在0.05至0.35mm的范围内,当钢中的碳和合金元素含量较高时,宜取下限。

3.喷丸处理通过喷丸处理使模膛表面产生一层硬化层,以提高耐磨性。

4.在模膛表面复盖硬质合金保护层在模膛表面熔焊一层硬质合金,以提高其耐磨性和热稳定性。

模具td处理

模具TD处理是一种常见的表面处理方法,主要用于提高模具的耐磨性和耐腐蚀性。

该处理方法的原理是在模具表面形成一层硬度高、耐磨

性好、抗腐蚀能力强的氮化层,从而延长模具使用寿命,提高生产效率。

模具TD处理的工艺流程主要包括清洗、预热、氮化和冷却四个步骤。

首先需要将模具表面清洗干净,去除表面油污和杂质。

然后进行预热

处理,使模具温度达到氮化温度范围内。

接着进行氮化处理,将模具

放入氮化炉中,在高温下与氨气反应形成氮化层。

最后进行冷却处理,使模具表面温度降至室温以下,完成整个TD处理过程。

与传统的硬化和镀铬等表面处理方法相比,模具TD处理有以下优点:首先是硬度高、耐磨性好。

由于形成了坚硬的氮化层,使得模具表面

不易受到划伤和损坏,并且可以承受较大的摩擦力和压力。

其次是抗

腐蚀能力强。

氮化层具有很好的耐腐蚀性,可以在恶劣环境下使用,

不易生锈和变形。

此外,模具TD处理还可以提高模具表面的光洁度和精度,使得模具制品更加精细和美观。

然而,模具TD处理也存在一些缺点。

首先是成本较高。

相比传统的表面处理方法,模具TD处理需要较高的设备投资和操作成本,因此价格

较贵。

其次是工艺复杂。

整个处理过程需要严格控制温度、气氛、时间等多个因素,操作难度较大。

总之,模具TD处理是一种常见的表面处理方法,在提高模具耐磨性和耐腐蚀性方面有着显著的效果。

尽管存在一些缺点,但仍然被广泛应用于各种领域中,并且随着技术的不断发展和改进,其性能和成本也将逐渐得到优化和提升。

模具表面处理工艺一、喷涂处理喷涂处理是一种在模具表面喷涂一层耐磨、耐腐蚀、耐高温等涂层的工艺。

该工艺可以改善模具表面的性能,提高模具的使用寿命和精度。

喷涂工艺包括喷锌、喷塑、喷铝等。

二、电镀处理电镀处理是一种利用电解原理,在模具表面电镀一层金属或合金薄膜的工艺。

该工艺可以赋予模具表面耐磨、耐腐蚀、导电等特性,提高模具的表面质量和性能。

电镀工艺包括镀铬、镀镍、镀铜等。

三、激光强化激光强化是一种利用高能激光束对模具表面进行扫描,使表面材料快速熔化、凝结,达到强化表面的工艺。

该工艺可以提高模具表面的硬度、耐磨性等性能,延长模具的使用寿命。

激光强化还可以用于修复模具表面缺陷和损伤。

四、渗氮处理渗氮处理是一种在一定温度和压力下,将氮原子渗入模具表面的工艺。

该工艺可以提高模具表面的硬度和耐腐蚀性,同时可以提高模具的耐磨性和抗疲劳性。

渗氮处理适用于耐磨性要求较高的模具。

五、镀铬处理镀铬处理是一种在模具表面电镀一层金属铬的工艺。

该工艺可以赋予模具表面高度的硬度和耐磨性,同时可以提高模具的抗腐蚀性和抗疲劳性。

镀铬处理适用于耐磨性要求较高的模具。

六、喷丸处理喷丸处理是一种利用高速气流将弹丸喷射到模具表面,使表面材料发生塑性变形的工艺。

该工艺可以改善模具表面的粗糙度和形状精度,同时可以提高模具的抗疲劳性和耐磨性。

喷丸处理适用于各种类型的模具。

七、氧化处理氧化处理是一种将金属表面氧化成氧化膜的工艺。

该工艺可以提高模具表面的硬度和耐磨性,同时可以增强模具的抗腐蚀性和抗氧化性。

氧化处理适用于钢铁、铝合金等金属材质的模具。

八、抛光处理抛光处理是一种利用抛光机械对模具表面进行抛光加工的工艺。

该工艺可以改善模具表面的粗糙度和形状精度,同时可以提高模具的抗腐蚀性和抗疲劳性。

抛光处理适用于各种类型的模具。

九、渗碳处理渗碳处理是一种在高温下将碳原子渗入模具表面的工艺。

该工艺可以提高模具表面的硬度和耐磨性,同时可以增强模具的抗疲劳性和韧性。

模具佳纳克处理

模具佳纳克处理,也称为模具表面处理或模具涂层处理,是一种在模具表面形成一层特殊涂层的技术。

这种处理技术能够显著提高模具的耐磨性、耐腐蚀性以及抗粘结性,从而延长模具的使用寿命,提高生产效率,降低生产成本。

佳纳克处理是一种先进的表面处理技术,它采用了独特的涂层材料和涂层工艺。

涂层材料通常具有高硬度、高耐磨性、高耐腐蚀性以及良好的润滑性能等特点。

这些特性使得涂层能够有效地保护模具表面,减少模具在使用过程中的磨损和腐蚀。

在佳纳克处理过程中,首先需要对模具表面进行预处理,包括清洗、除锈、去毛刺等步骤,以确保涂层能够牢固地附着在模具表面。

然后,采用专门的涂层设备将涂层材料均匀地喷涂在模具表面,形成一层均匀的涂层。

涂层厚度可以根据具体需求进行调整,以达到最佳的使用效果。

经过佳纳克处理的模具,在使用过程中表现出优异的性能。

首先,涂层的高硬度和高耐磨性使得模具能够长时间保持较高的精度和表面质量。

其次,涂层的良好润滑性能能够减少模具与工件之间的摩擦,降低加工过程中的热量和磨损。

最后,涂层的耐腐蚀性能够保护模具免受冷却液、切削液等腐蚀性液体的侵蚀,延长模具的使用寿命。

总之,模具佳纳克处理是一种高效、实用的模具表面处理技术,能够显著提高模具的性能和使用寿命。

在模具制造和使用过程中,采用佳纳克处理技术能够有效地提高生产效率和降低生产成本,为企业创造更大的经济效益。

模具镀层知识点总结一、模具镀层的分类1. 金属镀层:主要包括电镀、热浸镀、喷涂等方法。

金属镀层可以有效提高模具的抗磨性和抗腐蚀性,常用的金属包括镍、铬、钛等。

2. 非金属镀层:如化学镀、喷涂等方法。

非金属镀层通常用于提高模具的耐蚀性和抗磨性,常用的非金属包括氮化物、氧化物、碳化物等。

二、模具镀层的优点1. 提高表面硬度:模具经过镀层处理后,表面硬度能够得到有效提高,提高了模具的耐磨性和抗压性。

2. 延长使用寿命:模具表面的镀层能够有效延长模具的使用寿命,减少更换和修理的次数,降低了生产成本。

3. 提高表面质量:模具经过镀层处理后,表面光洁度和精度得到了有效提高,提高了产品的质量。

4. 降低摩擦力:模具表面的镀层能够减少摩擦力,提高了模具的使用效率。

5. 提高产品精度:模具经过镀层处理后,能够提高产品的尺寸精度和表面质量,提高了产品的质量和市场竞争力。

6. 降低生产成本:镀层处理能够延长模具的使用寿命,减少了更换和修理的次数,降低了生产成本。

三、模具镀层的常见方法1. 电镀:电镀是最常见的模具镀层方法,采用电化学方法,在模具表面沉积一层金属或非金属覆盖层,形成均匀的镀层。

电镀方法有镀铬、镀镍、电镀铜、电镀锌、电镀银等。

2. 热浸镀:热浸镀是将模具浸入加热的液态金属溶液中,通过表面张力和元素扩散等过程,使金属沉积在模具表面形成均匀致密的镀层。

3. 喷涂:喷涂是将金属或非金属粉末通过喷枪喷洒到模具表面,然后进行烧结或烘干,形成均匀的镀层。

4. 化学镀:化学镀是利用化学还原或化学气相沉积等方法,在模具表面沉积一层金属或非金属镀层,形成均匀致密的镀层。

四、模具镀层的选材原则1. 选择合适的镀层厚度:镀层的厚度是影响模具使用寿命的重要因素之一,一般来说,金属镀层的厚度在几微米到几十微米之间,非金属镀层的厚度在0.1mm以下。

2. 根据使用条件选择镀层材料:根据模具的使用条件和要求,选择合适的镀层材料,如模具需要具有较高的表面硬度和耐磨性,选择具有高硬度的金属材料进行镀层,如需要具有较好的耐蚀性和氧化性,选择具有良好防腐蚀性能的材料进行镀层。

模具表面的涂镀技术模具在现代工业生产中可是有着举足轻重的地位呀!就像我们生活中的好帮手,缺了它可不行。

而模具表面的涂镀技术呢,更是让模具变得更强大、更耐用的魔法秘籍。

我记得有一次,我去一家工厂参观,亲眼看到了模具表面涂镀的过程,那场面真是让我大开眼界。

当时,工人们正在处理一批汽车零部件的模具。

我凑过去仔细瞧,只见那原本看起来普普通通的模具,在经过一系列的涂镀操作后,仿佛穿上了一层坚不可摧的铠甲。

咱先来说说电镀技术吧。

这就好比给模具化了个精致的妆,让它的表面变得光滑闪亮。

通过在模具表面沉积一层金属镀层,比如说镍、铬这些,不仅能增加模具的耐磨性,还能提高它的抗腐蚀能力。

就好像给模具穿上了一层防护服,让它在恶劣的工作环境中也能勇往直前,不容易受伤。

化学镀也是个厉害的角色。

它不需要外接电流,就能在模具表面形成一层均匀的镀层。

这感觉就像是模具自己悄悄地变美了,不需要别人帮忙。

化学镀镍磷合金就是常见的一种,这镀层的硬度高、耐磨损,能让模具的使用寿命大大延长。

还有热喷涂技术,那可真是一场火热的表演!利用高温热源将喷涂材料加热至熔化或半熔化状态,然后高速喷射到模具表面。

想象一下,就像一阵火花四溅的流星雨砸在模具上,瞬间给模具披上了一层厚厚的防护层。

这种技术能赋予模具优异的耐高温和耐磨性能,让它在高温高压的环境下也能轻松应对。

物理气相沉积技术呢,就像是给模具做了一场高科技的美容手术。

在真空环境中,让材料的原子或分子从源物质中逸出,然后沉积在模具表面。

这能让模具表面获得高硬度、低摩擦系数的镀层,简直是如虎添翼。

模具表面的涂镀技术可不仅仅是为了让模具好看,更是为了让它们在实际生产中发挥出更大的作用。

比如说,在塑料制品的生产中,如果模具表面没有经过良好的涂镀处理,生产出来的塑料制品可能就会表面粗糙、尺寸不准确,甚至还可能出现瑕疵。

但有了涂镀技术的加持,模具就能生产出高质量、精美的塑料制品,满足我们各种各样的需求。

在金属加工行业,模具要经受频繁的冲压和摩擦,如果模具表面不够强硬,很快就会磨损变形。

目前常用的塑胶模具表面处理方法有氮化、电镀、晒纹及喷砂。

其中氮化与电镀就是一种提高模具寿命的方法,而晒纹与喷砂则就是一种模具表面的装饰方法。

一、氮化氮化分为渗氮与氮碳共渗。

此种工艺的最大优点就是热处理温度低(一般就是500—600℃),热处理后变形小,生成氮化物层很硬,使模具的耐磨性及抗咬合性提高。

模具的耐蚀性耐热性及抗疲劳强度有很大改善。

1.渗氮:渗氮的方法分为气体渗氮、液体渗氮、固体渗氮、离子渗氮等。

我们目前比较常用的就是气体渗氮,就是将氨气(NH3)通入约550℃的炉中,靠氨气分解所得的氮渗入钢中。

氮化时间较长,一般浅层每小时大约在0、015-0、02mm左右,深层渗氮速度每小时约0、005-0、015mm。

而在高合金钢中,由于合金元素含量较多,氮的扩散速度低,渗氮速度会较上述数据低。

气体渗氮的时间(工件小于300X300X50mm)一般为8-9小时,渗层深度为0、1-0、2mm之间,渗氮后的表面硬度为HV850—1200之间(HRC65-72),且表面颜色泛亮。

2.氮碳共渗:即就就是我们所说的软氮化,也称之为液氮。

氮碳共渗温度比渗氮温度稍高,对渗层硬度不会造成很大的影响。

也不会增加渗层脆性,但可增加扩散速度。

氮碳共渗一般采用570℃左右为好,低碳钢可以在600℃以上进行氮碳共渗,以获得较厚的化合物层。

氮碳共渗的最初3小时内渗层深度增加最快,超过6小时后,渗层深度增加不很明显,因而氮碳共渗的时间一般不超过6小时。

氮化层的深度一般为0、05-0、100mm,表面硬度为HV1000(RC68以上)表面颜色呈深灰色。

3.氮化对材料的一些要求:(1)在氮化温度下,只要不发生退火的材料均可进行氮化。

(2)含铬量比较高的金属(如420、S136、2083、M300)等均不可进行气氮(因含铬过高气体难以打入到钢材里面)。

4.氮化以后的一些现象(1)工件氮化后表面会出现一些“肿胀”现象,这就是在工件表面上形成一层很薄(0、02—0、03mm)的白亮层,且比较软,此层必须打磨掉以后工件才能恢复到它原来的尺寸,取掉此层后的硬度也就是最硬的。

模具表面特氟龙处理工艺

特氟龙(PTFE)是一种具有很高耐化学性、低摩擦系数和优

良电绝缘性的聚合物材料。

在模具表面进行特氟龙处理可以提高模具的表面硬度、耐磨性和耐腐蚀性,同时减少模具表面的粘附性。

特氟龙处理工艺一般包括以下几个步骤:

1. 表面准备:首先需要对模具表面进行清洗和打磨,以确保表面光滑、无油污和杂质。

2. 附着底漆:将特氟龙底漆涂敷在模具表面,底漆能够提高特氟龙涂层与模具表面的附着力。

3. 特氟龙涂层:在底漆干燥后,涂敷特氟龙涂层。

特氟龙涂层可以通过喷涂、滚涂或浸涂等方法施加在模具表面。

4. 固化:特氟龙涂层需要经过一定的固化过程,固化温度和时间根据具体材料和涂层厚度而定。

5. 表面处理:特氟龙涂层固化后,可以进行表面处理,如抛光、打磨等,以达到表面光滑度要求。

特氟龙处理后的模具表面具有较好的耐磨性、耐腐蚀性和粘附性能,可以在各种恶劣环境下使用,并且易于清洁。

特氟龙涂层也可以提供一定的防粘和防污性能,使模具的使用寿命得到延长。

通过对模具进行表面处理特别是对模具凸、凹模进行表面超硬化处理是解决工件表面拉伤问题经济而有效有方法。

表面处理方法有多种,比较常用的有:镀层方面有镀硬铬、化学镀镍磷、刷镀特种合金等;化学热处理方面有各类渗氮、渗硼、渗硫等;表面超硬化处理方面有化学气相沉积(CVD)、物理化学气沉积(PVD)、TD覆层处理。

电镀、化学镀、刷镀是通过电化学或化学反应的方法,在工件表面形成合金镀层,工艺不同,合金镀层性能各异。

就耐磨抗咬合用途,目前应用较多的是镀硬铬、化学镀镍磷、刷镀镍钨等合金等。

对于成形负荷较轻或大型模具采和这些方法有时可以取得一定的效果。

这类表面处理存在问题是一方面由于表面硬化层的硬度相对较低,容易出现磨损,而镀层一旦磨损,拉伤又会出现。

另一方面,镀层与基本材料机械结合,在负荷较大的场合,有时使用几次镀层就会剥落,而镀层一旦剥落,其功效也就失去。

化学热处理是将工件放入含某种或某几种化学元素的介质中加热保温,通过工件与介质的物理化学作用,将这种或这几种元素渗入工件表面,然后以适当的方式冷却,从而改变了工件表面的成分和组织结构,并赋予工件不同的物理、化学和机械性能。

化学热处理的种类很多,根据所渗元素不同分类为:各种渗碳、各种渗氮、各种氮碳或碳氮共渗、渗硼、渗硫、渗铝、渗锌、渗其他各金属等。

以耐磨、减磨、抗拉伤为目的的化学热处理目前常用的是:渗碳、渗氮、渗硼、渗硫几种。

采用合适的模具材料辅以渗氮、渗硼等化学热处理往往具有较常规钢制模具高得多的抗拉伤性能。

在缺乏其他表面处理工艺方法的情况下,这不适为一种较好的选择,也是较常用的方法。

就渗氮处理而言,渗氮的化合物层具有很高的抗拉伤性能,但由于其硬化效果有限(一般1200HV以下),且化合物层较薄(10μm左右),其耐磨性有限,而化合物层一旦磨损,拉伤又会出现,所以在大批量生产过程中渗氮处理往往还无法满足生产要求。

就渗硼工艺而言,其硬化层硬度可达1800HV,耐磨性较高,但依据经验,渗硼质量的稳定性和渗硼工件变形较大以及渗硼层抗拉伤性能较差是制约该技术在成形类模具上应用的几个重要因素。

模具表面超硬化处理技术一、扩散法金属碳化物覆层技术介绍1、技术简介扩散法金属碳化物覆层技术是将工件置于特种介质中,经扩散作用于工件表面形成一层数微米至数十微米的金属碳化物层。

该碳化物层具有极高的硬度,HV可达1600~3000(由碳化物种类决定),此外,该碳化物履层与基体冶金结合,不影响工件表面光洁度,具有极高的耐磨、抗咬合(粘结)、耐蚀等性能,可大幅度提高工模具及机械零件的使用寿命。

2、与相关技术的比较通过在工件表面形成超硬化合物膜层的方法,是大幅度提高其耐磨、抗咬合(抗粘结)、耐蚀等性能,从而大幅度提高其使用寿命的有效而经济的方法。

目前,工件表面超硬化处理方法主要有物理气相沉积(PVD),化学气相沉积(CVD),物理化学气相沉积(PCVD),扩散法金属碳化物履层技术,其中,PVD法具有沉积温度低,工件变形小的优点,但由于膜层与基体的结合力较差,工艺绕镀性不好,往往难以发挥超硬化合物膜层的性能优势。

CVD法具有膜基结合力好,工艺绕镀性好等突出优点,但对于大量的钢铁材料而言,其后续基体硬化处理比较麻烦,稍有不慎,膜层就易破坏。

因此其应用主要集中在硬质合金等材料上。

PCVD 法沉积温度低,膜基结合力及工艺绕镀性均较PVD法有较大改进,但与扩散法相比,膜基结合力仍有较大差距,此外由于PCVD法仍为等离子体成膜,虽然绕镀性较PVD法有所改善,但无法消除。

由扩散法金属碳化物覆层技术形成的金属碳化物覆层,与基体形成冶金结合,具有PVD、PCVD无法比拟的膜基结合力,因此该技术真正能够发挥超硬膜层的性能优势,此外,该技术不存在绕镀性问题,后续基体硬化处理方便,并可多次重复处理,使该技术的适用性更为广泛。

3、技术优势扩散法金属碳化物覆层技术在日本、欧洲各国、澳大利亚、韩国等国应用广泛。

据调查,许多进口设备上的配套模具大量地使用了该技术,这些模具在进行国产化时,由于缺乏相应的成熟技术,往往使模具寿命低,有些甚至无法国产化。