连铸新技术

- 格式:doc

- 大小:26.50 KB

- 文档页数:7

连铸技术国内外现状及发展趋势

连铸技术是钢铁工业中的重要技术之一,它可以实现高效连续生产,提高生产效率,降低成本。

目前,国内外的连铸技术都在不断发展和完善中。

在国内,连铸技术已经实现了从单流到双流、三流、四流等多流程的升级。

同时,还出现了带分段式结晶器、上下扫描式结晶器等新型结晶器,提高了连铸成材率和质量。

此外,国内的连铸技术还在不断推广智能化生产、绿色环保等方面的应用。

在国外,美国、日本等发达国家在连铸技术方面也有很多创新。

例如,美国的Hazelett连铸技术可以实现高品质的铝合金连铸,日本的CCS连铸技术则可以实现高浓度的钢水连铸。

此外,欧洲的一些连铸厂还在探索使用第三方能源进行加热,以实现更高的能源利用效率。

未来,随着新材料、新工艺、新技术的不断涌现,连铸技术将继续发展和创新。

同时,环保、智能化、自动化等方面也将成为连铸技术发展的重要方向。

- 1 -。

薄带连铸技术1.前言薄带连铸技术是冶金及材料研究领域内的一项前沿技术,它的出现正为钢铁工业带来一场革命,它改变了传统治金工业中薄型钢材的生产过程。

传统的薄型钢材一般采用板坯连铸法,在生产中需要经过多道次热轧和反复冷轧等工序。

能耗大,工序复杂,生产周期长,劳动强度大,产品成本高,转产困难等缺点。

厚板坯(200~300mm)连铸连轧工艺线长度一般在500~800m之间,薄板坯(50~60mm)为300~400m,而采用薄带连铸技术,将连续铸造、轧制、甚至热处理等整合为一体,使生产的薄带坯稍经冷轧就一次性形成工业成品,简化了生产工序,缩短了生产周期,其工艺线长度仅60m。

设备投资也相应减少,产品成本显著降低,并且薄带质量不亚于传统工艺。

此外,利用薄带连铸技术的快速凝固效应,还可以生产出难以轧制的材料以及具有特殊性能的新材料。

但从目前的研究情况看,主要集中在不锈钢、低碳钢和硅钢片方面。

薄带连铸技术工艺方案因结晶器的不同分为带式、辊式、辊带式等,其中研究得最多、进展最快、最有发展前途的当属双辊薄带连铸技术。

该技术在生产0.7—2mm厚的薄钢带方面具有独特的优越性,其工艺原理是将金属液注入一对反向旋转且内部通水冷却的铸辊之间.使金属液在两辊间凝固形成薄带。

双辊铸机依两辊辊径的不同分为同径双辊铸机和异径双辊铸机.两辊的布置方式有水平式、垂直式和倾斜式三种,其中尤以同径双辊铸机发展最快、已接近工业规模生产的水平。

1857年,英国的Bessemer[1]首次尝试采用双辊技术直接铸造钢带,并获得了该项技术的第一项专利。

在最初的100多年里,由于制造技术和控制技术等相关技术的落后.过程控制较为困难,产品质量无法保证,使得这项技术基本上处干停滞状态。

到了1989年,澳大利亚BHP(Broken Hill Proprietary Company)公司和日本的IHI(Ishikawajima-Harima Heavy Industries)公司决定联合开发钢的双辊薄带连铸技术。

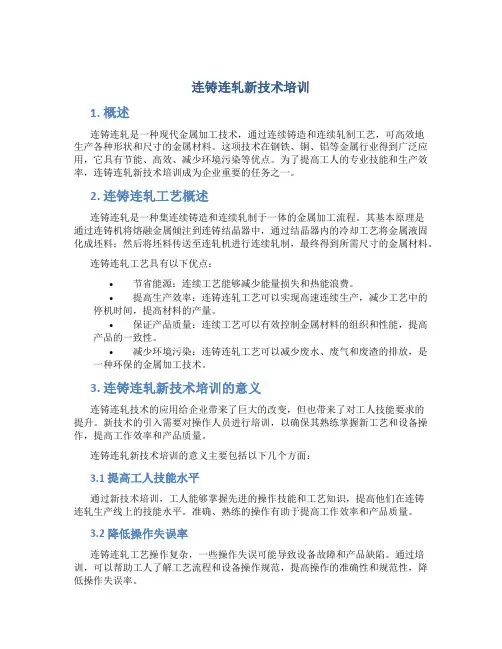

连铸连轧新技术培训1. 概述连铸连轧是一种现代金属加工技术,通过连续铸造和连续轧制工艺,可高效地生产各种形状和尺寸的金属材料。

这项技术在钢铁、铜、铝等金属行业得到广泛应用,它具有节能、高效、减少环境污染等优点。

为了提高工人的专业技能和生产效率,连铸连轧新技术培训成为企业重要的任务之一。

2. 连铸连轧工艺概述连铸连轧是一种集连续铸造和连续轧制于一体的金属加工流程。

其基本原理是通过连铸机将熔融金属倾注到连铸结晶器中,通过结晶器内的冷却工艺将金属液固化成坯料;然后将坯料传送至连轧机进行连续轧制,最终得到所需尺寸的金属材料。

连铸连轧工艺具有以下优点:•节省能源:连续工艺能够减少能量损失和热能浪费。

•提高生产效率:连铸连轧工艺可以实现高速连续生产,减少工艺中的停机时间,提高材料的产量。

•保证产品质量:连续工艺可以有效控制金属材料的组织和性能,提高产品的一致性。

•减少环境污染:连铸连轧工艺可以减少废水、废气和废渣的排放,是一种环保的金属加工技术。

3. 连铸连轧新技术培训的意义连铸连轧技术的应用给企业带来了巨大的改变,但也带来了对工人技能要求的提升。

新技术的引入需要对操作人员进行培训,以确保其熟练掌握新工艺和设备操作,提高工作效率和产品质量。

连铸连轧新技术培训的意义主要包括以下几个方面:3.1 提高工人技能水平通过新技术培训,工人能够掌握先进的操作技能和工艺知识,提高他们在连铸连轧生产线上的技能水平。

准确、熟练的操作有助于提高工作效率和产品质量。

3.2 降低操作失误率连铸连轧工艺操作复杂,一些操作失误可能导致设备故障和产品缺陷。

通过培训,可以帮助工人了解工艺流程和设备操作规范,提高操作的准确性和规范性,降低操作失误率。

3.3 提高生产效率熟练的连铸连轧技术操作员能够高效地完成生产任务,减少停机时间,提高生产线的运行效率。

培训可以帮助工人学习提高操作速度和配合其他操作员的技巧,从而提高生产效率。

3.4 推动企业发展连铸连轧新技术的应用可以提高产品的质量和竞争力,推动企业在市场上的发展。

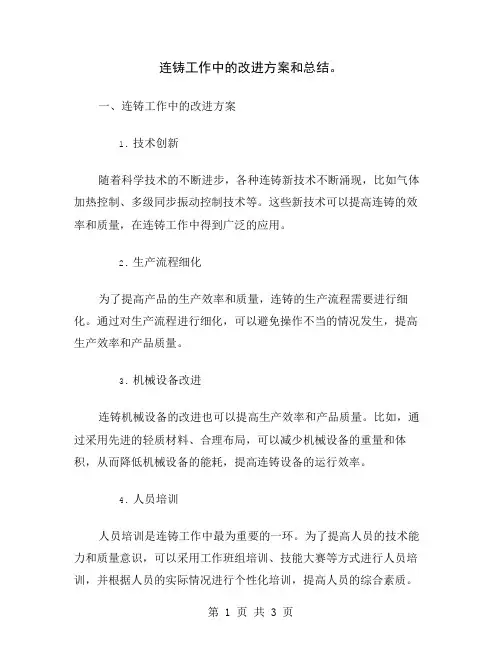

连铸工作中的改进方案和总结。

一、连铸工作中的改进方案1.技术创新随着科学技术的不断进步,各种连铸新技术不断涌现,比如气体加热控制、多级同步振动控制技术等。

这些新技术可以提高连铸的效率和质量,在连铸工作中得到广泛的应用。

2.生产流程细化为了提高产品的生产效率和质量,连铸的生产流程需要进行细化。

通过对生产流程进行细化,可以避免操作不当的情况发生,提高生产效率和产品质量。

3.机械设备改进连铸机械设备的改进也可以提高生产效率和产品质量。

比如,通过采用先进的轻质材料、合理布局,可以减少机械设备的重量和体积,从而降低机械设备的能耗,提高连铸设备的运行效率。

4.人员培训人员培训是连铸工作中最为重要的一环。

为了提高人员的技术能力和质量意识,可以采用工作班组培训、技能大赛等方式进行人员培训,并根据人员的实际情况进行个性化培训,提高人员的综合素质。

二、连铸工作中的总结1.高品质的原材料在连铸工作中,高品质的原材料是保证产品质量的基础。

因此,在原材料采购时,一定要选择质量好、纯度高的原材料。

2.加强管理和监控为了确保连铸工作的正常进行,必须要加强对生产过程的管理和监控。

通过实时监测,可以及时发现和解决生产过程中的问题,避免问题扩大并影响生产效率和产品质量。

3.用先进技术提升质量为了确保连铸生产的高效率和高质量,必须使用先进技术。

只有掌握了先进技术,才能不断提升连铸生产的效率和质量。

4.确保生产安全安全是连铸工作中最为重要的一环。

为了确保生产过程的安全,必须严格遵守生产规程,在工作过程中注意安全,提高员工的安全意识,加强设备的安全保障。

连铸工作中的改进方案和总结可以提高生产效率和产品质量,以适应市场需求的不断增长。

通过不断探索和发展,连铸技术和生产工艺将会得到更加广泛的应用,为实现精准制造和高质量发展做出贡献。

炼钢-连铸是钢铁制造的核心工序,是实现钢产品高品质、高效率、低消耗、低排放生产的关键。

在炼钢与连铸过程中,若干新技术被应用以提高效率和产品质量,以下是一些炼钢与连铸的若干新技术:高品质钢低碳转炉冶炼理论与关键技术:该技术通过研究转炉内物理化学过程与生产节奏的改变及钢水质量控制难度的提升等问题,实现转炉废钢比的显著提升,从源头降低钢铁行业CO₂排放量。

新一代钢包喷射冶金技术:此技术通过精确控制溶池液位和保护渣厚度,保证结晶器均匀浇铸拉坯,对生产高质量的钢坯具有重大意义。

紧凑型探测仪同步测定钢水液位和保护渣渣层:此技术通过测量溶池液位方式控制进入结晶器的钢水流动,正确且快速的测量对浇铸稳定性至关重要。

采用大转矩直驱电机,取得结晶器振动最佳效果:大转矩直驱电机可以替代传统的传动装置,提高结晶器振动装置的稳定性和可靠性,从而优化连铸过程。

此外,在炼钢-连铸过程中,还可以采用以下新技术:高效化冶炼:通过优化冶炼过程,降低能源消耗和减少环境污染。

连铸坯热装热送:通过提高连铸坯的温度和质量,减少再加热和轧制过程中的能源消耗和环境污染。

近终形化生产:通过采用先进的工艺和技术,生产更小断面的连铸坯,提高成材率和生产效率。

精确控制结晶器液面和保护渣厚度:通过精确控制结晶器液面和保护渣厚度,提高连铸坯的质量和稳定性。

电磁搅拌技术:通过采用电磁搅拌技术,改善连铸坯的凝固过程,提高产品质量和生产效率。

自动化的物流系统:通过采用先进的物流系统和技术,实现生产过程中物料的自动化运输和跟踪管理,提高生产效率和产品质量。

高效节能的轧制技术:通过采用高效节能的轧制技术,降低轧钢过程中的能源消耗和提高产品质量。

环保型轧制工艺:通过采用环保型轧制工艺和技术,减少轧钢过程中的环境污染和资源浪费。

集成化工艺控制技术:通过采用集成化工艺控制技术,将炼钢、连铸和轧制等工艺过程进行优化和控制,提高生产效率和产品质量。

这些新技术的应用可以显著提高炼钢-连铸生产的效率和产品质量,同时降低能源消耗和环境污染。

炼钢与连铸若干新技术炼钢与连铸作为钢铁生产的重要环节,关系着钢铁质量、生产效率以及能源消耗。

近年来,随着科学技术的不断发展,炼钢与连铸领域出现了许多新技术,这些新技术在提高产品质量、降低生产成本等方面发挥着重要作用。

本文将介绍一些关于炼钢与连铸的若干新技术。

一、炼钢新技术1. 超高炉渣碱度炼钢技术传统炼钢过程中,高炉渣的碱度一般在1.5以上,导致了炼钢中的碱度冶炼难度大。

超高炉渣碱度炼钢技术通过增加炉渣碱度,提高炼钢过程中的碱度,使得钢水中的夹杂物得以吸附和浮渣,从而有效提高了钢水的质量,降低了夹杂物含量。

2. 高炉富氧燃烧技术传统的高炉燃烧采用煤气、焦炭等作为还原剂,而高炉富氧燃烧技术则采用富氧燃烧,使得炉顶煤气中氧分压大大提高,煤气焚烧效率显著提高,从而有效减少了炼钢过程中的二氧化碳排放,降低了生产成本。

3. 高效矿石还原技术传统的炼钢制程中,矿石还原效率低,而高效矿石还原技术采用高效还原剂和改良还原工艺,可以明显提高还原效率,减少资源的浪费,降低生产成本。

二、连铸新技术1. 动态软浇铸技术动态软浇铸技术是指在连铸过程中,通过实时数据分析,调整结晶器冷却水的流速和温度,实现钢坯凝固过程中的动态调控,确保钢坯结晶组织的均匀性和合格率。

2. 连铸直齿轮技术传统连铸转辊采用辊凹槽结构,而连铸直齿轮技术则采用直齿轮结构,使得连铸转辊的传动机构更加紧凑、稳定、可靠,最大限度地减小了设备的占地面积,提高了生产效率。

3. 连铸在线水平矫直技术传统的连铸坯的矫直需要通过离线操作进行,而连铸在线水平矫直技术则采用在线连铸坯的自动矫直设备,实现了连铸坯的在线矫直,提高了生产效率,降低了生产成本。

以上所提到的炼钢与连铸的新技术只是其中的一部分,随着科学技术的不断进步,相关新技术也在不断涌现。

这些新技术的应用,将进一步推动炼钢与连铸领域的发展,为钢铁行业的持续发展注入新的活力。

天天向上独家原创前言自上世纪八十年代中后期特钢连铸在我国钢铁行业开始推广以来已有约二十年的历史,特钢连铸技术取得了令人瞩目的进步。

江阴兴澄公司的特钢连铸始于上世纪九十年代中期,经过十多年的努力,在连铸工艺技术、品种质量方面取得了巨大的进展,已从刚开始只能生产一般的优碳钢到现在已能生产高质量要求、高技术含量的汽车用钢、轴承钢等品种。

本文将对兴澄特钢连铸技术作一简介。

1.装备情况1.1.工艺流程情况目前江阴兴澄公司拥有三个炼钢分厂,分别配备40吨交流电弧炉3座、100吨直流电弧炉和100吨纯氧顶底复吹转炉各1座,后面配置相应的LF钢包精炼炉和真空脱气炉。

共有6台大、小方坯连铸机。

工艺路线:1).对一般要求的钢种为:初炼炉—LF钢包精炼炉—连铸浇注;2).对要求高的钢种为:初炼炉—LF钢包精炼炉—真空脱气处理—连铸浇注。

1.2.连铸概况1)小方坯连铸机共3台:为40吨交流电弧炉配置,均为4机4流。

其中1台弧形半径为6米,铸坯规格分别为150方、Φ150mm、Φ180mm;其它2台弧形半径为8米,铸坯规格为180方、Φ220mm。

2)大方坯连铸机共3台:为100吨直流电弧炉和转炉配置。

其中2台机为5机5流,弧形半径均为12米,铸坯规格为300×320mm、Φ350mm、Φ450mm、Φ500mm、Φ600mm。

另1台为3机3流,弧形半径为16.5米,铸坯规格为370×490mm。

2.特殊钢连铸面临的技术课题[1]兴澄公司主要生产轴承钢、弹簧钢、齿轮钢、易切削非调钢、高压管坯钢、油田用钢、系泊链钢、硬线钢等特殊钢。

这些钢种比普通碳素钢对钢质有更高要求。

⑴由于特殊钢中的合金元素较多,含量较高,碳含量控制范围大(0.02%~1.1% C),因此其凝固特性与普通碳素钢有所不同。

⑵特殊钢的纯净度(气体含量、夹杂物数量及形态)、均匀性(低倍组织、微观组织)等要求比普通碳素钢高。

⑶特殊钢中常含有V、Ti、Nb、Al 等活泼元素,极易与氧、氮反应生成高熔点化合物;某些特殊钢中含有S、Al、N元素在浇注、凝固过程中极易形成脆性区或者坚硬质点,这给铸坯质量尤其是表面及内在质量带来一定危害。

北京科技大学科技成果——双金属复合材料双结晶

器连铸新技术

成果简介

由于双金属复合材料铸造成形具有易于实现批量化、连续化、自动化生产,降低生产成本,应用范围广等优点,研究开发和应用受到越来越广泛的重视。

现有双金属复合材料连续铸造成形方法可以分为两大类:

(1)使用已成形的芯材对其进行包覆的包覆铸造成形法;

(2)将两种金属同时注入同一个结晶器内进行成形的双流铸造法。

包覆铸造成形法的典型代表为用于复合轧辊成形的CPC法,这种方法的主要缺点是预处理工艺复杂,获得具有良好复合质量的界面较困难。

有代表性的双流铸造法是双流浇铸连续铸造制备梯度材料的方法,其主要优点是界面质量好,可以制备具有梯度过渡层的复合材料;其主要缺点是技术难度大、适用范围窄、包覆层厚度控制困难。

为此,本课题组开发了采用双结晶器一次铸造成形双金属复合材料的方法,其基本原理如图所示。

在上结晶器(芯材结晶器)内连铸凝固成形的芯材,在保护环的保护作用下,保持表面无氧化、无夹杂、无油污的状态,直接进入下结晶器(包覆层结晶器),热态连铸包覆层。

该方法具有工序简单、节能降耗、适用范围广、复合界面良好等优点。

双金属双结晶器连铸技术原理图

1-底盘;2-结晶器;3-包覆材料;4-加热线圈;5-耐火材料;6-预热线

圈;7-保护涂层;8-芯部材料

应用前景

电子电工材料:如铜包铝高频导线、铜包钢电话线(国外采用镀铜方式)。

耐蚀与阳极保护材料:如钛包铜导电排、镁阳极;双金属轧辊,以及有如不锈钢包覆碳钢等装饰性、耐蚀性结构材料。

双金属管:如医药、食品、石油化工用双金属管材等。

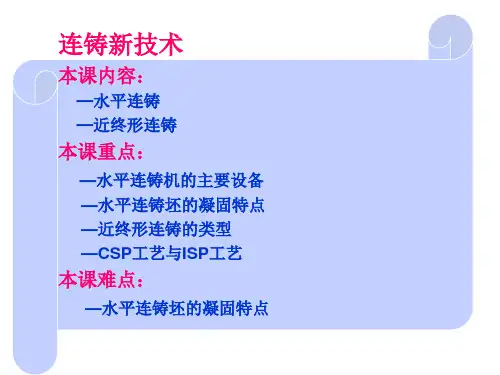

高效连铸和近终型连铸生产技术近终形连铸是指在保证成品钢材质量的前提下,尽量缩小连铸坯的断面,使之更接近最终产形状的连铸过程。

与传统的连铸工艺相比,近终形连铸能够简化生产工艺减少设备、缩短生产线、节约能源、提高成材率。

国内有关钢铁企业在近终形连铸技术的应用上亦取得了值得关注的成绩。

目前,国内有关单位对此进行了积极的研究和开发。

由有关专家撰写的此篇文章,系统介绍了近终形连铸技术的发展现状与趋势,值得有关钢铁企业特别是准备上此项目的企业参考和借鉴。

按照连铸坯的断面来分,近终形连铸可分为薄板坯连铸、带钢连铸、异形坯连铸、空心管坯连铸等。

薄板坯连铸世界上第一条薄板坯连铸连轧生产线于1989年在美国纽柯公司的克劳福兹维尔厂建成投产。

经过短短十几年的发展,到2002年底,全世界已建成56条薄板坯连铸连轧生产线,而我国是世界上建有薄板坯连铸连轧生产线最多的国家。

1996年,我国与德国西马克公司签订了三家捆绑引进CSP技术设备合同,这三家分别是:广州珠江钢铁有限责任公司、邯郸钢铁公司、包头钢铁公司。

1999年8月和11月,珠钢与邯钢相继投产,包钢于2001年8月建成投产。

唐山钢铁公司、涟源钢铁公司和马鞍山钢铁公司也分别与意大利的达涅利公司、日本的三菱重工、德国的西马克—德马克公司签订了薄板坯连铸连轧技术设备引进合同。

鞍钢从奥地利的奥钢联公司引进了一套中等厚度(135mm)的薄板坯连铸机,并依靠国内技术集成,建设连轧生产线。

此外,本溪钢铁公司、唐山新丰钢铁有限公司、济南钢铁公司也在兴建薄板坯连铸连轧生产线,计划于2005年投产。

薄板坯连铸连轧工艺各种各样。

其中比较成功并在世界各地建有生产线的类型有CSP、ISP、CONROLL、FTSRQ、TSP、SUMITOMO等。

CSP(Compact Strip Production)工艺是由德国的西马克公司开发的目前最流行的薄板坯连铸连轧生产工艺,世界上第一条薄板坯连铸连轧生产线即为该公司所建。

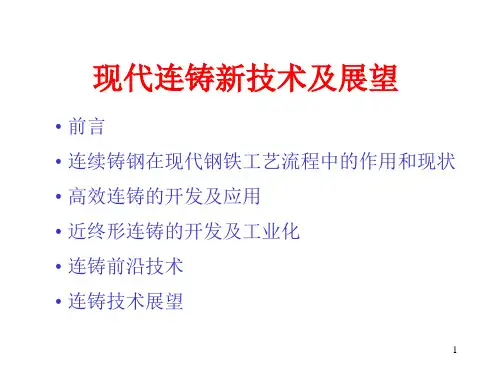

连铸新技术

摘要:本文开篇介绍了连续铸钢工艺流程,主要阐述了连铸新技术在钢铁厂实践中的应用以及我国连铸技术的发展应用和新的

情况。

关键词:连铸;新工艺;电磁加热;电磁搅拌技术;

abstract: in the opening, this paper introduces the technological process of continuous casting, and then mainly expounds the application of the new technology of continuous casting in the practice of steel plant, the development, application and new circumstance of continuous casting technology in china.

keywords: continuous casting; new technology; electromagnetic heating; electromagnetic stirring technology

中图分类号:tf777.1文献标识码:a 文章编号:2095-2104(2012)高效连铸机在我国的发展, 已经逐渐走向成熟。

可以说国内高效连铸核心技术的研究攻关已取得了突破性的进展, 无论是改造或新

建的高效连铸机, 在拉速、作业率、铸坯质量方面的指标均达到相当的水平。

但是, 与国外高效连铸相比还有差距, 而且国内各生产企业的高效化水平也参差不齐, 反映了各企业在综合技术应用上

的差距。

若能把近几年出现的一些新的连铸技术综合应用到高效连铸机上, 势必会促进其进一步发展。

1.连续铸钢工艺流程简介

连铸是把液态钢用连铸机浇注,冷凝,切割而直接得到铸坯的工艺。

它是连接炼钢和轧钢的中间环节,是炼钢生厂车间的重要组成部分。

连铸生产的正常与否,不但影响到炼钢生产任务的完成,而且也影响到轧材的质量和成材率。

一台连铸机主要是由盛钢桶运载装置,中间包,中间包车,结晶器,结晶器振动装置,二次冷却装置,拉坯矫直装置,切割装置和铸坯运出装置等部分组成的。

浇钢时把装有钢水的盛钢桶,通过盛钢桶运载装置运送到连铸机上方,经盛钢桶底部的流钢孔把钢水注入到中间包内。

打开中间包塞棒后,钢水流入到下口用引锭杆头堵塞并能上下振动的结晶器中。

钢液沿结晶器周边冷凝成坯壳。

当结晶器下端出口处坯壳有一定厚度时,带有液心并和引锭装置连在一起的铸坯在拉坯机驱动下,离开结晶器沿这由弧形排列的夹辊支撑下移。

与此同时,连铸坯被二次冷却装置进一步冷却并继续凝固。

当引锭装置进入拉矫机后脱去引锭装置,铸坯在全部凝固或带有液心状态下被矫直。

随后在水平位置被切割成定尺长度,置放于运坯装置上运送到规定地点。

上述整个过程是连续进行的。

2.钢铁厂应用的连铸新技术

连铸新技术主要体现在: 连铸机的高生产率(作业率、拉速、设备可靠) 和连铸坯的质量(铸坯洁净度、铸坯表面缺陷、铸坯内部缺陷)。

1)日本:

日本金属材料研究开发中心开发成功连铸新技术, 它利用电磁加热的作用, 使铸坯的表面质量大为提高。

连铸坯表面易生成缺陷, 为生产高精度表面加工的汽车用钢板和螺栓用特殊钢, 铸后需先将铸坯进行冷却并由人工对缺陷修复, 再加热后供轧机轧制。

新工艺则在连铸机结晶器的背面加上线圈, 对钢水施加交变磁场加热, 可使铸坯表面和结晶器间的润滑改善, 从而有利于表面质量大幅度提高, 可取消冷却后人工修复和再加热工序, 不仅缩短了生产周期,且可节约能源7%。

2)武钢:

武钢采用了一系列的连铸新技术来提高武钢产钢质量,如电磁搅拌技术(ems),动态轻压下(astc) 技术等。

在电磁搅拌技术中武钢主要针对以下进行改进:

a.提高等轴晶率

ems 对于促进“结晶雨”的形成、增加等轴晶区域、减少中心宏观偏析有着显著的作用。

实践表明在硅钢上使用电磁搅拌技术(ems) 可使连铸坯中的等轴晶率(在铸坯恒断面上等轴晶区占的空间) 达到50%以上。

如图一:

图1 使用电磁搅拌后的铸坯横断面组织

图1 反映了ems 对提高等轴晶率的显著作用。

武钢通过在无取向硅钢上使用电磁搅拌技术,大幅度减少了硅钢在轧制过程中的瓦楞废品,提高了硅钢的成材率,取得了良好的效果。

b.降低铸坯的中心偏析

连铸板坯在凝固的过程中会产生“搭桥”的现象,中心偏析主要是由于凝固坯壳冷凝收缩以及鼓肚引起负压,促使糊积区树枝晶间富含有杂质元素的钢液流动而形成中心偏析。

使用ems 时,柱状晶区长度减小,铸坯中间v 形偏析的形式也由单个大型转变为接近于密布型。

图2 和图3 所示为同钢种连铸时使用ems和未使用ems 的铸坯中心偏析对比。

由图可见,使用电磁搅拌技术可明显改善连铸坯的中心偏析,特别

是在中碳低合金中厚板钢的生产过程中效果尤为明显。

3)宝钢:

宝钢股份公司技术中心研发出以下连铸过程控制新技术,已在宝钢成功使用。

a.连铸坯内部质量自动分析技术

利用模式识别技术识别偏析、内裂,依据规则自动对板坯内部进行信息提取和缺陷判级,判别准确率达95 %以上,且具有图象压缩、长期存储等特点。

b.新型结晶器液面控制技术

该技术采用主动控制、补偿高级算法,大大提高了系统的鲁棒性。

对抑制液面波动,特别是中频以下干扰(小于011hz) 而引起的波动,效果明显。

c.柔性过程数据采集平台技术

该技术基于原系统传感器信号,但对原系统无干扰,安全性高。

可以不同采样频率和数据组合、多采样任务并行等方式动态采集数据,

速度达毫秒级,且采样频率和精度完全能满足生产和科研的需求。

d.连铸切割诊断技术

接触式测长装置随时间磨损精度降低,严重时会发生故障。

采用该技术无论切割机在切割或待机状态,均可实时显示误差,并对板坯切割未断而行进、板坯超长及系统故障等报警,避免设备事故。

e.连铸动态过程案例分析系统技术

系统由数据库、可视化界面、软测量等部分组成,能记录多种生产过程数据,重现生产过程,可以板坯号、炉号、时间等为关键字进行检索,是分析板坯缺陷提高质量的有效技术工具。

3.我国连铸新技术的发展应用及前沿技术的开发出现的新情况1)轻压下技术:

轻压下可以减轻铸坯中心偏析缺陷, 它主要针对铸坯在末端产生的凝固收缩。

奥钢联推出的smart技术在韩国浦项制铁应用获得了明显效果。

在国内, 鞍钢一炼钢的板坯连铸机已具有应用轻压下的条件, 宝钢、武钢采用二冷区辊缝收缩技术对改善板坯内部质量也有了成效。

2)方坯电磁搅拌技术:

因为进口设备昂贵, 使用寿命较短, 电磁搅拌器在2000年以前推广比较迟缓, 仅在一些大型钢厂、国家重点工程项目上有进口配套。

2000年以后的几年, 电磁搅拌器已开始在各大钢厂普及, 但推广配置好、使用好的电磁搅拌器, 还有许多工作要做。

3)板坯电磁搅拌和电磁制动:

板坯电磁搅拌和电磁制动目前实施还有些困难, 仍需进一步开发。

4)薄板坯连铸-连轧开发钢种:

目前这些生产线尚不能生产如汽车面板等品种的薄板材。

电磁技术在薄板坯连铸中的应用主要是电磁制动。

5)中间罐冶金: 尚有开发空间。

6)结晶器内软接触技术:

利用电磁技术在结晶器内产生电磁推力, 使凝固坯壳与结晶器壁

出现软接触, 从而可以减轻拉坯阻力, 提高拉速, 改善铸坯表面

质量。

突破这项技术难关,将使连铸技术实现一个飞跃。

4.结语:连续铸钢技术是一个系统工程, 要综合应用连铸新技术, 才能促进高效连铸的更大的发展。

参考文献:

[1]蔡开科,连续铸钢.(m),北京:科学出版社,1990

[2]王雅珍,张岩,刘术国等,新编连续铸钢工艺与设备(m).北京:冶金工业出版社,1996

[3]刘炳宇,刘昆华. 转炉—连铸工艺生产重轨钢的实践. 武钢科技, 2002

[4]李宪奎,张明德,连铸结晶器振动技术(m),北京:冶金工业出版社,2000

[5]魏军,等. 炼钢-精炼-连铸工序生产高碳钢的质量控制.炼钢, 2000

[6]杨吉春,等, ems对重轨钢连铸大方坯质量的改善. 炼钢,2001

[7]yim c h, park j k,oh k s. the control of internalquality bythe reduction ofbloomwith liquid cord. steelmaking confer2ence proceedings. 1998.。