检具培训-3

- 格式:pdf

- 大小:121.90 KB

- 文档页数:4

培训教材首先,我们跟大家讲解下检具的重要性:通用量具虽然通用性强,适用范围广,但检验速度低,有检验死角,同时对使用者技术要求较高,所以在汽车零部件检测中不能得到广泛运用,而检具针对性强,测量速度快,准确,对人的要求低,可成倍提高工作效率,特别适用与生产现场,来料检验,产品验收。

检具的制造流程:第一:检具制造前期的工艺准备所谓的工艺准备也就是检具设计,而检具设计又分为3D数据设计,检具评审,检具方案最终确认三个步骤。

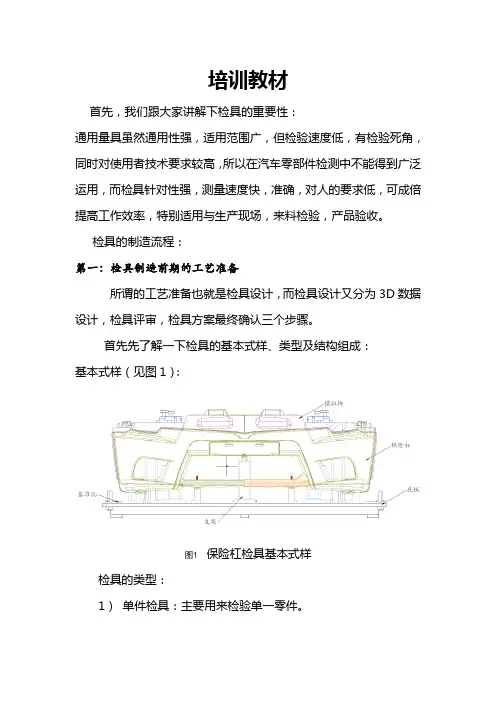

首先先了解一下检具的基本式样、类型及结构组成:基本式样(见图1):图1 保险杠检具基本式样检具的类型:1)单件检具:主要用来检验单一零件。

2)总成检具:指车身零件组合后所使用的检验量具,通常为两件以上的零件组合。

检具功能:主要用来检验零件的尺寸和形位精度,包括⒈定位孔、定位面;⒉各配合面;⒊装配孔的孔位及孔径;⒋零件轮廓线及整体零件形状;⒌各形位精度。

检具的结构组成:主要由基座(底座)、主副基准、骨架部分、检具本体(包含检具型面、定位系统、检测系统等)、活动样块及断面样板等等组成。

检具设计规范:检具定位基准与模具、焊接夹具定位基准统一;(参照各车型系统)检具夹紧点尽量与装配点统一;(参照各车型系统)检具要求定位准确、活动自如、操作安全方便,其检测项目应包括定位孔、定位面、装配孔、表面件配合型面及轮廓等;每个检具零件在其任何活动位置上都不会超出检具的基座,检具设计须保证零件取放方便安全,防止划伤检具;在最终的设计稿中应该包括使用该种检具的操作指导和操作顺序。

第二:检具设计确认流程(1)3D数据设计:客户提供产品数据,产品周边匹配数据,还有GD&T图。

(有了产品周边匹配数据对检具设计来说更为直观,例如哪些是有用面,哪些是重要的孔位和装配关系。

)检具设计完成以后,接下来做检具功能图跟检具式样书(俗称方案)至于为什么要做这个?因为这2样东西主要是把检具的结构,功能用图纸的形式体现出来,例如装配关系,定位关系,检测,模拟等等。

检具基础知识培训资料目录一、检具概述 (2)1.1 检具的定义 (3)1.2 检具在产品质量控制中的作用 (3)二、检具的种类与特点 (4)2.1 常规检具种类 (6)2.2 智能化检具的发展趋势 (6)2.3 各类检具的特点分析 (7)三、检具基础结构与设计原理 (9)3.1 检具的基础结构 (10)3.2 检具设计的基本原理 (11)3.3 检具设计的注意事项 (12)四、检具操作与使用规程 (13)4.1 检具的操作流程 (15)4.2 检具的正确使用方法 (16)4.3 检具使用中的安全防护 (18)五、检具的维护与保养 (19)5.1 检具的日常维护 (20)5.2 检具的定期保养 (21)5.3 检具维修与更换零件的标准流程 (22)六、常见检具应用实例分析 (24)6.1 常规尺寸检具应用实例 (25)6.2 光学检具应用实例 (26)6.3 自动化检具应用实例 (28)七、检具精度的影响因素及提高措施 (29)7.1 检具精度的影响因素 (31)7.2 提高检具精度的措施与方法 (32)7.3 精度检测与校准流程 (34)八、培训与考核 (35)8.1 培训内容与形式 (36)8.2 考核方式与标准 (37)8.3 培训效果评估与反馈机制 (38)一、检具概述也常称为测量工具或检验工具,是用于检验产品质量的工具或设备。

它们的设计目的是确保产品能够符合预定的质量标准和设计规格。

检具可以通过直接或者间接的方式帮助检测产品质量,确保生产过程中每一步的质量控制。

检具的种类繁多,涵盖了从简单的量具如卡尺、千分尺、高度计等,到复杂的坐标测量机、三坐标测量机和自动化检测系统等,每一类检具都有其独特的特点和应用场合。

检具不仅仅是物理界定的工具,它们也涵盖了软件和算法,以实现对产品质量数据的分析和处理。

检具的使用遵循一定的国际标准和行业规范,以确保测量的准确性和一致性。

这些标准包括但不限于ISO的相关标准,如ISO关于测量值的精确度,以及ISO关于校准和检测实验室的要求。

检具使用培训是为了确保员工能够正确、安全地使用和维护检具,从而提高生产效率和产品质量。

以下是一些常见的检具使用培训内容:

1.检具的基本知识:包括检具的种类、结构、工作原理等,使员

工对检具有一个全面的了解。

2.检具的使用方法:详细介绍如何正确使用检具进行测量、检验

和调试等操作,包括测量前的准备工作、测量步骤、读数记录

等。

3.检具的维护保养:让员工了解检具的保养要求和方法,包括日

常保养、定期保养、维修更换等,以确保检具的正常运行和使

用效果。

4.检具常见故障及排除方法:介绍检具常见故障的现象、原因及

排除方法,帮助员工及时发现和解决问题,提高工作效率。

5.安全注意事项:强调在使用检具过程中的安全注意事项,如防

止夹手、避免检具倾倒等,确保员工的人身安全。

通过有效的检具使用培训,可以提高员工对检具的认知和使用技能,减少因操作不当或维护不当导致的生产事故和质量问题,从而为企业带来更多的经济效益。

一.简论:

检具---随着引进技术的发展,特别是近来汽车业的发展,越来越在我国制造业中引起重视,作为制造业中一个新兴的高附加值产业,目前它已显现出良好的发展前景。

作为我们紫燕模具公司,基本上能跟上它的发展步伐。

但是检具的科技含量是比较高的,它不但牵涉到工程学的问题,而且牵涉到“测量技术”与“系统原理”要完成如通用汽车公司用的检具,还有熟悉它的“企业标准”。

(以下以通用标准为例简要的介绍检具概念)

二.检具的用途-解决零部件的互换协调问题:

检具的用途是相当广泛的,可以说各行各业都离不开检具,用得最多的是汽车工业,航空工业,在GM公司几乎每个零部件都有一付检具。

只要产品在检具通过,一般装车是没有问题的。

过去,我们搞东方明珠球模具及产品,同样做了许多检具。

可想而知,如果不通过检具,安装时,在这么高的高空,悬在外面修配,是不可能的。

如果在汽车生产线上,由于一个零件装不上,将会造成全线停产。

因此必须对每一个零部件进行质量控制。

三.通用(GM)检具设计、制造、验收的一般规范:

1.汽车的坐标系;

一般以前保险杠为原始点,从后向前看汽车中心平面分开右为正,有时坐标X写成(L),Y写成(W),Z写成(H),检具述语(参见公司Q/ZYM-0608-2000文件)

汽车坐标系

原点设在前桥平面中点

长度方向为X 轴

高度方向为 Z 轴

2.基准:一般采用基准球、基准孔,也采用基准块。

虽然基准球准确但是有于

要求精度高,国内还没有能力生产,基本上要从日本进口,因此国内常采用后两者。

3.设计依据GD&T图纸(GEOMETRIC DIMENSION AND TOLERANCE),

GD&T图纸是对数模的补充,主要是讲对产品的要求,在图中有一些符合表示基准(DA TUM)如:U/D、F/A、C/C、-A- -B- -C-

4.检具座标系一般采用车身座标系,为方便安装与测量,可将产品旋转,旋转

角的增量为---- 90°。

比如说我所设计的手套箱就是典型的旋转角增量为90°的。

5.检具设计时要注意:①关键产品特性K;②特性线;③功能空;④会发生变

差区域;⑤与GD&T图的一致性;⑥支撑可靠;⑦材料所使用的环境,保证R/R检查;⑧标注出站位线、网格线;⑨使用可采购的零件;

6.考虑人机工程学,便于操作、维护,甚至标记的语言。

7.设计概念批准,包括详细的草图(相当于总图),有GM公司在图上签字认

可。

8.签《设计检查表A表》;见附表一。

9.设计还要包括:①检具的测量计划(必要时要先认可);②操作说明书;③搬

运保存说明书;今后交付时GM公司都要认可的;

10.除非有特殊要球外,所有面及法向孔尽可能在设计时就把它转成三座标,用

分立加工结构孔协调办法来解决。

11.制造要求,一般定位基准只要在0.10MM就能通过,并不是想象要求那么高,

但过程比较复杂。

12.按《检具测量计划》对检具进行基准点、定位点、面等进行测量。

13.《R/R》测试,即重复性再现性测试,它是用概率论来分析零件在检具上的

变差值,一般二人各做十个零件,也允许二人各做五个零件,只要GM认可就行,一般它的变差控制在30%以内,特别是塑料件20-30%属于正常范围,板金件一般在20%以下。

(在装车没问题时,一般塑料件是很难达到30%以下的。

)

14.对所有检具零件进行标色,非工作面涂适中蓝柒,松散件连上。

15.准备做纸面文章:①按测量计划,做“基准点测量报告”,检具上点、面、测

量报告;②R/R测量报告;③操作使用说明书,可以是文书形式,通用采用图纸说明形式;

16.办理《制造检查表》(亦称签B表)由通用美方专家认可,经过上述过程,

一般情况下检具就可以验收了。

检具术语(部分)

1.样本:带被测件型面,用于测量被测件型面的板,厚度一般小于2MM。

2.卡板:带被测件型面用于固定零部件,其厚度一般大于2MM,有时用于

测量型面。

3.标准样件:以被测件作为结构要素,其形式相当于零部件(假件),进行

结构尺寸传递,互换,协调。

4.量规:用于测量被测件型面和结构的标准结构量具。

5.站位线:一般反映零部件的众向位置的座标线,如车长度方向。

6.网格线:一般反映在检具的横向、纵向坐标位置线。

7.轴线面:一般反映在卡板、样本等板类部件上由于厚度将会导致型面的

误差,故需选择板类件那一个面作为基准。

1.设计基准

设计基准是设计人员在设计图纸时所确定的基准并以此为基准进行尺寸标注,形状控制。

2.制造工艺基准

制造机准时工艺人员在制造产品时对产品进行分析后以制造方法为依据所确定的基准。

3.测量基准

测量基准是测量(检具)人员按产品和所使用量具的特性所确定的基准。

4.零位块(对零块)

零位块是设计人员或检验人员设计的零位基准块。

主要用校检量具。

5.工具孔(基准孔)

用于作为产品零件定位测量的基准孔。

6.工具球(基准球)

用于作为产品零件定位测量的基准球。

7.结构孔(工艺孔)

用于作为产品零件制造数据尺寸转接时的孔。

8.样板

带被测件型面。

用于测量被测件型面的板。

厚度一般小于2MM。

9.卡板

带被测件型面。

用于固定零部件,其厚度大于2MM的板,有时用于测量型面。

10.通用量具

一般指卡尺,圈尺,铜皮,高度尺,块规,环规,塞尺,千分尺,千分表,刮削平板,角尺,角尺板等常用非特制量具。

11.量规

用于测量被测件型面和结构的标准结构量具。

12.标准样件

以被测件作为结构要素。

其形式相当于零部件(假件)。

进行结构尺寸传递、互换、协调。

13.GD&T图纸(GEOMETRIC DIMENSION AND TOLERANCE)

几何尺寸和公差要求图

14.定位基准

仅用于产品在检具上的位置基准。

15.数学数据(MA TH DA TA)(数模)

用数学方式表示的零部件形状和尺寸。

16.重复性和再现性R&R(Repeatability and Reproducibility)

被测件被重复定位装夹所出现的测量数据误差概率。

17.设计概念及概念批准

由有关人参与论证并设计出的初始图纸,最终得到产品使用方认可签字。

18.工程更改级别

指被测件所反映的工程更改状态,也是设计检具的依据。

19.检具设计检查及表格

是对检具进行概念批准后的设计图纸进行按合同规定的条目检查。

20.检具制造检查及表格

是检具制造完后按合同规定的条目检查。

21.第一使用位置

被测件在检具上的坐标位置与被测件在使用装配位置方向一致。

22.XYZ检查表

一种用于记录检具尺寸检查的表格。

它由理论坐标尺寸,实际制造坐标尺寸和它们之间的偏差所组成。

23.站位线

一般反映零部件的纵向位置的坐标线。

如汽车纵轴线方向。

24. 网格线

一般反映在基板(底板)上横向纵向的坐标位置线。

25. 关键产品特性(KPC)

足以影响顾客对产品满意程度的产品特性。

26. 是某过程参数。

通过将这种参数的变差控制在某一目标附近以确保将一个关键产品特性(KPC)保将在其目标值。

KCC的变差将产生相应的KPC的变差。

27. 周期性检查

检具由于物理原因发生周期尺寸变化,因此要对其进行定期检查。