高炉技术发展现状及济钢3200m3高炉的设计特点

- 格式:pdf

- 大小:373.06 KB

- 文档页数:4

济钢3200m3高炉炉顶设备耐磨攻关作者:齐林来源:《科学与财富》2016年第10期摘要:冲刷、耐磨一直是高炉上料系统难以解决的问题,济钢炼铁厂3200m3高炉炉顶上、下料罐衬板材料是供货商自行研制的XYM-B和6#合金铸造,经过3年的使用,效果不好,制约了实现计划检修周期5个月的目标,且检修任务强度大,占用总计划时间比例大。

经过不断改造,现在检修周期延长,减轻了工人劳动强度。

关键词:料罐;衬板;煤气压力;耐磨;陶瓷片1 概况1.1 高炉炼铁是一项复杂的工艺,其惯性大,频繁休风容易造成高炉各系统疲劳强度增大,造成较大的波动;也给降低成本带来很大的困难。

高炉计划检修需要的是周期长、有规律,有计划,每次休风时间尽可能缩短。

1.2 高炉炉顶上、下料罐的耐磨问题一直制约着高炉的计划检修周期和计划检修时间。

屡次出现因上、下料罐衬板磨损,导致提前计划检修时间,严重时,料罐本体磨穿,造成洒料,另外因下料罐是承压罐,向其充入一次净化煤气时,压力达0.22Mpa,料罐一旦磨穿,高炉煤气外泄,带来下料罐爆炸和煤气中毒的安全隐患。

2 衬板磨损原因分析2.1 材质问题一方面是衬板的材质几年来未能有所改进,脆性较大,衬板的使用过程中,出现了衬板本体开裂的现象,也加剧了衬板局部小块脱落,磨损加剧的情况。

随着高炉冶炼强度的增加,上料量也急剧增长,造成复合耐磨合金的设计寿命不能满足现在生产的需求;2.2 落料点冲击严重上、下料罐落料点处,不可避免的造成巨大的冲击,任何耐磨材质的衬板在此位置使用,其寿命肯定短于其他部位,第一环下部、第二环、第三环及第四环的上部,都是落料点,这几处磨损很严重,几乎每次休风时都需要依次更换衬板,检修工作量很大。

2.3 炉料鼓胀衬板的上下环缝处也是磨损严重的部位,磨损从线开始,扩展到整个衬板面上,导致衬板本体磨损加快,加重。

另外衬板与料罐之间容易从接缝处挤入炉料,使衬板鼓胀脱落。

3改造方案3.1 材质及衬板布置改进(1)、针对XYM-B材质耐磨性能一般,且脆性大,易碎,易脱落的现象,联系协作厂商进行耐磨材质的分析和试验,在耐磨性能及价格上取优,达到较高的性价比,同时降低材料的脆性,防止衬板局部脱落。

高炉炼铁产业发展趋势高炉炼铁产业发展趋势近年来,随着中国经济的快速发展,高炉炼铁产业也得到了蓬勃的发展。

高炉炼铁是指通过高温将铁矿石还原为金属铁的一种工艺。

作为炼铁产业的核心环节,高炉炼铁在我国的工业生产中具有重要地位。

本文旨在对高炉炼铁产业的发展趋势进行探讨和分析,以期为该行业的发展提供参考。

一、发展历程与现状高炉炼铁技术起源于20世纪初,经过百年的发展,已成为当今炼铁产业的主流工艺。

在我国,高炉炼铁产业经历了起步阶段、扩张阶段和优化阶段三个发展阶段。

起步阶段(20世纪初至20世纪60年代):我国高炉炼铁产业在本阶段逐步建立起炼铁技术体系和生产基地。

20世纪初,我国开始引进和消化吸收国外的高炉炼铁技术。

到20世纪50年代,我国已具备自主研发高炉炼铁技术的能力,并开始大规模建设高炉。

到20世纪60年代,我国高炉炼铁产能稳步增长,但存在一些技术问题和设备落后的情况。

扩张阶段(20世纪70年代至21世纪初):我国高炉炼铁产业在本阶段实现了快速发展。

70年代初,我国高炉炼铁产能再次扩大,技术水平也有了一定的提高。

80年代初,我国高炉炼铁产能突破5000万吨,成为世界第一大炼铁国。

90年代至21世纪初,我国高炉炼铁产能进一步提升,技术水平逐步接近国际先进水平。

优化阶段(21世纪至今):我国高炉炼铁产业在本阶段实施了一系列的技术创新和产业升级。

21世纪初,我国高炉炼铁产量再次出现大幅增长,技术水平和设备质量也有了明显提高。

在优化阶段,我国高炉炼铁产业始终围绕提高效能、降低能耗、减少环境污染等方面进行升级改造。

现在,我国高炉炼铁技术已基本达到国际先进水平,生产效益和环保水平也有了明显提高。

二、发展趋势与问题1. 产量稳步增长:随着国内经济的持续发展和钢铁需求的增加,我国高炉炼铁产业的总体产能仍然保持稳步增长的态势。

根据统计数据,我国高炉炼铁产量在过去十年中基本保持在4亿吨以上。

未来,我国高炉炼铁产量仍有望继续增长,但增速可能会逐渐放缓。

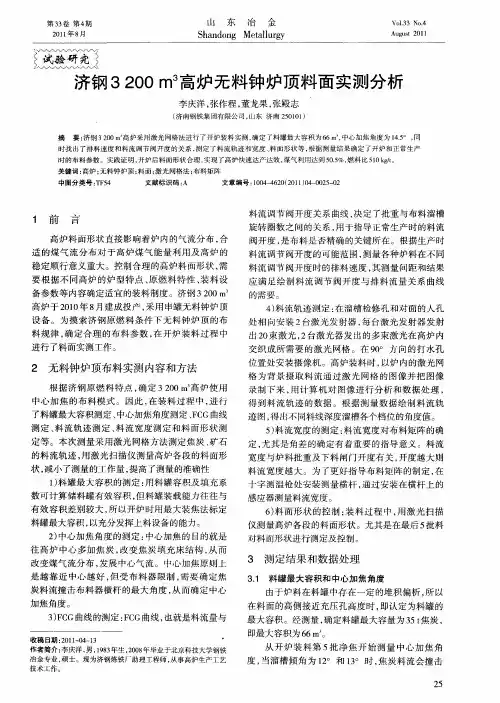

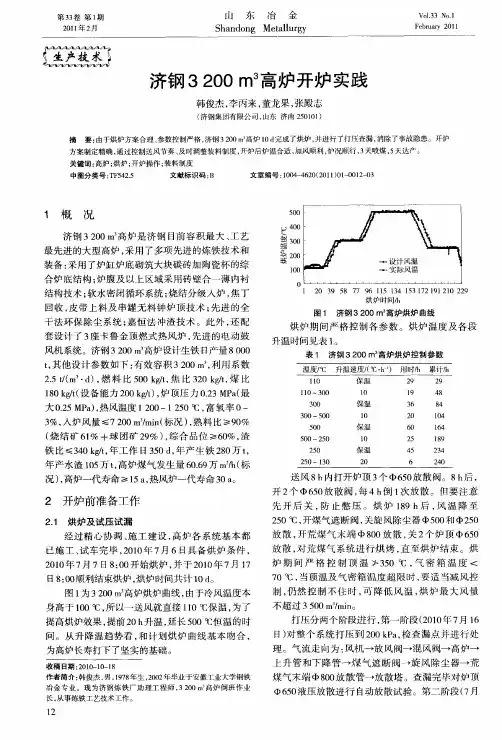

济钢高炉炼铁技术进步和发展方向刘崇亭;王良周;贾勇;孔凡朔;杨金福【摘要】总结了济钢近几年高炉炼铁工艺技术方面所取得的进步,包括炉顶布料技术,炉身维护技术,高风温、富氧喷煤技术以及高Al2O3渣系冶炼操作技术.在"十二五"期间,济钢将围绕高炉大型化、高炉长寿、高效低能耗、超低CO2排放等方面进行技术开发,促进炼铁技术经济指标的提升和高炉长寿,实现经济效益、社会效益和环境效益的统一.【期刊名称】《山东冶金》【年(卷),期】2010(032)005【总页数】3页(P1-2,5)【关键词】高炉;炼铁技术;发展方向【作者】刘崇亭;王良周;贾勇;孔凡朔;杨金福【作者单位】济钢集团有限公司技术中心,山东,济南,250101;济钢集团有限公司技术中心,山东,济南,250101;济钢集团有限公司技术中心,山东,济南,250101;济钢集团有限公司技术中心,山东,济南,250101;济钢集团有限公司技术中心,山东,济南,250101【正文语种】中文【中图分类】TF5济钢有6座350 m3高炉,3座1 750 m3高炉,年生产能力达到730万t,目前,正在建设1座3200m3高炉。

其中4座350 m3高炉在十一五期间进行了大修,炉体采用了框架结构,炉底、炉缸采用了陶瓷杯,炉前采用了100~160 t液压炮,采用了BT型无钟炉顶。

所有高炉都实现了喷吹煤粉操作。

1 750 m3高炉采用了铜冷却壁、软水密闭循环、窜罐式无料钟炉顶,皮带上料,卡鲁金式热风炉,并自主开发实现无波动换炉技术。

3座1 750 m3高炉均配备TRT发电,其中3号1 750 m3高炉采用全干法布袋除尘,提高了高炉TRT发电效率。

所有高炉操作基本实现自动化控制。

高炉指标情况:350 m3高炉利用系数达到4.0 t/(m3·d)以上,入炉焦比410 kg/t,煤比153 kg/t,风温1 080℃;1 750 m3高炉实现平均利用系数2.4 t/(m3·d),入炉焦比390 kg/t,煤比165 kg/t以上,风温1200℃以上。

天钢3200m3高炉综合长寿技术的特点(xx钢铁有限公司)摘要:对天钢3200m3高炉综合长寿技术的特点进行了总结。

通过采用高炉本体冷却壁结构和铜冷却壁、炉底炉缸结构、软水密闭循环冷却系统、自动化检测系统等一系列技术,为天钢炼铁高炉的长寿命奠定了良好的基础。

关键词:大型高炉铜冷却壁软水密闭循环冷却现代大型高炉的长寿技术是世界各国炼铁界长期研究的课题。

目前,采用较多的综合长寿技术是:炉体100%冷却(包括上下部炉喉钢砖);炉体关键部位选用铜冷却器;选用适合高炉不同部位、不同工况的内衬结构;软水密闭循环冷却;设置完善的自动化检测系统等。

采用上述技术一代炉役寿命可达15年,争取20年,一代炉役单位炉容累计产量达12000c/m3,争取大于16000t/m3。

这相当于过去二代炉役寿命,减少一次大中修可节省上亿元费用。

下面重点对天钢3200m3高炉长寿的几个主要关键技术进行阐述。

1 高炉本体冷却壁结构及铜冷却壁的应用1.1 高炉本体冷却壁结构天钢3200m3高炉本体冷却肇结构如下:炉身上部、中部,采用6段带贯通肋的镶砖球墨铸铁冷却壁,内镶150mm厚氮化硅结合的炭化硅砖;炉身下部、炉腰、炉腹,采用5段镶砖铜冷却肇,内镶150mm厚赛隆结合的碳化硅砖;炉底炉缸部位,采用5段(包括风口段)光面普通铸铁冷却壁。

1.2 铜冷却壁主要特点铜冷却壁在高炉的采用是现代炼铁技术的一大进步,对于高炉长寿具有划时代的意义。

铜作为冷却壁本体材质具有热导性能高的特点,铜冷却壁可不铸入水管,因此,不存在铸铁冷却壁铸入水管带来的气隙热阻。

铜冷却壁冷却面积大,冷却均匀,易安装、易操作、易维护,特别是有利于稳定渣皮,保护炉衬、维护设计炉型,使一代高炉寿命达15—20年。

(1)铜质冷却壁热导性好,有利于形成能够保护冷却壁自身的渣皮,表面工作温度低,它的正常工作温度<120℃,使用寿命长。

(2)渣皮稳定,如果一旦出现渣皮脱落,能在热面迅速建立起新的渣皮。

高炉炼铁技术创新实践及未来展望摘要:近年来,冶铁工业经过较长时间的发展后已经逐渐进入平稳阶段,现在世界范围内生铁生产技术主要为高炉炼铁技术,而我国通过高炉炼铁技术生产的生铁占世界高炉生铁产量的65%左右。

高炉炼铁技术由于生产工艺相对简单且稳定,以及生产原材料相对简单易得、铁制品产出率较高,成为炼铁行业主要生产方式,但也存在一些缺点与不足,在新技术推陈出新的大环境下,仍存改进空间。

关键词:高炉炼铁技术;创新;展望1目前高炉生产的现状与形成原因从世界范围来讲,我国目前拥有当之无愧的高炉炼铁生产技术大国称号,而这与我国在冶铁行业大量采用高炉炼铁技术是密不可分的。

高炉炼铁技术由于其生产的钢铁质量较为稳定,并且可以在冶炼时极大的提高钢铁生产的效率并且操作简单,钢铁的生产数量因而大幅度的提升,因此也成为了目前使用最多的钢铁生产技术之一,正是由于我国的钢铁产量不断攀升,因此需要更高效、高质量的生产方法,因而也促进了高炉炼铁技术的不断发展与进步,二者相辅相成。

2目前我国所取得的主要高炉技术成就2.1高炉喷煤技术我国从上个世纪六十年代开始就最先在首钢和鞍钢等主要的大型钢厂设备中增加了高炉的喷煤技术,这项技术的研发与应用在世界范围内都处于一个比较早的时间;高炉的喷煤技术可以降低高炉的焦炭使用。

截至目前,我国大部分的高炉都采用了高炉喷煤技术,这样可以使高炉的炉内燃烧更为充分,我国的大型高炉焦比与煤比也始终处于世界的领先水平,这一技术为提高高炉的燃烧效率、炼铁的生产效率创造了条件,同时也有利于高炉在进行炼铁工作时的炉内反应平稳运行,以及提高燃料的利用率。

2.2高炉延长使用寿命高炉作为一种密闭的逆流反应装置,在高炉的生产设备中包括大量的物料之间的传递与传质和许多物料之间的还原反应过程,这些反应过程需要高炉来提供一个适宜、稳定的反应环境。

此外,高炉的平稳运行也对延长高炉的使用时间有着一定的帮助。

近些年来,我国在高炉的生产制造工艺上不断的进行改进与升级,已经从高炉材料的选择、高炉形状的推敲、高炉结构的搭建以及高炉的日常维护措施、保养维修方式等多个方面同时入手,已经在一定程度上增加了高炉的使用寿命。

2024年高炉制造市场发展现状引言高炉是钢铁行业的核心设备之一,其制造市场在钢铁行业的发展中起着重要作用。

本文将探讨当前高炉制造市场的发展现状,从技术、市场和政策等方面进行分析,以期提供有关高炉制造行业的最新信息。

技术发展现状1.高炉炉体材料:目前,高炉炉体主要采用耐火材料,如炉壳、炉内衬、炉鼓等材料的研发不断提升高炉的耐火性能和使用寿命。

2.燃料技术:高炉燃料技术不断改进,如采用高效燃烧技术和节能技术,使高炉的燃烧效率和能源利用率大幅提高,减少排放和能源消耗。

3.自动化控制技术:随着自动化技术的发展,高炉制造过程中的各个环节得到了有效控制,从而提高了生产效率和产品质量。

市场需求与竞争格局1.市场需求:全球钢铁行业的发展对高炉的需求不断增长。

特别是一些新兴市场和快速工业化国家对高炉的需求表现出明显增长趋势。

2.竞争格局:高炉制造市场竞争激烈,主要来自国内外的钢铁设备生产厂商。

国内企业在技术研发、设备质量和价格等方面与国际企业展开竞争。

政策环境与发展趋势1.政策环境:政府对高炉制造行业的政策支持有利于行业的发展。

政府出台的产业规划、技术创新和环保政策等对高炉制造行业具有积极的影响。

2.发展趋势:未来高炉制造市场将朝着高效节能、环保和智能化方向发展。

新技术的应用和装备更新将成为市场的主要驱动力。

总结高炉制造市场在技术、市场和政策等方面都呈现出积极的发展态势。

随着全球钢铁产业的发展,高炉的需求量日益增加。

技术的不断创新和政策的支持将推动高炉制造行业朝着更加高效、环保和智能化的方向迈进。

以上是对2024年高炉制造市场发展现状的简要分析,从技术、市场和政策等多个维度对行业进行了阐述。

第一部分我国高炉炼铁和炼钢工艺现状及其发展1 我国炼铁生产技术十个发展趋势一是高炉大型化会得到进一步发展。

二是高炉装备水平在提高,自动化程度将取得新进展。

目前,新建高炉均采用了无料钟炉顶设备、高炉专家操作系统、先进的泥炮等。

三是高炉精料水平将得到进一步发展,炉料结构更趋合理。

在这方面,随着小球烧结、低温烧结、低硅烧结等技术的普及和提高,烧结矿的质量会进一步提高。

同时,提高球团矿配比是个发展方向,使用优质的进口矿可提高人炉品位,并改善炉料的冶金性能。

四是焦炭质量对高炉炼铁有很大影响,应在高炉冶炼中争取多使用高质量的焦炭。

五是高炉喷煤水平将继续提高。

高炉喷煤是炼铁系统结构优化的中心环节,是世界炼铁技术的主流,是高炉炼铁节焦、降成本的重要措施,也是改善钢铁工业能源结构、缓解我国主焦煤资源短缺矛盾的重要手段。

六是进一步提高风温。

高风温是廉价的能源。

采用对空气、煤气双预热技术,即便使用低热值的高炉煤气也可获得大于1200℃以上的风温。

高风温具有显著的经济效益。

七是炼铁系统的环境保护工作将进一步加强。

国家已制订出有关水、尘、渣的环保治理标准,有关炼铁企业应积极执行。

对于新建的高炉、焦炉和烧结等设施要做到环保“三同时”。

八是高炉长寿技术会取得新进展。

目前,我国新建大高炉均按寿命10至15年设计,中小高炉寿命也按6至8年以上考虑。

九是炼铁能耗会进一步降低。

通过采用提高喷煤比和风温,上干熄焦,炉顶煤气压差发电和铁、焦,烧工序一系列节能新技术等,炼铁工序能耗还会下降。

十是高炉炼铁流程将在一段时间仍占主导地位。

炼铁界有关人士还建议应在今后的发展中重点关注和努力解决好如下两个问题:一是应关注国铁矿石生产萎缩对炼铁生产发展的影响。

目前,我国钢铁工业规模快速扩和国铁矿石生产萎缩的矛盾十分突出。

国铁矿越来越少,进口矿石连年大幅度增加,预示着我国钢铁工业发展开始步入以进口铁矿石为主的时期。

这方面带来了我国钢铁工业经济安全的隐患,一方面也要求我们对包括进口矿在的入炉原料进行深入的研究,以便更好地优化炼铁生产,提高效率和效益。

大型高炉并罐式无钟炉顶的应用现状及设计理念大型高炉是现代冶炼工业中常用的设备之一,它通常用于生产铁和钢。

而罐式无钟炉顶是一种比传统钟炉顶更先进的高炉炉顶设计。

本文将重点介绍大型高炉并罐式无钟炉顶的应用现状及设计理念。

一、大型高炉的应用现状大型高炉通常是指容积在1000立方米以上的高炉,它具有以下特点和应用现状:1. 提高生产效率:大型高炉可以同时冶炼多个炉缸,提高了生产效率和产量。

2. 减少能源消耗:大型高炉采用先进的燃烧技术和余热回收系统,可以减少能源的消耗,提高能源利用效率。

3. 降低环境污染:大型高炉配备了先进的烟气净化设施,减少了炼铁过程中产生的废气和废水对环境的污染。

4. 提高产品质量:大型高炉具有更高的温度和压力,可以更好地控制冶炼过程,提高铁和钢的质量。

目前,大型高炉已经广泛应用于全球各个国家和地区的冶炼工业中,特别是在中国、日本、印度等炼铁大国。

二、罐式无钟炉顶的应用现状罐式无钟炉顶是一种相对传统钟炉顶更先进的高炉炉顶设计,它具有以下特点和应用现状:1. 无需钟炉门:罐式无钟炉顶采用了新型的炉顶结构,不再需要传统的钟炉门,减少了炉顶维护和更换的工作量。

2. 提高密封性:罐式无钟炉顶具有更好的密封性,可以减少高炉顶部的烟气泄漏,降低了环境污染和能源消耗。

3. 提高操作安全性:罐式无钟炉顶可以实现自动化操作,减少了人工操作的风险和劳动强度。

4. 降低运行成本:罐式无钟炉顶的运行成本相对较低,包括能源消耗、维护费用和人工成本等方面都有所降低。

目前,罐式无钟炉顶已经在一些大型高炉中得到了应用,特别是在中国的一些炼铁企业中,如鞍钢、宝钢等。

三、设计理念罐式无钟炉顶的设计理念主要包括以下几个方面:1. 结构优化:罐式无钟炉顶的结构需要进行优化设计,以提高密封性和稳定性,确保炉顶在高温和高压环境下能够正常运行。

2. 自动化控制:罐式无钟炉顶需要实现自动化控制,减少人工操作,提高操作安全性和稳定性。

韶钢3200m³高炉的设计特点喻招文,杨天祥,凌树渊(广东韶关钢铁集团有限公司)(中冶赛迪工程技术股份有限公司)摘要:对韶钢3200m³高炉的设计特点进行了总结分析。

根据韶钢原有7座高炉生产经验。

3200m³高炉采用了上罐同定式串罐无料钟炉顶、全炉身冷却壁、先进的软水密闭循环冷却、陶瓷杯与炭砖的复合结构、内燃式热风炉、薄壁炉衬、铜冷却壁、无填沙层平坦化钢结构出铁场,煤气上升管球节点、嘉恒法水渣处理等先进技术。

关键词:大型高炉长寿设计内燃式热风炉Design Features of 3200 m³Blast Furnace in Shaoguan Iron and Steel Co.,Ltd.Yu Zhaowen Yang,Tianxiang,Lin Shuyuan(Shaoguan Iron and Steel Group Co.,Ltd.)(CISDI Engineering Co.,Ltd.) Abstract: The paper summarizes the design features used in 3,200 m³blast furnace of Shaoguan Iron and Steel Co., Ltd.On the basis of production experiences achieved in seven blast furnaces of Shaoguan Iron and Steel Co., this 3,200 m³ blast furnace is equipped with centrally charged bell—less top with fixed hopper, fully cooling stave, advanced closed loop soft water circulation and cooling, combined structure of ceramic cup and carbon bricks, internal combustion type hot stove, thin linins, copper cooling stave, flattened steel structure cast house without sand bedding, spherical joint of gas riser, Jiaheng gas treatment.Key words: large sized blast furnace long campaign design internal combustion type hot stove韶钢现有l座2500 m³、1座750m³及5座350m³级高炉,年铁产量约430万t。