制动风闸电气部分基本原理精选文档

- 格式:docx

- 大小:1.11 MB

- 文档页数:16

150kW风力发电机机刹车系统原理及维护方法新疆风能公司达坂城风电场现有并网风力机14台,其中13台装有液压刹车系统,通过一年来的运行,我们发现风力机60%的故障来自于液压系统,但在运行中只要认真抓好维护工作就可以做到防患于未然,同时有了较好的维护方法即便出了故障也能及时发现尽快地处理和排除,这样大大减少了风力机的停机时间,提高了风力机的运行效率。

下面将风力机液压刹车系统的结构原理及维护方法介绍如下:一、刹车机构的组成150kW风力机的刹车机构主要由液压系统、圆盘闸、时尖阻尼板三部分组成,其中名部分的主要元件及其作用如下统分为叶尖阻尼板和圆盘闸两部分。

现我们从起动和停机两个过程来看其工作原理。

(1)起动开机当控制系统发出起动命令(可以是自动和手动),一液压马达立即起动,压力由“P”口进入组合阀体。

组合阀体可由图上的中心线分成左右两个部分,其中左半部分为供叶尖压力部分;右半部分为圆盘闸提供压力。

在马达起动同时,阀体内电磁阀10、11均带电液压图中现在所表示的电磁阀门的状态均为不带电的状态,如果带电则与现在状态相反,例如电磁阀10和11不带电时均为通路状态,现在带电后即变为关闭状态。

这时由-p-口进入的液压油只能沿6.2单向阀进入右半部分,当压力值达到由压力开关7整定的10.3MPa(103b ar)时,阀门lO打开,压力开始进入叶尖部分,使叶片阻尼板收回,同时还将打开电磁阀12,关闭电磁阀13,使圆盘闸内的压力泄放,做好起动的准备。

当叶尖收起后,团盘闸也同时被松开,当压力开关15的压力达到7 MPa(70bar)时,液压马达停止转动。

在图中17、1 8两个元件均为贮压罐,利用被压缩的气体来贮藏压力油中的能量,以补充在运行过程中由手叶尖阻力板和圆盘闸的泄露,减少液压马达的频繁起动。

这就是起动的垒过程。

(2)刹车停机当风力机控制系统的停机命令发出后,电磁阀10、11立即带电,关闭10电磁阀,打开11电磁阀,然后使12、13电磁阀失电,即打开13,关闭12,结果在叶尖阻尼板被弹出之后,圆盘闸也动作刹车使风力机平稳地停机。

新型风闸控制系统的工作原理及结构特点2004年底,丹江电厂在6号机小修过程中,首次采用了由武汉化工学院控制中心研制的新型风闸控制系统来取代老式的风闸控制系统。

新型风闸控制系统具有安全、可靠、高效的特点。

其工作原理是:当机组停机需要加闸时,由机组停机控制流程控制电磁阀动作,低压气体通过气水分离器,加闸电磁阀(31—1DCF)进入风闸下腔顶起风闸闸瓦实现加闸操作,同时通过风闸行程开关的接点和压力继电器(YlJ)的辅助接点,分别在现场的风闸控制柜上和远方中央控制室的计算机工作站上显示风闸状态;当撤风闸后,实际风闸尚没落到位,反向电磁阀(31—2DCF)动作,低压气体进入风闸上腔,将风闸压下,同时加闸电磁阀复归,下腔气体自动排出,为下次开机做准备。

新型风闸控制系统结构有如下特点:(1)使用了更加直观的数字式压力表(31—1YLJ、31—2YLJ)显示风闸上、下腔压力。

(2)在进气管路上设有由日本SMC公司生产的气水分离器,过滤气体中的水分使其保持干燥,更有利于电磁阀元件的长效工作。

(3)新型风闸控制系统采用了“自动”“手动”切换开关,方便运行人员操作。

(4)在元器件筛选上更加严格。

电气控制的重要部件电磁阀采用了由德国宝德公司生产的两位三通换向阀。

采用两个换向阀,分别控制风闸上、下腔气源的接通与排放,用于采集风闸上、下腔压力值并转换成电信号送显示的数显表。

压力传感器为日本SMC公司的产品。

(5)整个控制系统元件结构小,管路简单,便于运行与检修维护。

(6)为了防止机组运行时电磁阀误动造成事故,控制系统中采用两个应急按钮,用于锁定加风闸与撤风闸两个电磁阀。

(7)整个控制系统可以和计算机监控系统实现,信号、状态等可以直观地在上位机显示,便于运行人员监视。

电动机断电后,由于惯性作用,不会马上停止转动。

这种情况对于某些生产机械是不适宜的。

往往需要在电动机断电后采取某些制动措施。

制动的方法一般有两类,一是机械制动,二是电气制动。

1、机械制动利用外部的机械作用力使电动机转子迅速停止转动的方法称作机械制动。

应用较多的机械制动装置是电磁抱闸,它采用制动闸紧紧抱住与电动机同轴的制动轮来产生机械制动力。

由于结构上的区别,这种制动又有通电制动和断电制动两种方法。

即一种方法是电磁抱闸的线圈通电时产生制动作用,另一种方法是电磁抱闸的线圈断电时产生制动作用。

电磁抱闸的线圈虽然要受电源控制才能启动制动或解除制动,但制动力的产生和解除依赖于电磁抱闸装置的弹簧等机械结构,因此称作机械制动。

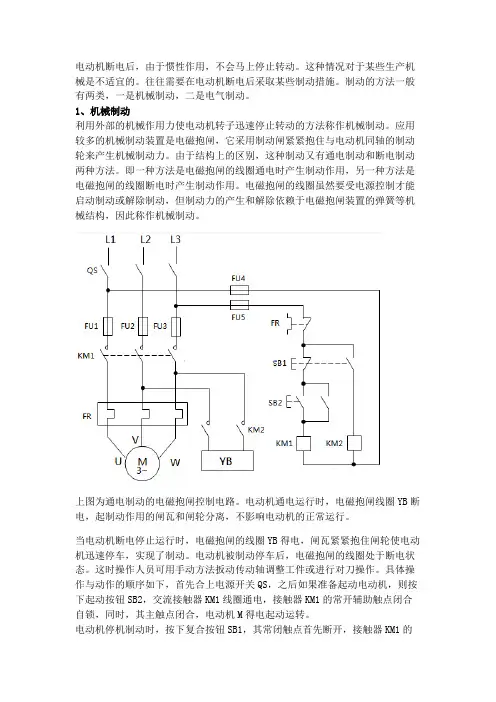

上图为通电制动的电磁抱闸控制电路。

电动机通电运行时,电磁抱闸线圈YB断电,起制动作用的闸瓦和闸轮分离,不影响电动机的正常运行。

当电动机断电停止运行时,电磁抱闸的线圈YB得电,闸瓦紧紧抱住闸轮使电动机迅速停车,实现了制动。

电动机被制动停车后,电磁抱闸的线圈处于断电状态。

这时操作人员可用手动方法扳动传动轴调整工件或进行对刀操作。

具体操作与动作的顺序如下,首先合上电源开关QS,之后如果准备起动电动机,则按下起动按钮SB2,交流接触器KM1线圈通电,接触器KM1的常开辅助触点闭合自锁,同时,其主触点闭合,电动机M得电起动运转。

电动机停机制动时,按下复合按钮SB1,其常闭触点首先断开,接触器KM1的线圈断电,常开辅助触点断开,KM1的自锁解除,主触点断开,电动机M断电停机;之后SB1的常开触点迅即闭合,接触器KM2线圈得电,主触点闭合,电磁抱闸线圈YB通电,电磁抱闸的闸瓦紧紧抱住闸轮使电动机迅速停车,实现制动。

电动机制动停转后,松开复合按钮SB1,接触器KM2线圈断电,电磁抱闸线圈YB断电,抱闸松开。

上图为断电制动的电磁抱闸控制电路。

它是在电源切断时才起制动作用,机械设备在停止状态时,电磁抱闸的闸瓦紧紧抱住闸轮使电动机可靠停车。

制动风闸电气部分基根源基本理之阳早格格创做纲要:尔国火轮收电机采与的制动办法普遍有二种:电气制动战板滞制动.电气制动不妨缩小机组轴启、制动闸、制动环的磨益战机坑内的粉尘传染;由于电气制动存留系统制价下,对付中围设备环境央供下的问题,普遍火电厂的火轮机收电机采与杂板滞制动的办法,而较为进步的火电厂皆采与电气制动与板滞制动相分离的办法.本文着沉对付板滞制动电气部分基根源基本理举止叙述,并分离本量死产中的应用,对付制动风闸的自动统制情况加以证明.关键词汇:制动风闸电气火轮收电机正在停机历程中,举止制动可灵验的缩小停机时间,缩小机组正在矮于额定转速的游走时间,缩小机组轴启磨益以及矮转速下摩揩引起的过热烧瓦.正在葛洲坝二江电厂的调速系统中,停机历程导叶采与了分段赶快关关,与此相协共正在机组转速矮于15%额定转速时,加进制动风闸,包管机组停机历程中转速的赶快统制;三峡电厂火轮收电机采与电气制动与板滞制动相分离的办法,停机历程中导叶采与赶快分段关关的办法,机组转速矮于额定50%时加进电气制动,转速矮于15%额定转速时,加进板滞风闸制动,而且正在停机历程中加进下压油系统,以包管机组不妨以赶快、宁静、仄安的办法变换运止工况.正在建的溪洛渡火收电厂也是采与电气制动与板滞制动相分离的制动办法,其余大中型火电厂的制动办法与此类似,现便制动风闸电气部分正在结构、本理、应用上加以叙述.一、制动风闸的组成战结构火轮收电体制动器(雅称风闸)是机组板滞制动系统中的要害部件.机组制动系统由制动器、油风管路、脚动战自动统制拆置组成.图1为制动器中瞅图,图2为制动器结构图:图1 制动器中瞅图图2 制动器结构图制动器的效率包罗以下几圆里:①预防机组停机历程中万古间正在矮转速下运止,赶快制动(刹车);②正在机组拆置大概检建功夫,可用做千斤顶顶起转子;③对付于停运状态的机组,可预防其转化;④便于塑料瓦机组沉新建坐起油膜.油风管路是制动器动做复归的能量供给通讲,统制油效率于换背阀电磁铁的统制,而戴压气系统通过风管通讲,为制动器的上下腔举止充搁气,真止制动器的动做统制.图3为制动系统中矮压气管路图.图3 矮压气管路图制动风闸的要害性决断了其下稳当性央供,简朴的自动统制存留误动拒动的运止危害,为其删设脚动统制回路,一圆里减少其动做稳当性,正在自动做废的情况下不妨人为搞预,另一圆里,脚动支配的机动性,为机组的检建做业提供便当.正在图3中,电磁换背阀与脚动换背阀并联产死的制动系统,是一种简朴灵验的制动系统.图4为检建做业中的制动器安插(环形安插黄色部分).图4 检建做业中的制动器安插二、制动风闸的电气部分制动风闸电气部分有二个效率:①风闸交面把风闸的位移旗号变换为启关量电旗号,并通过电缆传递至现天统制单元PLC战指示灯,为机组LCU的过程判据以及运止人员的支配提供依据;②机组LCU通过启出统制,收令加进大概裁撤制动风闸,通过统制通讯电缆,动做风闸投退电磁铁,再通过矮压气系统效率于制动风闸上下腔,真止制动风闸的投退统制.图5为风闸旗号动做返回交面(路程启关),图6为制动风闸动做切换电磁铁:图5 风闸旗号动做返回交面图6 制动风闸动做切换电磁铁路程启关,位子启关(又称限位启关)的一种,是一种时常使用的小电流主令电器.利用死产板滞疏通部件的碰碰使其触头动做去真止交通大概分断统制电路,达到一定的统制脚段.常常,那类启关被用去节制板滞疏通的位子大概路程,使疏通板滞按一定位子大概路程自动停止、反背疏通、变速疏通大概自动往返疏通等.正在电气统制系统中,位子启关的效率是真路程序统制、定位统制战位子状态的检测.用于统制板滞设备的路程及限位呵护.构制:由支配头、触面系统战中壳组成.正在咱们的制动系统中,路程启关被牢固拆置正在支架上,制动风闸闸体上拆置牢固刚刚性拨条,拨条随风闸闸体的动做而上下移动.正在拨条动做到某个牢固位子时,触动路程启关支配触头,路程启关里里常启交面关合,常关交面断启;当拨条离启牢固位,路程启关支配触头复归,里里交面常启交面挨启,常关交面关合,从而真止制动风闸本量位子旗号由板滞旗号背电气旗号的转化.电磁阀是用电磁统制的工业设备,用正在工业统制系统中安排介量的目标、流量、速度战其余的参数.电磁阀是用电磁的效力举止统制,主要的统制办法由继电器统制.那样,电磁阀不妨协共分歧的电路去真止预期的统制,而统制的粗度战机动性皆不妨包管.电磁阀有很多种,分歧的电磁阀正在统制系统的分歧位子收挥效率,最时常使用的是单背阀、仄安阀、目标统制阀、速度安排阀等.电磁阀里有稀关的腔,正在分歧位子启有通孔,每个孔皆通背分歧的油管,腔中间是阀,二里是二块电磁铁,哪里的磁铁线圈通电阀体便会被吸引到哪边,通过统制阀体的移动去挡住大概漏出分歧的排油的孔,而进油孔是常启的,液压油便会加进分歧的排油管,而后通过油的压力去推动油缸的活塞,活塞又戴动活塞杆,活塞杆戴动板滞拆置动.那样通过统制电磁铁的电流利断便统制了板滞疏通.正在板滞制动系统中,通过继电器的动做交面去统制投风闸、撤风闸二个电磁铁,电磁铁正在电源交通后线圈充电爆收磁性,去启动电磁阀阀芯动做,从而真止矮压气正在管路中分歧形式的流利,从而真止制动风闸分歧的充压鼓压办法,最后达到制动风闸正在自动大概脚动办法下,依照运止规程动做的脚段.图7为板滞制动电气部分本理图.图7 板滞制动系统电气图上图中PS为LCU现天统制单元的电源模块,CP 为通讯模块,DO为启关量启出模块,AI为模拟量输进模块,DI为启关量输进模块.三、制动风闸正在火电厂的应用正在火电厂中,制动风闸拆置正在风洞层,盘绕定子座环匀称安插.制动风闸的路程启关的常启交面以并联的办法用屏蔽电缆连交,屏蔽电缆走经电缆廊讲大概桥架连交至现天统制单元,现天统制单元对付旗号举止支集处理后,以通讯的办法把支集到的旗号上支至LCU,LCU控制把风闸的板滞位子以图表的形式表示给监控系统;另一圆里,LCU里里通过过程真止,正在条件谦脚时,由启出模块收投/撤风闸令,启出模块交通启出继电器线圈励磁电源,继电器的常启交面关合,连通电磁铁动做的220V曲流回路,启动电磁铁动做,电磁铁动做戴动电磁阀阀芯移动,从而矮压气经由阀芯移动爆收的孔洞,加进制动风闸的下/上腔,制动风闸正在气压存留的情况下,上/下移动,以完毕对付LCU收令的任务真止.正在葛洲坝二江电厂的制动系统中,检建需要的风闸投退由运止人员脚动完毕.机组运止中的动做情况是那样的:正在机组交到停机令后,导叶分段关关,机组转速赶快低沉,当机组转速降至15%额定转速时(7.5HZ),加进制动风闸,导叶启度小于3%时加进锁定,转速小于5%时,LCU查看风闸加进、锁定加进、后延时60S裁撤风闸制动,加进紧停,机组加进停机状态.果为机组测速办法采与齿盘测速,果此正在风闸裁撤后,如果机组另有矮速运止的情况,监控系统会举止爬动报警,运止人员加进现场人为搞预.图8为监控系统停机过程图.图8 监控系统停机过程图三峡电厂板滞制动历程与葛洲坝电厂相共,由于三峡电厂属于巨型火轮机组,正在停机阶段,50%额定转速时加进电气制动办法,以缩小机组矮速运止的时间,加快停机历程.溪洛渡、背家坝电厂的制动办法与制动历程,与三峡电厂相类似.四、制动风闸的矫正央供战死少目标制动风闸的本量运止体味标明,正在机组的仄常运止历程中时常存留风闸的误动拒动情况,宽沉时曲交引导机组制动环磨益,风闸益坏,爆收洪量烟尘,制成机组抑制性检建战凄惨的经济益坏.果此制动风闸没有但是仅是简朴的交面旗号返回,动做下令下收,正在细节处理战过程真止条件掌控上该当赋予更多的思索.4.1误动拒动制动风闸的误动主要有以下本果:1)过程编写没有宽紧,引导出现的误动2)启出模块障碍制成的误动3)继电器交面抖动出现的误动4)回路交线过得出现的误动制动风闸的拒动主要有以下本果:1)过程编写没有宽紧制成的拒动2)启出模块障碍制成的拒动3)继电器益坏制成的拒动4)电磁铁、电磁阀障碍制成的拒动5)油气管路阻碍制成的制动风闸拒动针对付以上误动本果,制动风闸系统应搞以下矫正:1)完备过程的真止估计条件,对付投风闸、撤风闸的真止条件举止更为粗致的论证;共时,减少机组运止历程中风闸误投后坐时裁撤风闸的步调过程,最大极限的呵护运止中的设备仄安;2)采与下稳当性、下本能的启出模件战继电器,继电器可思量采与并联冗余的办法;启出继电器减少启出使能关节,从而减少制动风闸动做的稳当性;3)检建做业中减少制动系统电气回路查看关节,预防由于交线过得引起的设备误动拒动;4)对付矮压气管路加拆气压传感器,对付压力非常十分的情况,通过监控系统举止报警,以即时指示维护人员现场处理;5)为预防出现机组运止历程中,由于转速丈量旗号曲交消得,引导的系统误认为机组转速矮于15%投风闸的障碍爆收,正在投制动风闸的过程真止中,应加进机端频次、导叶启度等需要的估计条件.4.2制动风闸系统的劣化举例证明制动风闸系统的劣化办法.机组的风闸制动器分上、下二腔,采与2个电磁阀(1DK战2DK)举止统制,其中1DK统制上腔充气(1DK-a得电)/排气(1DK-b得电),2DK电磁阀统制下腔充气(2DK-a得电/排气2DK-b得电),风闸投退支配可采与3种办法举止,其统制逻辑如下表1:表1:风闸投退动做逻辑通过上表分解,若通过PC2柜的按钮举止了风闸的裁撤支配,则正在风闸裁撤后制动器上腔仍旧充气有压,当再次加进风闸时则上、下腔均充气有压,将爆收制动器无法加进大概加进后上腔有压,引导停机过程运止到投风闸步超时退出,停机波折.为包管监控系统步调、LCU的PC2柜、制动现天柜三处皆能对付制动风闸举止协做、稳当的统制,故对付制动风闸的统制回路举止劣化.劣化规划经分解电源电站机组风闸制动的合理统制逻辑该当为:制动器加进:下腔充气;制动器裁撤:制动器上腔充气、下腔排气→再经数秒的延时后,制动器上腔排气→为下次的制动器加进(下腔充气)做准备.根据以上统制逻辑逻辑分解,矫正明如下:死存PC2柜脚动加进的按钮AN3与监控系统的制动器加进(下腔充气)的DO量,战脚动裁撤的按钮AN4与监控系统制动器裁撤(制动器上腔充气、下腔排气)的DO 量,而搁弃本监控系统延时统制上腔排气的DO量线路.减少一个制动器上腔气压启关1YK统制的中间继电器6KA(本1YK只将上腔有压的旗号支与监控,劣化后该旗号由6KA支出),并减少一个正在制动风闸裁撤后延时排掉上腔气压的延时继电器1SJ.当制动器裁撤后(制动器上腔充气、下腔排气)后,由制动器降下的路程启关(J1至J6)统制的继电器3KA励磁,制动器上腔有压的继电器6KA也励磁,统制延时继电器1SJ励磁,经10秒的延时后,1SJ的常启交面动做,制动器上腔排气,上腔无压后6KA得电,统制1SJ得电.那样即可包管无论是监控系统收令大概是PC2柜的按钮皆能循环、稳当的统制制动风闸的加进、裁撤.4.3制动风闸系统的死少目标搞为一个有着几十年运止体味的系统,制动风闸有着比较老练的安排思路战运止体味,共时由于该系统的辅帮设备角色,正在大普遍情况,该系统安排简朴.由于该系统加进使用率没有下的问题,有些设备隐患少久存留也易于被创制,正在关键时间的拒动误动大概者动做没有到位的障碍爆收,皆市效率到机组的宁静战设备的仄安.果此正在火轮收电机机组体积越去越巨型,功率越去越下的场合下,制动风闸系统该当正在已去的死少中具备更下的系统央供战统制粗度.随着时间推移,电气制动系统的技能运止老练,越去越多的收电机会采与电气制动与板滞制动相分离的办法,以正在最劣最快的办法下真止机组的赶快统制,与电气制动办法的协共关系也是制动风闸系统正在新颖化智能电站中沉面死少目标.不妨估计,已去的制动系统是电气制动与板滞风闸制动、下压油系统相分离的系统,那个系统是智能的,有自己独力的统制单元,核心统制单元间采与多套冗余,分系统的协做由核心统制单元计划,正在设备终端有粗稀的智能传感器能即时准确的提供环境旗号,并具备自尔诊疗、近程监控本领,协帮电站的监控系统,完毕机组宁静运止、仄安统制的目标.。

制动风闸电气部分基本原理摘要:我国水轮发电机采取的制动方式一般有两种:电气制动和机械制动。

电气制动可以减少机组轴承、制动闸、制动环的磨损和机坑内的粉尘污染;由于电气制动存在系统造价高,对外围设备环境要求高的问题,一般水电厂的水轮机发电机采用纯机械制动的方式,而较为先进的水电厂都采用电气制动与机械制动相结合的方式。

本文着重对机械制动电气部分基本原理进行阐述,并结合实际生产中的应用,对制动风闸的自动控制情况加以说明。

关键词:制动风闸电气水轮发电机在停机过程中,进行制动可有效的减少停机时间,减少机组在低于额定转速的游走时间,减少机组轴承磨损以及低转速下摩擦引起的过热烧瓦。

在葛洲坝二江电厂的调速系统中,停机过程导叶采用了分段快速关闭,与此相配合在机组转速低于15%额定转速时,投入制动风闸,保证机组停机过程中转速的快速控制;三峡电厂水轮发电机采用电气制动与机械制动相结合的方式,停机过程中导叶采用快速分段关闭的方式,机组转速低于额定50%时投入电气制动,转速低于15%额定转速时,投入机械风闸制动,并且在停机过程中投入高压油系统,以保证机组能够以快速、稳定、安全的方式转换运行工况。

在建的溪洛渡水发电厂也是采用电气制动与机械制动相结合的制动方式,其他大中型水电厂的制动方式与此类似,现就制动风闸电气部分在结构、原理、应用上加以阐述。

一、制动风闸的组成和结构水轮发电机制动器(俗称风闸)是机组机械制动系统中的重要部件。

机组制动系统由制动器、油风管路、手动和自动控制装置组成。

1.1制动器图1为制动器外观图,图2为制动器结构图:图1 制动器外观图图2 制动器结构图制动器的作用包括以下几方面:①避免机组停机过程中长时间在低转速下运行,迅速制动(刹车);②在机组安装或检修期间,可用作千斤顶顶起转子;③对于停运状态的机组,可防止其转动;④便于塑料瓦机组重新建立起油膜。

1.2油风回路油风管路是制动器动作复归的能量供给通道,控制油作用于换向阀电磁铁的控制,而带压气系统通过风管通道,为制动器的上下腔进行充放气,实现制动器的动作控制。

电制动原理:

电制动原理是指利用电力来实现制动的一种技术,是现代制动技术的一种重要形式,广泛应用于各种机械设备和交通工具中。

电制动原理的实现需要依靠电动机和电磁铁等电器元件,通过电路控制来实现制动的目的。

电制动原理的基本原理是利用电磁铁的吸合和释放来实现制动。

当电磁铁通电时,它会产生磁场,吸引制动器上的铁芯,使制动器与电机轴承之间的间隙变小,从而实现制动。

当电磁铁断电时,磁场消失,铁芯也会失去吸引力,制动器与电机轴承之间的间隙恢复,电机就可以自由旋转。

电制动原理的实现需要依靠电路控制。

一般来说,电路控制分为两种方式:手动控制和自动控制。

手动控制是指通过手动开关来控制电磁铁的通断,从而实现制动。

自动控制是指通过电路控制器来实现制动,控制器可以根据电机的转速、负载和温度等参数来自动控制电磁铁的通断,从而实现制动。

制动风闸电气部分基本原理杨张斌制动风闸是机械设备中常见的一种制动系统,该制动系统最核心的部分是电气部分。

其中,电气部分主要有开关电路、接线线路等构成。

本文将介绍制动风闸电气部分基本原理,以及对此有深入研究的著名工程师杨张斌的贡献。

制动风闸电气部分基本原理制动风闸的电气部分主要有以下基本原理:1. 制动风闸电器控制系统一般采用交流380V电源供电。

2. 制动风闸的电气控制系统一般由开关电路、控制电路和信号电路构成。

3. 开关电路主要是控制空气压力罐输出压力的高低,进而控制制动器的工作和停止。

4. 控制电路主要是通过接收信号电路的控制指令,改变开关电路的状态,实现制动器的工作和停止。

5. 信号电路一般分为正常工作、制动启动、制动停止和故障等状态,用于反馈控制器的工作状态。

6. 制动风闸电气控制系统的好坏,对机械设备的生产效率、质量和安全运行有直接影响。

杨张斌对制动风闸电气控制系统的研发与应用杨张斌是中国机械工业的著名工程师,他对制动风闸电气控制系统的研发与应用有着深入研究和实践。

他在机械制造过程中、特别是轻工业、食品工业等领域的制动风闸电气控制系统的研究和应用上有着卓越的贡献。

在制动风闸电气控制系统的研发方面,杨张斌针对现有的制动风闸电气控制系统的问题,提出了一系列优化方案。

他提出,对于控制器的选择和组合要进行合理设计,避免系统故障和误操作。

同时,他还深入研究了传感器的选用、安装的位置和布局。

通过对传感器的合理配置,杨张斌成功地解决了电气部分稳定性的问题。

他同时鼓励机械设备制造商,应用电脑数控技术实现自动控制,从而提高制动风闸电气部分的工作效率和稳定性。

在制动风闸电气控制系统的应用方面,杨张斌将其成功应用于大量的机械设备中。

例如,他成功地将制动风闸电气控制系统应用于烘干机、卷绕机等机械设备中,实现了自动化控制,提高了生产效率和质量。

与此同时,他还协助多家机械设备制造商改进了现有的制动风闸电气控制系统,实现自动化调节,极大地提升了机械设备的运行效率。

各种制动电路的特点及原理制动电路是指用来控制电动机制动的电路。

根据不同的控制方法和电路设计,制动电路可以分为直流电制动、交流电制动、反接型制动、逆变制动和电阻制动等多种类型。

首先,直流电制动是指通过切断电动机的供电电源,将电动机接入反电动势回路中,利用电动机产生的反电动势来达到制动目的的一种制动方式。

它的特点是制动效果好,制动力矩可调,制动平稳且无震荡,适用于较高速和较大功率的电动机。

其原理为在断开电源之后,电动机自发电作为负载接在电路中,通过电动机产生的反电动势产生制动力矩,使电动机减速停转。

其次,交流电制动是指通过改变电动机的供电方式,使电动机产生制动力矩来实现制动的一种制动方式。

它的特点是制动力矩大,制动灵活可调,适用于较低速和较小功率的电动机。

其原理为通过额外的电阻、感应电动机和磁阻电动机等方式,改变电动机的工作模式,使电动机通过电磁作用产生制动力矩。

再次,反接型制动是指通过改变电动机的输入电压和输入相序的国际惯用法,使电动机反转并产生制动力矩的一种制动方式。

它的特点是制动简单、经济且可靠,适用于较小功率的电动机。

其原理为将电动机输入电路的二相电源反接,使电动机反向旋转并产生制动力矩。

此外,逆变制动是指通过将电动机产生的电能反馈给电网,通过逆变器将电能转换为电能形式,并通过电阻、电容或电网回路等方式将电能消耗,实现制动的一种制动方式。

它的特点是制动平稳、无损耗和节能,是现代交流调速系统中常用的制动方式。

其原理为将电动机产生的电能进行逆变器的逆变,将电机电能转变为电能的形式消耗。

最后,电阻制动是指通过接入适当的电阻来降低电动机电压和电流,从而产生制动力矩的一种制动方式。

它的特点是制动简单、经济且可靠,适用于较小功率的电动机。

其原理为将电动机的输入电路接入电阻,通过电阻的阻值变化来改变电动机的工作状态,从而使电动机产生制动力矩。

综上所述,各种制动电路的特点和原理各不相同,根据不同的工作条件和需求可以选择不同的制动方式,从而实现电机的减速和停止工作。

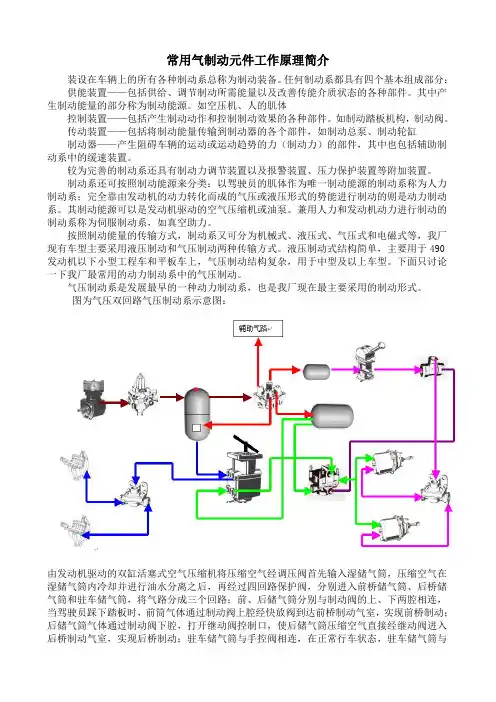

常用气制动元件工作原理简介装设在车辆上的所有各种制动系总称为制动装备。

任何制动系都具有四个基本组成部分:供能装置——包括供给、调节制动所需能量以及改善传能介质状态的各种部件。

其中产生制动能量的部分称为制动能源。

如空压机、人的肌体控制装置——包括产生制动动作和控制制动效果的各种部件。

如制动踏板机构,制动阀。

传动装置——包括将制动能量传输到制动器的各个部件,如制动总泵、制动轮缸制动器——产生阻碍车辆的运动或运动趋势的力(制动力)的部件,其中也包括辅助制动系中的缓速装置。

较为完善的制动系还具有制动力调节装置以及报警装置、压力保护装置等附加装置。

制动系还可按照制动能源来分类:以驾驶员的肌体作为唯一制动能源的制动系称为人力制动系;完全靠由发动机的动力转化而成的气压或液压形式的势能进行制动的则是动力制动系。

其制动能源可以是发动机驱动的空气压缩机或油泵。

兼用人力和发动机动力进行制动的制动系称为伺服制动系,如真空助力。

按照制动能量的传输方式,制动系又可分为机械式、液压式、气压式和电磁式等,我厂现有车型主要采用液压制动和气压制动两种传输方式。

液压制动式结构简单,主要用于490发动机以下小型工程车和平板车上,气压制动结构复杂,用于中型及以上车型。

下面只讨论一下我厂最常用的动力制动系中的气压制动。

气压制动系是发展最早的一种动力制动系,也是我厂现在最主要采用的制动形式。

图为气压双回路气压制动系示意图:由发动机驱动的双缸活塞式空气压缩机将压缩空气经调压阀首先输入湿储气筒,压缩空气在湿储气筒内冷却并进行油水分离之后,再经过四回路保护阀,分别进入前桥储气筒、后桥储气筒和驻车储气筒,将气路分成三个回路;前、后储气筒分别与制动阀的上、下两腔相连,当驾驶员踩下踏板时,前筒气体通过制动阀上腔经快放阀到达前桥制动气室,实现前桥制动;后储气筒气体通过制动阀下腔,打开继动阀控制口,使后储气筒压缩空气直接经继动阀进入后桥制动气室,实现后桥制动;驻车储气筒与手控阀相连,在正常行车状态,驻车储气筒与手控阀和弹簧气室处于常通状态,当车辆停止时,将手刹手柄达到停车位置,阻断气源,弹簧气室内的压缩空气通过快放阀排入大气,实现驻车制动。

150kW风力发电机机刹车系统原理及维护方法新疆风能公司达坂城风电场现有并网风力机14台,其中13台装有液压刹车系统,通过一年来的运行,我们发现风力机60%的故障来自于液压系统,但在运行中只要认真抓好维护工作就可以做到防患于未然,同时有了较好的维护方法即便出了故障也能及时发现尽快地处理和排除,这样大大减少了风力机的停机时间,提高了风力机的运行效率。

下面将风力机液压刹车系统的结构原理及维护方法介绍如下:一、刹车机构的组成150kW风力机的刹车机构主要由液压系统、圆盘闸、时尖阻尼板三部分组成,其中名部分的主要元件及其作用如下统分为叶尖阻尼板和圆盘闸两部分。

现我们从起动和停机两个过程来看其工作原理。

(1)起动开机当控制系统发出起动命令(可以是自动和手动),一液压马达立即起动,压力由“P”口进入组合阀体。

组合阀体可由图上的中心线分成左右两个部分,其中左半部分为供叶尖压力部分;右半部分为圆盘闸提供压力。

在马达起动同时,阀体内电磁阀10、11均带电液压图中现在所表示的电磁阀门的状态均为不带电的状态,如果带电则与现在状态相反,例如电磁阀10和11不带电时均为通路状态,现在带电后即变为关闭状态。

这时由-p-口进入的液压油只能沿6.2单向阀进入右半部分,当压力值达到由压力开关7整定的10.3MPa(103b ar)时,阀门lO打开,压力开始进入叶尖部分,使叶片阻尼板收回,同时还将打开电磁阀12,关闭电磁阀13,使圆盘闸内的压力泄放,做好起动的准备。

当叶尖收起后,团盘闸也同时被松开,当压力开关15的压力达到7 MPa(70bar)时,液压马达停止转动。

在图中17、18两个元件均为贮压罐,利用被压缩的气体来贮藏压力油中的能量,以补充在运行过程中由手叶尖阻力板和圆盘闸的泄露,减少液压马达的频繁起动。

这就是起动的垒过程。

(2)刹车停机当风力机控制系统的停机命令发出后,电磁阀10、11立即带电,关闭10电磁阀,打开11电磁阀,然后使12、13电磁阀失电,即打开13,关闭12,结果在叶尖阻尼板被弹出之后,圆盘闸也动作刹车使风力机平稳地停机。

制动风闸电气部分基本原理精选文档TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-制动风闸电气部分基本原理摘要:我国水轮发电机采取的制动方式一般有两种:电气制动和机械制动。

电气制动可以减少机组轴承、制动闸、制动环的磨损和机坑内的粉尘污染;由于电气制动存在系统造价高,对外围设备环境要求高的问题,一般水电厂的水轮机发电机采用纯机械制动的方式,而较为先进的水电厂都采用电气制动与机械制动相结合的方式。

本文着重对机械制动电气部分基本原理进行阐述,并结合实际生产中的应用,对制动风闸的自动控制情况加以说明。

关键词:制动风闸电气水轮发电机在停机过程中,进行制动可有效的减少停机时间,减少机组在低于额定转速的游走时间,减少机组轴承磨损以及低转速下摩擦引起的过热烧瓦。

在葛洲坝二江电厂的调速系统中,停机过程导叶采用了分段快速关闭,与此相配合在机组转速低于15%额定转速时,投入制动风闸,保证机组停机过程中转速的快速控制;三峡电厂水轮发电机采用电气制动与机械制动相结合的方式,停机过程中导叶采用快速分段关闭的方式,机组转速低于额定50%时投入电气制动,转速低于15%额定转速时,投入机械风闸制动,并且在停机过程中投入高压油系统,以保证机组能够以快速、稳定、安全的方式转换运行工况。

在建的溪洛渡水发电厂也是采用电气制动与机械制动相结合的制动方式,其他大中型水电厂的制动方式与此类似,现就制动风闸电气部分在结构、原理、应用上加以阐述。

一、制动风闸的组成和结构水轮发电机制动器(俗称风闸)是机组机械制动系统中的重要部件。

机组制动系统由制动器、油风管路、手动和自动控制装置组成。

制动器图1为制动器外观图,图2为制动器结构图:图1 制动器外观图2 制动器结构图制动器的作用包括以下几方面:①避免机组停机过程中长时间在低转速下运行,迅速制动(刹车);②在机组安装或检修期间,可用作千斤顶顶起转子;③对于停运状态的机组,可防止其转动;④便于塑料瓦机组重新建立起油膜。

油风回路油风管路是制动器动作复归的能量供给通道,控制油作用于换向阀电磁铁的控制,而带压气系统通过风管通道,为制动器的上下腔进行充放气,实现制动器的动作控制。

图3为制动系统中低压气管路图。

图3 低压气管路图手自动控制装置制动风闸的重要性决定了其高可靠性要求,单纯的自动控制存在误动拒动的运行风险,为其增设手动控制回路,一方面增加其动作可靠性,在自动失效的情况下可以人为干预,另一方面,手动操作的灵活性,为机组的检修作业提供方便。

在图3中,电磁换向阀与手动换向阀并联形成的制动系统,是一种简单有效的制动系统。

图4为检修作业中的制动器布置(环形布置黄色部分)。

图4 检修作业中的制动器布二、制动风闸的电气部分制动风闸电气部分有两个作用:①风闸接点把风闸的位移信号转换为开关量电信号,并通过电缆传送至现地控制单元PLC和指示灯,为机组LCU的流程判据以及运行人员的操作提供依据;②机组LCU通过开出控制,发令投入或撤除制动风闸,通过控制通讯电缆,动作风闸投退电磁铁,再通过低压气系统作用于制动风闸上下腔,实现制动风闸的投退控制。

图5为风闸信号动作返回接点(行程开关),图6为制动风闸动作切换电磁铁:图5 风闸信号动作返回接点图6 制动风闸动作切换电磁行程开关,(又称限位开关)的一种,是一种常用的小电流。

利用生产机械运动部件的碰撞使其触头动作来实现接通或分断控制电路,达到一定的控制目的。

通常,这类被用来限制机械运动的位置或行程,使运动机械按一定位置或行程自动停止、反向运动、或自动往返运动等。

在中,位置开关的作用是实现顺序控制、定位控制和位置状态的检测。

用于控制机械设备的行程及限位保护。

构造:由操作头、触点系统和外壳组成。

在我们的制动系统中,行程开关被固定安装在支架上,制动风闸闸体上安装固定刚性拨条,拨条随风闸闸体的动作而上下移动。

在拨条动作到某个固定位置时,触动行程开关操作触头,行程开关内部常开接点闭合,常关接点断开;当拨条离开固定位,行程开关操作触头复归,内部接点常开接点打开,常关接点闭合,从而实现制动风闸实际位置信号由机械信号向电气信号的转变。

阀是用电磁控制的工业设备,用在工业控制系统中调整的方向、流量、速度和其他的参数。

电磁阀是用电磁的效应进行控制,主要的控制方式由控制。

这样,电磁阀可以配合不同的来实现预期的控制,而控制的和灵活性都能够保证。

电磁阀有很多种,不同的电磁阀在控制系统的不同位置发挥作用,最常用的是单向阀、、方向控制阀、速度等。

电磁阀里有密闭的腔,在不同位置开有通孔,每个孔都通向不同的油管,腔中间是阀,两面是两块,哪面的磁铁线圈通电就会被吸引到哪边,通过控制阀体的移动来挡住或漏出不同的排油的孔,而进油孔是常开的,液压油就会进入不同的排油管,然后通过油的压力来推动油缸的,活塞又带动活塞杆,活塞杆带动机械装置动。

这样通过控制电磁铁的电流通断就控制了机械运动。

在机械制动系统中,通过继电器的动作接点来控制投风闸、撤风闸两个电磁铁,电磁铁在电源接通后线圈充电产生磁性,来驱动电磁阀阀芯动作,从而实现低压气在管路中不同形式的流通,进而实现制动风闸不同的充压泄压方式,最终达到制动风闸在自动或手动方式下,按照运行规程动作的目的。

图7为机械制动电气部分原理图。

图7 机械制动系统电气图上图中PS为LCU现地控制单元的电源模块,CP为通讯模块,DO为开关量开出模块,AI为模拟量输入模块,DI为开关量输入模块。

三、制动风闸在水电厂的应用在水电厂中,制动风闸安装在风洞层,围绕定子座环均匀布置。

制动风闸的行程开关的常开接点以并联的方式用屏蔽电缆连接,屏蔽电缆走经电缆廊道或桥架连接至现地控制单元,现地控制单元对信号进行采集处理后,以通讯的方式把采集到的信号上送至LCU,LCU负责把风闸的机械位置以图表的形式表现给监控系统;另一方面,LCU内部通过流程执行,在条件满足时,由开出模块发投/撤风闸令,开出模块接通开出继电器线圈励磁电源,继电器的常开接点闭合,连通电磁铁动作的220V直流回路,驱动电磁铁动作,电磁铁动作带动电磁阀阀芯移动,从而低压气经由阀芯移动产生的孔洞,进入制动风闸的下/上腔,制动风闸在气压存在的情况下,上/下移动,以完成对LCU发令的任务执行。

在葛洲坝二江电厂的制动系统中,检修需求的风闸投退由运行人员手动完成。

机组运行中的动作情况是这样的:在机组接到停机令后,导叶分段关闭,机组转速迅速下降,当机组转速降至15%额定转速时(),投入制动风闸,导叶开度小于3%时投入锁定,转速小于5%时, LCU检查风闸投入、锁定投入、后延时60S撤除风闸制动,投入紧停,机组进入停机状态。

因为机组测速方式采用齿盘测速,因此在风闸撤除后,如果机组还有低速运转的情况,监控系统会进行蠕动报警,运行人员进入现场人为干预。

图8为监控系统停机流程图。

三峡电厂机械制动过程与葛洲坝电厂相同,由于三峡电厂属于巨型水轮机组,在停机阶段,50%额定转速时投入电气制动方式,以减少机组低速运行的时间,加快停机过程。

溪洛渡、向家坝电厂的制动方式与制动过程,与三峡电厂相类似。

四、制动风闸的改进要求和发展方向制动风闸的实际运行经验表明,在机组的正常运行过程中经常存在风闸的误动拒动情况,严重时直接导致机组制动环磨损,风闸损坏,产生大量烟尘,造成机组强迫性检修和惨重的经济损失。

因此制动风闸不仅仅是简单的接点信号返回,动作图8 监控系统停机流程图命令下发,在细节处理和流程执行条件把握上应该给予更多的思考。

误动拒动制动风闸的误动主要有以下原因:1)流程编写不严谨,导致出现的误动2)开出模块故障造成的误动3)继电器接点抖动出现的误动4)回路接线错误出现的误动制动风闸的拒动主要有以下原因:1)流程编写不严谨造成的拒动2)开出模块故障造成的拒动3)继电器损坏造成的拒动4)电磁铁、电磁阀故障造成的拒动5)油气管路堵塞造成的制动风闸拒动针对以上误动原因,制动风闸系统应做以下改进:1)完善流程的执行判断条件,对投风闸、撤风闸的执行条件进行更为细致的论证;同时,增加机组运行过程中风闸误投后立即撤除风闸的程序流程,最大限度的保护运行中的设备安全;2)采用高可靠性、高性能的开出模件和继电器,继电器可考虑采用并联冗余的方式;开出继电器增加开出使能环节,从而增加制动风闸动作的可靠性;3)检修作业中增加制动系统电气回路检查环节,防止由于接线错误引起的设备误动拒动;4)对低压气管路加装气压传感器,对压力异常的情况,通过监控系统进行报警,以及时提醒维护人员现场处理;5)为防止出现机组运行过程中,由于转速测量信号直接消失,导致的系统误认为机组转速低于15%投风闸的故障发生,在投制动风闸的流程执行中,应加入机端频率、导叶开度等必要的判断条件。

制动风闸系统的优化举例说明制动风闸系统的优化方式。

机组的风闸制动器分上、下两腔,采用2个电磁阀(1DK和2DK)进行控制,其中1DK控制上腔充气(1DK-a得电)/排气(1DK-b得电),2DK电磁阀控制下腔充气(2DK-a得电/排气2DK-b得电),风闸投退操作可采用3种方式进行,其控制逻辑如下表1:表1:风闸投退动作逻辑通过上表分析,若通过PC2柜的按钮进行了风闸的撤除操作,则在风闸撤除后制动器上腔仍然充气有压,当再次投入风闸时则上、下腔均充气有压,将发生制动器无法投入或投入后上腔有压,导致停机流程运行到投风闸步超时退出,停机失败。

为保证监控系统程序、LCU的PC2柜、制动现地柜三处都能对制动风闸进行协调、可靠的控制,故对制动风闸的控制回路进行优化。

优化方案经分析电源电站机组风闸制动的合理控制逻辑应该为:制动器投入:下腔充气;制动器撤除:制动器上腔充气、下腔排气→再经数秒的延时后,制动器上腔排气→为下次的制动器投入(下腔充气)作准备。

根据以上控制逻辑逻辑分析,改进明如下:保留PC2柜手动投入的按钮AN3与监控系统的制动器投入(下腔充气)的DO量,和手动撤除的按钮AN4与监控系统制动器撤除(制动器上腔充气、下腔排气)的DO量,而放弃原监控系统延时控制上腔排气的DO量线路。

增加一个制动器上腔气压开关1YK控制的中间继电器6KA(原1YK只将上腔有压的信号送与监控,优化后该信号由6KA送出),并增加一个在制动风闸撤除后延时排掉上腔气压的延时继电器1SJ。

当制动器撤除后(制动器上腔充气、下腔排气)后,由制动器落下的行程开关(J1至J6)控制的继电器3KA励磁,制动器上腔有压的继电器6KA也励磁,控制延时继电器1SJ励磁,经10秒的延时后,1SJ的常开接点动作,制动器上腔排气,上腔无压后6KA失电,控制1SJ失电。

这样即可保证无论是监控系统发令或是PC2柜的按钮都能循环、可靠的控制制动风闸的投入、撤除。