叶片泵的系列型谱与选型计算

- 格式:ppt

- 大小:771.00 KB

- 文档页数:22

第一章泵的选型第一节概述一、泵的类型根据泵的工作原理和结构,泵的类型有如下几种:泵的适用范围和特性见表1—1、图1—1。

表1—1 泵的特性图1-1 泵的适用范围二、典型化工用泵的特点和选用要求化工生产工艺流程中的典型用泵有:进料泵、回流泵、塔底泵、循环泵、产品泵、注入泵、补给泵、冲洗泵、排污泵、燃料油泵、润滑油泵和封液泵等,其特点和选用要求见表1—2。

表1—2 典型化工用泵的特点和选用要求三、化工装置对泵的要求(1)必须满足流量、扬程、压力、温度、汽蚀余量等工艺参数的要求。

(2)必须满足介质特性的要求:a)对输送易燃、易爆、有毒或贵重介质的泵,要求轴封可靠或采用无泄漏泵,如屏蔽泵、磁力驱动泵、隔膜泵等。

b)对输送腐蚀性介质的泵,要求过流部件采用耐腐蚀材料。

c)对输送含固体颗粒介质的泵,要求过流部件采用耐磨材料,必要时轴封应采用清洁液体冲洗。

(3)必须满足现场的安装要求:a)对安装在有腐蚀性气体存在场合的泵,要求采取防大气腐蚀的措施。

b)对安装在室外环境温度低于-20℃以下的泵,要求考虑泵的冷脆现象,采用耐低温材料。

c)对安装在爆炸区域的泵,应根据爆炸区域等级,采用防爆电动机。

(4)对于要求每年一次大检修的工厂,泵的连续运转周期一般不应小于8000小时。

为适应3年一次大检修的要求,API610(第8版)规定石油、重化学和气体工业用泵的连续运转周期至少为3年。

(5)泵的设计寿命一般至少为10年。

API610(第8版)规定石油、重化学和气体工业用离心泵的设计寿命至少为20年。

(6)泵的设计、制造、检验应符合有关标准、规范的规定,常用的标准和规范见表1—3。

(7)泵厂应保证泵在电源电压、频率变化范围内的性能。

我国供电电压、频率的变化范围为:电压 380V±l0%,6000V+5%~-7%频率 50Hz土0.5%(8)确定泵的型号和制造厂时,应综合考虑泵的性能、能耗、可靠性、价格和制造规范等因素。

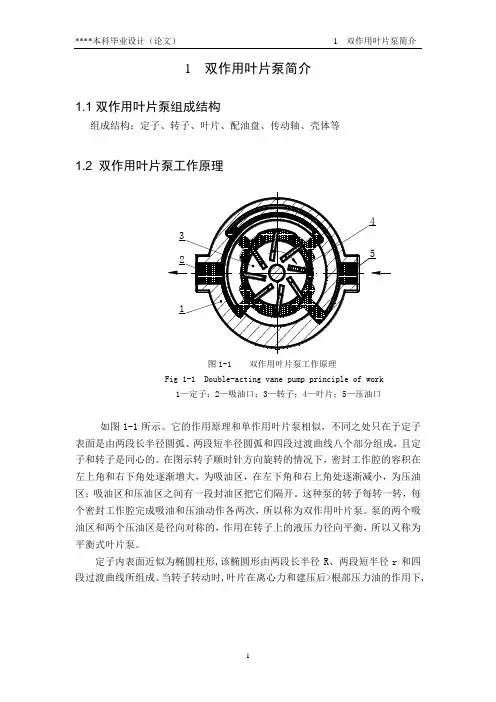

1 双作用叶片泵简介1.1双作用叶片泵组成结构组成结构:定子、转子、叶片、配油盘、传动轴、壳体等1.2 双作用叶片泵工作原理图3-19 双作用叶片泵工作原理1-定子 2-压油口 3-转子 4-叶片 5-吸油口45321图1-1 双作用叶片泵工作原理 Fig 1-1 Double-acting vane pump principle of work1—定子;2—吸油口;3—转子;4—叶片;5—压油口如图1-1所示。

它的作用原理和单作用叶片泵相似,不同之处只在于定子表面是由两段长半径圆弧、两段短半径圆弧和四段过渡曲线八个部分组成,且定子和转子是同心的。

在图示转子顺时针方向旋转的情况下,密封工作腔的容积在左上角和右下角处逐渐增大,为吸油区,在左下角和右上角处逐渐减小,为压油区;吸油区和压油区之间有一段封油区把它们隔开。

这种泵的转子每转一转,每个密封工作腔完成吸油和压油动作各两次,所以称为双作用叶片泵。

泵的两个吸油区和两个压油区是径向对称的,作用在转子上的液压力径向平衡,所以又称为平衡式叶片泵。

定子内表面近似为椭圆柱形,该椭圆形由两段长半径R 、两段短半径r 和四段过渡曲线所组成。

当转子转动时,叶片在离心力和建压后>根部压力油的作用下,在转子槽内作径向移动而压向定子内表,由叶片、定子的内表面、转子的外表面和两侧配油盘间形成若干个密封空间,当转子按图示方向旋转时,处在小圆弧上的密封空间经过渡曲线而运动到大圆弧的过程中,叶片外伸,密封空间的容积增大,要吸入油液;再从大圆弧经过渡曲线运动到小圆弧的过程中,叶片被定子内壁逐渐压进槽内,密封空间容积变小,将油液从压油口压出,因而,当转子每转一周,每个工作空间要完成两次吸油和压油,所以称之为双作用叶片泵,这种叶片泵由于有两个吸油腔和两个压油腔,并且各自的中心夹角是对称的,所以作用在转子上的油液压力相互平衡,因此双作用叶片泵又称为卸荷式叶片泵,为了要使径向力完全平衡,密封空间数即叶片数>应当是双数。

泵的选型计算泵是一种常用的流体输送设备,广泛应用于各个工业领域。

在选择泵的时候,需要进行选型计算,以确保选择的泵能够满足工作条件和需求。

1. 工作条件确定在进行泵的选型计算之前,需要确定以下工作条件:- 流量要求:需要确定需要输送的流体的流量,即每分钟或每小时需要输送的液体或气体的体积。

- 扬程要求:需要确定从起始点到终点的高度差或压力差,以便泵能够提供足够的扬程。

- 泵需要承受的压力:需要确定泵所在系统的最大工作压力,以确保选用的泵能够承受该压力。

2. 泵的类型选择根据不同的工作条件和需求,可以选择不同类型的泵,如离心泵、容积泵等。

下面是几种常见的泵类型及其特点:- 离心泵:适用于输送清水、污水、化工液体等,具有流量大、扬程高、运行平稳的特点。

- 容积泵:适用于输送高粘度液体、液体中带有固体颗粒等,具有脉动小、输送稳定的特点。

- 往复泵:适用于输送高压、高温液体,具有压力稳定、输送能力强的特点。

根据工作条件和需求选择合适的泵类型。

3. 泵的选型计算根据所确定的工作条件和选择的泵类型,可以进行泵的选型计算。

选型计算主要包括以下几个方面:- 流量计算:根据流量要求和输送液体的性质,计算所需的泵的流量。

需要考虑液体的粘度、密度等参数。

- 扬程计算:根据扬程要求和输送距离,计算所需的泵的扬程。

需要考虑液体的密度、摩擦阻力等参数。

- 功率计算:根据流量和扬程的计算结果,通过功率公式计算所需的泵的功率。

需要考虑效率、摩擦损失等因素。

根据计算结果选择合适的泵型号和规格。

4. 泵的其他因素考虑除了工作条件和选型计算,还需要考虑以下因素:- 材料选择:根据输送液体的性质和工作环境,选择适合的泵材料,以保证泵的耐腐蚀性和使用寿命。

- 维护和保养:泵的选择还需要考虑维护和保养的难易程度,以及所需的维修和更换零部件的成本。

结论泵的选型计算是确保选择合适的泵的关键步骤。

根据工作条件确定流量要求和扬程要求,选择合适的泵类型,进行选型计算,并考虑材料选择和维护等因素,最终选出满足要求的泵型号和规格。

确定扬程后如何选择水泵型号和规格?确定了水泵站的设计流量和设计扬程后,就可以利用有关技术图表,进行确定水泵型号和规格,其方法如下:1. 使用水泵性能规格表选泵型水泵厂在产品目录中都提供了这种表格,表中每一个型号的性能都有三行数据,究竟以哪一行为准呢?一般设计流量和设计扬程应与性能表列出的中间一行的数值相一致,或是相接近,而又必须落在上、下两行的范围内,因为这个范围是水泵运转的高效率区域,这个型号的水泵就认为是符合实际需要的,水泵算是选定了。

2. 使用水泵选型表选泵型根据确定的设计扬程和设计流量,在选型表中,横表头查找出与设计扬程相符合或相接近的扬程数值;再在纵表头找出与设计流量相一致或相接近的流量数值,纵横相交于小方块,它标出了水泵的型号,初步选出泵型。

但有时会出现两种泵型都满足设计要求,此时,可把这两种泵型作方案比较,进行技术经济分析,然后选定其中一个合适的泵型。

这种选择水泵的方法比较简便而又快捷。

3. 使用水泵性能综合型谱图选泵型将离心泵、轴流泵、混流泵的工作区域全部综合画在同一张图上,这就构成了农用水泵系列综合型谱图,该图绘制比较复杂,但使用比较方便。

根据确定的设计流量和设计扬程,在型谱图上,首先在纵坐标上以设计扬程查找出符合扬程要求,而流量不等的几种水泵,然后再在横坐标上以设计流量来确定选用哪一种水泵。

如果设计流量较大时,单泵未能符合要求,可考虑多机作业,但应注意尽量采用相同型号的水泵,以利于施工安装、管理维修。

水泵扬程H=z+hw z是扬水高度即入口处水面到出口处水面的高程差。

hw是水头损失,包括沿程水头损失hf和局部水头损失hw hf的计算用达西公式或谢才公式,hw=&*v^2/2g,&叫做局部水头损失系数,要查相关文献,v就是管中的流速,一般来说,hw发生在入口,弯折,阀门,出口等地方。

水泵流量按照管道流量公式计算Q=uc*A*根号下(2gz),uc要根据你的水管出口处情况来看,若是出口淹没在水下,uc=1/根号下(r*l/d+管中所有的&之和)若没有淹没,uc=1/根号下(1+r*l/d+管中所有的&之和)这个r是沿程阻力系数,一般可以查文献,也可以用一个公式是r=d/n,但是这个d和n上面是有个几分之几次方,我忘记了,你可以去查相关书籍。

、水泵选型计算公式一、水泵选型计算1、水泵必须的排水能力 Q B =2024maxQ m 3/h 2、水泵扬程估算 H=K (H P +H X ) mH P :排水高度;H X :吸水高度;K :管路损失系数,竖井K=1。

1-1.5;斜井∂<20°时K=1.3~1.35;∂=20°~30°时K=1。

25~1.3;∂>30°时K=1。

2~1.25 二、管路选择计算 1、管径: '900'V Q d nπ=m Qn :水泵额定流量;'V 经济流速m/s ;'Vp =1.5~2。

2m/s ;='Vx 0。

8~1.5m/s ;'dx ='dp +0.025 m2、管壁厚计算 ⎥⎦⎤⎢⎣⎡+----+=C P d P PPp )65.0(230*)65.0(230211σσδ mm d P :标准管内径mm ;P:水管内部工作阻力P=0.11Hsy (测地高度m ) Kg/cm 2;σ:许用应力,无缝管σ=8Kg/mm 2,焊管σ=6 Kg/mm 2,C=1mm ; 3、流速计算 2900d Q V nπ=m/s三、管路阻力损失计算∑+=g V g d LV h 22*22ξλ m; 总阻力损失计算 h w =(h p +h x +g Vp 22)*1。

7 1。

7:附加阻力系数 四、水泵工作点的确定 H=Hsy+RQ 2 m ; 22QH Q H H R WSY =-= Hsy :测地高度 m 五、校验计算①吸水高度:Hx=Hs-h wx —g Vx 22m ;②η2=85%~90%ηmax;③稳定性:Hsy ≤0。

9H 0六、电机容量计算cm mm H Q KN ηηγ102*3600= Kw ;c η:传动效率,直联时c η=1,联轴节时c η=0.95~0。

98; K 备用系数Q m <20m 3/h ,K=1.5;Q m=20—80 m 3/h ,K=1.3—1。

叶片泵的最大排量计算公式叶片泵作为一种常见的离心泵,具有简单结构、可靠性高、流量稳定等优点,被广泛应用于各个领域中。

在叶片泵的设计与选型中,最大排量是一个重要的参数,下面我们来介绍一下叶片泵最大排量的计算公式。

叶片泵最大排量计算公式:Qmax = 2×π×D³/4×b×n其中,Qmax表示叶片泵的最大排量,单位为m³/h;D表示叶轮的直径,单位为m;b表示叶轮的宽度,单位为m;n表示叶轮的转速,单位为rpm。

以上是叶片泵最大排量的基本公式,下面我们来详细说明一下各个参数的含义和计算方法。

1. 叶轮直径(D)的计算方法叶轮直径是指叶片泵中叶轮的最大外直径。

一般情况下,可以通过以下公式来计算叶轮直径:D = (Qmax / π×n×b)^(1/3)其中,Qmax、n、b分别表示最大排量、转速和叶轮宽度,代入数据即可计算出叶轮直径。

2. 叶轮宽度(b)的计算方法叶轮宽度是指叶轮轮缘到中心的宽度。

一般情况下,叶轮宽度的计算方法如下:b = Qmax / (2×π×n×D/4)其中,Qmax、n、D分别表示最大排量、转速和叶轮直径。

3. 叶轮转速(n)的计算方法叶轮转速是指叶片泵中叶轮的转速,通常以rpm为单位。

其计算方法如下:n = Qmax / (2×π×D³/4×b)其中,Qmax、D、b分别表示最大排量、叶轮直径和叶轮宽度。

通过上述公式的计算,我们可以得出叶片泵的最大排量。

需要注意的是,叶轮直径、叶轮宽度、叶轮转速等参数的选择需要根据具体情况来确定,合理的参数选择可以确保叶片泵的正常运行和使用效果。

第一章泵的选型第一节概述一、泵的类型根据泵的工作原理和结构,泵的类型有如下几种:泵的适用范围和特性见表1—1、图1—1。

表1—1 泵的特性图1-1 泵的适用范围二、典型化工用泵的特点和选用要求化工生产工艺流程中的典型用泵有:进料泵、回流泵、塔底泵、循环泵、产品泵、注入泵、补给泵、冲洗泵、排污泵、燃料油泵、润滑油泵和封液泵等,其特点和选用要求见表1—2。

表1—2 典型化工用泵的特点和选用要求三、化工装置对泵的要求(1)必须满足流量、扬程、压力、温度、汽蚀余量等工艺参数的要求。

(2)必须满足介质特性的要求:a)对输送易燃、易爆、有毒或贵重介质的泵,要求轴封可靠或采用无泄漏泵,如屏蔽泵、磁力驱动泵、隔膜泵等。

b)对输送腐蚀性介质的泵,要求过流部件采用耐腐蚀材料。

c)对输送含固体颗粒介质的泵,要求过流部件采用耐磨材料,必要时轴封应采用清洁液体冲洗。

(3)必须满足现场的安装要求:a)对安装在有腐蚀性气体存在场合的泵,要求采取防大气腐蚀的措施。

b)对安装在室外环境温度低于-20℃以下的泵,要求考虑泵的冷脆现象,采用耐低温材料。

c)对安装在爆炸区域的泵,应根据爆炸区域等级,采用防爆电动机。

(4)对于要求每年一次大检修的工厂,泵的连续运转周期一般不应小于8000小时。

为适应3年一次大检修的要求,API610(第8版)规定石油、重化学和气体工业用泵的连续运转周期至少为3年。

(5)泵的设计寿命一般至少为10年。

API610(第8版)规定石油、重化学和气体工业用离心泵的设计寿命至少为20年。

(6)泵的设计、制造、检验应符合有关标准、规范的规定,常用的标准和规范见表1—3。

(7)泵厂应保证泵在电源电压、频率变化范围内的性能。

我国供电电压、频率的变化范围为:电压 380V±l0%,6000V+5%~-7%频率 50Hz土0.5%(8)确定泵的型号和制造厂时,应综合考虑泵的性能、能耗、可靠性、价格和制造规范等因素。

已知Q=4400m3/h(1222.2L/s),H=86m 用户要求用中开泵。

第一步查泵型普找到合适的泵型号第二步确定泵的叶轮直径或转速。

81284012642122222≈⨯==.D Q'Q D '812840928622≈⨯=='D H'H D 1、计算K 值K= H/Q 2=86/1222.22=5.7572、画切割抛物线H=5.757Q 2,切割抛物线与Q —H 曲线的交点(92,1264),即为切割点。

K=H’/Q’2=92/12642=5.758简便方法:在曲线上找到K= H/Q 2=5.757的点(92,1264),即为切割点。

3、按切割公式计算切割后叶轮外径D 2Q'Q'Q'D D Q '967.084081222≈==H'H'H'D D H '934.08408122222≈⎪⎭⎫⎝⎛=⎪⎪⎭⎫ ⎝⎛=4、按切割公式计算切割后对应点性能参数'ηη=ηρgQH P =方法1—切割叶轮汽蚀余量不变取D 2=812mm切割前切割后Q m 3/h Hmη%ΔhrmP Qm3/hHmη%P1234565、绘制切割后的泵性能曲线。

Δhr m注意:“汽蚀余量不变”的理解性能参数表选型举例6.947980126421222''≈⨯==.n Q Q n 5.9479809286''≈⨯==n H H n 1、计算K 值K= H/Q 2=86/1222.22=5.7572、画相似抛物线H=5.757Q 2,相似抛物线与Q —H 曲线的交点(92,1264),即为相似点。

K=H’/Q’2=92/12642=5.758简便方法:在曲线上找到K= H/Q 2=5.757的点(92,1264),即为相似点。

3、按比例定律公式计算降速后的转速n 2Q'Q'Q'n n Q 967.0980948'≈==H'H'H'n n H 935.0980948'22≈⎪⎭⎫ ⎝⎛=⎪⎭⎫ ⎝⎛=4、按比例定律公式计算降速后对应点性能参数'ηη=ηρgQH P =方法2—降速取n=948r/minhr'hr'hr'n n hr ∆≈∆⎪⎭⎫⎝⎛=∆⎪⎭⎫ ⎝⎛=∆935.0980948'22降速前降速后Q m3/h Hmη%ΔhrmP Qm3/hHmη%ΔhrmP1234565、绘制降速后的泵性能曲线。

高压叶片泵型号参数高压叶片泵是一种常用的工业泵,广泛应用于石油、化工、冶金、电力等领域。

不同型号的高压叶片泵具有不同的参数,下面将介绍几种常见的高压叶片泵型号参数。

一、型号一:1. 流量范围:100-1000m3/h2. 扬程范围:100-1000m3. 最高工作压力:30MPa4. 最高工作温度:200℃5. 主要材质:不锈钢、铸铁6. 适用介质:水、油、酸碱溶液等该型号高压叶片泵具有较大的流量和扬程范围,适用于大型工业设备的供水和排水。

二、型号二:1. 流量范围:50-500m3/h2. 扬程范围:50-500m3. 最高工作压力:20MPa4. 最高工作温度:150℃5. 主要材质:碳钢、不锈钢6. 适用介质:水、油、化学品等该型号高压叶片泵具有中等流量和扬程范围,适用于中小型工业设备的供水和排水。

三、型号三:1. 流量范围:20-200m3/h2. 扬程范围:20-200m3. 最高工作压力:10MPa4. 最高工作温度:100℃5. 主要材质:铸铁、不锈钢6. 适用介质:水、油、酸碱溶液等该型号高压叶片泵具有较小的流量和扬程范围,适用于小型工业设备的供水和排水。

四、型号四:1. 流量范围:10-100m3/h2. 扬程范围:10-100m3. 最高工作压力:5MPa4. 最高工作温度:80℃5. 主要材质:铸铁、不锈钢6. 适用介质:水、油、化学品等该型号高压叶片泵具有较小的流量和扬程范围,适用于小型工业设备的供水和排水。

五、型号五:1. 流量范围:5-50m3/h2. 扬程范围:5-50m3. 最高工作压力:2MPa4. 最高工作温度:50℃5. 主要材质:铸铁、不锈钢6. 适用介质:水、油、化学品等该型号高压叶片泵具有较小的流量和扬程范围,适用于小型工业设备的供水和排水。

以上是几种常见的高压叶片泵型号参数,根据不同的流量、扬程需求,可以选择合适的高压叶片泵型号。

在选型时,还需要考虑介质的性质、工作条件等因素,以确保高压叶片泵能正常运行并满足工艺要求。

泵选型计算公式范文泵的选型计算是为了确定适合特定应用的泵的规格和参数。

泵选型计算的目的是确定所需的流量、扬程和功率等参数,以便选择合适的泵。

1.流量计算:根据需要输送的介质和输送要求,计算所需的流量。

流量计算可以根据泵的输入功率和扬程来估算,也可以根据泵试验数据和预测数据进行计算。

2.扬程计算:扬程是泵把介质从低压区域输送到高压区域所需的能量。

扬程计算需要考虑阻力损失、摩擦损失和压力损失等因素,一般通过流量-扬程曲线确定。

3.功率计算:泵的功率是把介质输送到所需扬程所需的能量。

功率计算可以根据泵的效率和流量、扬程来计算,也可以根据泵的试验数据和预测数据进行计算。

4. NPSH计算:泵的NPSH(Net Positive Suction Head)是指泵进口处的静力压力减去液体汽化压力之间的差值,用于评估泵在特定工作条件下能否避免发生气穴和液化。

除了上述基本的泵选型计算,还需考虑以下因素:1.泵的类型:根据具体的应用需求,选择适合的泵,如离心泵、容积泵、齿轮泵等。

2.泵的材质:根据输送介质的性质选择泵的材质,如不锈钢、铸铁、铜等。

3.泵的尺寸和安装方式:根据工程要求和现场条件,选择适当的泵尺寸和安装方式。

4.泵的额定参数:根据工程需求和操作条件,选择合适的额定参数,如额定流量、额定扬程、额定功率等。

综上所述,泵选型计算是根据工程需求和操作条件,通过计算所需的流量、扬程、功率和NPSH等参数,以确定适合特定应用的泵的规格和参数。

这些计算可以根据泵的试验数据和预测数据进行,也可以根据泵的输入功率和扬程来估算。

除了这些基本的计算,还需要考虑泵的类型、材质、尺寸和安装方式等因素,以选择合适的泵。