改性环氧低表面处理底漆

- 格式:doc

- 大小:70.50 KB

- 文档页数:7

环氧底漆的正确喷涂方法环氧底漆的正确喷涂方法可大有讲究呢。

咱先得把要喷涂的东西准备好。

这个环氧底漆得是质量靠谱的,就像找对象得找个靠谱的人一样重要。

你可别贪便宜买那种劣质的环氧底漆,不然喷出来的效果肯定不好。

然后呢,就是喷枪,喷枪得是干净的,没有残留的其他油漆或者杂物。

要是喷枪不干净,就好比你做饭的锅没洗干净,做出来的饭肯定有怪味,喷出来的环氧底漆也会有问题。

在喷涂之前,还得处理一下要喷漆的表面。

这表面啊,得是干燥的,要是有水分,那环氧底漆喷上去就像在湿墙上贴画一样,根本粘不住。

表面的灰尘啊、油污啊也得清理干净。

你想啊,要是表面脏乎乎的,环氧底漆就没法和表面亲密接触了。

怎么清理呢?可以用砂纸轻轻打磨一下表面,把那些不平整的地方磨平,再用干净的布把灰尘擦干净。

要是有油污,可以用专门的清洁剂来清洗。

接着就是调漆了。

环氧底漆一般是需要调配的,要按照说明书上的比例来调。

就像做菜得按照菜谱放调料一样,比例不对可不行。

太稠了,喷枪喷不出来,就像你想从很稠的粥里用吸管吸东西一样困难。

太稀了呢,喷上去就没有厚度,达不到应有的效果。

调好漆之后,要把漆搅拌均匀,让漆里的各种成分都充分混合,就像把一群小伙伴的手都牵起来一样。

然后就开始喷涂了。

喷涂的时候,喷枪和要喷漆的表面得保持合适的距离,大概15到20厘米左右比较合适。

距离太近了,漆就会堆在一起,形成流挂,就像你把太多的冰淇淋堆在一个小蛋筒上,会流得到处都是。

距离太远了呢,漆就会喷得很散,形成很多小颗粒,就像沙子一样,效果也不好。

喷枪的移动速度也要均匀,不能一会儿快一会儿慢。

你可以想象自己在画画,要画得均匀平滑。

而且,每一道漆的喷涂要保证有一定的重叠部分,这样才能保证整个表面都能喷到漆,不会有遗漏的地方。

喷涂的环境也很重要。

最好是在一个通风良好的地方,因为环氧底漆的味道可不好闻,要是通风不好,就像在一个封闭的小屋里放了个臭屁一样,很难受。

而且通风不好也不利于漆的干燥。

钢结构防腐涂层配套中底漆、中间漆和面漆作用和区别底漆涂装配套的第一层,直接与底材接触,其要求与作用如下:1)良好的附着力。

底漆需对底材有较好的附着力,防腐君个人认为在整个防腐配套各涂层附着力中底漆的附着力是最重要的,在防腐涂层的失效中底漆脱落也是最为普遍的,当然要排除施工表面处理的因素。

实际中,性价比较高的底漆一般都是环氧类底漆,环氧树脂结构中含有大量的极性羟基和醚键,他们与相邻的界面物质能产生较强的吸附力,使得环氧漆对于金属钢铁、水泥、玻璃钢、镀锌钢(改性环氧漆)、混凝土、木材等材料均有优良的附着力。

2)防腐性能。

主要从三个方面体现(1)屏蔽作用金属表面涂覆漆膜后把金属表面和环境隔开,阻止水、氧、离子透过涂层达到钢铁表面,起到屏蔽作用。

防止金属与水、空气等腐蚀物质接触而发生腐蚀。

这个特点只要是涂料均有此功能。

(2)颜料的钝化、缓蚀作用颜料是涂料重要的组成部分,防锈颜料与金属表面作用,使其钝化或生成保护性物质以提高涂层保护作用。

在防锈底漆中经常采用活性大的防锈颜料,如铬酸盐类和红丹等,他们对金属有一定钝化作用,另外以铬酸盐系为例,当微量水透过漆膜时,少量被溶解的颜料将底材钝化。

故缓蚀作用能弥补屏蔽作用不足。

反过来屏蔽作用又能阻止缓蚀离子的流失,使缓蚀作用稳定持久。

此类涂料有:环氧铁红底漆(铁红)、红丹底漆、环氧锌黄底漆(锌黄)、环氧磷酸锌底漆、通用环氧底漆等(3)阴极保护作用在涂料涂层中如果有比钢铁更活泼的金属(电极电位更低的金属)粉末,如锌粉或铝粉等,它们能对钢铁形成牺牲阳极的阴极保护,就能使钢铁免受腐蚀,类似镀锌,生活中常见的镀锌钢材是不是很少见其生锈呢?不过富锌涂料锌含量太低是无法实现阴极保护作用的,很简单锌粉都无法与钢铁接触了。

富锌涂料是该类功能涂料的典型。

如:环氧富锌底漆、无机富锌底漆、水性富锌底漆,近年较为热门的锌加底漆等……中间漆中间漆主要起阻隔作用,增加腐蚀介质(水汽、氧气、化学腐蚀物质等)达到底材的难度,因为油漆涂层作为防腐涂层,并不是完全封闭的,经放大数倍后可发现涂层表面有无数的细小微孔,中间漆涂刷在底漆之上,隔绝底材与水汽和空气接触,起到保护底材不发生氧化反应的作用,同时延长底漆的老化时间,延长底漆寿命,增加中间漆厚度可加强防腐效果且降低成本(中间漆价格相对底漆和面漆较低)。

高性能低处理表面涂料刘新( 广州佐敦远洋制漆有限公司 , 510620)摘要 : 介绍了几种低处理表面涂料的优、缺点 , 探讨了在生锈后的处理表面 , 完整旧涂层和高压水喷射除锈等不同表面的性能 , 及在各种腐蚀环境下的应用。

关键词 : 高性能 ; 低处理表面 ; 涂料1 什么是低处理表面涂料低处理表面涂料 , 首先要与带锈涂料区别开来。

带锈涂料的主要作用是涂覆于残留锈蚀的钢铁表面 , 本文所介绍的低处理表面涂料 , 不仅可以带锈涂刷 , 还可以涂覆于其它种类的旧涂层上面。

在英文中 , 这类涂料叫做Surface -tolerant Coating , 直译过来为表面容忍性涂料 , 根据业内习惯 , 称之为低处理表面涂料。

我们必须理解到底可以容忍的底材表面是处于什么状态 , 这是最为重要的。

比如说 , 底材表面可能覆盖有氧化皮、锈蚀、各种成分的旧涂层、水分、盐分或者油污等。

这类涂料还可能要求在施工中能够容忍高温、低温、相对湿度以及表面潮气等。

在使用低处理表面涂料前 , 对于这些因素都要做认真细致的考虑。

低处理表面涂料的使用 , 主要针对在不可能完全达到喷砂级别 Sa 2 . 5 (ISO 8501 -1 : 1988) , 又要达到高级别的防腐蚀保护要求的情况下。

另外一个要求就是低处理表面涂料要能够涂覆在不同种类的旧涂层上面而不会产生相容性问题。

因此 , 在这种情况下的讨论 , 低处理表面涂料主要是指那些可以涂覆在手工或动力工具打磨的表面 (St2/ St3) , 旧涂层表面和高压水喷射除锈表面的涂料产品。

由于低处理表面涂料主要是应用于涂装维修方面 , 所以这类涂料产品还必须比其它类的涂料产品更能适应多种气候和施工环境。

高压水喷射除锈在涂装维修时已经越来越多地受到了关注 , 在船舶维修方面 , 高压水喷射除锈有着很多的应用 , 并且取得了极大的成功。

低处理表面涂料在高压水喷射除锈表面的应用实践表明它是最为适合的涂料产品。

环氧地坪漆基面处理方法地坪起壳这种现象的出现主要是因为基面没有处理好,导致了基面与环氧地坪涂层间的粘结力不是很好。

环氧地坪漆对地面的施工要求:混凝土地地坪需至少固化28天,含水率低于6%,地面温度5℃以上;表面必须没有灰尘、蜡、旧涂料、油污、油渍、松散的颗粒和浮浆,如有必须去除干净;表面的裂缝和其它缺陷必须进行修复;所有混凝土基面在底涂施工前须进行喷砂抛丸或打磨处理,以提供一个干净、坚硬、有一定粗糙度的表面。

环氧地坪漆要牢牢的粘结在水泥地面上,基础地面处理是一个很关键的因素,经过我们在施工环氧地坪漆过程中大量的经验摸索,总结出了以下基面处理的方法:1、空鼓:将空鼓处切缝,空鼓处切割去除,用无溶剂环氧砂浆修补。

2、表面裂缝:切成V字型,用环氧砂浆填补。

3、强度不够:去除强度不够的混凝土,重新浇注。

4、表面养护不好,起砂起粉严重:打磨,去除松散部分或重新浇注。

5、表面有油污等污染物:使用除油剂清洗或火枪烧烤。

6、表面潮湿:保持空气流通或强制通风,局部区域可火烤。

对基面处理完成后,可以按照以下方法来增加提高环氧树脂地坪的附着力:1、要求地坪漆漆膜完整性好,否则腐蚀会从地坪漆漆膜缺损处开始。

地坪漆涂料黏度要尽量低,采用慢挥发和慢交联的涂料,以保证地坪漆涂料在液态下停留足够长的时间,完全浸人工件表面的微孔中。

如果可能的话,尽量采用烘烤底漆。

2、涂装前必须清洁地坪表面,除去任何油污和盐。

地坪表面最好进行处理,生成磷酸盐膜,随后进行电泳涂底漆,环氧地坪漆漆膜则表现出优异的湿附着力。

3、湿附着力要求地坪漆涂层不仅强力地吸附在工件表面,且水透入漆膜时不被水解吸附。

烘烤环氧树脂地坪漆底漆通常防腐蚀较好,因为在较高温度下,树脂分子有更多机会在钢铁表面取向。

氨基能够促进湿附着力,不易在钢铁表面被水排挤走。

磷酸醋基也可以促进湿附着力,环氧树脂的磷酸醋能够提高地坪漆漆膜的附着力。

4、树脂的抗皂化性要好。

因为吸氧腐蚀在阴极产生氢氧根离子OH-,pH甚至会达到14,它催化诸如酷类基团的水解(皂化),降低漆膜的湿附着力。

Interseal 670HS是一种溶剂含量低,体积固含量高的双组分厚浆型低表面处理环氧树脂漆,适用于构件的新建以及维修保养。

本产品有含铝颜料的品种,以增强防腐蚀保护。

可用于多种底材,包括人工处理的锈蚀钢材,喷射处理和喷水处理的钢材,以及多种完好无损的老化涂层。

能够为大气中和水中的工业、沿海、纸浆厂与造纸厂、桥梁和海上设施,提供极佳的防腐蚀保护。

多种颜色淡光,铝为蛋壳色82±3%(因颜色而异)干膜厚100-200微米(4-8密耳),相当于湿膜厚1 22-244微米(4.9-9.8密耳)在上述体积固体份和干膜厚125微米的条件下,6.56平方米/公升在上述体积固体份和干膜厚5密耳的条件下,263平方英尺/美制加仑考虑适当的损耗系数无气喷涂、空气喷涂、刷涂、滚涂用Interseal 670HS 推荐面漆 自重涂间隔 重涂间隔温度 表干 硬干 最小 最大● 最大+ 最小 最大● 最大+#10℃(50°F) 8小时 32小时 32小时 6星期 无限制* 20小时 21天 12星期15℃(59°F) 7小时 26小时 26小时 4星期 无限制* 14小时 14天 8星期25℃(77°F) 5小时 18小时 18小时 14天 无限制* 10小时 7天 4星期40℃(104°F) 2小时 6小时 6小时 7天 无限制* 4小时 3天 2星期▲固化温度较低时,可用其它固化剂,详情参见“产品特性”。

●指可能发生浸水的情况。

+仅限于大气中结构。

*参见国际油漆公司工业防护漆部门的《定义与缩略语》#使用聚硅氧烷面漆时,最大重涂间隔将缩短,详情请咨询国际油漆公司工业防护漆部门。

基料(A组份) 固化剂(B组份) 混合后36℃(97°F) 56℃(133°F) 33℃(91°F)1.5千克/公升240克/公升 美国-环境保护局第24号方法产品说明设计用途Interseal 670HS 涂装数据法规符合性数据颜色光泽度体积固体份典型厚度理论涂布率实际涂布率涂覆方法干燥时间▲闪点产品重量溶剂含量Ecotech是由国际涂料技术界领先的International Protective Coatings(国际油漆公司工业防护漆部门)倡导的一项计划,旨在将环保型产品在全球范围内加以推广使用。

h06-27环氧底漆标准全文共四篇示例,供读者参考第一篇示例:环氧底漆是一种用于涂装表面的底漆材料,它具有出色的耐磨性、耐化学品性能和抗腐蚀能力,被广泛应用于各种工业领域中。

为了确保产品的质量和可靠性,制定了一系列的标准规范,其中包括h06-27环氧底漆标准。

本文将就该标准进行详细介绍和分析。

一、h06-27环氧底漆标准的意义h06-27环氧底漆标准是一项涉及环氧底漆产品的技术规范,它对产品的物理性能、化学性能、使用方法等方面进行了详细规定,旨在保证产品的可靠性和质量稳定性。

遵守h06-27标准的底漆产品能够满足用户对于耐磨、耐腐蚀、附着力等性能的要求,同时也有利于减少产品在使用过程中出现的质量问题和安全隐患。

h06-27环氧底漆标准主要包括以下几个方面的内容:1. 物理性能:该部分对环氧底漆产品的外观、固体含量、干燥时间、硬度、粘度等物理性能进行了详细规定,确保产品具有良好的涂刷性能和使用性能;2. 化学性能:该部分主要对环氧底漆产品的成分、耐化学品性能、耐腐蚀性能等进行了规定,保证产品在各种环境条件下都能够正常使用;3. 使用方法:该部分详细介绍了环氧底漆产品的施工方法、涂装要求、干燥工艺等,帮助用户正确使用产品,确保涂层的质量和稳定性;4. 质量控制:该部分规定了环氧底漆产品的质量控制标准和检测方法,用以检验产品是否符合标准要求,保证产品质量的稳定性和可靠性。

h06-27环氧底漆标准适用于生产和使用各类环氧底漆产品,包括室内环氧底漆、室外环氧底漆、地坪环氧底漆等。

制造商可以根据标准规范对产品进行设计和生产,确保产品的合格性和可靠性;用户可以按照标准要求正确选择和使用产品,确保涂层的质量和稳定性。

h06-27环氧底漆标准的制定和实施有利于提高环氧底漆产品的质量和可靠性,有利于推动行业的健康发展。

遵循标准规范生产和使用环氧底漆产品,不仅可以降低产品的质量风险和安全风险,还能提高产品的市场竞争力,赢得消费者的信赖和认可。

环氧底漆执行标准《环氧底漆执行标准,你了解多少?》嘿,朋友们!你们知道吗?在涂料的奇妙世界里,就好比超级英雄要有自己的酷炫装备一样,环氧底漆也有着它至关重要的执行标准呢!要是不搞清楚这些标准,那可就像是超级英雄失去了超能力,处处碰壁呀!接下来就让我们一起深入这个充满奥秘的环氧底漆世界,看看这些标准到底有多重要!一、优质原料大集合“在环氧底漆的原料江湖里,可不能有滥竽充数的家伙呀!”优质的原料就像是打造一把绝世宝剑的精良材料,只有它们才能铸就出坚固耐用的环氧底漆。

就拿树脂来说吧,那可是关键的“主角”,好的树脂就如同钢铁侠的高科技战甲,能赋予底漆超强的附着力和防护能力。

而各种助剂呢,则像是超级英雄的各种小道具,起到画龙点睛的作用,让底漆的性能更上一层楼!比如消泡剂能让底漆表面光滑如镜,流平剂能让它均匀平整。

可千万别小看了这些原料哦,不然涂出来的效果可能就是一场“灾难大片”啦!二、严格的配比要求“这配比可不能马虎,就像调鸡尾酒一样要恰到好处!”环氧底漆的各个成分之间有着严格的配比要求,多一分少一分都可能导致灾难性的后果。

想象一下,如果树脂加太多,那底漆可能就会变得像胶水一样黏糊糊的,根本没法用;要是助剂加太少,那底漆的性能就会大打折扣,起不到应有的保护作用。

所以呀,一定要像科学家做实验一样精确地控制好配比,这样才能调制出“绝绝子”的环氧底漆!比如说在调配时,要严格按照说明书上的比例来,用精准的量具进行测量,不能凭感觉随意添加。

只有这样,才能让环氧底漆发挥出它最大的威力!三、精细的施工工艺“施工工艺就像是一场精彩的舞蹈表演,每一个动作都要精准到位!”施工工艺可是环氧底漆执行标准中的关键环节。

从表面处理到涂刷的方法和次数,每一个步骤都要像阅兵仪式上的士兵一样整齐划一。

首先,表面处理要干净彻底,不能有油污、灰尘等杂质,不然底漆就没法牢牢地附着在上面啦。

然后,涂刷的方法也要正确,不能胡乱涂抹一通。

要像画家作画一样,均匀细致地涂刷,确保每一个角落都被覆盖到。

永磁体表面环氧涂层处理介绍

永磁体表面环氧涂层处理是一种常用的保护和美化永磁体表面的方法。

它可以降低永磁体表面的磁性,提高抗腐蚀性能,并增加表面的光亮度和平滑度。

永磁体表面环氧涂层处理的步骤一般如下:

1. 表面清洁:首先需要彻底清洁永磁体的表面,去除表面的尘土、污垢和油脂等。

可以使用溶剂或者洗涤剂进行清洗,并用干净的布擦拭干净。

2. 表面研磨:对于表面有划痕或者不平整的永磁体,需要进行表面研磨。

可以使用砂纸或者研磨机来研磨表面,直到获得光滑平整的表面。

3. 底漆涂覆:在清洁和研磨后,需要先涂覆一层底漆。

底漆可以增强涂层的附着力,并提高涂层的均匀度和光滑度。

底漆选择时要考虑与涂层的兼容性。

4. 环氧涂层涂覆:底漆干燥后,可以涂覆环氧涂层。

环氧涂层是一种常用的涂层材质,具有良好的抗腐蚀性能和耐候性。

涂覆时要注意均匀涂抹,并避免涂层过厚或者出现流挂等情况。

5. 干燥和固化:涂覆完成后,需要进行充分的干燥和固化,以确保涂层的附着力和耐磨性。

可以通过自然干燥或者加热干燥来完成。

6. 表面处理:涂层固化后,可以进行表面处理,例如抛光、打磨或者抛光等,以获得更光滑和亮丽的表面效果。

总结起来,永磁体表面环氧涂层处理需要经过清洁、研磨、涂漆、干燥和表面处理等多个步骤。

通过及时维护和保护,可以延长永磁体的使用寿命,并提高其外观质量。

液体。

产品类型应急咨询电话(带值班时间)::企业标识:化学品的推荐用途和限制用途产品代码:35682中国化学事故应急服务 Tel: +86 532 83889090佐敦涂料(张家港)有限公司中国江苏扬子江国际化学工业园南海路39号 215634电话: +86 512 58937988传真: +86 512 58937986Jotun Coatings (Zhangjiagang) Co. LtdNO.39 Nanhai Road Jiangsu Yangtze River International Chemical Industry Park,Jiangsu Province 215634 China Tel: +86 512 58937988Fax: +86 512 58937986中远佐敦船舶涂料(青岛)有限公司中国山东省青岛市高新技术产业开发区春阳路南侧、华贯路东侧, 266109总机电话: +86-532-68689888总机传真: +86-532-66726750Jotun COSCO Marine Coatings (Qingdao) Co. Ltd.South of Chunyang Road and East of Huaguan Road, Qingdao National High-tech Industrial Development Zone, Qingdao 266109, China Tel: +86-532-68689888Fax: +86-532-66726750产品名称Jotamastic 70 Comp A :低表面处理环氧底漆70 组份A产品描述:油漆。

易燃液体 - 类别 3皮肤腐蚀/刺激 - 类别 2严重眼损伤/眼刺激 - 类别 2A 皮肤致敏物 - 类别 1危害水生环境一长期危险 - 类别 3危险性类别:信号词:警告.象形图:GHS标签要素H319 - 造成严重眼刺激。

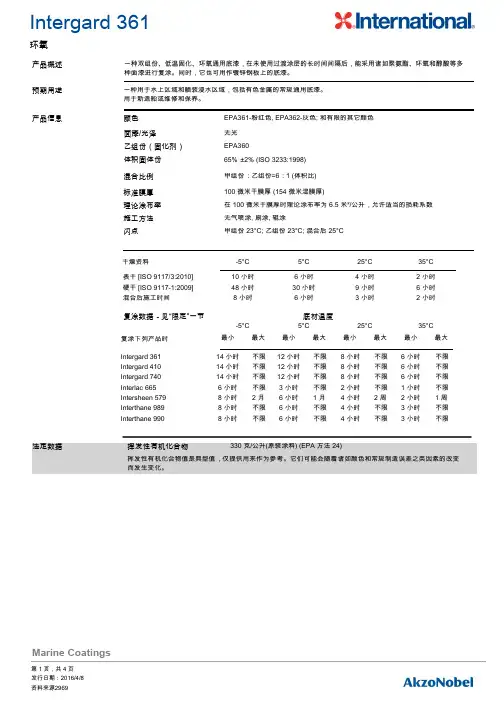

一种双组份、低温固化、环氧通用底漆,在未使用过渡涂层的长时间间隔后,能采用诸如聚氨酯、环氧和醇酸等多种面漆进行复涂。

同时,它也可用作镀锌钢板上的底漆。

产品概述一种用于水上区域和舾装浸水区域,包括有色金属的常规通用底漆。

用于新造船或维修和保养。

预期用途EPA361-粉红色, EPA362-灰色; 和有限的其它颜色65% ±2% (ISO 3233:1998)100 微米干膜厚 (154 微米湿膜厚)在 100 微米干膜厚时理论涂布率为 6.5 米²/公升,允许适当的损耗系数无气喷涂, 刷涂, 辊涂产品信息体积固体份标准膜厚理论涂布率施工方法面漆/光泽无光乙组份(固化剂)EPA360混合比例甲组份:乙组份=6:1 (体积比)闪点甲组份 23°C; 乙组份 23°C; 混合后 25°C复涂数据-见“限定”一节底材温度颜色干燥资料-5°C 5°C 25°C 35°C 表干 [ISO 9117/3:2010]10 小时 6 小时 4 小时 2 小时 硬干 [ISO 9117-1:2009]48 小时30 小时9 小时 6 小时 混合后施工时间8 小时6 小时3 小时2 小时复涂下列产品时 -5°C5°C25°C35°C最小最大最小最大最小最大最小最大Intergard 361 14 小时 不限12 小时 不限8 小时 不限 6 小时 不限Intergard 410 14 小时 不限12 小时 不限8 小时 不限 6 小时 不限Intergard 740 14 小时 不限12 小时 不限8 小时 不限 6 小时 不限Interlac 665 6 小时 不限 3 小时 不限 2 小时 不限 1 小时 不限Intersheen 579 8 小时 2 月 6 小时 1 月 4 小时 2 周 2 小时 1 周Interthane 989 8 小时 不限 6 小时 不限 4 小时 不限 3 小时 不限Interthane 9908 小时不限6 小时不限4 小时不限3 小时不限法定数据挥发性有机化合物挥发性有机化合物值是典型值,仅提供用来作为参考。

工业用改性环氧低表面处理底漆的研制摘要:合成一种分子结构较大的异氰酸酯组份,作为环氧防腐底漆的固化剂,用以改性环氧底漆,使用漆膜具有聚氨酯的柔韧性和环氧树脂的附着力,配以磷酸盐活性防锈颜料,使该防锈漆具有良好的防锈性能、高度的弹性和柔韧性、优异的附着力,用于低表面处理的钢铁表面,可直接刷涂在旧的漆膜上,对底材处理不彻底的钢铁表面也表现出优异的防腐性能。

关键词:改性环氧,低表面处理,防锈底漆,修补底漆1引言钢铁表面所用的防锈底漆始终是涂料防腐中最为关注的问题之一,而环氧涂料是目前防腐涂料中应用最多的品种之一。

环氧树脂具有优异的粘结性、耐磨性、力学性能、电绝缘性能、化学稳定性、耐高低温性,以及收缩率低、防腐性能好的特点,在船舶、工业钢结构、桥梁等领域应用广泛,但环氧涂料固化后表面光滑、交联密度高、呈三维结构状、内应力大、表面能高,对下道涂层的复涂提出了严格的要求,必须有涂装间隔限制。

从多异氰酸酯固化环氧树脂作为防腐底漆,目前也有多种方法,用异氰酸酯固化化的环氧树脂漆,高分子量的环氧树脂中的羟基与多异氰酸酯反应可制成常温下甚至低温下的防腐涂料,干燥后的漆膜具有优异的附着力、柔韧性、耐水性和防腐性,可用在钢铁表面的防腐保护。

对异氰酸酯组分,有人把三羟甲基丙烷与TDI反应制成固化剂,再与高分子量的环氧树脂如E-03反应,这样制成的漆膜交联密度大,漆膜性能也很优异,但是这种固化剂本身的分子量比较小,只能与E-03这样的大分子量环氧树脂反应,而与中等分子量的E-20或E-12环氧反应所形成的漆膜就有点较脆。

在环氧防腐漆中,用得最多的就是E-20环氧树脂,E-03因其分子量过大,只能溶解在环己酮等特殊的溶剂中,而且固体含量也较低,不是防腐涂料发展的方向。

在防腐漆使用中,良好的底材处理是保证涂膜发挥良好防腐性能的最重要的要求,但是由于钢结构的复杂化,很多部位难以进行彻底的表面清理,干喷砂的方式又带来了大量的粉尘,污染环境,机械打磨又无法彻底根除锈蚀物,而且效果很慢,所以很需要一种能适应钢结构低表面处理的防腐底漆,这种涂料即使在底材处理不彻底的表面上涂装,也能达到预期的防腐效果,以减轻处理表面的压力,适应工程维修的需要。

桥梁钢结构焊缝涂层开裂原因分析摘要:钢结构是现代桥梁重要的基础结构,也是桥梁主要的承力结构,钢结构所具备的力学性能和质量,直接决定了桥梁的运行安全和使用年限。

由于钢结构桥梁在不同地区受到不同环境因素的影响,如大气、酸雨、土壤环境等,都会对钢结构桥梁进行腐蚀,而桥梁钢结构腐蚀是影响钢结构承力和安全性能的主要因素,在某些项目的桥梁钢结构焊缝区域容易出现涂层开裂现象,直接影响了桥梁的使用性能和安全。

基于此,本文将对桥梁钢结构焊缝涂层开裂原因分析及处理建议展开分析和探讨。

关键词:桥梁钢结构;焊缝涂层;开裂原因;涂层缺陷;处理建议引言针对大多数钢桥箱梁焊缝涂层的开裂现象,来分析该区域焊缝涂层的开裂原因,得出多数焊缝涂层开裂的主因:一是涂装施工环节,包含(1)焊缝底材表面处理及清洁不达标;(2)预涂、涂装工序未达到工艺要求;(3)焊缝区域涂层严重超厚;二是涂料的混合及本身性能因素等,并基于此给出了部分防治建议。

1钢结构桥梁涂装工艺桥梁钢结构的涂装主要分两个阶段,一是工厂分段制作各节钢箱梁的涂装;二是现场合拢组装焊接各节钢箱梁后的涂装。

1.1工厂分段制作各节钢箱梁阶段一般涂装工艺流程:板材的预处理→ 底材的清洁→ 车间底漆的涂装→ 焊接组装→ 箱梁结构的二次表面处理→ 底材的清洁及现场焊缝区域的防护→ 预涂底漆→ 由箱内到外进行底漆的喷涂→ 干燥后修补涂层缺陷并拉毛表面→ 由箱内到外中间漆预涂→ 中间漆喷涂→干燥后修补涂层缺陷拉毛表面→ 预涂面漆→ 由箱内到外进行第一道面漆的涂装→ 检验合格后等待发运安装现场1.2现场合拢组装焊各节钢箱梁后的一般涂装工艺流程:总装焊接结束→ 破损处及现场合拢焊接区域的表面处理清洁→ 对该区域涂层清磨出圆滑的过渡坡口按工艺依次补涂底漆、中间漆、面漆→ 对整个钢箱梁外露面的进行轻度扫砂拉毛表面→ 统一涂装面漆→ 验收合格2 桥梁钢结构焊缝涂层开裂原因分析2.1涂装施工环节2.1.1焊缝区域的表面处理由于焊缝及钢结构缺陷是腐蚀应力的集中点,涂装前必须对它们进行处理。

好易涂1+1环氧富锌底漆 (0W3)这是一种低表面处理陶瓷微珠加强的双组分聚胺固化的环氧富锌底漆。

1:1的混合比使其易于使用,并能减少浪费。

为刷涂和辊涂而设计,是维修项目和新建项目在舾装过程中的修补工作的理想选择。

适用于碳钢、无机硅酸锌涂层的修复和已磨损的镀锌钢底材。

符合SSPC Paint 20第二级和ISO 12944-5中的成分要求。

该产品中的锌粉符合ASTM D520,Type II 类型标准。

认证和证书资格预审检测符合NORSOK M-501, 第6版, 系统1,适用于低于120℃近海环境中的室外暴露区。

颜色灰色典型用途工业保护漆领域:适用于CX (ISO 12944-2)以下腐蚀性级别的钢结构和管道。

推荐用于近海环境,如炼化厂、发电站、桥梁、建筑、采矿设备和普通结构钢。

专用作底漆和其它涂料配套使用,持久性更好。

备有其它证书和认证可供索取。

性能测试/标准描述光泽度 (GU 60 °)ISO 2813VOC - 美国 / 香港US EPA 方法 24 (测试值)(CARB(SCM)2007, SCAQMD rule 1113, Hong Kong)VOC- 欧盟IED (2010/75/EU) (理论值)闪点ISO 3679 方法 135 ℃哑光(0-35)295 克/升300 克/升密度2.4kg/l 理论值VOC- 中国GB/T 23985-2009 (经测试)306 克/升所列数据是基于工厂批量生产的产品,因颜色不同会有些许变化。

光泽描述: 根据佐敦功能涂料的定义湿膜厚度理论涂布率608511.71251805.6微米微米平方米/升---该产品可用以下方式施工喷涂:使用无气喷涂。

刷涂:推荐,一道施工即可达到典型膜厚。

关于施工设备的推荐,请参考施工指导。

辊涂:推荐,一道施工即可达到典型膜厚。

关于施工设备的推荐,请参考施工指导。

1份份1好易涂1+1环氧富锌底漆 组份B稀释剂:佐敦17号稀释剂喷嘴孔径 (inch/1000):喷嘴压力 (最小):15-19120 bar/1740 psi在中国,清洗剂必须符合GB 38508-2020的要求可踩踏干燥24 小时10 小时 6 小时 2.5 小时 1 小时21 天21 天7 天 1 天 1 天5 °C10 ℃23 °C40 °C干燥/固化至可使用0 ℃干燥后复涂,最短间隔24 小时10 小时 6 小时 2.5 小时 1 小时混合后使用寿命6 小时23 °C 温度干燥,大气环境中℃120连续的峰值140℃以上温度下,保护性能不受影响。

环氧底漆的正确喷涂方法大家好,今天我们聊聊怎么给底漆喷涂,特别是环氧底漆。

要知道,这可是个关键环节,弄得好能让你的涂料光鲜亮丽、持久耐用,弄不好可是得小心后患无穷哦!1. 准备工作很重要1.1 工具与材料的准备首先,你得准备好所有的工具和材料。

没错,就是那些喷枪、环氧底漆、稀释剂,还有防护用具,像口罩、手套、护目镜这些。

咱们干这活儿得像备战一样,不能马虎。

想象一下,没带工具去打仗,那可真是有点悬了。

喷枪要选对,别买了个玩具枪,喷出来的涂层能让你抓狂。

环氧底漆也别偷懒,便宜的那些不见得靠谱。

别小看这些小细节,搞不好你连干了两天活还不如人家半天搞定。

1.2 表面处理接下来是表面处理,这可不是说说而已的。

你得把涂装的表面彻底清洁干净,像擦玻璃一样,不留一丝灰尘和油污。

处理不干净的表面,就像是面包上沾了沙子,吃起来那滋味可真不佳。

还得去除所有的锈迹、旧漆,这个步骤可以把你之前的努力都打了水漂。

打磨时注意不要用力过猛,不然会留下划痕,得不偿失。

2. 喷涂前的准备2.1 混合底漆然后呢,你得把底漆和稀释剂混合好,按照说明书上的比例来。

像调酒一样,混合的比例不对,效果就会大打折扣。

要不然就像是做了个咸了又咸的汤,结果是毁了整道菜。

搅拌的时候,动作要均匀,避免出现气泡,不然喷出来的效果会非常糟糕。

2.2 试喷调整在正式喷涂之前,最好找个废旧的板子或者纸板先试喷一下。

这样可以调整喷枪的喷雾模式和流量,确保喷出的底漆均匀。

就像是练习射箭一样,先瞄准、找感觉,然后再去打靶。

如果直接上正场,可能就会出现喷不均匀、漏喷等问题。

3. 喷涂过程中的要点3.1 喷涂技巧喷涂时,你得保持喷枪和表面的距离大约20到30厘米,这样能保证涂层均匀。

喷涂的手法要稳定,像写字一样,得一笔一划。

如果手抖了,底漆就会一片片的,最后效果就不好看了。

喷涂的时候,注意要均匀移动,避免出现重叠的情况。

边喷边移动,就像在画画一样,要有艺术感。

别喷得太厚,不然容易出现流挂现象,影响美观。

环氧树脂地坪漆施工工艺及施工要求1. 环氧树脂地坪漆简介- 环氧树脂地坪漆是一种常见的涂料材料,由环氧树脂、固化剂和稀释剂等组成。

- 环氧树脂地坪漆具有高硬度、良好的耐磨性、抗腐蚀性和化学稳定性等特点,广泛应用于工业厂房、仓库、停车场等场所。

2. 环氧树脂地坪漆施工工艺- 地坪表面处理:需要将地坪表面清洁干净,并修复任何表面破损。

进行打磨、除尘和除油处理,以确保地坪表面的平整度和附着力。

- 底漆施工:选择适合的底漆,并按照产品说明进行施工。

底漆的作用是加强地坪漆的附着力,提高整体性能。

- 中涂施工:在底漆干燥后,进行中涂施工。

中涂是为了填平地坪表面的细微缺陷,并提供更好的平整度和光亮度。

- 面漆施工:最后一步是施工面漆,它能提供地坪漆的耐磨性和抗腐蚀性。

根据需要可以选择光亮度不同的面漆。

3. 环氧树脂地坪漆施工要求- 温度和湿度:在施工环境中要注意温度和湿度的控制。

一般来说,环氧树脂地坪漆的施工温度应在10-30摄氏度之间。

- 施工前的准备:施工前要确保施工面干燥、洁净,没有油污和尘埃。

必要时可以进行地坪表面的修补和处理。

- 施工工具:选择适合的施工工具,例如滚筒刷、刮刀等,并确保施工工具干燥、清洁。

- 施工技巧:施工过程中要注意均匀涂布,避免漏涂和重涂。

要注意施工顺序,确保底漆、中涂和面漆等层次之间的充分反应和附着力。

- 施工后的处理:地坪漆施工结束后,需要进行适当的养护。

通常情况下,需要等待一段时间让地坪漆干燥和固化。

4. 环氧树脂地坪漆的优点和应用领域- 优点:环氧树脂地坪漆具有优异的耐磨性能、抗腐蚀性能和化学稳定性,同时易于清洁和维护。

它还能提供地面的平整度和光亮度。

- 应用领域:环氧树脂地坪漆广泛应用于工业厂房、仓库、停车场等场所,因为它能够提供耐磨、耐腐蚀、防尘、抗静电等功能。

总结:环氧树脂地坪漆是一种常见的涂料材料,具有高硬度、良好的耐磨性和抗腐蚀性等特点。

在施工过程中,需要注意地坪表面处理、底漆施工、中涂施工和面漆施工等环节。

工业用改性环氧低表面处理底漆的研制摘要:合成一种分子结构较大的异氰酸酯组份,作为环氧防腐底漆的固化剂,用以改性环氧底漆,使用漆膜具有聚氨酯的柔韧性和环氧树脂的附着力,配以磷酸盐活性防锈颜料,使该防锈漆具有良好的防锈性能、高度的弹性和柔韧性、优异的附着力,用于低表面处理的钢铁表面,可直接刷涂在旧的漆膜上,对底材处理不彻底的钢铁表面也表现出优异的防腐性能。

关键词:改性环氧,低表面处理,防锈底漆,修补底漆1引言钢铁表面所用的防锈底漆始终是涂料防腐中最为关注的问题之一,而环氧涂料是目前防腐涂料中应用最多的品种之一。

环氧树脂具有优异的粘结性、耐磨性、力学性能、电绝缘性能、化学稳定性、耐高低温性,以及收缩率低、防腐性能好的特点,在船舶、工业钢结构、桥梁等领域应用广泛,但环氧涂料固化后表面光滑、交联密度高、呈三维结构状、内应力大、表面能高,对下道涂层的复涂提出了严格的要求,必须有涂装间隔限制。

从多异氰酸酯固化环氧树脂作为防腐底漆,目前也有多种方法,用异氰酸酯固化化的环氧树脂漆,高分子量的环氧树脂中的羟基与多异氰酸酯反应可制成常温下甚至低温下的防腐涂料,干燥后的漆膜具有优异的附着力、柔韧性、耐水性和防腐性,可用在钢铁表面的防腐保护。

对异氰酸酯组分,有人把三羟甲基丙烷与TDI反应制成固化剂,再与高分子量的环氧树脂如E-03反应,这样制成的漆膜交联密度大,漆膜性能也很优异,但是这种固化剂本身的分子量比较小,只能与E-03这样的大分子量环氧树脂反应,而与中等分子量的E-20或E-12环氧反应所形成的漆膜就有点较脆。

在环氧防腐漆中,用得最多的就是E-20环氧树脂,E-03因其分子量过大,只能溶解在环己酮等特殊的溶剂中,而且固体含量也较低,不是防腐涂料发展的方向。

在防腐漆使用中,良好的底材处理是保证涂膜发挥良好防腐性能的最重要的要求,但是由于钢结构的复杂化,很多部位难以进行彻底的表面清理,干喷砂的方式又带来了大量的粉尘,污染环境,机械打磨又无法彻底根除锈蚀物,而且效果很慢,所以很需要一种能适应钢结构低表面处理的防腐底漆,这种涂料即使在底材处理不彻底的表面上涂装,也能达到预期的防腐效果,以减轻处理表面的压力,适应工程维修的需要。

在钢结构的表面处理中,一般要求是机械打磨到St3级或喷砂至Sa2.5级,这样的要求是处理后的表面无锈蚀物、氧化铁皮等,要露出钢板的“金属白”色;而低表面处理的概念是机械打磨接近St2级(不用喷砂方法),表面可以有少量的附着牢固的氧化物或旧漆膜,但不得有较厚的氧化皮、锈蚀物或旧漆膜。

低表面处理并不等于不处理,而是少量处理,在满足涂层施工性和防护性能的条件下尽可能降低表面处理工作量,加快施工进度,完成涂料的涂装和防护任务。

本文将聚醚多元醇和三羟甲基丙烷一起,与TDI反应,合成一种柔韧的固化剂,其固含量可高达75%以上,提高了涂料的固含量,降低了挥发份含量,符合涂料向高固体份发展的方向,是一种相对环保型的涂料。

该固化剂再与E-12或E-20反应,形成良好性能的防腐漆膜,环氧树脂中配以磷酸锌、磷酸铝等活性防锈颜料,使该防腐底漆可用在低表面处理的钢铁表面,而且没有覆涂间隔的限制,会成为一种很好的改性环氧低表面处理防腐底漆。

实际上,该底漆在某化工厂的管道表面防腐配套中,已表现了良好的效果。

2试验部分2.1主要原材料双酚A环氧树脂E-20:岳阳化工厂生产,工业化产品;双酚A环氧树脂E-12:岳阳化工厂生产,工业化产品;三羟甲基丙烷:进口品;TDI:进口品;聚醚多元醇:天津石化三厂,分子量=2000,含两个羟基官能度,含水量小于0.5%;多聚磷酸铝:广西南宁化工厂生产;其它颜填料:国产工业化产品。

2.2试验配方固化剂组份:(重量份)环氧树脂组份:2.3色漆体系的制备工艺按照配方,先将环氧树脂与部分溶剂混合溶解成均一的、透明的液体,可使用加热法溶解,这种方法较快,效果很好;也可用高搅法溶解。

之后将各种助剂、颜填料高搅加入,用砂磨或三辊将混合料磨细,细度最好为50微米以下。

2.4固化剂的合成将聚醚多元醇、三羟甲基丙烷加入反应瓶中,适当加热将三羟甲基丙烷溶解,再加TDI 和部分溶剂,将温度保持在80±5℃4小时以上,等游离TDI反应基本完毕后,补加剩余的溶剂,降温出料。

2.5制成漆膜将色漆与固化剂混合,配比以NCO/OH=1.05左右最好,混合后的漆液适用期为2小时,可以0℃到40℃的钢板上施工,也可涂刷在旧的环氧底漆、醇酸防锈底漆、聚氨酯防锈底漆上,该漆膜一般涂刷两道,干膜要求厚100微米以上,再配以面漆,可很好地保护钢材。

2.6漆膜技术指标2.7用该改性环氧底漆与普通环氧防锈底漆涂在低表面处理的底材上效果对比。

钢板涂漆前的状态是经过机械打磨,有少量浮锈和氧化皮,表面处理的结果接近St2级,比St2级效果稍差。

3结果与讨论3.1环氧树脂和溶剂的选择在工业防腐漆中,环氧防腐漆用量最大的是E-20双酚A环氧树脂,它与聚酰胺反应表现出了良好的机械性能和防腐性能,但对于和NCO能反应的羟基而言,环氧分子量越大,其羟其含量越大,与NCO的反应更充分,小分子的环氧如E-44,其羟基含量非常少,常温下不与NCO反应。

所以我们主要选择了E-20环氧(另外还加少量E-12环氧),而不是大分子量的609环氧,也不是小分子的E-44环氧。

溶剂对树脂的溶解性对漆膜的性能也有影响,良溶剂制成的树脂液能使树脂均一地分散在聚合物中。

一般说来,高沸点的溶剂如环己酮相对挥发较慢,对环氧的溶解性比较好。

醇类溶剂能很好地溶解环氧树脂,但醇类溶剂与NCO基团也反应,所以本体系中不能选择醇类溶剂,而是选用了二甲苯和酮类的混合溶剂。

3.2防锈颜料的选择一般防锈漆中,都是加云母氧化铁、氧化铁红等作为主要防锈颜料的,实际上这种防锈颜料的防锈效果并不是太好,主要是靠环氧树脂的封闭作用和云母氧化铁的层状屏蔽作用来实现防腐效果的,而且对底材处理的要求比较苛刻,有时达到Sa2.5级。

本配方中的防锈颜料以多聚磷酸铝为主,再配以云母氧化铁,磷酸铝是一种活性防锈颜料,在水合状态下能形成PO43-,PO43-离子与钢铁轻微反应,使钢铁发生钝化,形成一种组成复杂、致密而又具有牢固附着力的磷化膜,使金属底材表面发生钝化。

而且该防锈颜料还可能与填料中的羟基或某些离子发生反应,形成络合物,这些络合物再与腐蚀产物发生反应,形成附着性良好的保护膜。

本文中云母氧化铁防锈颜料,是一种很好的惰性颜料,价格低廉,呈片状结构,在漆膜中能起到很好的屏蔽作用,可有效地阻止水、油等小分子物质侵入底材。

3.3固化剂的选择对于大多数环氧防锈漆而言,其固化剂一般选择聚酰胺树脂,但为了适应更广泛的施工温度,为了使漆膜具有更柔软的分子结构,本文合成了一种含NCO的固化剂。

异氰酸酸固化剂能赋予环氧漆膜更好的机械性能,而且用该固化剂固化环氧所形成的漆膜没有涂装间隔的要求。

TDI-TMP加成物在市场上也有很多产品,这类加成物分子量太小,固化后的漆膜仍脆,多是三羟甲基丙烷与TDI直接反应的产物,本文没有选择这些产品,是为了使固化剂具有更大的分子量、更长的分子链,与环氧树脂反应后形成的漆膜更具有柔韧性。

本文在固化剂合成过程中引进了聚醚多元醇,目的是增加分子的长度,使分子链具有更好的柔顺性和低粘度性,这样可能适当提高固化剂的固体含量。

这类加成物呈长链结构,有一定的支链,所以再与环氧树脂固化后的漆膜相当较柔软,能够适应钢板的热胀冷缩的形变。

本文选择这种自己合成的固化剂,主要是考虑固化剂中的-NCO基团与环氧树脂中-OH反应,这是该体系中的主反应,即使是低温下(-5℃)也能固化,从而改善了普通环氧漆低温不能固化的特点,所以适用环境更为广泛。

另一方面,-NCO和-OH反应生成的氨基甲酸酯(NH2NCO)如果在处理不彻底的表面上遇到少量水汽,可以分解反应,这种反应非常缓慢,但可以消耗掉少量水汽,同时也保护了钢板不受腐蚀。

3.4多种助剂的选择为了使涂料具有更好的施工性能,涂料中还要加些防沉剂、分散剂、消泡剂和表面流平剂,这类助剂品种非常多,而且技术比较成熟,如德国BYK、台湾德谦公司、荷兰埃夫卡公司等等,他们每一家都有比较齐全的助剂,特别是环氧涂料体系的助剂更加完善。

本文选择的防沉剂是有机陶土和德谦的202P,消泡剂是BYK公司的141,其每个品种的加量是色漆组份的2%以下。

3.5 改性环氧底漆对底材处理的要求通过前表“用该改性环氧底漆与普通环氧防锈底漆涂在低表面处理的底材上效果对比”可以看出,对于同样用于低表面处理的钢铁表面,改性环氧底漆比普通环氧防锈底漆有更好的防护效果,特别是漆膜的柔韧性、抗冲击力以及划X试验的耐盐水性,比普通环氧云铁底漆有更好的技术性能,这就说明,改性环氧底漆有更好的使用环境。

4结语在钢结构防腐过程中,底材处理是一个非常重要且又非常麻烦的工艺,说它非常重要,是因为涂料防腐的失败有60%的原因在于底材处理不合格,说它非常麻烦,是因为钢结构非常复杂,有的太高不易打磨,有的角落太多打磨不到位,所以很需要一种既能防锈良好又能适合方便修补涂装的底漆,本文所试验的产品就是符合这种要求,在某化工厂的管线上已大量应用。

该化工厂原来配套是环氧云铁底漆和丙烯酸面漆,但经过半年后发现,环氧云铁不大适应平面弯曲且又多角的钢结构,由于环氧云铁底漆应力的作用,致使这种云铁底漆过早地产生裂纹,有的成张揭下。

该化工厂的管系钢结构外表面,原来已涂有醇酸、环氧、氯化橡胶等防锈漆,这次钢结构防腐维护工作不可能彻底除锈,环氧云铁底漆容易“咬底”,所以施工环氧云铁不到半年的时间,就出现漆膜脱落情况,又造成了新的腐蚀。

而自从改换成本试验的产品后,经过半年的时间还未出现任何的漆膜脱落或锈蚀现象,施工过程中也未发现“咬底”、附着不良的问题。

所以本试验中的一种异氰酸酯改性环氧防腐底漆是一种很好的防锈底漆,而且要求是低表面处理,所以在船舶、钢结构等部位的涂料的维护保养中具有很好的应用领域。

参考资料1.杨宗志,磷酸锌系无毒防锈颜料的发展,中国涂料,2001(6):38~40;2. 秦国治,大型钢结构的腐蚀与长效涂层防护,现代涂料与涂装,2000(3):10~11,2000(4):15~16;3.刘登良,重防腐涂料及其在工程中的应用,现代涂料与涂装,2000(4):10~11;4.朱爱萍,聚氨酯防腐蚀涂料,涂料技术,2000(4),36~39;5.《涂料工艺》(第三版),化学工业出版社。

6.付大海,新型低表面处理用涂料,中国涂料,2002(2),31~35;7.丛树枫著,聚氨酯涂料,化学工业出版社。