冲击韧性实验

- 格式:pdf

- 大小:317.53 KB

- 文档页数:30

冲击韧性测定试验报告一、 实验目的1. 掌握冲击试验机的结构及工作原理2. 掌握测定试样冲击性能的方法二﹑实验内容测定低碳钢和铸铁两种材料的冲击韧度,观察破坏情况,并进行比较。

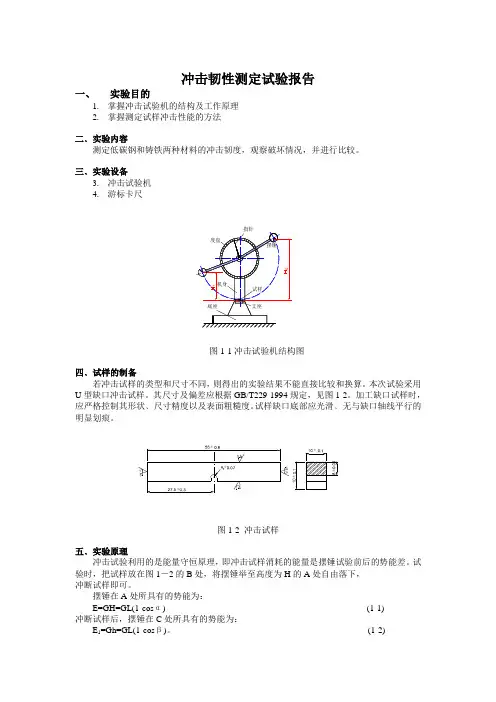

三﹑实验设备3. 冲击试验机4. 游标卡尺图1-1冲击试验机结构图四﹑试样的制备若冲击试样的类型和尺寸不同,则得出的实验结果不能直接比较和换算。

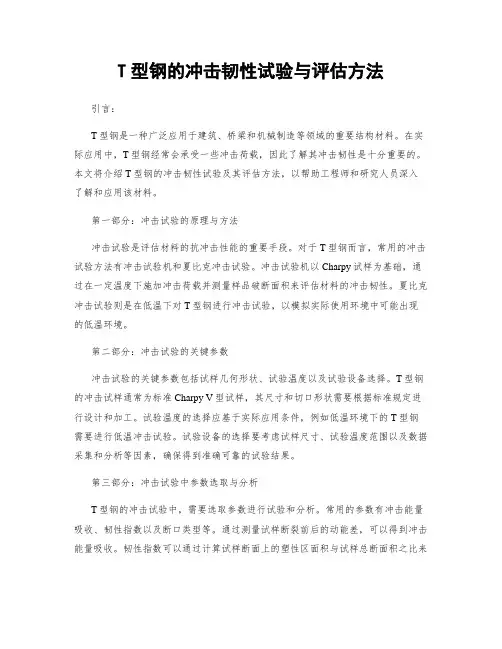

本次试验采用U 型缺口冲击试样。

其尺寸及偏差应根据GB/T229-1994规定,见图1-2。

加工缺口试样时,应严格控制其形状﹑尺寸精度以及表面粗糙度。

试样缺口底部应光滑﹑无与缺口轴线平行的明显划痕。

图1-2 冲击试样五﹑实验原理冲击试验利用的是能量守恒原理,即冲击试样消耗的能量是摆锤试验前后的势能差。

试验时,把试样放在图1-2的B 处,将摆锤举至高度为H 的A 处自由落下,冲断试样即可。

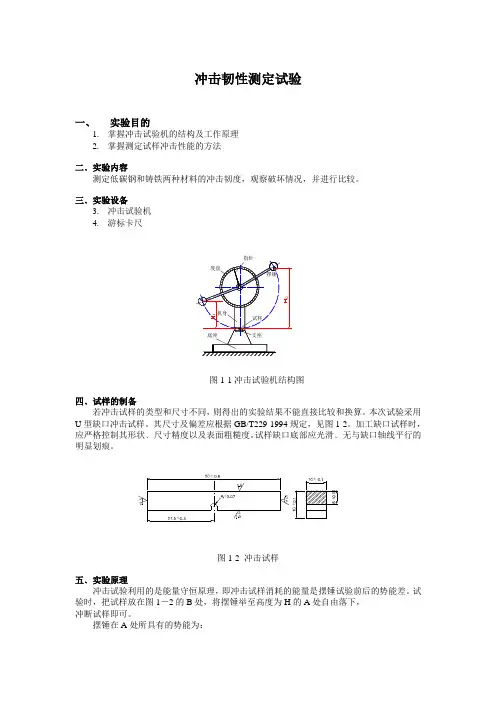

摆锤在A 处所具有的势能为:E=GH=GL(1-cos α) (1-1)冲断试样后,摆锤在C 处所具有的势能为:E 1=Gh=GL(1-cos β)。

(1-2)势能之差E-E 1,即为冲断试样所消耗的冲击功A K :A K =E-E 1=GL(cos β-cos α) (1-3)式中,G 为摆锤重力(N );L 为摆长(摆轴到摆锤重心的距离)(mm );α为冲断试样前摆锤扬起的最大角度;β为冲断试样后摆锤扬起的最大角度。

h L G H图1-3冲击试验原理图六﹑实验步骤1. 测量试样的几何尺寸及缺口处的横截面尺寸。

2. 根据估计材料冲击韧性来选择试验机的摆锤和表盘。

3. 安装试样。

如图1-4所示。

图1-4冲击试验示意图4. 进行试验。

将摆锤举起到高度为H 处并锁住,然后释放摆锤,冲断试样后,待摆锤扬起到最大高度,再回落时,立即刹车,使摆锤停住。

5. 记录表盘上所示的冲击功A KU 值.取下试样,观察断口。

试验完毕,将试验机复原。

6. 冲击试验要特别注意人身的安全。

七﹑实验结果处理1.计算冲击韧性值αKU . αKU =0S A KU(J/cm 2) (1-4)式中,A KU为U型缺口试样的冲击吸收功(J); S0为试样缺口处断面面积(cm2)。

T型钢的冲击韧性试验与评估方法引言:T型钢是一种广泛应用于建筑、桥梁和机械制造等领域的重要结构材料。

在实际应用中,T型钢经常会承受一些冲击荷载,因此了解其冲击韧性是十分重要的。

本文将介绍T型钢的冲击韧性试验及其评估方法,以帮助工程师和研究人员深入了解和应用该材料。

第一部分:冲击试验的原理与方法冲击试验是评估材料的抗冲击性能的重要手段。

对于T型钢而言,常用的冲击试验方法有冲击试验机和夏比克冲击试验。

冲击试验机以Charpy试样为基础,通过在一定温度下施加冲击荷载并测量样品破断面积来评估材料的冲击韧性。

夏比克冲击试验则是在低温下对T型钢进行冲击试验,以模拟实际使用环境中可能出现的低温环境。

第二部分:冲击试验的关键参数冲击试验的关键参数包括试样几何形状、试验温度以及试验设备选择。

T型钢的冲击试样通常为标准Charpy V型试样,其尺寸和切口形状需要根据标准规定进行设计和加工。

试验温度的选择应基于实际应用条件,例如低温环境下的T型钢需要进行低温冲击试验。

试验设备的选择要考虑试样尺寸、试验温度范围以及数据采集和分析等因素,确保得到准确可靠的试验结果。

第三部分:冲击试验中参数选取与分析T型钢的冲击试验中,需要选取参数进行试验和分析。

常用的参数有冲击能量吸收、韧性指数以及断口类型等。

通过测量试样断裂前后的动能差,可以得到冲击能量吸收。

韧性指数可以通过计算试样断面上的塑性区面积与试样总断面积之比来评估。

断口类型包括韧性断裂、脆性断裂和混合断裂等,不同类型的断口可以反映材料的冲击韧性程度。

第四部分:冲击试验结果的评估与应用根据冲击试验结果,可以评估T型钢的抗冲击性能,并根据实际应用需求进行合理的选择和设计。

如果试样的冲击能量吸收和韧性指数较高,而断口类型为韧性断裂,说明T型钢具有较好的抗冲击性能。

反之,如果冲击能量吸收和韧性指数较低,并且断口类型为脆性断裂或混合断裂,说明T型钢的抗冲击性能较差,需注意在实际应用中的使用限制。

冲击韧性测定试验一、 实验目的1. 掌握冲击试验机的结构及工作原理2. 掌握测定试样冲击性能的方法二﹑实验内容测定低碳钢和铸铁两种材料的冲击韧度,观察破坏情况,并进行比较。

三﹑实验设备3. 冲击试验机4. 游标卡尺图1-1冲击试验机结构图四﹑试样的制备若冲击试样的类型和尺寸不同,则得出的实验结果不能直接比较和换算。

本次试验采用U 型缺口冲击试样。

其尺寸及偏差应根据GB/T229-1994规定,见图1-2。

加工缺口试样时,应严格控制其形状﹑尺寸精度以及表面粗糙度。

试样缺口底部应光滑﹑无与缺口轴线平行的明显划痕。

图1-2 冲击试样五﹑实验原理冲击试验利用的是能量守恒原理,即冲击试样消耗的能量是摆锤试验前后的势能差。

试验时,把试样放在图1-2的B 处,将摆锤举至高度为H 的A 处自由落下,冲断试样即可。

摆锤在A 处所具有的势能为:E=GH=GL(1-cosα) (1-1)冲断试样后,摆锤在C处所具有的势能为:E1=Gh=GL(1-cosβ)。

(1-2)势能之差E-E1,即为冲断试样所消耗的冲击功A K:A K=E-E1=GL(cosβ-cosα) (1-3)式中,G为摆锤重力(N);L为摆长(摆轴到摆锤重心的距离)(mm);α为冲断试样前摆锤扬起的最大角度;β为冲断试样后摆锤扬起的最大角度。

图1-3冲击试验原理图六﹑实验步骤1.测量试样的几何尺寸及缺口处的横截面尺寸。

2.根据估计材料冲击韧性来选择试验机的摆锤和表盘。

3.安装试样。

如图1-4所示。

图1-4冲击试验示意图4.进行试验。

将摆锤举起到高度为H处并锁住,然后释放摆锤,冲断试样后,待摆锤扬起到最大高度,再回落时,立即刹车,使摆锤停住。

5.记录表盘上所示的冲击功A KU值.取下试样,观察断口。

试验完毕,将试验机复原。

6. 冲击试验要特别注意人身的安全。

七﹑实验结果处理1.计算冲击韧性值αKU.αKU = (J/cm 2) (1-4)式中,A KU 为U 型缺口试样的冲击吸收功(J); S 0为试样缺口处断面面积(cm 2)。

拉伸、冲击韧性试验一站式的材料检测、分析与技术咨询服务拉伸、冲击韧性试验简介拉伸试验是指在承受轴向拉伸载荷下测定材料特性的试验方法。

拉伸试验可测定材料的一系列强度指标和塑性指标弹性极限、伸长率、弹性模量、比例极限、面积缩减量、拉伸强度、屈服点、屈服强度和其它拉伸性能指标。

测试标准GB/T 228.1、ASTM E8/E8M、ISO 6892-1、GB/T 1040、ISO 527、ASTM D638等。

一站式的材料检测、分析与技术咨询服务测试演示图一站式的材料检测、分析与技术咨询服务典型试样一站式的材料检测、分析与技术咨询服务典型测试曲线简介测试材料抵抗冲击载荷的能力,冲击韧度指标的实际意义在于揭示材料的变脆倾向,分为简支梁冲击试验和悬臂梁冲击。

简支梁冲击试验(又称夏比冲击Charpy Impact)悬臂梁冲击实验又称Izod冲击试验。

一站式的材料检测、分析与技术咨询服务测试标准ASTM E23、GB/T 229、GB/T 1043、GB/T 1843等。

一站式的材料检测、分析与技术咨询服务测试示意图悬臂梁与简支梁演示简介美信检测是一家具有CNAS和CMA资质认证一站式的材料检测、分析与技术咨询服务●形貌观察与测量●显微结构分析●表面元素分析●表面异物分析●成分分析●力学性能测试●热学性能测试●焊接工艺评定●CT扫描●无损检测●切片分析●阻燃性能测试●油品检测●清洁度测试●可靠性测试●失效分析●配方分析●有毒物质检测●涂镀层厚度......一站式的材料检测、分析与技术咨询服务。

塑胶冲击测试标准

一、冲击强度

冲击强度是衡量塑胶材料抵抗冲击能力的指标,通常采用摆锤冲击试验机进行测试。

测试时,将塑胶试样放置在冲击试验机上,通过摆锤的自由落体运动对试样进行冲击,记录试样在冲击过程中的破坏情况。

冲击强度越高,表示塑胶材料的抗冲击能力越强。

二、冲击韧性

冲击韧性是指塑胶材料在受到冲击时吸收能量的能力。

测试时,采用落锤冲击试验机或摆锤冲击试验机对塑胶试样进行冲击,记录试样在冲击过程中的变形程度和破坏情况。

冲击韧性越高,表示塑胶材料在受到冲击时不易破裂。

三、冲击回复性

冲击回复性是指塑胶材料在受到冲击后恢复原状的能力。

测试时,将塑胶试样在一定温度和湿度条件下进行冲击试验,观察试样在冲击后的变形恢复情况。

冲击回复性好的塑胶材料能够快速恢复原状,减少因冲击造成的变形。

四、抗疲劳冲击

抗疲劳冲击是指塑胶材料在多次重复冲击下抵抗破裂的能力。

测试时,采用疲劳冲击试验机对塑胶试样进行多次重复冲击,观察试样在多次冲击下的破裂情况。

抗疲劳冲击好的塑胶材料能够承受多次重复的冲击而不易破裂。

五、低温冲击

低温冲击是指塑胶材料在低温环境下抵抗冲击的能力。

测试时,将塑胶试样放置在低温条件下进行冲击试验,观察试样在低温下的破坏情况。

低温冲击好的塑胶材料能够在低温环境下保持较好的抗冲击能力。

六、动态冲击

动态冲击是指塑胶材料在动态载荷下的抗冲击能力。

测试时,采用动态冲击试验机对塑胶试样进行动态冲击,记录试样在动态载荷下的破坏情况。

动态冲击好的塑胶材料能够承受动态载荷而不易破裂。

一、实验目的1. 理解冲击载荷的概念及其在工程中的应用。

2. 掌握冲击实验的基本原理和方法。

3. 研究不同材料在不同冲击载荷下的力学性能。

二、实验原理冲击实验是研究材料在冲击载荷作用下力学性能的一种实验方法。

实验中,通过施加冲击载荷,使试样在短时间内承受较大的应力,从而研究材料在冲击载荷作用下的断裂韧性、冲击韧性等力学性能。

实验原理如下:1. 冲击载荷:冲击载荷是指作用时间极短,应力变化速率极高的载荷。

在冲击实验中,常用冲击试验机施加冲击载荷。

2. 冲击韧性:冲击韧性是指材料在冲击载荷作用下抵抗断裂的能力。

常用冲击功(A)和冲击韧性(AK)来衡量。

3. 冲击断裂韧性:冲击断裂韧性是指材料在冲击载荷作用下,抵抗裂纹扩展的能力。

常用断裂韧性(KIC)来衡量。

三、实验仪器与材料1. 实验仪器:冲击试验机、试样夹具、温度计、计时器等。

2. 实验材料:低碳钢、不锈钢、铝合金等。

四、实验步骤1. 准备实验材料:根据实验要求,选择合适的试样材料,并加工成规定尺寸的试样。

2. 安装试样:将试样安装在冲击试验机的试样夹具中,确保试样与夹具接触良好。

3. 设置实验参数:根据实验要求,设置冲击试验机的冲击速度、温度等参数。

4. 进行实验:开启冲击试验机,使试样在冲击载荷作用下断裂。

5. 测量数据:记录冲击功、冲击韧性、断裂韧性等数据。

6. 分析实验结果:对实验数据进行整理和分析,得出结论。

五、实验结果与分析1. 实验数据:(1)低碳钢试样冲击功:A1 = 150J,AK1 = 100J/m2;(2)不锈钢试样冲击功:A2 = 200J,AK2 = 150J/m2;(3)铝合金试样冲击功:A3 = 300J,AK3 = 200J/m2。

2. 实验结果分析:(1)低碳钢试样在冲击载荷作用下,具有较高的冲击韧性,表明其抵抗断裂的能力较强;(2)不锈钢试样在冲击载荷作用下,冲击韧性较高,但断裂韧性相对较低,表明其在抵抗裂纹扩展方面表现一般;(3)铝合金试样在冲击载荷作用下,冲击韧性最高,断裂韧性也相对较高,表明其在抵抗断裂和裂纹扩展方面表现较好。

一、实验目的1. 了解冲击试验的基本原理和方法。

2. 掌握冲击试验机的操作方法和注意事项。

3. 通过冲击试验,测定材料的冲击韧性,分析材料的脆性转变温度。

4. 比较不同材料的冲击性能,为材料选择提供依据。

二、实验原理冲击试验是评估材料在受到冲击载荷作用时抵抗断裂的能力。

冲击试验的基本原理是利用冲击试验机对试样进行冲击,测定试样在冲击过程中吸收的能量,即冲击吸收功。

冲击吸收功越大,材料的冲击韧性越好。

冲击韧性是指材料在受到冲击载荷作用时,抵抗断裂的能力。

冲击韧性可以通过冲击试验机测定,常用的冲击试验机有摆锤冲击试验机和落锤冲击试验机。

本实验采用摆锤冲击试验机进行冲击试验。

冲击韧性试验中,试样受到冲击后,断口形貌分为三个区域:韧性区、脆性区和过渡区。

韧性区是指试样断裂前发生较大塑性变形的区域,脆性区是指试样断裂前几乎没有塑性变形的区域,过渡区是指韧性区和脆性区之间的区域。

冲击韧性的表示方法有:冲击吸收功(Ak)、冲击韧度(KIC)和冲击韧性(JIC)等。

本实验采用冲击吸收功(Ak)来表示材料的冲击韧性。

三、实验设备1. 冲击试验机:JB-300型摆锤冲击试验机2. 试样:低碳钢、中碳钢、高碳钢等3. 游标卡尺4. 温度计5. 计算器四、实验步骤1. 试样制备:按照国家标准GB/T 229—1994《金属夏比缺口冲击试验方法》制备试样,试样尺寸为10mm×10mm×55mm,缺口为U形或V形。

2. 试样测量:使用游标卡尺测量试样尺寸,精确到0.01mm。

3. 冲击试验:将试样放入冲击试验机的试样夹具中,调整试样位置,使缺口位于冲击方向。

4. 冲击试验机操作:打开冲击试验机电源,调整摆锤高度,使摆锤与试样距离为一定的距离。

按动冲击试验机按钮,使摆锤自由落下冲击试样。

5. 数据记录:记录冲击试验过程中冲击吸收功(Ak)、冲击韧度(KIC)等数据。

6. 冲击试验重复:对同一试样进行多次冲击试验,取平均值作为最终结果。

T型钢的冲击韧性试验与评估方法T型钢是一种常用的结构钢材料,广泛应用于建筑、桥梁、机械制造等领域。

冲击韧性是评估材料抵抗外力冲击的能力,对于T型钢的安全性评估具有重要意义。

本文将介绍T型钢的冲击韧性试验方法和评估方法。

1.冲击韧性试验方法为了评估T型钢的冲击韧性,通常采用冲击试验来进行。

常用的冲击试验方法有冲击试验机和冲击试验样品的制备。

首先是冲击试验机的选择。

常用的冲击试验机包括冲击落锤试验机和冲击压力机。

冲击落锤试验机主要用于低温条件下的冲击试验,能够模拟实际使用环境中的低温条件。

冲击压力机则适用于常温条件下的冲击试验,可以根据实际需要施加不同的冲击负荷。

其次是冲击试验样品的制备。

冲击试验样品通常采用标准试样,常见的有V型缺口试样、C型缺口试样和U型缺口试样。

这些试样的制备需要按照相应的标准要求进行,确保试样的一致性和可重复性。

2.冲击韧性评估方法冲击韧性的评估方法主要是通过测定试样在冲击载荷下的断裂韧性来进行。

常用的评估指标有冲击能量吸收能力和断口形态分析。

首先是冲击能量吸收能力的评估。

冲击试验中测定的试样在断裂前所吸收的能量可以反映材料的冲击韧性。

通常采用冲击吸收能量(AK)或缝中断裂电位(CVN)来评估材料的冲击韧性,数值越高表示材料的冲击韧性越好。

其次是断口形态分析。

冲击试验的断口形态可以提供试样在断裂过程中的信息,如断裂模式、纹理、韧窝等。

通过断口形态分析,可以评估材料的断裂韧性和断裂机制,了解材料的失效行为。

另外,还可以通过冲击试验的断裂韧度和断裂延展率来评估材料的冲击韧性。

断裂韧度表示材料在抵抗冲击载荷下的能力,断裂延展率表示材料在冲击载荷作用下的变形能力。

这些评估指标可以通过试验数据计算得到,从而评估材料的冲击韧性。

综上所述,T型钢的冲击韧性试验与评估方法包括冲击试验机的选择、试样的制备以及冲击能量吸收能力和断口形态分析。

通过这些方法可以评估T型钢的冲击韧性,为其安全设计和使用提供依据。

冲击韧度指标的实际意义在于揭示材料的变脆倾向。

是反映金属材料对外来冲击负荷的抵抗能力,一般由冲击韧性值(ak)和冲击功(Ak)表示,其单位分别为J/cm2和J(焦耳)冲击韧性或冲击功试验(简称"冲击试验"),因试验温度不同而分为常温、低温和高温冲击试验三种;若按试样缺口形状又可分为"V"形缺口和"U"形缺口冲击试验两种。

冲击韧性(冲击值)ak工程上常用一次摆锤冲击弯曲试验来测定材料抵抗冲击载荷的能力,即测定冲击载荷试样被折断而消耗的冲击功Ak,单位为焦耳(J)。

而用试样缺口处的截面积F去除Ak,可得到材料的冲击韧度(冲击值)指标,即ak=Ak/F,其单位为kJ/m2或J/cm2。

因此,冲击韧度ak表示材料在冲击载荷作用下抵抗变形和断裂的能力。

ak值的大小表示材料的韧性好坏。

一般把ak值低的材料称为脆性材料,ak值高的材料称为韧性材料。

ak值取决于材料及其状态,同时与试样的形状、尺寸有很大关系。

ak值对材料的内部结构缺陷、显微组织的变化很敏感,如夹杂物、偏析、气泡、内部裂纹、钢的回火脆性、晶粒粗化等都会使ak值明显降低;同种材料的试样,缺口越深、越尖锐,缺口处应力集中程度越大,越容易变形和断裂,冲击功越小,材料表现出来的脆性越高。

因此不同类型和尺寸的试样,其ak或Ak值不能直接比较。

材料的ak值随温度的降低而减小,且在某一温度范围内,ak值发生急剧降低,这种现象称为冷脆,此温度范围称为“韧脆转变温度(Tk)”。

[1]冲击韧性( ak ):材料抵抗冲击载荷的能力,单位为焦耳/ 厘米 2 ( J/cm2 ) . 代号:аk单位:J/cm2简介:将冲击吸收功除以试样缺口底部处横截面积所得的商。

注:用夏氏U形缺口试样求得的冲击功和冲击值,代号分别为AkU和akU;用夏氏V形缺口试样求得的冲击功和冲击值,代号分别为AKV和аkV。

用一定尺寸和形状的金属试样,在规定类型的冲击试验上受冲击负荷折断时,试样刻槽处单位横截面上所消耗的冲击功,称为冲击韧性以αk表示。

钢板的冲击韧性冲击试验简介冲击韧度指标的实际意义在于揭示材料的变脆倾向,是反映金属材料对外来冲击负荷的抵抗能力;一般由冲击韧性值(ak)和冲击功(Ak)表示,其单位分别为J/cm2和J(焦耳)。

分析介绍冲击韧性或冲击功试验(简称冲击试验),因试验温度不同而分为常温、低温和髙温冲击试验三种;若按试样缺口形状又可分为"V"形缺口和"U"形缺口冲击试验两种。

冲击韧性(冲击值)ak工程上常用一次摆锤冲击弯曲试验来测定材料抵抗冲击载荷的能力,即测定冲击载荷试样被折断而消耗的冲击功Ak,单位为焦耳(J)。

而用试样缺口处的截面积F去除Ak,可得到材料的冲击韧度(冲击值)指标,即ak=Ak/F,其单位为κJ/m2或J/cm2。

因此,冲击韧度ak表示材料在冲击载荷作用下抵抗变形和断裂的能力。

ak值的大小表示材料的韧性好坏。

一般把ak值低的材料称为脆性材料,ak值高的材料称为韧性材料。

k值取决于材料及其状态,同时与试样的形状、尺寸有很大关系。

ak值对材料的内部结构缺陷、显微组织的变化很敏感,如夹杂物、偏析、气泡、内部裂纹、钢的回火脆性、晶粒粗化等都会使ak值明显降低;同种材料的试样,缺口越深、越尖锐,缺口处应力集中程度越大,越容易变形和断裂,冲击功越小,材料表现岀来的脆性越高。

因此不同类型和尺寸的试样,其ak或Ak值不能直接比较。

材料的ak值随温度的降低而减小,且在某一温度范围内,ak值发生急剧降低,这种现象称为冷脆,此温度范围称为"韧脆转变温度(Tk)"。

详细说明冲击韧性(ak):材料抵抗冲击载荷的能力,单位为焦耳/平方厘米(J/cm2)代号:ak单位:J/cm2简介:将冲击吸收功除以试样缺口底部处横截面积所得的商。

注:用夏氏U形缺口试样求得的冲击功和冲击值,代号分别为AkU和akU;用夏氏V形缺口试样求得的冲击功和冲值,代号分别为AKV和aKV。

用一定尺寸和形状的金属试样,在规定类型的冲击试验上受冲击负荷折断时,试样刻槽处单位横截面上所消耗的冲击功,称为冲击韧性以ak表示。

材料的冲击韧性一、冲击韧性的定义冲击韧性:当试验机的重摆从一定高度自由落下时,在试样中间开V型缺口,试样吸收的能量等于重摆所作的功W。

若试件在缺口处的最小横截面积为A,则冲击韧性αk为:式中αk的单位为J/cm2 。

冲击实验有两种:V型和U型,一般情况下V 型冲击功测的数据小于U 型的冲击功值。

钢材的冲击韧性越大,钢材抵抗冲击荷载的能力越强。

αk值与试验温度有关。

有些材料在常温时冲击韧性并不低,破坏时呈现韧性破坏特征。

但当试验温度低于某值时,αk突然大幅度下降,材料无明显塑性变形而发生脆性断裂,这种性质称为钢材的冷脆性冲击韧性是一个对材料组织结构相当敏感的量,所以提高材料的冲击韧性的途径有:改变材料的成分,如加入钒,钛,铝,氮等元素,通过细化晶粒来提高其韧性,尤其是低温韧性;提高材料的冶金质量,减少偏析,夹渣等。

二、缺口冲击试验的应用缺口冲击韧性试验的应用,主要表现在两方面:1.用于控制材料的冶金质量和铸造,锻造,焊接及热处理等热加工工艺的质量。

2.用来评定材料的冷脆倾向。

而评定脆断倾向的标准常常是和材料的具体服役条件相联系的。

在这种情况下所提出的材料冲击韧性值要求,虽然不是一个直接的服役性能,但应理解为和具体服役条件有关的性能指标。

材料因温度的降低导致冲击韧性的急剧下降并引起脆性破坏的现象叫作冷脆。

可将材料的冷脆倾向归结为3种类型,如图2-15所示。

三.冷脆转化温度的评定工程上希望确定一个材料的冷脆转化温度,在此温度以上只要名义应力还处于弹性范围,材料就不会发生脆性破坏。

在冷脆转化温度的确定标准一旦建立之后,实际上是按照冷脆转化温度的高低来选择材料。

例如,有两种材料A和B,在室温以上A的冲击韧性高于B,但当温度降低时,A的冲击韧性就急剧下降了,如按冷脆转化温度来选择材料时应选材料B,见图2-16。

(1)断口形貌特征:在这种类型时,使用得最多的称为断口形貌转化温度FATT,是根据断口上出现50%纤维状的韧性断口和50%结晶状态的脆性断口作标准的。

材料的冲击韧性测试与分析冲击韧性是衡量材料在受到外力冲击时能够抵抗破坏的能力。

因此,对于工程材料而言,评估其冲击韧性是至关重要的。

本文将介绍冲击韧性的测试方法以及如何分析测试结果,以帮助读者更好地了解和应用材料的冲击韧性。

一、冲击韧性测试方法1. 查尔斯冲击实验(Charpy Impact Test)查尔斯冲击实验是评估材料冲击韧性的常用方法之一。

它通过在材料样本上施加标准化的冲击载荷,并测量样本断裂前后的能量差来评估材料的抗冲击破坏能力。

具体实验步骤如下:a. 制备标准化的查尔斯冲击试样,一般为准备长方形的试样,其尺寸必须符合相应的标准要求。

b. 将试样安装在冲击试验机上,确保试样的支撑和固定都得到正确的处理。

c. 打击试样,使其受到冲击载荷。

冲击载荷可通过降落重锤或使用冲击台来施加。

冲击试样后,记录下试样断裂前后的能量差。

d. 重复实验,取平均值,并根据相关标准确定材料的冲击韧性。

2. 伊兹德尔冲击试验(Izod Impact Test)伊兹德尔冲击试验与查尔斯冲击实验类似,也是评估材料冲击韧性的常用方法之一。

它同样通过在材料样本上施加标准化的冲击载荷,并测量样本断裂前后的能量差来评估材料的抗冲击破坏能力。

与查尔斯冲击实验的不同之处在于试样的形状和支撑方式。

伊兹德尔冲击试验使用V形槽形的试样,并将其一个端固定在冲击台上。

二、冲击韧性测试结果的分析评估冲击韧性测试结果时,我们需要考虑以下几个方面:1. 断口形貌观察观察材料断口的形貌有助于了解其破坏机制。

一般而言,韧性良好的材料断口会呈现出相对平滑的面貌,而脆性材料的断口则呈现出明显的脆性特征,如沿晶脆断、韧窝等。

2. 断口能量差冲击试验的最终结果通常是样品断裂前后的能量差。

这个能量差越大,表示材料的冲击韧性越好,能够更好地抵抗外力冲击。

3. 温度影响材料的冲击韧性在不同温度下可能会有所变化。

因此,在冲击测试中,可以选取不同的温度条件来评估材料的冲击韧性对温度的敏感性。

材料力学性能实验报告实验名称实验一缺口冲击韧性实验实验目的 1.掌握常温及低温下金属冲击试验方法;2.学会用能量法确定金属冷脆能变温度t;k3.了解冲击试验机结构、工作原理及正确使用方法。

实验设备 1.游标卡尺;2.20#钢退火态试样和40Cr调质态试样各三根;3.JBW-300示波冲击试验机;4.液氮,酒精;5.温度计。

试样示意图图1 冲击试验标准试样示意图实验结果记录20#退火态和40Cr调质态试样的冲击吸收总功记录见附录。

根据裂纹形成能量、裂纹扩展能量以及总冲击能量,以及冲击记录的示波图,得到,裂纹萌生功= 裂纹形成能量;裂纹扩展功=裂纹扩展能量-裂纹形成能量;裂纹撕裂功=总冲击能量-裂纹扩展能量。

20#退火态和40Cr调质态试样的裂纹萌生功、裂纹扩展功和裂纹撕裂功分别见表1和表2:表1 20#退火态各试样的裂纹萌生、扩展、撕裂功记录表试样编号温度/℃裂纹萌生功/J 裂纹扩展功/J 裂纹撕裂功/J 1-1 20 45.8112 0.4700 1.33701-3 20 44.0039 2.2082 20.17314-4 20 30.6656 1.7666 15.3820-2 0 38.8878 0.2872 1.05400-3 0 38.8078 0.2678 2.39715-3 0 37.4989 0.7339 2.47645-2 0 35.4670 0.3494 1.76661-4 -30 6.6485 0.3104 2.40011-6 -30 6.7921 0.3238 2.8115表1 40Cr调质态各试样的裂纹萌生、扩展、撕裂功记录表试样编号温度/℃裂纹萌生功/J 裂纹扩展功/J 裂纹撕裂功/J1-2 20 50.2343 1.4006 18.3959A-1 20 42.0885 2.1613 26.5258B-3 0 41.405 1.4651 14.6755D-3 0 33.6908 0.7463 25.86235-3 0 39.5793 1.1635 4.59205-2 -30 33.9825 1.2214 5.18192-2 -30 26.9017 2.6659 29.03643-2 -60 32.2844 1.4816 19.57542-2 -60 47.6899 0.3546 9.17776-3 -90 40.5959 2.3280 10.0549实验数据处理根据表1和表2,以及各试样在不同温度下的冲击吸收功,做各试样的冲击吸收总功、裂纹萌生功、裂纹扩展功和裂纹撕裂功与温度的关系曲线,分别得到图2—9八幅图:0102030405060-100-80-60-40-202040冲击总功/J温度/℃28.7-11.5ETT 50图2 20#退火态试样冲击总功与温度关系曲线05101520253035404550-40-30-20-10102030裂纹萌生功/J温度/℃图3 20#退火态试样裂纹萌生功与温度关系曲线图4 20#退火态试样裂纹扩展功与温度关系曲线0510152025-40-30-20-10102030裂纹撕裂功/J温度/℃图5 20#退火态试样裂纹撕裂功与温度关系曲线01020304050607080-100-80-60-40-202040冲击总功/J温度/℃-33.056.7EET 50图6 40Cr 调质态试样冲击总功与温度关系曲线图7 40Cr 调质态试样裂纹萌生功与温度关系曲线图8 40Cr调质态试样裂纹扩展功与温度关系曲线图9 40Cr调质态试样裂纹撕裂功与温度关系曲线冷脆转变温度金属韧脆转变温度:有些金属在其使用温度降低时,其塑性、韧性便急剧降低,使材料脆化,冲击值降低,这一现象为冷脆。

冲击试验机材料韧性测试冲击试验机(impact testing machine)是用于评估材料在受到冲击负载时的韧性能力的一种设备。

它广泛应用于工程、材料科学和制造业等领域,用于确定材料在受到冲击时的断裂韧性和抗冲击性能。

本文将介绍冲击试验机材料韧性测试的基本原理、测试方法和应用。

一、基本原理冲击试验机材料韧性测试的基本原理是利用冲击试验机产生的冲击载荷作用于材料上,通过测量材料在冲击载荷作用下的断裂能量来评估其韧性能力。

冲击试验机通常包括一块称为冲击试样的标准试件,试样安装在试验机上,然后施加冲击载荷。

试样在冲击载荷下发生断裂后,通过测量断裂面积和试样的初始尺寸来计算材料的韧性指标。

二、测试方法冲击试验机材料韧性测试一般采用冲击试样制备、试样安装和冲击试验三个步骤。

1. 冲击试样制备根据不同的材料和标准,制备适当的冲击试样。

通常,冲击试样是具有规定尺寸和几何形状的标准试件。

常用的冲击试样包括Charpy V 型试样和 Izod 试样。

制备冲击试样时要注意材料的选择、试样制备的准确性和一致性。

2. 试样安装将冲击试样安装在冲击试验机具体的夹具上,确保试样正确安装并保持稳定。

试样的安装应遵循标准规范,确保试样的准确受力和可重复性。

3. 冲击试验根据测试要求和标准规范,设置合适的冲击试验参数,如冲击能量、角度和速率等。

通过冲击试验机施加冲击载荷,采集试样在冲击过程中的载荷-时间数据。

试验完毕后,测量试样的断裂面积和试样尺寸。

三、应用冲击试验机材料韧性测试广泛应用于工程和材料科学领域,主要用于以下方面:1. 材料开发和评估冲击试验机可用于评估不同材料的韧性性能,帮助研发团队选择合适的材料并优化产品设计。

通过测试不同材料的韧性指标,可以预测材料在实际使用中的耐用性和抗冲击性能。

2. 材料对比和质量控制冲击试验机可用于比较不同材料之间的韧性性能,帮助制造商选择最适合产品需求的材料。

此外,冲击试验也可以用于质量控制,确保生产的材料符合相关标准和规范。