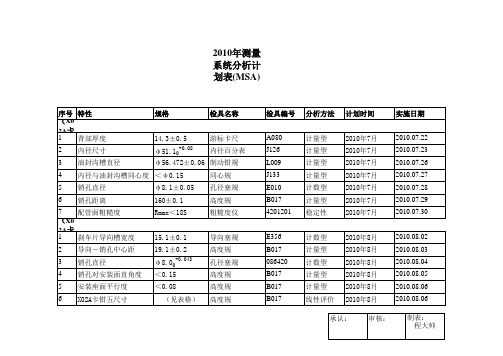

GRR表格MSA第四版(手册例)

- 格式:xls

- 大小:178.00 KB

- 文档页数:4

计数型GRR-KAPPA(MSA第四版-测量系统分析)全公式380.0%312.5%508.8%0.5

(+0.05/

-0.05)Ppk:0.5

0.77评价⼈A

评价⼈B

评价⼈C

######(苏州)有限公司

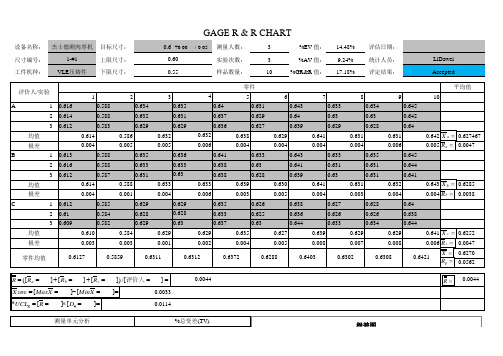

#### TECHNOLOGY CO .,LTD GAGE R & R CHART

量规/量仪:尺⼨编号:⼯件机种:测量⼈数:实验次数:样品数量:评定结果:

评估⽇期:统计⼈员:GR&R值:24%

最⼩有效率:最⼤漏失率:最⼤误判率:最⼩KAPPA值:⽬标尺⼨:

变差来源

总检查数

相配数

错误的拒收

错误的接受

不相配

95%UCI

计算所得结果

95%LCI

总检查数

⼀致的数量

95%UCI

计算所得结果

95%LCI

样本:

补充:

kappa⼤于0.75表⽰有很好的⼀致

对于产品控制的情况下,当测量结果与决定准则是确定“符合或不

符合某特性的规范”(如:100%检验或抽样),样品(或标准)必须被选择,但不需要包括整个过程范围。

测量系统的评估是以特性公差为基础(如对公差的%GRR)。

在过程研究情况下,当测量结果与决定准则是确定“过程稳定性、

⽅向以及是否符合⾃然的过程变差”(如:SPC、过程控制、能⼒及过程改进),在整个作业过程范围的样本可获得性变得⾮常重要。

当评估⼀测量系统对过程控制的适⽤性时(如对过程变差

的%GRR),推荐采⽤过程变差的独⽴估计法(过程能⼒研究)。

如果Ppk⼤于1,则将测量系统与过程进⾏⽐较

如果Ppk⼩于1,则将测量系统与公差进⾏⽐较。

设备名称:目标尺寸:测量人数:3%EV 值:14.48%评估日期:尺寸编号:上限尺寸:实验次数:3%AV值:9.24%统计人员:工件机种:下限尺寸:样品数量:10%GR&R 值:17.18%评定结果:0.600.5514.48%9.24%n=样品数量r=实验次数17.18%98.51%8.09ndc ≥5可接受1) Values for D3, D4 and K1 are selected dependent on the number of trials 2) Value for K2 is dependent on the number of operators 常数D4K1K23) Value for K3 is dependent on the number of parts2 3.270.88620.70714) Identify root cause for any ranges above UCL, repeat measurements with same3 2.580.59080.5231operator and parts or discard those results and reaverage, then recalculate results.45) AV defaults to zero if a negative is calculated under the square root sign.56) The ndc is the number of distinct categories67) ndc<2 (Not acceptable), ndc =2 to 4 (Attribute Data), ndc>=5 (Acceptable)78) Interpretation of R&R results shown below:8Percentage GRR Result Action 9Under 10%Acceptable None 1010~30%May be acceptable ReviewOver 30%Not acceptableReject重复性—设备变差%GRR=100[GRR/TV]GRR=0.0031零件变异%EV=100[EV/TV]EV=0.0026再现性—设备变差%AV=100[AV/TV]AV=0.0017重复性和再现性0.3146ndc=1.41(PV/GRR)TV=0.0180K30.70710.52310.44670.40300.37420.35340.33750.3249%PV=100[PV/TV]PV=0.0177总变差0.0020.0040.0060.0080.010.01212345678910极差图A B C UCL0.5000.5500.600 0.6500.700 12345678910均值图A B C UCL LCL1K R EV ⨯=))/(()(222nr EV K X AV DIFF -⨯=22AV EV GRR +=3K R PV P ⨯=22PV GRR TV +=。

测量系统GRR分析作业指导1.目的本手册是为评定测量系统GRR提供知道,对测量系统变差进行分析评估,以确定测量系统满足规定要求,已达到确保产品满足质量要求。

2.范围适用于本公司用于正式产品符合规定要求的所有量具测量系统的分析与管理3.参考文件MSA分析手册(第四版)4.职责4.1.质量部负责测量系统GRR分析计划的制定、实施、收集数据进行分析评估4.2.生产车间主任负责执行测量系统GRR分析计划4.3.生产操作人员负责数据的收集4.4.相关部门配合测量系统分析工作5.定义5.1.量具任何用来获得测量结果的装置,通常指能在生产红使用的零件或测量装置5.2.测量系统是对测量单元进行量化或对北侧的特性进行评估,其所使用的仪器、量具、标准、操作、放啊夹具、软件、人员环境及假设的集合;也就是说,用来获得测量结果的整个古城、5.3.重复性(设备变差EV)由同一个评价人(操作者)多次使用一件测量设备,对同一产品的某一特性进行多次测量下的变差5.4.在现性(评价人变差AV)由不同的评价人使用相同的测量设备,测量一个产品的某一特性的测量平均值变差(在对产品或过程进行鉴定时,误差可能是评价人、环境(时间)或方法。

6.工作程序6.1.确定测量过程需要使用的测量仪器及测量系统分析的范围6.1.1.控制计划有要求的工序所使用的测量仪器6.1.2.有SPC控制要求的过程,特别是有关键/特殊特性的产品及过程6.1.3.新产品、新过程、新增员工6.1.4.新增的测量仪器6.1.5.已经做过测量系统分析,重新修理后6.1.6.客户要求6.2.操作步骤和方法6.2.1.确定产品的特殊特性和关键特性的质量特性值和对应的测量仪器6.2.2.确定三位评价让你,评价人应从日常操作该仪器的人中挑选6.2.3.样品必须从过程中选取并代表整个工作范围,分析中的产品必须代表生产过程中产品变差的全部范围(靠近上下规格限和中间)6.2.4.对产品进行编号,由于每个产品将被测量若干次,必须对每一个产品进行编号6.2.5.确定测量仪器的分辨率,量具的最小刻度应小于或等于过程变差或产品公差的十分之一,例过程变差或产品公差为0.01,仪器应能读取0.001的变化6.2.6.测量应按随机顺序(6.3.1数据收集)6.3.测量系统分析(重复性、再现性分析)样本量10个,评价人3人,按照附录设计表格,收集数据并分析(平均值和极差法、minitabl方差分析法)6.3.1.数据收集A)获取一个能代表过程变差实际或预期范围的样本,产品数n=10个产品的样本B)给评价人编号为A,B,C等。