超声波焊接线设计

- 格式:doc

- 大小:447.50 KB

- 文档页数:5

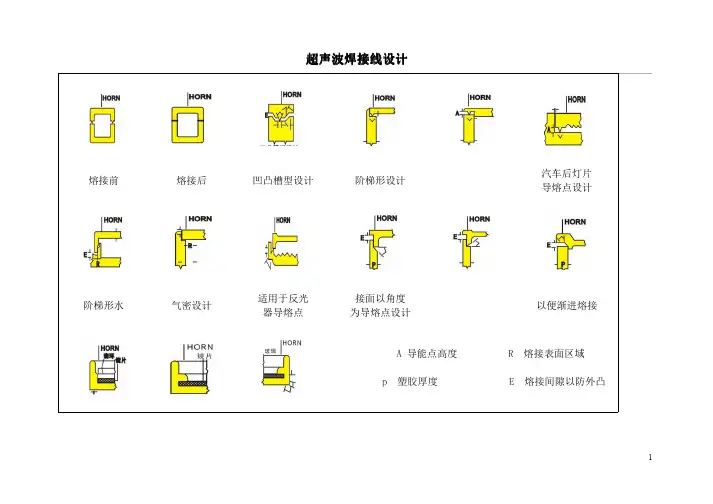

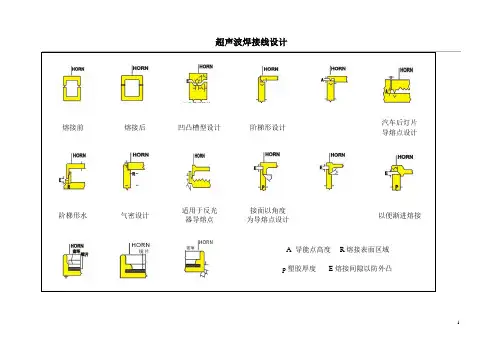

超声波焊接线设计熔接前熔接后凹凸槽型设计阶梯形设计汽车后灯片阶梯形水气密设计适用于反光接面以角度为导熔点设计以便渐进熔接★熔接良好可以结合不易熔接两烯晴双烯苯乙烯缩醛树脂压克力纤维素ABS和P.C合成物压克力和PVC合金聚亚苯氧化物尼龙聚碳酸脂PC聚乙烯PE聚丙烯PP聚苯乙烯PS聚讽聚氯乙烯苯乙烯丙烯晴聚脂树脂聚丙烯晴奥龙ABS★★★ACETAL★ACRYLICS★★CELLULOSICS★CYCOLOY-800★★★CYCOVIN★KYDEX★NOROY★★NOLON★PC★★PE★PP★PS★POLYSULFONE★PVC★SAN★POLYESTER★XT-POL YMER★材质参考表List of Naterials不同塑料之熔接状况welding condition of different plasticeUltrasonic超声波焊接Hot-plate热板Vibration 震动Spin旋转RadioFreq高频Near field welding近距离Farfieldewelding远距离Inserting塑胶Staking铆接Spotwelding点焊oncontact接触①low temp低温OnContact②hightemp高温Non-contacd不接触③Acrylic/Styrenne/Acrylonitrle(ASA)丙烯酸/苯乙烯/丙烯晴2-32△2222-333224Acrylonitrle/Butadiene/Styrenne(ABS)丙烯硝/丁二烯/苯乙烯(超不碎胶)11△1-2111-22221-24Cellulose acervate(CA)醋酸纤维素/纤维素乙酸脂22-3△22-323-43-43-4223-4Methacrylate(Acrylic)(PMMA)甲基丙烯酸脂(亚加力)1-21-2△1-222212-32-323-4PA-Blends尼龙混合物3*3-4△3-43-43-423-4322-34PC-ABS-Blends PC/ABS混合物2-33△3-432-3233224PC-PBT-Blends PC/PBT混合物2-33-4△3-43-42-3233224Polyaceta(POM)聚甲醛22&2-32-32-31-222224 Polyamide(Nylon6)尼龙62-32-3&2-32-32-33-43-42-31-21-23-4 Polyamide(Nylon6/6)尼龙6/62-32-3&2-3332-322-31-223-4 Polyamide-copolymer(Nylon6-3-T)尼龙6-3-T222222-333223-4Polybutylane terephthalate(PBT)聚丁稀酸脂3injectionparts注塑件2-3&232-33-433224 1Foils加薄胶膜Polycarbonate(PC)聚碳酸脂(防弹胶)22△2222-32-3221-24Polyethylene(PE)聚乙烯(软胶)34332123324Polyethylene terephthalate(PET)聚乙烯酸脂(宝特胶)3injectionparts2-3&2-32-333-43322-341Foils加薄胶膜Polyphenylene oxide(PPO)聚氧化亚苯22△2-32-32-3223224 Polyphenylene sulfide(PPS)聚硫苯22&222233224Polypropylene(PP)聚丙烯(百折胶)34332123224Polystyrene(PS)聚苯乙烯(硬胶)11△11112321-24Polysukfone resin(PSO)聚砜树脂22&22-322-32-33224Polyvinyl chloride(PVC)聚氯乙烯2-3with Foils加薄胶膜3△2-32-32-31-23#3-42-321PP-EPDM-Blends PP-EPDMh-混合物33-4△3-42-3222-32-3224PPO-Blends 聚氧化亚苯混合物3with Foils加薄胶膜3-4△3-43-4322-32-3224Styrene/Butadiene(SB)苯乙烯/丁二烯11△22133321-24List of Symbols字符代表1=Very good非常好2=Good良好3=limited尚可4=Not possible不可能#=Exhoust fan recommended建议加排氧扇△=Energy director recommended建议焊接面加焊线*=Knurl Euced horn recommended建议焊头表面刻浪花纹&=Shear joint recommended建议焊接面造剪切面①Hot plate temperature up to290摄氏度,heat platens in contact with parts to be welded.热板温度达到290摄氏度,热板要与工作接触。

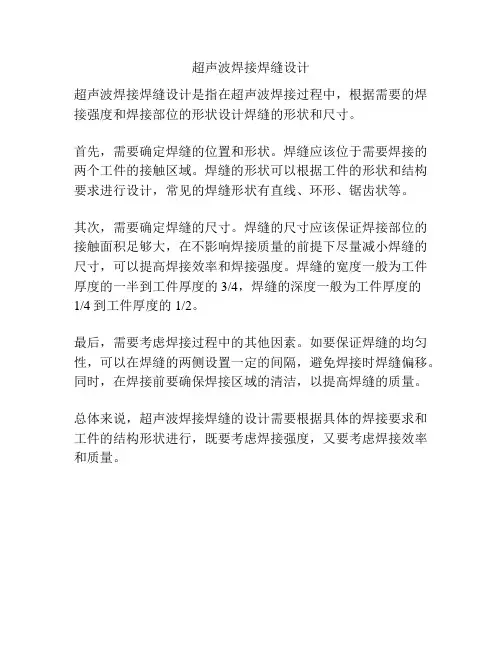

超声波焊接焊缝设计

超声波焊接焊缝设计是指在超声波焊接过程中,根据需要的焊接强度和焊接部位的形状设计焊缝的形状和尺寸。

首先,需要确定焊缝的位置和形状。

焊缝应该位于需要焊接的两个工件的接触区域。

焊缝的形状可以根据工件的形状和结构要求进行设计,常见的焊缝形状有直线、环形、锯齿状等。

其次,需要确定焊缝的尺寸。

焊缝的尺寸应该保证焊接部位的接触面积足够大,在不影响焊接质量的前提下尽量减小焊缝的尺寸,可以提高焊接效率和焊接强度。

焊缝的宽度一般为工件厚度的一半到工件厚度的3/4,焊缝的深度一般为工件厚度的

1/4到工件厚度的1/2。

最后,需要考虑焊接过程中的其他因素。

如要保证焊缝的均匀性,可以在焊缝的两侧设置一定的间隔,避免焊接时焊缝偏移。

同时,在焊接前要确保焊接区域的清洁,以提高焊缝的质量。

总体来说,超声波焊接焊缝的设计需要根据具体的焊接要求和工件的结构形状进行,既要考虑焊接强度,又要考虑焊接效率和质量。

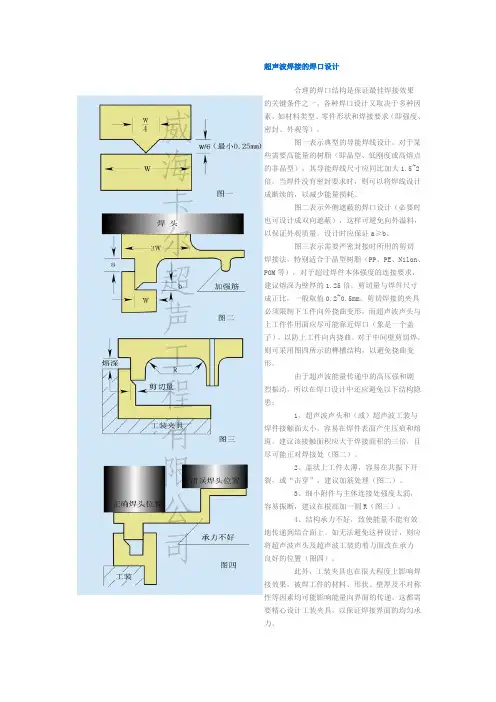

超声波焊接的焊口设计合理的焊口结构是保证最佳焊接效果的关Array键条件之一,各种焊口设计又取决于多种因素,如材料类型、零件形状和焊接要求(即强度、密封、外观等)。

图一表示典型的导能焊线设计。

对于某些需要高能量的树脂(即晶型、低刚度或高熔点的非晶型),其导能焊线尺寸应同比加大1.5~2倍。

当焊件没有密封要求时,则可以将焊线设计成断续的,以减少能量损耗。

图二表示外侧遮蔽的焊口设计(必要时也可设计成双向遮蔽),这样可避免向外溢料,以保证外观质量。

设计时应保证a≥b。

图三表示需要严密封接时所用的剪切焊接法。

特别适合于晶型树脂(PP、PE、Nilon、POM 等),对于超过焊件本体强度的连接要求,建议熔深为壁厚的1.25倍。

剪切量与焊件尺寸成正比,一般取值0.2~0.5mm。

剪切焊接的夹具必须限制下工件向外挠曲变形,而超声波声头与上工件作用面应尽可能靠近焊口(象是一个盖子),以防上工件向内挠曲。

对于中间壁剪切焊,则可采用图四所示的榫槽结构,以避免挠曲变形。

由于超声波能量传递中的高压强和剧烈振动,所以在焊口设计中还应避免以下结构隐患: 1、超声波声头和(或)超声波工装与焊件接触面太小,容易在焊件表面产生压痕和熔斑。

建议该接触面积应大于焊接面积的三倍,且尽可能正对焊接处(图二)。

2、盖状上工件太薄,容易在共振下开裂,或“击穿”,建议加筋处理(图二)。

3、细小附件与主体连接处强度太弱,容易振断,建议在根部加一圆R(图三)。

4、结构承力不好,致使能量不能有效地传递到结合面上。

如无法避免这种设计,则应将超声波声头及超声波工装的着力面改在承力良好的位置(图四)。

此外,工装夹具也在很大程度上影响焊接效果,被焊工件的材料、形状、壁厚及不对称性等因素均可能影响能量向界面的传递。

这都需要精心设计工装夹具,以保证焊接界面的均匀承力。

对于某些焊件,结合面可能过于严合而不能产生相对位移,这时可适当降低超声波工装的刚性,以保证在结合面产生异相状态。

超声波焊接线设计标准超声波焊接作为一种高效、环保、节能的焊接技术,被广泛应用于汽车制造、电子设备生产、医疗器械加工等领域。

超声波焊接线设计标准是确保超声波焊接设备安全、稳定、高效运行的重要依据。

下面将从设备选型、安装、调试、操作、维护等方面,详细介绍超声波焊接线的设计标准。

一、设备选型1.根据焊接材料的不同选择适用的超声波焊接设备,包括超声波振动头、超声波焊接机、超声波发生器等设备。

2.超声波焊接设备应根据预期的焊接效果、生产能力、材料特性等因素进行选择,确保设备性能能够满足生产需求。

3.设备选型应符合国家相关标准和规定,并具备生产厂家的合法资质证明。

二、安装1.超声波焊接设备的安装应在专业技术人员的指导下进行,确保设备安装位置合理、固定可靠、通风良好。

2.超声波焊接设备应与其它设备和生产线隔离,避免干扰影响焊接效果。

3.设备安装过程中,应注意保护设备外壳,避免划伤、碰撞等造成设备损坏。

三、调试1.设备安装完成后,应进行严格的电气连接和机械连线检查,确保设备各部分连接良好,不漏电、不短路。

2.进行超声波焊接设备的初始调试,包括超声波振动头的频率、振幅调整,超声波焊接机的压力、时间参数设置等。

3.确保设备调试完成后,验证焊接效果符合要求,材料焊接牢固、美观、无碎裂。

四、操作1.超声波焊接设备的操作应有专门的操作人员进行,操作人员应经过专业培训,熟悉设备的操作流程和注意事项。

2.操作人员应穿戴相应的劳动防护用品,遵守设备操作规程和安全操作规定。

3.在操作过程中,应及时监测设备运行状况,发现异常情况立即停机处理,并报告维修人员进行维护。

五、维护1.超声波焊接设备的维护应按照设备使用说明书和维护手册进行,定期对设备进行清洁、润滑、保养等操作。

2.定期检查超声波焊接设备的电气元件、传动部件、超声波振动头等部分,及时发现并处理设备存在的问题。

3.保持设备周围环境整洁,避免灰尘、湿气等对设备正常运行的影响。

超声波焊接线设计标准是确保超声波焊接设备安全、稳定、高效运行的重要保障。

超声波塑料件的焊接线设计代注塑方式能有效提供比较完美的焊接用塑胶件。

光我们决定用超声波焊接技术完成熔合时,塑料件的结构设计必须首先考虑如下几点:1 焊缝的大小(即要考虑所需强度)2 是否需要水密、气密3 是否需要完美的外观4 避免塑料熔化或合成物的溢出5 是否适合焊头加工要求焊接质量可能通过下几点的控制来获得:1 材质2 塑料件的结构3 焊接线的位置和设计4 焊接面的大小5 上下表面的位置和松紧度6 焊头与塑料件的妆触面7 顺畅的焊接路径8 底模的支持为了获得完美的、可重复的熔焊方式,必须遵循三个主要设计方向:1 最初接触的两个表面必须小,以便将所需能量集中,并尽量减少所需要的总能量(即焊接时间)来完成熔接。

2 找到适合的固定和对齐的方法,如塑料件的接插孔、台阶或企口之类。

3 围绕着连接界面的焊接面必须是统一而且相联系互紧密接触的。

如果可能的话,接触面尽量在同一个平面上,这样可使能量转换时保持一致。

下面就对塑料件设计中的要点进行分类举例说明:整体塑料件的结构1.1塑料件的结构塑料件必须有一定的刚性及足够的壁厚,太薄的壁厚有一定的危险性,超声波焊接时是需要加压的,一般气压为2-6kgf/cm2 。

所以塑料件必须保证在加压情况下基本不变形。

1.2罐状或箱形塑料等,在其接触焊头的表面会引起共振而形成一些集中的能量聚集点,从而产生烧伤、穿孔的情况(如图1所示),在设计时可以罐状顶部做如下考虑○1 加厚塑料件○2 增加加强筋○3 焊头中间位置避空1.3尖角如果一个注塑出来的零件出现应力非常集中的情况,比如尖角位,在超声波的作用下会产生折裂、融化。

这种情况可考虑在尖角位加R角。

如图2所示。

1.4塑料件的附属物注塑件内部或外部表面附带的突出或细小件会因超声波振动产生影响而断裂或脱落,例如固定梢等(如图3所示)。

通过以下设计可尽可能减小或消除这种问题:○1 在附属物与主体相交的地方加一个大的R角,或加加强筋。

○2 增加附属物的厚度或直径。

超声波焊接线设计标准一、概述超声波焊接是一种高效、环保的连接工艺,广泛应用于塑料、金属、陶瓷等材料的连接。

本文旨在提供超声波焊接线设计的基本标准,帮助工程师和设计师在产品开发中更好地应用超声波焊接技术。

二、设计标准1. 材料选择:选择适合超声波焊接的材料是关键。

一般来说,高分子材料如塑料、橡胶等较易焊接,而金属、陶瓷等硬质材料则较难焊接。

2. 结构设计:超声波焊接线的结构设计应遵循简单、稳定的原则。

避免有过多的转折、弯曲等复杂结构,以减少能量的损失和焊接不良的风险。

3. 声学匹配:在超声波焊接过程中,声学匹配是影响焊接效果的重要因素。

声学匹配包括声阻抗、声速等参数的匹配,确保超声波在焊接线中传播时能量损失最小。

4. 焊接参数设置:正确设置焊接参数是保证焊接质量的关键。

包括超声波频率、振幅、功率、焊接时间等参数,应根据材料类型和厚度等因素进行合理设置。

5. 焊接质量检测:为确保焊接质量,应在生产过程中定期对焊接线进行检查和测试。

可以采用目视检查、破坏性试验等方法,以确保产品的可靠性。

6. 安全性考虑:超声波焊接过程中会产生高频振动和高温,因此设计时应考虑安全性,包括设备固定、防护措施等。

7. 生产效率:设计超声波焊接线时,应考虑生产效率。

选择合适的设备型号和配置,以提高生产效率。

8. 维护与保养:为确保超声波焊接线的长期稳定运行,应定期对设备进行维护和保养。

包括检查紧固件、更换易损件、清洁设备等。

9. 环境适应性:考虑到生产环境可能存在的温差、湿度等因素,设计时应选择适应性强、耐用的设备及部件。

10. 经济性:在满足生产需求的前提下,应考虑设备的经济性。

选择性价比高的设备型号和配置,以降低生产成本。

三、总结超声波焊接线的设计标准是确保焊接质量和生产效率的关键因素。

在设计过程中,应充分考虑材料选择、结构设计、声学匹配、焊接参数设置、质量检测、安全性、生产效率、维护保养、环境适应性和经济性等方面的要求,以确保设计的有效性。

超声波焊接设计要求导言:超声波焊接是一种常用的金属焊接方法,它利用超声波振动来产生热量,从而实现材料的焊接。

在超声波焊接的设计过程中,需要考虑一系列的要求和指导原则,以确保焊接质量和工艺稳定性。

本文将就超声波焊接设计的要求进行详细阐述。

一、焊接部件的设计要求1. 材料选择:焊接部件的材料选择应根据焊接的要求来确定。

常见的焊接材料包括金属、塑料、陶瓷等。

在选择材料时,应考虑其导热性、熔点、熔化温度范围等因素。

2. 接头设计:焊接接头的设计应符合力学原理,确保焊接强度和密封性。

接头的形状和尺寸应适当选择,以确保焊接过程中的振动传递和能量转化。

3. 表面处理:焊接部件的表面处理对焊接质量有重要影响。

在进行超声波焊接前,应确保焊接部件的表面清洁、平整,以避免焊接时出现气泡、脱离等问题。

二、焊接设备的设计要求1. 超声波振动系统:焊接设备中的超声波振动系统是实现焊接的核心部分。

其设计应考虑频率、功率、振幅等参数的选择,以及振动传递的稳定性和可靠性。

2. 压力系统:焊接设备中的压力系统用于施加焊接压力。

压力的大小应根据焊接材料和接头的要求来确定,并确保其稳定、均匀施加在焊接部件上。

3. 控制系统:焊接设备的控制系统用于控制焊接过程中的参数,如振动频率、压力大小、焊接时间等。

控制系统的设计应可靠、灵活,以满足不同焊接要求。

三、焊接过程的设计要求1. 焊接参数的选择:焊接过程中的参数选择对焊接质量和工艺稳定性至关重要。

应根据焊接材料、接头形状和尺寸等因素,合理选择振动频率、压力大小、焊接时间等参数。

2. 焊接速度的控制:焊接速度的控制直接影响焊接质量。

过快的焊接速度容易导致焊接不充分,而过慢的焊接速度则容易造成热损伤。

应根据焊接部件的要求,控制焊接速度在适当范围内。

3. 焊接过程的监测:焊接过程中的监测对于及时发现焊接缺陷和调整焊接参数至关重要。

可以利用传感器监测焊接过程中的温度、压力等参数,并通过控制系统进行实时监测和调整。

超声波焊接线设计标准超声波焊接线(以下简称超声焊线)是一种利用超声波振动来进行焊接的技术,具有快速、高效、环保等特点,在工业生产中得到广泛应用。

超声焊线的设计标准主要包括以下几个方面。

一、焊线材料的选择:超声焊线的焊接材料要选择具有良好导电性和导热性的金属材料,如铝、铜等,以确保焊接的质量和稳定性。

同时,材料的选择还要考虑使用环境的特点,如耐腐蚀性、抗氧化性等。

二、焊线尺寸的确定:焊线尺寸的确定应根据焊接的需求来确定,包括焊接的材料厚度、焊接部位的形状、焊接的强度要求等。

尺寸的设计要保证焊线可以充分覆盖焊接部位,并能够有效传导超声波振动。

三、焊线形状的设计:焊线的形状设计要遵循易于焊接操作和焊接效果的原则。

一般情况下,焊线的形状可以采用直线形状、V形状、U形状等。

焊线的形状设计还要考虑焊接部位的特点,以实现焊接的均匀性和强度。

四、焊接参数的确定:超声焊线的焊接参数包括振幅、频率、压力、时间等。

这些参数的确定需要根据焊接材料的特性和焊接部位的要求进行调整。

一般情况下,振幅和频率的选择要根据焊接材料的厚度和硬度来确定,压力和时间的选择要根据焊接强度的要求来确定。

五、焊线的安装和调试:焊线的安装和调试是确保超声焊接工艺能够正常进行的关键。

安装时,焊线要保持良好的刚性和稳定性,以防止焊接中出现线材脱落或振动不稳定等情况。

调试时,要根据焊接参数来进行调整,确保焊接效果符合要求。

六、焊线的维护和保养:超声焊线在使用过程中需要进行定期的维护和保养。

维护包括焊线的清洁和修复,保养包括焊线的防腐蚀和润滑等。

定期的维护和保养可以延长超声焊线的使用寿命,提高焊接的效果和稳定性。

总结起来,超声波焊接线的设计标准涉及焊线材料的选择、焊线尺寸的确定、焊线形状的设计、焊接参数的确定、焊线的安装和调试以及焊线的维护和保养等方面。

这些标准的合理应用能够确保超声焊线的质量和稳定性,提高焊接效率和效果,为工业生产的顺利进行提供有力保障。

超声波焊接的塑件设计规范集团标准化小组:[VVOPPT-JOPP28-JPPTL98-LOPPNN]超声波焊接的塑件设计规范一. 超声波设计准则:1.两熔接面的最初接触面积必须减少以减少溢胶发生.2.提供一种能使两接触面相互对位的方式,可采用插针,插孔,阶梯或沟槽.3.整个熔接面必须均匀一致与紧密接触,尽可能保持在同一平面.4.美工线:设计特性使熔接完毕后接口四周将出现0.25至0.64mm之空隙,因为工件与工件之间的变形不易被发现.5.避免直角转角设计,为了增加熔接强度建议咬花面设计.二. 熔接面有熔接线和剪切两种主要设计类型.导熔线:是在两熔接面之一上形成一条三角形凸出的材料,导熔线的基本作用是聚集能量并且迅速把要熔接的一面熔解,导熔线能够快速溶解到最高的熔接强度.导熔线必须愈尖愈好,当熔接低温度熔解的塑料,导熔线高度不可低于0.25mm,若熔接半结晶型或高熔解温度的塑料时,导熔线高度不可低于0.5mm.(一)基本导熔线设计观念可以运用在平头熔接面以外的熔接面设计上去以取得额外的优点.1.阶梯式导熔线:主要用语外观件上需要精确对位与不溢胶上的设计.注意这种设计的壁厚要求最小尺寸为2mm.2.沟槽式导熔线:主要是能从里外两面防止溢胶并且可能提供对位功能,提升高度的熔合使熔接面积增加而提升熔接强度的设计,注意这况设计的壁厚要求最小尺寸为2mm.3.十字交叉式导熔线:是一导熔线使它们相互呈垂直交叉,能缩短熔接时间及降低熔接时所消耗的功率,且并不影响熔接强度,但是会产生高低断差以及溢胶.4.连续沟齿状导熔线:若取得完全密合的熔接效果,建议一方的导熔线设计采用连续沟齿状.此款设计将产生大量的溢胶.5.垂直与墙壁式导熔线:适用于增加抗撕裂与减少溢胶,这种设计仅适用于只需要结构性的熔接而已.6.间断的导熔线:可以减少熔接面积因此降低能量或所需的功率层级,这种设计只能用非要求高强度的结构性熔接而已.7.凿子型导熔线:壁厚不到1.524mm时可以采用,适用于薄壁以及小的工件的塑件上使用,但是熔接强度将会减弱.8.特殊熔接面设计:使用于以防水为优先考虑的设计上,使较难熔接的塑料或外型不规则之塑件达到紧密接合,借用弹性油封来帮助防水的功能.(二)剪切式熔接面设计:剪切式熔接面的熔接过程是,首先熔化开始接触的小面积材料,然后沿着壁面继续垂直向下而有控制的引入下工件里头去.塑料在相对很狭窄的温度变化范围内迅速从固态变为液态再变回固态.下工件的四周壁的高度必须高至接口位置,内壁必须与工件外部型体完全吻合.1.形状复杂或者有直角的转角的就不宜采用剪切式的熔接设计.2.适合高强度的结构性或水气密的熔接.3.熔接需要有坚固的侧边壁支持以避免熔接时的变形.注意:若熔接深度要求超过壁的接触壁,建议熔接深度为壁厚的1.25倍.三近场与远场熔接的对比:近场熔接指的是熔接面积距离焊头接触位置在6.356mm以内;大于6.356mm的距离则为远场熔接.因此在设计塑胶产品的过程当中应考虑到是否有足够的能量传导熔接面.四薄膜效应:在平的圆形的,壁较薄的位置最为常出现塑件烧穿现象,通过采取以下的措施可以克服这种现象.1.减少熔接时间.2.改变振幅.3.采用振幅剖析.4.在焊头上设计调节活塞.5.增加壁厚.6.塑件在其部位使用内部支撑筋.7.使用其他频率.五.焊头接触与放置位置:焊头或塑件的表面也可以在熔接区域凸起以增进接触的效能.注意:焊头与工件的接触面必须大于熔接区域的总面积,否则将有可能导致表面伤痕.。

超声波焊接线设计标准超声波焊接作为一种高效、优质的焊接工艺,在电子、汽车、医疗器械等领域得到了广泛的应用。

为了保证超声波焊接线的设计符合标准,我们需要建立一份针对超声波焊接线设计的标准,从材料选型、结构设计、工艺流程等方面进行规范。

下面是一份关于超声波焊接线设计标准的草案,希望可以帮助到你。

一、引言超声波焊接线是用于超声波焊接的装置,主要由超声波传感器、变换器、焊接头等部件组成。

制定超声波焊接线设计标准的目的在于规范超声波焊接线的设计和制造,提高超声波焊接线的质量和性能,保证超声波焊接的效果。

二、材料选型1. 超声波传感器材料应选用优质的陶瓷材料,具有优良的耐高温、耐腐蚀、优质的超声波传递特性,并符合相关的环保标准。

2. 变换器应选用优质的钛合金材料或者铝合金材料,具有高强度、低能量损耗、耐腐蚀等特性。

3. 焊接头应选用具有良好传导性能的材料,保证超声波能够有效地传递到焊接部件上。

三、结构设计1. 超声波传感器应设计成适合焊接工艺要求的形状和尺寸,保证超声波能够均匀地传递到焊接部件上。

2. 变换器应设计成适合超声波焊接工艺的形状和尺寸,保证能够有效地将电能转化为超声波能量。

3. 焊接头应设计成适合焊接工件的形状和尺寸,保证焊接头与工件之间的匹配度和接触度。

四、工艺流程1. 超声波传感器的安装应符合相关标准要求,安装位置应能够满足工件的焊接需求。

2. 变换器的安装应符合相关标准要求,安装位置应固定、稳定,以保证超声波的传递效果。

3. 焊接头的安装应符合相关标准要求,确保与工件的接触面光滑、平整,以保证焊接效果。

五、质量检验1. 对超声波传感器、变换器、焊接头等关键部件进行质量检验,包括外观检查、尺寸测量、性能测试等。

2. 对焊接线的整体性能进行测试,包括焊接效果、工作稳定性、耐久性等。

六、安全环保1. 超声波焊接线的设计应符合国家相关的安全标准和环保标准,包括材料选择、工艺流程和废弃物处理等方面。

超声波焊接线设计标准一、引言超声波焊接线作为工业生产中常见的焊接设备,其设计标准对于设备的稳定性、安全性和生产效率至关重要。

本标准旨在规范超声波焊接线的设计要求,以确保设备在使用过程中能够满足相关的安全和质量要求。

二、标准适用范围本标准适用于生产厂家设计制造的超声波焊接线,旨在规定其结构、性能、安全等方面的要求。

三、术语和定义1. 超声波焊接线:利用超声波振动产生热量,实现材料的焊接的设备。

2. 控制系统:指超声波焊接线的自动控制系统,用于控制焊接参数、监测设备状态等。

3. 脉冲功率:焊接过程中超声波振动产生的功率。

4. 工作台面积:焊接线工作台的有效焊接面积。

四、设计要求1. 结构设计1.1 确保超声波焊接线的结构设计符合相关机械设计标准,具有足够的稳定性和承载能力。

1.2 设备应采用模块化设计,易于维护和更换零部件。

1.3 为确保操作人员的安全,设备应具有防护装置,避免操作人员接触运动部件和高温部件。

2. 功能设计2.1 控制系统应具备稳定可靠的功能,能够实现焊接参数的准确控制和自动监测。

2.2 设备应具备自动化功能,能够实现自动开启、关闭、调节焊接参数等操作。

2.3 设备应具备故障诊断功能,能够对设备状态进行实时监测,并在出现故障时自动停机。

3. 焊接性能3.1 设备应具备稳定的脉冲功率输出,能够满足不同材料的焊接要求。

3.2 工作台面积应根据生产需要设计,确保能够容纳相应的工件进行焊接。

五、质量要求1. 设备应符合相关国家标准和法规的要求,具有合格的检测报告。

2. 设备应具有完整的生产和质量记录,确保生产过程的可追溯性和可控制性。

3. 在出厂前,设备应经过严格的性能测试和质量检验,确保设备的正常运行和使用寿命。

六、安全要求1. 设备应设置标识,清晰明确地标注相关的安全警示信息。

2. 设备应采用可靠的安全保护装置,避免因操作不当或设备故障导致的意外伤害。

3. 设备应符合相关的电气安全标准,保证设备在电气方面的安全性。

超声波焊接(孤独剑)首先,我给大家介绍一下什么是超声波焊.超声波焊是一种快捷,干净,有效的装配工艺,用来装配处理热塑性朔料配件,及一些合成构件的方法。

目前被运用的朔胶制品与之间的粘结,朔胶制品与金属配件的粘结及其它非朔胶材料之间的粘结!它取代了溶剂粘胶机械坚固及其它的粘接工艺是一种先进的装配技术!超声波焊接不但有连接装配功能而且具有防潮、防水的密封效果一、超声波的优点:1,节能2,无需装备散烟散热的通风装置3,成本低,效率高4,容易实现自动化生产!目前工厂常用的超声波焊接机二、超声波焊接机的工作原理!超声波焊接装置是通过一个电晶体功能设备将当前50/60Hz的电频转变成20KHz或40KHz的电能高频电能,供应给转换器。

转换器将电能转换成用于超声波的机械振动能,调压装置负责传输转变后的机械能至超声波焊接机的焊头。

焊头是将机械振动能直接传输至需压合产品的一种声学装置!!振动通过焊接工作件传给粘合面振动磨擦产生热能使塑胶熔化,振动会在熔融状态物质到达其介面时停止,短暂保持压力可以使熔化物在粘合面固化时产生个强分子键,整个周期通常是不到一秒种便完成,但是其焊接强度却接近是一块连着的材料!!三、超声波焊接的应用领域目前被运用的朔胶制品与之间的粘结,朔胶制品与金属配件的粘结及其它非朔胶材料之间的粘结!四、超声波焊接的工艺焊接:指的是广义的将两个热塑性塑料产品熔接的过程。

当超音停止振动时,固体材料熔化,完成焊接。

其接合点强度接近一整块的连生材料,只要产品的接合面设计得匹配,完全密封是绝对没有什么问题的,碟合:熔化机械锁形成一个材质不同的塑料螺栓的过程。

嵌入:将一个金属元件嵌入塑料产品的预留孔内。

具有强度高,成型周期短安装快速的优点!!类似于模具设计中的嵌件!弯曲/生成音波将配件的一部分熔化再组成一个塑料的突起部位或塑料管或其它挤出配件。

这种方式的优势在于处理的快速,较小的内压,良好的外观及对材料本性的克服。