ANSYS分析报告

- 格式:doc

- 大小:335.00 KB

- 文档页数:7

ANSYS 实验分析报告1. 引言在工程设计和科学研究中,计算机仿真技术的应用越来越广泛。

ANSYS是一种常用的工程仿真软件,它可以帮助工程师和科学家分析和解决各种复杂的问题。

本文将介绍我对ANSYS进行实验分析的过程和结果。

2. 实验目标本次实验的主要目标是使用ANSYS软件对一个特定的工程问题进行仿真分析。

通过这个实验,我希望能够了解ANSYS的基本操作和功能,并在解决工程问题方面获得一定的经验。

3. 实验步骤步骤一:导入模型首先,我需要将要分析的模型导入到ANSYS软件中。

通过ANSYS提供的导入功能,我可以将CAD模型或者其他文件格式的模型导入到软件中进行后续操作。

步骤二:设置边界条件在进行仿真分析之前,我需要设置边界条件。

这些边界条件可以包括约束条件、初始条件和加载条件等。

通过设置边界条件,我可以模拟出真实工程问题中的各种情况。

步骤三:选择分析类型ANSYS提供了多种不同的分析类型,包括结构分析、流体力学分析、热传导分析等。

根据实际情况,我需要选择适合的分析类型来解决我的工程问题。

步骤四:运行仿真设置好边界条件和选择好分析类型后,我可以开始运行仿真了。

ANSYS会根据我所设置的条件,在计算机中进行仿真计算,并生成相应的结果。

步骤五:分析结果仿真计算完成后,我可以对生成的结果进行分析。

通过对结果的分析,我可以得出一些关键的工程参数,如应力分布、温度分布等。

这些参数可以帮助我评估设计的合理性和性能。

4. 实验结果在本次实验中,我成功地使用ANSYS对一个特定的工程问题进行了仿真分析。

通过分析结果,我得出了一些有价值的结论和数据。

这些数据对于进一步改进设计和解决工程问题非常有帮助。

5. 总结与展望通过本次实验,我对ANSYS软件的使用有了更深入的了解,并且积累了一定的实践经验。

在未来的工程设计和科学研究中,我将更加灵活地应用ANSYS软件,以解决更加复杂和挑战性的问题。

同时,我也会继续学习和探索其他相关的仿真软件和工具,以提高自己的技术水平。

ansys实验报告ANSYS实验报告一、引言ANSYS是一款广泛应用于工程领域的有限元分析软件,它能够模拟和分析各种结构和物理现象。

本实验旨在通过使用ANSYS软件,对一个具体的工程问题进行模拟和分析,以探究其性能和行为。

二、实验目的本次实验的主要目的是通过ANSYS软件对一个简单的悬臂梁进行分析,研究其在不同加载条件下的应力和变形情况,并进一步了解悬臂梁的力学行为。

三、实验步骤1. 准备工作:安装并启动ANSYS软件,并导入悬臂梁的几何模型。

2. 材料定义:选择适当的材料,并设置其力学性质,如弹性模量和泊松比。

3. 约束条件:定义悬臂梁的边界条件,包括支撑点和加载点。

4. 加载条件:施加适当的力或压力到加载点,模拟实际工程中的加载情况。

5. 分析模型:选择适当的分析方法,如静力学分析或模态分析,对悬臂梁进行计算。

6. 结果分析:根据计算结果,分析悬臂梁在不同加载条件下的应力和变形情况,并进行比较和讨论。

四、实验结果经过计算和分析,我们得到了悬臂梁在不同加载条件下的应力和变形情况。

在静力学分析中,我们观察到加载点附近的应力集中现象,并且应力随着加载的增加而增大。

在模态分析中,我们研究了悬臂梁的固有频率和振型,并发现了一些共振现象。

五、讨论与分析根据实验结果,我们可以得出一些结论和讨论。

首先,悬臂梁在加载点附近容易发生应力集中,这可能导致结构的破坏和失效。

因此,在实际工程中,我们需要采取适当的措施来减轻应力集中的影响,如增加结构的刚度或改变加载方式。

其次,悬臂梁的固有频率和振型对结构的稳定性和动态响应有重要影响。

通过模态分析,我们可以确定悬臂梁的主要振动模态,并根据需要进行结构优化。

六、结论通过本次实验,我们成功地使用ANSYS软件对一个悬臂梁进行了模拟和分析。

通过对悬臂梁的应力和变形情况的研究,我们深入了解了悬臂梁的力学行为,并得出了一些有价值的结论和讨论。

在实际工程中,这些研究结果可以为设计和优化结构提供参考和指导。

ANSYS有限元分析报告1. 简介在工程设计领域,有限元分析是一种常用的数值分析方法,通过将复杂的结构划分为有限数量的单元,然后对每个单元进行力学和物理特性的计算,最终得出整个结构的响应。

ANSYS是一款流行的有限元分析软件,提供了丰富的工具和功能,可用于解决各种工程问题。

本文将介绍ANSYS有限元分析的基本步骤和流程,并以一个实际案例为例进行说明。

2. 步骤2.1 确定分析目标首先要确定分析的目标。

这可以是结构的强度分析、振动分析、热传导分析等。

根据目标的不同,还需确定所需的加载条件和边界条件。

2.2 几何建模在进行有限元分析之前,需要进行几何建模。

在ANSYS中,可以使用几何建模工具创建和编辑结构模型。

这包括定义几何形状、尺寸和位置等。

2.3 网格划分网格划分是有限元分析的关键步骤。

通过将结构划分为多个单元,可以将结构分解为有限数量的离散部分,从而进行数值计算。

在ANSYS中,可以使用网格划分工具进行自动或手动划分。

2.4 材料属性定义在进行有限元分析之前,需要定义材料的物理和力学属性。

这包括弹性模量、泊松比、密度等。

ANSYS提供了一个材料库,可以选择常见材料的预定义属性,也可以手动定义。

2.5 加载和边界条件定义在进行有限元分析之前,需要定义加载和边界条件。

加载条件可以是力、压力、温度等。

边界条件可以是支撑、固定或自由。

2.6 求解和结果分析完成前面的步骤后,可以开始求解分析模型。

ANSYS将应用数值方法来解决有限元方程组,并计算结构的响应。

一旦求解完成,可以进行结果分析,包括位移、应力、应变等。

2.7 结果验证和后处理在对结果进行分析之前,需要对结果进行验证。

可以使用已知的理论结果或实验数据进行比较,以确保分析结果的准确性。

完成验证后,可以进行后处理,生成报告或结果图表。

3. 案例分析在本案例中,将针对一个简单的悬臂梁进行有限元分析。

3.1 确定分析目标本次分析的目标是确定悬臂梁在给定加载条件下的应力分布和变形。

ansys有限元强度分析一、实验目的1 熟悉有限元分析的基本原理和基本方法;2 掌握有限元软件ANSYS的基本操作;3 对有限元分析结果进行正确评价。

二、实验原理利用ANSYS进行有限元静力学分析三、实验仪器设备1 安装windows XP的微机;2 ANSYS11.0软件。

四、实验内容与步骤1 熟悉ANSYS的界面和分析步骤;2 掌握ANSYS前处理方法,包括三维建模、单元设置、网格划分和约束设置;3掌握ANSYS求解和后处理的一般方法;4 实际应用ANSYS软件对六方孔螺钉头用扳手进行有限元分析。

五、实验报告1)以扳手零件为例,叙述有限元的分析步骤;答:(1)选取单元类型为92号;(2)定义材料属性,弹性模量和泊松比;建立模型。

先生成一个边长为0.0058的六边形平面,再创建三条线,其中z向长度为0.19,x向长度0.075,中间一段0.01的圆弧,然后把面沿着三条线方向拉伸,生成三维实体1如题中所给形状,只是手柄短了0.01;把坐标系沿z轴方向平移0.01,再重复作六边形面,拉伸成沿z轴相反方向的长为0.01的实体2;利用布尔运算处理把实体1和2粘接成整体。

(4)划分网格。

利用智能网格划分工具划分网格,网格等级为4级。

(5)施加约束。

在扳手底部面上施加完全约束;(6)施加作用力。

在实体2的上部面上施加344828pa(20/(0.01*0.0058))的压强,在实体2的下部面的临面上施加1724138pa(100/0.01/0.0058)的压强;(7)求解,进入后处理器查看求解结果,显示应力图。

2)对扳手零件有限元分析结果进行评价;答:结果如图所示:正确的显示出了受力的最大位置及变形量,同时给出了各处受力的值,分析结果基本正确,具有一定的参考意义。

六、回答下列思考题1.什么是CAE技术?答:CAE是包括产品设计、工程分析、数据管理、试验、仿真和制造的一个综合过程,关键是在三维实体建模的基础上,从产品的设计阶段开始,按实际条件进行仿真和结构分析,按性能要求进行设计和综合评价,以便从多个方案中选择最佳方案,或者直接进行设计优化。

Ansys有限元建模及分析1.三维模型的导入三维模型,如下图所示:首先在ansys中导入parasolid三维模型,如下图所示:导入parasolid三维模型三维模型图11 导入2.线框模式的转换在导入之后,三维模型是线框模式,若想显示为实体模式可以进行如下操作:点击中,选择后的,选择切换显示模式。

择切换显示模式。

线框模式切换图2线框模式切换在plotctrl 里面选择style 中的solid solid model...model...model...选项,在进入后选择第一选项,在进入后选择第一项,如下图即可:项,如下图即可:图33.选择单元类型及单元的属性设置1.1.单元类型设置,如图所示:单元类型设置,如图所示:(路径如上图)(路径如上图)图4图5图6弹簧的杨氏模量、泊松比、密度的设定如上。

在曲轴的网格划分中,我们需弹簧的杨氏模量、泊松比、密度的设定如上。

在曲轴的网格划分中,我们需要定义实体单元以及做刚性面的梁单元。

要定义实体单元以及做刚性面的梁单元。

四面体实体单元的划分相对容易,四面体实体单元的划分相对容易,四面体实体单元的划分相对容易,而中而中间六面体单元在导出之后可能会出现若干问题,而弹簧相当一部分的部分为不规则形状,采用二次的高阶单元相对合理,故实体单元采用95号实体单元,梁单元采用4号三维塑性梁单元。

号三维塑性梁单元。

4. 杨氏模量及泊松比的设定图7图8 参数设置如上所示参数设置如上所示梁单元需要设置实常数以及界面的形状及大小,均分别如下设置,保证在adams 仿真中实体模型在中心受力的情况下上下面产生较为均匀的位移。

仿真中实体模型在中心受力的情况下上下面产生较为均匀的位移。

因为是因为是三维梁单元,截面面积也需要设置。

三维梁单元,截面面积也需要设置。

图9 9 梁单元实常数设置梁单元实常数设置梁单元实常数设置10 截面转动矩等设置图10截面转动矩等设置截面转动矩等设置截面形状、参数设置及路径11 截面形状、参数设置及路径图11截面形状、参数设置及路径5.网格的划分及刚性梁的建立网格划分的路径及划分网格的方法12 网格划分的路径及划分网格的方法图12网格划分的路径及划分网格的方法在默认情况下选择meshmesh,等待网格划分完成,如下图所示:,等待网格划分完成,如下图所示:,等待网格划分完成,如下图所示:图136.模态分析在solution里面选择类型,选择第二项模态分析,如图所示:图14阶,如图所示: 选择分析选项,模态选择20阶,扩展模态选择20阶,如图所示:选择解算。

ANSYS实验分析报告姓名:聂文明学号: 2013200304专业:机械工程班级:研13-5班ANSYS实验分析报告(聂文明机械工程研13-5班)实验名称:瞬态动力学分析----钟摆摆动分析一.问题描述如图1-0所示为一钟摆装置,初始位置位于θ0处,求钟摆的位移时间变化关系。

几何参数:摆杆长度=5m;摆杆横截面积S=6×10-5m2;初始位置θ0=53.135o。

材料参数:摆锤的质量m=2kg;弹性模量E=200GPa;泊松比Pxy=0.2;载荷g=9.8m/s²。

图1-0钟摆结构示意图二.问题分析该问题属于瞬态动力学分析问题,设置初始加载时间为0.01s,将重力加速度施加在摆锤上;之后分4个时间段分析摆锤从A运动到B的过程。

三.实验内容1.定义工作文件名和工作标题文件名定义为file1,工作标题定义为zhongbai。

2.定义单元类型1)定义两种单元类型:A:Structral Link, spar 8B:Structral Mass,3D mass 21。

如图1-1,1-2所示。

图1-1图1-22)在B单元类型的option选项中的K3下拉列表中选择3-D w/o rot iner。

如图1-3所示。

图1-33)定义实常数。

点击添加命令,在A单元的添加列表中添加数据,如图1-4、1-5所示。

图1-4图1-53.定义材料性能参数弹性模量EX=2e11,泊松比PRXY=0.2。

如图1-6所示。

图1-64.创建有限元模型1)分别定义两个点(0,0,0)、(3,-4,0)。

如图1-7、1-8所示。

图1-7图1-82)通过节点建立单元,基本步骤如图所示。

如图1-9所示。

图1-93)再进行如图1-、1-的顺序操作。

如图1-10所示。

图1-104)最终得到的有限元模型如图1-所示。

如图1-11所示。

图1-115.加载求解1)对1点和2点分别施加位移约束,基本过程和结果如图1-12至1-14所示。

ansys分析报告ANSYS分析报告ANSYS是一个广泛应用于工程领域的数值模拟软件,可以进行结构分析、流体分析、电磁场分析等多种模拟计算。

本文将对ANSYS分析报告进行700字的简要介绍。

ANSYS分析报告是针对特定问题进行计算和模拟分析后所得到的结果的总结和展示,通常包括以下几个部分:问题描述、模型建立、计算设置、结果分析和结论等。

首先,问题描述部分需要详细描述需要分析的问题的背景和目标,例如一个结构材料的强度分析,可以描述该材料的工作环境和所需的强度。

对问题的准确描述有助于确定分析的内容和方向。

其次,模型建立部分是将实际问题转化为计算模型的过程,包括几何建模、材料属性和加载条件等的设置。

在ANSYS中,可以通过绘制几何图形或导入CAD模型来创建计算模型,然后定义材料的性质和加载的边界条件。

接下来,计算设置部分是对分析过程中的各种数值计算参数进行设置和调整,例如网格密度、收敛准则等。

在ANSYS中,通过选择适当的求解器和控制参数,可以在保证计算精度的前提下尽可能提高计算效率。

然后,结果分析部分是对计算结果进行全面和详细的分析和解释。

ANSYS提供了丰富的结果输出和可视化工具,可以直观地展示计算结果,如应力云图、变形云图等。

通过对计算结果的分析,可以评估结构的安全性、性能和优化方案等。

最后,结论部分是对分析结果的总结和归纳,给出解决问题的建议或改进方案。

结论应该简明扼要地回答分析问题中所关心的核心问题,以便让读者迅速了解分析的结果和含义。

总之,ANSYS分析报告是基于ANSYS软件进行模拟计算和分析的结果总结和展示。

通过问题描述、模型建立、计算设置、结果分析和结论等环节的详细分析,可以准确评估分析目标的实现程度,为工程决策提供科学依据。

ANSYS有限元案例分析报告ANSYS 分析报告一、 ANSYS 简介:ANSYS 软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。

由世界上最大的有限元分析软件公司之一的美国ANSYS 开发,它能与多数CAD 软件接口,实现数据的共享和交换,如Pro/Engineer , NASTRAN , AutoCAD 等, 是现代产品设计中的高级CAE 工具之一。

本实验我们用的是ANSYS14。

0软件。

二、 分析模型:具体如下:如图所示,L/B=10,a= 0。

2B , b= (0。

5—2)a,比较 b 的变化对 最大应力 x 的影响.三、 模型分析:该问题是平板受力后的应力分析问题。

我们通过使用ANSYS 软件求解,首先要建立上图所示的平面模型,然后在平板一段施加位移约束,另一端施加载荷,最后求解模型,用图形显示,即可得到实验结果。

L四、ANSYS求解:求解过程以b=0。

5a=0.02为例:1。

建立工作平面,X-Y平面内画长方形,L=1,B=0.1,a=0.02,b=0.5a=0。

01;(操作流程:preprocessor→modeling→create→areas→rectangle)2。

根据椭圆方程,利用描点法画椭圆曲线,为了方便的获得更多的椭圆上的点,我们利用C++程序进行编程。

程序语句如下:运行结果如下:本问题(b=0。

5a=0.01)中,x在[0,0.02]上每隔0.002取一个点,y值对应于第一行结果。

由点坐标可以画出这11个点,用reflect命令关于y轴对称,然后一次光滑连接这21个点,再用直线连接两个端点,便得到封闭的半椭圆曲线.(操作流程:create→keypoints→on active CS→依次输入椭圆上各点坐标位置→reflect→create→splines through keypoints→creat→lines→得到封闭曲线).3.由所得半椭圆曲线,生成半椭圆面.用reflect命令关于x轴对称(操作流程:create→areas by lines→reflect→得到两个对称的半椭圆面).4.用substract命令,将两个半椭圆面从长方形板上剪去(操作流程:preprocessor→modeling→create→Booleans→substract→areas。

ansys分析报告一、引言ANSYS(Analysis System)是一种广泛应用于工程分析和仿真的软件。

它被广泛应用于机械工程、电子工程、航空航天工程等领域,可以对各种不同的物理现象进行模拟和分析。

本文旨在探讨ANSYS在工程分析中的应用,并以一份ANSYS分析报告为例进行讲解。

二、ANSYS分析报告的结构一份典型的ANSYS分析报告一般包含以下几个主要部分:摘要、背景介绍、问题陈述、建模与网格划分、材料定义、边界条件、求解器选择与求解、结果分析与讨论、验证与灵敏度分析、结论与展望等。

三、建模与网格划分在ANSYS中,建模是分析报告的基础。

在建模过程中,首先需要导入几何模型,可以通过CAD软件绘制或直接导入现有模型。

接下来,需要对模型进行网格划分。

网格划分的密度和精确度对分析结果有很大的影响,需要根据具体情况进行调整。

这一步通常需要一定的经验和技巧,以确保所得模型能够准确地反映真实情况。

四、材料定义与边界条件在进行ANSYS分析之前,需要对材料进行定义,并为模型设置正确的边界条件。

材料定义涉及到材料的弹性模量、密度、热导率等参数。

边界条件包括约束条件和加载条件,用于模拟真实工程中的现象。

比如,在模拟一根杆件的变形时,可以在一端施加力或位移,然后观察杆件的应力分布和变形情况。

五、求解器选择与求解在ANSYS中,有多种求解器可供选择,如静力学、动力学、热传导等。

根据具体的问题类型选择适合的求解器,并进行求解。

求解过程中,需要注意选择适当的收敛准则,以确保求解结果的准确性和可靠性。

六、结果分析与讨论一旦求解完毕,就可以开始对结果进行分析和讨论。

ANSYS提供了丰富的后处理功能,可以对模拟结果进行可视化和数据提取。

通过分析结果,可以得出关于应力分布、变形情况、热传导性能等方面的结论,并进一步讨论模型的优缺点、改进方向等。

七、验证与灵敏度分析为了验证模型的准确性和可靠性,可以将ANSYS的模拟结果与实际测试数据进行比较。

ansys分析报告ANSYS分析报告。

一、引言。

本报告旨在对ANSYS进行全面的分析和评估,以便更好地了解其性能和应用范围。

ANSYS是一种广泛应用于工程领域的有限元分析软件,通过对其进行深入研究和分析,可以帮助工程师们更好地应用该软件进行工程设计和分析。

二、软件概述。

ANSYS是一种基于有限元分析理论的工程仿真软件,其功能涵盖了结构分析、流体动力学分析、热传导分析等多个领域。

通过ANSYS软件,工程师可以对各种工程结构和系统进行仿真分析,以评估其性能和稳定性。

三、功能特点。

1. 结构分析,ANSYS可以对各种结构进行静力学和动力学分析,包括线性和非线性分析,以及疲劳和断裂分析。

这使得工程师可以更加全面地评估结构的强度和稳定性。

2. 流体动力学分析,ANSYS可以模拟流体在复杂几何形状中的流动情况,包括湍流、层流等各种流动状态。

这对于设计液体管道、风力发电机等工程系统具有重要意义。

3. 热传导分析,ANSYS可以模拟材料的热传导性能,包括传热、热对流、热辐射等多种热传导方式。

这对于设计散热器、热交换器等热工系统至关重要。

四、应用案例。

1. 结构分析,使用ANSYS对一座桥梁进行有限元分析,评估其在不同荷载条件下的变形和应力分布,为桥梁设计提供重要参考。

2. 流体动力学分析,使用ANSYS对一台风力发电机进行气流仿真,评估其叶片在不同风速下的受力情况,为风力发电机的设计提供优化方案。

3. 热传导分析,使用ANSYS对一台电子设备进行热仿真,评估其在长时间工作状态下的散热效果,为电子设备的散热设计提供技术支持。

五、结论。

通过对ANSYS软件的分析和评估,我们可以得出结论,ANSYS具有强大的功能和广泛的应用范围,可以帮助工程师们进行结构、流体和热传导等多个领域的仿真分析。

在工程设计和优化过程中,ANSYS将发挥重要作用,为工程师们提供更多的技术支持和优化方案。

希望本报告对大家对ANSYS软件有更深入的了解和认识,并能够更好地应用于工程实践中。

ansys分析报告

ANSYS分析报告是通过使用ANSYS软件对工程问题进行模拟和分析后生成的文档。

该报告通常包括以下几个部分:

1. 问题描述:对分析目标和背景进行描述,包括需要解决的工程问题、分析的对象以及相关的边界条件和假设。

2. 模型建立:描述了建立模型的过程,包括对几何模型进行建模、材料属性定义、加载条件设置等。

3. 网格生成:描述了如何生成合适的有限元网格,确保模型的准确性和计算效率。

4. 边界条件和加载:详细描述了施加在模型上的约束和加载条件,以及相应的数值设置。

5. 计算设置:描述了计算过程中使用的求解器、网格控制策略、收敛准则和其他相关设置。

6. 结果分析:给出了模拟结果的定量和定性分析,包括应力分布、位移变化、温度变化等。

7. 结论和讨论:根据模拟结果对问题进行评价和总结,提出可能的改进和优化方案。

在ANSYS分析报告中,通常还会包括模型验证和验证结果的详细说明,以及对模型和方法的限制和局限性进行讨论。

此外,报告还可能包括图表、表格、图片和动画等可视化内容,以更好地展示分析结果和解释分析过程。

桌面受力有限元分析报告班级:机自0805姓名:刘刚学号:200802070515摘要:本报告是在ANSYS10.0的平台上,采用有限元静力学分析方法,对桌面受力进行应力与变形分析。

一、问题描述:桌面长1500mm,宽800mm,厚50mm,桌脚长650mm,为空心圆管,外径70mm,内径60mm,桌面中央300mmX150mm的区域内承受2.5 Mpa的压力,四个桌脚完全固定,假设所有材料为铝合金,弹性模量E=7.071×104 Mpa,泊松比μ=0。

3。

试用Shell63单元模拟桌面、Beam188单元模拟桌脚,分析此桌子的变形及受力情况。

假设桌子的垂直方向最大变形量的许用值为0。

5%(约7。

5mm),该设计是否满足使用要求,有何改进措施?二、定义类型:(1)定义单元类型 63号壳单元和188号梁单元(2)定义材料属性弹性模量E=7.071×104 Mpa泊松比μ=0.3(3)定义63号壳单元的实常数,输入桌面厚度为50mm定义梁单元的截面类型为空心圆柱,内半径30mm,外半径35mm(4) 建立平面模型(5)划分网格利用mapped网格划分工具划分网格(6)施加载荷将四个桌脚完全固定,在桌面中央300mmX150mm的区域内施加向下的2.5 Mpa压力三、分析求解(1)变形量(2)位移云图(3)应力云图四、结果分析根据位移云图可知,蓝色地方的变形量最大,最大变形量为:10.048mm根据应力云图可知,红色地方所受的应力最大,最大应力为:191.73Mpa五、结论由于桌子垂直方向最大变形量为10.048mm,而材料最大许用变形量为7。

5mm 即SMX=10.048mm>[SMX=7。

5mm]故:此设计不满足要求,应该重新选择材料。

ANSYS有限元分析报告1. 引言有限元分析(Finite Element Analysis, FEA)是一种常用的工程分析方法,可以用于预测材料和结构在各种工况下的行为和性能。

本报告旨在通过使用ANSYS软件进行有限元分析,对某一具体的工程问题进行模拟和分析,并得出相应的结论和建议。

2. 问题描述本次有限元分析的问题是研究某结构在受载情况下的应力分布和变形情况。

具体而言,我们关注的结构是一个柱形零件,其材料为XXX,尺寸为XXX。

该结构在受到垂直向下的均布载荷时,会发生弯曲变形和应力集中现象。

我们的目标是通过有限元方法对该结构进行分析,预测其应力分布情况,并评估其承载能力。

3. 模型建立我们使用ANSYS软件来建立和分析该结构的有限元模型。

首先,我们将导入该零件的几何数据,然后通过ANSYS的建模工具创建相应的有限元模型。

在建立模型的过程中,我们需要注意几何尺寸、材料特性、约束条件和加载方式等参数的设定,以确保模型的准确性和可靠性。

4. 材料属性和加载条件在进行有限元分析之前,我们需要确定材料的特性和加载条件。

根据提供的信息,我们将采用XXX材料的力学特性进行模拟。

同时,我们假设该结构受到均布载荷的作用,其大小为XXX。

这些参数将在后续的分析中使用。

5. 模型网格划分在进行有限元分析之前,我们需要对模型进行网格划分。

网格的密度和质量将直接影响分析结果的准确性和计算效率。

在本次分析中,我们将采用适当的网格划分策略,以满足准确性和计算效率的要求。

6. 模型分析和结果通过ANSYS软件进行有限元分析后,我们得到了该结构在受载情况下的应力分布和变形情况。

根据分析结果,我们可以观察到应力集中区域和变形程度,并根据材料的特性进行评估。

同时,我们可以通过对加载条件的变化进行分析,预测该结构的承载能力和安全系数。

7. 结论和建议根据有限元分析的结果,我们得出以下结论和建议:•该结构在受均布载荷作用下发生应力集中现象,需要对其进行加强和优化设计。

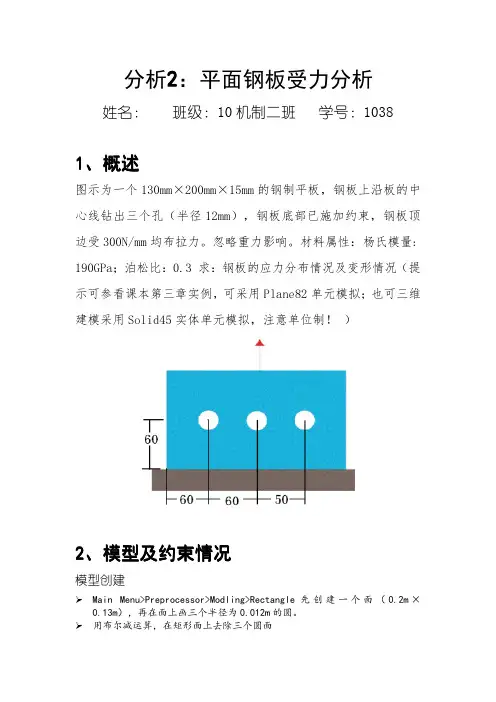

分析报告实例一和实例二建模过程遵从ansys的基本建模步骤:(1)建立有限元模型在ANSYS中建立有限元模型的过程大致可分为以下3个主要步骤:①建立或导入几何模型②定义材料属性③划分网格建立有限元模型(2)施加载荷并求解在ANSYS中施加载荷及求解的过程大致可以分为以下3个主要步骤:①定义约束②施加载荷③设置分析选项并求解(3)查看分析结果在ANSYS中查看分析结果的过程大致可以分为以下2个主要步骤:①查看分析结果②检验分析结果(验证结果是否正确)实例分析一:例一所要分析的问题是平面带孔平板在均布载荷作用下板内的应力情况分布。

实例类型为ANSYS结构分析,分析类型为线性静力分析。

通过在ansys中基本的实体建模操作,布尔运算和网格细化,施加均布载荷,到最后的求解,方可得到显示变形后形状和应力等值线图、单元信息列表等等结果。

下面查看分析结果,对于静力分析主要是模型位移及等效应力等值线图或者节点结果数据列表。

模型变形图如下所示:最大变形量图如下所示:等效应力等值线图如下所示:列表显示位移结果数据如下所示:列表显示节点应力值如下所示:实例分析二:例二所要分析的问题是大坝在约束和载荷作用下的应力,应变情况。

实例类型为ANSYS结构分析,分析类型为线性静力分析。

通过在ansys中基本的实体建模操作,网格划分,施加载荷,到最后的求解,方可得到显示变形后形状和应力等值线图等结果。

下面查看分析结果,对于静力分析主要是模型位移及等效应力等值线图或者节点结果数据列表。

模型变形图如下所示:最大变形量图如下所示:等效应力等值线图如下所示:列表显示位移结果数据如下所示:列表显示节点应力值如下所示:以下是两个结构的*.log文件:Plane:/BATCH/COM,ANSYS RELEASE 12.0.1UP20090415 17:04:30 03/24/2011 /CWD,'E:\Ansys.work\3-24-plane'/TITLE,plane/REPLOT!*/NOPR/PMETH,OFF,0KEYW,PR_SET,1KEYW,PR_STRUC,1KEYW,PR_FLUID,0KEYW,PR_MULTI,0/GO!*/COM,/COM,Preferences for GUI filteringhave been set to display:/COM, Structural!*/PREP7!*ET,1,PLANE82!*KEYOPT,1,3,3KEYOPT,1,5,0KEYOPT,1,6,0!*!*MPTEMP,,,,,,,,MPTEMP,1,0MPDATA,EX,1,,2e5MPDATA,PRXY,1,,0.3!*R,1,20,!*SAVEFINISH/SOLFINISH/PREP7 BLC4,0,0,200,100CYL4,100,50,20 ASBA, 1, 2 SAVEAESIZE,ALL,20, TYPE, 1MAT, 1REAL, 1 ESYS, 0 SECNUM,!*MSHAPE,0,2DMSHKEY,0!*CM,_Y,AREAASEL, , , , 3 CM,_Y1,AREACHKMSH,'AREA' CMSEL,S,_Y!*AMESH,_Y1!*CMDELE,_YCMDELE,_Y1CMDELE,_Y2!*SAVEFINISH/SOL!*ANTYPE,0FLST,2,1,4,ORDE,1 FITEM,2,4!*/GODL,P51X, ,ALL,0FLST,2,1,4,ORDE,1 FITEM,2,2/GO!*SFL,P51X,PRES,-1,/STATUS,SOLUSOLVEFINISH/POST1PLDISP,0!*/EFACET,1PLNSOL, U,SUM, 0,1.0/RGB,INDEX,100,100,100, 0 /RGB,INDEX, 80, 80, 80,13 /RGB,INDEX, 60, 60, 60,14 /RGB,INDEX, 0, 0, 0,15/REPLOTFINISH! /EXIT,ALLDam:/BATCH/COM,ANSYS RELEASE 12.0.1UP20090415 20:54:59 03/24/2011 /TITLE,dam_fenxi!*/NOPR/PMETH,OFF,0KEYW,PR_SET,1KEYW,PR_STRUC,1KEYW,PR_FLUID,0KEYW,PR_MULTI,0/GO!*/COM,/COM,Preferences for GUI filteringhave been set to display:/COM, Structural!*/PREP7!*ET,1,PLANE42!*KEYOPT,1,1,0KEYOPT,1,2,0KEYOPT,1,3,2KEYOPT,1,5,0KEYOPT,1,6,0!*!* MPTEMP,,,,,,,,MPTEMP,1,0MPDATA,EX,1,,2.1e11 MPDATA,PRXY,1,,0.3SAVEK,1,0,0,,K,2,1,0,,K,3,1,5,,K,4,0.45,5,,FLST,2,4,3FITEM,2,1FITEM,2,2FITEM,2,3FITEM,2,4A,P51XFLST,5,2,4,ORDE,2 FITEM,5,1FITEM,5,3CM,_Y,LINELSEL, , , ,P51XCM,_Y1,LINECMSEL,,_Y!*LESIZE,_Y1, , ,15, , , , ,1 !*FLST,5,2,4,ORDE,2 FITEM,5,2FITEM,5,4CM,_Y,LINELSEL, , , ,P51XCM,_Y1,LINECMSEL,,_Y!*LESIZE,_Y1, , ,20, , , , ,1!*TYPE, 1MAT, 1REAL,ESYS, 0SECNUM,!*MSHAPE,0,2DMSHKEY,1!*CM,_Y,AREAASEL, , , , 1CM,_Y1,AREACHKMSH,'AREA'CMSEL,S,_Y!*AMESH,_Y1!*CMDELE,_YCMDELE,_Y1CMDELE,_Y2!*SAVE*DEL,_FNCNAME*DEL,_FNCMTID*DEL,_FNCCSYS*SET,_FNCNAME,'dam'*SET,_FNCCSYS,0! /INPUT,dam.func,,,1*DIM,%_FNCNAME%,TABLE,6,3,1,,,,%_FNCCSYS% !! Begin of equation: 1000*{X}*SET,%_FNCNAME%(0,0,1), 0.0, -999*SET,%_FNCNAME%(2,0,1), 0.0*SET,%_FNCNAME%(3,0,1), 0.0*SET,%_FNCNAME%(4,0,1), 0.0*SET,%_FNCNAME%(5,0,1), 0.0*SET,%_FNCNAME%(6,0,1), 0.0*SET,%_FNCNAME%(0,1,1), 1.0, -1, 0, 1000, 0, 0, 2*SET,%_FNCNAME%(0,2,1), 0.0, -2, 0, 1, -1, 3, 2 *SET,%_FNCNAME%(0,3,1), 0, 99, 0, 1, -2, 0, 0! End of equation: 1000*{X}!-->FINISH/SOLFLST,2,1,4,ORDE,1FITEM,2,4/GO!*!*SFL,P51X,PRES, %DAM%FLST,2,1,4,ORDE,1FITEM,2,1!*/GODL,P51X, ,ALL,0FLST,2,1,4,ORDE,1FITEM,2,2!*/GODL,P51X, ,ALL,0/STATUS,SOLUSOLVEFINISH/POST1PLDISP,1!*/EFACET,1PLNSOL, U,SUM, 0,1.0!*/EFACET,1PLNSOL, S,EQV, 0,1.0PLNSOL,S,EQV!*ANCNTR,10,0.5PLNSOL,U,SUM!*ANCNTR,10,0.5!*PRNSOL,U,COMPPRRSOL,FINISH! /EXIT,ALL。

引言概述:正文内容:大点一:ANSYS软件介绍1.ANSYS软件的背景和特点1.1ANSYS公司的历史和影响力1.2ANSYS软件的模块和功能2.ANSYS软件的安装和设置2.1安装步骤和要求2.2ANSYS的环境设置和优化3.ANSYS软件的界面和操作3.1ANSYS的用户界面和工作区域3.2ANSYS的常用工具和操作技巧大点二:ANSYS流体力学分析1.流体力学基础和原理1.1流体力学的定义和应用领域1.2流体力学方程和模型2.ANSYS流体力学分析的方法2.1流体网格的建立和划分2.2边界条件和求解器的设置3.ANSYS流体力学实验案例3.1空气动力学模拟实验3.2水流动分析实验大点三:ANSYS结构力学分析1.结构力学基础和原理1.1结构的定义和分类1.2结构力学方程和模型2.ANSYS结构力学分析的方法2.1结构的几何建模2.2边界条件和材料属性设置3.ANSYS结构力学实验案例3.1简支梁的应力分析3.2压力容器的变形分析大点四:ANSYS热传导分析1.热传导基础和原理1.1热传导的定义和描述1.2热传导方程和模型2.ANSYS热传导分析的方法2.1热传导模型的建立2.2边界条件和热源的设置3.ANSYS热传导实验案例3.1金属材料的热传导分析3.2电子设备的温度分布模拟大点五:ANSYS优化设计1.优化设计的基本概念和方法1.1优化设计的定义和分类1.2优化设计中的变量和目标函数2.ANSYS优化设计方法2.1ANSYS中的参数化建模技术2.2ANSYS中的优化算法和工具3.ANSYS优化设计案例3.1结构优化设计实验3.2流体优化设计实验总结:本文对ANSYS软件进行了全面的实验和分析,涵盖了流体力学分析、结构力学分析、热传导分析以及优化设计等领域。

通过实验案例的呈现和详细的解释,我们发现ANSYS软件在解决工程问题、优化设计和预测系统行为方面具有显著的优势。

希望本文能为读者提供一些关于ANSYS软件的基础知识和应用方法,并激发对工程领域中模拟和分析的兴趣。

ANSYS分析报告基本步骤第一步:报告概述在报告的开头,应该简要介绍分析的背景和目的。

这部分内容通常包括项目的背景信息、仿真分析的目标以及报告的组织结构。

概述部分应该简洁明了,引人入胜,让读者对整份报告有一个快速的了解。

第二步:模型准备在报告的第二部分,应该详细介绍在ANSYS软件中建立的模型。

包括模型的几何形状、材料属性、约束条件和加载条件等。

此外,还应该说明模型中所用到的单元类型、网格密度和其他相关参数设置。

这一部分的详细描述可以帮助读者了解分析的基础条件和假设。

第三步:分析方法在报告的第三部分,应该解释分析所用的方法和技术。

包括仿真分析的类型(静力分析、动力分析、热分析等)、求解器的选择、收敛准则的设定以及解决问题的具体步骤等。

这部分内容应该帮助读者了解建模和求解过程,理解分析的可靠性和合理性。

第四步:结果展示在报告的第四部分,应该展示分析的结果。

包括模型的受力、应变、位移等结果,以及可能的问题和局限性。

结果展示通常包括图表、表格、动画等形式,以便读者直观地了解分析结果。

此外,还可以通过比较不同方案的结果,分析其优缺点,为后续的决策提供参考。

第五步:结果分析在报告的第五部分,应该对结果进行深入分析和讨论。

包括对受力情况的评估、对应力分布的解释、对变形和位移的影响分析等。

通过对结果的详细分析,可以帮助读者理解问题的本质和关键因素,为后续的优化和改进提供建议。

第六步:结论与建议在报告的最后部分,应该给出总结性的结论和建议。

结论部分应该总结分析的结果和发现,回答问题的关键点,提出解决方案的建议。

建议部分可以针对问题的不足之处或可能存在的风险,提出相应的改进和预防措施,为后续工作提供指导。

通过以上基本步骤,编写一份完整的ANSYS分析报告,可以帮助工程师和决策者更全面地了解仿真分析的结果和结论,从而为设计优化和产品改进提供依据和参考。

在编写报告的过程中,应该注重逻辑性和连贯性,保持数据准确性和可靠性,以确保报告的可读性和说服力。

ANSYS建模分析报告书课题名称ANSYS建模分析姓名学号院系专业指导老师问题描述在ANSYS中建立如图一所示得支承图,假定平面支架沿厚度方向受力均匀,支承架厚度为3mm。

支承架由钢制成,钢得弹性模量为200Gpa,泊松比为0。

3、支承架左侧边被固定,沿支承架顶面施加均匀载荷,载荷与支架共平面,载荷大小为2000N/m、要求:绘制变形图,节点位移,分析支架得主应力与等效应力。

图1GUI操作步骤1、定义工作文件名与工作标题(1)定义工作文件名:执行Utility Menu〉 Jobname命令,在弹出【Change Jobname】对话框中输入“xuhao144139240174"。

选择【New log and e rror files】复选框,单击OK按钮、(2)定义工作标题:执行Utility Menu〉 Title命令,在弹出【ChangeTitle】对话框中输入“This isanalysis made by “xh144139240174”,单击OK按钮。

(3)重新显示:执行Utility Menu>Plot>Replot命令。

(4)关闭三角坐标符号:执行Utility Menu>PlotCtrls>Window Options命令,弹出【Window Options】对话框。

在【Location of triad】下拉列表框中选择“Not Shown”选项,单击OK按钮、2、定义单元类型与材料属性(1)选择单元类型:执行MainMenu〉Preprocessor〉ElementType>Add/Edit/Delete命令,弹出【Element Type】对话框。

单击Add、、、按钮,弹出【Library of ElementTypes】对话框。

选择“Structural Solid”与“Quad 8node 82"选项,单击OK按钮,然后单击Close按钮。

(2)设置材料属性:执行Main Menu〉Preprocessor>Material Props>Material Models命令,弹出【Define Material Models Behavio r】窗口。

双击【Material ModelAvailable】列表框中得“Structural\Linear\Elastic\Isotropic”选项,弹出【Linear Isotrop icMaterialProperties for Material Number1】对话框。

在【EX】与【PRXY】文本框中分别输入“2e11"及“0、3"。

单击OK按钮,然后执行Material>Exit命令,完成材料属性得设置。

3、创建几何模型(1)生成两个矩形面:执行Main Menu〉Preprocessor〉Modeling>Cre ate>Areas〉Rectangle>By Dimensions命令,弹出【Create Rectangle by Dimensions】对话框。

输入第一个矩形得坐标数值:“X1=0,X2=—0。

25,Y1=0。

025,Y2=-0.025”,单击Apply按钮、输入第二个矩形得坐标数值:“X1=—0.2,X2=-0.25,Y1=0、025,Y2=—0。

225”,单击OK按钮关闭该对话框。

(2)生成两个半圆:执行Main Menu>Preprocessor>Modeling>Create>Areas>Circle>Solid Circle命令,弹出【Solid CircleArea】对话框。

分别在【WPX】,【WPY】与【Radius】文本框输入“0,0,0、025”。

单击Apply按钮,然后分别在【WPX】,【WPY】与【Radius】文本框输入“—0、225,—0,225,0.025"。

单击OK按钮。

(3)执行面相加操作:执行MainMenu〉Preprocessor〉Modeling〉Operate>Booleans〉Add>Areas命令,选择Pick All将面积与在一起。

(4)生成两个小圆孔:执行Main Menu>Preprocessor>Modeling>Create>Areas>Circle〉SolidCircle命令,弹出【Solid Circle Area】对话框。

分别在【WPX】,【WPY】与【Radius】文本框输入“0,0,0。

00625”。

单击Apply按钮,然后分别在【WPX】,【WPY】与【Radius】文本框输入“-0、225,—0,225,0、00625"。

单击OK按钮。

(5)执行面相减操作:执行Main Menu>Preprocessor>Modeling〉Op erate>Booleans〉Subtract〉Areas命令,弹出一个拾取框。

拾取合成得面,单击OK按钮、然后拾取两个小孔得面,单击OK按钮、(6)创建补丁面积,并把它们与在一起:执行Main Menu>Preprocessor〉Modeling>Create〉Lines〉Line Fillet命令。

这时候,会有拾取对话框【Line Fillet】弹出,单击选择内侧两条线,出现【Line Fillet】对话框,并设置半径为“0.025”,单击OK按钮关闭该对话框,得到第三条圆弧线、然后执行MainMenu>Preprocessor〉Modeling>Create〉Areas〉Arbitrary>By Lines命令,用光标选择三条线,单击OK按钮关闭对话框。

最后执行Main Menu>Preprocessor>Modeling>Operate〉Booleans>Add〉Areas命令,选择Pick All将面积与在一起、(7)保存几何模型:单击ANSYS Toolbar中SAVE_DB按钮、4、生成有限元网格(1)设置网格得尺寸大小:执行Main Menu>Preprocessor>Meshing>Si ze Cntrls>ManualSize〉Global>Size命令,弹出【Global Eleme nt Sizes】对话框。

在【Element edge length】文本框中输入“0、005”,单击OK按钮。

(2)采用自由网格划分单元:执行Main Menu>Preprocessor>Meshing〉Mesh>Areas>Free命令,弹出一个拾取框。

拾取所选得面,单击OK按钮,生成网格。

(如图二所示)图二(3)保存结果:单击工具栏中得SAVE_DB按钮、5、施加载荷并求解(1)施加约束条件:执行Main Menu>Solution>DefineLoads〉Ap ply>Structrual>Displacement>On Lines命令,弹出一个拾取框。

拾取最左边得线,单击OK按钮,弹出【ApplyU,ROT on Lines】对话框。

选择“All DOF”选项,单击OK按钮、(2)施加荷载:执行Main Menu>Solution〉Define Loads〉Apply>Structrual〉Pressure〉On Lines命令,弹出一个拾取框。

拾取最上边得线,单击OK按钮,弹出【Apply PRES onlines】对话框。

在【Load PRES value】文本框中输入“2000",单击OK按钮。

(3)求解:执行Main Menu>Solution〉Solve〉CurrentLS命令,弹出一个提示框、浏览后执行命令,单击OK按钮开始求解运算。

在出现一个【Solution is done】对话框时单击Close按钮完成求解运算、(4)保存分析结果:执行Utility Menu〉as命令,弹出【Saveas】对话框。

输入“Plate RESU”,单击OK按钮、6、浏览计算结果(1)显示变形形状:执行Main menu>GeneralPosproc>Plot Re sults>Deformed shape命令,弹出【Plot Deformed Shape】对话框。

选择“Def+undeformed”d单选按钮,单击OK按钮,变形形状得生成结果。

(如图三所示)图三(2)浏览节点上得Von Mises应力值:执行Main Menu>GeneralPostpro c>Plot Results>Contour Plot>Nodal Solu命令,弹出【Contour NodalSolution Data】对话框。

在【Item tobe contoured】得左右列表框中分别选择“Stress”与“von Mises Stress"选项,单击OK 按钮,生成结果。

(如图四所示)图四分析结果显示/BATCH/,ANSYS RELEASE 12、0.1UP20090415 13:05:30 1/3/2017/input,menust,tmp,’’,,,,,,,,,,,,,,,,1/COM,ANSYSRELEASE 12.0、1 UP20090415 13:05:30/GRA,POWER/GST,ON/PLO,INFO,3/GRO,CURL,ON/CPLANE,1/REPLOT,RESIZEWPSTYLE,,,,,,,,0/BATCH/COM,ANSYSRELEASE 12。

0。

1 UP2009041513:10:50/input,menust,tmp,’',,,,,,,,,,,,,, ,,1/COM,ANSYSRELEASE 12。

0、1 UP20090415 13:10:50/GRA,POWER/GST,ON/PLO,INFO,3/GRO,CURL,ON/CPLANE,1/REPLOT,RESIZE WPSTYLE,,,,,,,,0FINISH!/EXIT,MODEL/BATCH/COM,ANSYS RELEASE 12、0.1 UP20090415 13:11:32/input,menust,tmp,'',,,,,,,,,,,,,,,,1/COM,ANSYSRELEASE12、0。

1UP2009041513:11:32/GRA,POWER/GST,ON/PLO,INFO,3/GRO,CURL,ON/CPLANE,1/REPLOT,RESIZEWPSTYLE,,,,,,,,0/FILNAME,xuhao—144139240174,0FINISH! /EXIT,MODEL/BATCH/,ANSYS RELEASE 12。