连接器成品检验规范

- 格式:doc

- 大小:191.00 KB

- 文档页数:6

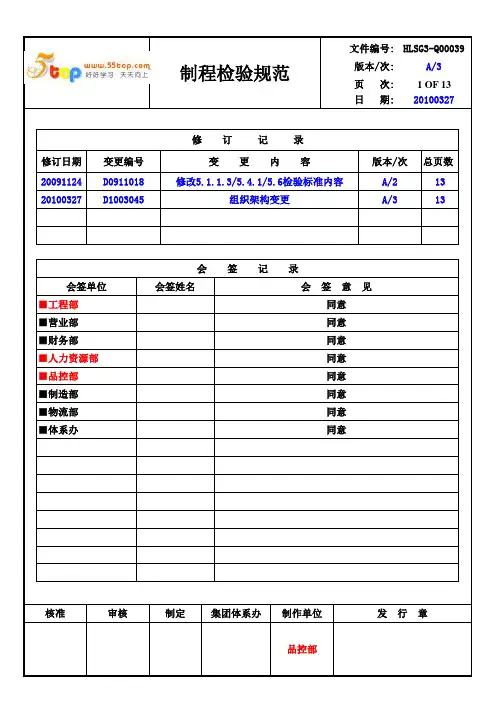

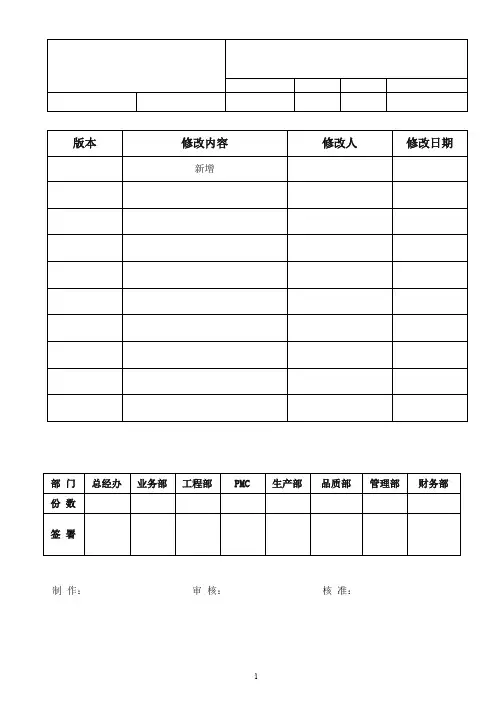

1 OF 28制程检验规范修 订 记 录文件编号:13A/2总页数HLSG3-Q00039版本/次:A/3页 次:日 期:2010032720100327D1003045修订日期变更编号变 更 内 容版本/次会 签 意 见1320091124D0911018修改5.1.1.3/5.4.1/5.6检验标准内容■工程部同意组织架构变更A/3会 签 记 录会签单位会签姓名■营业部同意■财务部同意■人力资源部同意■品控部同意■制造部同意■物流部同意■体系办同意制作单位发 行 章核准审核制定集团体系办品控部2 OF 28制程检验规范文件编号:HLSG3-Q00039版本/次:A/3页 次:日 期:201003273 OF 28页 次:日 期:201003274 OF 28页 次:日 期:201003275 OF 28页 次:日 期:201003276 OF 28页 次:日 期:201003277 OF 28页 次:日 期:201003278 OF 28页 次:日 期:201003279 OF 28制程检验规范文件编号:HLSG3-Q00039版本/次:A/3页 次:日 期:2010032710 OF 28制程检验规范文件编号:HLSG3-Q00039版本/次:A/3页 次:日 期:2010032711 OF 28制程检验规范文件编号:HLSG3-Q00039版本/次:A/3页 次:日 期:2010032712 OF 28制程检验规范文件编号:HLSG3-Q00039版本/次:A/3页 次:日 期:2010032713 OF 28制程检验规范文件编号:HLSG3-Q00039版本/次:A/3页 次:日 期:20100327。

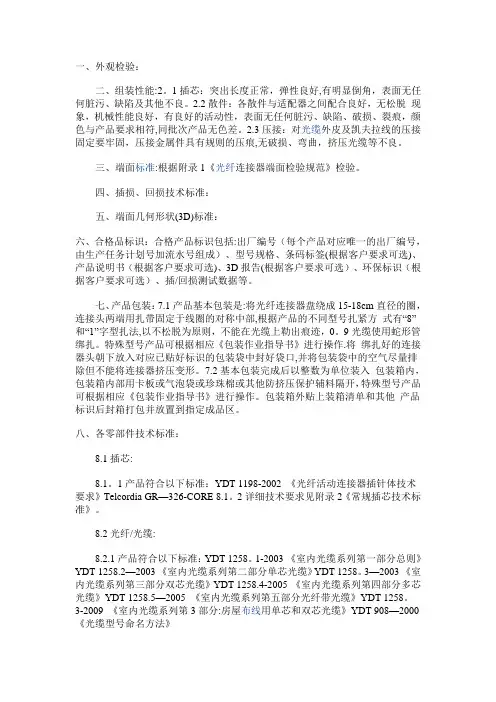

一、外观检验:二、组装性能:2。

1插芯:突出长度正常,弹性良好,有明显倒角,表面无任何脏污、缺陷及其他不良。

2.2散件:各散件与适配器之间配合良好,无松脱现象,机械性能良好,有良好的活动性,表面无任何脏污、缺陷、破损、裂痕,颜色与产品要求相符,同批次产品无色差。

2.3压接:对光缆外皮及凯夫拉线的压接固定要牢固,压接金属件具有规则的压痕,无破损、弯曲,挤压光缆等不良。

三、端面标准:根据附录1《光纤连接器端面检验规范》检验。

四、插损、回损技术标准:五、端面几何形状(3D)标准:六、合格品标识:合格产品标识包括:出厂编号(每个产品对应唯一的出厂编号,由生产任务计划号加流水号组成)、型号规格、条码标签(根据客户要求可选)、产品说明书(根据客户要求可选)、3D报告(根据客户要求可选)、环保标识(根据客户要求可选)、插/回损测试数据等。

七、产品包装:7.1产品基本包装是:将光纤连接器盘绕成15-18cm直径的圈,连接头两端用扎带固定于线圈的对称中部,根据产品的不同型号扎紧方式有“8”和“1”字型扎法,以不松脱为原则,不能在光缆上勒出痕迹,0。

9光缆使用蛇形管绑扎。

特殊型号产品可根据相应《包装作业指导书》进行操作.将绑扎好的连接器头朝下放入对应已贴好标识的包装袋中封好袋口,并将包装袋中的空气尽量排除但不能将连接器挤压变形。

7.2基本包装完成后以整数为单位装入包装箱内,包装箱内部用卡板或气泡袋或珍珠棉或其他防挤压保护辅料隔开,特殊型号产品可根据相应《包装作业指导书》进行操作。

包装箱外贴上装箱清单和其他产品标识后封箱打包并放置到指定成品区。

八、各零部件技术标准:8.1插芯:8.1。

1产品符合以下标准:YDT 1198-2002 《光纤活动连接器插针体技术要求》Telcordia GR—326-CORE 8.1。

2详细技术要求见附录2《常规插芯技术标准》。

8.2光纤/光缆:8.2.1产品符合以下标准:YDT 1258。

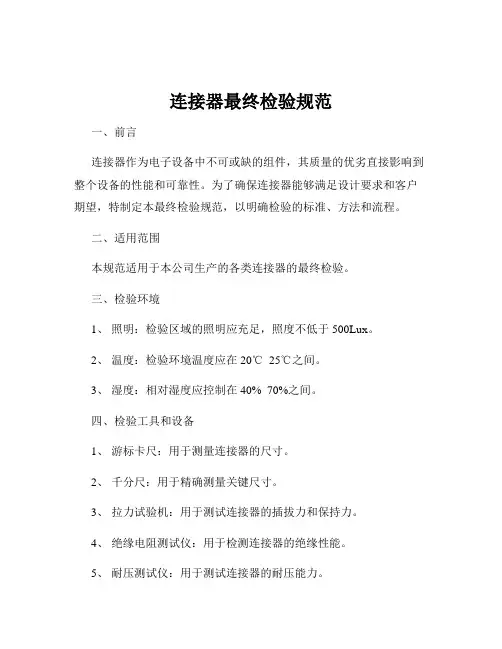

连接器最终检验规范一、前言连接器作为电子设备中不可或缺的组件,其质量的优劣直接影响到整个设备的性能和可靠性。

为了确保连接器能够满足设计要求和客户期望,特制定本最终检验规范,以明确检验的标准、方法和流程。

二、适用范围本规范适用于本公司生产的各类连接器的最终检验。

三、检验环境1、照明:检验区域的照明应充足,照度不低于 500Lux。

2、温度:检验环境温度应在 20℃ 25℃之间。

3、湿度:相对湿度应控制在 40% 70%之间。

四、检验工具和设备1、游标卡尺:用于测量连接器的尺寸。

2、千分尺:用于精确测量关键尺寸。

3、拉力试验机:用于测试连接器的插拔力和保持力。

4、绝缘电阻测试仪:用于检测连接器的绝缘性能。

5、耐压测试仪:用于测试连接器的耐压能力。

6、显微镜:用于检查连接器的微观缺陷。

五、外观检验1、连接器的外观应整洁,无明显的划痕、变形、污渍和氧化现象。

2、外壳的颜色应均匀一致,无明显的色差。

3、标识和文字应清晰、完整,无模糊、缺失或错误。

4、插针和插孔应无弯曲、变形、缺失或损坏。

5、金属部件应无锈蚀、镀层脱落或起皮现象。

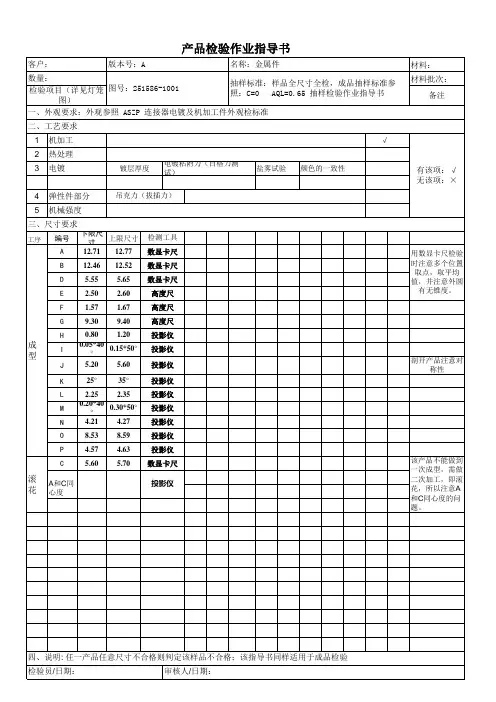

六、尺寸检验1、按照产品图纸的要求,使用游标卡尺和千分尺等工具测量连接器的外形尺寸、插针和插孔的直径、间距等关键尺寸,尺寸偏差应在允许范围内。

2、对于有配合要求的连接器,应测量其配合尺寸,确保与对应的插头或插座能够良好配合。

七、电气性能检验1、绝缘电阻使用绝缘电阻测试仪,在规定的电压下,测量连接器的绝缘电阻,绝缘电阻值应不小于规定值。

2、耐压测试使用耐压测试仪,对连接器施加规定的电压,持续一定时间,期间不应出现击穿或闪络现象。

3、接触电阻使用微电阻测试仪,测量连接器插针和插孔之间的接触电阻,接触电阻值应不大于规定值。

八、机械性能检验1、插拔力使用拉力试验机,测量连接器的插拔力,插拔力应符合产品设计要求,既不能过大导致插拔困难,也不能过小影响连接的可靠性。

2、保持力对于有插头和插座配合的连接器,测量插头和插座之间的保持力,保持力应足够大,以防止在使用过程中插头意外脱落。

连接器通用检验标准同学们!今天咱们来了解一下连接器的通用检验标准,这可挺重要的哟!咱们得知道为啥要有检验标准。

就好像我们考试有评分标准一样,连接器也得有个标准来判断它是不是合格的。

那这个检验标准都包括啥呢?外观检查是第一步。

我们得看看连接器的外表有没有瑕疵,比如有没有划痕、裂缝、变形之类的。

要是有这些问题,那可就不太好了。

举个例子,假如连接器的外壳有了裂缝,可能会影响它的密封性和防护性能。

然后是尺寸的测量。

连接器的大小、形状都得符合规定的标准。

比如说插头和插座之间的配合尺寸,如果尺寸不对,可能就插不进去或者插得松松垮垮的,这样可不行。

再说说电气性能的检验。

这就像是检查连接器能不能好好“导电”。

我们要测测它的电阻、电容、绝缘电阻这些参数。

如果电阻太大,电流通过就会有损耗;如果绝缘电阻不够,可能会漏电,这都是很危险的。

比如说,在一些精密的电子设备中,连接器的电气性能不好,可能会导致设备故障甚至损坏。

还有插拔力的测试。

就是看看插头插进插座和拔出来的时候,需要用多大的力气。

插拔力太大或者太小都不行。

太大了插拔困难,太小了又容易松动。

手机充电线的连接器,如果插拔力不合适,用着用着可能就接触不良了。

接着是耐腐蚀性的检验。

因为连接器可能会在各种环境中使用,如果不耐腐蚀,很快就会坏掉。

在潮湿或者有化学物质的环境中,不耐腐蚀的连接器会生锈或者被腐蚀掉。

还有可靠性和稳定性的测试。

要模拟连接器在长期使用中的情况,看看它能不能一直保持良好的性能。

不断地插拔连接器,看它经过多次使用后会不会出现问题。

连接器的通用检验标准就像是给连接器做了一个全面的“体检”,从外观到性能,各个方面都要检查到位,只有都合格了,才能算是一个好的连接器。

同学们,现在是不是对连接器的检验标准有了更清楚的了解啦?。

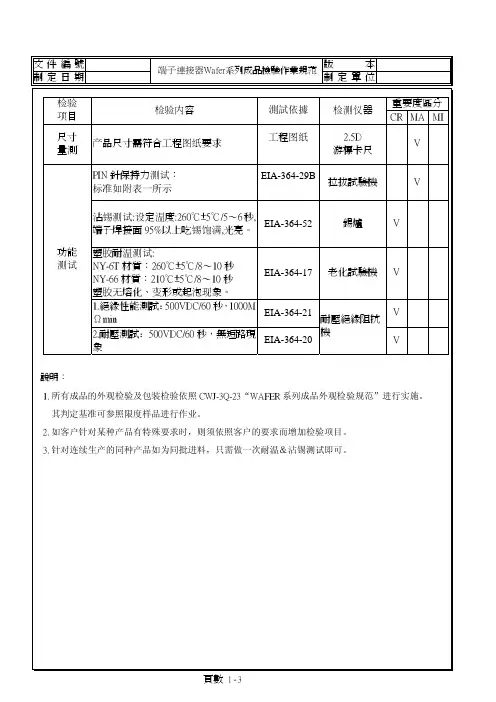

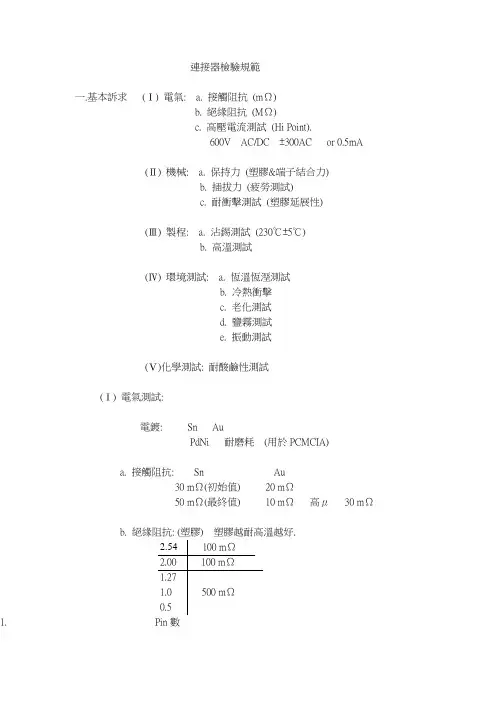

連接器檢驗規範一.基本訴求(Ⅰ) 電氣: a. 接觸阻抗(mΩ)b. 絕緣阻抗(MΩ)c. 高壓電流測試(Hi Point).600V AC/DC ±300AC or 0.5mA(Ⅱ) 機械: a. 保持力(塑膠&端子結合力)b. 插拔力(疲勞測試)c. 耐衝擊測試(塑膠延展性)(Ⅲ) 製程: a. 沾錫測試(230℃±5℃)b. 高溫測試(Ⅳ) 環境測試: a. 恆溫恆溼測試b. 冷熱衝擊c. 老化測試d. 鹽霧測試e. 振動測試(Ⅴ)化學測試: 耐酸鹼性測試(Ⅰ) 電氣測試:電鍍: Sn AuPdNi 耐磨耗(用於PCMCIA)a. 接觸阻抗: Sn Au30 mΩ(初始值) 20 mΩ50 mΩ(最終值) 10 mΩ高μ30 mΩb. 絕緣阻抗: (塑膠) 塑膠越耐高溫越好.2.54100 mΩ2.00 100 mΩ1.271.0 500 mΩ0.51.Pin數2. c. On, Off啟動電壓突然上升而產生磁場,磁場和磁場會引起高熱,燒焦.3.4.就接觸阻抗而言,以點接觸較面接觸好.5.6.原因: (1) 面有凸凹不平現象,可能接觸不良.7.(2) 點對面接觸可以破壞端子或接觸物的氧化膜.8.(3) 點接觸可以使力集中於一點,確保接觸9.10.(Ⅱ) 機械11.12. a. 保持力: 塑膠與端子其結合方式13.(1)崁入型: 接觸性較好(但會晃動).14.(2)刺破型85%.15.*插入速度>25.4mm/min16.17. b. 插拔力:18.測試次數19.(1) 不常插拔類25次20.(2) 一般普通500次觀察端子疲勞度及阻抗性21.(3) 經常插拔類10000次c. 耐衝擊(Ⅲ) 製程:(a). SMT: 230℃~240℃(錫鉛) 250℃~260℃(無鉛)DIP: 210±5℃沾錫面積達(95%)合格(1mm2 95%)合格.(b). 高溫測試SMT: 260℃(一般240℃)±5℃5秒±1秒DIP: 210℃~220℃(溫度Time(時間)高溫測試後電氣性接觸阻抗,絕緣阻抗須符合電氣項規範(Ⅰ)三項。

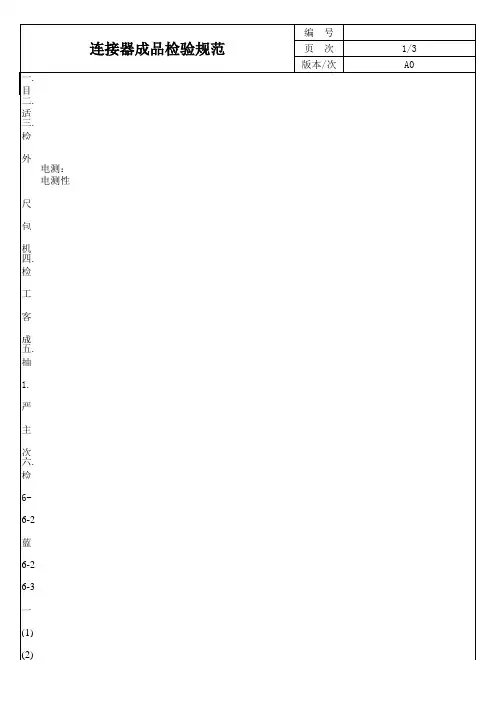

制作:审核:核准:一、目的:明确连接器来料品质验收标准,规范检验动作,使检验、判定标准达到一致性。

二、适用范围:适用于我司所有的连接器来料检验。

三、检验条件:3.1 照明条件:日光灯600~800LUX;3.2 目光与被测物距离:30~45CM;3.3灯光与被测物距离:100CM以內;3.4 检查角度:以垂直正视为准±45度;3.5检查员视力:双眼视力(包括戴上眼镜)1.0以上,且视觉正常,不可有色盲,斜视、散光等;四、参照标准:4.1 依照MIL-STD-105EⅡ级单次正常抽样标准CR=(正常抽样Ac/Re:0/1);MA=0.65;MI=1.54.2 依照MIL-STD-105EⅡ级单次S-2 特殊抽样标准. AQL:2.5抽样五、检验顺序:6.1 包装箱:包装箱应为一次性包装箱,供应商不可回收,包装箱外应标有物料品名、规格、数量、生产日期、出货检验合格章及供应商名称;包装上必须标有我司相应的物料编号,最小包装应无破损、混料现象,在正常储藏条件(温度-5℃~35℃,相对湿度≤75%)下一年内不能出现因包装不善而导致异常。

6.2 外观:来料本体上要求有厂商或供应商的标识,规格书须标有额定电压、电流,储存的温度,插座的型号;插座本体无损伤、表面清洁、无明显油污、污迹,成形良好、安装后可见部分不允许有披锋、破损,允许不明显且不影响安装的披锋,来料颜色、结构要求和样品一致,孔槽无堵塞、缺针现象,引脚不能出现变形,上锡端子无氧化。

6.3尺寸:具体的尺寸请按我司相对应的图纸要求,实配PCB板应良好。

6.4 接触电阻(导通性):用对应的公母端子相匹配,接触电阻要求≤20mΩ;(测试时公、母端子必须为我司合格的物料)。

6.5 额定耐压:指插座的导体与绝缘体所可承受的电压,电压要求应小于或等于标称值。

6.6 拉力:被测试线的拉力请根据我司图纸的要求测试,应符合要求。

6.7 绝缘电阻:用DC500V直流电阻仪测试应≥800MΩ6.8 高温:高温(根据实验物料的额定温度),在烤箱内放置16h后,室温放置1小时,再测试结果应无异常。

连接器成型外观检验规范标准连接器成型外观检验规范1.0 PURPOSE 目的规范公司内部的成型外观检验标准化、规范化,更好的满足品质控制与客户的需要。

2.0 SCOPE/DEPARTMENTS AFFECTED 范围/影响的部门2.1本程序内容及附图适应于本公司内所有的注塑产品及所有的部门外观标准及判定2.2在本程序中所附的图片及图片的式样仅为示意图,其它产品均可以此为参照的依据3.0 DEFINITIONS 定义N/A4.0 REFERENCE DOCUMENTS AND FORMS 参考文件及表格N/A5.0 RESPONSIBILITY 权责5.1本文件的制订和修订: 品管部5.2本文件的执行: QC督导此标准的要求在生产线或其它需依据本标准作业的实施.5.3生产部门依据本标准进行产品生产,产品检验或产品返工5.4当依据此标准不能作出准确判定或对本标准存异议时,由QC人员提交QA工程师级以上决定.5.5本文件核准: 品质部经理.6.0 TOOLS 工具6.1除特别规定外,目检时应用正常视力,在自然的光线下对产品或所抽取的样品进行检验6.2除特别规定外,对于长度的测量应采用精度达0.02mm以上的测量工具,如游标卡尺,千分卡尺,投影仪等。

对于面积的测量可采用面积为1:1的透明对比膜或能达到同等效果的测量方法7.0 等级概念7.1 一级:产品的顶或表面, 作业者经常连续看到的面。

7.2 二级:通常在边上, 作业者偶尔看到的面。

7.3 三级:背面或反面, 作业者很少看到的面。

7.4 四级:内表面或贴标签的下面, 作业者从不看到的面。

7.5 五级:被油漆覆盖的面, 作业者从不看到的面(请参照下图)Sidcs Class ⅡBack & Bottom ClassⅢ8.0 不良项定义8.1 水口: 产品在生产过程中,原材料进入膜腔的入口。

8.2 色差: 注塑时温度或其它因素的影响,造成颜色的差异。

连接器出货检验规范一、引言连接器是现代电子设备中重要的组件之一,用于连接和传输电流、信号和数据。

它的质量直接影响到整个设备的可靠性和性能。

为了确保连接器产品的质量,需要进行出货检验,以保证产品符合技术标准和客户要求。

本文将介绍连接器出货检验的规范和要求。

二、出货前检验1. 外观检查外观检查是连接器出货前最基本的检验项目之一。

检查连接器的外观是否完好,是否有变形、划痕、腐蚀等表面缺陷。

同时,还要检查连接器的颜色和标识是否与产品要求相符。

2. 尺寸检查尺寸检查是连接器出货前的重要检验项目之一。

根据产品设计图纸和技术要求,检查连接器的尺寸是否符合规定的公差范围。

尺寸检查可以使用量具、千分尺或影像测量仪等工具进行。

3. 功能性检查功能性检查是连接器出货前的关键检验项目之一。

根据产品的功能和性能指标,检查连接器是否满足技术要求。

例如,对于电源连接器,可以使用电流表、电压表等设备进行检测。

4. 包装检查包装检查是出货前的最后一道检验项目。

检查连接器的包装是否完好,是否有破损和污染。

确保包装符合运输和储存的要求,以防止连接器在运输和储存过程中受到损坏。

三、出货后检验1. 抽样检验为了确保产品的整体质量,可以进行出货后的抽样检验。

根据国家和行业标准,制定合理的抽样方案,从出货批次中随机选取样品进行检验。

通过对样品的外观、尺寸、功能性等检查,判断整个批次的质量是否合格。

2. 可追溯性检查可追溯性是确保连接器质量的重要要求之一。

在出货后检验中,要检查连接器产品的可追溯性信息是否齐全和准确。

例如,检查产品的批次号、生产日期、生产工艺信息等是否完整记录,并能够与产品相对应。

3. 可靠性检验可靠性检验是连接器质量保证的重要环节。

通过对连接器产品进行长时间的稳定工作测试,以模拟实际的工作环境和使用条件,评估连接器的可靠性和寿命。

可靠性检验可以使用加速老化试验、温度循环试验等方法进行。

四、出货检验记录对于连接器出货检验的结果,应及时记录并保存相关数据和报告。

连接器生产操作工艺及检验规范(一)造型操作要求1.型砂选用:外模采用有机酯硬化水玻璃砂做面砂,有机酯硬化水玻璃旧砂做背砂,中间填一些废砂,铸字用铬铁矿砂。

连接器1号砂芯采用CO2硬化碱性酚醛树脂新砂,连接器2号砂芯采用水玻璃有机酯新砂,CO2硬化的白砂与树脂的配比为100%新砂+3.0~3.2%树脂。

2.连接器外冷铁尺寸、形状见工艺图,造型准备班找废料割制。

3.铸型和砂芯表面刷上海涂料。

其方法:先用手把涂料膏涂刷在R角或粗糙毛面上,点火干燥,打磨,再刷一遍稀涂料,打磨,最后刷一遍浓一些的涂料,再打磨光滑。

铸型表面附一层1~2mm厚的涂料层,铸字处放铬铁矿砂的位置可不必上涂料,若附有涂料,须用铁钉去除。

4.每个铸型用喷灯吹2~3分钟即可,合箱后用热风机每箱吹0.5小时。

5.上下箱用铁制定位销定位,确保尺寸精度。

6.铸造炉号按SGS日月年排列。

如某规格当天生产3件,在生产日期后分别铸上-1,-2,-3,以便每个连接器都有一个独立编号。

具体为“SGS日月年-生产序号”例如:2011年10月15日制造的第3件,其炉号为“SGS151011-3”。

7.工作场地:造型车间安排在小跨20吨砂机场地。

8.砂芯通气管要求采用塑料软管。

9.铸型保温20-22H开箱。

10.铸型合箱外浇口尽量安排在一条直线上。

(二)冶炼操作要求1.采用6T中频炉冶炼,按要求的化学成分炼好钢水。

2.出钢温度1605~1615℃,浇注温度第一箱控制在1550~1555℃,最后一箱控制在1535~1540℃,保证铸字清晰,铸件表面无皱褶。

3.采用8T漏底包浇注。

4.浇注速度每箱20~30秒,每箱浇注时间尽量控制在25秒以内。

5. 化学成分及机械性能要求1)化学成分表1SCSiMn1H化学成分2). 机械性能产品名称抗拉强度(σb)MPa屈服强度(σs)MPa断面延伸率(δ)%硬度(HB)连接器≥620 ≥490 ≥15 180~240 (三)热处理正火:900±10℃保温4H空冷淬火:890±10℃保温3H水冷回火:600±10℃保温5H空冷首批生产,淬火后,每炉抽取1件做硬度测试,要求≥HB401。

连接器塑料件外观检验规范1术语:1)异色点:与本身颜色不同的杂点或混入树脂中的杂点暴露在表面上。

2)气丝:由于种种原因,气体在产品表面留下的痕迹与底面颜色不同并发亮,带有流动样。

3)塌坑:由于材料收缩,使产品局部整体表面下陷。

4)熔接缝:产品在成型过程中,二股以上的融熔料相汇合的接线,目视及手感都有感觉。

5)缺料:产品某个部位不饱满。

6)白印:由于内应力,在产品表面产生与本色不同的白色痕迹。

7)滋边:(毛刺)由于种种原因,产品非结构部分产生多余的料8)封堵:应该通透的地方由于滋边造成不通。

9)断裂:塑料理局部断开后的缺陷。

10)拉毛:因摩擦而产生的细皮,附在塑料表面的现象。

11)油丝:油痕,加种种原因,油污(包括脱模式剂)在产品表面留下的痕迹,使该部位发光并带有流动样。

12)漆点:涂层厚度比周围涂层厚的部分。

13)垂流:涂层后由于局部喷漆量过大,产生下垂形成条状物。

14)皱皮:由于涂膜的流平性不良,涂层处产生的皱褶。

15)分界线不清:一种或两种不同颜色的涂料边界线互相交错。

16)针孔: 由于喷涂产生的气泡破裂,产生的小孔。

17)露底: 该喷没喷的部位称露底。

18)虚喷: 涂膜厚度过薄,可看见基材底色的部位。

连接器塑料件外观检验规范19)喷花: 涂膜厚度不均匀的部位。

20)杂物: 涂膜表面因杂点,毛尘引起凹凸点。

21)泛白: 涂膜表面呈气雾状。

22)污垢:光滑面上的污迹,通常在不干净的环境中造成。

3.2自制件分类说明:3.2 .1塑料件一类: 高精度高要求的外观塑料件及透明制品;二类: 需喷涂的塑料件(公司内检验用)3.2.2 二次加工件(喷涂)一类: 高精度喷涂制件;二类:丝网印3.3检验方法3.3.1 外观缺陷的检验方法及要求:视力:具有正常视力1.0---1.2视力和色感照度:正常日光灯,室内无日光时用40W日光灯或60W普通灯泡的照度为标准。

目测距离:眼睛距离产品40-----50CM直视为准观察时间:<10秒(每个可见平面需要3秒)3.3.2 外观尺寸及尺寸的配合的检验方法使用普通长度测量仪或各种量规进行测量.3.4 不合格类别划分:B类: 单位产品的重要质量特性不符合规定C类:单位产品的一般质量特性不符合规定3.5检验项目及标准3.5.1塑件的检验标准(表1)3.5.1二次加工(喷涂)的检验项目及标准(表2)3.5.3轻重不良的区分(见表3)关于塑件及喷涂件的外观A、B、C 、D面检验的方法:不论手写板、电话机、手写笔都应分为外观的A、B、 C 、D面A、B、C面划分图例:批准人签名审核人签名制定人签名批准日期审核日期制定日期连接器塑料件外观检验规范A 、B 、C 面示意图注: A 面:在正常的产品操作中可见的表面。

制订部门品质部制订日期页次1/2一、目的:规范检验标准和流程,加强质量管理,确保产品合格率。

二、使用范围;品质部检验员对产品进行质量检验。

三、检测工具:卷尺、卡尺(测量长度)、拉力计、多功能导通测试机。

四、检验步骤:4.1排插检验规范:NO.检验项目检查方式规格要求缺点描述判定CRJ MAJ MIN一、包装目视1.包装箱上标示明确且无破损现象包装箱上标示不明或有破损现象ˇ2.包装箱外标示料号、规格必须与箱内材料及来料单上料号、规格相同任意两项料号规格不符ˇ3.不同规格、料号的物料不可混入同一箱内同一箱内有料号、规格不同的材料ˇ4.防潮性良好未做相应的防潮措施ˇ二、外观目视依据AQL抽样1.PIN针成型良好,无断针、变形现象PIN针成型不符,有断针或变形现象ˇ2.PIN针数与样品或承认书要求相符PIN数不符ˇ3.排插各PIN针无生锈现象PIN针有生锈现象ˇ4.PIN针排列整齐PIN排列不齐,用对应母座试插不进ˇPIN排列不齐,用对应母实配不影响ˇ5.胶壳颜色要与样品或承认书要求一致颜色不相符(内观)ˇ三、尺寸卡尺抽样5pc1.PIN间距要与承认书中图示相符PIN距不符ˇ2.PIN针长度与承认书中图示相符PIN针长度不符ˇ3.胶壳尺寸要与承认书图纸中相符胶壳尺寸不符ˇ四、环保目视查询外箱须按要求粘贴环保标识无环保标识或漏贴标识ˇ物质环保资料符合规定期限查询显示检测报告已超期ˇ制订部门品质部制订日期页次2/2 4.2线材检验规范:NO.检验项目检查方式规格要求缺点描述判定CRJ MAJ MIN一、包装目视1.包装样式应能保証物料在运输过程中不致被损坏包装箱破损v包装方式不当造成物料损坏v2.检查外包装筱上标示,对照箱内物料必须与进料单上内容相符1.外箱料号或规格错,实物正确v2.箱内实物错v3.箱内物料必须摆放整齐物料摆放凌乱v4.防潮性能良好未作相关的防潮措施v二、外观目视依据AQL抽样1.线体整洁1.线体脏污不可擦除v2.线体脏污可擦除v2.线体完好,无损伤1.线体破损漏芯线v2.线体破损不漏芯线v3.线体颜色必须与承认书要求颜色相符线体颜色与承认书要求或样品不符v4.安规MARKING符合承认书样品要求且清晰可辩认;与承认书或样品不符,丝印模糊辨认不清;v5.插头端子结构及形状必须与样品可承认书要求相符插头结构、形状与承认书要求或样品不符v6.插头(或端子)无变形、分叉。