国Ⅲ柴油标准解读及清洁柴油生产工艺

- 格式:ppt

- 大小:593.50 KB

- 文档页数:21

清洁汽柴油生产技术一、车用柴油的调和组分柴油主要是由烷烃、烯烃、环烷烃、芳香烃、多环芳烃与少量硫、氮及添加剂组成的混合物。

硫含量:2~60g/kg。

氮含量:<1g/kg。

十六烷值是指与柴油自燃性相当的标准燃料中所含正十六烷的体积百分数。

标准燃料是用正十六烷与2-甲基萘按不同体积百分数配成的混合物。

其中正十六烷自燃性好,设定其十六烷值为100,α-甲基萘(1-甲基萘)自燃性差,设定其十六烷值为0。

也有以2、2、4、4、6、8、8-七甲基壬烷代替α-甲基萘(1-甲基萘),设定其十六烷值为15,十六烷值测定是在实验室标准的单缸柴油机上按规定条件进行的。

十六烷值高的柴油容易起动,燃烧均匀,输出功率大;十六烷值低,则着火慢,工作不稳定,容易发生爆震。

一般用于高速柴油机的轻柴油,其十六烷值以40-55为宜;中、低速柴油机用的重柴油的十六烷值可低到35以下。

柴油十六烷值的高低与其化学组成有关,正构烷烃的十六烷值最高,芳烃的十六烷值最低,异构烷烃和环烷烃居中。

当十六烷值高于50后,再继续提高对缩短柴油的滞燃期作用已不大;相反,当十六烷值高于65时,会由于滞燃期太短,燃料未及与空气均匀混合即着火自燃,以致燃烧不完全,部分烃类热分解而产生游离碳粒,随废气排出,造成发动机冒黑烟及油耗增大,功率下降。

加添加剂可提高柴油的十六烷值,常用的添加剂有硝酸戊酯或已酯。

二、直流柴油与裂化柴油的区别直馏柴油:因为含直链烃饱和烃比较多,所以十六烷值高。

催化柴油:因为催化裂化反应产生了大量烯烃、异构烃和芳烃,所以催化柴油十六烷值很低,安定性差,需要加氢精制再与直馏柴油调和。

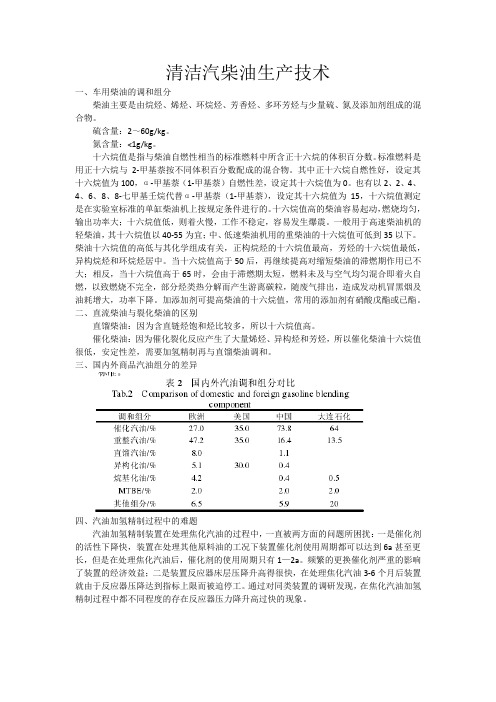

三、国内外商品汽油组分的差异四、汽油加氢精制过程中的难题汽油加氢精制装置在处理焦化汽油的过程中,一直被两方面的问题所困扰:一是催化剂的活性下降快,装置在处理其他原料油的工况下装置催化剂使用周期都可以达到6a甚至更长,但是在处理焦化汽油后,催化剂的使用周期只有1—2a。

柴油指标解析国三柴油指标:氧化安定性,总不溶物,mg/100mL:不大于2.5安定性直接影响柴油机的工作,安定性差,形成沉淀就会使过滤器堵塞,在燃烧室形成大量积碳,导致磨损加剧。

一般用加速氧化法测定中间馏分燃料油固有安定性能的方法。

测定方法概要:将已过滤的350mL试样装入氧化管中,通入氧气,速率为50ml/min,在95℃下氧化16h。

然后将氧化后的试样冷却至室温,过滤,得到可滤出不溶物。

用三合剂把粘附性不溶物从氧化管壁和通氧管壁上洗下来,把三合剂蒸发除去,得到粘附性不溶物。

可滤出不溶的量和粘附性不溶物的量之和为总不溶物的量,以mg/100ml 表示。

意义和用途:本方法适用90%回收温度低于370℃的中间馏分燃料粙储存安定性。

本方法不能够预测中间馏分燃料油在油罐储存一定时间后生成总不溶物的量。

干扰因素:铜和铬能够催化氧化反应,使生成的不溶物的量增加。

配制的三合剂纯度不高,将会造成粘附性不溶物的量增加。

试样暴露在紫外光下,会造成不溶物的量增加。

影响因素:(1)油品是否易于氧化,首先与化学组成有关。

烯烃类安定性差,饱和烃安定性好。

(2)柴油中的非烃类化合物对安定性影响极大。

大多数硫参与成胶反应,尤其是硫醇、硫醇醚类对安定性唱响最大。

而噻吩比较稳定,对油品安定性没有明显影响;氮化物,无论是中性氮化物还是碱性氮化物,都能使油品储存时生成大量沉淀,并使颜色变暗。

所以氮化物即影响柴油的氧化安定性,同时又影响安定性;大多数酚类(氧化物)对柴油安定性影响不大,许多酚类还有抗氧性,但有些氧化物也影响柴油安定性,如脂肪酸等。

(3)不同的加工工艺所得到的柴油氧化安定性不同。

直馏柴油安定性好,焦化柴油安定性差。

(4)存放时间入储存方法对安定性有影响。

存放时间长,安定性差。

硫含量(质量分数)/%:不大于0.035硫含量对排放影响很大,特别是对NOX和PM产生明显促进作用,并可使汽车尾气催化转化器催化剂中毒。

对排放的影响柴油中的硫98%在燃烧过程中转化为SO2,其余2%作为硫酸盐排放,SO2通过排气催化剂会转化为硫酸盐,最终成为PM的一部分。

柴油(Diesel)又称油渣,是石油提炼后的一种油质的产物。

它由不同的碳氢化合物混合组成。

它的主要成分是含9到18个碳原子的链烷、环烷或芳烃。

它的化学和物理特性位于汽油和重油之间,沸点在170℃至390℃间,比重为0.82~0.845kg/l。

油液监测技术就是通过对设备在用润滑油的理化性能指标、磨损金属和污染杂质颗粒的定期跟踪监测,及时了解掌握设备的润滑和磨损状态信息,诊断设备磨损故障的类型、部位和原因,为设备维修提供科学依据,指导企业进行设备的状态维修和润滑管理,从而预防设备重大事故发生的发生,降低设备维护费用. 常见的理化分析概念、方法和目的.0000(1)粘度0000基本概念:粘度是流体流动时内摩擦力的量度,用于衡量油品在特定温度下抵抗流动的能力. 检测方法:用毛细管粘度计来测定油品的运动粘度.GB/T 265、ASTM D445 检测目的:油品牌号划分的主要依据油品选择的主要依据油品劣化的重要报警指标可判断用油的正确性0000(2)水含量0000基本概念:是指油中含水量的百分数(游离水、乳化水、溶解水) 检测方法:测定采用蒸馏法;GB/T 260、ASTM D95 检测目的:水分破坏油膜,降低润滑性,加剧摩擦付部件的磨损,能够与油品起反应,形成酸、胶质和油泥水能析出油中的添加剂,降低油品的使用性能,低温时使油品流动性变差,腐蚀、锈蚀设备的金属材料0000(3)总酸值0000基本概念:中和1g试样中全部酸性组分所需要的酸量,并换算为等当量的酸量,以mgKOH/g表示. 检测方法:颜色指示剂法和电位滴定法. GB/T 7304、ASTM D664 检测目的:判断基础油的精制程度; 成品油中酸性添加剂的量度; 油品使用过程中氧化变质的重要判别指标.0000(4)污染度分析0000基本概念:检测油中污染杂质颗粒的尺寸、数量及分布. 检测方法:自动颗粒计数法(遮光法) NAS 1638、ISO 4406 检测目的:能定量检测润滑油中的污染颗粒的数量和污染等级; 对于精密的液压系统,固体颗粒污染将加剧控制元件的磨损; 对于透平系统,固体颗粒污染将加剧轴承等部件的磨损0000(5)光谱元素分析0000基本概念:检测在用油中磨损金属、污染元素以及添加剂元素的含量. 检测方法:ASTM D6595发射光谱法(颗粒尺寸<10um) 检测目的:磨损金属 --- 根据磨损金属的成分和含量趋势,判断设备有关部件的磨损情况; 污染元素 --- 判断油品污染程度和原因; 添加剂元素 --- 判断设备在用油添加剂损耗度.0000(6)铁谱磨损分析0000基本概念:检测在用油中磨损颗粒的形状、成分、大小和数量检测方法:APTC/QTD-D01磁场沉积、显微镜分析判断. 检测目的:对磨损颗粒形状的分析, 判断设备的异常磨损类型; 对磨损颗粒大小和数的分析,判断设备的异常磨损程度; 对磨损颗粒成分的分析, 判断设备的异常磨损部位。

解读《石油炼制工业污染物排放标准》等三项国家污染物排放标准修改单文章属性•【公布机关】生态环境部,国家市场监督管理总局,生态环境部,生态环境部,国家市场监督管理总局•【公布日期】2024.06.12•【分类】法规、规章解读正文解读《石油炼制工业污染物排放标准》等三项国家污染物排放标准修改单近日,生态环境部和市场监管总局联合发布《石油炼制工业污染物排放标准》(GB 31570-2015)、《石油化学工业污染物排放标准》(GB 31571-2015)、《合成树脂工业污染物排放标准》(GB 31572-2015)等三项国家污染物排放标准(以下简称“三项标准”)修改单,现就有关政策解读如下:问:标准修改的背景是什么?答:石油炼制、石油化学、合成树脂工业是挥发性有机物(VOCs)排放的重点行业,为保护和改善生态环境,促进相关行业技术进步和可持续发展,2015年国家发布了《石油炼制工业污染物排放标准》(GB 31570-2015)、《石油化学工业污染物排放标准》(GB 31571-2015)、《合成树脂工业污染物排放标准》(GB 31572-2015)等三项国家污染物排放标准。

三项标准的发布实施有力削减了污染物排放,促进了行业生产工艺和污染防治技术进步,推动了行业绿色高质量发展。

但在三项标准实施过程中,发现上述行业仍存在一些环节管理不到位或管理要求不明确、与生产实际不相符等问题。

为进一步落实精准治污、科学治污、依法治污要求,使标准更贴合当前行业生产实际和环境管理需要,持续提升相关行业VOCs综合治理水平,推动行业高质量发展,对三项标准内容进行了修改。

问:主要做了哪些方面的修改?答:三项标准修改单聚焦行业重点和亟需解决问题,采取宽严相济策略,在加强关键环节管理的同时调整部分与生产实际不相符内容。

(一)优化设备与管线组件泄漏检测与修复要求。

泄漏检测与修复(LDAR)是对工业生产过程中有机物料泄漏进行控制的最佳可行技术。

柴油工艺流程

《柴油工艺流程》

柴油是一种重要的燃料,在现代社会中应用广泛。

它主要用于柴油发动机驱动车辆、机械设备和发电机。

柴油的生产过程经过了严格的工艺流程,以确保产品的质量和安全。

柴油的生产主要包括原材料准备、预处理、转化、精制和分离等工艺环节。

首先,原材料主要是石油提炼中的重油,也可以利用植物油或动物脂肪作为原料。

在准备阶段,原料要经过脱水、脱硫等预处理工艺,以去除杂质和有害物质。

接下来是转化阶段,原料通过加热进入裂化反应器,将大分子链烃分解成较小的分子链烃。

这一过程中产生的气体、液体和残渣需要进行分离处理。

然后,经过蒸馏和脱水等精制工艺,得到质量较高的柴油产品。

最后一个环节是分离,通过分馏塔和冷凝器实现柴油和其他副产品的分离,保证产品的纯度和稳定性。

整个工艺流程中,还要注意环保和安全等方面,确保柴油的生产过程达到环保标准并确保生产工人的安全。

总的来说,《柴油工艺流程》是一个复杂的过程,需要严格控制各个环节,确保产品质量和安全。

随着技术的不断发展,柴油生产工艺也在不断完善,以满足市场需求和环保要求。