昆仑钢铁危险源辨识与风险评价表

- 格式:xls

- 大小:50.00 KB

- 文档页数:6

危险源辨识与风险评价表

风险控制的策划

针对以上所辨识出的风险,可以通过采取以下方法对安全风险加以控制:

1、加强制度建设以制度来规范现场的操作行为;

2、加强施工组织设计及作业指导书的编制管理工作,使施工组织设计及作业指导书能够真正起到指导施工的作用

3、加强安全教育提高职工的安全意识;

4、强化班前交底工作,使职工明白工作的危险源及其防护措施;

5、加强对于安全施工作业票、动火作业票以及试运期间两票三制执行情况的管理工作,保证规范作业。

6、试运期间保持和电厂方面的紧密联系,严格遵守电厂的安全运行规范。

7、强化对机械的维护与检查保证机具使用的安全性;

8、强化安全设施的架设工作,保证职工作业环境的安全性;

9、规范高空作业物料及其工具的管理工作保证物料存放的安全性;

10、对高空作业及其交叉作业进行认真管理,采取搭设防护棚栓挂保险绳等措施,防坠物伤人;

11、加强对运输工作的管理,从装车、物品的固定、车辆的限速行驶方面保证运输安全;

12、加强用电安全检查与维护工作,保证供电线路及其供电设施的安全性;

13、根据工作需要为职工配备适用的安全防护用品、用具,保证作业人员的安全;

14、加强对夜间施工的安全管理工作,保证照明及安全设施的设置满足夜间施工的要求;

15、加强气瓶使用及其焊接作业的安全管理工作,保证施工中消防安全;

16、对施工中使用的大型起重机械进行相应的安全检查,保证机械使用中的安全。

加强对吊车司机及其起重指挥人员配合的管理工作,保证作业人员的安全。

17、严格操作程序,保证作业有序进行;

18、强化对习惯性违章的查处工作,保证作业人员的行为安全。

钢管危险源辨识与风险评价登录表1.0 引言钢管作为建筑工程中常用的材料,具有承重、抗压等优良性能,但是其使用也存在一定的危险性。

本文档旨在通过对钢管危险源辨识与风险评价进行登录表的整理和记录,提高钢管的安全使用率,减少安全事故的发生。

2.0 钢管危险源辨识在建筑工程中使用的钢管,存在以下危险源:•砂眼、裂纹:钢管在运输、仓储和施工过程中,由于外力撞击、摩擦等原因,可能产生砂眼、裂纹等缺陷,严重的可能导致钢管折断。

•直径过小或者弯曲:在施工的过程中,如果钢管直径过小或者弯曲,可能导致钢管承载能力下降,影响使用安全。

•钢管老化: 长期使用的钢管,可能会出现老化,如断裂等现象,进而危及使用者的安全。

•酸碱气体侵蚀:在一些酸碱环境下使用的钢管,可能会受到气体侵蚀,导致钢管壁厚减薄,影响使用安全。

3.0 风险评价登录表针对上述钢管危险源,进行风险评估并记录在下面的表格中:序号危险源风险等级风险评价1 砂眼、裂纹高确定缺陷位置,严密监测缺陷范围,按照规定进行加强加固或者更换钢管。

2 直径过小或者弯曲中详细记录弯曲程度,按照规定进行检测选择更换或者强化。

3 钢管老化高应请专业人员检测老化程度,严密监测,按照规定进行更换。

4 酸碱气体侵蚀高对于存在酸碱侵蚀的钢管,应标注使用范围及时间,对已经严重侵蚀的钢管严格禁止使用。

4.0通过对钢管危险源辨识与风险评价进行记录整理,能够更加详细地了解钢管安全使用的过程,以及如何避免或者更好地应对安全风险。

在以后的施工过程中,可以更加谨慎地使用钢管,有效降低工程安全事故的发生率,提高我们的施工效率和安全保障。

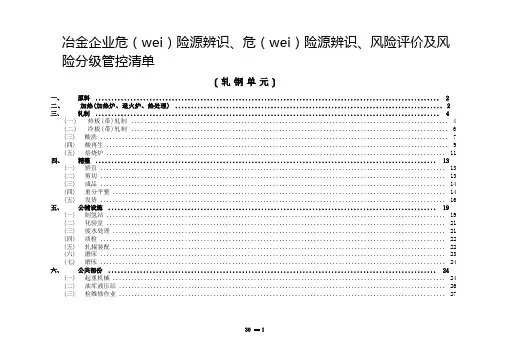

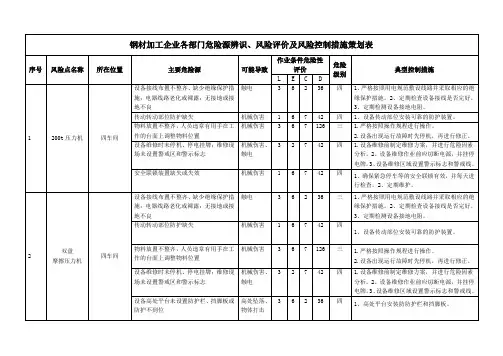

冶金企业危(wei)险源辨识、危(wei)险源辨识、风险评价及风险分级管控清单........................................................................................................................................................................................................................(一) 热板(带)轧制 (4)(二) 冷板(带)轧制 (6)(三) 酸洗 (7)(四) 酸再生 (9)(五) 焙烧炉 (11)...........................................................................................................(一) 矫直 (13)(二) 剪切 (13)(三) 成品 (14)(四) 重分平整 (14)(五) 发货 (16).......................................................................................................(一) 制氢站 (19)(二) 化验室 (21)(三) 废水处理 (21)(四) 质检 (22)(五) 轧辊装配 (22)(六) 磨床 (23)(七) 磨床 (24).......................................................................................................(一) 起重机械 (24)(二) 油库液压站 (26)(三) 检维修作业 (27)冶金企业危(wei)险源辨识、风险评价及风险控制措施策划信息表填报单位:填表人:填表时间:1.2. 原料加热炉区域料场汽车运送钢坯时操作人员站位不当使用夹具吊运钢坯,夹具位置偏夹具夹运钢坯过多,未夹紧钢坯钢坯堆垛超高煤气设备吹扫置换未达到安全要求。

钢结构维护危险源辨识和风险评价表LC介绍本文档旨在提供钢结构维护中的危险源辨识和风险评价表(LC)。

通过对维护工作中可能存在的危险源进行辨识和风险评价,有助于制定相应的安全措施和管理策略,确保维护工作的安全进行。

危险源辨识和风险评价表(LC)危险源辨识和风险评价表(LC)是一种工具,用于识别钢结构维护工作中可能存在的危险源,并对其进行风险评价。

该表包含以下内容:1. 危险源描述:描述可能存在的危险源的具体情况和特点。

2. 影响程度:评估危险源可能对维护工作、工作人员和环境造成的影响程度,包括人身安全、物资损失等。

3. 风险等级:根据危险源的影响程度和可能性评估出的风险等级,用于确定优先处理的危险源。

4. 风险控制措施:列出相应的安全措施和管理策略,以降低风险和预防事故的发生。

使用说明使用钢结构维护危险源辨识和风险评价表(LC)时,请按照以下步骤进行操作:1. 针对每个维护工作环节,仔细辨识可能存在的危险源。

对于已经识别的危险源,在表格的"危险源描述"栏目进行记录。

2. 对于每个危险源,根据其影响程度和可能性,评估其风险等级,并在表格的"影响程度"和"风险等级"栏目进行记录。

3. 根据风险评估结果,制定相应的风险控制措施,并在表格的"风险控制措施"栏目进行记录。

4. 最后,通过对表格中所有危险源进行风险评估和风险控制措施的制定,综合确定优先处理的危险源,并制定相应的安全措施和管理策略。

注意事项在使用钢结构维护危险源辨识和风险评价表(LC)时,需要注意以下事项:1. 必须按照实际情况进行危险源辨识和风险评价,确保准确性和全面性。

2. 在评估危险源的影响程度和可能性时,应考虑相关数据和实际情况,并依据科学方法进行评估。

3. 制定的风险控制措施应符合相关法规和标准,并具有可行性。

4. 风险评估和控制措施的效果应定期进行检查和评估,确保其实施的有效性。

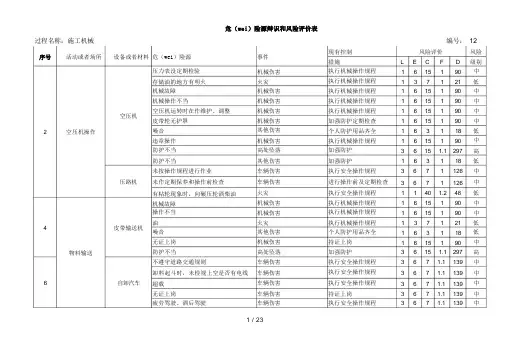

过程名称:施工机械编号:122 4 6 活动或者场所空压机操作物料输送设备或者材料空压机压路机皮带输送机自卸汽车危(wei)险源压力表没定期检验存储油的地方有明火机械故障机械操作不当空压机运转时在作维护、调整皮带轮无护罩噪音违章操作防护不当防护不当未按操作规程进行作业未作定期保养和操作前检查有粘轮现象时,向碾压轮洒柴油机械故障操作不当油噪音无证上岗防护不当不遵守道路交通规则卸料起斗时,未检视上空是否有电线超载无证上岗疲劳驾驶、酒后驾驶事件机械伤害火灾机械伤害机械伤害机械伤害机械伤害其他伤害机械伤害高处坠落其他伤害车辆伤害车辆伤害火灾机械伤害机械伤害火灾其他伤害机械伤害高处坠落车辆伤害车辆伤害车辆伤害车辆伤害车辆伤害现有控制措施执行机械操作规程执行机械操作规程执行机械操作规程执行机械操作规程执行机械操作规程加强防护定期检查个人防护用品齐全执行机械操作规程加强防护加强防护执行安全操作规程进行操作前及定期检查执行安全操作规程执行机械操作规程执行机械操作规程执行机械操作规程个人防护用品齐全持证上岗加强防护执行安全操作规程执行安全操作规程执行安全操作规程持证上岗执行安全操作规程风险评价L E C F D1 6 15 1 901 3 7 1 211 6 15 1 901 6 15 1 901 6 15 1 901 6 15 1 901 6 3 1 181 6 15 1 903 6 15 1.1 2971 6 3 1 183 6 7 1 1263 6 7 1 1261 1 40 1.2 481 6 15 1 901 6 15 1 901 3 7 1 211 6 3 1 181 6 15 1 903 6 15 1.1 2973 6 7 1.1 1393 6 7 1.1 1393 6 7 1.1 1393 6 7 1.1 1393 6 7 1.1 139风险级别中低中中中中低中高低中中低中中低低中高中中中中中1 / 237 8111214 生活用水,地表、地下水处理铲运机推土机机动翻斗车打夯机水泵、抽水机刹车失灵,未及时保养维修多台机械作业时间距不够工作位置不平整稳固违章驾驶违章载人无证上岗上下坡、横坡坡度过大下坡时不按规程操作摘卸推土刀片时,配合不当摘卸刀片时未使用个人防护在陡坡、高处作业时,无人指挥摘卸推土刀片时,将眼睛挨近绳孔窥视数机在同一作业面作业时,先后摆布相距太小作业人员无证上岗推土作业时,不按操作规程进行操作翻斗车无专人维修翻斗车使用前未确认车况装车时超载车辆停放于斜坡未采取防溜滑措施车速过快操作人员无证操作违规运送易燃易爆品噪声电动打夯机未安装触电保安器两打夯机同时作业安全距离不够未使用个人防护用品旋转部位无防护罩电线私接乱搭车辆伤害车辆伤害车辆伤害车辆伤害车辆伤害车辆伤害车辆伤害车辆伤害机械伤害机械伤害车辆伤害机械伤害车辆伤害车辆伤害车辆伤害车辆伤害车辆伤害车辆伤害车辆伤害车辆伤害机械伤害爆炸其他伤害触电机械伤害机械伤害机械伤害触电执行安全操作规程执行安全操作规程执行安全操作规程执行安全操作规程执行安全操作规程持证上岗执行安全操作规程执行安全操作规程执行安全操作规程执行安全操作规程执行安全操作规程执行安全操作规程执行安全操作规程持证上岗执行安全操作规程专人维修进行操作前检查严禁超载执行安全操作规程执行安全操作规程按规定进行操作安全操作规程个人防护执行安全用电规程执行安全操作规程个人防护执行安全操作规程执行安全操作规程33333311111111333663333333136666666633336662663666636663777777333333353773777157733371.11.11.11.11.11.111111111111.11.11.11.1111.11111113913913913913913918189999183054421391191391391262701396354541863中中中中中低低低低2 / 23低低低低中中中中中高中低低中低低低低低15 22碎石生产通风破碎机抽风机风管电线有破损,绝缘层破裂电线未架空无漏电保护器使用裸体开关,开关无防护配电箱未上锁无证上岗潜水泵内有大量泥沙进料不均匀,出料口上方无挡板人员从上方向碎石机口窥视岩石料卡住进口,用手搬动粉尘噪声用电不符合操作规程要求油机械故障机械操作不当防护不当噪音不合格产品操作不当触电触电触电触电触电触电触电机械伤害机械伤害机械伤害其他伤害其他伤害触电火灾机械伤害机械伤害机械伤害其他伤害其他爆炸其他伤害执行安全操作规程执行安全操作规程执行安全操作规程执行安全操作规程执行安全操作规程持证上岗执行安全操作规程加设挡板,均匀进料严禁从上方窥视执行安全操作规程个人防护个人防护执行安全操作规程执行机械操作规程执行机械操作规程执行机械操作规程执行机械操作规程执行机械操作规程加强进货检验执行机械操作规程33333333336631333111333333466666616666667777773777153515777315711111111111111111111636363636363361261261265401089015139139139189942低低低低低低低中中中高中低低中中中低中中3 / 231 2原材料切割金属构件焊接校正切割设备电焊条粉尘噪音碴无防护罩机械故障违章操作防护不当锰尘危(wei)险源辩识和风险评价表其它伤害其它伤害机械伤害物体打击机械伤害机械伤害高处坠落其它伤害个人防护用品齐全个人防护用品齐全加强防护执行机械操作规程执行机械操作规程执行机械操作规程加强个人防护个人防护用品3 6 1 13 6 1 13 6 7 1.13 6 7 13 6 7 1.13 6 7 1.16 67 1.13 6 1 11818138.6126138.6138.6277.218低低中中中中高低4 / 23光辐射光锰尘噪音焊碴机械故障电焊机不使用防护用品违章操作未可靠接地无漏电保安器接头超过 3 处或者绝缘老化电焊机无防护罩其它伤害其它伤害其它伤害其它伤害机械伤害机械伤害灼烫、其它伤害机械伤害触电触电触电触电个人防护用品个人防护用品齐全个人防护用品齐全个人防护用品齐全加强防护执行机械操作规程执行安全操作规程执行机械操作规程执行安全用电规程执行安全用电规程执行安全用电规程执行安全操作规程33313333333336666666333311117777777711111.11.111.11111918186138.6138.6126138.663636363低低低低中中中中低低低低5 / 233 吊装、装配电焊机一次线(5m)、二次线(30m)长度超过规定要求挪移电焊机时未切断电源露天冒雨作业施焊附近堆放易燃物高处焊接噪声机械故障违章操作起吊机具指挥不当超重触电触电触电火灾高处坠落其他伤害起重伤害起重伤害起重伤害起重伤害执行安全操作规程执行安全操作规程执行安全操作规程执行管理制度加强防护个人防护用品安全操作规程进行安全教育安全操作规程安全操作规程33316333336361636666777407177771111.21.111.11.11.11.11266312648277.29138.6138.6138.6138.6中高低中中中中6 / 23低中低起吊钢丝绳破损起重伤害安全操作规程 3 6 7 1.1 138.中6防护不当机械故障其他伤害机械伤害个人防护用品执行机械操作规程63661711.136138.6低中4 设备安装未按要求进行防护调试机械违章操作机械伤害机械伤害执行机械操作规程执行机械操作规程3366771.11.1138.6138.中6277.防护不当高处坠落加强防护 6 6 7 1.1 高25 各传动机构加油违章操作传动机构防护不当机械伤害高处坠落执行机械操作规程加强防护3666771.11.1138.中6277.高27 / 236 7 8 空载调试各机构维修验收机加工各类设备各类设备车床、刨、钻、铣床等机械故障违章操作防护不当机械故障违章操作防护不当粉尘噪音油机械伤害机械伤害高处坠落机械伤害机械伤害高处坠落粉尘伤害其他伤害火灾执行机械操作规程执行机械操作规程加强防护执行机械操作规程执行机械操作规程加强防护个人防护用品齐全个人防护用品齐全执行机械操作规程33633666166666666177777733101.11.11.11.11.11.1111138.6138.6277.2138.6138.6277.210810850中中高中中高中中低8 / 239 / 23执行机械操作规程使用条件(许可)规定,定期检 测和记录设备未接地、接零或者未达要求1.1执行安全操作规程执行机械操作规程 执行机械操作规程 持证上岗个人防护用品齐全 执行安全操作规程执行安全操作规程 执行安全操作规程 执行安全操作规程接地刀具装夹不坚固防护不当无证上岗无个人防护用品违章操作用砂轮打磨不规则工件砂轮片磨损到限未及时更换无防护罩机械未接地 机械伤害机械伤害机械伤害机械伤害机械伤害物体打击机械伤害机械伤害触电中中中低低低低低低 断钢机、 切割机、调直机90138.6 工件安装不坚固1515 钢筋加工机械伤害 机械故障物体打击 中 中砂轮机触电42 4290 90 90 9063 63 63 63 15 1515 中7 7 7 77 7 76 6 6 66 6 2 23 3 3 3 3 3 3 3 3 3 3 1 1 1 1 1 111 1 1 11 1 1 1 19 金属构件刷、喷油漆开关熔丝用金属丝代替刀片转速不正常即加料不使用个人防护用品使用前未检查刀片用手清理转动刀片附近弃料调直块未固定、未盖好防护罩作业调直机附近站无关人员作业后未断电闸作业人员未配戴防护用品油漆明火火灾物体打击物体打击机械伤害机械伤害机械伤害物体打击火灾中毒火灾更换产并定期检查执行安全操作规程执行安全操作规程进行操作前检查执行安全操作规程执行安全操作规程执行安全操作规程执行安全操作规程执行安全操作规程进行安全教育366366633122233323317773777664011.11.111.11.11.1111.34292922713913992545452低中中低中中中低低低10 / 23过程名称:施工暂时用电序号设备/材料人员暂时施工用电组织设计危(wei)险源未按规范编制暂时施工用电组织设计未按规范进行暂时施工用电组织设计审核、审批、施工、验收和记录资料配电路线未按负荷进行设计、选择未设计配电装置未设计防雷装置外电路线架设周边未达最小安全距离电缆埋地不符合要求(跨公路等)事件触电、火灾触电、火灾触电、火灾触电、火灾触电、火灾触电现有控制措施按规范编制用电组织设计,开工前临前施工用电组织设计审查按规范审核、审批、施工、验收和记录按规范设计路线,按规范审查施组按规范设计配电装置,按规范审查施组按规范设计防雷装置,按规范审查施组执行临电安全技术规范,按规范安装验收执行临电安全技术规范,按规范安装验收编号:15风险评价3 6 7 1 138.63 6 7 1 1263 6 7 1 1263 6 7 1 1263 6 7 1 1263 6 7 1 138.6风险等级中中中中中中2 3暂时路线铺设变电、配电、开关箱塔吊作业半径内设架空路线跨机动车道垂直距离不够延脚手架等暂时支架无绝缘措施隧道施工暂时路线架设高度不够变压器未设防护或者防护损坏配电箱、开关箱安装不规范使用裸体开关,开关无防护配电箱、开关箱漏电保护器失灵配电箱、开关箱未安装漏电保护器触电触电触电触电触电触电触电触电执行临电安全技术规范,按规范安装验收执行临电安全技术规范,按规范安装验收执行临电安全技术规范,按规范安装验收铁路、公路施工安全技术规程,按规范安装验收按设计要求设防护,定期检查维护按设计要求安装,使用前验收执行安全操作规程,使用前验收,检查纠正电工每月进行漏电保护器试验,记录,如损坏或者不动作,更换漏电保护器安全用电操作规程,用电设备安装验333333336666666677777777111.0111.011126138.6126126138.6126138.6126中中中中中中中中111 / 234 5 6 7 用电设备、照明器、手持电动工具维修管理电气设备采购、作业人员用电检查配电箱安装位置不当、高度不够配电箱无防雨措施、未上锁电气设备等危(wei)险场所未挂安全警示标识开关熔断器用其他金属替代夜间施工照明不足室内路线及灯具安装高度低于 2.4 米电气设备未接地、接零或者未达要求照明器选择不当(潮湿场所)开关熔断器用其他金属替代Ⅰ类手持电动工具无保护接零手持式电动工具不合格隧道、深基坑开挖照明未使用安全电压路线破损(老化)电气设备维修未挂安全警示标识电线私接乱搭随意接长电源线或者更换插头电气作业人员未配戴防护用品采购不合格产品无证上岗、低压从事高压违章操作业<安装、巡检、维修、拆除>工作记录每周没有进行审核认可日常检查、保养不规范没有按规范进行月检查和记录触电触电触电触电、火灾其它伤害触电触电触电、火灾触电触电触电触电触电触电触电触电触电、火灾触电触电触电触电触电收,检查纠正执行临电技术规范,按规范安装验收执行临电技术规范,按规范安装验收严格安全用电规程,检查纠正定期检查,安全教育培训配足必要的照明器具执行临电技术规范,按规范安装验收使用条件(许可)规定,定期检测和记录按设计要求选择开关熔断器使用规定,定期检查进行保护接零采购验收和合格证管理,使用维护与鉴定安全用电规定,检查完善使用合格电缆线,维护管理与定期检查安全用电规程,安全教育,检查纠正安全操作规程,持证上岗,安全教育安全用电规程,安全教育,检查纠正安全用电规程,安全教育,检查纠正加强进货管理和合格证管理持证上岗、严禁低压从事高压和非电工作业安全操作规程,持证上岗,安全教育每周由指定人员审核认可不定期检查每月进行检查,记录,和问题的整改3333333333333333313366366666666666666222771777777777777771577111111111111.011111111126138.69138.6138.6138.6126138.6138.6138.6126126126126138.6138.6138.6304242中中中中中中中中中中中中中中低低低12 / 23中中低1 2过程名称:活动或者场所混凝土养护、生活场所,空压机储气罐、打气泵金属切割特种设备设备或者材料锅炉、压力容器气瓶危(wei)险源未按要求进行定期检验安全阀、压力表未定期检验安全阀、压力表失灵未定期进行安全检查、维护水质化验设备失效,使用生水高处作业无防护作业人员无证上岗安全阀未进行定期手、自动试验未按要求对容器进行定期保养炉内、容器内维护不使用安全电压压力表未定期检验压力表失灵事件爆炸爆炸爆炸爆炸爆炸高处坠落爆炸爆炸爆炸触电爆炸爆炸现有控制措施检验规定定期检验制度日常调试(安全阀),定期检验检查制度定期检查制度安全防护规定,定期检查持证上岗制度,定期检查持证上岗制度,定期检查定期检查、保养制度维修安全操作规程定期检验制度定期检验制度风险评价L E C F3 6 15 13 6 15 13 6 15 13 6 15 13 6 15 13 3 15 13 6 7 13 6 7 13 6 7 13 6 15 13 6 15 13 6 15 1编号D270270270270270135126126126270270270风险等级高高高高高中中中中高高高序号13 / 233 4气体输送起重机设备空压机管道起重机通用内容未定期进行安全检查氧气、乙炔瓶达不到安全距离输气管道破裂存储不达安全要求作业人员无证上岗气体泄漏管道腐蚀未定期检验用不合格产品购买不合格产品委托无安装资格的单位安装未进行整体验收未进行定期检查未按规定定期检验爆炸爆炸爆炸、火灾爆炸、火灾爆炸物体打击爆炸爆炸爆炸起重伤害起重伤害起重伤害起重伤害起重伤害检查制度存放安全规定,检查制度安装验收,定期检查执行国家规定持证上岗制度,定期检查定期检验定期检验定期检验采购验收、安装验收供方选择与评价制度、进货验收、安装检验安装承包方资格审查-分包方选择与评价制度按验收规定执行执行检查制度按检验规定执行33333333333333666666666666663777733331515151515111111111111115412612612612654545454270270270270270高高高高低中中中中低低低低高14 / 235 塔式起重机安全防护装置不全安全防护装置失灵起重机未接地或者接地未达标准基础未经验收起重钢丝绳磨损超限未更换吊钩磨损超限未更换吊钩未安装防脱钩装置直吊重物时重物下站人超重塔吊未按要求设置附着装置附着装置的铆固强度不够两塔吊安全距离不够轨道未超平轨距误差过大吊臂距构筑物安全距离不够起重伤害起重伤害起重伤害起重伤害物体打击物体打击物体打击起重伤害起重伤害起重伤害起重伤害起重伤害起重伤害起重伤害起重伤害按检验规定执行按检验规定执行按检验规定执行按检验规定执行日常检查、保养日常检查日常检查安全操作规程安全操作规程按照规程办理按照规程办理按照规程办理按照规程办理按照规程办理按照规程办理333333333333333666666666666666151571577777777777111111111111111270270126270126126126139139126126126126126126中中中中中中中中高高中高中中中15 / 236 门式起重机吊重情况不明时起吊超过限制风速时作业(20m/s)吊重捆扎不合理吊臂不平衡时顶升制动器失效继续使用安全保护装置失灵继续使用未进行定期保养违章修理(随意更换部件等)作业人员无证上岗高处作业无防护未安装缓冲器扫轨器未安装防风装置轨道未超平轨距误差过大大车轨道未接地起重伤害物体打击物体打击物体打击物体打击起重伤害起重伤害起重伤害起重伤害高处坠落起重伤害起重伤害起重伤害起重伤害起重伤害按操作规程执行按操作规程执行按操作规程执行按操作规程执行按国家规定按操作规程执行按企业规定按国家规定按国家规定安全防护规定,定期检查按设计实施按设计实施按设计实施按设计实施按设计实施3333333333333336666666663666667777777774077777111111111111111126126126126126126126139139240126126126126126中中中中中中中中中高中中中中中16 / 23轨道基础下沉起重伤害按设计实施、日常检查 3 6 7 1 126 中吊重情况不明时起吊物体打击按操作规程执行 3 6 7 1 126 中吊重捆扎不合理物体打击按操作规程执行 3 6 7 1 126 中制动器失效继续使用起重伤害按操作规程执行 3 6 7 1 126 中安全保护装置失灵继续使用起重伤害按操作规程执行 3 6 7 1 126 中未进行定期保养起重伤害按操作规程执行 3 6 7 1 126 中作业人员无证上岗起重伤害按操作规程执行 3 6 7 1 139 中施工升降机附着装置强度不够起重伤害按操作规程执行 3 6 7 1 126 中导轨垂直度不够或者齿磨损超限起重伤害按国家规定施行 3 6 7 1 126 中吊笼强度不够起重伤害按设计规范实施 3 6 7 1 126 中施工升降无尚、下限位装置起重伤害按国家规定实行 3 6 7 1 126 中7 机和简易升降机无断绳保护器起重伤害按国家规定实行 3 6 7 1 126 中简易升降机井字架不平行、垂直起重伤害按设计规范实施 3 6 7 1 126 中缆风绳未按规定设置起重伤害按设计规范实施 3 6 7 1 126 中缆风绳地锚未按设计埋设起重伤害按设计规范实施3671126中17 / 238 自行式吊车卷扬机安装不坚固用吊盘载人起吊超限物件安全保护装置失灵继续使用未进行定期保养作业人员无证上岗吊车电路故障吊车钢丝绳摩损严重无证驾驶吊车吊斗挂放不牢支腿在松软地基上未垫垫木支腿调整未使吊车达到平衡吊车作业时不稳吊运时未设防护吊运时未设统一指挥物体打击高处坠落物体打击起重伤害起重伤害起重伤害火灾机械伤害起重伤害物体打击起重伤害起重伤害车辆伤害起重伤害起重伤害按操作规程执行按操作规程执行按操作规程执行按操作规程执行按企业规定按国家规定定期检查,保修日常保养,定期检查,及时更换持证上岗安全教育,检查加强检查和安全教育加强检查和安全教育执行安全操作规程加强防护,安全教育设统一指挥3333333366331136666663632666667777773777777771111111.111.11.11.11.1111.112612612612612612630126139921391394242139中中中中中中低中中中中中低低中18 / 23脚手架、脚手9 板、模板搭设、拆除施工脚手架吊运时触及架空路线吊运时猛起猛落作业人员无证上岗承重支架未进行设计承重支架未按设计搭设采购不合格材料使用不合格钢管、扣件立杆基础不牢拉结不坚固钢管弯曲、锈蚀严重未安装防护栏杆或者栏杆强度、高度不够脚手架上堆放超重未设安全网临边未防护搭设、拆除脚手架上抛下掷触电物体打击起重伤害高处坠落高处坠落高处坠落高处坠落高处坠落高处坠落高处坠落高处坠落物体打击、高处坠落高处坠落、物体打击高处坠落物体打击对操作人员进行安全教育,现场指挥安全教育哺育,执行安全操作规程按国家规定按照规程办理施工安全技术规程加强进货管理和合格证管理实行材料领取验收制度执行安全操作规程执行安全操作规程选用合格产品施工安全技术规程施工安全技术规程施工安全技术规程加强防护施工安全技术规程363333333333333236666666666666777157777777777711.1111111111111142139126270139139139126126126126126126126126中中中中中中中中低中中高中中中19 / 2310 12 脚手板与防护栏杆油作业人员脚手板材质不符合要求步行板有探头板脚手板未满铺未安装踢脚板外侧未设置密目式安全网安全网不符合质量要求施工层未设 1.2m 高防护层与明火相遇脚手架搭设人员未系安全带下部作业人员未戴安全帽上、下层同时作业脚手架搭设人员无证上岗高处坠落高处坠落高处坠落物体打击高处坠落高处坠落高处坠落火灾高处坠落物体打击物体打击高处坠落选用合格产品执行安全操作规程执行安全操作规程施工安全技术规程执行安全操作规程选用合格产品执行安全操作规程执行安全操作规程个人加强防护个人加强防护施工安全技术规程持证上岗333333313333666666616666777777740777711111111.2111112612612612612612612648139139126139中中中中中中中中中中中低20 / 23]项目名称:办公生活区活动/场所设备/材料危(wei)险源事件现有控制措施ZTWJ :B4-1-C[0] 风险评价风险L E C F D 级别1(电)不合格产品(电)违章操作计算机、传真机(电)电线破损辐射(电)不合格产品办公区域(电)违章操作复印机(电)电线破损废气电线架设不规范空调废气触电触电触电其他伤害触电触电触电其他伤害触电其他伤害加强进货管理安全操作规程安全操作规程注重个人防护加强进货管理安全操作规程安全操作规程个人防护、通风安全操作规程个人防护、通风33366333336666666666335113515111111111115454901836549018901821 / 23低低中低低低低低低低2 3房屋公共区域清洁窗户、外墙房屋维修交通瓷地砖热水器车辆避雷设施未按要求定期检验避雷设施未按要求设置水(电)不合格产品(电)电线破损无安全设施电高空作业未按要求防护司机疲劳、酒后驾驶刹车失灵、未及时保养维修违章驾驶无证驾驶其他伤害其他伤害其他伤害触电触电高处坠落触电高处坠落车辆伤害车辆伤害车辆伤害车辆伤害定期检测定期检测保持地面干净加强进货管理安全操作规程使用安全绳安全操作规程安全操作规程安全操作规程加强维修安全操作规程操证上岗333336333333663666673333771353371515151111111111.11.11.11.11261269549010854147149149149149中中中中中中低低低中低中22 / 23液化气瓶锅炉4 生活区域电线、电缆食品噪音不合格产品违章操作不合格产品违章操作无证操作不合格产品电线破损不合格产品其它伤害爆炸泄漏爆炸其它伤害其它伤害触电触电其它伤害安全操作规程加强进货管理安全操作规程加强进货管理安全操作规程操证上岗加强进货管理安全操作规程加强进货、储藏管理1363333336136331365173771517311.11111.1111623.1541266399306354中低低低低低低中低23 / 23。

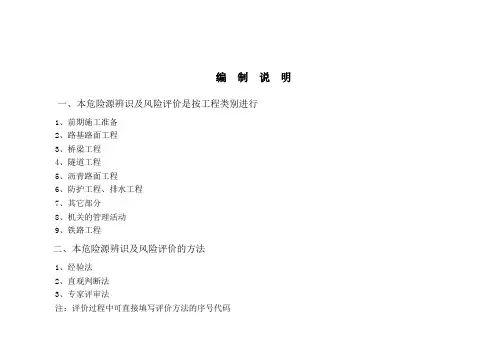

编制说明一、本危险源辨识及风险评价是按工程类别进行1、前期施工准备2、路基路面工程3、桥梁工程4、隧道工程5、沥青路面工程6、防护工程、排水工程7、其它部分8、机关的管理活动9、铁路工程二、本危险源辨识及风险评价的方法1、经验法2、直观判断法3、专家评审法注:评价过程中可直接填写评价方法的序号代码危险源评价方法及评价标准风险值D = LEC L-发生事故或危险事件的可能性 E-暴露于危险环境的频繁程度 C-发生事故的后果三个主要因素的评分方法如下表:发生事故或危险事件的可能性(L)暴露于危险环境的频繁程度(E)发生事故的后果(C)分数事故或危险情况发生的可能性分数频繁程度分数发生事故可能产生的后果10 完全可以预料10 连续暴露100 大灾难,十人以上死亡/直接经济损失100万元以上6 相当可能 6 每天工作时间暴露40 灾难,数人死亡/直接经济损失30~100万元3 可能,但不经常 3 每周一次暴露15 非常严重,一人死亡/直接经济损失10~30万元1 可能性小,完全意外 2 每月一次暴露7 严重、重伤/经济损失1~10万元0.5 很不可能,可以设想 1 每年几次暴露 3 重大、致残/经济损失1万元以下0.2 极不可能0.5 非常罕见的暴露 1 轻伤,引人注目,需要救护0.1 实际不可能风险值与风险等级划分:D 值危险程度> 320 极其危险,不能继续作业160 - 320 高度危险,要立即整改70 - 160 显著危险,需要整改20 -70 一般危险,需要注意< 20 稍有危险,可以接受D>70分是显著危险的,评价为不可接受风险危险源辨识及风险评价表序号过程(区域)行为(活动)、设备或环境按事故分类潜在危险危害因素可能导致的结果控制措施状态时态评价方法是否可接受备注正常异常紧急过去现在将来1 前期施工准备1 便道施工土方运输车辆伤害车辆失控或司机疲劳作业车辆伤人定期对车辆进行检查,禁止司机疲劳作业∨∨ 1 是2 自卸车翻斗没有放下行驶触电挂断高压线电击严禁司机违章作业,自卸车的翻斗必须放下,车辆才能行驶∨∨ 2 是3 便桥施工吊装便桥大梁车辆伤害地势不良吊车不到位翻车、摔伤吊车要安装在地势比较平稳的地面,便于施工,吊装过程中要将吊物吊运到位∨∨ 2 是4 运输便桥大梁超长超载车辆伤害车辆侧翻挤伤禁止车辆超载、超速作业,司机疲劳驾驶∨∨ 2 是5 临时设施供电系统变电设备不规范触电变电设备漏电电击供电系统和变电设备一定选择正规的厂家购买,且使用功能及安全性符合国家和行业标准∨∨∨ 3 是6 便道未加交通标志车辆伤害交通事故不可预见便道的转弯,上、下坡等处必须设立交通标志∨∨∨ 2 是7 便桥未加载重标志坍塌起重机压塌便桥车辆翻入水中便桥头必须挂设载重的限重标志∨∨∨ 2 是8 驻地建设搭改两层结构型办公室物体打击吊车吊物绳索脱落砸伤、压伤吊车吊物必须绑扎牢固,吊物运行范围内不得站人或人员通过∨∨ 2 是9 作业人员在楼顶施工高处坠落楼顶周没有防护设施摔伤楼顶周边要设防护栏、铺设安全网等∨∨ 2 是10 职工宿舍乱拉乱接触电漏电触电、火灾禁止宿舍内乱拉乱接电线及使用电热毯等∨∨ 1 是11 驻地设施拆迁便桥拆除机械伤害机械作业挤伤、压伤便桥的拆除必须按方案进行,机械设备必须有专人进行指挥∨∨∨ 2 是12 办公室、宿舍拆除机械伤害机械作业砸伤、挤伤机械设备必须由专人进行指挥,禁止违章作业∨∨∨ 2 是13 运输便桥大梁设备车辆伤害车辆事故撞伤、压伤施工前检查车辆的安全性能,施工过程中统一听从指挥∨∨ 2 是14 高空作业高处坠落坠落摔伤施工人员高空作业必须系安全带等∨∨ 2 是15 实验室电脑其他伤害辐射视力伤害做眼保健操或进行远眺缓解视力疲劳∨∨ 3 是16 办公桌其他伤害桌角碰伤桌角可做成弧形,工作时注意、小心桌角伤人∨∨∨ 2 是17 其他伤害玻璃破裂划伤及时更换破裂的玻璃,并清理干净∨∨ 2 是18 资料柜其他伤害柜门未关闭碰伤取、放材料后要及时关闭柜门,重要的资料柜还要上锁∨∨ 2 是19 加热器触电连接不规范触电、烫伤必须由电工按规范连接线路∨∨ 2 是20 触电加热器外露触电、烫伤加热器必须封闭在绝缘的外壳中∨∨ 2 是21 搬运试件物体打击试件坠落砸伤小型试件选择人工搬运;大型试件可用搬运工具进行搬运,且要捆绑牢固∨∨ 2 是22 其他伤害踩空、未站稳摔伤搬运前要对搬运通道进行统一的整理、清扫,台阶处有专人提示∨∨ 2 是23 清理与掘除砍伐树木物体打击没有专人指挥瞭望人身伤害分派专人指挥瞭望,并在伐木区域内设警示牌,非施工人员禁止∨∨ 1 是24 物体打击没有进行安全技术交底人身伤害伐木前一定要进行安全技术交底,并落实到实际操作中∨∨ 1 是25 高处坠落无安全带摔伤正确佩戴安全带,并设专人看护∨∨∨ 2 是26 挖除树根其他伤害没有足够的操作空间砍伤、摔伤施工人员作业时要保持安全距离,操作空间不足时可轮流操作∨∨ 2 是27 其他伤害没有安全防护用品摔伤作业人员必须佩戴安全帽等个人防护用品∨∨ 1 是28 其他伤害没有进行安全技术交底摔伤、砸伤施工前必须进行安全技术交底,并落实∨∨ 1 是29拆除结构物混凝土地坪其他伤害没有进行安全技术交底摔伤、砸伤施工前必须进行安全技术交底,并落实到实际工作中∨∨ 1 是30 其他伤害没有有效的安全防护措施摔伤、碰伤施工作业时必须佩戴安全帽等安全防护用品∨∨ 1 是31 其他伤害没有安全警示标志摔伤、碰伤危险性较大的部位设警示标志,且警示标牌要齐全∨∨ 2 是32 水井高处坠落没有进行安全技术交底摔伤施工前必须进行安全技术交底,并进行落实∨∨ 1 是33 物体打击、机械伤害没有专人指挥砸、碰、摔,机械伤害指派专人进行指挥,机械作业范围内禁止人员停留和通过∨∨ 1 是34 改河、改渠挖方开挖土方物体打击、机械伤害没有进行安全技术交底人身伤害施工作业前一定要进行安全技术交底,并落实到实际施工中∨∨ 1 是35 物体打击、机械伤害没有采取有效的安全防护措施人身伤害危险部位必须安设防护设施,施工作业人员必须佩戴安全帽等等安全防护用品∨∨ 1 是36 坍塌放坡不符合有关规定摔伤开挖坑(槽)沟深度超过 1.5米时,放坡的坡度要根据土质和深度而定∨∨ 2 是37 坍塌防护支撑不符合有关规定挤伤选用材质和硬度较好的材料做支撑,并按相关规定进行支护∨∨ 1 是38 物体打击没有设爬梯、扶手、防护栏等摔伤必须设安全防护设施,危险部位挂安全标示标牌∨∨ 2 是39 临建场地平整伐树物体打击树杆倒下砸伤伐树时要有专人指挥,并设定施工区域,非施工人员禁止入内∨∨ 2 是40 机械伤害机械锯操作割伤、擦伤施工前检查机械锯的安全性,并正确使用,使用过程中发现异常立即停止作业∨∨ 2 是2 路基路面工程41 挖沟沟槽作业坍塌沟槽支撑木料折断坍塌伤人采用强度大的材料做支撑∨∨ 1 是42 地下电缆触电电缆破损触电伤人挖沟前先确认电缆的具体位置和深度∨∨ 3 是43 修边坡边坡作业坍塌架子不牢坍塌伤人施工前先检查架子的牢固性,确认安全后再进行作业∨∨ 1 是44 石方爆破撬石作业物体打击滚石砸伤施工人员相互配合,非施工人员远离作业区∨∨ 1 是45 违章作业物体打击飞石击伤消除违章作业现象∨∨ 2 是46 砌边墙人工作业物体打击墙坍塌抛石料砸伤随时注意边墙的安全情况;禁止施工人员抛石料∨∨ 2 是47 悬崖陡坡作业高空坠落登空坠落伤人系好安全带,做好安全防护∨∨ 2 是48 龙门吊吊物行走物体打击掉件不牢砸伤吊物下方禁止人员通过和施工∨∨ 1 是49 起重钢丝绳断股物体打击吊件失控砸伤起吊前检查钢丝绳情况,确定安全后再进行起重作业∨∨ 2 是50 钢筋工人工断料机械伤害违章作业击伤消除违章作业现象∨∨ 2 是51 钢筋拉直机械伤害违章作业击伤消除违章作业现象∨∨ 2 是52 绑扎其他伤害违章作业扎伤消除违章作业现象∨∨ 2 是53 切断机作业机械伤害违章作业击伤消除违章作业现象∨∨ 2 是54 弯曲机机械伤害违章作业击伤消除违章作业现象∨∨ 2 是55 发电机房供电设备触电电危害触电伤人设备要安装漏电保护器,并保证保护器正常工作∨∨ 3 是56 变压器触电电危害触电伤人变压器要安装漏电保护器,并保证保护器正常工作∨∨ 3 是57 配电室触电电危害触电伤人安装漏电保护装置,并保证保护装置正常工作∨∨ 3 是58 电工作业电气调试触电不符合标准电伤、烧伤按照标准和要求调试∨∨ 3 是59 内外线安装触电不符合标准电伤、烧伤带绝缘手套和穿绝缘防护服等,按相关规定和标准进行安装∨∨ 3 是60 电闸箱触电无漏电保护电伤安装漏电保护装置∨∨ 2 是61 电气焊焊接触电违章作业电伤、烫伤、炸伤消除违章作业现象∨∨ 2 是62 炸药仓库炸药雷管的存放化学性爆炸保存不当导致炸药雷管爆炸人身伤亡消除炸药库的明火及其它危险源∨∨∨∨ 2 否63 储油加油火灾加油时遇明火火灾、爆炸禁止在油库及其附近动明火∨∨ 1 否64 土方运输运输车俩伤害车辆失控伤人定期对车辆进行检查∨∨ 2 是65 运输遗撒固体废物遗撒固体废物污染环境对固体废弃物进行分类装袋运输∨∨ 2 是66挖掘机作业机械伤害机斗回转砸伤挖掘机周围禁止站人,并设置警示标志∨∨ 1 是67 翻斗车作业机械伤害土方回填砸伤翻斗车周围禁止站人,并设警示标志∨∨ 1 是68 推土机作业机械伤害周边站人砸伤推土机周围禁止站人,并设警示标志∨∨ 1 是69 城市或村镇施工车俩运输车辆伤害人行道及交叉路口撞伤、轧伤慢行,并随时观察周围∨∨ 1 是70 施工现场机械伤害人机混杂撞伤、轧伤消除人机混杂施工现象∨∨ 2 是71 试验室作业土石水泥试验有毒物质化学物品中毒死亡试验时试验员戴防毒面具∨∨ 3 是72 山体下方人机作业其他伤害人机作业砸伤山体下方禁止人员施工或通过,并设警示标志∨∨ 1 是73 小型搅拌机运转机械伤害违章作业砸伤、电伤消除违章作业,按照操作规程施工∨∨ 2 是74 土方施工人工作业高处坠落、物体打击开挖深度超过2米边缘作业摔伤设置警告标志、红色标灯或加装护栏∨∨ 1 是75 挖沟作业物体打击、坍塌开挖沟槽,土质变化、施工区域狭窄坍塌、摔伤根据土质情况进行放坡和支撑防护、围壁∨∨ 1 是76 人工挖掘物体打击、坍塌人工挖掘、挖空底脚坠落、摔伤检查操作工具、保持安全距离、自上而下顺序放坡进行∨∨ 1 是77 高边坡作业物体打击高陡边坡处施工,多层作业、弃土滚石摔伤、击伤作业人员必须系安全带、戴安全帽,错开作业面,严禁上下双重作业;弃土下方和滚石危及的区域应设警告标志∨∨ 2 是78 坍塌滑坡地段,山体滑动、崩坍坍塌伤人应从滑坡体两侧向中部自上而下进行,严禁全面拉槽开挖,弃土不得堆在主滑区内。

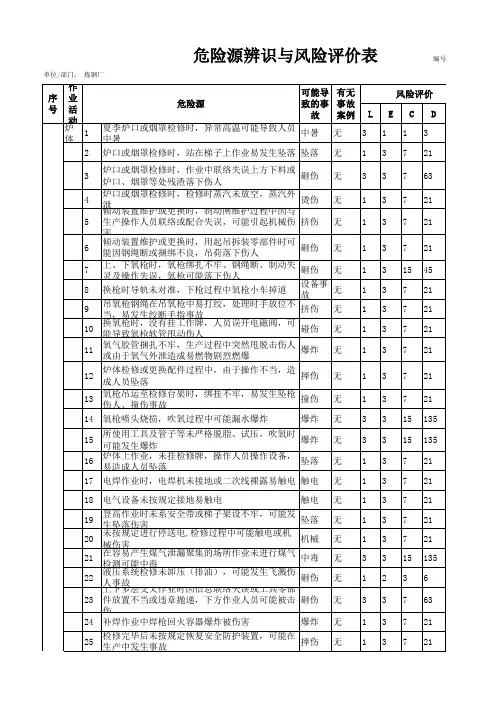

附表1 危险源辨识与风险评价表部门/单位:合金库、质检科、化验室辨识评价单元:序号作业活动危险源可能导致的事故有无以往案例风险评价现有控制措施L E C D级别1 上合金料电葫芦掉料吊物砸伤无 1 6 7 42 四1.使用电葫芦要按电葫芦安全操作规程进行吊装2。

吊装以前要先检查吊物是否有虚挂物品3。

吊装时观察周围是否有行人路过4。

吊装时不要从设备上行驶2 使用电葫芦挂钩不牢固钢丝绳断裂吊物伤人无 1 6 3 18 五1.使用前要先检查钢丝绳和吊钩是否有异常;2.使用时不要在吊物下操作;3.按操作规程进行操作3 质检取样高温样品烧伤无 1 6 1590 三1.严格按操作规程进行操作;2.劳保用品穿戴齐全;3.提样时样品不要离身体太近4 精整装车高温钢坯碰伤、烧伤无 1 6 7 42 四1.垛高不得超过3.5米。

2.在坯垛上工作时,必须有专人监护3.挂链、脱链时,手不能扶在链条与钢坯的结合处,遇有钢坯夹住链条时,应用钢钎撬出4.不准使用有隐患的链条;5.每吊钢坯不得超过8吨。

坯下方不得有人通行;6在垛位上及周围行走或工作时,注意力要集中,防止坠落或行车吊物冲撞7.严格按安全操作规程进行操作;8.穿戴齐全劳保用品5 化验样品使用台钻造成飞溅伤人无0.56 1 3 五1.按安全操作规程进行操作;2.使用台钻时钻物要夹紧、夹牢;3.用台钻一定不能带手套;4.使用时不要用手触摸;钻样式要把护套按好使用化学药品造成中毒、火灾、灼伤无0.56 3 9 五1.化验物品时要严格按安全操作规程进行操作;2.要穿戴好劳保用品;3.使用药品时要戴好防毒手套;4.不要对地乱倒化学药品.使用化验仪器造成漏电触电事故无0.56 7 21 四1.上班之前要检查是否有漏明线的地方;2.不要用湿布擦洗仪器;3.不要用手摸电线接头使用电热板造成烧伤事故无 1 6 7 42 四不要用手去触摸电热板参加评价人签字/日期:审核/日期:附表1 危险源辨识与风险评价表部门/单位:辨识评价单元:序号作业活动危险源可能导致的事故有无以往案例风险评价现有控制措施L E C D级别1 转炉炼钢倒炉时大喷造成人员烫伤无0.56 7 21 四 1.炉前挡火门设计合适高度,应关闭灵活。

工厂危险源辨识和风险评价表

背景

工厂危险源辨识和风险评价是一项关键任务,旨在确保工厂的

运营安全和员工的健康。

通过辨识和评价潜在的危险源,可以制定

有效的防控措施,降低事故发生的风险。

目的

此表格的目的是帮助工厂管理人员系统化地辨识和评价危险源。

通过填写此表格,可以对各个危险源的风险程度进行客观评估,并

采取相应措施来预防和减少潜在的事故风险。

使用说明

1. 在表格中填写有关工厂的基本信息,如名称、地址和负责人等。

2. 对每个危险源进行辨识,并填写相应的信息,包括危险源的

名称、位置和描述等。

3. 根据危险源的特征和潜在影响,对其风险程度进行评价。

评

价可采用颜色标识,如绿色代表低风险、黄色代表中风险、红色代

表高风险。

4. 根据评价结果,制定相应的防控措施。

每个危险源都应列出相应的控制措施,并制定责任人和执行时间。

5. 定期复查和更新这份表格,确保危险源的辨识和风险评价工作持续有效。

注意事项

- 确保危险源辨识和风险评价的结果真实准确,不要隐瞒或歪曲事实。

- 在制定防控措施时,遵循相关法律法规和标准,确保措施的合法性和有效性。

- 防控措施的实施要有针对性,确保减少或消除危险源带来的风险。

- 预防和应急措施应齐全,以应对突发事件和事故的发生。

使用这份工厂危险源辨识和风险评价表,您可以更好地管理和控制工厂中的危险源,保障工厂的安全生产和员工的身体健康。

请确保这份表格的及时更新和有效执行,持续改进工厂的安全管理工作。

精品word注:1、L ——可能性;E ——发生频率;C ——危害程度;2、风险等级:如果风险值D ≥160则为重大风险,对应危险源为不可接受风险危险源;D <160为一般风险,对应危险源为一般危险源;3、现有风险控制措施:A 、按法律法规要求,规范管理;B 、制定制度,规范操作;C 、加强现场监督检查/定期检查; D 、加强警示、注意安全;E 、加强设施检修,确保完好;F 、加强协商沟通/签订安全协议;G 、加强教育培训;H 、制定应急预案,及时应急响应。

危险源辨识、风险评价控制表部门: 姓名: 岗位: 时 间: 2018年3 月 8 日危险源辨识、风险评价控制表序号场所危险源潜在危害类别LEC 评价法控制策略控制措施例图发生可能性(L ) 暴露的频繁程度(E ) 后果(C ) 判断 依据(D)风险 等级1 材料装卸场材料淋雨损坏 财产损失 10 10 1 100 3 显著,需要整改 A 、C2 钢管卸载人力操作 砸伤 10 2 7 1403 显著,需要整改 B 、C 、D 3 钢管堆放无固定 滑塌 10 10 1 100 3 显著,需要整改 A 、B 、C 、D 、G 、H4 人员站在钢管上滑到、摔伤10 3 3 90 4 一般,需要注意A 、B 、C 、D 、F 、G 5 进入施工现场人员未佩戴带PPE受伤 10 6 3 180 2 高度危险,要立即整改A 、B 、C 、D 、E 、G6人员现场抽烟 火灾 10 6 3 180 2 一般,需要注意 A 、B 、C 、D 、F 、G 、H 7 未设置安全标识 受伤 10 10 3 100 3 显著,需要整改 A 、B 、C 、D 、G8 场地硬化,车辆清洗污染环境 10 10 1 100 4 显著,需要整改 A 、D 9 施工围挡破损 财产损失 10 10 1 100 4 显著,需要整改A 、C 、D 、E 10 安全网脱落,破损 砸伤、坠落10 2 15 300 2 高度危险,要立即整改A 、B 、C 、D 、F11 钢管车辆拉运固定 受伤 10 10 15 300 2 显著,需要整改 A 、B 、D 12 钢管堆区混乱放无明显标志污染、财产损失10 10 1 100 3 显著,需要整改B 、C 、、。