粉煤灰胶砂活性022

- 格式:doc

- 大小:37.50 KB

- 文档页数:1

粉煤灰\磨细矿粉对水泥胶砂性能影响的试验研究[摘要]本文通过对单掺粉煤灰10%-50%,单掺矿粉20%-70%和复掺30%-60%两种外掺料的水泥胶砂性能进行试验研究,并总结出复掺时的最佳掺量及最佳比例。

试验结果表明:单掺粉煤灰、矿粉及复掺均能提高胶砂流动度,但单掺时7d强度较低。

复掺40%-50%,粉煤灰掺量10%-15%时,复合效应达到最佳效果。

研究结果希望对优化混凝土的配合比设计,进一步研究复合胶凝材料的作用机理起到一定帮助作用。

[关键词]粉煤灰磨细矿粉胶砂性能影响规律最佳比例中图分类号:c33 文献标识码:a 文章编号:前言随着能源的日益紧张,和国家对环保、绿色可持续发展的新型建筑材料的支持,粉煤灰和矿渣两种工业废渣在经过进一步加工后已越来越受到广泛的应用。

粉煤灰是燃煤电厂中磨细煤灰在锅炉中燃烧后从烟道排出,被收尘器收集的物质,有大部分直径以µm计的实心(或)中空玻璃微珠以及少量的莫来石、石英等结晶物质所组成[1]。

矿渣是高炉炼铁过程中排出的非金属矿物熔渣,矿渣的化学成分与硅酸盐水泥相近似,仅cao含量稍低,热熔矿渣急剧冷却(水淬)而成的粒状矿渣,活性较高,冷却越迅速,活性越高。

β-c2s使矿粉具有微弱的自凝性。

对于大多数矿物掺合料,掺入混凝土中的效应一般都有微集料效应、形态效应、火山灰效应、界面效应,但不同的矿物掺和料在不同的效应形式下表现可能是正效应也可能是负效应,而这主要取决于矿物掺和料的物理形态、化学组成等特征,如果参合料物理性能、掺量比例控制得当,多元复合矿物参合料掺入混凝土所表现出的综合正效应应大于单矿物参合料。

所以掺合料对水泥胶砂性能的影响、最佳掺量,特别是在复掺时是怎样提高矿粉掺量,充分发挥矿粉的潜在活性,以及复配时体现出的优势互补作用都很值得我们作进一步研究。

原材料及试验方法2.1 原材料水泥:南京海螺水泥p.o42.5。

粉煤灰:华能南京电厂f类i级灰,细度:6.8%,烧失量:0.91%,需水量比:91%。

粉煤灰的化学活性及激活方法摘要:粉煤灰是一种对环境产生严重污染的工业固体废弃物,但粉煤灰中含有大量以活性氧化物SiO2和Al2O3为主的玻璃微珠,因此粉煤灰既具有很好的吸附性能,又是制备水处理絮凝剂(化学活性)的好原料。

化学活性是指其中的可溶性SiO2、Al2O3等成分在常温下与水和石灰缓缓反应,生成不溶、稳定的硅铝酸钙盐的性质,也称火山灰活性。

需要说明的是,有些粉煤灰本身含有足量的游离石灰,无须再加石灰就可和水显示该化学活性。

本文主要介绍了粉煤灰的化学活性激活的三种方法,其中对于目前使用最广泛的碱性激发法做了重点介绍。

关键词:粉煤灰、化学活性、火山灰活性、激活正文:粉煤灰化学活性的决定因素是其伭瞄玻璃体含量、玻璃体中可溶性的SiO2、Al2O3唫量及玻璃体解聚能力。

决定粉煤灰潜在化学活性的因素是其中玻璃体含量、玻璃体中可溶性SiO2、Al2O3含量及玻璃体解聚能力。

由此可知要提高粉煤灰的早期活性,必须破坏表面≡Si-O-Si≡O和≡Si-O-Al≡网络构成双层保护层,使[SiO4]、[AlO4]四面体形成的三维连续的高聚体变成单体或双聚体等活性物。

为下一步反应生成C-S-H,C-A-H等胶凝物提供活性分子粉煤灰的活性是粉煤灰颗粒大小、形态、玻璃化程度及其组成瞄翼合反映,也是其应用价值大小的一个重要参数。

粉煤灰的活性大小不是一成不变的,它可以通过人工手段激活。

常用的方法有如下三种:1 机械磨碎法机械磨碎对提高粉煤灰的活性非常有效。

通过细磨,一方面粉碎粗大多孔的玻璃体,解除玻璃颗粒粘结,改良表明特性,减少配合料在混合过程的摩擦,改善集料级配,提高物理活性(如颗粒效应、微集料效应);另一方面,粗大玻璃体尤其是多孔和颗粒粘结的破坏,破坏了玻璃体表面坚固的保护膜,使内部可溶性的SiO2、Al2O3溶出,断键增多,比表面积增大,反应接触面增加,活化分子增加,粉煤灰早期化学活性提高。

2水热合成法粉煤灰是在高温流态化条件产生的,其传质过程异常迅速,在很短的时间(约2~3s)内被加热至1100~1300℃或更高温度,在表面张力作用下收缩成球形液滴,结构迅速变化,同时相互粘结成较大颗粒,在收集过程又由于迅速冷却,液相来不及结晶而保持无定形态,这种保持高温液相结构排列方式的介稳结构,内能结构处于近程有序,远程无序,常温下对水很稳定,不能被溶解(无定型态SiO2是可溶的)。

一、设计依据普通混凝土配合比设计规程《JGJ55-2011》二、设计目的和要求(1)设计坍落度180±20mm;(2)混凝土设计强度为30MPa°三、材料(1)水泥:P.042.5,28d胶砂抗压强度48.6MPa,安定性合格;(2)砂:II区中砂,细度模数2.6;(3)碎石:最大粒径25mm,连续级配;(4)外加剂:聚竣酸高性能减水剂,固含量12%,掺量1.8%,减水率25%;(5)粉煤灰:F-H级粉煤灰,细度18.3%,需水量比99%;(6)粒化高炉矿渣粉:S95级,流动度比98%,28d活性指数101%;(7)拌和水:饮用水。

四、配合比设计计算(一)计算配制强度(fbu,O)由于缺乏强度标准差统计资料,因此根据《规程》表4.0.2选择强度标准差O为5.0MPa o表4.0.2C25-C45C5O-C55Σ 4.0 5.0 6.0根据公式fcu,02fcu,k+1.645B式中:fcu,0——混凝土试配强度(MPa)fcu,k ----- 设计强度(MPa)6 ----- 标准差,取5试配强度:fcu,0=fcu,k+l∙645σ230+1.645X5238.2(MPa)(二)混凝土水胶比(W/B)(1)确定矿物掺合料掺量应根据《规程》中表3.0.5-1的规定,并考虑混凝土原材料、应用部位和施工工艺等因素来确定矿物掺合料掺量。

表最大掺量(%)采用硅酸盐水泥采用普通硅酸盐水泥≤0.404535粉煤灰>0.404030粒化高炉矿渣≤0.406555粉>0.405545钢渣粉—3020磷渣粉—3020硅灰—1010≤0.406555复合掺合料>0.405545注:1采用其它通用硅酸盐水泥时,宜将水泥混合材掺量20%以上的混合材量计入矿物掺合料;2复合掺合料各组分的掺量不宜超过单掺时的最大掺量;3在混合使用两种或两种以上矿物掺合料时,矿物掺合料总掺量应符合表中复合掺合料的规定。

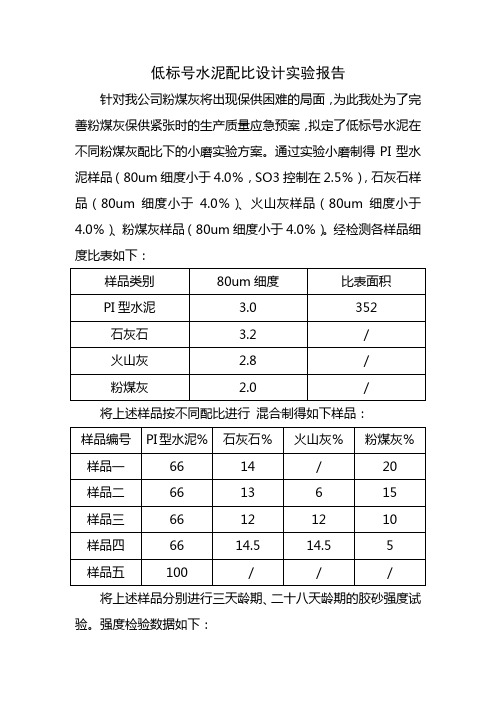

低标号水泥配比设计实验报告针对我公司粉煤灰将出现保供困难的局面,为此我处为了完善粉煤灰保供紧张时的生产质量应急预案,拟定了低标号水泥在不同粉煤灰配比下的小磨实验方案。

通过实验小磨制得PI型水泥样品(80um细度小于4.0%,SO3控制在2.5%),石灰石样品(80um细度小于4.0%)、火山灰样品(80um细度小于4.0%)、粉煤灰样品(80um细度小于4.0%)。

经检测各样品细度比表如下:将上述样品按不同配比进行混合制得如下样品:将上述样品分别进行三天龄期、二十八天龄期的胶砂强度试验。

强度检验数据如下:依据上述数据得知,随着粉煤灰掺量的递减,后期强度损失较大。

但是各样品早期强度基本持平。

随着粉煤灰掺量的递减在配比方案设计的过程中考虑了火山灰活性混合材的替代补充。

在同样熟料料耗的情况下,为保证出厂产品质量稳定,在粉煤灰保供紧张的情况下,粉煤灰掺量应保证10%以上。

不同配比粉煤灰在大磨系统上的实验报告2009年9月10日前后我处在生技处的配下进行在不同粉煤灰配比下的大磨系统实验。

9月10日上午8时实验在1#、2#磨进行,执行配比为“熟料61.5%、石灰石12%、火山灰6%、粉煤灰15%”从取样器取连续的样品自上午11时结束,将样品单独留放(样品一)。

接着执行配比“熟料62.5%、石灰石13.2%、火山灰6.8%、粉煤灰13%”进行洗磨后取样至16时单独留样(样品二)。

将上述样品进行检测三天强度与二十八天强度,数据如下:在实验过程中各阶段工序质量稳定,从强度数据来看在粉煤灰锐减的情况下后期强度同比还呈上升的趋势,主要原因为熟料质量存在波动,造成实验与小磨实验情况反差较大。

后期为保证质量稳定粉煤灰掺量仍将保证在10%以上,如粉煤灰因保供紧张时不能保证10%以上,将考虑提高熟料料耗来保证水泥实物质量符合年度计划要求。

粉煤灰活性指数标准粉煤灰是煤炭燃烧后产生的固体废弃物,通常用于混凝土、水泥制品和路面材料等领域。

粉煤灰的活性指数是评价其在混凝土中活性和影响的重要参数,对于确保混凝土的性能和质量具有重要意义。

因此,制定粉煤灰活性指数标准对于规范和提高粉煤灰的应用具有重要意义。

粉煤灰活性指数标准的制定应当充分考虑粉煤灰的物理性质、化学性质以及对混凝土性能的影响。

首先,需要对粉煤灰的细度进行评定,细度对其活性有着重要的影响。

其次,需要对粉煤灰中活性成分的含量进行分析,如二氧化硅、氧化铝等,这些成分是影响粉煤灰活性的重要因素。

此外,还需要考虑粉煤灰对混凝土流动性、强度、耐久性等性能的影响,这些性能指标也应当纳入标准中进行评定。

在制定粉煤灰活性指数标准时,应当参考国际上已有的相关标准和规范,借鉴其经验和做法,同时结合国内实际情况进行调整和完善。

标准的制定应当充分考虑粉煤灰的生产、质量检测和应用,以确保标准的可操作性和实用性。

此外,标准的制定还应当注重与相关领域的专家和企业进行充分的沟通和协商,听取各方意见,形成共识,以便更好地推动标准的实施和应用。

粉煤灰活性指数标准的制定不仅仅是为了规范粉煤灰的生产和应用,更是为了推动我国建筑材料行业的可持续发展。

粉煤灰作为一种重要的混凝土掺合料,对于提高混凝土的性能、减少对水泥的使用、降低碳排放等方面具有重要意义。

因此,标准的制定应当充分考虑到环保、节能等方面的因素,促进粉煤灰的合理利用,推动建筑材料行业向绿色、可持续的方向发展。

总之,粉煤灰活性指数标准的制定是一个复杂而又重要的工作,需要各方共同努力,充分考虑各种因素的影响,以确保标准的科学性、合理性和实用性。

只有通过制定科学严谨的标准,才能更好地推动粉煤灰在建筑材料领域的应用,促进我国建筑材料行业的可持续发展。

粉煤灰活性指数检验细则

一、依据标准:《用于水泥和混凝土中的粉煤灰》(GB/T 1596-2005)。

二、方法原理:活性指数按水泥胶砂强度检验方法(ISO法)GB/T 17671—1999进行,分别测定试验样品的28天抗压强度R和对比样品的28天抗压强度R0。

三、试样制备:1、标准砂:符合GB/T 17671—1999规定的中国ISO标准砂。

2、水泥:GSB 14-1510强度检验用水泥标准样品。

3、水:洁净的饮用水。

四、样品:

1、试验样品:135g粉煤灰,315g硅酸盐水泥,1350g标准砂,225ml 水。

2、对比样品:450g硅酸盐水泥,1350g标准砂, 225ml水。

五、试验步骤:按GB/T 17671—1999进行,分别测定试验样品的28天抗压强度R和对比样品28天抗压强度R0。

六、结果计算:

粉煤灰水泥胶砂28天活性指数H28(%)按下式计算:

H28=R/R0×100

计算结果取整数。

探讨对比水泥对辅助性胶凝材料活性指数检测结果的影响及选用建议-----“微神(VCEM)电商”助力砼业科研事业蓬勃发展卢斯文1,2、陈恩义1,2、李体祯2(1.昂国企业有限公司;2.上海微神新型建材有限公司)一、前言国家发改委1月31日公布了2017年建材行业运行情况[1]。

2017年,全国水泥产量约23.2亿吨,商品混凝土产量约18.7亿立方米。

据此粗略计算,水泥混合材和混凝土掺合料大约有超过12亿吨的使用量。

随着国家政策的调控、大型水泥企业的呼吁以及一些专家学者的支持,低标水泥中使用的混合材料(水渣、原状粉煤灰、磷渣等)会被加工成符合标准要求、质量更优的水泥混合材和混凝土掺合料产品使用。

目前,市场上使用的水泥混合材和混凝土掺合料有:粒化高炉矿渣粉(以下简称“矿渣粉”)、粉煤灰、硅灰、石灰石粉、磷渣粉、钢铁渣粉、钢渣粉以及复合掺合料等。

这些材料掺入到水泥或混凝土中,通常会降低水泥或混凝土的强度,尤其是早期强度。

另外,不同种类的混合材、掺合料之间的活性也大不相同。

同一种混合材或掺合料,由于原材料质量、生产工艺不同,不同厂家生产出来产品的活性存在差异。

因此,为了便于客户(水泥厂或商混站)确定合适掺量,以及评判混合材和掺合料的质量,“活性指数”被作为一个重要的生产控制、出厂检测、进厂抽检的指标引入相关标准中。

“活性指数”的检测和计算方法通常是用对比水泥和待检产品按一定质量比(10%-50%,不同种类产品采用不同的掺量)组成的试验样品与对比样品的同龄期抗压强度之比来评定活性指数。

因此,对比水泥的性能会直接影响活性指数的检测结果。

为了减少对比水泥对活性指数检测结果的影响,国内外相关标准对对比水泥的性能做了规定和要求,具体参见下表1。

表1 国内外标准对对比水泥的技术指标要求总体来看:1)目前,国内采用的对比水泥主要有“绿标水泥”(参照GB/T 18046-2017)、“基准水泥”(参照GB 8076-2008)、“GSB 14-1510强度检验用水泥标准样品”(参照GB/T 1596-2017)以及市面上销售的42.5级P·I或P·O水泥,也有一些是自己采购熟料粉磨制得的。