厌氧内循环反应器_IC反应器_在造纸废水处理中的应用

- 格式:pdf

- 大小:212.86 KB

- 文档页数:4

水处理内循环厌氧反应器内循环厌氧反应器(internal circulation reaction ,IC),是荷兰PAQUES于20世纪80年代中期在UASB反应器的基础上开发成功的第3代超高效厌氧反应器。

到1988年,世界上第1座生产性规模的IC反应器在荷兰投人运行,到目前为止,已成功地应用于啤酒生产、造纸、食品加工、柠檬酸等的生产。

IC反应器与以UASB为代表的第2代厌氧反应器相比,在容积负荷、电耗、工程造价、占地面积等诸多方面,具有绝对的优势,是对现代高效厌氧反应器的一种突破,有着重大的理论意义和实用价值,进一步研究和开发IC反应器,推广其应用范围已成为当前厌氧处理的重点内容之一。

1.1 IC反应器的基本构造IC反应器可以看作是由2个UASB反应器叠加串联构成,高径比一般为4一8,高度可达16一25m。

由5部分组成:混合区、第1反应区、第2反应区、内循环系统和出水区。

其中内循环系统是IC反应器的核心部分,由一级三相分离器、沼气提升管、气液分离器和污泥回流管组成。

参见图1。

1.2进液和混合布水系统通过布水系统泵人反应器内,布水系统MA 液与从IC反应器上部返回的循环水、反应器底部的污泥有效地混合,由此产生对进液的稀释和均质作用。

为了进水能够均匀的进入IC反应器的流化床反应室,布水系统采用了一个特别的结构设计。

1.3流化床反应室在此部分,和颗粒污泥混合物在进水与循环水的共同推动下,迅速进人流化床室。

废水和污泥之间产生强烈而有效的接触。

这导致很高的污染物向生物物质(即颗粒污泥)的传质速率。

在流化床反应室内,废水中的绝人部分可生物降解的污染物被转化为生物气。

这些生物气在被称为一级沉降的下部三相分离器处收集并导人气体提升器,通过这个提升装置部分泥水混合物被传送到反应器最上部的气液分离器,气体分离后从反应器导出。

1.4内循环系统在气体提升器中,气提原理使气、水、污泥混合物快速上升,气体在反应器顶部分离之后,剩余的泥水混合物经过一个同心的管道向下流人反应器底部,由此在反应器内形成循环流。

哈尔滨可乐废水厌氧项目一、反应器种类:IC高效厌氧反应器1.1IC高效厌氧反应器简介IC反应器中文名内循环厌氧反应器,由两个UASB反应器上下叠加串联构成,高度可达16-25m,高径比一般为4-8,由5个基本部分组成:混合区、颗粒污泥膨胀床区、精处理区、内循环系统和出水区。

其内循环系统是IC工艺的核心结构,由一级三相分离器、沼气提升管、气液分离器和泥水下降管等结构组成。

1.2工作原理经过调节pH和温度的生产废水首先进入反应器底部的混合区,并与来自泥水下降管的内循环泥水混合液充分混合后进入颗粒污泥膨胀床区进行COD生化降解,此处的COD容积负荷很高,大部分进水COD在此处被降解,产生大量沼气。

沼气由一级三相分离器收集。

由于沼气气泡形成过程中对液体做的膨胀功产生了气提的作用,使得沼气、污泥和水的混合物沿沼气提升管上升至反应器顶部的气液分离器,沼气在该处与泥水分离并被导出处理系统。

泥水混合物则沿泥水下降管进入反应器底部的混合区,并于进水充分混合后进入污泥膨胀床区,形成所谓内循环。

根据不同的进水COD负荷和反应器的不同构造,内循环流量可达进水流量的0.5-5倍。

经膨胀床处理后的废水除一部分参与内循环外,其余污水通过一级三相分离器后,进入精处理区的颗粒污泥床区进行剩余COD降解与产沼气过程,提高和保证了出水水质。

由于大部分COD已经被降解,所以精处理区的COD负荷较低,产气量也较小。

该处产生的沼气由二级三相分离器收集,通过集气管进入气液分离器并被导出处理系统。

经过精处理区处理后的废水经二级三相分离器作用后,上清液经出水区排走,颗粒污泥则返回精处理区污泥床。

IC厌氧反应器基本原理IC 厌氧反应器由污泥反应区、气液固三相分离器(包括沉淀区)和气室三部分组成。

在底部反应区内存留大量厌氧污泥,具有良好的沉淀性能和凝聚性能的污泥在下部形成污泥层。

要处理的污水从厌氧污泥床底部流入与污泥层中污泥进行混合接触,污泥中的微生物分解污水中的有机物,把它转化为沼气。

内循环(IC)厌氧反应器在废水处理中的应用目前湖北武汉市有多家企业选择了将污水处理交第三方运行管理的模式,帮助企业实现污水处理设施安全运行、达标运行、经济运行是格林公司的愿望和目的,武汉格林环保设施运营有限责任公司,也将继续为您关注工业污水、生活污水污水处理外包、污水处理运营的行业动态。

内循环(IC)厌氧反应器是在上流式厌氧污泥床(UASB)反应器基础上发展起来的高效反应器。

其依靠沼气在升流管和回流管间产生的密度差在反应器内部形成流体循环。

内循环提高了反应区的液相上升流速,加强了废水中有机物和颗粒污泥间的传质,使得处理同类废水时,该反应器的有机负荷达到UASB反应器的2~4倍。

IC厌氧反应器具有高径比大、上流速度快、有机负荷高、传质效果好等优点,其去除有机物能力远超过UASB等二代厌氧反应器[3],代表着当今废水处理领域厌氧生物反应器的最高水平。

当前,IC厌氧反应器被广泛应用于各类工业废水的处理,已经成为当今环保行业的研究热点。

1IC厌氧反应器的基本原理及特点1.1 IC厌氧反应器的基本原理IC厌氧反应器由两个UASB反应器上下叠加串联而成,其高度可达16~25m,高径比一般为4~8,主要由5个部分组成:布水区、第一反应室、第二反应室、内循环系统和出水区,其中内循环系统是IC工艺的核心结构。

IC厌氧反应器的结构示意图如下。

废水首先进入反应器底部的混合区,并与来自回流管的内循环泥水混合液充分混合后进入第一反应室进行污染物的生化降解,此处的COD容积负荷很高,大部分进水COD在此处被降解,并产生大量沼气。

沼气由下层三相分离器收集,并沿着回流管上升。

沼气上升的同时把第一反应室的混合液提升至IC厌氧反应器顶部的气液分离器,沼气在此处与泥水分离并被导出反应器。

泥水混合物则沿着回流管返回反应器底部,并与进水充分混合进入第一反应室,形成内循环。

经过第一反应室处理过的污水,会自动进入第二反应室继续处理。

产生的沼气由第二反应室的集气罩收集,通过提升管进入气液分离器。

IC反应器处理造纸废水的快速启动摘要:以东莞某废纸造纸废水处理工程为研究对象,通过接种颗粒污泥,对IC反应器快速启动过程进行研究。

历时25天,反应器达到设计负荷且能够稳定运行,COD去除率稳定在60%以上,实现了IC反应器的快速启动。

关键词:IC反应器;造纸废水;快速启动1前言内循环(IC)反应器是荷兰PAQUES公司开发的第三代新型高效厌氧反应器,具有抗冲击负荷强、占地小等优势,其特有的沼气内循环系统[1],能够高效促进有机物与甲烷菌的接触,实现了泥水间的良好接触。

本文以东莞某废纸造纸废水处理工程为研究对象,采用逐步提高水力负荷的方式,对IC反应器快速启动过程进行研究,以期对同类造纸废水的启动提供参考。

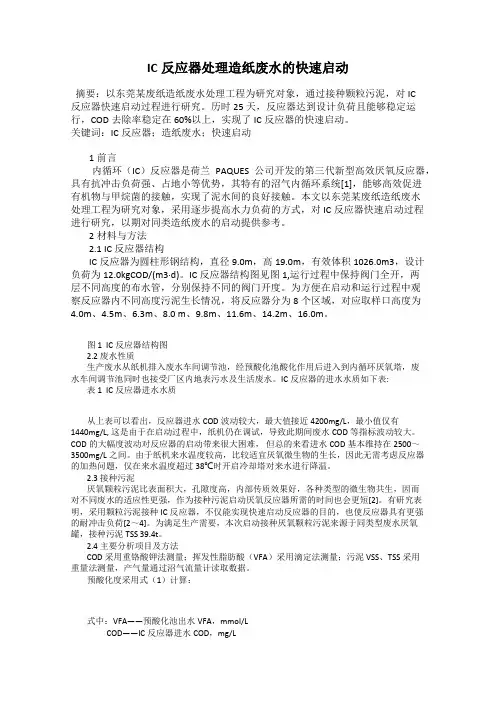

2材料与方法2.1 IC反应器结构IC反应器为圆柱形钢结构,直径9.0m,高19.0m,有效体积1026.0m3,设计负荷为12.0kgCOD/(m3·d)。

IC反应器结构图见图1,运行过程中保持阀门全开,两层不同高度的布水管,分别保持不同的阀门开度。

为方便在启动和运行过程中观察反应器内不同高度污泥生长情况,将反应器分为8个区域,对应取样口高度为4.0m、4.5m、6.3m、8.0 m、9.8m、11.6m、14.2m、16.0m。

图1 IC反应器结构图2.2 废水性质生产废水从纸机排入废水车间调节池,经预酸化池酸化作用后进入到内循环厌氧塔,废水车间调节池同时也接受厂区内地表污水及生活废水。

IC反应器的进水水质如下表: 表1 IC反应器进水水质从上表可以看出,反应器进水COD波动较大,最大值接近4200mg/L,最小值仅有1440mg/L, 这是由于在启动过程中,纸机仍在调试,导致此期间废水COD等指标波动较大。

COD的大幅度波动对反应器的启动带来很大困难,但总的来看进水COD基本维持在2500~3500mg/L之间。

由于纸机来水温度较高,比较适宜厌氧微生物的生长,因此无需考虑反应器的加热问题,仅在来水温度超过38℃时开启冷却塔对来水进行降温。

关于IC 厌氧反应器的应用和技术特点厌氧生物处理是废水生物处理技术中的一种重要方法。

要提高厌氧生物处理的效果,除了要提供给微生物一个良好的生长环境外,保持反应器内的高污泥浓度,维持良好的传质效果也是关键要素。

以厌氧接触工艺为代表的第一代厌氧反应器,污泥停留时间(SRT)和水力停留时间(HRT)大体相同,反应器内污泥浓度较低。

如果想达到较好的处理效果,废水在反应器内通常要停留几天到几十天之久。

而以UASB工艺为代表的第二代厌氧反应器,依靠颗粒污泥的形成和三相分离器的作用,使得污泥在反应器中滞留,实现了SRT>HRT,从而提高了反应器内污泥浓度,但是反应器的传质过程并不理想。

要改善传质效果,最有效的方法就是提高表面水力负荷和表面产气负荷。

然而高负荷产生的剧烈搅动又会使反应器内污泥处于完全膨胀状态,使原本SRT>HRT向SRT=HRT方向转变,污泥过量流失,处理效果变差。

近十几年来,已建造了许多处理工业废水的 UASB 反应器生产装置。

有关专家透露,为了防止升流速度太大使悬浮固体大量流失,UASB反应器在处理中低浓度(1.5~2.0 kgCOD/(m3•d))废水时,反应器的进水容积负荷率一般限制在5~8kgCOD/(m3•d),在此负荷率下,最小 HRT 为 4 ~5h;在处理COD浓度为5~9g/L的高浓度有机废水时,反应器的进水容积负荷率一般被限制在10~20kgCOD/(m3•d),以免由于产气负荷率太高而增加紊流造成悬浮固体的流失。

为了克服这些条件的限制,荷兰开发了一种内循环(internal circulation,IC)反应器,IC反应器在处理中低浓度废水时,反应器的进水容积负荷率可提高至20~24kgCOD /(m3•d);处理高浓度有机废水时,进水容积负荷率可提高到35~50kg/(m3•d)。

与 UASB 反应器相比,在获得相同处理效率的条件下,IC 反应器具有更高的进水容积负荷率和污泥负荷率,IC 反应器的平均升流速度可达处理同类废水 UASB 反应器的20倍左右。

内循环ic厌氧工艺厌氧工艺是一种在缺氧或无氧条件下进行的生物处理过程,广泛应用于废水处理、有机废弃物处理和生物能源生产等领域。

而ic厌氧工艺则是一种内循环的厌氧处理技术,通过增加内循环来提高废水处理系统的效率和稳定性。

本文将简要介绍ic厌氧工艺的原理和应用。

ic厌氧工艺的基本原理是在厌氧条件下,通过内循环将废水和微生物重新混合,从而增加废水中有机物被降解的机会。

在ic厌氧工艺中,废水首先进入内循环池,在内循环池中,废水与污泥混合,形成混合液体。

然后,混合液体通过内循环系统返回到厌氧反应器中,与厌氧微生物再次接触,加速有机物的降解过程。

通过这种方式,ic厌氧工艺可以提高废水处理系统的有机物去除效率,并减少处理系统的体积和能耗。

ic厌氧工艺在废水处理领域有着广泛的应用。

首先,ic厌氧工艺可以有效去除废水中的有机物和氮磷等污染物,提高废水的处理效率。

其次,ic厌氧工艺可以减少处理系统的体积和运行成本,节约能源和资源。

此外,ic厌氧工艺还可以降低处理系统对氧气的需求,减少氧气的消耗和二氧化碳的排放,有利于环境保护。

除了废水处理领域,ic厌氧工艺还在有机废弃物处理和生物能源生产等领域有着潜在的应用价值。

在有机废弃物处理中,ic厌氧工艺可以将有机废弃物转化为沼气等生物能源,实现资源的循环利用。

在生物能源生产中,ic厌氧工艺可以提高生物质的降解效率,提高生物能源的产量和质量。

总的来说,ic厌氧工艺作为一种高效、节能、环保的废水处理技术,已经在各个领域得到广泛应用。

通过增加内循环,ic厌氧工艺可以提高废水处理系统的效率和稳定性,降低运行成本,减少对环境的影响,具有很大的发展潜力和市场前景。

希望未来能够进一步推动ic厌氧工艺的研究和应用,为实现清洁生产和可持续发展做出贡献。

内循环(IC)厌氧反应器在废水处理中的应用目前湖北武汉市有多家企业选择了将污水处理交第三方运行管理的模式,帮助企业实现污水处理设施安全运行、达标运行、经济运行是格林公司的愿望和目的,武汉格林环保设施运营有限责任公司,也将继续为您关注工业污水、生活污水污水处理外包、污水处理运营的行业动态。

内循环(IC)厌氧反应器是在上流式厌氧污泥床(UASB)反应器基础上发展起来的高效反应器。

其依靠沼气在升流管和回流管间产生的密度差在反应器内部形成流体循环。

内循环提高了反应区的液相上升流速,加强了废水中有机物和颗粒污泥间的传质,使得处理同类废水时,该反应器的有机负荷达到UASB反应器的2~4倍。

IC厌氧反应器具有高径比大、上流速度快、有机负荷高、传质效果好等优点,其去除有机物能力远超过UASB等二代厌氧反应器[3],代表着当今废水处理领域厌氧生物反应器的最高水平。

当前,IC厌氧反应器被广泛应用于各类工业废水的处理,已经成为当今环保行业的研究热点。

1IC厌氧反应器的基本原理及特点1.1 IC厌氧反应器的基本原理IC厌氧反应器由两个UASB反应器上下叠加串联而成,其高度可达16~25m,高径比一般为4~8,主要由5个部分组成:布水区、第一反应室、第二反应室、内循环系统和出水区,其中内循环系统是IC工艺的核心结构。

IC厌氧反应器的结构示意图如下。

废水首先进入反应器底部的混合区,并与来自回流管的内循环泥水混合液充分混合后进入第一反应室进行污染物的生化降解,此处的COD容积负荷很高,大部分进水COD在此处被降解,并产生大量沼气。

沼气由下层三相分离器收集,并沿着回流管上升。

沼气上升的同时把第一反应室的混合液提升至IC厌氧反应器顶部的气液分离器,沼气在此处与泥水分离并被导出反应器。

泥水混合物则沿着回流管返回反应器底部,并与进水充分混合进入第一反应室,形成内循环。

经过第一反应室处理过的污水,会自动进入第二反应室继续处理。

产生的沼气由第二反应室的集气罩收集,通过提升管进入气液分离器。

造纸废水处理高效IC厌氧反应器的设计与运行造纸工业是一个重要的制造行业,同时也是一个对环境产生较大影响的行业。

造纸过程中产生的废水含有大量的有机物和颗粒物,如果直接排放到环境中会对水体造成严重污染。

因此,对造纸废水进行高效处理是非常必要的。

高效IC(Integrated Continuous)厌氧反应器作为一种先进的废水处理技术,被广泛应用于各行业。

它能够高效地去除废水中的有机物质,减少废水对环境的污染。

本文将详细介绍一个用于造纸废水处理的高效IC厌氧反应器的设计和运行。

首先,我们需要了解造纸废水的组成和性质。

造纸废水主要包含有机物、悬浮物和颜料等。

有机物的存在使得废水具有较高的化学需氧量(COD)和生化需氧量(BOD)。

悬浮物和颜料则使得废水呈现较高的浊度和颜色。

因此,设计一个高效的反应器,能够在较短时间内去除这些污染物是关键。

高效IC厌氧反应器由进料池、反应池和出水池三个部分组成。

进料池用于接收造纸废水并在一定程度上进行预处理,以去除大颗粒悬浮物和部分沉降性有机物。

然后,将经预处理的废水连续地注入到反应池中。

在反应池内,通过加入一定量的好氧污泥和废纸浆,利用厌氧发酵的过程,使有机物和颗粒物在厌氧条件下进行降解和转化为沼气。

最后,通过出水池将反应池内产生的沼气和处理后的水分离,从而得到清洁的水体。

在设计过程中,需要考虑反应池的大小、进料速率、厌氧条件的控制等因素。

反应池的大小应根据每天的废水量确定,以保证废水可以在规定的时间内得到充分处理。

进料速率应适当控制,以防止过快或过慢的进料造成反应器的堵塞或处理效果不佳。

此外,对反应器内的厌氧条件进行严格控制,如温度、pH值等,是保证反应器正常运行的关键。

实际运行中,需要定期对反应器进行维护和监控。

维护包括反应器的清洗、废气的排放等。

监控则包括测量反应器内参数的变化,如温度、pH值、厌氧产气量等,以及检测处理后的水质情况。

通过监控可以及时发现反应器的异常情况,并采取相应的措施进行调整和修复。

制浆造纸废水厌氧处理技术汇报人:2024-01-10•引言•制浆造纸废水的特点•厌氧处理技术原理目录•制浆造纸废水厌氧处理工艺流程•制浆造纸废水厌氧处理技术应用案例•结论与展望01引言背景介绍•制浆造纸废水是一种高浓度的有机废水,含有大量的木质素、纤维素和其它有机物质。

这类废水处理难度较大,传统的物理和化学方法处理效果不佳,因此需要采用更加有效的处理方法。

厌氧处理技术是一种在无氧条件下,通过厌氧微生物的作用,将有机物转化为甲烷和二氧化碳的方法。

该技术在处理高浓度有机废水方面具有显著的优势,因此被广泛应用于制浆造纸废水的处理。

厌氧处理技术的概述•厌氧处理技术是一种生物处理方法,通过厌氧微生物的作用,将有机物转化为甲烷和二氧化碳。

该技术具有以下优点:首先,厌氧微生物可以在低氧或无氧环境下生存,因此可以适应多种环境条件;其次,厌氧处理技术可以处理高浓度有机废水,且处理效率较高;最后,厌氧处理技术可以产生沼气等可再生能源,具有经济效益和环保效益。

02制浆造纸废水的特点废水的来源和成分废水的来源制浆造纸过程中产生的废水主要来自漂白、洗涤、筛选等工序,其中含有大量的木质素、纤维素等有机物以及添加的化学药剂。

废水的成分制浆造纸废水中含有大量的悬浮物、溶解性有机物、微量重金属以及酸碱物质等,这些物质对环境和人体健康造成危害。

有机物含量高制浆造纸废水中有机物含量高,主要是木质素和纤维素等,这些有机物在厌氧处理过程中难以降解。

悬浮物和胶体物质多废水中含有大量的悬浮物和胶体物质,这些物质会影响厌氧微生物的生长和活性,降低厌氧处理效率。

含有微量重金属废水中含有微量重金属,如铜、镍、铬等,这些重金属对厌氧微生物有毒害作用,影响厌氧处理效果。

废水的处理难度03厌氧处理技术原理厌氧微生物的种类和作用厌氧微生物种类厌氧微生物种类繁多,包括产酸菌、产甲烷菌等,它们在厌氧处理过程中起着不同的作用。

厌氧微生物作用产酸菌将有机物转化为挥发性脂肪酸等中间产物,产甲烷菌则将中间产物转化为甲烷和二氧化碳等最终产物。

IC厌氧反应器在废水处理中的应用分析作者:叶润泽来源:《名城绘》2020年第12期摘要:随着我国工业的快速发展,环境污染日益严重,为了贯彻落实可持续发展战略计划,有必要对废水处理技术进行深入研究。

内循环(IC)厌氧技术主要应用于高浓度有机废水的处理,通过高能耗来增强内循环的传质过程,在处理酒精废水、制药废水、造纸废水等领域广泛应用,可以有效降低运行成本,提高处理效率,是解决环境污染问题的重要手段之一。

关键词:废水处理;内循环(IC);厌氧反应器物理技术、化学技术、生物技术是处理工业废水的主要方法,其中厌氧技术以其低成、节能、操作简便等优点,广泛应用与废水处理领域,并发挥着越来越重要的作用。

内循环(IC)厌氧反应器出现于20世纪80年代中期,是根据UASB反应器运行原理的基础上开发而成,结合了物相强化传递、高速射流曝气、紊流剪切等技术,其主要特点是反应器内部能形成流体循环,加强了有机物和颗粒污泥的传质,从而提高了废水处理能力[1]。

一、IC厌氧反应器在废水处理中的应用原理及特点IC厌氧反应器是一种新型反应器,主要是整合了UASB反应器颗粒化和三相分离器的设计理念,系统由两个UASB反应器重叠组成,系统主要由进水区、集气罩、提升管、气液分离器、回流管、沉淀区、出水管等组成[2]。

首先,废水进入反应器混合区与内循环污泥水充分混合,由第一反应室生化降解,产生的沼气由三相分离器收集,沿回流管上升到顶部的气液分离器,进而将沼气分离引出反应器。

随后,在反应器底部充分混合泥水,第一反应室形成内循环,沼气处理在第二反应室完成,实现混合液的固液分离处理,出水管排出达标液体。

IC厌氧反应器具有明显的应用优势,可以有效增强COD容量负荷,较低的水力停留时间,提高有机物与颗粒污泥之间的传质。

在相同处理条件下,与普通的UASB相比,IC厌氧反应器的容积负荷能提高4倍,所需容积仅约为四分之一,有利于降低处理成本。

二、IC厌氧反应器处理废水的影响因素(一)水力停留时间。

厌氧内循环反应器(Internal Circulation Reac-tor,简称IC反应器)具有抗负荷能力强、具缓冲pH能力、容积负荷高、能耗低、运行费用低、处理容量大、启动速度快、占地面积少、运行稳定等特点,其主要组成部分有污泥膨胀床区、精处理反应区、内循环系统和出水区,在造纸废水处理领域中有着广泛的应用前景。

我国是一个造纸工业大国,在制造过程中产生的废水量大,污染物浓度高,对水环境造成极其不利的影响。

污水必须通过终端的废水处理设施,达标后排放,而厌氧技术比较适合处理高浓度的有机废水。

笔者在此详细介绍IC反应器的启动问题和它在造纸废水中的应用。

1IC反应器的启动在IC反应器整个处理工程中,反应器的快速启动和反应器中颗粒污泥的形成是整个过程的关键。

丁丽丽等[1]以UASB中的颗粒污泥为接种污泥,用于IC反应器的启动,20d内IC反应器完成初次启动,15d内完成IC反应器的二次启动。

该反应器日处理污水COD Cr容积负荷达12~15 Kg/(m3·d),COD Cr去除率>85%;在IC反应器中的容积负荷增加到11Kg COD Cr/(m3·d)时,反应器完成启动。

IC反应器启动结束后,使颗粒污泥的平均沉降速度由35.4m/h增加到105.17 m/h,平均粒径由0.88mm增大为1.25mm,最大比产甲烷活性增加为启动初期的4倍,达到382.98mL/(g·d)。

张杰等[2]以某养猪场沉淀池的深灰褐色絮状污泥对IC反应器进行接种启动。

IC 反应器在60d左右完成启动,启动后污泥区污泥沉降性能良好,在污泥区,污泥由上部到下部粒径明显增大,反应器内污泥颗粒粒径分布明显改善,粒径大于1mm的颗粒污泥量约占81.3%左右。

在进水有机负荷率达到20.6Kg COD Cr/(m3·d),HRT不低于12h时,利用该反应器处理某养猪场污水时,COD Cr去除率保持在90%以上,TN和TP去除率约为20.8%和34.6%。

杨世关等[3]使用UASB反应器和IC反应器分别对某养殖场的猪粪废水进行处理。

以郑州市某种猪场废水一级沉淀池污泥为接种污泥,对IC 反应器进行启动,污泥接种54d后,IC反应器污泥区污泥沉降性能良好,污泥颗粒直径在1~4 mm之间,以2~3mm粒径的污泥为主,有粒径大于5mm的颗粒污泥产生;UASB污泥颗粒直径在1~3mm之间,以1~2mm粒径的污泥为主,未发现大于5mm的颗粒污泥。

实验发现,与UASB反应器相比,IC反应器的水力条件有利于污泥的颗粒化。

IC反应器内水力条件的复杂性,使得其内的污泥颗粒分布不均匀性明显大于UASB反应器。

张杰等[4]以某啤酒厂厌氧池污泥为接种污泥启动IC反应器,模拟废水进水NH4+-N为120 mg/L,NO2--N为150mg/L,实验研究了模拟废水的厌氧氨氧化过程,考察了IC反应器中ANAMMOX菌的活性和脱氮效率,在30±1℃厌氧内循环反应器(IC反应器)在造纸废水处理中的应用李琛,从善畅,郝磊磊(陕西理工学院化学与环境科学学院,陕西汉中723001)摘要:详细介绍了厌氧内循环反应器(IC反应器)的启动问题及其在造纸废水处理中的应用,并对该技术的应用前景进行了展望。

关键词:厌氧内循环反应器(IC反应器);造纸废水;废水处理doi:10.3969/j.issn.1007-2217.2012.02.002收稿日期:2011-09-22的条件下,IC反应器130d后启动成功,反应器内形成1~2mm的颗粒污泥,NH4+-N和NO2--N 去除率分别约82.1%和94.5%。

许英杰等[5]以郑州市污水处理厂的厌氧脱水污泥和河南某酒精厂厌氧消化池的絮状污泥为接种污泥,处理该酒精厂的玉米酒糟和薯干渣酒糟废水,IC反应器运行36d时出现颗粒污泥,180d后成功启动。

实验研究了反应器内污泥的SS和VSS、产甲烷活性、胞外多聚物浓度、辅酶F420含量、目标污水的COD Cr 去除率等指标,发现实验条件下IC反应器自启动36d后开始出现颗粒污泥,运行至180d时反应器中出现大量粒径为0.5~2.5mm的大颗粒污泥,在IC反应器的第一反应区和第二反应区,以葡萄糖为基质测得的产甲烷活性为327mL/g VSS·d和129mL/g VSS·d,活性良好。

在进水COD Cr浓度为20000~30000mg/L时,该IC反应器的COD Cr去除率不低于95%,出水COD Cr不高于1000mg/L。

污泥的比COD Cr去除率为0.78 g COD Cr/g VSS·d。

梁允等[6]使用IC反应器处理某酒精生产企业的综合废水,使用生活污水厂厌氧消化污泥接种IC反应器,105d完成反应器的启动。

进水COD Cr=11500mg/L,BOD5=6000mg/L,pH值为3.5~4.5。

出水VFA的浓度在300mg乙酸/L以下,COD Cr去除率95%以上,pH值保持在6.5~7.8。

启动完成后,反应器内部形成一定机械强度、沉淀性能良好、粒径为1~4mm的颗粒污泥。

曾国敏等[7]研究了常温下IC反应器启动过程中的颗粒污泥性能。

IC反应器进水浓度为3000mg COD Cr/L,水温为14.5~26℃,25d内形成了颗粒污泥。

结果表明,随着运行时间和容积负荷的增加,颗粒污泥粒径逐渐增大。

反应器启动完成后,反应器中大于2mm的颗粒污泥增加到6.6%,小于0.3mm的颗粒从57.7%减少到39.4%;VSS浓度从24.7g/L上升到48.2g/L;VSS/SS从34.4%增加到72.8%。

颗粒污泥的沉降速度与颗粒粒径成正比,0.3~3mm的颗粒污泥的沉降速度介于34.05~109.75m/h之间,具有良好的沉降性能。

初始接种污泥几乎没有产甲烷活性,与第30d的初期颗粒污泥相比,成熟的颗粒污泥的产甲烷活性提高了46.7%。

吴根义等[8]研究了附加气IC反应器的启动性能。

采用强制气体循环的试验性附加气IC反应器处理高浓度有机废水,并与普通IC反应器进行对比试验。

结果表明,附加气IC反应器比普通IC 反应器在启动时间上缩短20%,最大有机负荷提高25%,COD Cr去除率提高了,培养出的颗粒污泥活性更高,运行稳定性也随之加大。

李海松等[9]对内循环厌氧反应器的启动进行了研究。

总结了郑州大学实际工程经验,对不同水质条件下IC反应器的启动进行了比较。

结果表明:金霉素废水和酒精废水采用的初始COD Cr污泥负荷分别为0.050、0.075Kg/(m3·d),每周分别将负荷提高到上一周的1.118、1.230倍,分别经过168、112d完成启动。

启动完成后COD Cr容积负荷分别达到5.02、11.48Kg/(m3·d),COD Cr去除率分别达到80%、95%。

唐源等[10]进行了中低温下IC反应器的启动及污泥颗粒化的研究。

结果表明:在运行温度为9~28℃的条件下,反应器经67d完成启动,在22d反应器内出现了颗粒污泥,随着运行时间和容积负荷的增加,颗粒污泥的粒径不断增大。

为确保稳定运行,应控制出水pH值为6.1~6.8、HRT 为6~8h、容积负荷为3.58~7.95Kg COD Cr/(m3·d)、出水VFA<200mg/L,最终的产气量稳定在约35L/d,在进水COD Cr为2000mg/L时,对COD的去除率能一直保持在80%以上。

启动完成后,反应器内粒径大于0.3mm的颗粒污泥所占比例为41.2%,粒径大于0.9mm的中型颗粒污泥也从零增加到11.44%,颗粒粒径趋向于均匀化。

戴松林等[11]通过采用强制外循环IC反应器完成了造纸废水的启动研究。

结果表明:COD Cr 去除率维持在73%~75%之间,水力停留时间可缩短为3h,COD Cr容积负荷达25Kg COD Cr/(m3·d)。

李志建[12]研究了IC反应器的启动问题。

结果表明:IC厌氧反应器直接以8Kg COD Cr/(m3·d),可在20d内短期完成启动,IC厌氧反应器最小水力停留时间可缩短至5.3h,最大容积负荷可达32Kg COD Cr/(m3·d),COD Cr去除率稳定在79%~86%范围内,表明该装置对有机物有较高的处理能力。

待反应器运行结束后,VSS/TSS由80%增加到91.7%,颗粒污泥的活性也得到了显著提高。

由此可以认为,IC反应器启动后形成的颗粒粒径多在1mm以上,最大可达5mm。

接种污泥的性质对IC反应器的启动具有巨大的影响作用。

在实际工程应用中,通常使用UASB厌氧颗粒污泥进行接种,能有效缩短启动时间,另外,也可以使用絮状污泥进行接种,与UASB厌氧颗粒污泥相比,速度较慢,且稳定性也有待研究。

2IC反应器在造纸废水处理中的应用比利时的VPK Ondegem造纸厂[13]利用IC反应器作为二次纤维制浆废水封闭循环废水处理系统的关键设备,废水经IC反应器和曝气池处理后,COD Cr去除率可达到50%,满足了造纸厂回用水水质指标,实现了造纸废水零排放的突破。

此后,IC反应器在造纸厂废水零排放中得以推广应用。

荷兰一家纸板厂采用IC反应器+气提反应器处理该厂生产废水,废水的BOD5和COD Cr的去除率分别达到90%以上和99%;废水在厂内循环使用,实现了造纸废水零排放。

西班牙的Papeleradelad dequeria造纸厂同样采用IC反应器+气提反应器对该厂生产废水进行处理,IC反应器设计最大容积负荷为27Kg COD Cr/(m3·d),在9~24Kg COD/(m3·d)的容积负荷下运行时,COD Cr去除率在61%~86%之间,实现了生产废水的回用[13-15]。

福建南纸股份公司[16-20]1999年投资建设的日处理30000m3DIP和TMP高浓度混合废水的IC 反应器于2000年顺利建成。

在36±1℃的条件下,用高24m、直径11m的IC反应器对该厂苇浆稀黑液和制浆废水进行混合处理,其中硫酸盐法(KP)苇浆稀黑液的COD Cr浓度为5800mg/L,碱性过氧化氢机械浆(APMP)产生的制浆废水的COD Cr浓度为11000mg/L,在IC反应器容积负荷为12~15Kg COD Cr/(m3·d)时,该混合废水的COD Cr、BOD5的去除率分别达到65%和85%,产气率在0.40~0.42m3/Kg COD Cr,出水水质实现达标(《造纸工业水污染物排放标准(GB3544-2001)》)排放。

岳阳纸业公司[21]用高22m、直径11m的IC反应器对该厂碱性过氧化氢机械浆(APMP)和碱回收车间的高浓废水进行处理,在处理负荷为65.8Kg COD Cr/(m3·d)时,IC反应器出水COD Cr去除率不低于72%,再经好氧污水处理厂处理后,可实现达标(《造纸工业水污染物排放标准(GB3544-2001)》)排放。