硫铁矿烧渣资源化开发与利用研究

- 格式:pdf

- 大小:4.43 MB

- 文档页数:78

硫铁矿渣的处理及应用论文硫铁矿渣处理及应用的研究已经成为环境科学和资源利用领域的热点问题之一。

硫铁矿渣是高硫矿石炼制过程中产生的副产物,主要包含硫化铁(FeS2)、石膏(CaSO4)等成分。

矿渣中的硫化铁会在接触大气中的湿氧气时迅速氧化,生成大量的二氧化硫(SO2)。

这对环境造成了严重的污染,也是造成酸雨等大气污染问题的主要原因之一。

因此,对硫铁矿渣的处理及应用进行研究,既能有效减少环境污染,又能实现资源的合理利用,具有重要的意义。

硫铁矿渣处理可以分为化学处理和物理处理两种方法。

化学处理主要包括酸浸提取、氧化焙烧等。

其中,酸浸提取是将硫铁矿渣中的硫化铁溶解出来,生成二氧化硫和硫酸等化合物。

这种方法可以在一定程度上降低渣中的硫含量,但同时也生成了含有SO2、H2S等有害气体的废水。

另一种方法是氧化焙烧,通过高温热解硫铁矿渣,将其中的硫化铁氧化成二氧化硫,并与钙质反应生成石膏。

这种方法可以实现硫铁矿渣中硫的高效回收,并且生成的石膏可以用于建筑材料、水泥制备等领域,具有较好的应用前景。

硫铁矿渣处理后的产物可以用于多个领域的应用。

在建筑材料领域,硫铁矿渣中的氧化铁可以用作颜料、添加剂等。

石膏则可以用于制备建筑石膏板、石膏粉末等。

此外,硫铁矿渣还可以用于土壤修复、废水处理、金属回收等方面。

例如,硫铁矿渣经过矿物沉积等处理后,可以用于修复酸性土壤和重金属污染土壤。

矿渣渣浆也可以用于废水处理中的沉淀剂和絮凝剂等。

另外,硫铁矿渣中含有的非铁金属元素,如铜、锌等,也可以通过特定的提取方法进行回收和利用。

然而,硫铁矿渣的处理及应用仍然面临一些问题。

首先,目前硫铁矿渣处理的技术还不够成熟,处理效率和产物质量有待提高。

其次,硫铁矿渣处理过程中产生的废水和废气对环境造成的污染问题仍然存在。

此外,硫铁矿渣的处理及应用还需要与相关企业和政府机构合作,加强技术转化和推广应用。

未来的研究可以进一步探索硫铁矿渣处理的新技术和新方法,提高处理效果和资源利用率,实现绿色环保和可持续发展。

硫铁矿烧渣综合利用试验研究报告本研究旨在探索硫铁矿烧渣的综合利用方法。

通过实验研究,我们发现硫铁矿烧渣可以被有效利用,成为环境友好型材料。

实验方法:我们先将硫铁矿烧渣与碱性离子交换树脂进行处理。

然后将处理后的硫铁矿烧渣进行分光光度分析,并对其成分进行分析。

结果分析:我们的研究表明,硫铁矿烧渣中主要含有SiO2、Al2O3、CaO、Fe2O3等化合物,因此具有很高的矿物成分并能够通过烧结的方式制成新型材料。

为了进一步检验该材料的应用性能,我们将其应用于水泥生产中。

实验表明,硫铁矿烧渣制备的水泥具有较好的性能,可用于工程施工中。

此外,由该材料所制造的水泥具有降低碳排放的作用,从而更加环保。

综上所述,在本研究中,我们成功地利用了硫铁矿烧渣,制备出了具有良好性能的水泥。

该研究的成功丰富了材料利用的方法,旨在促进资源的可持续性利用,为环境保护做出了贡献。

数据是科学研究中必不可少的一部分,通过数据的分析,我们可以更好地理解问题的本质,从而提出更精确的解决方案。

在硫铁矿烧渣综合利用试验研究中,我们也获得了大量的数据,并进行了相应的分析。

首先,我们进行了对硫铁矿烧渣样品的成分分析,结果显示该样品中主要含有SiO2、Al2O3、CaO、Fe2O3等化合物。

硫铁矿烧渣作为一种工业废料,其主要成分含量的测定对于后续研究的开展有着十分重要的意义。

通过该数据,我们得出结论,硫铁矿烧渣可以成为一种潜在的环境友好型材料。

接着,我们将处理后的硫铁矿烧渣进行了分光光度分析,也就是酸性溶液浸出试验。

结果显示,经过处理后硫铁矿烧渣中的Fe、Cu等有害元素被明显地去除,同时其含量也得到有效的降低。

这说明我们所采用的处理方式能够有效地净化硫铁矿烧渣,降低对环境的污染。

最后,我们将利用硫铁矿烧渣所制造的水泥进行试验,并对其性能进行了测定。

结果表明,该水泥的初凝时间为31分钟,终凝时间为5小时45分钟,强度符合相关标准,具有一定的应用前景。

硫铁矿烧渣的资源化回收利用方法概述硫铁矿烧渣是在冶金过程中产生的一种固体废弃物,含有大量的铁、硫等有价值元素。

为了减少对环境的负面影响,促进可持续发展,研究和实施硫铁矿烧渣的资源化回收利用方法具有重要意义。

本文将介绍几种常见的硫铁矿烧渣资源化回收利用方法,并探讨其优缺点与应用前景。

1. 硫铁矿烧渣的物化特性硫铁矿烧渣是由冶金行业生产过程中的弃渣形成的,具有以下物化特性: - 主要成分:硫铁矿烧渣的主要成分是硫化铁、硫化物和氧化物等。

- 化学性质:硫铁矿烧渣具有一定的还原性和氧化性,因含有硫和铁等元素,易受湿气影响产生化学反应。

- 物理性质:硫铁矿烧渣通常为黄褐色颗粒状或粉状,颗粒度较细,比表面积较大,密度较大。

2. 硫铁矿烧渣的资源化回收利用方法2.1. 硫铁矿烧渣在冶金行业的利用硫铁矿烧渣可以作为冶金行业的原料或添加剂,用于生产金属铁、焦化气体、炉渣微粉等。

2.1.1. 硫铁矿烧渣回炉生铁生产将硫铁矿烧渣作为回炉炼铁的原料,可以减少矿石的使用量,降低生铁生产成本。

硫铁矿烧渣中的铁元素可通过回收利用,实现资源高效利用。

2.1.2. 硫铁矿烧渣炼钢过程中的利用硫铁矿烧渣可以用作炼钢过程中的还原剂和熔剂,参与金属还原和炉渣生成反应,减少矿石的使用量,降低炼钢生产成本。

2.2. 硫铁矿烧渣的用于环境治理硫铁矿烧渣具有吸附能力,可用于环境治理领域。

2.2.1. 硫铁矿烧渣用于重金属污染治理硫铁矿烧渣可与重金属离子发生化学反应,吸附离子,减少其在环境中的迁移和转化。

将硫铁矿烧渣投放到污染地区,可将重金属固定于烧渣中,减少其对土壤和地下水的污染。

2.2.2. 硫铁矿烧渣用于废水处理硫铁矿烧渣具有一定的吸附性能,可用于废水中污染物的吸附和去除。

将硫铁矿烧渣应用于废水处理,具有成本低、效果好等优点。

2.3. 硫铁矿烧渣的综合利用硫铁矿烧渣还可以与其他材料进行混合,用于制备新型材料,发展循环经济。

2.3.1. 高效烧渣微粉材料的制备通过对硫铁矿烧渣进行加工和改性,制备高效烧渣微粉材料,可应用于建筑材料、水泥制品等领域,提高材料性能和降低生产成本。

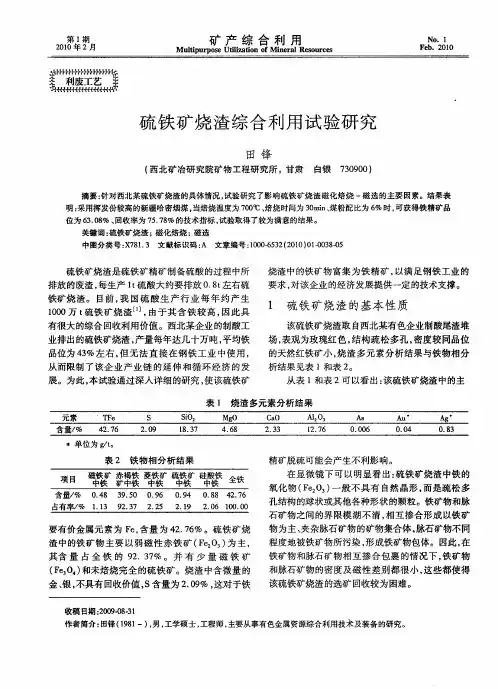

从硫铁矿烧渣中回收铁的试验研究为了综合利用硫铁矿烧渣,通过试验研究确定回收铁的工艺为磁化焙烧、磁选流程,所生产的铁精矿产率为60%,品位为61.10%,回收率为75.29%,其含硫为0.35%,符合工业高炉炼铁的标准。

标签:硫铁矿烧渣;回收铁我国自20世纪50年代開始利用烧渣从中回收铜、铅、锌、钴、金、银等有色金属和稀贵金属,生产化工原料、建材制品、选铁矿粉和炼铁原料等。

这样不仅提高了资源的利用率,还减少了硫铁矿烧渣对环境的污染。

一、慨况硫铁矿烧渣(又称硫酸渣)是生产硫酸时焙烧硫铁矿产生的废渣。

烧渣一般采用堆填处置,占用土地,对堆存地周围土壤、水体和大气均产生严重污染。

而烧渣中含有铁20%~60%,少量铜、锌和微量金、银等有价值元素,它是一种二次资源。

由于硫铁矿烧渣是硫铁矿在900℃左右焙烧后的产物,已不再是天然矿物,其物化性质有了很大改变。

而且不同产地的硫酸渣,其矿物组成、物化性质也不相同。

烧渣中磁铁矿和赤铁矿与脉石之间多以连生体形式存在,磁铁矿、赤铁矿呈浸染状、蜂窝状,被细小的脉石充填以及磁铁矿、赤铁矿呈皮壳状包裹着脉石,烧渣中矿物这种复杂的连生结构严重影响选别精矿品位的提高。

我国硫铁矿烧渣的利用率还较低,开展烧渣综合利用研究,从中提取有价金属,使其变废为宝,对提高企业效益,防止环境污染,有很大的经济意义和现实意义。

为此,本试验以某磷化工企业的硫铁矿烧渣为原料,进行了回收铁的工艺研究。

二、试样及工艺矿物学研究(一)试样本次试验矿样为某厂提供,试样中干矿样TFe品位48.55%,试样里面还含有可溶物质,把试样溶入水,清洗后烘干,测得原试样铁品位为49.52%。

本烧渣因含铁品位低、含硫高,不能直接利用。

如要变成合格的铁精矿,必须对其进行富集处理。

本文对试样进行了化学多元素分析和铁的物相分析。

(二)工艺矿物学研究经显微镜下鉴定和射线衍射分析查明,残存的硫化物呈磁黄铁矿特性,其次为假象赤铁矿,非金属矿物主要为石英和石膏。

【doc】利用硫铁矿烧渣制备高纯氧化铁的研究利用硫铁矿烧渣制备高纯氧化铁的研究第2O卷第4期2005年12月西南科技大学JOURNALOFSOUTHWESTUNIVERSnOFSCIENCEANDTECHNOLOGYV01.2ONo.4DeC.2oo5利用硫铁矿烧渣制备高纯氧化铁的研究童云胡文远(西南科技大学材料学院四川绵阳621010)摘要:以硫铁矿烧渣为原料,经过磁选,熟化,除杂等生产工艺制备了超细氧化铁粉末和铁盐.研究了熟化温度,时间及合成因素对产品粒度的影响.制备的产品粒度为亚微米级,纯度达99.5%以上.为硫铁矿烧渣的综合应用开辟了新的途径.关键词:硫铁矿烧渣粒度氧化铁铁盐中图分类号:TQ138.11;O614.811文献标识码:A文章编号:1671—8755(2005)04—0013一o4ResearchonProducingFe304bythePyriteCinderTongYun,HuWenyuan(SchoolofCivilEngineeringandArchitecture,SouthwestUniversofSciencean dTechnology,Mianyang621010,Siehuan,China)Abstract:Super—fineFe3O4powderswet@synthesizedbyusingPyliteCinderasfeedmaterialviamagne ticseparationandmaturingandpurgationtechnology.Themethodconsistsofpyrit ecindermaturedtemperatureandtimeIsynthesizedtemperature,finallyobtainedsuper—fineFe3O4pow ders.ExperimentalresultsshowedthattheparticlesizeofFe304powderissub—micronlevelandthepuri tyofFe304comeupto99.5%.ThescientificexperimentsCallprovidahempathforudlizatingofpyriteci nder.Keywords:PyliteCinders;particlesize;saltofiron;ferricoxide硫铁矿烧渣是在生产硫酸的过程中焙烧硫铁矿时产生的废弃物,2005年我国硫酸产量将超过3000万t,其中用硫铁矿制酸约占58.O%,制酸的生产量为1740万t,约产生1305万t烧渣,占化工废渣的1/3,是一大可充分利用的固体废弃物.硫铁矿烧渣一般含铁30%,60%,将有351,702万t铁资源可以充分利用.而FeO.超细粉体,其化学稳定性好,原料易得,价格低廉,已在许多领域得到广泛的应用.如作为颜料可应用于涂料,油墨等领域;在电子工业中是磁记录材料,磁性流体,气,湿敏材料的重要组成部分….另外还可作为微波吸收材料及催化剂等.利用硫铁矿烧渣制备Fe,O.成本低,产品附加值高,废渣综合利用,减少了环境污染,具有显着的经济效益和社会效益.利用硫铁矿烧渣制备超细Fe,O.鲜有报道,本文以硫铁矿烧渣为原料,经过磁选后,制备出Fe.和Fe含硫酸根的铁盐,再经水解等步骤,得到了超细Fe,O.,为该矿渣的综合利用开辟了新的途径.1买验部分原料采用四川硫酸厂的硫铁矿废烧渣.如表1.收稿日期:2005—09—19l4西南科技大学20051.1反应原理及工艺流程1.1.1反应原理Fe2O3+3H2SO4_+Fe2(SO4)3+3H2OFe2(SO4)3+Fe+7H2O_+3FeSO4?7H2OFe2(SO4)3+(NH4)2SO4+12H2O---*2NH4Fe(SO4)2?12H20NH4Fe(SO4)2?12H2O+FeSO4+8NH4OH_+Fe3O4+4(NH4)2SO41.1.2工艺流程SH#O,1lH2S溶液1【Fe圈一匝互囹—匡噩悃.一一匦亘].盈旭(NH.)2S0.!卜_叫堕曼H垫望H!!堡:l图1矿渣制备硫酸亚铁,硫酸铁工艺流程图NH.Fc(So.)2FeSO4图2硫酸亚铁,硫酸铁制备四氧化三铁工艺流程图1.1.3实验方法将硫铁矿烧渣经干燥后磨细至200目,经磁选富集铁的含量后,采用硫酸(65%一75%,A?R)熟化酸解烧渣.将硫铁矿烧渣和稀硫酸按l:2的固液比混合后,在170—210?下反应lh,控制pH值在l—1.5.待反应结束后,加水溶解,以H:s除去溶液中微量的Pb”,Cu等杂质.经过滤后,所得滤液,一部分用废铁屑将Fe?还原成Fe”,制备高纯FeSO.?7H:O;另一部分加入硫酸铵和氧化剂制备高纯NH4Fe(SO4)2?12H20.以四氧化三铁中n(Fe3)/n(Fe2)为2:l计算,按理论值准确称取高纯NH.Fe(SO.):?12H:O和FeSO.?7H:O,配成溶液,将其缓慢加入到一定温度并剧烈搅拌的稀NH,?H:O溶液中,沉淀陈化30min后,经过滤并多次洗涤,将沉淀在120?下真空干燥即得产品.1.2超细Fe3O.的表征产品的结构由日本理学公司D/maxAlllX一衍射仪(铜靶,Kcz射线,40kV30mA)测定,粒度由Mastersi.zer2000激光粒度分析仪测定.2结果与讨论2.1磁选磁选的目的是使铁的含量富集,而杂质的含量减少,可减少能耗,节约成本,提高生产效率.烧渣磨矿一精矿磁选的工艺流程如图3所示.经磁选所得产物的化学成分如表2所示.从表2可以看出,磁选后全铁的含量大幅度提高,而杂质含量明显降低.铁的回收率77.2%.第4期童云,等:利用硫铁矿烧渣制备高纯氧化铁的研究15产率铁品位原料回收率II:!:竺O?粉碎(一20o目95%)‘.l5405245磁选46.017.56778’Ijr尾矿20.8.磁选.49556.16厂———]45oI12—厂精矿尾矿——『_一图3烧渣磨矿一精矿磁选的流程表2硫铁矿烧渣磁选前后的化学组成成分比较(质量分数/%)2.2温度对酸解熟化的影响在硫酸制备过程中,烧渣中铁氧化物经过800cI=以上的高温煅烧,使其铁氧化物结构致密而活性降低,在常温下与硫酸反应的速度很慢.从阿罗尼乌斯方程式:k=Ae-式中,A一常数,E口一反应活化能.要提高反应速率,就必须向体系供以热量.由于氧化铁同硫酸间的反应活化能较大,要克服它的影响,应预先供给体系足够的热量使体系内反应物彼此活化,经过熟化处理后,提高了烧渣中铁氧化物的反应活性.由图4可知,随着熟化温度的提高,铁的回收率不断增加.当熟化温度达到200cI=后,铁的回收率随熟化温度的增加而缓慢增加,所以确定活化温度在170,200cI=.2.3熟化物料的浸取物料经熟化后,固体硫铁矿渣同硫酸间的化学反应属于液一固相间的多相反应,体系的温度和液一固相间的接触面积对反应速度的影响很大,施加强力搅拌可克服离子化的阻力系数的影响,确定固液比1:4,将熟化了的硫酸矿烧渣加入到热水中,继续加热至沸并强力搅拌.从图5可以看出,随着时间的增加,浸出率增加.当加热搅拌溶解反应1h后,浸出率增加缓慢.确定了最佳浸出率时间为45,60min.哥吾长\哥暑图4浸出率一温度曲线图5浸出率一时间曲线2.4溶液的净化烧渣中含有SiO及CaO,在反应介质为硫酸时,SiO不与之作用,而生成的CaSO为不溶性物质,因而SiO:及大部分CaO仍残留在残渣中,而其它重金属离子则用HS除去,所得酸解液,其主要成分Fe(SO.)和FeSO..溶液中的Fe?用废铁屑还原成Fe”,但溶液中还存在少部分的Al?,Ca”,Mg”.根据表3中氢氧化合物沉淀条件的pH值,选价廉的石灰石(CaCO,)中和浸出液至pH=5.2左右,除去溶液中的Al.后.16西南科技大学Ca”,Mg则转化为难溶性草酸盐沉淀而达到除杂的目的.将净化后的溶液,用H2SO调至pH=0.5左右表3氢氧化物沉淀的pH值时,经浓缩,冷却,使FeSO.?7H:O结晶.再将Fe.SO??7H:O晶体洗涤甩干后,溶于温度为85c【=左氢氧化合物右,含0.1mol/L的H:SO的溶液中保温,过滤,清液冷却,结晶,得到纯度较高的FeSO.?7H:O(见表4).将部分精制的FeSO.?7H:O溶解,通入空气并搅拌,使溶液中的Fe氧化成Fe?,经检验后,加入适量的(NH.):SO.生成溶解度随温度变化较大的NH.Fe(SO.)2,经浓缩,冷却,得NH.Fe(sO.)2?12H2O晶体(见表5).2.5超细Fe,O.粉体制备的工艺条件将精制的NH.Fe(SO.)2?12H2O和FeSO.?7H:O按理论值计算出三价铁离子与二价铁离子始速离子初始浓度离子初始浓度沉淀完全1mol/L0.01mol/L表4Fe,SO4?7O质量分析成分Fe.SO4’7I-I2OCaOMgOA12O3Si02质量分数/%99.830.010.020.030.01在四氧化三铁中2:l的比例量,调节溶液中C(Fe)/C(Fe)=2.将混合溶液缓慢加入到剧烈搅拌的氨水中,三价铁离子和二价铁离子可同时沉淀,经过滤,洗涤,真空干燥后得产品.当二价铁离子完全沉淀时溶液的pH值大于或等于8.7,所以要求用过量的氨水并确保整个溶液的pH值在8.7以上.在相同的搅拌速度下,氨水溶液的温度对所表5NH.Fe(SO.):?12H2O质量分析.得产品的粒径影响较大.表6给出了不同温度对二二二翌耍垂互]亟产品粒度的影响.从表中可以看出,在5O?时,重量坌竺:!!:!:丝::!产品颗粒粒度小,分布较窄.当温度达到60cc时,氨水挥发速度加快,溶液pH值下降,Fe先沉淀下来,当Fe沉淀完全时,Fe(OH),沉淀颗粒长大,使产品粒度增加.确定温度为5Oc【=,可以得到超细Fe,O.粉体.2.6产品结构与成分分析表6温度对产品粒度的影响图6为超细Fe3O粉体的XRD谱图,与国际标准衍射卡片PDS75-0033一致,表明所得产品为Fe3O..参照HG/T2574—94对产品质量进行分析?,所得结果如表7所示,从表中可以看出,产品的纯度达到了99.5%以上.彝,亡昌廑查温度/?D(0右.9)20(.)图6超细Fe3o.粉末的XR.D谱图(下转第25页)第4期邓子云:一种Web方式调用Tuxedo服务的方法及其应用255结束语本文用ASP,VB,VC3种编程语言结合编程实现了一种在Web方式下调用Tuxedo 服务的方法,并在CCCB—m系统中应用.这种方法基于分层的构件化思想和B/S模式,比在Java语言下用Jolt,WTC.ASP中用JoltASP等第三方组件实现节省了大量的资金,无需在Tuxedo中间件上开放JSL服务,比在C/C++语言中实现开发效率更高.参考文献1BEASystems,Inc.BEATuxedoVisualBasicClientTutorial[Z].BEASystems,Inc.20012JuliaCaseBradley,lspaugh着,常晓波,刘颖译.VisualBasic6.0高级编程[M].北京:清华大学出版社.20033徐春金.Tuxedo中间件开发与配置[M].北京:中国电力出版社,20034张景峰,韩红旗,刘博涛.ASP程序设计及应用[M].北京:中国水利水电出版社,20055卫东华,许为群,詹咏松.VisualC++应用实战演练[M].北京:科学出版社,2003 (上接第16页)表7产品的化学组成成分(质量分盔屯/%)3结论3.1利用硫铁矿废烧渣为原料,经过磁选,熟化,除杂等工艺流程可以制备出高纯,超细FeO粉体.为有效,合理地利用该废弃资源提供了新的途径,并且制备工艺中所产生的(NH)SO可以循环使用,达到了消除环境污染的目的.3.2通过磁选,熟化处理,可提高烧渣中铁氧化物的反应活性,使烧渣中铁的回收率增加.温度为170,2o0cI=,熟化时间1,1.5h.3.3在制备超细FeO粉体中,温度对最终产品的粒度大小影响较大,实验表明,要得到粒经较小的产品,其温度以不超过50cI=为宜.参考文献1曾桓兴.铁基微粉材料研制的进展[J].化学通报,1992,(10):6,82王恒志,吴东辉,李建华.Fe3O超细粉体的制备[J].江苏化工,2001,29(5):28,303通用化工产品编写组.通用化工产品分析方法手册[M].北京:化学工业出版社.1999。

硫铁矿烧渣的资源化回收利用方法

硫铁矿烧渣是指在硫铁矿冶炼过程中产生的一种固体废弃物,其主要成分为氧化铁、硅酸盐、硫酸盐等。

由于其含有大量的铁、硅等有价值的元素,因此对其进行资源化回收利用具有重要意义。

硫铁矿烧渣的资源化回收利用主要有以下几种方法:

1. 磁选法:利用磁性物质对硫铁矿烧渣进行磁选,将其中的铁元素分离出来,用于生产钢铁等产品。

2. 水泥制备法:将硫铁矿烧渣与适量的石灰石、石膏等材料混合,经过研磨、混合、烧结等工艺制成水泥,用于建筑、道路等领域。

3. 硅酸盐制备法:将硫铁矿烧渣与适量的碳酸钠、石灰等材料混合,经过热处理制成硅酸盐材料,用于建筑、陶瓷等领域。

4. 硫酸盐制备法:将硫铁矿烧渣与适量的氢氧化钠、氢氧化钙等材料混合,经过热处理制成硫酸盐材料,用于肥料、化工等领域。

以上方法均能有效地回收利用硫铁矿烧渣中的有价值元素,减少其对环境的污染,同时也能为相关产业提供原材料,具有重要的经济和环境意义。

硫铁矿烧渣的资源化回收利用是一项重要的工作,需要各方共同努力,采用科学的方法和技术,实现其最大程度的利用价值,为可持续发展做出贡献。

硫铁矿烧渣的资源化回收利用方法

硫铁矿烧渣是钢铁生产过程中产生的一种废弃物,含有大量的铁、硫

等有价值的元素。

如何对硫铁矿烧渣进行资源化回收利用,是当前钢

铁行业面临的一个重要问题。

本文将介绍几种常见的硫铁矿烧渣资源

化回收利用方法。

一、磁选法

磁选法是一种常见的硫铁矿烧渣资源化回收利用方法。

通过磁选机将

硫铁矿烧渣中的铁矿石分离出来,可以得到高品质的铁精粉。

同时,

磁选法还可以将硫铁矿烧渣中的一些有害元素如铅、锌等分离出来,

达到环保的目的。

二、浮选法

浮选法是一种将硫铁矿烧渣中的有价元素如铜、铅等分离出来的方法。

通过浮选机将硫铁矿烧渣中的有价元素与泡沫剂一起浮起来,然后将

泡沫剂和有价元素分离出来,可以得到高品质的有价元素精矿。

三、酸浸法

酸浸法是一种将硫铁矿烧渣中的有价元素如铜、锌等溶解出来的方法。

通过将硫铁矿烧渣浸泡在酸性溶液中,可以将其中的有价元素溶解出来,然后通过沉淀、过滤等步骤将有价元素分离出来,可以得到高品

质的有价元素产品。

四、水泥制备法

水泥制备法是一种将硫铁矿烧渣中的硅、铝等元素利用起来的方法。

通过将硫铁矿烧渣与石灰石、石膏等材料混合,然后在高温下煅烧,

可以得到高品质的水泥产品。

同时,水泥制备法还可以将硫铁矿烧渣

中的一些有害元素如铬、镉等稳定下来,达到环保的目的。

总之,硫铁矿烧渣的资源化回收利用方法有很多种,不同的方法适用

于不同的情况。

通过合理选择和组合这些方法,可以最大限度地利用

硫铁矿烧渣中的有价元素,同时达到环保的目的。

硫铁矿烧渣(合集五篇)第一篇:硫铁矿烧渣硫铁矿烧渣制取PFS的研究及其在畜禽废水处理中的应用环境工程学:武俊英指导教师:邓仕槐副教授畜禽污染主要由集约化养殖场或养殖区产生。

虽然我国集约化畜禽养殖业起步较晚,但发展势头十分迅速,在很短时间内已达到相当的规模,并呈高速发展的趋势,畜禽养殖排放的大量的粪尿与废水已成为许多城市及农村的新兴污染源,是一些城市环境污染的根本原因。

目前,我国对畜禽废水处理的研究方向主要通过生物处理法进行工艺治理,而利用絮凝剂对畜禽废水进行的处理的研究在国内还未见报道。

本实验利用硫铁矿烧渣制取絮凝剂并应用于畜禽废水处理的研究,不仅有利于硫铁矿烧渣的资源化利用,并为畜禽废水的初级处理提供经验,有利于畜禽废水处理的发展。

研究结论为:从硫铁矿烧渣中提取铁溶液的工艺条件为硫酸浓度为15%,熟化时间1h,熟化温度260℃,酸浸温度20℃,提取铁效率达到80%;硫铁矿烧渣铁回收率的主要影响因素是酸浓度和熟化温度;依照本实验研究得到的制取工艺及条件制备的硫酸亚铁溶液适用于制备聚合硫酸铁。

采用自备硫酸亚铁溶液制备出高盐基度聚合硫酸铁产品,满足后续实验的要求;制取聚合硫酸铁(PFS)的工艺条件应为温度为30~60℃,硫酸亚铁溶液的pH值为1.0~2.0,按3%的比例进行投加H2O2。

自制的聚合硫酸铁应用于畜禽废水的处理中,废水浊度的去除率达到90%,NH3-N 的去除率为45%左右,对COD的去除率达到72%,废水中TP的去除率达到97%。

在满足浊度、COD,NH3-N,TP去除率的情况下,出水酸度为6.0左右。

关键词:硫铁矿烧渣;聚合硫酸铁;畜禽废水第二篇:煤系硫铁矿安全大检查方案.2014.1.6煤系硫铁矿安全大检查方案为认真吸取威远县小河镇岩洞矸子厂“1.5”瓦斯事故教训,认真抓好我县煤系矿山安全生产管理,有效预防安全生产事故的发生,现制定煤系硫铁矿安全大检查方案如下:一、成立安全大检查领导组组长:李正强(县安全监管局局长)成员:陈鸿彬(县安全监管局党组副书记)申文革(县安全监管局副总工程师)二、检查日期:2014年元月7日至元月9日三、检查组下设两个个检查小组,分组安排如下第一组组长:陈鸿彬成员:舒绪文陈世维刘勇检查企业:兴文县仙峰乡德丰矿业有限责任公司、兴文县振兴硫铁矿、兴文县仙峰乡群众硫铁矿车辆安排:川Q50811第二组组长:申文革成员:李仲平彭晋高世富检查企业:兴文县黄家沟矿业有限责任公司、兴文县鸿源矿业有限责任公司、兴文县万寿镇罗瓦沟硫铁矿车辆安排:川Q36985 2014年元月6日第三篇:江安硫铁矿自省自查自纠报告X矿自省自查自纠报告(技术部:XXX)入职xx公司二个月以来,所闻所见所学颇多,使我对公司管理制度、企业文化有了一定的了解和认识,有些认识是绝无仅有的。

硫铁矿烧渣的资源化回收利用方法硫铁矿烧渣是一种常见的副产品,产生于硫铁矿的冶炼过程中。

在传统的冶炼工艺中,硫铁矿烧渣通常被视为废弃物,被直接丢弃到废渣堆中,造成了资源的浪费和环境的污染。

然而,随着资源的日益稀缺和环境保护意识的增强,研究人员和工程师们积极寻求一种可行的方法来回收利用硫铁矿烧渣。

1. 回收铁资源硫铁矿烧渣中含有较高比例的铁元素,因此可以利用物理或化学方法从烧渣中回收铁资源。

常用的方法包括磁选和浮选。

磁选是利用硫铁矿烧渣中铁矿石的磁性,通过磁力将铁矿石分离出来。

而浮选则是利用硫铁矿烧渣中铁矿石的比重和表面性质的差异,在适当的药剂条件下,使铁矿石悬浮在矿浆中,通过气泡的作用将其从烧渣中分离出来。

2. 回收硫资源硫铁矿烧渣中的硫含量较高,可以通过酸浸或高温还原的方法回收硫资源。

酸浸是将硫铁矿烧渣浸泡在酸性溶液中,使其中的硫元素溶解出来,并通过沉淀或其他方式将其从溶液中分离出来。

高温还原则是将硫铁矿烧渣在高温下与还原剂反应,使硫元素从烧渣中释放出来,并通过适当的收集方法进行回收。

3. 制备水泥材料硫铁矿烧渣中含有一定比例的氧化铁和矽酸盐等物质,可以作为水泥生产中的一种原料。

将硫铁矿烧渣与其他适当的原料混合研磨后,可以得到一种具有活性的粉状物质,用于生产高强度水泥。

硫铁矿烧渣还可以用于调节水泥的物理性能,如增稠和减水,从而提高水泥的使用性能。

4. 应用于土壤改良硫铁矿烧渣中含有丰富的微量元素和无机物质,可以作为优质的土壤改良剂。

当硫铁矿烧渣被添加到土壤中时,其微量元素和无机物质可以提供植物生长所需的营养,改善土壤的肥力和结构。

硫铁矿烧渣中的无机物质还可以中和酸性土壤,提高土壤的pH值并减少土壤的毒性,从而创造适宜农作物生长的环境。

总结回顾:通过对硫铁矿烧渣的资源化回收利用方法的探讨,可以发现烧渣作为一种副产品,具有丰富的资源潜力。

通过回收铁资源、硫资源以及应用于制备水泥材料和土壤改良等方面,可以实现对硫铁矿烧渣的综合利用。

二、硫铁矿烧渣的综合利用价值硫铁矿烧渣具有极高的利用价值。

烧渣中三氧化二铁含量为20~50%,二氧化硅15~65%,三氧化二铝10%左右,氧化钙5%左右,氧化镁5%以下,硫1~3%,还含有铜、钴、部分金、银等贵金属。

因此,硫铁矿烧渣作为二次资源重新加以利用,变废为宝产生经济效益,是硫酸生产企业需要寻求的发展道路。

(一)制造生铁随着我国经济增长,钢铁需求量大幅增加。

而国内钢铁原料只能满足需求量的50%以下,大部分需要进口解决,运输及铁矿价格的上涨,给我国钢铁生产带来相当大的压力。

据相关报道,2004年铁矿石短缺1.8亿吨以上,2005年短缺2亿吨以上。

硫铁矿烧渣的主要组成成份是铁,主要用途是生产铁系产品,硫铁矿烧渣制造生铁有助于解决我国铁原料短缺和升值的问题。

首先将硫铁烧渣加炭在高温下煅烧进行还原处理,使其中的高价铁全部变为FeO,然后加硫酸使其生成FeSO ,过滤除去固体杂质,再用氨水中和制得Fe(OH) ,同时通空气将Fe(OH) 氧化为氧化铁黄。

氧化铁黄进行煅烧脱水即得氧化铁红。

由于烧渣铁的品位不同,处理工艺也就不同。

根据钢铁厂高炉炼铁特性,原料含铁每增加1%,焦比降低2%,产量可提高3%。

而原料中杂质含量直接影响到生铁质量。

高品位硫铁矿的烧渣,其铁含量高,可直接用作高炉炼铁原料。

中低品位硫铁矿的烧渣中,铁含量较低,有害杂质含量较高,不符合炼铁要求,必须进行预处理。

烧渣选矿是一种常用的预处理方法,利用烧渣中各种物质的不同磁性而分离铁和杂质,称为磁选;也可利用各种物质相对密度不同而分离,称为重选。

应根据矿渣的类型和成分的不同选用不同的处理方法。

其中磁选工艺较为简单,将水加入粒度一定的烧渣中,搅拌成均匀的矿浆,然后送入具有一定磁场强度的磁选机中,进行粗选和精选,选出精矿后,剩余的为尾砂。

如尾砂还需作二次重选,则可再送入摇床或螺旋溜槽中进行选别。

为了提高铁的选出率,使烧渣中磁性铁的比例增加,可选择适当的硫铁矿焙烧工艺,或把烧渣进行磁化处理。