3000t级门式液压顶升吊装系统

- 格式:pdf

- 大小:5.96 MB

- 文档页数:56

4000t环轨臂架起重机Hao Jianguang【摘要】对履带起重机和环轨臂架起重机的特点进行了分析和比较,环轨臂架起重机具有稳定性好、抗风能力强、操作简单、制造成本低的优点.【期刊名称】《中国重型装备》【年(卷),期】2019(000)001【总页数】3页(P1-3)【关键词】环轨臂架;起重机;性能参数【作者】Hao Jianguang【作者单位】【正文语种】中文【中图分类】TH213.1减少自然因素影响、降低制造运输成本是企业的追求。

模块化设计、制造技术使他成为现实。

以模块方式在工厂组装、以成品形式运到工地,在保证产品质量前提下,达到节约时间、资金的目的,也避免了因大风、天气等不利因素延误设备制造及室外安装任务的情况。

石油、化工、核电设备模块化、大型化使单个吊装件的重量和高度越来越大,石化反应器分馏塔如惠州炼化二期的丙烯精馏塔直径为8.8 m,高120.35 m,吊装重量为2550.6 t,采用3600 t液压顶升装置主吊,750 t履带吊溜尾递送完成安装。

在第三代核电AP1000工程中,三门核电使用美国Lampson公司的TRANSI-LIFT LTL-2600B型2600 t大型履带起重机做主吊,极限起重力矩为804.5 MN·m;海阳核电使用德国特雷克斯德马格的CC8800-1 TWIN型3200 t双臂履带起重机做主吊,极限起重力矩为439 MN·m。

这两部大型履带起重机均能够完成AP1000核电所有大件的吊装工作,是目前国内所用的最大规格的吊装设备。

前后履带车结构是大型履带起重机常用的结构;前车采用箱型结构转台,将主起升、主变幅卷扬置于转台内,采用回转支承加环轨的回转方式,后车为超起配重履带车,中间用连杆相连,通过后车行走、前车协调实现同步回转。

前车转台受主变幅力和起升绳力,转台尾部与超起配重履带车之间用连接梁连接,连接刚度小,转台尾部受弯矩大,受转台宽度尺寸限制,各机构布置紧凑、维修保养空间小。

本工程为某大型建筑屋面钢网架顶升施工,屋面钢网架结构形式为正放四角锥焊接球节点网架,总跨度约54m,总重量约383t。

施工内容包括钢网架的安装、顶升、卸载、连接等。

二、施工方案1. 施工准备(1)施工图纸及资料:熟悉并掌握施工图纸,了解工程概况、设计要求、施工规范等。

(2)施工材料:准备好钢网架材料、液压设备、吊装设备、测量设备等。

(3)施工人员:组织施工队伍,明确分工,进行技术交底。

2. 施工工艺(1)钢网架安装1)地面拼装:在地面将钢网架分块拼装,确保拼装精度。

2)吊装:使用吊装设备将拼装好的钢网架吊装至指定位置。

3)连接:在空中将钢网架连接成整体,确保连接牢固。

(2)钢网架顶升1)顶升准备:在钢网架下方设置支撑架,确保支撑稳定。

2)液压顶升:利用液压设备对钢网架进行顶升,逐步提升至设计高度。

3)监测监控:在顶升过程中,实时监测钢网架的变形、应力等数据,确保安全。

(3)钢网架卸载1)卸载准备:在顶升完成后,逐步拆除支撑架。

2)卸载:利用液压设备将钢网架缓慢降至地面。

3)验收:对钢网架进行验收,确保顶升、卸载过程符合设计要求。

(4)钢网架连接1)连接准备:在钢网架连接处进行打磨、焊接等处理。

2)连接:将钢网架连接成整体,确保连接牢固。

3. 施工保证措施(1)组织保障:成立项目组织机构,明确各部门职责,确保施工顺利进行。

(2)技术保障:严格执行施工规范,加强技术交底,确保施工质量。

(3)安全保障:加强现场安全管理,严格执行安全操作规程,确保施工安全。

(4)质量保障:严格控制施工质量,加强过程检验,确保工程质量。

三、施工进度计划1. 施工准备阶段:10天2. 钢网架安装阶段:20天3. 钢网架顶升、卸载、连接阶段:15天4. 验收阶段:5天总计:50天四、结语本施工方案旨在确保网架顶升工程施工质量、安全、进度,为我国大型建筑屋面钢网架顶升施工提供参考。

在施工过程中,需严格按照方案执行,确保工程顺利进行。

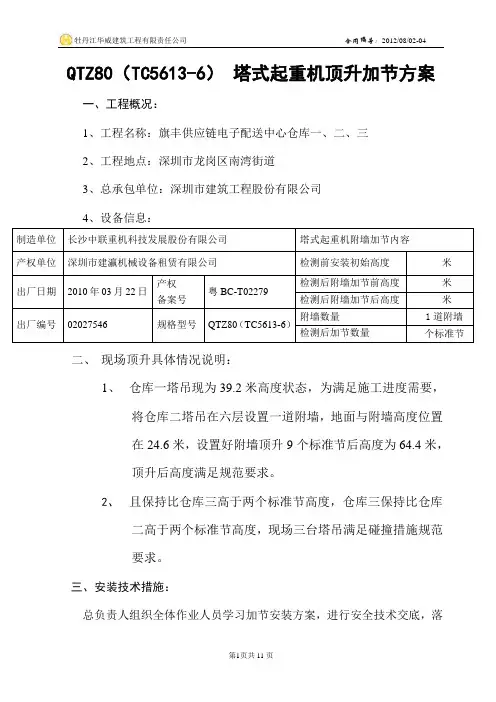

QTZ80(TC5613-6)塔式起重机顶升加节方案一、工程概况:1、工程名称:旗丰供应链电子配送中心仓库一、二、三2、工程地点:深圳市龙岗区南湾街道3、总承包单位:深圳市建筑工程股份有限公司4、设备信息:制造单位长沙中联重机科技发展股份有限公司塔式起重机附墙加节内容产权单位深圳市建瀛机械设备租赁有限公司检测前安装初始高度米出厂日期2010年03月22日产权备案号粤BC-T02279检测后附墙加节前高度米检测后附墙加节后高度米出厂编号02027546 规格型号QTZ80(TC5613-6)附墙数量 1道附墙检测后加节数量个标准节二、现场顶升具体情况说明:1、仓库一塔吊现为39.2米高度状态,为满足施工进度需要,将仓库二塔吊在六层设置一道附墙,地面与附墙高度位置在24.6米,设置好附墙顶升9个标准节后高度为64.4米,顶升后高度满足规范要求。

2、且保持比仓库三高于两个标准节高度,仓库三保持比仓库二高于两个标准节高度,现场三台塔吊满足碰撞措施规范要求。

三、安装技术措施:总负责人组织全体作业人员学习加节安装方案,进行安全技术交底,落实每项工作。

1、加节安装作业前,组织学习加节安装安全技术方案,对安装人员进行安全技术方案交底,对各项工作内容、技术要求、安全措施及注意事项进行单独交底。

2、作业人员必须经过培训考核合格,起重工及电工要持证上岗;进入作业现场必须戴安全帽,高空作业时系好安全带,穿防滑鞋,冬季、雨季应采取防滑措施。

3、安装作业区[5-10]米范围内应设安全警戒线,工地派专人把守。

非有关人员不得进入警戒线。

4、安装作业人员工作岗位明确,作业职责清楚,既要坚守岗位,又要互相配合,自觉遵守安全操作规程及安全技术措施规定,集中精力,全神贯注地工作。

5、油泵、顶升横梁、爬爪应由专人操作,职责明确,并相互监督、协调。

安装螺栓(帽)时,铁锤与扳手要握牢,防止螺杆、螺帽、榔头、扳手等物件高空坠落,使用铁锤应由熟练人承担作业。

塔式起重机顶升(加节)施工方案一、工程概况及设备信息:设备信息生产厂家:东莞市毅新庆江机械制造有限公司设备型号:QTZ80 出厂日期:2013-1-20出厂编号:121206 公称起重力矩:800 KN.M 额定载重:6 t 基本臂最大幅度:65 M最大独立起升高度:40.5 m 附着最大起升高度:220 M 工地自编号:8#二、安装准备工作:1. 凡参加装机作业人员都必须参加安全交底、学习、办理有关手续;有关未尽事宜或有特殊情况发生,经多方协商再做决定。

2. 电路的架设:将380V的电源架设到塔机的基础侧,以便安装塔机使用。

3. 安装时环境条件要求:在安装时风力应不大于四级。

4. 对待安装的整机及各部件等进行检查,特别是液压系统、金属机构、机构等。

5. 顶升(加节)人员安装作业人员4人分别为:梁华均、邓海华、李水芬、刘太明。

安装操作人员必须持操作证工作;在安装过程中必须注意安全,戴好安全帽,高空作业人员配带安全带,严格遵守操作规程。

6. 塔机安装的基本规定:a. 司机、安装工、起重工必须是劳动人事部门进行考核取得合格证者,严禁无证操作、安装、维修塔机。

b. 安装塔机的全过程必须有专人指挥。

严禁无指挥操作,更不允许不服从指挥,擅自操作,严禁操作人酒后作业。

7. 参加操作人员必须做到:a. 了解塔机结构性能说明书中有关安装过程的规定,严禁修改说明书中的安装程序。

b. 了解塔机各部件连接形式和连接尺寸。

c. 了解塔机各部件的重量及吊点位置。

d. 了解对使用设备及工具的性能及操作规程。

8. 安装塔机的一般规定:a. 必须遵循立塔程序。

b. 必须安装安全保护设施。

如:扶梯、护栏等。

c. 平衡臂上未装足平衡重时,严禁吊载。

d. 风力超过4级时严禁进行塔机安装及塔机顶升作业。

e. 安装过程中必须用螺栓将下接盘、标准节和套架连接起来,并拧紧双螺母。

f. 必须按规定配置正确的平衡重重量。

g. 加节(或减节)前起重臂方向套和架开口方向必须一致。

武船300t龙门吊车钢结构吊装施工技术发表时间:2018-08-07T10:20:43.907Z 来源:《基层建设》2018年第19期作者:张印[导读] 摘要:门式起重机是造船企业的核心设备,其可靠运行是船舶生产运行正常运行的基础。

上海创未建设工程有限公司摘要:门式起重机是造船企业的核心设备,其可靠运行是船舶生产运行正常运行的基础。

造船龙门吊起重载荷的要求越来越高,对吊装方案等提出了更高的要求。

本文结合武船300t-100m龙门起重机工程实例,分析了起重机整个安装过程中的施工技术,可供类似施工提供参考。

关键词:造船厂;龙门吊;主梁;刚性腿;柔腿A字头;吊装技术1工程概况武船300t×100m龙门起重机,为双主梁、中t位、中跨度门式起重机。

施工完成后用于工厂的大型作业,该机主要由龙门架结构、上下小车、起重机操作机构、电气设备、维修用悬臂回转吊等构成。

门式刚架结构主要由双主梁、单箱刚性腿、人字型圆管柔性腿与行走机构四个部分构成。

主梁结构通过焊接连接刚性腿,通过柔性铰链和柔性腿A字头连接。

刚性腿下横梁通过铰链轴连接到行走机构,柔性腿的两根圆管与A字头部法兰连接,柔性腿管和下横梁也是用法兰连接,下横梁通过铰链连接到行走机构,司机室固定在刚性腿的内侧,上、下小车轨道在主梁平面上,下小车可以穿过小车底部并各行其轨道。

该机的额定起重能力为:上小车110t×2,下小车150t。

龙门吊轨距为100m,起升高度为60m,大梁高6.2m,整机自重约1280t。

2安装思路本次工程300t龙门吊2#机提升采用本公司较为成熟的双塔架、卷扬机提升的吊装工艺和方法。

安装场地为原300t1#机的吊装位置。

主梁现场拼接,上、下小车和维修吊等部件预先吊装在主梁上。

在主梁端头附近刚腿侧和柔腿侧分别竖立一副边长2.4m*2.4m的提升塔架。

然后用卷扬机牵引滑轮组提升主梁。

刚性腿通过铰链装置随同主梁提升一次就位,在主梁提升到标高后,将刚性腿两侧行走机构移位到安装组对位置,与刚性腿下横梁对位穿轴。

大型龙门起重机整体液压提升技术作者:张美瑜来源:《城市建设理论研究》2013年第10期摘要:随着国内、外工业化工程建设和生产设备的飞速发展,大型化、重型化设备如塔器、反应器、大型门式起重机设备等的制造,对吊装工程技术的要求也越来越高,在采用多台大型起重机械抬吊也满足不了吊装需要的情况下,传统吊装技术和起重设备吊装受到各种因素的限制,这些趋势对大型设备吊装产生了新的需求,采用设备整体液压提升吊装技术就显得十分重要了。

某船厂新建350t×L165m×H70M龙门起重机,起重机总机质量为2800吨,吊装质量为2500吨,采用了3000吨级的龙门塔架和计算机控制液压同步整体提升技术进行吊装。

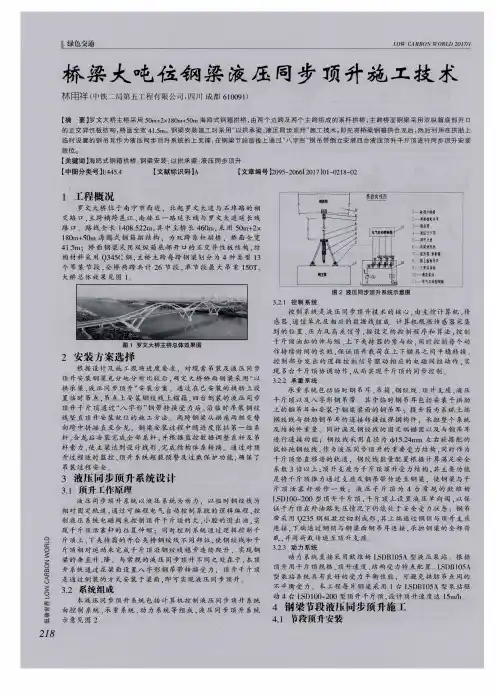

中图分类号: TH21 文献标识码: A 文章编号:一、工程概况:某船厂新建350t×L165m×H70M龙门起重机,起重机总质量为2800吨,主要由主梁、上小车、下小车、刚性腿、柔性腿及行走机构等构件组成,轨道间距为165m。

该龙门起重机主梁为双梁箱形,长175米×宽10米×高9.2米,主梁上表面标高约为80米,吊装重量约为2500吨;龙门吊刚性腿设计为一字形变截面箱形,与主梁焊接固定;柔腿设计为人字型,由顶部A字头、腿管和下横梁等组成,与主梁通过铰支座连接。

二、吊装方案确定:1、方案思路由于该龙门起重机安装高度为80米,自重大,如果分件吊装工作量大,高空作业增加,存在较大的质量、安全施工风险。

在总结国内其它大型龙门起重机安装的成功经验和教训,参考国内外同行的施工方法的优点,考虑施工时允许占用的场地、允许的施工周期、尤其是施工安全等因素,经过多方面综合考虑和分析计算,本工程安装采用双门塔架多锚点集群液压千斤顶整体提升技术进行吊装。

将主梁、刚性腿、柔性腿、上下小车、维修吊等一同提升到位,同时采用大型履带起重机进场配合安装。

这样将大大降低安装施工难度,于质量、安全和工期等都有利。

全自动液压顶升装置吊装新技术作者:樊金田刘光明曹国良解亚利李玉玲来源:《硅谷》2012年第07期摘要:“全自动液压顶升装置吊装新技术”作为一种新兴的吊装技术,其由简单的间歇式、单点动作,经过不断研究和实践,形成自动控制、多点同步顶升的全新便捷的设备;具有便于操作、工作平稳、安全性,在冶金轧钢领域超大型设备吊装作业中发挥独到的作用。

关键词:关键技术;工艺原理;操作要点中图分类号:TU758.7 文献标识码:A 文章编号:1671-7597(2012)0410007-020 引言随着国内市场钢铁的需求日益增长,各大钢铁企业投资兴建或改建大型轧钢生产线,生产线向着工艺更先进,产量、产能更高的方向发展。

虽然各大型钢铁厂兴建或改造扩建项目综合水平的提高,可投资规模都加以控制,在满足生产工艺要求的前提下,设备工艺布置紧凑,厂房结构及车间行车额定起重能力优化,对于类似于热轧带钢、中板和厚板钢厂的大型轧机牌坊设备所具有的尺寸和重量大,复杂环境的情况下吊装作业,施工单位面临着极具挑战性的课题。

“全自动液压顶升装置吊装新技术”研发,从根本上解决了超大型设备吊装的难题。

1 全自动液压顶升装置关键技术1)本新技术用于冶金行业等领域大型设备无条件使用起重设备进行吊装的环境下作业;可以实现超大吨位的类似于轧机牌坊的大型设备吊装。

2)新技术装置采用钢结构框架结构,液压及气动综合应用,具有结构简单、操作便携、工作平稳、安全可靠。

3)新技术的开发研制具有科学性,有充分可靠的理论计算数据和试验依据。

4)全自动顶升装置吊装技术具有先进性,采用数控技术,可实现多点同步,单点纠偏;手动自动兼顾,操作简洁方便。

5)运用摩擦力学原理,液压缸平行推动,装置在负荷的工况下整体移动,实现轧机操作侧牌坊和传动侧牌坊的不同工位下的吊装。

6)全自动顶升装置吊装技术适用性强,可在设备基础达到使用强度后,进行大型设备的吊装作业,不受场地环境、厂房结构安装、行车起重能力等因素的限制;整个系统设计便于组装、拆卸,可以重复使用。

3000t成型机台参数

3000吨成型机的参数主要包括主机身、液压系统和电控系统。

1. 主机身:3000吨封头拉伸成型液压机的机身部分采用三梁四柱液压机结构,利用3D建模和计算机有限元分析技术设计。

主油缸和四个(或者六个、八个)压边缸均安装在上横梁,主油缸为拉伸缸,通过滑梁上预留的通孔,并连接活塞头;压边缸与滑梁相连,通过滑梁带动环形压边模具产生压边力。

这种结构也被业内称为非抵消式封头拉伸机。

2. 液压系统:3000吨封头拉伸成型液压机的液压系统采用二通插装阀集成

控制,结构紧凑,安装维修方便,且动灵敏可靠,传动率高,密封性好;液压控制采用比例控制,压力输出精度高,拉伸过程稳定,噪音低。

3. 电控系统:3000吨封头拉伸成型液压机的电控系统采用伺服+PLC控制,配备日本欧姆龙工业触屏式显示器,可以触屏读取和设定各项参数,并与高精度压力传感器和位移传感器相联,能够实现手动和半自动两种操作模式,全面考虑到各种生产工艺环节要素,实现生产效率和人性化双赢。

请注意,不同品牌的3000吨成型机台参数可能会有所不同。

因此,在使用或购买之前,建议仔细阅读产品说明或咨询相关技术人员以获取准确的信息。

油罐安装常用的吊装方案摘要:总结油罐安装是常用的两种吊装方案,具有方便集中控制、操作简便、安全可靠、精确控制焊缝间隙和重物提升杆高度等优点。

关键字:拔杆吊,液压顶升Abstract: summarizes installation is commonly used oil tank two lifting scheme, with convenient centralized control, simple operation, safe and reliable, accurate control weld clearance and weight lifting lever height, etc.Key word: pull rod dicks, hydraulic roof up1常用吊装方法的选择根据某油罐安装工程的实际情况及以往施工经验,笔者总结了传统的拔杆吊与液压顶升的两种常用的油罐吊装方案,此两方法都由50吨汽车吊配合现场材料的倒运吊装作业。

2 拔杆吊装法2.1 拔杆吊装法见图1,拔杆顺着侧壁内侧布置,拔杆数量及距离根据储存罐的总重量、投影圆的大小及采用吊装用葫芦的规格综合确定(详见2.5)。

2.2倒装吊装工具准备就绪后,开始按罐壁排板图组装。

先组装最顶上壁板,在壁板下口处安装胀圈并把胀圈联接处用30吨千斤顶胀紧,检查罐壁板与弧形样板的间隙是否符合技术要求,当各种技术项目全部合格后,开始焊接,当顶层壁板全部焊完后,安装组对边环梁及罐顶平台及盘梯。

盘梯应按每带罐壁的高度分段安装。

2.3 组对完并按施工图纸检查无误后,提升侧壁板,提升到下一侧壁板上口平齐时,利用角形铁和卡板将上下两壁板固定,使上带壁板与下带壁板达到要求的组对间隙。

开始组对环缝,并测量其周长,最后处理各组对预留口主缝。

并在该节壁板下口有立缝处点焊弧形板,以保证罐壁焊接后的圆度。

2.4上述工作完成后,进行各项技术检查,合格后焊接,焊完后打掉立缝处弧形板,松胀圈下落到下一节侧壁板,组对胀圈,焊接罐壁卡板等工作,依次类推,直到罐体全部安装完毕。

大型龙门起重机整体液压提升技术大型龙门起重机整体液压提升技术摘要:随着国内、外工业化工程建设和生产设备的飞速发展,大型化、重型化设备如塔器、反应器、大型门式起重机设备等的制造,对吊装工程技术的要求也越来越高,在采用多台大型起重机械抬吊也满足不了吊装需要的情况下,传统吊装技术和起重设备吊装受到各种因素的限制,这些趋势对大型设备吊装产生了新的需求,采用设备整体液压提升吊装技术就显得十分重要了。

某船厂新建350t×L165m×H70M龙门起重机,起重机总机质量为2800吨,吊装质量为2500吨,采用了3000吨级的龙门塔架和计算机控制液压同步整体提升技术进行吊装。

中图分类号: TH21 文献标识码: A 文章编号:一、工程概况:某船厂新建350t×L165m×H70M龙门起重机,起重机总质量为2800吨,主要由主梁、上小车、下小车、刚性腿、柔性腿及行走机构等构件组成,轨道间距为165m。

该龙门起重机主梁为双梁箱形,长175米×宽10米×高9.2米,主梁上表面标高约为80米,吊装重量约为2500吨;龙门吊刚性腿设计为一字形变截面箱形,与主梁焊接固定;柔腿设计为人字型,由顶部A字头、腿管和下横梁等组成,与主梁通过铰支座连接。

二、吊装方案确定:1、方案思路由于该龙门起重机安装高度为80米,自重大,如果分件吊装工作量大,高空作业增加,存在较大的质量、安全施工风险。

在总结国内其它大型龙门起重机安装的成功经验和教训,参考国内外同行的施工方法的优点,考虑施工时允许占用的场地、允许的施工周期、尤其是施工安全等因素,经过多方面综合考虑和分析计算,本工程安装采用双门塔架多锚点集群液压千斤顶整体提升技术进行吊装。

将主梁、刚性腿、柔性腿、上下小车、维修吊等一同提升到位,同时采用大型履带起重机进场配合安装。

这样将大大降低安装施工难度,于质量、安全和工期等都有利。

液压千斤顶整体提升设备是一种出力承载大、使用灵活的新型施工机械装置,由执行机构、控制系统和动力装置三部分组成。

Contents1.设备的主要参数General Description2.吊装方案Lifting Scheme3.吊装平面布置Lifting Plan Layout4.液压吊装系统的安装Installation of Climbling Jack System5.起重梁的吊装Lifting of Lifting Beam6.桅杆节的吊装Lifting of Mast Sections7.吊装系统的配置the Lifting System Configuration8.有关受力计算Relevant Force Calculation9.吊索具的选用Selection of Rigging10.反应器吊装的程序Procedure for the Lifting of the Reactor11.吊装安全措施Safety Measures12.吊车主要性能表Main Crane Performance Chart1. 设备的主要参数General DescriptionHDPE反应器R6300的外形尺寸为φ7600/φ5000×32765mm,重量为278.5t,设备立式安放在标高为▽+23.25m(以地面的标高为▽+0.00m,以下相同)的钢结构框架上。

安装就位后设备的顶部标高为▽+42.75m,在吊装的过程中,设备的顶部最大标高约为▽+57m。

主吊耳设在设备顶部的法兰口上,用螺栓将专用的吊装头盖与顶部的法兰口相连接;溜尾吊耳设在距设备底部2.37m处,主吊耳及溜尾吊耳均为单吊点的板式吊耳,HDPE反应器的重心位置是在距设备底部15.4m的轴线上;HDPE反应器R6300的外形及尺寸见图1。

The outline size of the HDPE reactorR6300 is φ7600/φ5000×32765mm with a图1weight of 278.5t, which is to be installedvertically on the steel structural frame atan elevation on the ground of ▽+23.25m (the reference elevation on the ground is ▽+0.00m). The elevation at the top of the equipment after installed in place is ▽+42.75m. The maximum elevation at the top of the equipment during lifting operation is ▽+57m. The main lifting lug is located at the flange face on the top of the equipment, which is a special lifting device connected to the flange face on the top by bolts. The tailing lug is set at a position 2.37m from the bottom of the equipment. Both the main lifting lug and the tailing lug are plate-typed lifting lug of single lifting point. The center of gravity of the HDPE reactor is at the axis 15.4m from the bottom of the equipment. The outline and dimension of the reactor R6300 is shown in sketch 1.2. 吊装方案Lifting Scheme反应器R6300的吊装采用我公司从英国Bidlift Limited引进的液压顶升门式吊装系统,按我公司目前的配置,这套系统的最大吊装能力为2400t ,最大吊装高度为140m。

国外3000吨级别履带起重机技术性能综合比较近年来,我国工程项目建设规模化、装置大型化的趋势日益明显,大型设备数量不断增多。

随着设备吊装的工艺技术也不断改进和提升在这种市场规模经济的要求下:一方面类似AP1000三代核电、千万吨级以上炼油、百万吨级以上乙烯、海洋勘探平台以及正在兴起的煤化工等工程,使建设项目的规模越来越大。

另一方面,由于设备模块化、工厂化预制程度的提高,使得单件设备的吊装重量不断增加。

其中三代核电工程中单件吊装重量超过1000吨,而且幅度大:石油化工和煤化工工程中单件吊装重量超过2000吨的已经司空见惯,3000吨吊装重量的设备也并不罕见,相应的吊装施工组织的难度也变得越来越大。

再加上,业主对吊装施工在安全、质量、技术、成本和进度的要求也越来越高,客观上要求吊装施工组织管理模式也要发展变化。

由此可见,我国的吊装施工行业已经出现技术高端化、施工机械化、管理一体化的强烈要求。

从而,吊装设备特别是履带起重机不断大型化,已经出现多种型号的3000吨级别履带起重机。

本文对国外的几种型号3000吨级别履带起重机进行技术性能综合比较1 国外3000吨级别履带起重机基本情况2 国外3000吨级别履带起重机主要技术参数和特点:2.1 兰普森LTL-2600B美国Lampson(兰普森)的LTL-2600B履带起重机事国内首台引进使用于三代核电AP1000机组的大吊车,是当时国内最大的履带起重机,如图1、图2分别为LTL-2600B履带起重机现场整机图和外形尺寸图:2.1.1 特点和技术参数LTL-2600B履带起重机设计为前后四履带结构,车身座落在2台柴油动力履带运输车上,2台机车独立运作,超起配重为水泥块,吊车能在额定载荷进行带载行走。

吊机无回转支撑,仅有回转中心大王销,前后履带车都可分别绕其回转中心做360°回转,通过组合动作,完成吊车的前进、后退和旋转:吊车起重臂采用组装式单臂,主臂最长122m,副臂最长49m,最大吊装重量为2358.2t,最大吊装幅度为121m。

国内吊装能力最大、吊装高度最高的

吊装设备------

3000t级门式液压顶升

吊装系统

等的吊装,都早已把

液压技术溶入吊装过程,并且已经应

所说的石油化工设备是指立式圆筒形的反应器及塔类设备)吊装的方面应用

目前国内用于石油化工设备吊装的液压吊装系统主要有两种,一种是采用爬升

式千斤顶的液压顶升式吊装

系统;另一种是采用钢缆式

千斤顶的液压提升式吊装系

统,这种钢缆式千斤顶的适

用面较广,但在现场的使用和操作不方便,钢缆的储存和保管困难.

本图是钢缆式千斤顶的液压提升式吊装系统.

我公司配置的吊装系统为爬升式千斤顶液压顶升吊装系统,这是针对我公司主要是从事石油化工装置的施工安装这种具体情况,经过长时间的调查、分析、比较和技术论证,而确定的设备选型,这可以借鉴国外成熟的技术和经验,以满足中国石油和化工领域近期和长期发展的需要。

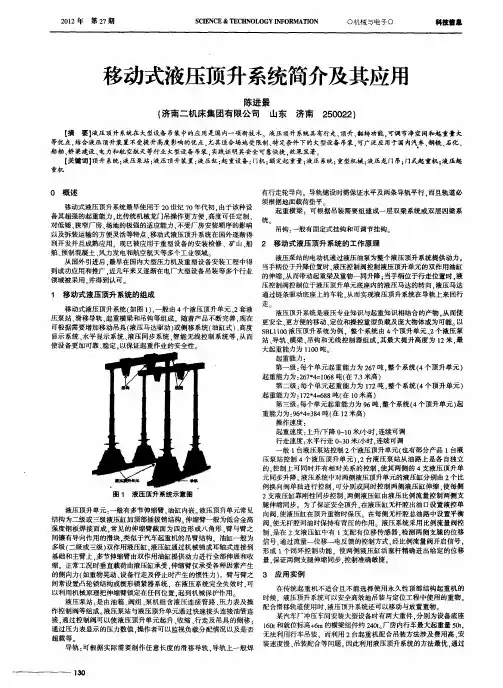

液压顶升千斤顶的工作原理

锚座

锚爪

液压缸

液压缸

第一步,上下锚爪都处于开启状态

第二步,将千斤顶安装到方钢上

第三步,闭合锁紧下锚爪第四步,主液压缸向上顶升一个行程

第五步,闭合锁紧上锚爪第六步,开启下锚爪

第七步,主液压缸向上缩回第八步,闭和锁紧下锚爪

下面通过具体的吊装实例向大家介绍采用液压顶升式吊装系统来吊装设备的全过程.

设备到货时,由于设备的框架基础尚未完工,所以在设备基础的附近,利用液压平板车自升降的功能进行卸车,让设备的

鞍座落到混凝土支座上.

用液压顶升式吊装系统主吊,用一台履带吊车溜尾,两者共同将设备抬起离开鞍座.

用两台汽车吊将鞍座吊起离开混凝土支座.

用一台装载机将混凝土支座从鞍座底下拖

出.

将鞍座放下并移出.

把鞍座及混凝土支座全部移走后,开始起吊.

主吊的液压吊装系统向上顶升,配合的溜尾吊车向前抬送.

到达设备轴线与地面成30°的位置.

到达设备轴线与地面成45°的位置.

溜尾吊车向前抬送.

到达设备轴线与地面成60°的位置.

到达设备轴线与地面成垂直的状态.

溜尾吊车脱钩(一)

溜尾吊车脱钩(二)

溜尾吊车脱钩(三)

吊装系统将设备继续向上顶升.

设备在上升的过程中.

当设备的底端高于设备基础的水平面后,停止向

上顶升.

将设备在起重横梁上从起吊位置向就位的位置

水平移动.

设备在水平移动的过程中.

设备到达就位的位置.

将设备对准基础后向下降落.

设备安全地吊装就位.

下面是用液压顶升吊装系统进行设备吊装的三维动画演示.

吊装系统的门式架

主要结构

承受设备吊装的负荷,桅杆通过每3米的滑行

连接保持方钢的稳定,将方钢固定在滑行夹

上,这样可以解决方钢的垂直运动但制约了

横向运动,这种结构具有专利权保护。

4800t。

通过不同的组合方式,可以达到不同的吊装能力,从而满足不同重量的设备吊装要求;本系统桅杆的最大高度为160m,可

以解决超高、高基础的重型设备吊装要求。

桅杆的钢结构底座,可以拆成散片便于

运输,它在使用时不需要诸如地脚螺栓等固

定在基座上。

本吊装系统对基础的要求非常低,在一般情况下不需要进行特殊处理,荷载通

过方钢传递到底座,然后通过滑行梁及枕木、钢板等扩

大受力面积,分散受力到地

面可以接受的程度。

在底座和滑行梁之间加入特氟纶或其他低摩擦的材料,并且使用横向嵌入的千斤顶作为原动力,则吊装系统的门形架可以作整体移动。

使用回转机构对于设备吊装到位后进行就位时特别方便,可以根据需要进行旋转,回转是液压并且是远程控制的。

这个机构非常准确,同时因为受力不通过塔节进行传递,所以非常安全。

设备在起重横梁上的水平移动机构,可以满足不同的设备吊装要求.

利用计算机对

千斤顶的操作进行控制,可以使数台千斤顶的操作及千斤顶的各动作达到非常精准的同步,

从而保证了吊装的安全。