炼油化工装置的具体工艺流程

- 格式:doc

- 大小:499.81 KB

- 文档页数:6

产品名称

及反应器容易结焦超温;2、分馏塔顶腐蚀穿孔;3、高温管线及设备泄漏着

火重整、加氢裂化及加氢处理装

置主要的危险因素为高压、高

温及有毒,重点部位为:1、

加热炉炉管超温;2、加氢反

应器超温、超压爆炸;3、循

环氢等含有硫化氢泄漏中毒;

4、分馏塔顶腐蚀泄漏。

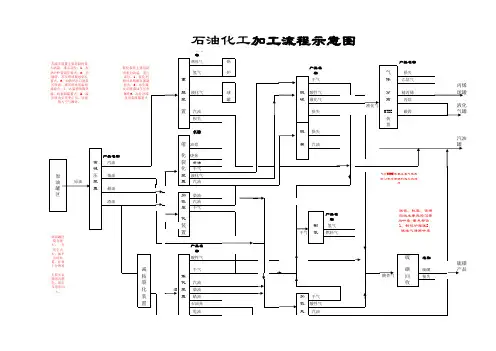

石油化工加工流程示意图

置主要危险因素为高温,重点部位:1、加热炉、焦炭塔

及反应器容易结焦超温;2、分馏塔顶腐蚀穿孔;3、高温管线及设备泄漏着

火置主要的危险因素为高压、高温及有毒,重点部位为:1、加热炉炉管超温;2、加氢反应器超温、超压爆炸;3、循环氢等含有硫化氢泄漏中毒;

4、分馏塔顶腐蚀泄漏。

烯球罐

球罐汽油罐

硫磺产品

柴油罐

减粘燃料油石油焦。

石油化工工艺流程(文字简述)石油炼制过程主要包括以下过程:1、原油的预处理从油田送往炼油厂的原油往往含盐(主要是氯化物)、带水(溶于油或呈乳化状态),可导致设备的腐蚀,在设备内壁结垢和影响成品油的组成,需在加工前脱除。

即脱盐脱水。

2、常减压蒸馏常减压蒸馏是常压蒸馏和减压蒸馏在习惯上的合称,常减压蒸馏基本属物理过程。

原料油在蒸馏塔里按蒸发能力分成沸点范围不同的油品(称为馏分)。

常减压装置产品主要作为下游生产装置的原料,包括石脑油、煤油、柴油、蜡油、渣油以及轻质馏分油等。

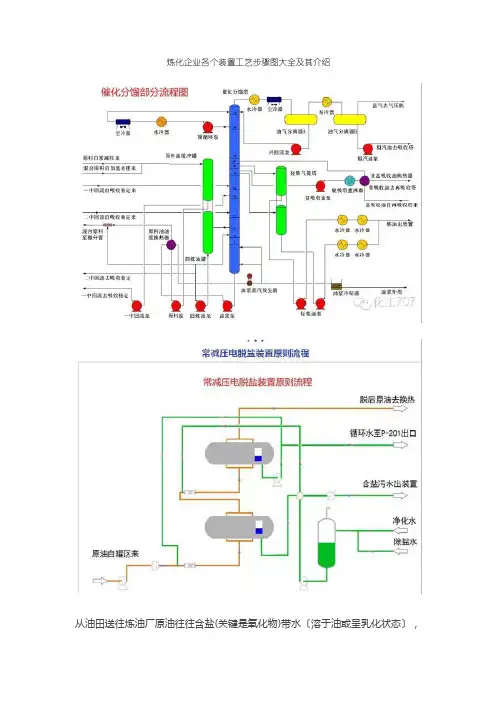

3、催化裂化催化裂化工艺由三部分组成:原料油催化裂化、催化剂再生、产物分离。

催化裂化过程的主要化学反应有:裂化反应、异构化反应、氢转移反应、芳构化反应。

催化裂化所得的产物经分馏后可得到液化气、汽油、柴油和重质馏分油。

4、催化重整催化重整(简称重整)是在催化剂和氢气存在下,将常压蒸馏所得的轻汽油转化成含芳烃较高的重整汽油的过程。

催化重整在炼油中的作用主要有三方面的功能:一是能把辛烷值很低的直馏汽油变成80至90号的高辛烷值汽油。

二是能生产大量苯、甲苯和二甲苯,这些都是生产合成塑料、合成纤维和合成橡胶的基本原料。

三是可副产大量廉价氢气,副产品氢气可以作为加氢反应的来源。

5、延迟焦化延迟焦化是在较长反应时间下,使原料深度裂化,以生产固体石油焦炭为主要目的,同时获得气体和液体产物。

改变原料和操作条件可以调整汽油、柴油、裂化原料油、焦炭的比例。

6、加氢裂化加氢裂化是在高压、氢气存在下进行,需要催化剂,把重质原料转化成汽油、煤油、柴油和润滑油。

它的产品主要是优质轻质油品,特别是生产优质航空煤油和低凝点柴油。

7、产品精制前述各装置生产的油品一般还不能直接作为商品,为满足商品要求,除需进行调合、添加添加剂外,往往还需要进一步精制,除去杂质,改善性能以满足实际要求。

常见的杂质有含硫、氮、氧的化合物,以及混在油中的蜡和胶质等成分。

它们可使油品有臭味,色泽深,腐蚀机械设备,不易保存。

炼化企业各个装置工艺步骤图大全及其介绍从油田送往炼油厂原油往往含盐(关键是氧化物)带水〔溶于油或呈乳化状态〕,可造成设备腐蚀,在设备内壁结垢和影响成品油组成,需在加工前脱除。

电脱盐根底原理:为了脱掉原油中盐份,要注入肯定数量颖水,使原油中盐充分溶解于水中,形成石油和水乳化液。

在强弱电场和破乳剂作用下,破坏了乳化液保护膜,使水滴由小变大,不停聚合形成较大水滴,借助于重力和电场作用沉降下来和油分别,由于盐溶于水,所以脱水过程也就是脱盐过程。

CDU 装置即常压蒸馏局部常压蒸馏原理:精馏又称分馏,它是在精馏塔内同时进展液体数次局部汽化和汽体数次局部冷凝过程。

原油之所以能够利用分馏方法进展分别,其根本缘由在于原油内部各组分沸点不一样。

在原油加工过程中,把原油加热到360~370℃左右进入常压分馏塔,在汽化段进展局部汽化,其中汽油、煤油、轻柴油、重柴油这些较低沸点馏分优先汽化成为气体,而蜡油、渣油仍为液体。

VDU 装置即减压蒸馏局部减压蒸馏原理:液体沸腾必需条件是蒸汽压必需等于外界压力。

降低外界压力就等效于降低液体沸点。

压力愈小,沸点降愈低。

假设蒸馏过程压力低于大气压以下进展,这种过程称为减压蒸馏。

轻烃回收装置是轻烃回收设备,实行成熟、牢靠工艺技术,将自然气中比甲烷或乙烷更重组分以液态形式回收。

RDS 即渣油加氢装置,渣油加氢技术包含固定床渣油加氢处理、切换床渣油加氢处理、移动床渣油加氢处理、沸腾床渣油加氢处理、沸腾床渣油加氢裂化、悬浮床渣油加氢裂化、渣油加氢一体化技术及对应组合工艺技术。

加氢裂化,是一个石化工业中工艺,即石油炼制过程中在较高压力和温度下,氢气经催化剂作用使重质油发生加氢、裂化和异构化反响,转化为轻质油〔汽油、煤油、柴油或催化裂化、裂解制烯烃原料〕加工过程。

反响-再生系统是催化裂扮装置关键,该系统由反响和再生局部组成。

反响局部关键有:1.在提升管下端设置预提升段,提升介质可用蒸汽或干气〔或二者混合使用〕;2.依据原料油、回炼油、油浆性质,设置多层进料喷嘴,选择适宜喷嘴形式和进料位置;3.增设提升管温度掌握系统;4.在提升管出口安装油气快速分别系统;5.设置汽提段,沉降器旋风分别器回收下来催化剂,在汽提段用过热蒸汽将其中夹带油气置换出来后进入再生器。

石油炼化七种常用工艺流程,全面了解原油到石油的生产过程2015-10-20?山东地炼商圈?从原油到石油要经过多种工艺流程,不同的工艺流程会将同样的原料生产出不同的产品,小编今天带大家逐一了解每一个工艺流程,从原料、产品、基本概念到生产工艺和生产设备都有细致的讲解。

从原油到石油的基本途径一般为:①将原油先按不同产品的沸点要求,分割成不同的直馏馏分油,然后按照产品的质量标准要求,除去这些馏分油中的非理想组分;②通过化学反应转化,生成所需要的组分,进而得到一系列合格的石油产品。

石油炼化常用的工艺流程为常减压蒸馏、催化裂化、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整。

(一)常减压蒸馏1.原料:原油等。

2.产品:2.石脑油、粗柴油(瓦斯油)、渣油、沥青、减一线。

3.基本概念:常减压蒸馏是常压蒸馏和减压蒸馏的合称,基本属物理过程:原料油在蒸馏塔里按蒸发能力分成沸点范围不同的油品(称为馏分),这些油有的经调合、加添加剂后以产品形式出厂,相当大的部分是后续加工装置的原料。

常减压蒸馏是炼油厂石油加工的第一道工序,称为原油的一次加工,包括三个工序:a.原油的脱盐、脱水;b.常压蒸馏;c.减压蒸馏。

4.生产工艺:原油一般是带有盐份和水,能导致设备的腐蚀,因此原油在进入常减压之前首先进行脱盐脱水预处理,通常是加入破乳剂和水。

原油经过流量计、换热部分、沏馏塔形成两部分,一部分形成塔顶油,经过冷却器、流量计,最后进入罐区,这一部分是化工轻油(即所谓的石脑油);一部分形成塔底油,再经过换热部分,进入常压炉、常压塔,形成三部分,一部分柴油,一部分蜡油,一部分塔底油;剩余的塔底油在经过减压炉,减压塔,进一步加工,生成减一线、蜡油、渣油和沥青。

各自的收率:石脑油(轻汽油或化工轻油)占1%左右,柴油占20%左右,蜡油占30%左右,渣油和沥青约占42%左右,减一线约占5%左右。

常减压工序是不生产汽油产品的,其中蜡油和渣油进入催化裂化环节,生产汽油、柴油、煤油等成品油;石脑油直接出售由其他小企业生产溶剂油或者进入下一步的深加工,一般是催化重整生产溶剂油或提取萃类化合物;减一线可以直接进行调剂润滑油。

石油化工生产工艺规程石油化工行业是现代工业中重要的基础性行业之一,其产品广泛应用于日常生活、交通运输、医药、农业等方方面面。

为了保证石油化工生产的安全、高效,需要制定一系列的技术规范、工艺流程和操作规程,以确保产品质量、增加生产效益,同时减少生产过程中的环境污染。

本文将从石油化工生产工艺的各个环节出发,对相关的规范和标准进行详细论述。

一、石油勘探与开发工艺规程1. 油田勘探技术规范(1)测井技术规程(2)地震勘探技术规程(3)钻井技术规程2. 油田开发工艺规范(1)采油工艺技术规程(2)油气分离工艺技术规程(3)油田注水工艺技术规程二、炼油工艺规程1. 炼油装置工艺流程规程(1)原油稳定化工艺(2)裂化工艺(3)重整工艺(4)脱硫工艺(5)催化裂化工艺2. 炼油设备规范(1)炼油设备设计规程(2)炼油设备操作规程(3)炼油设备维护保养规程三、化工生产工艺规程1. 化工原料的储存与搬运规程(1)化工原料储罐管理规程(2)化工原料搬运操作规程2. 化工反应工艺流程规程(1)聚合工艺规程(2)硫化工艺规程(3)氧化工艺规程3. 化工产品分离与提纯工艺规程(1)蒸馏工艺规程(2)结晶工艺规程(3)萃取工艺规程四、石油化工安全与环保规程1. 安全生产规程(1)石油化工安全生产管理规程(2)应急预案管理规程(3)装置安全管理规程2. 环境保护规程(1)废气处理和排放规程(2)废水处理和排放规程(3)废物处置规程五、石油化工质量管理规程1. 原料质量管理规程(1)原油质量检验规程(2)化工原料质量检验规程2. 产品质量管理规程(1)石油产品质量检验规程(2)化工产品质量检验规程六、石油化工节能减排规程1. 节能规程(1)石油化工装置节能规程(2)制氢工艺节能规程2. 减排规程(1)石油化工废气减排规程(2)石油化工废水减排规程本文对石油化工生产工艺规程进行了分节论述,包括了石油勘探与开发、炼油、化工生产、安全与环保、质量管理以及节能减排等方面的规范和标准。

炼油厂的构成和工艺流程(总4页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March炼油厂的构成和工艺流程炼油厂主要由两大部分组成,即:炼油过程和辅助设备。

从原油生产出各种石油产品一般需经过多个物理的及化学的炼油过程。

通常,每个炼油过程相对独立的组成一个炼油生产装置。

第一节炼油厂构成一、炼油生产装置按生产目的分为以下几类:➢原油分离装置 (龙头装置、加工能力)原油加工的第一步是把原油分离为多个馏分油和残渣油,因此,每个炼油厂都有原油常压蒸馏装置或原油常减压蒸馏装置。

在此装置中,还设有原油脱盐脱水设施。

➢重油轻质化装置为了提高轻质油收率,需将部分或全部减压馏分油和渣油转化为轻质油,这一任务主要由裂化反应过程来完成,如催化裂化、加氢裂化、焦化等。

➢油品改质及油品精制装置此类装置的作用是提高油品的质量已达到质量指标要求,如催化重整、加氢精制、电化学精致、溶剂精致、氧化沥青等。

加氢处理、减粘裂化等也归入此类。

➢油品调合装置为了达到产品质量要求,通常需要进行馏分油直接的调合,并且加入各种提高油品性能的添加剂。

油品调合方案的优化对提高现代炼厂的效益也能起到重要作用。

➢气体加工装置如气体分离、气体脱硫、烷基化、C5/C6异构化、合成甲基叔丁基醚(MTBE)等。

➢制氢装置在现代炼厂,由于加氢过程的耗氢量大,催化重整装置的副产氢气不敷使用,有必要建立专门的制氢装置。

➢化工产品生产装置如芳烃分离、含H2S气体制硫、某些聚合物单体的合成等。

➢产品分析中心为了保证产品的出厂质量。

由于生产方案不同,炼厂中所包含的炼油过程的种类和多少,或者说复杂程度都有所不同。

一般来说,规模大的炼厂其复杂程度会高些,但也有一些大规模的炼厂的复杂程度并不高。

二、辅助设施辅助设施是维持炼厂正常运转生产所必需的,主要的辅助设施有:➢供电系统➢供水系统➢供水蒸气系统➢原油和产品储运系统➢三废处理系统第二节炼油装置工艺流程一个炼厂或一个炼油装置的构成和生产程序是用工艺流程图来描述的。

燃料化工型加工方案炼油工艺流程英文回答:Fuel-Oriented Refining Scheme.A fuel-oriented refining scheme is a type of refining process that is designed to maximize the production of transportation fuels, such as gasoline and diesel. This type of scheme typically involves the use of a variety of refining processes, such as hydrotreating, reforming, and cracking, to convert crude oil into a range of productsthat meet the demand for transportation fuels.The fuel-oriented refining scheme typically starts with the hydrotreating of the crude oil. This process removes sulfur and other impurities from the crude oil, making it more suitable for further processing. The hydrotreated crude oil is then sent to the reformer, where it undergoes a catalytic reaction that converts low-octane components into high-octane components. The reformed product is thensent to the cracker, where it is broken down into smaller molecules, such as gasoline and diesel.The fuel-oriented refining scheme is a complex process that involves a variety of different steps. However, it is a very important process, as it helps to produce the transportation fuels that we rely on every day.Overall Process Flow.The overall process flow of a fuel-oriented refining scheme is as follows:1. Crude oil is received and stored in tanks.2. The crude oil is heated and desalted to remove water and salts.3. The desalted crude oil is sent to the hydrotreating unit, where it is treated with hydrogen to remove sulfur and other impurities.4. The hydrotreated crude oil is sent to the reformer, where it is converted into a high-octane product.5. The reformed product is sent to the cracker, whereit is broken down into smaller molecules, such as gasoline and diesel.6. The gasoline and diesel are sent to storage tanks and then blended with other components to produce the final products.中文回答:以燃料为导向的炼油工艺方案。

8种炼化工艺流程动图及装置图文大详解从原油到燃料油及各种化工原料要经过多种复杂的工艺流程,不同的工艺流程生产出的产品也一样。

今天带大家了解一下石油炼制的工艺流程和装置。

一、炼油工艺流程分类1、燃料型炼油工艺流程图燃料型炼油厂以燃料油为主,主要产品为汽油、柴油、煤油等燃料油。

2、燃料—润滑油型炼油工艺流程图燃料—润滑油型炼油厂除生产燃料油外,还生产润滑油,一般润滑油与石蜡联合生产。

3、燃料—化工型炼油工艺流程燃料—化工型炼油厂以生产燃料油及化工原料为主,除燃料油外,乙烯裂解原料、芳烃、丙烯等化工原料占总产品量的比例较大。

二、炼油装置及工艺详解1、炼油工艺及装置分类(1)一次加工常压蒸馏或常减压蒸馏,把原油蒸馏分为几个不同的沸点范围(即馏分);(2)二次加工催化、加氢裂化、延迟焦化、催化重整、烃基化、加氢精制等。

将一次加工得到的馏分再加工成商品油。

(3)三次加工裂解工艺制取乙烯、芳烃等化工原料。

2、炼油工艺及装置详解2.1原油预处理预处理原因:原油中的盐和水的存在,给炼油装置的稳定操作、设备防腐带来了危害,因此在原油蒸馏前必须进行脱水脱盐。

因此原油进入炼油厂后,必须先进行脱盐脱水,使含水量达到0.1%~0.2%。

含盐量<5mg/l,对于有渣油加氢或重油催化裂化过程的炼油厂,要求原油含盐量<3mg/l。

电脱盐原理:原油中的盐大部分溶于水中,脱水的同时,盐也被脱除。

常用的脱盐脱水过程是向原油中注入部分含氯低的新鲜水,以溶解原油中的结晶盐类,并稀释原有盐水,形成新的乳状液,然后在一定温度、压力和破乳剂及高压电场作用下,使微小的水滴,聚集成较大水滴,因密度差别,借助重力水滴从油中沉降、分离,达到脱盐脱水的目的。

2.2常减压装置蒸馏装置是炼油厂重要的加工装置之一,几乎所有的炼油厂的原油都要通过常减压蒸馏装置进行一次加工,常减压蒸馏装置主要通过蒸馏过程加工原油,加热后的原油在蒸馏塔内实现各组分的分离。

炼油生产安全(含各装置主要工艺简介)炼油生产安全中国是世界上最早发现、利用石油资源的国家之一。

我国石油产品品种较为齐全,除能满足国内需要外,还可部分出口。

我国39类炼油生产装置名称见表1。

表1我国39类炼油生产装置名称炼油厂类型:炼油厂是以各类原油为原料,采用物理分离和化学反应的方法得到石油燃料、润滑油、石蜡、沥青、石油焦、液化石油气和石油基本化工原料等产品。

按照原油性质,生产出不同类型的产品特性,炼油厂可分为五种类型:①燃料型;②燃料—润滑油型;③燃料—化工型;④燃料-润滑油-化工型;⑤燃料—化肥—化工型。

从当前石油加工的趋势看,单纯的生产燃料或燃料—润滑油石油制品的企业已逐步转为以炼油为龙头向深度加工转化,同时还生产化肥、基本化工原料和各类化工产品,以充分利用资源取得最佳效益。

主要炼油生产装置:随着科学技术发展,炼油厂的生产规模越来越大,一般都有十几套或几十套装置组成。

炼油生产主要装置介绍如下。

1.常减压蒸馏。

它是每个炼油厂必须有的炼油加工的第一道工序,也是最基本的石油炼制过程。

它采用蒸馏的方法反复地通过冷凝与汽化将原油分割成不同沸点范围的油品或半成品,得到各种燃料和润滑油馏分,有的可直接作为产品调和出厂,但大部是为下一道工序提供原料。

该装置通常由电脱盐,初馏、常压和减压蒸馏等工序组成。

图1 常减压蒸馏工艺方框流程图首先将原油换热至90~130℃加入精制水和破乳剂,经混合后进入电脱盐脱水器,在高压交流电场作用下使混悬在原油中的微小液滴逐步扩大成较大液滴,借助重力合并成水层,将水及溶解在水中的盐、杂质等脱除。

经脱盐脱水后的原油换热至220~250℃,进入初馏塔,塔顶拔出轻汽油,塔底拔顶原油经换热和常压炉加热到360~370℃进入常压分馏塔,分出汽油、煤油、轻柴油、重柴油馏分,经电化学精制后作成品出厂。

常压塔底重油经减压炉加热至380~400℃进入减压分馏塔,在残压为2~8kPa下,分馏出各种减压馏分,作催化或润滑油原料。

中石化炼油工艺范文中石化(中国石油化工集团公司)是中国最大的石油化工企业之一,其炼油工艺在国内外都享有盛誉。

下面将对中石化的炼油工艺做一个详细介绍。

中石化的炼油工艺主要包括原油处理、蒸馏分离、催化裂化、重整、油制品加工等环节。

首先是原油处理环节。

原油经过解吸、预加热、水洗、脱盐等工艺处理后,进入蒸馏分离装置。

蒸馏分离环节是炼油工艺的核心步骤之一、原油经过加热后,进入蒸馏塔,通过热力作用使原油中的不同组分分别在不同温度下转化为气态或液态。

在蒸馏塔内,原油依照其沸点的高低分离为多个馏分,包括天然气、汽油、柴油、煤油、燃料油、润滑油基础油、沥青等。

蒸馏塔内的温度及压力都是根据不同的油品需求进行控制的。

通过蒸馏分离,可以得到不同石油产品的中间产品。

催化裂化环节是炼油工艺的另一个重要步骤。

在催化裂化装置中,通过使用催化剂,将重油分子中较长链的烃类分解或重组成较短链的烃类,从而产生较高质量的轻质石油产品。

裂化反应过程中产生的烯烃等碳氢化合物也可以作为化工原料使用。

重整环节是提高汽油辛烷值的一种重要工艺。

重整工艺通过催化剂的作用,将重质烃类分子重排,转化为较轻烃类分子,提高汽油的辛烷值,增加燃烧性能和动力性能。

油制品加工环节是利用各种工艺将中间产品进一步精制,获得各种油制品的过程。

这个环节包括脱硫、裂化气体的进一步处理、催化裂化轻燃料油和轻柴油的加氢精制等。

中石化的炼油工艺采用了国内外先进的技术和装置,不仅能够满足国内市场的需求,还能够出口到世界各地。

中石化积极推动工艺技术的改进和创新,提高石油产品的质量和产能,助力中国石油化工行业的发展。

总的来说,中石化的炼油工艺具有高效、节能、环保等特点。

通过不断研发和引进先进技术,中石化能够生产出高质量的石油产品,满足国内外市场的需求,为中国的经济发展做出了积极的贡献。

炼油化工装置的具体工艺流程炼油工艺装置的作用是将原油加工成液体一般炼油厂主要由炼油工艺装置和辅助设施构成。

的轻质燃料和重质燃料,其中轻质燃料包括汽油、煤油、轻柴油,重质燃料包括重柴油和锅炉专用燃料等。

此外,通过炼油工艺装置,还能将原油分解成润滑油、气态烃、液态烃、化工原料、沥青、石油焦、石蜡等。

根据产品类别分类的话,就分为了燃料型、燃料-化工型、燃料-润滑油型。

一、常减压蒸馏的主要工艺流程

常减压蒸馏主要分为4个步骤,分别为:原油脱盐脱水、初馏、常压蒸馏、减压蒸馏。

1原油脱盐脱水

从地下采出的原油中含有一定比例的水分,这部分水分中含有矿物质盐类。

如果原油中水分过大的话,不利于蒸馏塔稳定,容易损坏蒸馏塔。

此外,水分过大势必需要延迟加热时间,增加了热量的吸取,增加了原料成本。

水分中含有的矿物质盐会在蒸馏过程中产生腐蚀性的盐垢,附着在管道上,这样就会无形当中增加了原油的流动阻力,减慢了流动速度,增加了燃料消耗,所以需要对原油进行脱盐脱水处理。

2初馏

经过了第一步的脱盐脱水操作之后,原油要经过换热器提高温度,当温度达到200℃~250℃时,才可以进入初馏塔装置。

在这里,将原油里剩余的水分、腐蚀性气体和轻汽油排出,这样就减少了塔的负担,保证了塔的稳定状态,起到了提高产品质量和尽可能多的回收原油的效果。

3常压蒸馏

从上一步骤出来的油叫拔顶油。

经过输送泵进入常压炉后加热,加热要求是360℃左右,然后进入常压塔。

从塔顶分离出来的油和气,经过冷凝和换热后,一些就成为汽油,一些就成为了煤油和柴油。

4减压蒸馏

减压蒸馏的主要工艺装置是减压塔,减压塔是将从常压塔里出来的重油,通过减压的方式进行二次加工和深加工。

二、催化裂化的主要工艺流程

催化裂化装置的原材料是需要二次加工和深加工的重质油。

通过这道工序,可以将重质油裂解为我们需要的轻质油。

稳定系统。

-再生系统、分馏系统、吸收-催化裂化的主要步骤为:反应.

1反应-再生系统

上序出来的重质油加热到400℃时用泵打到提升反应器中,和轻质炼油合并再与催化剂接触,于是就发生了汽化反应。

提升反应器中吹进水蒸汽以打到提升效果。

整个催化裂化反应都是在提升反应器中发生的,整个过程只有几秒钟,随后油气顺着提升反应器顶部离开。

2分馏系统

上序反应之后的油气随后进入分馏塔,通过分馏塔的作用,就产生了催化裂化富气、粗汽油、回炼油和油浆这些中间产品。

催化裂化富气和粗汽油进入下一个系统——吸收-稳定系统。

3吸收-稳定系统

催化裂化富气进入气压机升压和冷却,于是出现了凝缩油,这部分凝缩油通过泵送进吸收塔底部。

粗汽油以吸收液的形式进入吸收塔顶部,吸取里面的碳分子产生富吸收油。

富吸收油和凝缩油一起混合,通过泵进入解吸塔顶部,随后进入再吸收塔和稳定塔,最后就分离出了液化气和稳定汽油。

三、催化重整的主要工艺流程

催化重整的主要流程分为:预分馏和预加氢、重整反应、后加氢和稳定处理、催化剂的再生。

1预分馏和预加氢

预分馏是指在预分馏塔中除掉60℃以下的轻馏分。

预加氢是为了出去影响催化剂活性的砷、硫、氮等有毒物质,并且使烯烃饱和从而减少催化剂表面的碳沉积,达到延长催化剂使用周期的目的。

2重整反应

上序结束之后的产物与循环的氢气相遇并混合后,经过换热和加热后进入重整反应器,里面的温度为500℃。

这次反应主要就是强吸热反应。

重整反应通常会分几段进行,这主要是为了避免每次反应的温度下降太快。

将整个反应分隔几段进行,既保证了反应温度达到要求,又保证了整个反应的质量。

3后加氢和稳定处理

烯烃在不饱和的情况下很难提取,后加氢就会让烯烃尽可能的饱和以达到提取的目的。

后加氢的反应温度为320℃~370℃之间,整个过程都是通过催化剂来反应的。

催化剂的再生4.

催化剂也有一定的使用寿命,主要影响就是表面碳沉积量过多的时候,催化剂就会失效,所以减少催化剂表面碳沉积,就能很大程度上延长催化剂的使用寿命。

催化剂的再生主要指的就是让催化剂在氮气里面燃烧,消除表面碳沉积。

四、加氢精制的主要工艺流程

加氢精制对原材料的要求非常宽泛,无论是汽油煤油还是重油都可以进行加氢精制。

它的主要流程包括:加热反应、生成油的分离。

1加热反应

原材料与循环的氢气相遇并混合,经过加热至反应温度,进到反应器内,通过催化剂层反应,在反应器中,催化剂是分层放置的,起到很好的催化作用。

2生成油的分离

经过上序的反应之后,产物在分离器中进行油气分离。

产出气体为循环的氢气和硫化氢。

分离器中另外的产物加氢油需要进入分馏塔中继续进行操作,直到分离出汽油和柴油等产物。

五、延迟焦化的主要工艺流程

4个步骤:延迟焦化的工艺流程主要分为℃,此时进到焦化分馏塔的底部,与焦化物进行热交换。

)原料油经加热后温度达到3501产物经过加热后进到焦而且还可以继续将原料加热,一举两得。

这样不但可以提出轻质油,炭塔内。

)产物在焦炭塔内进行裂解、缩合等焦化反应。

2)高温油气从焦炭塔内出来之后进到分馏塔,经过分馏后产生了焦化气、汽油、柴油和循3环油。

)分馏塔之后的工艺装置是焦炭塔,焦炭塔使用一段时间之后要注意内部除焦,不然内部4的焦炭会影响焦炭塔寿命,影响产品品质。

总结石油的炼化加工是通过以上对炼油企业炼油化工装置的工艺流程的简单描述我们可以看出,以上的工这也就决定了炼油化工的整个工艺流程是极其复杂的。

一个非常复杂的工艺过程,以其达到以小见大只是简单的叙述了一下整体的炼油化工的典型工序的工艺流程,艺流程,的目的。