西门子工业以太网通讯技术

- 格式:ppt

- 大小:932.00 KB

- 文档页数:67

西門子PLC的以太網通訊及OPC通訊介紹1.以太網通訊CAL有很多地方用到以太網通訊,L2,焊機與PLC間通訊等,表檢的成像原理為:在金屬板帶表面沒有缺陷時,反射的光在明視場下很強,而在暗視場的散射光很弱;如有缺陷,則明視場的光強減弱,而暗視場的光強增加。

根據這個原理,通過檢測攝像頭裡光強的變化,可檢測出材料表面上的一些物理缺陷。

CAL 僅僅用到了它的檢測破孔這一個功能。

下面再來看西門子的以太網通訊,使用以太網通訊處理器可能的連接方式:我們可以看到不同的通訊方式在PLC裏面需要調用不同的功能塊。

像S7-Connection方式連接的,需要調用SFB12/FB12等來讀取發送數據息,而TCP等連接的,需要FC5等來讀取發送數據。

下面簡單介紹下每種連接特點:Send/receive: iso 連接:ISO傳輸服務通過組態連接提供SEND/REVEICE interface服務在以太網上傳輸數據,此時服務使用的是ISO協議。

此通訊速度較快,可是不能實現網絡路由,只能用於局域網通訊。

Send/receive: iso-On-TCP 連接:突破了局域網的限制,可以路由到公網上去;數據重發功能和基於第2層的CRC校驗保證了數據傳輸的完整性和可靠性。

Send/receive: TCP 連接:TCP/IP提供面向連接的數據通訊,數據並不會被打包因而並沒有數據包確認位,在這TCP服務提供了統一的sccket接口到每一個終端,因而數據塊可以整體發送,這裡區別於iso-On-TCP 連接。

Send/receive: UDP連接:UDP提供簡單數據傳輸,無需確認,與TCP同屬第4層協議。

與TCP相比,UDP屬於無連接的協議,數據報文無需確認。

S7通信:S7協議是西門子S7家族的標準通信協議,使用S7應用接口的通信不依賴特定的總線系統(Ethernet,PROFIBUS,MPI)。

接口位於ISO-OSI參考模型的第7層,下面圖模型各層的通信方式。

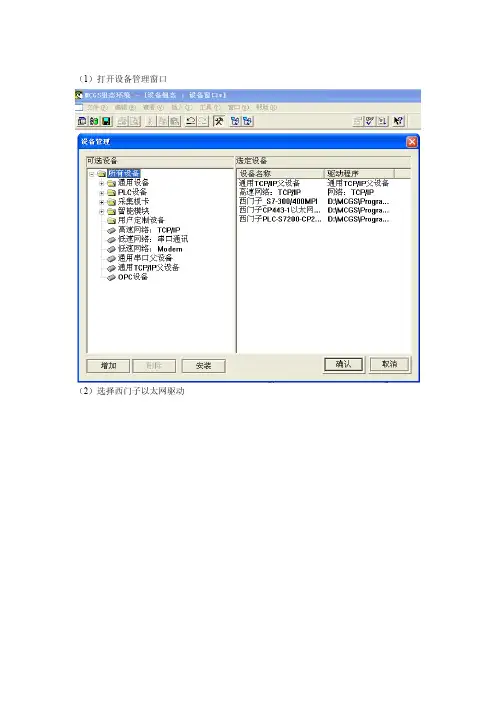

(1)打开设备管理窗口

(2)选择西门子以太网驱动

(3)将驱动程序从设备工具箱添加进来

(4)打开设备属性设置窗口

设置:

<1> 最小采集周期:200ms

<2> 槽号:2

<3> 本地IP地址:192.168.0.4

<4> 远端IP地址:192.168.0.1

(5)设备通讯测试

打开设备调试标签,通讯状态对应的值为“0”,说明通讯成功。

(6)进入通道属性设置

(7)进行通道属性设置

比如:增加一个PLC通道DB1.DBD56,如下:

选择数据类型为32位浮点数。

点击确定退出。

确定退出。

则完成了DB1.DBD56通道的添加。

(8)打开“设备调试”窗口,监视第(7)步PLC通道DB1.DBD56的值。

如下图,读出温度值24.5度,与仪表一致,正确。

(9)通道连接。

将实时数据库变量“温度”与该通道进行数据连接。

将通道数据读入到“温度”变量中。

进行(a)图与(b)图所示的操作,确定完成通道连接。

(a)点击鼠标“右键”(b)选择“温度”变量

结果如下:。

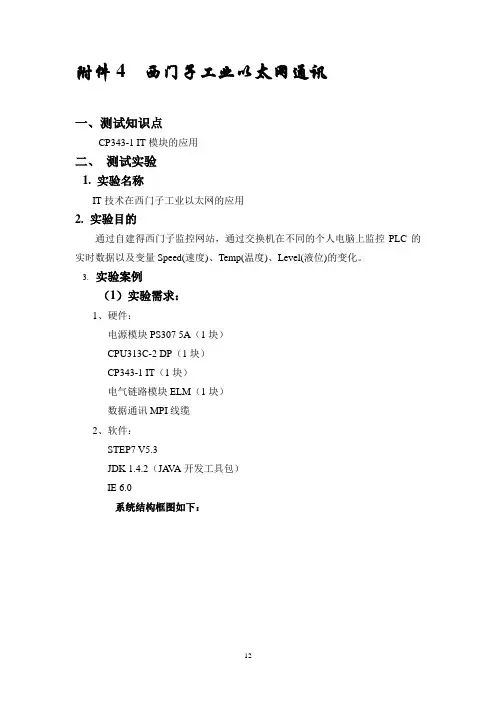

附件4 西门子工业以太网通讯一、测试知识点CP343-1 IT模块的应用二、测试实验1. 实验名称IT技术在西门子工业以太网的应用2.实验目的通过自建得西门子监控网站,通过交换机在不同的个人电脑上监控PLC的实时数据以及变量Speed(速度)、Temp(温度)、Level(液位)的变化。

3.实验案例(1)实验需求:1、硬件:电源模块PS307 5A(1块)CPU313C-2 DP(1块)CP343-1 IT(1块)电气链路模块ELM(1块)数据通讯MPI线缆2、软件:STEP7 V5.3JDK 1.4.2(JA V A开发工具包)IE 6.0系统结构框图如下:百兆网线DC24V电源线(2)实验内容和步骤:1)硬件组态:Step7中的硬件组态,配置CP343-1 IT模块。

2)Step7中添加符号表,3)PLC控制程序的编写。

PLC控制程序要求将三个符号变量Speed(速度)、Temp(温度)、Level(液位)在一个给定的范围内按指定的阶跃量周期变化。

4)IE监控界面的预览如下图附件5 远程I/O的PROFIBUS通讯一、测试知识点S7300与ET200M的连接二、测试实验1.实验名称S7300与ET200M通过PROFIBUS的通信2.实验目的了解远程I/O(ET200M)的应用。

3. 实验案例(1)实验设备及连接硬件:1)313C-2DP一块2)ET200M一块3)SM374调试模块一块4)Profibus电缆一根,带有3个DP头(连接时注意连接的两端打至ON,其余都为OFF)。

软件:1)STEP 7 V5.2 SP1硬件连接:将电源与相关模块的电源相接,实验台上相关输入输出口连接。

PROFIBUS 线按照规定连接。

(2)系统硬件组态1)打开Sept7,然后新建一个工程,插入一个300站。

插入300CPU模块时,需要选择新加入一个Profibus网络,默认选择DP的地址为2。

2) ET200M从站组态,需要注意的是DP地址选择一个与主站不同的地址。

工业通信中的Profinet技术工业通信是指在工业环境中实现设备之间的数据交换和通信传输的技术。

在工业领域中,数据的快速、可靠和安全传输对于生产过程的控制和监测至关重要。

Profinet技术作为一种先进的工业通信协议,已经得到了广泛应用。

一、Profinet技术简介Profinet(Process Field Net)是由西门子公司推出的工业通信技术,是基于以太网的通信协议。

它使用常见的以太网硬件和TCP/IP协议,能够提供快速、可靠的实时通信。

Profinet技术结构灵活,可适用于各种工业环境和自动化应用。

它支持多种通信模式,包括实时通信、非实时通信和工程信息通信。

二、Profinet技术的特点1. 高性能:Profinet技术采用了实时性能优化和网络管理机制,能够实现微秒级的通信响应时间。

这对于工业自动化过程中的实时控制非常重要。

2. 可靠性:Profinet技术能够提供可靠的通信连接和数据传输,通过冗余机制和网络监测,能够保证数据的完整性和稳定性。

这使得在高噪声、干扰和故障环境下,Profinet仍然能够保持稳定的通信。

3. 灵活性:Profinet技术支持多种拓扑结构和网络配置方式,可以适应各种工业应用场景。

它可以与现有的工业以太网、PROFIBUS和其他自动化系统集成,提供灵活的扩展和迁移路径。

4. 安全性:Profinet技术提供了各种安全功能和机制,包括数据加密、访问控制和身份验证。

工业网络中的数据可以被安全地传输和存储,防止机密信息泄露和非法访问。

三、Profinet技术的应用1. 工业自动化:Profinet技术广泛应用于工业自动化领域,用于设备控制和监测。

它可以连接各种工业设备和传感器,实现实时数据的采集和处理。

2. 机器人控制:Profinet技术可用于机器人系统中的高速通信和数据交换。

它可以实现机器人的准确控制和协调运动,提高生产效率和质量。

3. 过程控制:Profinet技术在化工、制药和能源行业中得到广泛应用。

Profinet网络Profinet是一个工业以太网实时通信协议,是现代工业自动化的核心技术之一。

本文将介绍Profinet的基本概念、应用场景、性能特点以及未来发展方向。

一、Profinet的基本概念Profinet(Process Field Net)是由西门子公司推出的一种基于以太网的工业现场总线技术。

Profinet通信协议采用TCP/IP协议作为底层传输层协议,能够为企业提供高可靠性的实时通信,适用于在制造、过程和物流领域中的各种自动化应用。

从技术层面上来看,Profinet是一种分布式控制系统(DCS),它由位于主控制器(PLC)和从设备(I/O模块、传感器、执行器等)之间的通信组成。

Profinet的最大特点是其可扩展性和兼容性。

Profinet网络可以扩展至数百个节点,而且它可以轻松地整合和升级现有的自动化系统。

此外,Profinet的兼容性也非常好,可以与现有的基于TCP/IP协议的网络相容,如以太网、无线局域网(WLAN)和广域网(WAN)。

二、Profinet的应用场景Profinet在各种工业自动化应用中都有广泛的应用。

下面列举了一些常见的应用场景:1. 离散制造业:在离散制造业中,Profinet可以用于控制各种机器和设备,例如机床、工业机器人等。

它可以支持现场总线和现场设备之间的大量数据交换。

这样就可以实现在整个生产过程中对生产计划、生产进度和生产数据进行实时监控和控制。

2. 过程制造业:在过程制造业中,Profinet可以用于控制各种工业设备,如化工厂、炼油厂、水处理厂等。

它可以实现过程数据的实时传输和监控,从而提高生产效率和质量。

3. 物流:Profinet可以用于控制自动化仓库,包括传送带、搬运机器人等。

它可以使物流系统更加高效,提高货物的生产效率。

4. 交通:Profinet可以用于控制交通信号灯。

它可以使交通系统更加智能化,提高交通安全和效率。

5. 公共设施:Profinet可以用于控制建筑自动化系统,如空调、照明和安防系统等。

西门子plc网口所有通讯西门子PLC(可编程逻辑控制器)是一种常用于自动化控制系统的设备,它在工业领域发挥着重要的作用。

在PLC的通信中,网口的使用至关重要。

本文将探讨西门子PLC网口的通信方法、通信协议以及其在工业控制系统中的重要性。

一、西门子PLC网口通讯的方法西门子PLC的网口通讯方法主要有两种:以太网通信和串行通信。

以太网通信以其高速、稳定的特点,被广泛应用于工业自动化控制系统。

而串行通信则适用于一些简单的控制需求,以及与老式设备的通信。

以太网通信是指通过以太网协议来进行数据传输,可以实现PLC与上位机、人机界面、其他PLC之间的通讯。

西门子PLC网口支持多种以太网通信协议,如TCP/IP、UDP、HTTP等。

其中,TCP/IP协议是最常用的通信协议,它通过IP地址和端口号来实现设备之间的连接和数据传输。

串行通信是指通过串行接口(通常为RS485或RS232)来进行数据传输。

串行通信的优势在于线路简单、成本低廉,适用于长距离传输。

在PLC控制系统中,串行通信常用于连接传感器、触摸屏、读卡器等外设,以实现对这些设备的控制和数据采集。

二、西门子PLC网口通讯的协议在进行PLC网口通讯时,需要使用特定的通讯协议来实现数据的传输和解析。

针对西门子PLC的网口通讯,常用的通讯协议有S7协议和Modbus协议。

S7协议是西门子PLC的专有通讯协议,它通过发送和接收特定的数据报文来实现与PLC的通讯。

S7协议使用基于ISO/OSI模型的通讯机制,具有高效、稳定的特点。

同时,S7协议还支持多种通信方式,如TCP/IP连接、ISO/IEC指令、用户自定义指令等。

通过S7协议,可以实现与西门子PLC的实时数据交互和控制。

Modbus协议是一种通用的串行通讯协议,广泛应用于工业自动化领域。

Modbus协议使用简单、易于理解的数据传输方式,支持RTU和ASCII两种传输格式。

通过Modbus协议,可以实现不同设备之间的数据共享和远程控制。

S7-300PLC之间的工业以太网通信在生产现场,用户还会遇到S7-300的PLC组成小型的局域网实现互相通信的情况。

为了解决这个问题,我们先采用2台CPU 315-2PN/DP通过建立S7连接来说明两台S7-300PLC 的工业以太网的组网技术。

1.西门子工业以太网通信方式简介工业以太网的通信主要利用第二层(ISO)和第四层(TCP)的协议。

以下是西门子以太网的几种通信方式。

(1)ISOTransport (ISO传输协议)ISO传输协议支持基于ISO的发送和接收,使得设备在工业以太网上的通信非常容易,该服务支持大数据量的数据传输(最大8KB)。

ISO数据接收有通信方确认,通过功能块可以看到确认信息。

用于SIMA TIC S5和SIMATIC S7的工业以太网连接。

(2)ISO-on-TCPISO-on-TCP支持第四层TCP/IP协议的开放数据通信。

用于支持SIMA TIC S7和PC以及非西门子支持的TCP/IP以太网系统。

ISO-on-TCP符合TCP/IP,但相对于标准的TCP/IP,还附加了RFC 1006协议,RFC 1006是一个标准协议,该协议描述了如何将ISO映射到TCP 上去。

(3)UDPUDP(User Datagram Protocol, 用户数据报协议),属于第四层协议,提供了S5兼容通信协议,适用于简单的、交叉网络的数据传输,没有数据确认报文,不检测数据传输的正确性。

UDP支持基于UDP的发送和接收,使得设备(例如PC或非西门子公司设备)在工业以太网上的通信非常容易。

该协议支持较大数据量的数据传输(最大2KB),数据可以通过工业以太网上或TCP/IP网络(拨号网络或因特网)传输。

通过UDP,SIMATIC S7 通过建立UDP连接,提供了发送/接收通信功能,与TCP不同,UDP实际上并没有在通信双方建立一个固定的连接。

(4)TCP/IPTCP/IP 中传输控制协议,支持第四层TCP/IP协议的开放数据通信。

工业机器人与可编程控制器(西门子PLC)的通讯引言当今的工业生产领域,工业机器人和可编程控制器(PLC)已经成为了不可或缺的设备。

工业机器人主要用于在生产线上执行重复的、精确的任务,而可编程控制器则用于控制和监控生产线上的各种设备和工艺。

在实际生产中,工业机器人通常需要与可编程控制器进行通讯,以便实现对机器人的控制和监控。

西门子是工业控制领域的知名厂商,其PLC产品在全球范围内得到了广泛的应用。

本文将重点讨论工业机器人与西门子PLC的通讯技术。

工业机器人与PLC的通讯方式工业机器人与PLC的通讯方式主要有两种:以太网通讯和现场总线通讯。

以太网通讯是目前最为流行的通讯方式,它使用工业以太网协议进行数据传输,通常采用TCP/IP协议栈。

现场总线通讯则是基于现场总线技术的通讯方式,主要用于工业设备间的实时数据交换。

以太网通讯以太网通讯是一种高速、可靠的通讯方式,适用于工业机器人与PLC之间的数据交换。

以太网通讯可以实现实时数据传输,能够满足工业生产中对数据传输速度和可靠性的要求,因此被广泛应用于工业自动化领域。

以太网通讯通常采用TCP/IP协议栈,数据传输速度快,通讯稳定可靠。

目前,绝大多数工业机器人和PLC产品都支持以太网通讯,因此工业机器人与PLC之间的通讯多采用以太网通讯方式。

现场总线通讯现场总线通讯是一种针对工业自动化应用的通讯方式,它主要用于连接控制系统和现场设备,实现数据的实时传输和控制。

现场总线通讯能够减少系统的线缆数量,简化系统的安装和维护,提高系统的可靠性和稳定性。

在工业生产中,现场总线通讯通常用于连接传感器、执行器、PLC等设备,实现数据的实时交换和控制。

在一些特定的工业机器人与PLC的通讯场景中,现场总线通讯也被广泛应用。

工业机器人与西门子PLC的通讯方法工业机器人与西门子PLC的通讯方法通常采用以太网通讯方式。

以太网通讯主要包括以太网TCP/IP通讯和PROFINET通讯两种方式。

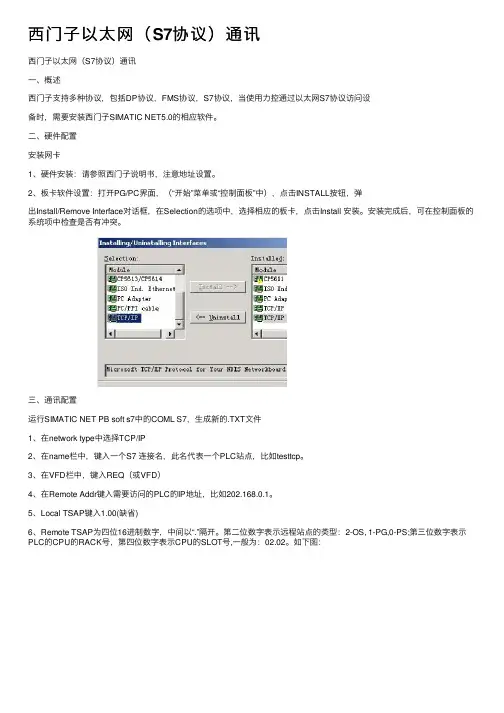

西门⼦以太⽹(S7协议)通讯西门⼦以太⽹(S7协议)通讯⼀、概述西门⼦⽀持多种协议,包括DP协议,FMS协议,S7协议,当使⽤⼒控通过以太⽹S7协议访问设备时,需要安装西门⼦SIMATIC NET5.0的相应软件。

⼆、硬件配置安装⽹卡1、硬件安装:请参照西门⼦说明书,注意地址设置。

2、板卡软件设置:打开PG/PC界⾯,(“开始”菜单或“控制⾯板”中),点击INSTALL按钮,弹出Install/Remove Interface对话框,在Selection的选项中,选择相应的板卡,点击Install 安装。

安装完成后,可在控制⾯板的系统项中检查是否有冲突。

三、通讯配置运⾏SIMATIC NET PB soft s7中的COML S7,⽣成新的.TXT⽂件1、在network type中选择TCP/IP2、在name栏中,键⼊⼀个S7 连接名,此名代表⼀个PLC站点,⽐如testtcp。

3、在VFD栏中,键⼊REQ(或VFD)4、在Remote Addr键⼊需要访问的PLC的IP地址,⽐如202.168.0.1。

5、Local TSAP键⼊1.00(缺省)6、Remote TSAP为四位16进制数字,中间以“.”隔开。

第⼆位数字表⽰远程站点的类型:2-OS, 1-PG,0-PS;第三位数字表⽰PLC的CPU的RACK号,第四位数字表⽰CPU的SLOT号,⼀般为:02.02。

如下图:7、在File菜单中,选择 Generate Binary DB As ⽣成⼆进制数据库。

见下图:四、⽹卡的配置重新进⼊PG/PC界⾯。

选择相应的⽹卡为S7ONLINE (STEP 7) -→TCP/IP-→******⽅式。

如下图:点击Properties弹出Propeities界⾯:在SAPI S7 (Protocol)页中,点击Search,查找并选择在COML S7中⽣成的相应的 *.ldb⽂件。

图形如下:五、⼒控I/O设备定义在⼒控I/O设备定义中选择PLC/SIEMENS(西门⼦)/SOFTNT S7双击出现⼀下界⾯:在设备名称中输⼊设备名(不要超过8个字符),配置完数据更新周期、故障查询周期和查询时间后,进⼊下⼀步:在Access Point:中选择S7ONLINE, VFD:中将⾃动出现在COML S7定义的VFD项。

工业机器人与可编程控制器(西门子PLC)的通讯工业机器人是现代制造业中的重要设备,主要用于自动化生产过程中的操作、装配、搬运和包装等环节。

而可编程控制器(PLC)是现代自动化控制系统的核心部件,通过它可以实现对设备和工艺的精细控制和管理。

在现代工业生产过程中,工业机器人和PLC通常需要进行通讯,以实现精细控制和交互信息。

下面将介绍工业机器人与西门子PLC的通讯方法和流程。

1、硬件连接:工业机器人和PLC之间通常采用以太网或串口连接方式进行通讯。

以太网通讯方式速度快,数据传输稳定,通讯距离远,支持多连接。

串口通讯方式连接简单,通讯速率较慢,但距离短。

2、通讯协议:根据不同的工业机器人和PLC品牌,需要对应相应的通讯协议进行通讯。

目前较为流行的协议有西门子S7通讯协议、Modbus协议、Profibus协议、Ethernet/IP协议等。

3、通讯方式:PLC与工业机器人之间的通讯方式通常包括主从方式和点对点方式。

主从方式是指PLC作为主机,在通讯过程中发起通讯请求,工业机器人作为从机,接受请求并返回数据。

这种通讯方式适用于对工业机器人进行指令控制和数据采集。

点对点方式是指PLC与工业机器人之间的通讯是平等的,两者可以相互发送数据和指令。

这种通讯方式更加灵活,数据传输速度快,在工业机器人任务调度和性能优化方面更加方便。

1、PLC与工业机器人连接需要先确定PLC和工业机器人之间的连接方式和通讯协议,设置好通讯参数和硬件连接。

一般需要根据具体情况进行调试和测试。

在主从式通讯模式下,PLC会向工业机器人发送读取数据请求,工业机器人在接受到请求后会将数据发送至PLC。

在点对点通讯模式下,PLC可以主动向工业机器人发送数据请求,也可以接收工业机器人发送的数据。

在每次数据收发后需要对数据进行处理和解析,以便PLC能够正确地控制工业机器人。

在点对点通讯模式下,PLC和工业机器人之间可以建立一个工作协议,在协议中规定指令的格式和执行方式。

工业机器人与可编程控制器(西门子PLC)的通讯随着工业自动化技术的发展,工业机器人在生产线上扮演着越来越重要的角色。

而作为工业自动化系统的关键组成部分之一,可编程控制器(PLC)也在控制和监控工业机器人的运行中发挥着至关重要的作用。

工业机器人与PLC之间的通讯问题成为了自动化行业中的一个热点话题。

本文将就工业机器人与西门子PLC之间的通讯进行探讨,以及如何实现二者之间的高效稳定的通讯。

在工业自动化行业中,西门子PLC是一个非常知名的品牌,其在自动化控制领域有着非常丰富的经验和成熟的控制技术。

而工业机器人也有不同的品牌和型号,其中包括ABB、克番、发那科等。

这些工业机器人通常都具备各自的通讯接口和通讯协议。

要实现工业机器人与西门子PLC之间的通讯,需要采用合适的通讯方式和协议。

一般来说,西门子PLC与工业机器人之间的通讯方式主要有以下几种:1. 以太网通讯2. 串口通讯3. Profibus通讯4. Profinet通讯以太网通讯是目前较为流行的通讯方式之一,其具有高速、稳定的特点,可以满足工业机器人实时控制和数据传输的要求。

而串口通讯则是传统的通讯方式,虽然速度较慢,但其稳定性好,使用也较为方便。

而Profibus和Profinet是由西门子公司开发的两种通讯协议,可以实现不同品牌的设备之间的通讯。

对于工业机器人与西门子PLC之间的通讯,可以根据具体的实际情况选择合适的通讯方式和协议。

1. 选择合适的通讯方式和协议首先要根据具体的应用场景和设备要求,选择合适的通讯方式和协议。

对于有较高实时性和数据传输速度要求的应用场景,可以选择以太网通讯;而对于一些对实时性要求不太高但需要稳定性的控制场景,可以选择串口通讯。

要根据具体的设备来选择合适的通讯协议,以实现设备之间的兼容和互联。

2. 配置合适的通讯参数在实施工业机器人与PLC通讯时,需要正确配置通讯参数,包括设备的IP地址、端口号、通讯速率等。

这些参数的设置直接影响着通讯的稳定性和数据传输的可靠性,因此需要仔细调整和配置,确保通讯的正常运行。

工业机器人与可编程控制器(西门子PLC)的通讯工业机器人与可编程控制器(PLC)的通信是现代工业自动化中非常重要的一个环节。

机器人一般用于完成重复性强、工作量大、对工件精度要求高、不适合人工操作的作业任务,而PLC作为工业控制系统的核心,负责对工业设备进行控制和监控。

在工业机器人与PLC的通信中,主要有以下几种通信方式:1. 以太网通信:以太网是一种常见的工业通信方式,可支持高速数据传输。

在机器人和PLC之间建立以太网通信连接后,可以通过以太网协议进行数据的传输和交换,实现两者之间的实时通信。

2. 串行通信:串行通信是一种较为简单和常见的通信方式,适合于数据量较小的通信。

通过串行通信,机器人和PLC可以进行数据的传输和交换,包括控制指令、状态信息等。

3. 字段总线通信:字段总线通信是一种更加高级且灵活的通信方式,适合于复杂的工业自动化系统。

通过字段总线通信,机器人和PLC可以进行实时数据交换和共享,提高工业生产的效率和自动化水平。

1. 控制指令传输:PLC作为控制器,负责对机器人进行控制。

通过与PLC进行通信,机器人可以接收到PLC发送的控制指令,实现对其运动、操作等方面的控制。

2. 状态信息传输:机器人在工作过程中会生成各种状态信息,如位置、速度、力等。

通过与PLC进行通信,机器人可以将这些状态信息实时传输给PLC,以便PLC进行监控和控制。

3. 故障诊断和报警:机器人在工作过程中可能会出现各种故障和异常情况,如机械故障、电气故障等。

通过与PLC进行通信,机器人可以将故障信息传输给PLC,PLC则可以进行故障诊断和报警,提高故障处理的效率和准确性。

4. 数据共享和交互:在某些工业生产过程中,机器人和PLC需要共同完成一些复杂的任务。

通过通信,机器人和PLC可以实现数据的共享和交互,使二者之间更好地协同工作。

工业机器人与PLC的通信是实现工业自动化的重要环节,它能够提高生产效率、减少人工操作、提高生产质量,进一步推动工业生产的现代化进程。

PROFINET由PROFIBUS国际组织(PROFIBUS International,PI)推出,是新一代基于工业以太网技术的自动化总线标准。

作为一项战略性的技术创新,PROFINET为自动化通信领域提供了一个完整的网络解决方案,囊括了诸如实时以太网、运动控制、分布式自动化、故障安全以及网络安全等当前自动化领域的热点话题,并且,作为跨供应商的技术,可以完全兼容工业以太网和现有的现场总线(如PROFIBUS)技术,保护现有投资。

PROFINET是适用于不同需求的完整解决方案,其功能包括8个主要的模块,依次为实时通信、分布式现场设备、运动控制、分布式自动化、网络安装、IT标准和信息安全、故障安全和过程自动化。

1. PROFINET实时通信根据响应时间的不同,PROFINET支持下列三种通讯方式:1. TCP/IP标准通讯PROFINET基于工业以太网技术,使用TCP/IP和IT标准。

TCP/IP 是IT 领域关于通信协议方面事实上的标准,尽管其响应时间大概在100 ms的量级,不过,对于工厂控制级的应用来说,这个响应时间就足够了。

2. 2. 实时(RT)通讯对于传感器和执行器设备之间的数据交换,系统对响应时间的要求更为严格,因此,PROFINET 提供了一个优化的、基于以太网第二层(Layer 2)的实时通讯通道,通过该实时通道,极大地减少了数据在通讯栈中的处理时间,PROFINET实时通讯(RT)的典型响应时间是5-10ms3. 3. 同步实时(IRT)通讯在现场级通讯中,对通讯实时性要求最高的是运动控制(Motion Control),PROFINET的同步实时(Isochronous Real-Time, IRT)技术可以满足运动控制的高速通讯需求,在100个节点下,其响应时间要小于1ms,抖动误差要小于1μs,以此来保证及时的、确定的响应。

2. PROFINET分布式现场设备:通过集成PROFINET接口,分布式现场设备可以直接连接到PROFINET上。