制动系统匹配设计

- 格式:pdf

- 大小:1.03 MB

- 文档页数:68

制动系统匹配设计计算根据AA车型整车开发计划,AA车型制动系统在参考BB轿车底盘制造平台的基础上进行逆向开发设计,管路重新设计。

本计算是以选配C发动机为基础。

AA车型的行车制动系统采用液压制动系统。

前、后制动器分别为前通风盘式制动器和实心盘式制动器,制动踏板为吊挂式踏板,带真空助力器,制动管路为双回路对角线(X型)布置,采用ABS。

驻车制动系统为机械式手动后盘式制动,采用远距离棘轮拉索操纵机构。

因AA车型与参考样车BB的整车参数接近,制动系统采用了BB样车制动系统,因此,计算的目的在于校核前/后制动力、最大制动距离、制动踏板力、驻车制动手柄力及驻坡极限倾角。

设计要符合GB 12676-1999《汽车制动系统结构、性能和试验方法》;GB 13594-2003《机动车和挂车防抱制动性能和试验方法》和GB 7258-2004《机动车运行安全技术条件》的要求,其中的踏板力要求≤500N,驻车制动停驻角度为20%(12),驻车制动操纵手柄力≤400N。

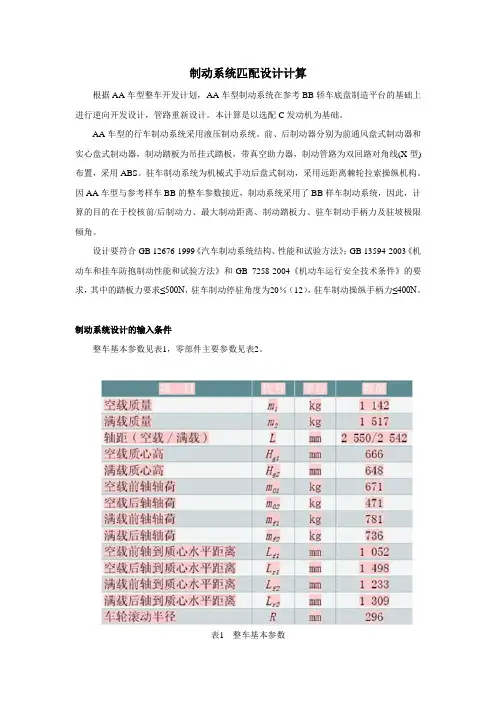

制动系统设计的输入条件整车基本参数见表1,零部件主要参数见表2。

表1 整车基本参数表2 零部件主要参数制动系统设计计算1.地面对前、后车轮的法向反作用力地面对前、后车轮的法向反作用力如图1所示。

图1 制动工况受力简图由图1,对后轮接地点取力矩得:式中:FZ1(N):地面对前轮的法向反作用力;G(N):汽车重力;b(m):汽车质心至后轴中心线的水平距离;m(kg):汽车质量;hg(m):汽车质心高度;L(m):轴距;(m/s2):汽车减速度。

对前轮接地点取力矩,得:式中:FZ2(N):地面对后轮的法向反作用力;a(m):汽车质心至前轴中心线的距离。

2.理想前后制动力分配在附着系数为ψ的路面上,前、后车轮同步抱死的条件是:前、后轮制动器制动力之和等于汽车的地面附着力;并且前、后轮制动器制动力Fm1、Fm2分别等于各自的附着力,即:根据式(1)、(2)及(3),消去变量ψ,得:由(1)、(2)、(3)及此时=zg,z=ψ=ψ0,可得:前轴:后轴:由此可以建立由Fu1和Fu2的关系曲线,即I曲线。

气制动匹配设计目录一.气压制动系统介绍二.气压制动系统设计计算三.阀类零件的配置四.制动器选择五.气室匹配气制动系统介绍气压制动系统以空压机产生的压缩空气作为制动能源,驾驶员的操纵仅用于控制能源的分配,控制与执行装置均为气压式,故又称为全气压动力系统。

优点:1、制动操纵省力、制动强度大、工作介质使用后无需回收;2、气源可供其他辅助用气设备使用,并便于供给挂车制动力及操作挂车制动控制装置;3、无液压系统受热形成气泡影响制动性能的问题;缺点:1、存在空气压缩机、贮气筒、阀类、气室等装置,使其结构复杂、笨重、成本高;2、滞后性较长,因而增加了制动距离;3、制动系统排气时存在噪音;4、压缩空气中的水分、油垢、积炭容易使管路及贮气筒锈蚀、磨损、导致制动元件失效。

气制动系统组成及管路布置GB12676法规要求序号设计参数制动系统结构要求条目设计方案1充气时间发动机怠速,将储气筒存气排净,关闭所有储气筒放气阀,将发动机转速升至最大功率转速,测定升压最慢储气筒的升压时间至厂定气压65%,最长时间3min,至厂定气压,最长时间为6min。

5.5.5.1要求选取匹配的空气压缩机,限定储气筒最大容积2有效制动次数储能器充至厂定压力,空气压缩机停转,储能装置必须是在行车制动经8次全行程制动后,第9次制动时,储能装置的剩余压力仍能保证达到应急制动的制动效能。

5.5.1要求限定储气筒最小容积并选取匹配的气室3弹簧制动系弹簧压缩腔的供能回路中必须安装有单独的专用储能器或必须至少有两个独立的储能器向其供能。

4.4.3要求四回路保护阀(开启压力)利用储能来动作的行车制动系,若不利用储能的装置就达不到规定的4报警装置应急制动性能时,除安装压力表外,还必须安装报警装置。

当系统中任何部分储存的能量下降到某一值时,报警装置应能发出光信号或声信号。

4.2.13要求压力传感器当系统中任何部分储存的能量下降到某一值时,报警装置应能发出光四回路保护阀5报警装置信号或声信号。

第30卷增刊 2007年12月合肥工业大学学报(自然科学版)J OURNAL OF HEF EI UNIV ERSI TY O F TECHNOLO GYVol.30Sup Dec.2007 收稿日期22作者简介汪知望(5),男,安徽岳西人,安徽江淮汽车股份有限公司助理工程师中卡三轴载货车制动系统的匹配设计汪知望, 钱友军, 郭春雷(安徽江淮汽车股份有限公司商用车研究院,安徽合肥 230022)摘 要:初步建立了中卡三轴(6×2)载货汽车的制动力学模型,在此基础上,参照相关法规及国家标准的要求,对其制动系统的主要参数及制动器进行了设计计算,并在滚筒反力式制动检验台上对车辆的制动性能进行检测。

结果表明该制动力学模型能较好地模拟制动过程中制动力的分配,整车制动系统的设计是合理的,可为其他中卡车型制动系统的优化设计提供参考。

关键词:制动系统;力学模型;匹配设计中图分类号:U463.5.02 文献标识码:A 文章编号:100325060(2007)(Sup)20016204The ma tch design of bra king system f or a tr iaxi a l mid 2sized 2tr uckWAN G Zhi 2wa ng , Q IAN Y ou 2j un , GUO Chun 2lei(C o mmercial Vehicl e Research Insti t ute ,Anhui J ianghuai Auto m o bi le Co.,L t d ,Hefei 230022,Chi na )Abstract :The paper ba sically est abli shes t he bra ki ng syst em ’s dyna mical model of t riaxial mi d 2sized 2t r uck ,HFC1201KR1.Accor di ng to t he related l aws and t he national standards ,t he paper desi gns t he mai n parameter s of t he braki ng syst em ,a nd te st s the system ’s function on the roller c ounter 2force facili 2t y.The result s show t he braking syst em ’s dynamical model of t riaxial mid 2sized 2t ruck ,HFC1201KR1,canwell simulate t he allocation of t he braking force ,and t he design of braking system i s reasonable.This paper offers a re ference to opti mize the design of braki ng systemof for other midized 2trucks.K ey w or ds :braki ng syst em ;mechanic model ;matchi ng de si gn0 引 言汽车制动系统的结构和性能直接关系到车辆、人员的安全,因此被认为是汽车的重要安全件,受到普遍重视。

制动总泵排量与制动系统匹配设计汽车制动系统在设计过程中,不但考虑制动系统元件的设计,也应考虑到制动主缸的排量与整个制动系统是否匹配,如匹配不当,将造成制动系统性能不良,易造成刹车踏板行程偏大或无刹车。

在这里根据HFJ6350B车换装自调间隙制动器(前、后均为鼓式)的设计来说明制动主缸排量与制动系统匹配设计问题。

根据有关要求,一个轮缸的工作容积为V i=π/4*d2*δ其中d为轮缸活塞直径,δ为轮缸活塞完全制动时的行程,初步设计时对于鼓式制动器取2~2.5mm。

则轮缸的总工作容积V=∑V i考虑到管路的变形(刚性油管变形可忽略不计,只考虑软管的变形量)则V0=αV 在初步设计时,取α=1.3根据以上要求,我们对HFJ6350B车原来的制动主缸排量进行了匹配计算,发现如在原车状态下直接换装自调间隙制动器,排量满足不了要求,造成制动踏板行程偏大,影响刹车性能,在试装过程中也证实了这种情况,为此有必要重新选择制动主缸。

我们初步选择了缸径为22.22、带真空助力器的制动主缸。

由此对制动主缸的排量、踏板行程、产生压力进行了计算。

下面仅列出有关排量的计算过程,其它计算过程略去:自调间隙制动器前后轮缸排量的要求前轮缸:V1=1.3*4*π/4* d12*δ=5267.1mm3后轮缸:V2=1.3*4*π/4* d22*δ=2488.8mm3拟选择制动主缸的排量制动主缸第一腔排量:V m1=π/4* d2*S1=5813.7 mm3>V1制动主缸第二腔排量:V m2=π/4* d2*S2=4069.6 mm3>V2通过初步计算,可以认定制动主缸与自调间隙制动器是匹配的,满足使用要求。

然后进行了第二次试装,试装结果证实了主缸满足制动器要求。

从而完成了HFJ6350B车换装自调间隙制动器的设计工作。

同时也找到了一种选择制动主缸排量的方法。

底盘室制动组。

AUTOMOTIVE TECHNOLOGY | 汽车技术基于汽车制动系统的匹配设计要点研究唐菲上海通用汽车武汉分公司 湖北省武汉市 430000生活品质的改善,促使汽车保有量逐步提升。

在日常行驶、临时停车和突然转弯中均会应用到制动系统,至关重要,具有重要功效。

一项调查统计显示,交通安全事故出现几率呈现递增走向,且由制动系统造成的安全事故达到了一半。

由此而知,一定要重视匹配设计,增加车辆运行的安全性,以此来促进汽车制造业,实现可持续发展。

1 汽车制动系统概述当前所用汽车制动系统主要是液压制动系统,具体由制动踏板、关联管路、ABS以及制动器等不同部分共同组成。

无论是哪种制动系统均包含下述四部分:其一,供能装置,由供给、优化传能介质状态所需部件以及调节制动涉及的能量共同组成;其二,控制装置,由引起制动动作部件与调整制动效果部件一起组成;其三,传动装置,由把制动能量转移至制动器的所有部件组成;其四,制动器,形成制约运动的部件,主要涉及辅助系统内部的缓速装置。

另外,部分汽车还存在辅助以及应急制动,其中应急制动装置通过机械力源完成制动。

对于动力制动汽车而言,若出现蓄压装置压力不高的问题,则可通过应急制动装置完成汽车制动。

另外,经由人力控制,还能够充当驻车制动。

而辅助制动能够在汽车下长坡环节稳步减速,也可维护稳定车速,同时,降低行车制动装置自身的负荷。

无论是行车制动,还是驻车制动均通包含制动器与驱动机构这个部分。

在常规行驶环节,制动系统除能够进行减速处理,实现停车操作。

由此发现,制动系统属于安全装置。

其基本原理为:驾驶员接触制动踏板时,汽车的踏板能够将力量转移给助力器,此时,增加助力器的力量,并转换至制动泵,变成液压,制动液经由连接管路驱使制动器,达成摩擦式制动,以此来控制车辆的实际行驶速度,让车辆减速,也可停止。

2 汽车制动系统基本设计要求对汽车而言,自动系统自身的匹配设计关乎着车辆的整体安全性。

制动系统一般包含行车、驻车以及紧急制动这三部分。

制动系统匹配设计制动系统是汽车安全的重要组成部分,能够保证车辆在行驶过程中的安全性和稳定性。

制动系统匹配设计的目的是使制动系统的各个组成部分能够有效协调工作,实现最佳制动效果。

首先,制动系统匹配设计要考虑车辆的整体特性和使用环境。

不同类型的车辆在制动系统设计上有所不同,如小型乘用车、商用车、越野车等。

车辆的重量、功率、轮胎规格、驱动方式等因素都会影响制动系统的设计。

其次,制动系统匹配设计要考虑制动器和制动液的匹配。

制动机构是制动系统的核心部件,其类型包括盘式制动器、鼓式制动器等。

不同类型的制动机构需要用相应的制动液进行驱动和传递力量,因此制动机构和制动液的匹配关系密切。

制动液需要具备较好的高温稳定性、润滑性和抗腐蚀性等性能,以确保制动器的正常工作。

同时,制动系统匹配设计还要考虑制动片和制动盘(鼓)的匹配。

制动片与制动盘(鼓)之间的摩擦产生制动力,因此它们之间的配合要求严格。

制动片的材料和制动盘(鼓)的材料要相互匹配,以确保制动片与制动盘(鼓)之间有良好的接触和摩擦效果。

此外,制动片的硬度、厚度和面积等参数也需要根据车辆的特性和使用环境进行合理设计。

制动系统匹配设计中还需要考虑制动器与制动管路和制动助力器的匹配。

制动管路是传输制动液的路径,需要具备较高的密封性和耐压性,以确保制动液能够顺畅传输。

制动助力器是帮助驾驶员施加制动力量的装置,要与制动器的性能匹配,以提高刹车的舒适性和稳定性。

最后,制动系统匹配设计还需要考虑车辆的制动力分配。

不同轴上的制动器工作时要有适当的力量分配,以确保车辆在制动过程中保持平衡和稳定。

制动力分配的主要方式有前后轮制动力分配和左右轮制动力分配两种。

综上所述,制动系统匹配设计是一个综合性的工程任务,需要综合考虑车辆的整体特性、使用环境和制动系统的各个组成部分之间的匹配关系。

只有进行合理的匹配设计,才能实现制动系统的最佳性能和安全效果。

某轿车制动系统关键部件的匹配设计作者:丛铭翁智逸吴子涵高浩杰龚安东来源:《时代汽车》 2018年第6期1引言近年来,我国汽车工业快速发展,新车型不断涌现。

本文结合某款轿车开发过程中的实际需求,在兼顾汽车制动性能和驾驶员驾驶感受的同时,对制动系统进行了匹配和设计计算。

2制动系统匹配设计条件在进行制动系统的设计之前,关于整车的一些基本参数需要作为设计匹配的前提条件进行输入选择,包括的内容如表1和表2。

3制动系统关键部件的设计3.1制动器结构形式的选择由于轿车的行驶速度远大于客车和货车,制动时应充分考虑制动器的制动效能恒定性。

由于鼓式制动器制动效能因数较大,便于安装驻车制动,但是制动器因发热引起的的制动效能变化幅度大,如果遇到长时间制动或者较长的下坡路段会导致制动器的热稳定性变差,严重会导致刹车失灵。

而盘式制动器制造成本较高,制动效能因数较小,但制动效能恒定性较好,所以本车最终采用前盘后鼓式的结构方案。

盘式制动器分为通风盘和普通盘两种。

普通盘采用实心盘,制造加工方便,对表面粗糙度和加工精度要求较低,而通风盘采用空心盘,加工精度要求相对较高,制造工艺要比实心盘加工复杂,但是散热效果更好,制动效能比实心盘更加稳定可靠,大大减少了驾驶员对刹车失灵的担心,所以该车前轮采用浮动钳盘式制动器,有效增加散热,提高制动时的稳定性和安全性,制动盘选择通风盘。

后轮采用效能稳定,结构简单的领从蹄式制动器。

3.2盘式制动器的设计计算(1)制动盘直径Dl本次设计中制动盘直径选为轮辋直径的75%,则制动盘直径Dl为:Di= 16in×75%=304.8mm取D1=305mm(2)制动盘厚度h为减小制动盘质量,其厚度不宜过大,此外制动盘厚度与制动效能的热衰退性能有很大的关系,为降低制动时的温升,其厚度又不宜过小。

本次设计中采用通风式盘式制动器,厚度h 选为25mm,材料为合金铸铁。

(3)摩擦衬块内半径Rl和外半径R2为防止制动力矩产生较大变化,摩擦衬块的外半径R2与内半径Rl的比值不大干1.5。

制动系统匹配设计计算制动系统是车辆上非常重要的一个系统,它通过施加力来减缓车辆的速度或完全停止车辆。

它可保证车辆在紧急情况下快速停车,同时也可以提供稳定的制动性能给驾驶员。

制动系统的设计计算是为了确定合适的制动力大小以及有效的制动距离。

以下是制动系统匹配设计计算的一些重要内容。

1.车辆质量:首先需要确定车辆的总质量,包括车身质量、人员质量、货物质量等。

车辆质量越大,所需制动力也将越大。

2.制动力计算:制动力取决于摩擦力、制动系数、轮胎质量、制动器效率等因素。

通常使用下面的公式计算制动力:制动力=车辆质量*加速度其中加速度可以根据制动器、轮胎等因素进行调整。

3.制动距离计算:制动距离取决于车辆的速度、制动力以及路面情况。

常用的计算公式如下:制动距离=(速度^2)/(2*制动力*道路摩擦系数)可以根据实际情况调整道路摩擦系数的数值。

4.制动器的选择:根据制动力和制动距离的计算结果,确定合适的制动器类型和规格。

常见的制动器包括液压制动器、电子制动器和气动制动器等。

选择适当的制动器类型和规格可以保证系统的可靠性和安全性。

5.制动系统的平衡:制动系统中的前轮制动力和后轮制动力需要进行合理的分配,以确保车辆能够稳定停止。

通常,前轮制动力应约为总制动力的70%,后轮制动力约为总制动力的30%。

在进行制动系统匹配设计计算时,还需要考虑以下几个因素:1.道路情况:不同路面的摩擦系数有所不同,需要根据实际道路情况调整计算中的摩擦系数。

2.制动器或刹车片的磨损:制动器磨损会导致制动力的减小,因此需要考虑磨损对制动力的影响。

3.轮胎的状态:轮胎的状况会影响制动力的传递效果,因此需要保证轮胎的状态良好。

4.驾驶员的反应时间:制动系统设计中需要考虑到驾驶员的反应时间,通常取2秒。

综上所述,在进行制动系统匹配设计计算时,需要考虑车辆质量、制动力、制动距离、制动器选择以及系统平衡等多个因素。

通过合理的计算可以确保制动系统满足安全性和可靠性的要求,并提供稳定的制动性能给驾驶员。

汽车制动系统设计与匹配主要内容:第一章 汽车制动系统发展现状与趋势第二章 汽车制动系统第三章 制动过程动力学第四章 制动性能分析与计算第一章 汽车制动系统发展现状与趋势汽车制动系统的发展是和汽车性能的提高及汽车结构型式的变化密切相关的,制动系统的每个组成部分都发生了很大变化。

1. 汽车制动系统的组成制动系统主要由下面的2个部分组成,即控制机构和执行机构。

汽车制动的控制机构是为适应所需制动力而进行操纵控制、供能、调节制动力、传递制动能量的部件。

包括供能装置、控制装置、传动装置。

控制机构里还应包括报警装置、压力保护、故障诊断等部件。

汽车的执行机构是产生阻碍车辆的运动或运动趋势的力(制动力)的部件。

即制动器。

1.1 供能装置的发展供能装置主要是指制动能源,制动能源有人力制动、伺服制动、动力制动或者上述任两者的结合使用。

人力制动是开始有制动系统时的制动能源,它有机械式制动、液压式制动两种形式。

机械式制动主要用于驻车制动系统中,驻车制动系统中要求用机械锁止方法保证汽车在原地停止不动,不滑动。

液压式制动是通过制动踏板推动制动主缸,进而使制动器进入工作状态。

伺服制动兼用人力和发动机作为制动能源,正常情况下制动能量由动力伺服系统供给,动力伺服系统失效时可由人力供给制动能量,这时伺服制动就变为人力制动。

动力制动系统的制动能源是发动机所驱动的油泵或者气泵,人力仅作为控制来源,可分为气压制动、气顶液制动、液压制动。

目前正在发展的电控液压制动(EHB)以及电控机械制动(EMB)中使用了电机作为制动能源,人力踩制动踏板作为控制来源。

1.2控制装置的发展最早的人力制动,通过机械的连接产生制动动作。

发展到人力控制制动,通过踩制动踏板启动制动,再由传力装置把制动踏板力传到真空助力器,经过真空助力器的助力扩大后,传递到制动主缸产生液压力,然后通过油路把液压力传递到每个轮缸,开始制动。

随着清洁能源汽车和电动汽车的研究应用,以及电子技术在汽车上面的广泛应用,制动系统的控制装置也出现了电子化的趋势,其中电制动完全改变了制动系统的控制和管理,会使汽车制动系统发生革命性的变化,它采用电子控制,可以更加准确、更高效率地实现制动。

制动系统匹配设计制动系统是汽车的重要安全装置之一,在车辆行驶过程中发挥着关键作用。

制动系统匹配设计是指根据车辆的性能和使用需求,选择合适的制动器、制动液、制动盘、制动片、制动盘与制动片之间的配合关系等,使得整个制动系统达到最佳的制动效果和使用寿命。

首先,制动器的匹配是制动系统匹配设计的基础。

制动器的选择应考虑车辆的重量、最大承载能力、行驶速度等因素。

一般来说,重型货车或客车需要更强大的制动力,因此通常采用液压制动器,而轻型汽车则可以采用盘式制动器或鼓式制动器。

此外,还需要考虑制动器的稳定性和可靠性,以确保在各种复杂路况下都能够正常工作。

其次,制动液的选择也是制动系统匹配设计的重要环节。

制动液一般分为矿物油和合成液两种,其性能和使用寿命不同。

矿物油具有较高的抗氧化性和耐磨性,但容易吸湿,导致制动系统生锈和腐蚀。

而合成液具有更好的耐温性和稳定性,但价格较高。

根据车辆的使用环境和经济性需求,可以选择合适的制动液进行匹配设计。

此外,制动盘和制动片之间的配合关系也需要进行匹配设计。

制动盘一般由刚性材料制成,能够承受高温和高压力。

制动片则通常由摩擦材料制成,以产生摩擦力来实现制动效果。

制动盘和制动片之间的摩擦系数、缓冲性能和使用寿命等都需要进行合理的匹配。

过高的摩擦系数可能导致制动力过大,过低的摩擦系数则会影响制动效果。

此外,制动盘和制动片之间的配合要紧密,以避免造成刹车异响或剧烈震动等问题。

最后,制动系统匹配设计还需要考虑车辆的整体性能和使用需求。

例如,高性能的跑车通常需要更强大的制动力和更能耐高温的制动系统,而普通家用车则可以采用较为经济实用的制动系统。

此外,制动系统还需要满足各种环境的需求,例如雨天、雪天等复杂路况下的制动效果。

综上所述,制动系统匹配设计是一个复杂而重要的工作,需要考虑车辆的性能、使用需求以及各个零部件之间的配合关系。

只有合理匹配设计,才能确保制动系统能够安全可靠地工作,提供优秀的刹车效果和使用寿命。

制动系统匹配设计计算只有制动性能良好、制动系统工作可靠的汽车才能充分发挥其动力性能。

因此,在整车新产品开发设计中制动系统的匹配计算尤为重要.一、概述根据AA车型整车开发计划, AA车型制动系统在参考BB轿车底盘制造平台的基础上进行逆向开发设计,管路重新设计。

本计算是以选配C发动机为基础.AA车型的行车制动系统采用液压制动系统。

前、后制动器分别为前通风盘式制动器和实心盘式制动器,制动踏板为吊挂式踏板,带真空助力器,制动管路为双回路对角线(X型)布置,采用ABS。

驻车制动系统为机械式手动后盘式制动,采用远距离棘轮拉索操纵机构.因AA车型与参考样车BB的整车参数接近,制动系统采用了BB样车制动系统,因此,计算的目的在于校核前/后制动力、最大制动距离、制动踏板力、驻车制动手柄力及驻坡极限倾角。

设计要符合GB 12676《汽车制动系统结构、性能和试验方法》;GB 13594《机动车和挂车防抱制动性能和试验方法》和GB 7258《机动车运行安全技术条件》的要求,其中的踏板力要求≤500N,驻车制动停驻角度为20%(12齿),驻车制动操纵手柄力≤400N。

二、制动系统设计的输入条件整车基本参数见表1,零部件主要参数见表2。

表1 整车基本参数表2 零部件主要参数三、制动系统设计计算(法规校核)1、地面对前、后车轮的法向反作用力地面对前、后车轮的法向反作用力如图1所示.图1 制动工况受力简图由图1,对后轮接地点取力矩得:(1)式中: FZ1(N):地面对前轮的法向反作用力;G(N):汽车重力;b(m):汽车质心至后轴中心线的水平距离;m(kg):汽车质量;hg(m):汽车质心高度;L(m):轴距;du/dt(m/s2):汽车减速度.对前轮接地点取力矩,得:(2)式中:FZ2(N):地面对后轮的法向反作用力;a(m):汽车质心至前轴中心线的距离.2、理想前后制动力分配在附着系数为ψ的路面上,前、后车轮同步抱死的条件是:前、后轮制动器制动力之和等于汽车的地面附着力;并且前、后轮制动器制动力Fμ1、Fμ2分别等于各自的附着力,即:(3)根据式(1)、(2)及(3),消去变量ψ,得:(4)由(1)、(2)、(3)及此时du/dt=z*g,z=ψ=ψ0,可得:前轴:(5)后轴:(6)由此可以建立由Fu1和Fu2的关系曲线,即I曲线。

制动系统的匹配设计发表时间:2020-08-19T15:41:52.547Z 来源:《基层建设》2020年第12期作者:赵文伟1 马秋菊2 强继浩3[导读] 摘要:汽车制动系统使汽车以适当的减速度降速行驶直至停车;在下坡行驶时使汽车保持适当的稳定车速;使汽车可靠地停在原地或坡道上。

1.3:精诚工科汽车系统有限公司底盘研究院河北省保定市 071000;2.山东泰宝集团山东省淄博市 255000摘要:汽车制动系统使汽车以适当的减速度降速行驶直至停车;在下坡行驶时使汽车保持适当的稳定车速;使汽车可靠地停在原地或坡道上。

汽车制动系统主要分为行车制动装置、驻车制动装置、应急制动装置等。

随着汽车行业的发展,对制动系统的安全性和舒适性的要求越来越高,汽车制动性能作为车辆安全的重要部分一直被关注。

在车辆验证及市场问题反馈中,汽车制动方面的问题比较多,如制动硬、制动软等,制动系统问题频发,如何降低系统问题的发生率,就需要进行全制动系统的匹配设计,识别关键零部件的特性缺失项目,优化制动系统的设计开发过程,从而提升车辆的制动性能。

关键词:制动系统;匹配设计;辅助制动装置1、汽车制动系统的介绍现在的汽车制动系统多为液压制动系统。

该系统主要包括制动踏板、制动助力器、制动泵、制动液存储罐、连接管路、ABS系统、制动器、制动片和驻车制动装置等。

在汽车行驶的过程中,制动系统不仅可以完成减速或停车等操作,还可以让汽车在停止的状态下保持不动。

由此可见,制动系统是汽车中最为重要的安全装置之一。

汽车制动系统的主要工作原理是:当驾驶员踩下制动踏板时,踏板会将力量传递到助力器上。

这时,助力器力量增大并传递到制动泵转化为液压,然后制动液就会通过连接管路推动制动器实现摩擦式车辆制动,从而降低车辆的行驶速度,最终使车辆减速或者停止。

2、制动系统的基本要求制动系统的基本要求:1)足够的制动能力。

2)工作可靠。

3)不应当丧失操纵性和方向稳定性。

4)防止水和污泥进入制动器工作表面。