保温、发热冒口的技术进展

- 格式:pdf

- 大小:417.49 KB

- 文档页数:5

发热保温冒口工艺体现

发热保温冒口,是在制作冒口时加入一定量的铝热剂,助熔剂,氧化剂与上述绝热保温材料而成。

发热同时兼具保温功能。

浇铸时,冒口在680度左右被迅速点燃燃烧,此时放出的热量使其冒口内铁液温度升高,使冒口内金属液凝固时间变长,延长补缩时间,提高冒口对铸件的补缩效率。

发热保温冒口工艺的体现主要是在使用中,这里举例说明如下,在铸造生产R48T船用柴油机轴承座时,采用直浇道、横浇道、内浇道组合的浇注系统,内浇道上部放置1只直径300mm的保温冒口,由于金属液进入型腔时的高温气流使保温冒口物质分解剥落,回落到金属液中,随液流流至铸件本体的某些部位而形成夹杂,甚至气孔,其模拟状态经试验验证了模拟状态的真实性。

因此,在铸造工艺设计时应尽可能避免浇注系统的液流直接冲击保温冒口;对保温暗冒口加强排气措施;减轻液态气流、热辐射对保温冒口的侵蚀;对浇注速度较慢、所需浇注时间较长的铸件,也可以采用保温冒口或保温冒口刷涂料的工艺措施。

发热保温冒口是集发热和保温于一体的复合冒口。

发热保温冒口不仅具有很好的保温性能,而且其中发热材料的放热反应可有效地提高冒口套自身温度,从而延缓冒日的凝固速度,提高冒口的补缩效率。

不仅如此,就像毅航耐火材料的发热冒口还可以给用户带来很大的效益,如:

一、减少了冒保温套的使用,节约成本;

二、使铸件内的气体逐渐析出和夹渣的上浮,除低铸件因气孔和夹渣的废品率,提升综合效益;

三、冒口重量除低50%以上,工艺出品率提高10%以上,除低能耗。

发热保温冒口的保温原理发热保温冒口由轻质发热保温材料制作而成,配合高发热值而且对合金不造成污染的发热剂,确保其具有高效的补缩性能。

其发气量低,透气性好,耐火度高使得回炉料清洁。

该高效发热保温冒口套,密度低,强度和韧性较好,特别适用于中大型铸铁、铸钢及多种造型工艺,产品分为直筒、椭圆形、缩颈、斜颈等类别,并可以提供对应的冒口盖。

保温材料和发热材料最佳配比,生产出冒口保温发热剂。

应用于明冒口金属液表面瞬间覆盖并燃烧发出热量,能有效地降低金属液表面热辐射、热对流, 减小热传导而产生的热损失。

正确使用可以改善冒口收缩形状, 使得冒口缩面呈平锅底状, 有效地防止了尖锥状缩面和中心缩管的形成, 可以增大冒口补缩效果和安全距离。

适用于铸钢、球铁、灰铁等铸件的明冒口和砂型普通冒口,也同样适用于中转包金属液发热保温,冒口保温发热覆盖剂所有的铸造用户都意识到在能生产出完美的铸件前提下,将冒口寸降低到最小的必要性,因为大的冒口通常意味着较低的得料率。

发热保温冒口保温不好导致热量从冒口顶部散失到空气中。

热量将很快消失,而冒口侧面被硅砂或都保温冒口套包裹,故热量散失比顶部慢,在凝固时会形成“V”形缩口,影响冒口补缩效率。

同时冒口的过早凝固会导致结壳,影响铸件内的气体析出和夹渣的上浮导致废品率的上升。

毅航小编接下来给大家说说发热保温冒口作用原理:发热保温冒口在不使用保温冒品套的情况下,通过自身的保温和发热增加冒口热量补给,明显延长冒口顶部结壳时间,使冒口中的金属液长时间处在大气压力作用下,随着型腔内的金属液的凝固收缩,冒口处的金属回补,形成补缩。

同时有利于铸件中气体的析出和夹杂特上浮。

发热保温冒口可以给用户带来的效益:一、减少了冒保温套的使用,节约成本;二、使铸件内的气体逐渐析出和夹渣的上浮,除低铸件因气孔和夹渣的废品率,提升综合效益。

发热保温冒口套在真空感应熔炼炉浇注中的应用研究

在真空感应熔炼炉中,熔炼过程需要在真空状态下进行,因此需要使

用一定的保温材料来防止热量的散失。

熔炼炉内部温度较高,如果不进行

保温,热量会通过较薄的冒口散失到环境中,导致熔炼过程的温度不稳定,从而影响到铸件质量。

发热保温冒口套的主要成分是陶瓷纤维和耐热粘结剂。

将这两种材料

混合后,通过制模和固化工艺制成套筒形状,以适应不同尺寸的冒口设计。

冒口套表面的耐热粘结剂可以增加材料的粘结力和耐热性能,同时也能提

高发热保温冒口套的结构强度和耐磨性。

研究发现,发热保温冒口套在真空感应熔炼炉浇注中具有如下优点:

1.较好的保温效果:由于发热保温冒口套的设计,材料可以在较短的

时间内达到较高的温度,提供良好的保温效果,减少热量的散失。

2.温度稳定性高:发热保温冒口套出色的保温性能能够确保铸件在浇

注过程中温度的稳定性,从而保证了铸件质量和性能。

3.耐磨性好:发热保温冒口套表面的耐热粘结剂具有较好的耐磨性能,不易磨损,可以保证长时间的使用寿命。

另外,发热保温冒口套还可以根据具体的需要进行设计,以适应不同

浇注工艺和铸件形状的要求。

例如,可以设计不同形状和尺寸的冒口套,

以满足不同尺寸铸件的浇注需求;可以在套筒内部加入陶瓷纤维毛细管,

以增加材料的气孔率和保温性能。

总之,发热保温冒口套在真空感应熔炼炉浇注中的应用研究是一个重

要而有意义的领域。

通过对发热保温冒口套材料和结构的不断研究和改进,

可以进一步提高铸件质量和生产效率,促进铸造工业的发展。

同时,也为其他工艺和行业的保温应用提供了有益的借鉴。

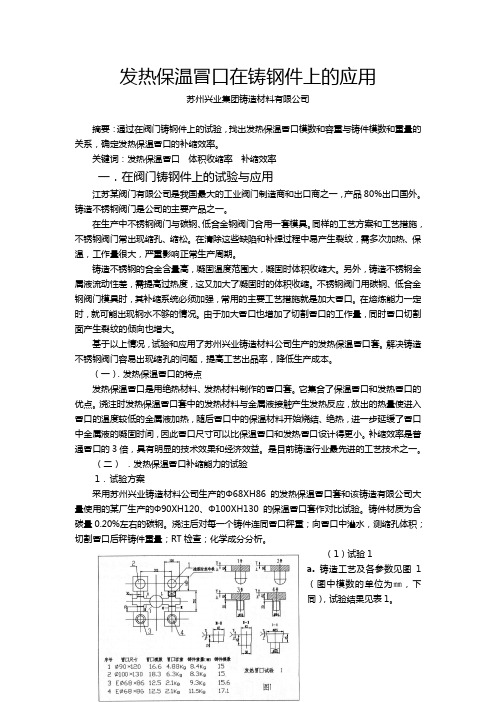

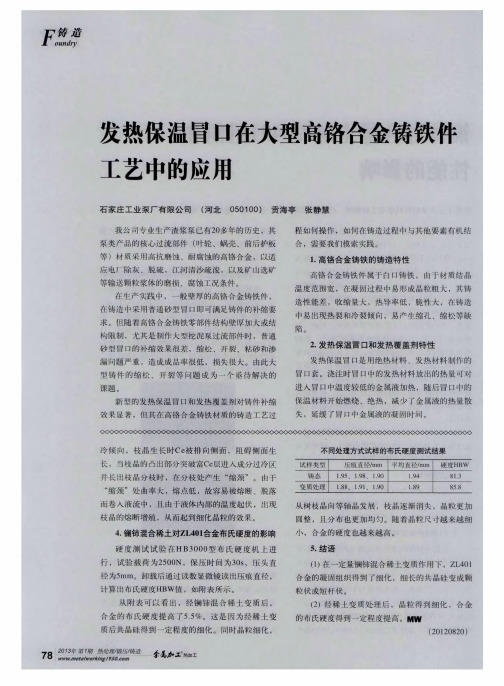

发热保温冒口在铸钢件上的应用苏州兴业集团铸造材料有限公司摘要:通过在阀门铸钢件上的试验,找出发热保温冒口模数和容重与铸件模数和重量的关系,确定发热保温冒口的补缩效率。

关键词:发热保温冒口体积收缩率补缩效率一.在阀门铸钢件上的试验与应用江苏某阀门有限公司是我国最大的工业阀门制造商和出口商之一,产品80%出口国外。

铸造不锈钢阀门是公司的主要产品之一。

在生产中不锈钢阀门与碳钢、低合金钢阀门合用一套模具。

同样的工艺方案和工艺措施,不锈钢阀门常出现缩孔、缩松。

在清除这些缺陷和补焊过程中易产生裂纹,需多次加热、保温,工作量很大,严重影响正常生产周期。

铸造不锈钢的合金含量高,凝固温度范围大,凝固时体积收缩大。

另外,铸造不锈钢金属液流动性差,需提高过热度,这又加大了凝固时的体积收缩。

不锈钢阀门用碳钢、低合金钢阀门模具时,其补缩系统必须加强,常用的主要工艺措施就是加大冒口。

在熔炼能力一定时,就可能出现钢水不够的情况。

由于加大冒口也增加了切割冒口的工作量,同时冒口切割面产生裂纹的倾向也增大。

基于以上情况,试验和应用了苏州兴业铸造材料公司生产的发热保温冒口套。

解决铸造不锈钢阀门容易出现缩孔的问题,提高工艺出品率,降低生产成本。

(一).发热保温冒口的特点发热保温冒口是用绝热材料、发热材料制作的冒口套。

它集合了保温冒口和发热冒口的优点。

浇注时发热保温冒口套中的发热材料与金属液接触产生发热反应,放出的热量使进入冒口的温度较低的金属液加热,随后冒口中的保温材料开始烧结、绝热,进一步延缓了冒口中金属液的凝固时间,因此冒口尺寸可以比保温冒口和发热冒口设计得更小。

补缩效率是普通冒口的3倍,具有明显的技术效果和经济效益。

是目前铸造行业最先进的工艺技术之一。

(二).发热保温冒口补缩能力的试验1.试验方案采用苏州兴业铸造材料公司生产的Φ68ΧH86的发热保温冒口套和该铸造有限公司大量使用的某厂生产的Φ90ΧH120、Φ100ΧH130的保温冒口套作对比试验。

发热保温冒口在铸件补缩工艺上的应用在铸造过程中,冒口是很重要的一环。

冒口的设计和使用对于铸件的质量和成形有着重要的影响。

而发热保温冒口作为一种新型冒口材料,其在铸件补缩工艺上的应用,不仅能够提高铸件的质量,还能够提高生产效率和降低生产成本。

铸件补缩是指铸件在冷却过程中由于体积收缩而产生的缩孔或缩松现象。

这种缩孔和缩松会对铸件的力学性能和工艺性能产生不利影响,甚至可能导致铸件的破裂。

因此,为了解决铸件补缩问题,冒口的设计和使用变得至关重要。

发热保温冒口是一种能够在铸件冷却过程中持续发热的冒口材料。

它由发热元件和保温层组成。

发热元件采用发热合金丝或陶瓷发热体制成,能够通过电能或火焰加热的方式,提供持续的热量。

保温层则能够有效地保持发热元件的温度,防止热量散失。

发热保温冒口在铸件补缩工艺上的应用主要有以下几个方面:1. 提高铸件的凝固速度:发热保温冒口能够提供持续的热量,使得铸件在凝固过程中能够保持一定的温度。

这样可以有效地加快铸件的凝固速度,减少补缩的发生。

同时,发热保温冒口还能够提供稳定的温度梯度,避免局部过快或过慢的凝固,进一步提高铸件的凝固质量。

2. 减少铸件的缩孔和缩松:发热保温冒口能够提供持续的热量,使得铸件在冷却过程中能够保持一定的温度。

这样可以有效地减少铸件的缩孔和缩松现象,提高铸件的密度和密实性。

同时,发热保温冒口还能够提供稳定的温度梯度,避免局部过快或过慢的冷却,进一步减少铸件的缩孔和缩松。

3. 降低铸件的内应力:发热保温冒口能够提供持续的热量,使得铸件在冷却过程中能够保持一定的温度。

这样可以有效地减少铸件的内应力,降低铸件的变形和开裂风险。

同时,发热保温冒口还能够提供稳定的温度梯度,避免局部过快或过慢的冷却,进一步降低铸件的内应力。

4. 提高生产效率和降低生产成本:发热保温冒口能够提供持续的热量,使得铸件在冷却过程中能够保持一定的温度。

这样可以减少铸件的冷却时间,提高生产效率。

同时,发热保温冒口的使用还能够减少铸件的缺陷率和报废率,降低生产成本。

发热保温冒口套在真空感应熔炼炉浇注中的应用研究热保温冒口套是一种用于保持熔融金属在浇注过程中的温度的保温材料。

在真空感应熔炼炉浇注过程中,使用热保温冒口套可以有效地减少熔融金属的温度损失,保证浇注过程的质量和稳定性。

本文将探讨热保温冒口套在真空感应熔炼炉浇注中的应用研究。

首先,热保温冒口套的选择非常重要。

热保温冒口套应具有良好的耐温性能和热传导性能,以确保其在高温环境下保持稳定的温度。

同时,热保温冒口套应具有较好的耐磨性和耐火性,以抵抗熔融金属对其表面的侵蚀。

其次,热保温冒口套的设计也需要考虑到浇注过程中的一些特殊要求。

例如,在浇注过程中,金属液体流动的速度和压力对热保温冒口套的热传导性能有较大影响。

因此,在设计热保温冒口套时,需要考虑流动速度和压力的变化,并合理选择热保温冒口套的材料和结构,以保持其稳定的热传导性能。

此外,热保温冒口套的形状和尺寸也需要根据具体的浇注要求进行调整。

例如,在浇注较大尺寸的金属件时,热保温冒口套的尺寸应选择较大,以确保整个浇注过程中金属液体的温度保持稳定。

同时,热保温冒口套的形状也需要根据金属件的形状进行调整,以确保整个浇注过程中金属液体的温度分布均匀。

最后,热保温冒口套的安装和使用也需要注意一些操作要点。

例如,在安装热保温冒口套时,需要确保其与金属熔体之间的接触面积尽可能大,以保持较好的热传导性能。

此外,在使用过程中,需要定期检查热保温冒口套的磨损和损坏情况,并及时更换和修复,以保证其正常使用。

总的来说,热保温冒口套在真空感应熔炼炉浇注中的应用研究非常重要。

通过合理选择热保温冒口套的材料和结构,并根据具体的浇注要求进行调整,可以有效地减少金属液体的温度损失,提高浇注过程的质量和稳定性。

同时,注意热保温冒口套的安装和使用要点,可以延长其使用寿命,并提高工作效率。

因此,进一步加强热保温冒口套的研究和应用具有重要的意义。