第六章 流化床反应器

- 格式:ppt

- 大小:4.75 MB

- 文档页数:59

第6章工业化学反应过程及反应器6.1 概述1.工业化学反应过程的特征在化工生产中,大部分都包含化学反应,而化学反应有关的工序的设计问题,都是属于化学反应工程学的问题。

化学反应工程的概念是在1957年第一次欧洲化学反应工程会议上首先提出的。

六十多年来,化学反应工程得到了迅速的发展,逐步形成了一门独立的学科,成为化学工程的一个分支。

化学反应工程学,它是以工业反应器为主要对象,研究工业规模的化学反应过程和设备的共性规律的一门学科。

大家知道,化工产品的生产都涉及到化学反应工程,然而化学反应过程,特别是在工业规模下进行的化学反应过程,其影响因素是错综复杂的,它不仅受化学热力学和化学动力学的制约,还与化学反应器的类型、结构和尺寸有很大的关系。

实践证明,同一化学反应在实验室或小规模进行时可以达到相对比较高的转化率或产率,但放大到工业反应器中进行时,维持相同反应条件,所得转化率却往往低于实验室结果,其原因有以下几方面:①大规模生产条件下,反应物系的混合不可能像实验室那么均匀。

②生产规模下,反应条件不能像实验室中那么容易控制,体系内温度和浓度并非均匀。

③生产条件下,反应体系多维持在连续流动状态,反应器的构型以及器内流动状况、流动条件对反应过程有极大的影响。

工业反应器内存在一个停留时间分布。

工业反应器中实际进行的过程不但包括化学反应,还伴随有各种物理过程,如热量的传递、物质的流动、混合和传递等,这些传递过程显著地影响着反应的最终结果,这就是工业规模下的反应过程。

2.化学反应工程学的任务和研究方法化学反应工程学研究生产规模下的化学反应过程和设备内的传递规律,它应用化学热力学和动力学知识,结合流体流动、传热、传质等传递现象,进行工业反应过程的分析、反应器的选择和设计及反应技术的开发,并研究最佳的反应操作条件,以实现反应过程的优化操作和控制。

①改进和强化现有的反应技术和设备,挖掘潜力②开发新的技术和设备。

③指导和解决反应过程开发中的放大问题。

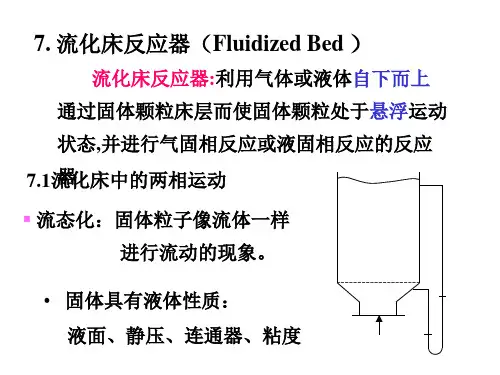

流化床反应器fluidized bed reactor(FBR) :一种利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,并进行气固相反应过程或液固相反应过程的反应器。

在用于气固系统时,又称沸腾床反应器。

流态化过程:当流体向上流过颗粒床层时,其运动状态是变化的。

流速较低时,颗粒静止不动,流体只在颗粒之间的缝隙中通过。

当流速增加到某一速度之后,颗粒不再由分布板所支持,而全部由流体的摩擦力所承托。

此时,对于单个颗粒来讲,它不再依靠与其他邻近颗粒的接触而维持它的空间位置,相反地,在失去了以前的机械支承后,每个颗粒可在床层中自由运动;就整个床层而言,具有了许多类似流体的性质。

这种状态就被称为流态化。

颗粒床层从静止状态转变为流态化时的最低速度,称为临界流化速度。

流化床的性质:(1)在任一高度的静压近似于在此高度以上单位床截面内固体颗粒的重量;(2)无论床层如何倾斜,床表面总是保持水平,床层的形状也保持容器的形状;(3)床内固体颗粒可以像流体一样从底部或侧面的孔口中排出;(4)密度高于床层表观密度的物体在床内会下沉,密度小的物体会浮在床面上;(5)床内颗粒混合良好,因此,当加热床层时,整个床层的温度基本均匀。

一般的液固流态化,颗粒均匀地分散于床层中,称之为“散式”流态化;一般的气固流态化,气体并不均匀地流过颗粒床层,一部分气体形成气泡经床层短路逸出,颗粒则被分成群体作湍流运动,床层中的空隙率随位置和时间的不同而变化,因此这种流态化称为“聚式”流态化。

与固定床反应器相比,流化床反应器的优点是:①可以实现固体物料的连续输入和输出;②流体和颗粒的运动使床层具有良好的传热性能,床层内部温度均匀,而且易于控制,特别适用于强放热反应。

但另一方面,由于返混严重,可对反应器的效率和反应的选择性带来一定影响。

再加上气固流化床中气泡的存在使得气固接触变差,导致气体反应得不完全。

因此,通常不宜用于要求单程转化率很高的反应。

第六章如何理解活化能的工程意义是反应速率对反应温度敏感程度的一种度量? 答:反应速率表达式为12()()i i r f T f c = ∵10()exp()cg E f T k k R T==- ∴1ln /c E k T ∝∂∂ 即1ln /c i E r T∝∂∂反应活化能直接决定了反应速率常数对温度的相对变化率大小,因此,活化能的工程意义是反应速率对反应温度敏感程度的一种度量。

简述间歇反应器?简述脉冲示踪法测停留时间分布密度的实验方法及其对应曲线?答:脉冲示踪法是在定常态操作的连续流动系统的入口处在t=0的瞬间输入一定量M 克的示踪剂A ,并同时在出口处记录出口物料中示踪剂的浓度随时间的变化。

(4分)对应的曲线为E(t)曲线,0()()()c t E t c t dt∞=⎰。

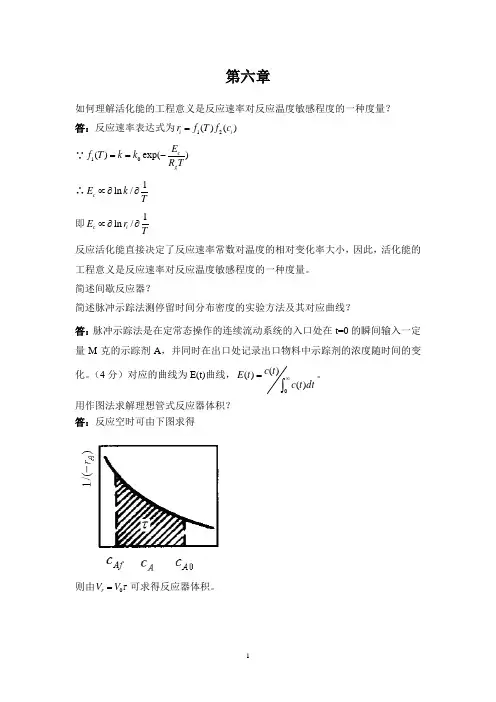

用作图法求解理想管式反应器体积? 答:反应空时可由下图求得则由0r V V τ=可求得反应器体积。

24225C H H O C H OH 是可逆放热反应,如何优化管式反应器温度?答:该反应是一个可逆放热反应,提高温度可以提高正方向反应速率,但降低了平衡常数,从而减小了可能达到的最大收率,降低了原料的利用率。

因此,在反应器进口处,由于反应气体组成远离平衡,为提高反应速率,采用较高的温度是有利的;在反应器出口处应降低温度,以提高所能达到的平衡转化率。

整个反应器温度采用前高后低序列。

试描述催化剂在催化反应中的作用? 什么是拟一级反应,有什么作用?答:拟一级反应是指在双组分二级反应中,其中一个组分浓度相对与另一个组分浓度很高,则高浓度组分在整个反应过程中浓度可以近似看作不变,则反应可以看作低浓度组分的一级反应,称为拟一级反应。

拟一级反应在降低二级反应后期反应时间,降低相同转化率所需时间。

简述扩散模型基本假设试用作图法说明如何优化自催化反应反应器,使其反应器体积最小?答:如图所示,自催化反应器可采用全混流反应器串联管式反应器,使整个反应器体积最小。

流化床简介按照床层的外形分类可分为圆筒形和圆锥形流化床。

圆筒形流化床反应器结构简单,制造容易,设备容积利用率高。

圆锥形流化床反应器的结构比较复杂,制造比较困难,设备的利用率较低,但因其截面自下而上逐渐扩大,故也具有很多优点: 1、适用于催化剂粒度分布较宽的体系由于床层底部速度大,较大颗粒也能流化,防止了分布板上的阻塞现象,上部速度低,减少了气流对细粒的带出,提高了小颗粒催化剂的利用率,也减轻了气固分离设备的负荷。

这对于在低速下操作的工艺过程可获得较好的流化质量。

2、由于底部速度大,增强了分布板的作用床层底部的速度大,孔隙率也增加,使反应不致过分集中在底部,并且加强了底部的传热过程,故可减少底部过热和烧结现象。

3、适用于气体体积增大的反应过程气泡在床层的上升过程中,随着静压的减少,体积相应增大。

采用锥形床,选择一定的锥角,可适应这种气体体积增大的要求,使流化更趋平稳。

按照床层中是否设置有内部构件分类可分为自由床和限制床。

床层中设置内部构件的称为限制床,未设置内部构件的称为自由床。

设置内部构件的目的在于增进气固接触,减少气体返混,改善气体停留时间分布,提高床层的稳定性,从而使高床层和高流速操作成为可能。

许多流化床反应器都采用挡网、挡板等作为内部构件。

对于反应速度快、延长接触时间不至于产生严重副反应或对于产品要求不严的催化反应过程,则可采用自由床,如石油炼制工业的催化裂化反应器便是典型的一例。

按照反应器内层数的多少分类可分为单层和多层流化床。

对气固相催化反应主要采用单层流化床。

多层式流化床中,气流由下往上通过各段床层,流态化的固体颗粒则沿溢流管从上往下依次流过各层分布板,如用于石灰石焙烧的多层式流化床的结构。

按是否催化反应分类分为气固相流化床催化反应器和气固相流化床非催化反应器两种。

以一定的流动速度使固体催化剂颗粒呈悬浮湍动,并在催化剂作用下进行化学反应的设备是气固相流化床催化反应器,它是气固相催化反应常用的一种反应器。

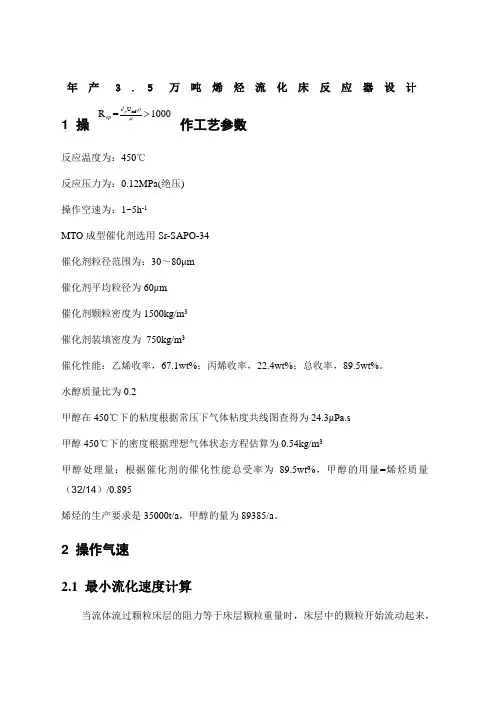

mf U R =1000p d ep ρμ> 年产3.5万吨烯烃流化床反应器设计1 操作工艺参数反应温度为:450℃ 反应压力为:0.12MPa(绝压) 操作空速为:1~5h -1MTO 成型催化剂选用Sr-SAPO-34 催化剂粒径范围为:30~80μm 催化剂平均粒径为60μm 催化剂颗粒密度为1500kg/m 3 催化剂装填密度为 750kg/m 3催化性能:乙烯收率,67.1wt%;丙烯收率,22.4wt%;总收率,89.5wt%。

水醇质量比为0.2甲醇在450℃下的粘度根据常压下气体粘度共线图查得为24.3μPa.s 甲醇450℃下的密度根据理想气体状态方程估算为0.54kg/m 3甲醇处理量:根据催化剂的催化性能总受率为89.5wt%,甲醇的用量=烯烃质量×(32/14)/0.895烯烃的生产要求是35000t/a ,甲醇的量为89385/a 。

2 操作气速2.1 最小流化速度计算当流体流过颗粒床层的阻力等于床层颗粒重量时,床层中的颗粒开始流动起来,mf U R =20p d ep ρμ<此时流体的流速称为起始流化速度,记作U mf 起始流化速度仅与流体和颗粒的物性有关,其计算公式如下式所示: 对于的小颗粒()2U 1650p p mf d gρρμ-=(1)对于的大颗粒()1/2d U 24.5p p mfg ρρρ⎡⎤-=⎢⎥⎢⎥⎣⎦ (2)式中:d p 为颗粒的平均粒径;ρp ,ρ分别为颗粒和气体的密度;μ为气体的粘度假设颗粒的雷诺数R ep <20,将已知数据代入公式(1), 校核雷诺数:将U mf 带入弗鲁德准数公式作为判断流化形式的依据散式流化, F rmf <0.13;聚式流化,F rmf >0.13。

代入已知数据求得根据判别式可知流化形式为散式流化。

2.2 颗粒的带出速度Ut床内流体的速度等于颗粒在流体中的自由沉降速度(即颗粒的重力等于流体对颗粒的曳力)时,颗粒开始从床内带出,此时流体的速度成为颗粒的带出速度U t 其最大气速不能超过床层最小颗粒的带出速度U t ,其计算公式如下式所示:当U R =0.4d p tepρμ<时,2U 18d g p p t ρρμ⎛⎫- ⎪⎝⎭= (3)当U0.4<R=500dp tepρμ<时,221/34U d225gpt pρρρμ⎡⎤⎛⎫-⎪⎢⎥⎝⎭⎢⎥=⎢⎥⎢⎥⎣⎦(4)当UR=500dp tepρμ>时,1/23.1dUgp ptρρρ⎡⎤⎛⎫-⎪⎢⎥⎝⎭=⎢⎥⎢⎥⎢⎥⎣⎦(5)流化床正常操作时不希望夹带,床内的最大气速不能超过床层平均粒径颗粒的带出速度U t,因此用d p=60μm计算带出速度。

第七章流化床反应器思考题1.所谓流态化就是固体粒子像_______一样进行流动的现象。

(流体)2.对于流化床反应器,当流速达到某一限值,床层刚刚能被托动时,床内粒子就开始流化起来了,这时的流体空线速称为_______。

(起始流化速度)3.对于液—固系统的流化床,流体与粒子的密度相差不大,故起始流化速度一般很小,流速进一步提高时,床层膨胀均匀且波动很小,粒子在床内的分布也比较均匀,故称作_______。

(散式流化床)4.对于气—固系统的流化床反应器的粗颗粒系统,气速超过起始流化速度后,就出现气泡,气速愈高,气泡的聚并及造成的扰动亦愈剧烈,使床层波动频繁,这种流化床称为_______。

(聚式流化床)6.对于气—固系统的流化床反应器,气泡在上升过程中聚并并增大占据整个床层,将固体粒子一节节向上推动,直到某一位置崩落为止,这种情况叫_______。

(节涌)7.对于流化床反应器,当气速增大到某一定值时,流体对粒子的曳力与粒子的重力相等,则粒子会被气流带出,这一速度称为_______。

(带出速度或终端速度)8.对于流化床反应器,当气速增大到某一定值时,流体对粒子的_______与粒子的_______相等,则粒子会被气流带出,这一速度称为带出速度。

(曳力、重力)9.对于气—固相流化床,部分气体是以起始流化速度流经粒子之间的空隙外,多余的气体都以气泡状态通过床层,因此人们把气泡与气泡以外的密相床部分分别称为_______与_______。

(泡相、乳相)10.气—固相反应系统的流化床中的气泡,在其尾部区域,由于压力比近傍稍低,颗粒被卷了进来,形成了局部涡流,这一区域称为_______。

(尾涡)11.气—固相反应系统的流化床中的气泡在上升过程中,当气泡大到其上升速度超过乳相气速时,就有部分气体穿过气泡形成环流,在泡外形成一层所谓的_______。

(气泡云)12.气—固相反应系统的流化床反应器中的气泡,_______和_______总称为气泡晕。

流化床反应器主要应用于:石油催化裂化,丙烯-氮氧化制丙烯腈,萘氧化制邻苯二甲酸酐,煤燃烧与转化,金属提取和加工等方面。

下面针对其中一部分做详细介绍。

流化床甲醇制丙烯过程丙烯是全世界需求量第二大化学品。

近年来,随着对丙烯衍生物的需求迅速增加,世界的丙烯需求呈强劲增长趋势,但其主要生产技术是以蒸汽裂解制乙烯过程及催化裂化过程的副产物。

流化床甲醇制丙烯(FMTP)工艺的基本原理是甲醇在多级纳米结构择形分子筛催化剂的作用下发生裂解反应,高选择性地生成目的产物丙烯,副产的其它低碳烯烃(乙烯、丁烯和戊烯)进入烯烃转化反应器再次高选择性地转化为丙烯。

流化床甲醇制芳烃过程芳烃是石油化工三烯、三苯平台化合物的重要组成部分,在国内每年的需求量超千万吨,主要是从石油化工过程中的连续重整及蒸汽裂解过程中芳烃工段制得。

发展一个由煤化工方法制备芳烃的工艺路线对于煤的深度利用十分重要。

甲醇制芳烃是将甲醇转化为芳烃的过程;是以煤为原料生产化工产品的一条新的工艺路线,为甲醇的综合利用和芳烃的生产提供了新的路径。

它是使甲醇在适宜的温度、压力和催化剂存在的条件下,进行芳构化、烷基化、异构化、氢转移、脱氢环化、加氢裂化等一系列化学反应,甲醇转化成苯、甲苯、二甲苯等主要产品及水、焦炭的生产过程。

循环流化床反应器在加热炉烟气除尘脱硫系统中的应用循环流化床反应器的结构图加热炉烟气被引入脱硫除尘系统后,首先进入循环流化床u形反应器前后半支进行降温和脱硫,经旋风除尘器后进入布袋除尘器进行除尘,最后经引风机排人大气。

烟气循环流化床反应器,整个反应器呈u形,前半支(喷雾干燥)引出和输送热烟气,并有干燥石灰乳和烟气冷却降温的作用,同时进行烟气脱硫反应,采取上喷液与烟气和灰粉并行的运行方式。

后半支主要进行延时脱硫反应和大颗粒除尘,采用下喷向上并行的运行方式循环流化床与其他脱硫工艺特别是湿法工艺相比,具有系统简单,占地面积小,总投资和运行费用低,没有严重腐蚀等特点。