管材化学成分及力学性能

- 格式:doc

- 大小:292.50 KB

- 文档页数:7

316l管材标准316L是一种不锈钢材料,具有优异的耐腐蚀性能和高温性能,广泛用于制造各种设备和部件。

以下是对316L管材标准的详细说明。

一、化学成分316L是一种低碳不锈钢材料,含有18%的铬(Cr)和12%的镍(Ni),具有较好的耐腐蚀性能和高温性能。

其中,低碳含量可以减少焊接过程中的碳化物沉淀,提高焊接性能和耐腐蚀性能。

二、机械性能316L管材的机械性能取决于其制造过程中的热处理工艺。

通常,316L管材需要进行固溶处理和时效处理,以获得最佳的机械性能。

以下是316L管材的一些典型机械性能指标:抗拉强度:≥520 MPa屈服强度:≥205 MPa延伸率:≥40%硬度:≤210 HB三、耐腐蚀性能316L管材的耐腐蚀性能是其最重要的特性之一。

在腐蚀介质中,316L管材表面会形成一层致密的氧化膜,可以有效地防止进一步的腐蚀。

此外,316L管材还具有良好的抗晶间腐蚀性能,可以在各种腐蚀环境下使用。

四、高温性能316L管材具有良好的高温性能,可以在高温下保持优良的机械性能和耐腐蚀性能。

在高温下,316L管材的氧化速度较慢,可以长期保持其美观外观和使用性能。

此外,316L管材还具有良好的抗蠕变性和高温强度,适用于各种高温设备制造。

五、制造工艺316L管材的制造工艺主要包括熔炼、连铸、轧制、矫直、抛光等环节。

在制造过程中,需要严格控制各个工艺环节的温度、速度和冷却时间等参数,以确保获得高质量的316L管材。

此外,在制造过程中还需要进行各种检测和试验,如化学成分分析、金相组织检查、力学性能测试等,以确保产品质量符合标准要求。

六、应用领域由于其优异的耐腐蚀性能和高温性能,316L管材被广泛应用于石油化工、电力、食品工业、制药行业等领域。

在这些领域中,316L 管材可以用于制造各种设备、管道、阀门等部件,也可以用于制作装饰品和艺术品等。

总之,316L管材作为一种高性能的不锈钢材料,具有优异的耐腐蚀性能和高温性能,被广泛应用于各个领域。

管材送检规范管材送检规范是指在管材生产过程中,为了确保管材质量符合相关标准和要求,进行的检测和检验的一系列规章制度。

管材作为工业生产和建筑领域中重要的材料之一,其质量的好坏直接关系到工程质量和安全问题。

下面是一份关于管材送检规范的详细介绍,共计1000字。

一、管材送检前的准备工作1.选取管材样品应遵循两个原则:(1)从不同批次生产的样品中抽取代表性样品,以反映整体生产质量;(2)考虑到不同规格、型号和用途的要求,确定合适的样品规格。

2.进行管材样品采集时,要注意以下事项:(1)必须从原包装中取样,避免二次污染;(2)应随机选择多个位置进行采样,以确保样品的代表性;(3)应采集足够多的样品,以满足多项检验项目的要求。

3.样品采集完成后,应将样品进行封装和标志,以保证样品的完整性和可追溯性。

二、管材送检项目及方法1.化学成分检验管材的化学成分是影响其力学性能和耐腐蚀性能的重要指标。

可采用光谱仪、化学分析等方法进行检验。

2.力学性能检验力学性能是评价管材质量的关键指标,包括抗拉强度、屈服强度、伸长率等。

一般采用万能试验机进行拉伸试验和冲击试验。

3.物理性能检验物理性能是评价管材使用性能的重要参数,主要包括硬度、密度、热膨胀系数等。

可采用硬度计、密度计等设备进行检验。

4.耐腐蚀性能检验耐腐蚀性能是评价管材在不同工作环境中的稳定性和使用寿命的指标。

可采用腐蚀试验、盐雾试验等方法进行检验。

5.尺寸检验管材的尺寸要求直接关系到其安装和使用的可靠性。

可采用游标卡尺、测微计等设备进行检验。

6.外观检验外观是评价管材外观质量的关键指标,包括管材表面有无氧化、裂纹、凹陷等缺陷。

可采用目测和显微镜等方法进行检验。

三、管材送检记录和评定1.对每个样品进行详细记录,包括样品标识、样品来源、样品特征等信息。

2.将送检样品与标准进行对比,对送检项目中各项指标进行评定。

评定结果可分为合格、不合格、待定等等。

3.对于不合格的样品,应进行重新采样、检验和评定,直到达到标准要求为止。

钢管力学性能力学性能钢材力学性能是保证钢材最终使用性能(机械性能)的重要指标,它取决于钢的化学成分和热处理制度。

在钢管标准中,根据不同的使用要求,规定了拉伸性能(抗拉强度、屈服强度或屈服点、伸长率)以及硬度、韧性指标,还有用户要求的高、低温性能等。

①抗拉强度(σb)试样在拉伸过程中,在拉断时所承受的最大力(Fb),出以试样原横截面积(So)所得的应力(σ),称为抗拉强度(σb),单位为N/mm2(MPa)。

它表示金属材料在拉力作用下抵抗破坏的最大能力。

计算公式为:式中:Fb--试样拉断时所承受的最大力,N(牛顿); So--试样原始横截面积,mm2。

②屈服点(σs)具有屈服现象的金属材料,试样在拉伸过程中力不增加(保持恒定)仍能继续伸长时的应力,称屈服点。

若力发生下降时,则应区分上、下屈服点。

屈服点的单位为N/mm2(MPa)。

上屈服点(σsu):试样发生屈服而力首次下降前的最大应力;下屈服点(σsl):当不计初始瞬时效应时,屈服阶段中的最小应力。

屈服点的计算公式为:式中:Fs--试样拉伸过程中屈服力(恒定),N(牛顿)So--试样原始横截面积,mm2。

③断后伸长率(σ)在拉伸试验中,试样拉断后其标距所增加的长度与原标距长度的百分比,称为伸长率。

以σ表示,单位为%。

计算公式为:式中:L1--试样拉断后的标距长度,mm; L0--试样原始标距长度,mm。

④断面收缩率(ψ)在拉伸试验中,试样拉断后其缩径处横截面积的最大缩减量与原始横截面积的百分比,称为断面收缩率。

以ψ表示,单位为%。

计算公式如下:式中:S0--试样原始横截面积,mm2; S1--试样拉断后缩径处的最少横截面积,mm2。

⑤硬度指标金属材料抵抗硬的物体压陷表面的能力,称为硬度。

根据试验方法和适用范围不同,硬度又可分为布氏硬度、洛氏硬度、维氏硬度、肖氏硬度、显微硬度和高温硬度等。

对于管材一般常用的有布氏、洛氏、维氏硬度三种。

A、布氏硬度(HB)用一定直径的钢球或硬质合金球,以规定的试验力(F)压入式样表面,经规定保持时间后卸除试验力,测量试样表面的压痕直径(L)。

904l不锈钢管材的生产标准904L不锈钢管材是一种高合金耐腐蚀材料,主要由铬、镍、钼和铜等元素组成。

在海水、酸液和其他腐蚀介质中表现出色,广泛应用于化工、海洋工程、石油炼制等领域。

为了确保904L不锈钢管材的品质和性能,制定了严格的生产标准。

一、原材料选取生产904L不锈钢管材的首要任务是选取优质的原材料。

根据国家标准和行业规范,904L不锈钢材料的化学成分应符合以下要求:炭(C)含量≤ 0.02%铜(Cu)含量 1.0-2.0%镍(Ni)含量 23.0-28.0%铬(Cr)含量 19.0-24.0%钼(Mo)含量 4.0-5.0%二、生产工艺流程904L不锈钢管材的生产需要经历多道工艺流程,包括熔炼、连铸、热轧、酸洗、冷拔、退火、酸洗(二次)、冷拔(二次)等。

这些工艺流程的控制对于确保管材质量至关重要。

1. 熔炼:在电炉或真空炉中,按照预定的化学成分和温度要求,将所选取的优质原材料进行熔炼,得到均匀的熔体。

2. 连铸:将熔体注入连铸机,通过结晶过程得到直径为125mm的长方形坯料。

3. 热轧:将连铸得到的长方形坯料在高温下通过轧机进行轧制,得到合格的热轧板。

4. 酸洗:对热轧板进行酸洗处理,去除表面的氧化物和污垢,确保板材表面光洁。

5. 冷拔:通过冷拔机对酸洗后的板材进行冷加工,逐渐控制直径至所需尺寸。

6. 退火:对冷拔后的管材进行退火处理,消除内部应力,改善材料的力学性能和耐蚀性。

7. 酸洗(二次):对退火后的管材再次进行酸洗处理,确保内外表面的洁净。

8. 冷拔(二次):通过再次冷拔机对酸洗后的管材进行冷加工,进一步控制直径和壁厚,最终得到符合要求的904L不锈钢管材。

三、尺寸和形状控制904L不锈钢管材的尺寸和形状要符合相关标准要求。

生产过程中,需通过外径、内径、外壁厚和内壁厚等多个参数来控制管材的准确尺寸,并使用光学测量仪器进行精密检测,以确保管材质量。

四、机械性能测试为了确保904L不锈钢管材的机械性能满足标准要求,需要进行拉伸试验、冲击试验、硬度试验等多项测试。

vg50管检测标准

VG50管检测标准可能涉及多个方面,具体标准可能因不同国家或地区而有所差异。

以下是一些常见的VG50管检测标准:

1.管材质量:检测VG50管材的外观质量、尺寸精度、壁厚等是否

符合相关标准要求。

2.化学成分:检测VG50管材的化学成分是否符合相关标准要求,

以确保其具有所需的耐腐蚀性、耐温性等性能。

3.力学性能:检测VG50管材的拉伸强度、屈服点、延伸率等力学

性能是否符合相关标准要求,以确保其具有所需的承压力和可靠性。

4.无损检测:采用无损检测技术,如超声波检测、射线检测等,检

测VG50管材内部是否存在裂纹、气孔、夹渣等缺陷。

5.耐压性能:检测VG50管材在一定压力下的耐压性能,以确保其

在使用过程中不会发生破裂或泄漏。

6.环境适应性:检测VG50管材在不同环境条件下的适应性,如温

度、湿度、化学环境等,以确保其在使用过程中不会因环境因素而失效。

总之,VG50管检测标准涉及多个方面,包括管材质量、化学成分、力学性能、无损检测、耐压性能和环境适应性等。

具体标准可以参考相关行业协会或组织发布的标准或规范,以了解更详细和具体的要求。

907 管材标准-回复什么是907管材标准?907管材标准是针对管道系统中使用的不锈钢管材制定的一种规范。

该标准是由国际标准化组织(ISO)制定并公布的,主要用于管道系统的设计、制造、安装和维护过程中,以确保管道系统的安全性、可靠性和持久性。

它规定了不锈钢管材的化学成分、力学性能、物理性能、检测方法等多个方面的要求。

一、不锈钢管材的化学成分要求根据907管材标准,不锈钢管材的化学成分必须符合特定的要求。

通常,它们主要由铁(Fe)、铬(Cr)、镍(Ni)、钛(Ti)等元素构成。

其中,铬的含量决定了不锈钢的耐腐蚀性能,而镍的含量则影响了不锈钢的力学性能。

此外,还有一些其他元素如钼(Mo)、钴(Co)、铜(Cu)等,可以根据具体要求进行添加。

二、不锈钢管材的力学性能要求在使用907管材进行管道系统设计时,其强度、延伸性和冲击韧性等力学性能要求需要满足标准规定。

强度主要通过抗拉强度和屈服强度来衡量,而延伸性通常通过伸长率和断裂伸长率来评估。

冲击韧性则表示材料抵抗冲击载荷的能力。

这些力学性能的要求旨在确保管道系统在正常工作条件下不会发生破裂、变形或破碎等问题。

三、不锈钢管材的物理性能要求除了力学性能要求外,907管材标准还规定了不锈钢管材的物理性能。

这些物理性能包括密度、热导率、电导率、热膨胀系数、硬度等。

这些性能的了解对于管道系统的设计和运行至关重要,它们能够直接影响到传热、传电、热膨胀和管材的使用寿命等因素。

四、不锈钢管材的检测方法要求为了确保不锈钢管材的质量和一致性,907管材标准规定了一些常见的检测方法。

这些方法包括化学分析、力学性能测试、物理性能测试、无损检测等。

通过这些检测方法,可以及时发现、评估和控制不锈钢管材的质量问题,并采取相应的措施进行纠正。

总结907管材标准是一种针对不锈钢管材的规范,它涵盖了不锈钢管材的化学成分、力学性能、物理性能和检测方法等多个方面。

遵循这一标准可以确保管道系统的安全可靠运行,同时也为相关行业提供了统一的技术参考和质量保证。

常用燃气管道材料介绍燃气管道主要使用钢管、铸铁管和塑料管等。

燃气高压、中压管道通常采纳钢管,中压和低压采纳钢管或铸铁管。

塑料管多用于工作压力≤0.4MPa的室外地下管道。

一、燃气管线对钢管材质的要求燃气管线用钢除必须满足强度要求(力学性能)和焊接性外,还需依据环境温度、管径大小、输送压力及输送介质的腐蚀性等条件;合计钢材的冲击韧性、韧脆转变温度和耐腐蚀性能。

1.力学性能(1)抗拉强度是指钢材在拉伸试验中,试件在拉断时对应的最大应力,用σb表示,单位为MPa。

同一种钢的不同试件测定出的抗拉应力略有差别,标准中提供的抗拉强度是指该钢种最低抗拉强度值。

我国常用管材抗拉强度在330~515MPa之间,见表2-1。

(2)屈服强度钢的屈服强度是指钢在拉伸试验中,试样拉伸变形,当不计初始瞬时效应时,屈服阶段的最小应力用σs表示,单位为MPa。

我国常用管线用钢的屈服强度在205~415MPa之间。

(3)伸长率是钢在拉伸试验时,试样被拉断后,标距的伸长与原标距的百分比。

钢的屈服强度愈低,则伸长率愈大,标志钢的塑性愈好。

伸长率大的钢材制管成型好,易于焊接加工。

常用国产管材的伸长率一般均大于20%。

常见国产管材的力学性能见表2-1。

2.断裂韧性管线断裂可分为韧性断裂和脆性断裂,韧性断裂是在过大拉应力和裂痕缺陷同时存在的条件下,由细小的裂痕逐渐扩大而最终造成的断裂。

其断面呈暗灰色纤维状。

脆性断裂,是由低温、应力和裂痕缺陷三种条件共同作用造成的,其断裂常在远低于钢材屈服应力条件下突然发生,断裂后的断裂面呈发亮的结晶状。

关于高强度、厚壁、韧性低的管材在低温、高应力使用条件下容易发生断裂。

为了防止管线在工作条件下断裂,在制管和施工中应注意消除管线裂痕缺陷。

并从选择管线用钢,提升钢材韧性来防止管线裂断。

表2-1 常用管材的力学性能标准钢种等级最低抗拉强度/MPa最低屈服强度/MPa伸长率δ①②SY5297-1991S20533020531~35AS24041524025~28BS29041529025~28X42S31543531524~27X46S36045536023~26X52S38549038522~24X56S41551541521~23X60S45053045020~23X65S48056548019~21X70①标距为50mm时,伸长率δ50最小值按下式计算式中 A——拉伸试样横截面面积,mm2;σb——母材最低抗拉强度,MPa。

c276哈氏合金钢管化学成分

C276哈氏合金钢管是一种具有优异性能的合金钢管,其化学成分对其性能起着重要的影响。

下面将详细介绍C276哈氏合金钢管的化学成分。

C276哈氏合金钢管的主要化学成分包括镍、钼、铬、铁和其他元素。

其中,镍是主要的合金元素,其含量可达到50%以上。

镍的添加可以提高合金的耐腐蚀性,使其在酸性和碱性介质中具有出色的稳定性。

钼是C276哈氏合金钢管的另一个重要合金元素,其含量一般在15%左右。

钼的加入可以提高合金的耐高温性能和抗蚀性能,使其在高温和强腐蚀介质中具有优异的稳定性。

铬是C276哈氏合金钢管中的另一种关键合金元素,其含量一般在14-17%之间。

铬的添加可以提高合金的耐腐蚀性,使其在氧化介质中具有优异的稳定性。

除了镍、钼和铬之外,C276哈氏合金钢管中还含有一定的铁和其他元素。

铁是合金的基本元素之一,其含量一般在4-7%之间。

其他元素如钛、铜、钽等的添加可以进一步提高合金的耐腐蚀性和机械性能。

C276哈氏合金钢管的化学成分包括镍、钼、铬、铁和其他元素。

这些元素的合理配比可以使合金具有出色的耐腐蚀性、耐高温性和机

械性能。

C276哈氏合金钢管在化工、石油、制药等行业中得到广泛应用,为工业发展提供了可靠的材料基础。

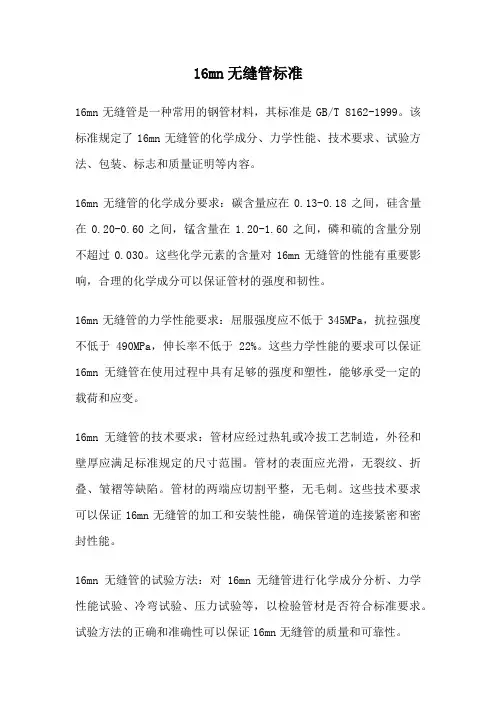

16mn无缝管标准16mn无缝管是一种常用的钢管材料,其标准是GB/T 8162-1999。

该标准规定了16mn无缝管的化学成分、力学性能、技术要求、试验方法、包装、标志和质量证明等内容。

16mn无缝管的化学成分要求:碳含量应在0.13-0.18之间,硅含量在0.20-0.60之间,锰含量在1.20-1.60之间,磷和硫的含量分别不超过0.030。

这些化学元素的含量对16mn无缝管的性能有重要影响,合理的化学成分可以保证管材的强度和韧性。

16mn无缝管的力学性能要求:屈服强度应不低于345MPa,抗拉强度不低于490MPa,伸长率不低于22%。

这些力学性能的要求可以保证16mn无缝管在使用过程中具有足够的强度和塑性,能够承受一定的载荷和应变。

16mn无缝管的技术要求:管材应经过热轧或冷拔工艺制造,外径和壁厚应满足标准规定的尺寸范围。

管材的表面应光滑,无裂纹、折叠、皱褶等缺陷。

管材的两端应切割平整,无毛刺。

这些技术要求可以保证16mn无缝管的加工和安装性能,确保管道的连接紧密和密封性能。

16mn无缝管的试验方法:对16mn无缝管进行化学成分分析、力学性能试验、冷弯试验、压力试验等,以检验管材是否符合标准要求。

试验方法的正确和准确性可以保证16mn无缝管的质量和可靠性。

16mn无缝管的包装和标志:管材应采用裸包或捆扎包装方式,保护管材的表面免受损坏。

每捆管材应标明钢号、规格、批号等信息,以便于追溯和识别。

包装和标志的规范可以方便用户对管材进行管理和使用。

16mn无缝管的质量证明:管材应附有质量证明书,标明钢号、规格、化学成分、力学性能、技术要求等信息。

质量证明的准确和完整可以确保16mn无缝管的质量和合格性。

总结起来,16mn无缝管标准GB/T 8162-1999规定了16mn无缝管的化学成分、力学性能、技术要求、试验方法、包装、标志和质量证明等内容。

严格按照该标准生产和使用16mn无缝管,可以保证管材的质量和可靠性,满足工程和用户的需求。

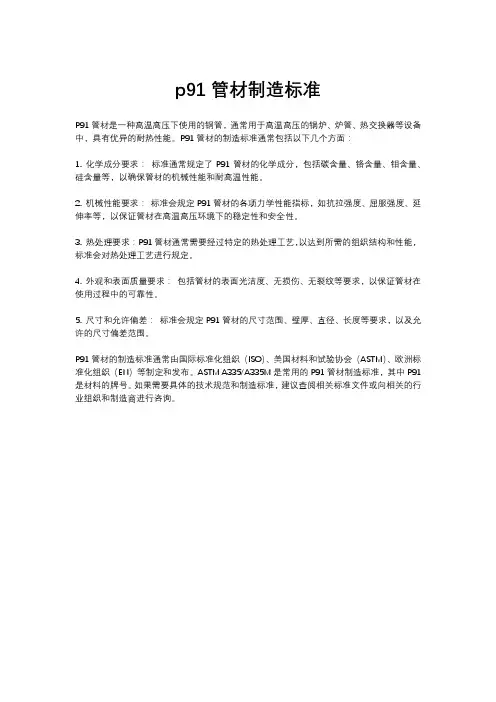

p91管材制造标准

P91管材是一种高温高压下使用的钢管,通常用于高温高压的锅炉、炉管、热交换器等设备中,具有优异的耐热性能。

P91管材的制造标准通常包括以下几个方面:

1. 化学成分要求:标准通常规定了P91管材的化学成分,包括碳含量、铬含量、钼含量、硅含量等,以确保管材的机械性能和耐高温性能。

2. 机械性能要求:标准会规定P91管材的各项力学性能指标,如抗拉强度、屈服强度、延伸率等,以保证管材在高温高压环境下的稳定性和安全性。

3. 热处理要求:P91管材通常需要经过特定的热处理工艺,以达到所需的组织结构和性能,标准会对热处理工艺进行规定。

4. 外观和表面质量要求:包括管材的表面光洁度、无损伤、无裂纹等要求,以保证管材在使用过程中的可靠性。

5. 尺寸和允许偏差:标准会规定P91管材的尺寸范围、壁厚、直径、长度等要求,以及允许的尺寸偏差范围。

P91管材的制造标准通常由国际标准化组织(ISO)、美国材料和试验协会(ASTM)、欧洲标准化组织(EN)等制定和发布。

ASTM A335/A335M是常用的P91管材制造标准,其中P91是材料的牌号。

如果需要具体的技术规范和制造标准,建议查阅相关标准文件或向相关的行业组织和制造商进行咨询。

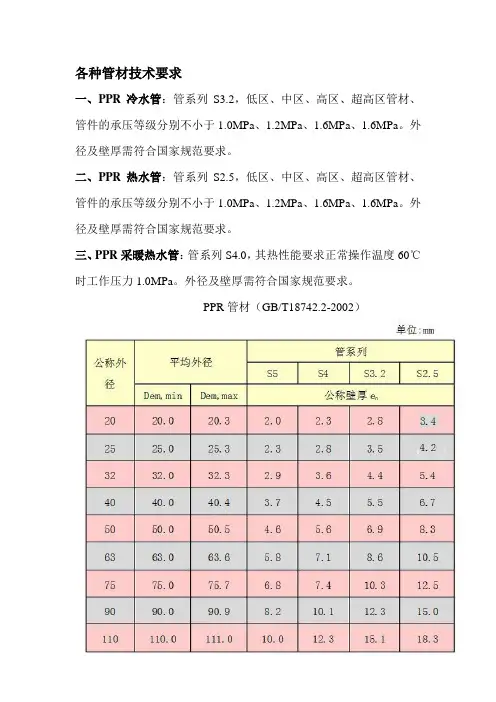

各种管材技术要求一、PPR冷水管:管系列S3.2,低区、中区、高区、超高区管材、管件的承压等级分别不小于1.0MPa、1.2MPa、1.6MPa、1.6MPa。

外径及壁厚需符合国家规范要求。

二、PPR热水管:管系列S2.5,低区、中区、高区、超高区管材、管件的承压等级分别不小于1.0MPa、1.2MPa、1.6MPa、1.6MPa。

外径及壁厚需符合国家规范要求。

三、PPR采暖热水管:管系列S4.0,其热性能要求正常操作温度60℃时工作压力1.0MPa。

外径及壁厚需符合国家规范要求。

PPR管材(GB/T18742.2-2002)四、PVC-U管:雨污水采用内螺旋管,冷凝水采用实壁管。

生产标准需符合国标:GB/T5836.1-2006。

PVC排水管技术要求项目标准要求拉伸屈服强度≥40MPa维卡软化温度≥90℃扁平试验无破裂落锤冲击试验≤10%外观内外壁光滑、平整,不允许有气泡、裂口和明显的痕纹、凹陷、色泽不均及分解变色线规格尺寸外径壁厚符合GB/T5836.1-2006 符合GB/T5836.1-2006同一截面壁厚偏差≤14%纵向回缩率≤5%PVC排水管件技术要求项目标准要求维卡软化温度≥74℃烘箱试验试样应无起泡、碎裂及拼缝开裂现象;注射点周围允许有不穿透该点壁厚50%的缺陷;拼缝线处允许有不惯通全壁厚的开裂现象坠落试验无破裂外观管件内外表面光滑、平整,不允许有气泡、裂口和明显的痕纹、凹陷、色泽不均级分解变色线,管件应完整无缺损,浇口及溢边应修出平整,颜色为白色尺寸(M M) 承口中部内径承口深度壁厚符合公差要求符合GB/T5836.2-2006大于或等于相同规格管材的最小壁厚五、PE-RT管:管系列为S4,其热性能要求正常操作温度60℃时工作压力1.0MPa。

外径及壁厚需符合国标GB/T28799《冷热水用耐热聚乙烯(PE-RT)管道系统》。

管径De20*2.3mm。

六、给水衬塑钢管:内外壁热镀锌,低区、中区、高区、超高区管材、管件的承压等级分别不小于1.0MPa、1.2MPa、1.6MPa、1.6MPa。

各种管材技术要求一、PPR冷水管:管系列S3.2,低区、中区、高区、超高区管材、管件的承压等级分别不小于1.0MPa、1.2MPa、1.6MPa、1.6MPa。

外径及壁厚需符合国家规范要求。

二、PPR热水管:管系列S2.5,低区、中区、高区、超高区管材、管件的承压等级分别不小于1.0MPa、1.2MPa、1.6MPa、1.6MPa。

外径及壁厚需符合国家规范要求。

三、PPR采暖热水管:管系列S4.0,其热性能要求正常操作温度60℃时工作压力1.0MPa。

外径及壁厚需符合国家规范要求。

PPR管材(GB/T18742.2-2002)四、PVC-U管:雨污水采用内螺旋管,冷凝水采用实壁管。

生产标准需符合国标:GB/T5836.1-2006。

PVC排水管技术要求项目标准要求拉伸屈服强度≥40MPa维卡软化温度≥90℃扁平试验无破裂落锤冲击试验≤10%外观内外壁光滑、平整,不允许有气泡、裂口和明显的痕纹、凹陷、色泽不均及分解变色线规格尺寸外径壁厚符合GB/T5836.1-2006 符合GB/T5836.1-2006同一截面壁厚偏差≤14%纵向回缩率≤5%PVC排水管件技术要求项目标准要求维卡软化温度≥74℃烘箱试验试样应无起泡、碎裂及拼缝开裂现象;注射点周围允许有不穿透该点壁厚50%的缺陷;拼缝线处允许有不惯通全壁厚的开裂现象坠落试验无破裂外观管件内外表面光滑、平整,不允许有气泡、裂口和明显的痕纹、凹陷、色泽不均级分解变色线,管件应完整无缺损,浇口及溢边应修出平整,颜色为白色尺寸(M M) 承口中部内径承口深度壁厚符合公差要求符合GB/T5836.2-2006大于或等于相同规格管材的最小壁厚五、PE-RT管:管系列为S4,其热性能要求正常操作温度60℃时工作压力1.0MPa。

外径及壁厚需符合国标GB/T28799《冷热水用耐热聚乙烯(PE-RT)管道系统》。

管径De20*2.3mm。

六、给水衬塑钢管:内外壁热镀锌,低区、中区、高区、超高区管材、管件的承压等级分别不小于1.0MPa、1.2MPa、1.6MPa、1.6MPa。

2219铝合金具有比强度高,低温和高温力学性能好,断裂韧度高,抗应力腐蚀性能好等特点,适用于在高温315℃下工作的结构件、高强度焊接件,在航天和航空得到广泛的应用。

2219铝合金属于可热处理强化形变形铝合金,在固溶时效处理之后,铝合金的力学性能得到很大提高。

一、化学成分2219 铝合金管材的化学成分应符合 GB/T3190《变形铝及铝合金化学成分》国标的规定,具体化学成分见表 1。

表 1 2219铝合金的化学成分Cu Mn Si Zr Fe Mg Zn V Ti Al5.8~6.80.2~0.4≤0.20.1~0.25≤0.3≤0.020.100.05~0.150.02~0.1Ba二、2219铝合金的主要性能不同热处理状态下的2219铝合金在20°C 时的体积电导率为44/%IACS(O态)、28/%IACS(T31、T37、T351 态)、30/%IACS(T62、T81、T87、T851 态);不同状态的 2219 铝合金在20 °C 时的电阻率为39/nΩ·m(O 态)、62/nΩ·m(T31、T37、T351 态)、57/nΩ·m(T62、T81、T87、T851 态);各种状态下的2219 铝合金在20 °C 时的电阻温度系数均为0.1/ nΩ·m·K-1。

其中T3 表示经过热处理之后再冷加工处理,最后自然时效到基本稳定的状态,第二位数字表示经过热处理之后进行冷加工的变形量。

T62 适用于退火态或者自由加态的材料,经过固溶热处理之后,进行人工时效的产品。

T8 表示经过固溶热处理之后进行经冷加工,最后人工时效的状态,第二位数字代表冷加工时,对材料进行的变形量。

此外,在上述所述热处理状态的代号后面添加“51”,表示产品进行了消除应力处理。

2219-O热处理状态下的抗拉强度、屈服强度、延伸率以及弹性模量分别为175 MPa、75 MPa、18 %以及73 GPa;2219-T42 热处理状态下的抗拉强度、屈服强度、延伸率以及弹性模量分别为360 MPa、185 MPa、20 %以及73 GPa;2219-T31和2219-T351热处理状态下的抗拉强度、屈服强度、延伸率以及弹性模量分别为360 MPa、250 MPa、17 %以及73 GPa;2219-T37 热处理状态下的抗拉强度、屈服强度、延伸率以及弹性模量分别为395 MPa、315 MPa、11%以及73 GPa;2219-T62 热处理状态下的抗拉强度、屈服强度、延伸率以及弹性模量分别为415 MPa、290 MPa、10%以及73 GPa;2219-T81 和2219-T851 热处理状态下的抗拉强度、屈服强度、延伸率以及弹性模量分别为455 MPa、350 MPa、10 %以及73 GPa;2219-T87 热处理状态下的抗拉强度、屈服强度、延伸率以及弹性模量分别为475 MPa、395 MPa、10 %以及73 GPa。

cr28耐磨管检测标准CR28耐磨管检测标准。

CR28耐磨管是一种用于耐磨场合的管材,具有优异的耐磨性能和使用寿命,广泛应用于矿山、冶金、建材等行业。

为了保证CR28耐磨管的质量和性能,需要进行严格的检测,以确保其符合相关标准和要求。

一、外观检测。

1. 对CR28耐磨管的外观进行检查,应无裂纹、气泡、夹渣、变形等缺陷。

2. 观察管材表面的涂层是否均匀、无脱落现象。

二、化学成分检测。

1. 采用化学分析方法,对CR28耐磨管的化学成分进行检测,确保其符合相关标准要求。

2. 检测元素包括碳含量、硅含量、锰含量、磷含量、硫含量、铬含量、镍含量等。

三、硬度检测。

1. 采用洛氏硬度计或布氏硬度计对CR28耐磨管进行硬度测试,确保其硬度值符合标准要求。

2. 硬度测试点应均匀分布在管材的不同位置,保证整体硬度均匀性。

四、金相组织检测。

1. 采用金相显微镜对CR28耐磨管的金相组织进行检测,观察组织结构是否均匀致密,是否存在夹杂物、孔隙等缺陷。

2. 对金相组织进行定量分析,确保其满足相关标准要求。

五、力学性能检测。

1. 对CR28耐磨管进行拉伸试验、冲击试验等力学性能检测,确保其抗拉强度、屈服强度、冲击韧性等性能符合标准要求。

2. 检测应在标准试验条件下进行,测试结果应准确可靠。

六、耐磨性能检测。

1. 采用磨损试验机对CR28耐磨管的耐磨性能进行检测,模拟实际工作条件下的磨损情况。

2. 根据测试结果评定CR28耐磨管的耐磨性能指标,确保其满足使用要求。

七、尺寸检测。

1. 对CR28耐磨管的尺寸进行检测,包括外径、壁厚、长度等尺寸参数。

2. 检测应符合相关标准要求,确保管材尺寸精度达到标准规定。

八、包装检测。

1. 对CR28耐磨管的包装进行检查,确保包装完好无损,符合运输要求。

2. 包装标识应清晰明了,标注产品名称、规格型号、批号、生产厂家等信息。

以上就是CR28耐磨管的检测标准,通过严格的检测,可以确保CR28耐磨管的质量稳定可靠,满足用户的使用要求。

铜管标准铜管是一种常见的金属管材,由铜及铜合金制成。

它具有良好的导热性、导电性和腐蚀抗性,因此被广泛应用于工业、建筑、航空航天等领域。

铜管的标准是确保其质量和规格的重要依据。

铜管的标准主要涉及到以下几个方面:材质、化学成分、力学性能、尺寸和允许偏差、表面处理、试验方法等。

首先,材质是铜管标准中最基本的要求之一。

常见的铜管材质有纯铜、黄铜、磷铜等,每一种材质都有相应的要求。

例如,标准可以规定铜管的材质应符合GB / T 5231-2012《铜及铜合金化学成分测定方法》等相关标准。

其次,化学成分也是铜管标准中的重要内容。

化学成分直接影响铜管的力学性能和抗腐蚀性能。

标准通常会规定铜管中铜的纯度、其他金属元素的含量限制等。

例如,对于纯铜管,要求其含铜量不得低于99.9%。

力学性能是评价铜管质量的重要指标之一。

常见的力学性能指标包括抗拉强度、屈服强度、延伸率等。

铜管标准会规定这些指标的最低要求,以确保铜管具有足够的强度和韧性。

例如,对于黄铜管,标准可以规定其抗拉强度不低于215MPa,屈服强度不低于105MPa。

尺寸和允许偏差是铜管标准中需要详细规定的内容之一。

标准会规定铜管的外径、壁厚、长度等尺寸要求,并对允许偏差进行了严格控制。

例如,对于外径超过15mm的铜管,标准可以规定其允许偏差范围为±0.15mm。

表面处理是为了提高铜管的防腐性和美观度而采取的一系列措施。

铜管标准可以规定铜管的表面处理方法,如磷化、镀锡、抛光等。

这些表面处理不仅可以提高铜管的耐腐蚀性能,还可以增加铜管的装饰性。

试验方法是确保铜管质量的重要手段之一。

铜管标准会规定相关的试验方法,如拉伸试验、硬度试验、厚度测量方法等。

这些试验方法可以对铜管的力学性能、尺寸精度和表面质量进行检验。

除了上述内容,铜管标准中还会涉及一些其他的要求,如标志和包装要求、交货状态、检验规则等。

这些要求的目的是确保铜管在生产、运输和使用过程中能够符合技术要求和使用需求。

9S20管材标准一、尺寸精度1. 直径精度:管材的直径应符合标准规定,直径精度应在±0.2%以内。

2. 长度精度:管材的长度应符合标准规定,长度精度应在±0.5%以内。

二、形状精度1. 圆度:管材的圆度应符合标准规定,圆度误差应在±0.3%以内。

2. 直线度:管材的直线度应符合标准规定,直线度误差应在±0.3%以内。

三、材料质量1. 化学成分:管材的化学成分应符合相关标准规定。

2. 力学性能:管材的力学性能应符合相关标准规定,包括抗拉强度、屈服强度、伸长率等。

四、表面质量1. 表面粗糙度:管材的表面粗糙度应符合标准规定,表面粗糙度应在Ra 12.5μm以内。

2. 表面缺陷:管材的表面不应有裂纹、夹渣、气孔等缺陷。

五、强度性能1. 抗拉强度:管材在承受拉力时的最大抗拉强度应符合相关标准规定。

2. 屈服强度:管材在承受屈服时的最小屈服强度应符合相关标准规定。

六、疲劳性能1. 低周疲劳:管材在承受低周疲劳载荷时的性能应符合相关标准规定。

2. 高周疲劳:管材在承受高周疲劳载荷时的性能应符合相关标准规定。

七、耐腐蚀性能1. 耐腐蚀性:管材应对常见的腐蚀介质具有足够的耐腐蚀性。

八、密封性能1. 密封性能:管材应具有较好的密封性能,不应出现泄漏现象。

九、无损检测1. 超声检测:对管材进行超声检测,以检测其内部缺陷。

2. 射线检测:对管材进行射线检测,以检测其内部缺陷。

3. 磁粉检测:对管材进行磁粉检测,以检测其表面缺陷。

4. 渗透检测:对管材进行渗透检测,以检测其表面缺陷。

十、标识和标记1. 管材上应清晰地标注制造厂名称、产品名称、规格尺寸等信息。

这些信息应清晰、耐久且不易被擦除或修改。

2. 管材上应有唯一的标识,该标识应能追溯到相应的质量记录和生产批次信息。

JIS(Japanese Industrial Standard)标准是由日本工业标准调查会(Japanese Industrial Standard Committee 缩写JISC)制定的。

JIS标准各类钢铁产品标准由标准代号、字母类号、数字类号、序号、制定(或修订)年份组成见下表。

JIS标准中钢铁产品牌号字母代号见下表。

所有标准的无缝钢管种管化学成分和力学性能20号钢管化学成分|10号钢管化学成分|35号钢管化学成分|45号钢管化学成分|合金钢管化学成分表20号钢管化学成份:碳 C :0.17~0.24"硅 Si:0.17~0.37锰 Mn:0.35~0.65硫 S :≤0.035磷 P :≤0.035铬 Cr:≤0.25镍 Ni:≤0.25铜 Cu:≤0.2510#钢管化学成份:碳 C :0.07~0.14"硅 Si:0.17~0.37锰 Mn:0.35~0.65硫 S :≤0.04磷 P :≤0.35铬 Cr:≤0.15镍 Ni:≤0.25铜 Cu:≤0.2535#钢管化学成份:35#钢管:平均含碳量为0.32~0.40%,平均含硅量为0.17-0.37%,平均含锰量为0.50-0.80%,平均含硫量≤0.04%,平均含磷量≤0.25%,平均含铬量≤0.25%,平均含镍量≤0.25 ,含铜量≤0.25%左右.高压合金管化学成分标准牌号化学成分(%)C Si Mn P S Cr Mo Cu Ni V Al W Ti Nb NGB3087 10 0.07~0.130.17~0.370.38~0.65≤0.030≤0.0300.3~0.65/≤0.25≤0.30 / /20 0.17~0.230.17~0.370.38~0.65≤0.030≤0.0300.3~0.65/ ≤0.25≤0.30/ /GB5310 20G 0.17~0.240.17~0.370.35~0.65≤0.030≤0.030≤0.25 ≤0.15≤0.20≤0.25≤0.0820MnG0.17~0.24 0.17~0.37 0.70~1.00 ≤0.030 ≤0.030 ≤0.25 ≤0.15 ≤0.20 ≤0.25 ≤0.0825MnG0.18~0.24 0.17~0.37 0.80~1.10 ≤0.030 ≤0.030 ≤0.25 ≤0.15 ≤0.20 ≤0.25 ≤0.0815CrMo0.12~0.18 0.17~0.37 0.40~0.70 ≤0.030 ≤0.030 0.80~1.10 0.40~0.55 ≤0.20≤0.3012Cr2MoG0.08~0.15 ≤0.50 0.40~0.70 ≤0.030 ≤0.030 2.00~2.50 0.90~1.20 ≤0.20≤0.3012Cr1MoV0.08~0.150.17~0.37 0.40~0.70 ≤0.030 ≤0.030 0.90~1.20 0.25~0.35 ≤0.20≤0.30 0.15~0.3012Cr2MoWVTiB0.08~0.150.45~0.75 0.45~0.65 ≤0.030 ≤0.030 1.60~2.10 0.50~0.65 ≤0.20≤0.30 0.28~0.420.30~0.55 0.08~0.15B 0.002~0.00810Cr9Mo1VNb0.08~0.120.20~0.50 0.30~0.60 ≤0.020 ≤0.010 8.00~9.50 0.85~1.05 ≤0.20≤0.40 0.18~0.25 ≤0.0150.06~0.10 0.03~0.07ASME SA210 SA210A-1 0.13~0.19 ≥0.10.45~0.65 ≤0.030 ≤0.030SA210C0.18~0.24 ≥0.10.80~1.10 ≤0.030 ≤0.030ASME SA213SA213 T11 0.05~0.15 0.50~1.00.30~0.60 ≤0.030 ≤0.030 1.00~1.50 0.50~1.00SA213 T120.05~0.15 ≤0.500.30~0.61 ≤0.030 ≤0.030 0.80~1.25 0.44~0.65 SA213 T220.05~0.15 ≤0.500.30~0.60 ≤0.030 ≤0.010 1.90~2.60 0.87~1.13SA213 T230.04~0.10 ≤0.500.10~0.60 ≤0.030 ≤0.030 1.90~2.60 0.05~0.30≤0.030 1.45~1.75B 0.0005~0.006 0.02~0.08≤0.040SA213 T910.08~0.12 0.20~0.50 0.30~0.60 ≤0.020 ≤0.010 8.00~9.50 0.85~1.05≤0.40 0.18~0.25 ≤0.0150.06~0.100.03~0.07SA213 T920.07~0.13 ≤0.500.30~0.60 ≤0.020 ≤0.010 8.50~9.50 0.30~0.60≤0.40 0.15~0.25 ≤0.015 1.50~2.00 B 0.001~0.006 0.04~0.09 0.03~0.07DIN 17175ST45.8/Ⅲ ≤0.210.10~0.35 0.40~1.20 ≤0.040 ≤0.04015Mo30.12~0.20 0.10~0.35 0.40~0.80 ≤0.035 ≤0.0350.25~0.3513CrMo44 0.10~0.18 0.10~0.35 0.40~0.70 ≤0.035 ≤0.035 0.70~1.10 0.45~0.6510CrMo9100.08~≤0.50 0.30~≤≤2.00~0.90~≤0.30 ≤≤0.15 0.70 0.025 0.020 2.50 1.10 0.30 0.015。