粉末冶金材料

- 格式:ppt

- 大小:143.50 KB

- 文档页数:14

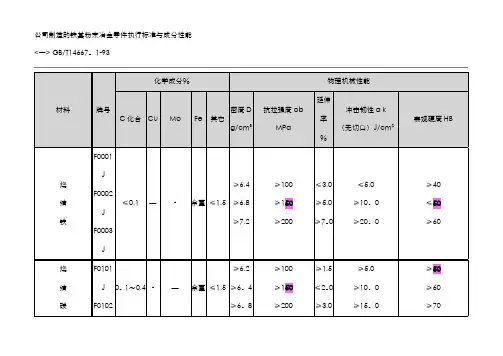

公司制造的铁基粉末冶金零件执行标准与成分性能〈一> GB/T14667。

1-93<二> MPIF—35烧结铁和烧结碳钢的化学成分(%).材料牌号Fe C F—0000 97。

7-100 0。

0-0。

3 F-0005 97.4-99。

7 0.3—0。

6 F—0008 97。

1-99。

4 0。

6-0.9 注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2。

0%。

▲烧结铁—铜合金和烧结铜钢的化学成分(%).材料牌号Fe Cu CFC-0200 83.8—98.5 1.5-3.9 0.0-0.3FC-020593。

5-98。

21。

5—3。

90.3-0.6FC-020893。

2-97.9 1.5—3。

90.6—0。

9烧结铁—镍合金和烧结镍钢的化学成分(%).材料牌号Fe Ni Cu CFN-0200 92.2—99。

0 1.0-3.0 0。

0-2.50。

0—0.3FN-0205 91。

9-98.7 1。

0-3.0 0.0-2.5 0。

3-0.6FN-0208 91.6-98。

4 1。

0-3.0 0.0-2.50。

6—0。

9FN-0405 89.9—96.7 3.0-5。

5 0。

2-2.0 0。

3-0。

注: 用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2。

0%。

FC—050591。

4—95。

74.0—6。

00。

3—0.6FC—050891.1—95。

44。

0-6.00.6—0。

9FC-080888。

1-92。

47。

0—9。

0。

6—0.9FC—1000 87.2-90。

59.5—10。

50.0—0.36FN—040889。

6—96。

43。

0—5。

50.0—2.0 0.6—0.9注:用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%⊙ 铁-铜合金和铜钢粉末冶金材料性能(MPIF—35)铁—镍合金和镍钢粉末冶金材料性能(MPIF—35)↑上一页⊙不锈钢系列粉末冶金制品执行标准与典型牌号的成分和性能-不锈钢(MPIF—35)⊙铜基系列粉末冶金制品执行标准成分与性能—铜基(GB2688—81)⊙<三>"DIN V 30 910” 及”ISO5755” (成分与性能略)⊙烧结铝镍钴永磁合金的磁特性及其它物理特性〈 規 格 二 - 不銹鋼 >TypeChemical Composition (%)Physical Mechanical PropertiesFe Cr Ni Cu Tin Si Mn Mo C S Other Density (g/cm 3) Ultimate Tensile Strength (kg/mm 2)Elong-ation (%) Hard-nessSUS303LSCba l 18。

公司制造的铁基粉末冶金零件执行标准与成分性能<一> GB/T14667。

1-93<二〉MPIF-35烧结铁和烧结碳钢的化学成分(%).材料牌号Fe C F—0000 97.7—100 0。

0—0.3 F-0005 97。

4-99.7 0。

3-0。

6 F-0008 97。

1—99。

4 0.6-0.9 注:用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2。

0%。

▲烧结铁-铜合金和烧结铜钢的化学成分(%).材料牌号Fe Cu CFC—0200 83.8-98.5 1.5-3。

9 0.0-0。

3FC-0205 93.5—98。

2 1.5—3。

90。

3—0。

6FC-020893。

2-97.9 1.5-3。

9 0.6-0。

9FC-0505 91.4-95。

7 4。

0-6.0 0。

3—0。

烧结铁-镍合金和烧结镍钢的化学成分(%).材料牌号Fe Ni Cu CFN—0200 92.2-99.0 1.0-3。

00。

0-2。

50。

0—0。

3FN-0205 91。

9-98.7 1.0—3。

00。

0—2.50.3-0。

6FN—0208 91.6—98。

4 1。

0-3.0 0.0-2.50。

6-0。

9注:用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2。

0%。

6FC-0508 91.1—95。

4 4.0—6。

0 0。

6-0.9FC—0808 88.1-92.4 7.0-9.0 0.6-0.9FC-1000 87.2-90。

59。

5—10。

50.0-0。

3FN-0405 89。

9—96.7 3.0-5。

50。

2—2.00.3—0.6FN—040889。

6—96。

43.0—5.50。

0-2。

0。

6—0。

9注:用差减法求出的其它元素(包括为了特殊目的而添加的其它元素)总量的最大值为2.0%⊙ 铁—铜合金和铜钢粉末冶金材料性能(MPIF—35)铁—镍合金和镍钢粉末冶金材料性能(MPIF-35)↑上一页⊙不锈钢系列粉末冶金制品执行标准与典型牌号的成分和性能-不锈钢(MPIF-35)⊙ 铜基系列粉末冶金制品 执行标准成分与性能-铜基(GB2688-81)⊙ <三> ”DIN V 30 910” 及 "ISO5755” (成分与性能略) ⊙ 烧结铝镍钴永磁合金的磁特性及其它物理特性< 規 格 二 — 不銹鋼 〉TypeChemical Composition (%)Physical Mechanical PropertiesFe Cr Ni Cu Tin Si Mn Mo C S Other Density(g/cm 3) Ultimate Tensile Strength (kg/mm 2)Elong-ation(%) Hard-nessSUS303LSCba l 18。

粉末冶金摩擦材料粉末冶金摩擦材料是一种新型的摩擦材料,它由金属粉末和其他添加剂通过一系列的加工工艺制备而成。

这种材料具有优异的摩擦性能和耐磨性能,被广泛应用于汽车、机械设备、航空航天等领域。

下面将从材料特性、制备工艺和应用领域三个方面来介绍粉末冶金摩擦材料。

首先,粉末冶金摩擦材料具有优异的摩擦性能和耐磨性能。

由于其特殊的结构和成分,使得其在摩擦过程中具有较低的摩擦系数和较高的耐磨性能,能够有效减少机械设备的能量损耗和零部件的磨损。

此外,粉末冶金摩擦材料还具有良好的耐高温性能和抗腐蚀性能,能够在恶劣的工作环境下保持稳定的摩擦性能,大大延长了机械设备的使用寿命。

其次,粉末冶金摩擦材料的制备工艺相对复杂,但是具有很高的可控性和灵活性。

制备过程主要包括原料的混合、成型、烧结和表面处理等环节。

在原料的选择和配比上,可以根据具体的应用要求来确定金属粉末和添加剂的种类和比例,从而调控材料的摩擦性能和耐磨性能。

在成型和烧结过程中,可以通过压制工艺和热处理工艺来控制材料的微观结构和力学性能,从而满足不同工作条件下的需求。

此外,表面处理工艺可以进一步改善材料的摩擦性能和耐磨性能,提高其在实际应用中的性能表现。

最后,粉末冶金摩擦材料在汽车、机械设备、航空航天等领域有着广泛的应用前景。

在汽车领域,粉末冶金摩擦材料可以用于制造摩擦片、离合器、制动器等摩擦副零部件,能够提高汽车的能效和安全性能。

在机械设备领域,粉末冶金摩擦材料可以用于制造轴承、齿轮、润滑材料等零部件,能够降低设备的能耗和维护成本。

在航空航天领域,粉末冶金摩擦材料可以用于制造发动机零部件、飞机结构件等高温高载零部件,能够提高航空器的性能和可靠性。

综上所述,粉末冶金摩擦材料具有优异的摩擦性能和耐磨性能,其制备工艺具有很高的可控性和灵活性,有着广泛的应用前景。

随着科技的不断进步和工业的不断发展,相信粉末冶金摩擦材料将会在未来发挥越来越重要的作用,为各行各业带来更多的技术创新和经济效益。

粉末冶金材料的热处理工艺热处理是粉末冶金材料制备过程中的关键步骤之一,通过控制材料的温度和时间,在一定的环境条件下改变材料的组织结构和性能,从而达到提高材料性能的目的。

本文将介绍粉末冶金材料的热处理工艺及其影响因素。

一、热处理的基本原理热处理是通过加热和冷却来改变材料的组织结构和性能。

具体来说,热处理可以改变材料的晶粒尺寸、晶界分布、相组成和相形态等。

通过调控这些因素,可以改善材料的硬度、强度、耐磨性、耐腐蚀性等性能。

二、热处理的基本步骤粉末冶金材料的热处理通常包括加热、保温和冷却三个步骤。

1. 加热:将粉末冶金材料置于炉中,通过加热设备提供的热能使材料升温。

加热温度应根据材料的成分和热处理要求进行选择,一般可以分为预热、保温和回火等几个阶段。

2. 保温:在达到所需的加热温度后,将材料保持在一定温度下一段时间,以使材料内部发生相应的组织变化。

保温时间的长短应根据材料的性质和要求来确定。

3. 冷却:在保温结束后,需要将材料迅速冷却至室温。

冷却速度的选择对于材料性能的改善至关重要,过快或过慢的冷却速度都可能导致材料性能不理想。

三、影响热处理效果的因素1. 温度:热处理温度是影响材料组织和性能的重要因素。

过高的温度可能导致材料过度烧结或晶粒长大,而过低的温度则可能使材料的相变不完全。

2. 时间:保温时间的长短对于材料的组织结构和性能有着重要影响。

过短的保温时间可能无法完全实现相变,而过长的保温时间则可能导致材料的晶粒长大。

3. 冷却速度:冷却速度的选择对于材料性能的改善至关重要。

过快的冷却速度可能导致材料的内部应力过大,而过慢的冷却速度则可能使材料的相变不完全。

4. 环境气氛:热处理过程中的气氛对于材料的表面质量和性能有着重要影响。

不同的气氛条件下,材料的表面可能会发生氧化、碳化等现象,从而影响材料的性能。

四、热处理工艺的应用粉末冶金材料的热处理工艺广泛应用于汽车、航空航天、电子、机械等行业。

例如,在汽车制造中,通过热处理可以提高发动机零部件的耐磨性和耐高温性能;在航空航天领域,热处理可以提高飞机结构材料的强度和耐腐蚀性能。

粉末冶金材料

粉末冶金是一种将金属零件或非金属零件制造成型的方法。

粉末冶金材料指的是由粉末颗粒制成的材料。

粉末冶金材料具有独特的特点和优势,在许多领域得到广泛的应用。

首先,粉末冶金材料具有良好的材料性能。

由于粉末冶金材料是通过将金属粉末或非金属粉末进行模具压制制成的,所以其晶格结构相对松散,缺陷较多,因此具有较高的强度和硬度。

此外,粉末冶金材料还具有优异的耐磨性、耐腐蚀性和耐高温性能,适用于各种恶劣的工作环境。

其次,粉末冶金材料的制造过程简单、高效。

相对于传统的金属加工方法,粉末冶金材料制造过程中无需进行熔融、铸造等繁琐的工艺,而是通过将粉末进行压制和烧结,以及热处理等简单工序即可完成。

这不仅大大节省了能源和材料的消耗,还能够大幅降低生产成本。

再次,粉末冶金材料具有良好的成型能力。

由于颗粒之间的间隙和相互作用力,粉末冶金材料在模具压制过程中易于形成复杂的形状和细小的结构,能够生产出具有高度精度和良好一致性的零部件。

因此,粉末冶金材料可广泛用于汽车、机械、电子等领域,用于制造各种精密零件。

最后,粉末冶金材料还能够实现多种材料的复合和表面工艺。

通过混合不同的金属粉末,可以制备具有特殊性能的复合材料,扩展了材料的应用范围。

同时,通过在粉末冶金材料的表面进行涂覆、热处理和喷涂等工艺,还能够改善材料的表面性能,

提高其耐磨、耐腐蚀和摩擦性能。

综上所述,粉末冶金材料是一种具有良好性能、制造过程简单高效、具有良好成型能力和适用于复合和表面工艺的材料。

在工业生产和科学研究中,粉末冶金材料已经得到广泛应用,并在不同领域发挥着重要作用。

粉末冶金材料粉末冶金材料是一种通过将金属粉末或粉末混合物在一定的温度、压力条件下压制成型,再经过烧结或热处理得到所需形状和性能的金属材料的制备工艺。

粉末冶金材料具有独特的优点,因此在各种工业领域得到广泛应用。

首先,粉末冶金材料具有优异的工艺性能。

由于粉末冶金材料的原料为金属粉末,因此可以通过模具压制成各种复杂形状的零件,且可以在不同的温度和压力条件下进行成型,适应各种加工工艺要求。

这使得粉末冶金材料在制造复杂零件时具有独特的优势,大大提高了生产效率。

其次,粉末冶金材料具有优异的机械性能。

由于粉末冶金材料在成型后需要进行烧结或热处理,使得材料内部结构得到优化,晶粒得到再结晶,从而提高了材料的硬度、强度和耐磨性等机械性能。

此外,粉末冶金材料还可以通过合金化、表面处理等方式进行性能调控,满足不同工程应用的要求。

再次,粉末冶金材料具有优异的耐腐蚀性能。

由于粉末冶金材料可以通过合金化、表面处理等方式改变材料的化学成分和表面状态,因此可以在一定程度上提高材料的耐腐蚀性能。

这使得粉末冶金材料在化工、航空航天等领域得到广泛应用,成为了替代传统材料的重要选择。

最后,粉末冶金材料具有优异的经济性能。

由于粉末冶金材料可以通过粉末冶金成型、烧结或热处理等工艺制备成型,因此可以实现材料的高效利用,减少了材料浪费,降低了生产成本。

同时,粉末冶金材料还可以通过批量生产、自动化生产等方式降低生产成本,提高了产品的竞争力。

综上所述,粉末冶金材料具有优异的工艺性能、机械性能、耐腐蚀性能和经济性能,因此在汽车、航空航天、电子、军工等领域得到广泛应用。

随着科技的不断进步和工业的不断发展,相信粉末冶金材料将会在未来发展中发挥越来越重要的作用。

粉末冶金材料概述引言粉末冶金材料是一类通过粉末冶金工艺制备的新型材料。

粉末冶金是指通过粉末冶金工艺将金属或非金属粉末压制成型,经过烧结或其他处理方法得到所需材料的一种制备方法。

粉末冶金材料因其独特的结构和性能,在许多工业和科研领域受到广泛关注。

本文将对粉末冶金材料进行概述,包括其制备方法、特点和应用领域等方面。

粉末冶金材料的制备方法粉末冶金材料的制备方法主要包括粉末制备、成型和烧结等步骤。

粉末制备粉末制备是粉末冶金材料制备的第一步。

粉末制备方法有很多种,包括物理方法和化学方法两大类。

物理方法主要包括气雾法、机械法、电解法和溅射法等。

其中,气雾法是指通过气体或喷雾器产生粉末颗粒,例如高温气雾法和超声气雾法。

机械法是指通过机械力使原料产生破碎、研磨或合金化的方法,常见的机械法有球磨法和挤压法等。

电解法是指通过电解原理将金属溶液电解析出粉末。

溅射法是将金属或合金靶材置于真空或较低压力下,在被轰击时产生粉末颗粒。

化学方法主要包括沉积法和还原法等。

沉积法是将金属盐溶液注入电化学池中,通过电解原理在电极上析出粉末。

还原法是指通过还原反应将金属离子还原成金属粉末。

成型是将粉末加工成所需形状的步骤。

常见的成型方法有压制、注射成型和挤压等。

压制是将粉末放入模具中,在一定压力下使其成型。

注射成型是将粉末与有机绑定剂混合,通过注射机将混合物喷射到模具中,经过固化后得到成型件。

挤压是将粉末放入带有孔的金属筒子中,在压力下挤出形状。

烧结是粉末冶金材料制备的最后一步,通过加热使粉末颗粒之间的结合力增强,形成致密的材料。

烧结温度和时间根据材料的要求进行选择,一般在金属的熔点以下,同时需要保证烧结后的材料具有所需的物理和化学性质。

粉末冶金材料的特点粉末冶金材料具有许多独特的特点,使其在许多领域具有广泛的应用前景。

高纯度由于粉末冶金材料可以通过粉末制备方法获得,因此可以获得高纯度的材料。

在制备过程中,可以通过选择合适的原料和控制工艺参数,减少杂质的含量,从而获得高纯度的材料。

粉末冶金行业相关材料

粉末冶金是指先将金属或者非金属的原料粉末化,再进行成型、烧结、热处理等加工过程的一种先进的材料制备工艺,它作为一种针对性很强的材料制备技术,被广泛地应用在航空、航天、汽车、电子、机械等领域,尤其是在新材料的开发与制造中,其应用前景非常广阔。

而在粉末冶金行业中,相关材料的种类也是多种多样,下面我们就来详细了解一下。

1. 金属粉末:金属粉末是粉末冶金行业中最基础的材料。

金属粉末是指将金属铸块、金属管材等物体进行粉碎或溅射而形成的颗粒状物质,它具有高密度、高纯度、化学性稳定、热稳定等特点。

目前市场上常用的金属粉末有铝、镁、铜、铁、钛、锌、锡等等。

2. 陶瓷粉末:陶瓷粉末也是粉末冶金行业中使用较为广

泛的一种材料。

陶瓷粉末是由氧化物、碳酸盐或者其他未完全熔化的原材料制备而成,具有多孔、高半导体和耐高温等性质,广泛应用于制造陶瓷器具、电子陶瓷、陶瓷刀具等领域。

3. 碳素材料:碳素材料是由高纯度的碳粉制备而成的材料,主要包括石墨、碳纤维、碳纳米管等各种形态。

碳素材料具有高强度、高温稳定、电导率高等特点,在航空航天、轻工等领域有非常广泛的应用。

4. 功能材料:功能材料是指在粉末冶金行业中经过特殊

加工,赋予特殊的功能的材料。

常见的功能材料有高强度耐高

温合金、复合材料、超硬材料等,这些材料在军品、工业、医疗、通信等领域都有广泛的应用。

总的来说,随着科技的不断进步,粉末冶金行业在未来将会成为更加重要的产业之一。

而在这个行业中,各种材料的应用将会更加广泛,也会激发出更多的科技创新和发展潜力。

粉末冶金烧结后的硬度摘要:1.粉末冶金烧结后的硬度概述2.粉末冶金材料的种类与硬度3.粉末冶金齿轮的硬度4.粉末冶金硬度的测量方法5.粉末冶金烧结后硬度的影响因素6.结论正文:一、粉末冶金烧结后的硬度概述粉末冶金烧结后的硬度因其材料种类、制备工艺、用途等因素而异。

粉末冶金是一种将金属或非金属粉末通过压制、烧结等方法制成制品的工艺。

在烧结过程中,粉末颗粒间的结合会得到增强,因此烧结后的材料硬度通常会提高。

二、粉末冶金材料的种类与硬度粉末冶金材料种类繁多,包括铁基、铜基、镍基等。

其中,钨的硬度仅次于钻石,可以达到8-9M。

粉末冶金齿轮的硬度一般可以达到40HRC 以上。

三、粉末冶金齿轮的硬度粉末冶金齿轮的硬度会受到材料、热处理工艺等因素的影响。

通常,粉末冶金齿轮在热处理后的硬度可以达到40HRC 以上,但这并不意味着硬度越高越好。

过高的硬度可能导致齿轮脆性增加,影响使用寿命。

因此,齿轮硬度的选择需要根据实际使用需求进行合理设定。

四、粉末冶金硬度的测量方法粉末冶金硬度的测量方法有多种,常用的有洛氏硬度计、维氏硬度计和布氏硬度计。

根据工艺状态和材料硬度,选择合适的硬度标尺进行测量。

例如,软点的材料可以使用100 公斤总负荷、钢球压头测量洛氏HRB;硬的材料可以使用150 公斤总负荷、金刚石压头测量洛氏HRC;很高硬度的材料可以选择60 公斤总负荷、金刚石压头测量洛氏HRA。

五、粉末冶金烧结后硬度的影响因素粉末冶金烧结后的硬度受多种因素影响,如粉末颗粒大小、粉末比例、压制密度、烧结温度、保温时间等。

为了获得理想的硬度,需要对这些因素进行优化和控制。

六、结论粉末冶金烧结后的硬度是一个复杂且受多种因素影响的问题。

在选择硬度时,需要综合考虑材料的用途、加工工艺、成本等因素,以达到最佳的性能。

粉末冶金粉末冶金简介粉末冶金是冶金和材料科学的一个分支,是以制造金属粉末和以金属粉末(包括混入少量非金属粉末)为原料,用成形——烧结法制造材料与制品的行业。

粉末冶金行业是机械工业中重要的基础零部件制造业。

粉末冶金制品按金属粉基和用途的不同,大致可分为粉末冶金机械零件、摩擦材料、磁性材料、硬质合金材料等,其中粉末冶金机械零件的应用领域广、需求量大、技术含量高,是粉末冶金行业中的主导产品。

随着现代粉末冶金制造技术的发展,粉末冶金制品作为可替代常规的金属铸、锻、切削加工和结构复杂难以切削加工的机械零件,其配套应用领域不断拓宽。

从普通机械制造到精密仪器,从五金工具到大型机械,从电子工业到电机制造,从民用工业到军事工业,从一般技术到尖端高技术,均能见到粉末冶金工艺的身影。

在民用工业领域,粉末冶金制品已成为汽车、摩托车、家电、电动工具、农业机械、办公用具等行业不可或缺的配套基础零部件。

粉末冶金材料的主要类型1、硬质合金硬质合金是以一种或几种难熔碳化物的粉末为主要成分,加入起粘结作用的钴粉末,用粉末冶金法制得的材料。

常用硬质合金按成分和性能特点分为:钨钴类、钨钴钛类、钨钛钽(铌)类。

(1)硬质合金的性能硬度高,常温下硬度可达69-81HRC。

热硬性高,可达900-1000℃。

耐磨性好,其切削速度比高速工具钢高4-7倍,刀具寿命高5-80倍,可切削50HRC左右的硬质材料。

抗压强度高,但抗弯强度低,韧性差。

耐腐蚀性和抗氧化性良好。

线膨胀系数小,但导热性差。

硬质合金材料不能用一般的切削方法加工,只能采用电加工(如电火花、线切割、电解磨削等)或砂轮磨削。

因此,一般是将硬质合金制品钎焊、粘结或机械夹固在刀体或模具上使用。

(2)切削加工用硬质合金的分类和分组代号根据GB2075-87规定,切削加工用硬质合金按其切屑排除形式和加工对象范围不同分为P、M、K三个类别,根据被加工材质及适应的加工条件不同,将各类硬质合金按用途进行分组,其代号由在主要类别代号后面加一组数字组成,如P01、M10、K20等。

粉末冶金的概念

一、粉末冶金的概念

粉末冶金(Powder Metallurgy;PM)是一种材料加工技术,它将金属粉末作为原料,通过压制、热处理等工艺步骤,加工出特定的功能形状,并可以达到特定性能的加工方法。

通常,粉末冶金工艺的原料以金属为主,但也可以是非金属,如碳素或碳/硅酸盐组成的特殊粉末,或者金属与碳素、碳/硅酸盐混合而成的特殊粉末。

粉末冶金工艺的主要特点是:

1、可以制备出具有复杂形状的零件,复杂的压力型件经常用于此项工艺;

2、材料可以以节约能源的方式加工,常见的工艺步骤是压制和热处理,其中压制过程中并没有使用任何溶剂或润滑剂;

3、可以制备出较低的材料强度,特别是在微型压力零件中,这些零件可以以较低的体积加工出来,而且具有较高的强度;

4、有利于机械性能的增强;

5、可以制备出复合材料,这些材料具有良好的塑性性能以及抗磨损和抗腐蚀性能;

6、可以制备出高熔点的材料,如钨、铌、钛、银等高熔点材料。

此外,粉末冶金工艺还可以通过添加各种金属粉末,碳素粉末,碳素/硅酸盐粉末和其他材料的组合来获得复合材料,这些复合材料可以提高材料的强度,E值和抗磨损性能。

在热处理过程中,粉末冶金工艺也可以提高材料的强度和耐高温性能,以及提升材料的热加工

性能。

总之,粉末冶金工艺是目前非常重要的加工方法,可以获得具有多种功能功能和性能的零件。

粉末冶金是什么材料

粉末冶金是一种通过粉末冶金工艺制备金属、合金、陶瓷和复合材料的新型材料。

它是将金属或非金属粉末通过压制、烧结等工艺形成所需产品的一种方法。

粉末冶金技术具有高效节能、原料利用率高、可以制备复杂形状和高性能材料等优点,因此在航空航天、汽车、机械制造、电子等领域得到了广泛应用。

粉末冶金材料主要包括金属粉末和非金属粉末两大类。

金属粉末是指通过机械

方法将金属块破碎、研磨而成的细小颗粒,而非金属粉末则是指氧化物、氮化物、碳化物等非金属材料的粉末。

这些粉末经过混合、压制、烧结等工艺,可以制备出具有特定性能的材料。

粉末冶金技术的优势在于可以制备出具有特殊性能的材料。

通过控制粉末的形状、尺寸、分布以及添加其他元素等方法,可以调控材料的力学性能、磁性能、耐磨性、耐腐蚀性等特性。

而且,粉末冶金材料还可以制备出具有多孔结构的材料,应用于过滤、吸附等领域。

粉末冶金材料还具有良好的加工性能。

由于粉末冶金材料的原料是粉末,因此

可以通过压制、注射成形、烧结等工艺制备出复杂形状的零部件,而且还可以减少加工过程中的废料,提高材料的利用率。

此外,粉末冶金材料还具有良好的均匀性。

由于粉末冶金材料是由微小颗粒组

成的,因此可以实现各向同性的材料性能,而且可以实现多种材料的复合,从而得到具有多种性能的复合材料。

总的来说,粉末冶金是一种重要的材料制备技术,它可以制备出具有特殊性能

的材料,并且具有良好的加工性能和均匀性。

随着科学技术的不断发展,相信粉末冶金技术将会在更多的领域得到应用,为人类的发展做出更大的贡献。

粉末冶金材料粉末冶金材料用粉末冶金工艺制得的多孔、半致密或全致密材料(包括制品)。

粉末冶金材料具有传统熔铸工艺所无法获得的独特的化学组成和物理、力学性能,如材料的孔隙度可控,材料组织均匀、无宏观偏析(合金凝固后其截面上不同部位没有因液态合金宏观流动而造成的化学成分不均匀现象),可一次成型等。

[英文]:powder metallurgy material[解释]:用粉末冶金工艺制得的多孔、半致密或全致密材料(包括制品)。

粉末冶金材料具有传统熔铸工艺所无法获得的独特的化学组成和物理、力学性能,如材料的孔隙度可控,材料组织均匀、无宏观偏析(合金凝固后其截面上不同部位没有因液态合金宏观流动而造成的化学成分不均匀现象),可一次成型等。

通常按用途分为7类。

①粉末冶金减摩材料。

又称烧结减摩材料。

通过在材料孔隙中浸润滑油或在材料成分中加减摩剂或固体润滑剂制得。

材料表面间的摩擦系数小,在有限润滑油条件下,使用寿命长、可靠性高;在干摩擦条件下,依靠自身或表层含有的润滑剂,即具有自润滑效果。

广泛用于制造轴承、支承衬套或作端面密封等。

②粉末冶金多孔材料。

又称多孔烧结材料。

由球状或不规则形状的金属或合金粉末经成型、烧结制成。

材料内部孔道纵横交错、互相贯通,一般有30%~60%的体积孔隙度,孔径1~100微米。

透过性能和导热、导电性能好,耐高温、低温,抗热震,抗介质腐蚀。

用于制造过滤器、多孔电极、灭火装置、防冻装置等。

③粉末冶金结构材料。

又称烧结结构材料。

能承受拉伸、压缩、扭曲等载荷,并能在摩擦磨损条件下工作。

由于材料内部有残余孔隙存在,其延展性和冲击值比化学成分相同的铸锻件低,从而使其应用范围受限。

④粉末冶金摩擦材料。

又称烧结摩擦材料。

由基体金属(铜、铁或其他合金)、润滑组元(铅、石墨、二硫化钼等)、摩擦组元(二氧化硅、石棉等)3部分组成。

其摩擦系数高,能很快吸收动能,制动、传动速度快、磨损小;强度高,耐高温,导热性好;抗咬合性好,耐腐蚀,受油脂、潮湿影响小。