反应型乳化剂

- 格式:doc

- 大小:331.00 KB

- 文档页数:6

乳液聚合乳液聚合(emulsion polymerization)是高分子合成过程中常用的一种合成方法,因为它以水作溶剂,对环境十分有利。

在乳化剂的作用下并借助于机械搅拌,使单体在水中分散成乳状液,由引发剂引发而进行的聚合反应。

乳液聚合又可细分为无皂乳液聚合、核壳乳液聚合、微乳液聚合、原位乳液聚合、反相乳液聚合、反相微乳液聚合、基团转移聚合等等。

在这里主要介绍无皂乳液聚合。

传统的乳液聚合中的乳化剂会被带入到最终产品中去,其纯化工艺非常复杂。

乳化剂一般价格昂贵。

加入乳化剂会增加成本而且乳化剂会造成环境污染,乳化剂的存在还会影响乳液聚合物的电性能、光学性质、表面性质及耐水性等,使其应用受到限制。

另外,生产确定粒径的乳液产品需要制定特别的反应条件且可重复性差[1]。

随着人们对环境问题的日益重视以及为克服由于加入乳化剂而带来的聚合物产品的弊端,人们开始致力于无皂乳液聚合技术(soap-free)。

无皂乳液聚合(soap-free emulsion polymerization)是指不含乳化剂或仅含少量乳化剂其浓度小于临界胶束浓度CMC 的乳液聚合。

但少量乳化剂所起的作用与传统的乳液聚合完全不同[2] 。

与传统乳液聚合方法相比无皂乳液聚合具有以下几个突出优点:无皂乳液聚合所制备的乳胶粒子具有粒子表面比较洁净的特点,乳液稳定通过电解质如NaCl 离子型引发剂残基亲水型,或离子型共聚单体极性单团在微球表面形成带电层而获得。

无乳化剂乳液聚合所制备的聚合物微球具有单分散性,微球尺寸较常规乳液聚合的大,还可得到具有一定表面化学性质的功能性颗粒。

成核机理无皂乳液聚合体系的粒子密度Np 粒径的大小Dp 直接与成核机理密切相关,因此受到特别的重视。

人们提出了多种无皂乳液聚合成核机理[4]。

普遍为人们所接受的为均相成核机理和齐聚物胶束成核机理。

但是无皂乳液聚合现有的任何一种成核机理均难以描述所有单体的粒子成核的机理。

齐聚物胶束成核机理Goodall 等人研究了苯乙烯/过硫酸钾/水体系的无皂乳液聚合的成核机理提出了一种齐聚物胶束成核机理:带有离子链端的齐聚物先在水相形成胶束而引发聚合,然后随着聚合的进行可以观察到由于胶粒表面积增大而导致的表面电荷密度下降,此时早期产生的初级胶粒通过凝聚重新获得胶态稳定性,一旦稳定的胶粒生成,之后聚合主要在单体溶涨的胶粒中进行。

引发剂:引发剂,指一类容易受热分解成自由基(即初级自由基)的化合物,可用于引发烯类、双烯类单体的自由基聚合和共聚合反应,也可用于不饱和聚酯的交联固化和高分子交联反应。

引发剂一般是带有弱键、易分解成活性种的化合物,其中共价键有均裂和异裂两种形式。

又称启动剂。

能使正常细胞转变为显性肿瘤细胞的化学致癌物。

引发剂具有下述特点:本身有致癌性,必须在促长剂之前给予,单次接触或染毒即可产生作用,其作用可累加,而不可逆,不存在阈量;可产生亲电子物质与细胞大分子(DNA)共价结合,绝大多数为致突变物。

例如,反-4-乙酰氨基茋为引发剂。

引发剂能引发单体进行聚合反应的物质。

不饱和单体聚合活性中心有自由基型、阴离子型、阳离子型和配位化合物等,目前在胶黏剂工业中应用最多的是自由基型,它表现出独特的化学活性,在热或光的作用下发生共价键均裂而生成两个自由基,能够引发聚合反应。

引发剂在胶黏剂和密封剂的研究和生产中作用很大,丙烯酸酯溶剂聚合制备压敏胶,醋酸乙烯溶剂聚合制造建筑胶和建筑密封胶,合成苯丙乳液、乙丙乳液、VAE乳液、丁苯胶乳、氯丁胶乳、白乳胶等,接枝氯丁胶黏剂,sBs接枝胶黏剂,不饱和聚酯树脂交联固化,厌氧胶固化,快固丙烯酸酯结构胶黏剂固化等,都必须璃用引发剂。

引发剂可以直接影响聚合反应过程能否顺利进行,也会影响聚合反应速率,还会影响产品的储存期。

编辑本段分类引发剂种类很多,在胶黏剂中常用的是自由基型引发剂,包括过氧化合物引发剂和偶氮类引发剂及氧化还原引发剂等,过氧化物引发剂又分为有机过氧化物引发剂和无机过氧化物引发剂。

[2]1、有机过氧化物引发剂有机过氧化合物的结构通式为R—O—O—H或R—O—O—R,R为烷基、酰基、碳酸酯基等。

.有机过氧化合物分为如下6类(1)酰类过氧化物(过氧化苯甲酰、过氧化月桂酰)。

(2)氢过氧化物(异丙苯过氧化氢、叔丁基过氧化氢)。

(3)二烷基过氧化物(过氧化二叔丁基、过氧化二异丙苯)。

(4)酯类过氧化物(过氧化苯甲酸叔丁酯、过氧化叔戊酸叔丁基酯).(5)酮类过氧化物(过氧化甲乙酮、过氧化环己酮)。

反应型非离子乳化剂(原创实用版)目录1.反应型非离子乳化剂的定义和特点2.反应型非离子乳化剂的分类3.反应型非离子乳化剂的应用4.反应型非离子乳化剂的优势和局限性5.我国反应型非离子乳化剂的发展现状和前景正文一、反应型非离子乳化剂的定义和特点反应型非离子乳化剂是一种由亲水性头部和疏水性尾部组成的分子结构,其主要特点是在水中形成乳液时不需要离子参与,且具有较高的稳定性。

这类乳化剂在乳液制备过程中,头部与水中的离子发生反应,形成具有乳化作用的分子结构,从而实现乳液的稳定。

二、反应型非离子乳化剂的分类反应型非离子乳化剂可以根据其疏水性尾部的结构特点进行分类,主要有以下几类:1.聚醚型:聚醚型反应型非离子乳化剂具有较好的亲水性和温和的乳化性能,适用于制备低离子浓度的乳液。

2.聚酯型:聚酯型反应型非离子乳化剂具有较高的疏水性,适用于制备高离子浓度的乳液。

3.硅油型:硅油型反应型非离子乳化剂具有优异的耐热性和耐酸碱性,适用于制备高温或酸性、碱性条件下的乳液。

三、反应型非离子乳化剂的应用反应型非离子乳化剂广泛应用于乳液聚合、涂料、油墨、胶粘剂等行业。

例如,在乳液聚合过程中,反应型非离子乳化剂可以有效调节乳液的稳定性,提高聚合物的性能;在涂料行业中,反应型非离子乳化剂可以提高涂料的涂覆性能和附着力。

四、反应型非离子乳化剂的优势和局限性反应型非离子乳化剂具有以下优势:1.不易受离子浓度影响,具有较高的乳液稳定性;2.耐酸碱性好,适用于多种环境条件;3.制备过程中对设备和材料的腐蚀性较小。

然而,反应型非离子乳化剂也存在一定的局限性,如制备成本较高、乳化性能受疏水性尾部结构限制等。

五、我国反应型非离子乳化剂的发展现状和前景近年来,随着我国经济的快速发展,反应型非离子乳化剂在各行业的应用得到了广泛推广。

在国家政策的支持下,我国反应型非离子乳化剂产业呈现出良好的发展态势。

反应型乳化剂1引言膜的浓度高,微粒之间的粘结很少,易于分离。

1.1乳化剂1.1.1常规的乳化剂(1)产品稳定性差;(2)影响成膜速度、造成环境污染;(3)影响聚合产物及膜的性能。

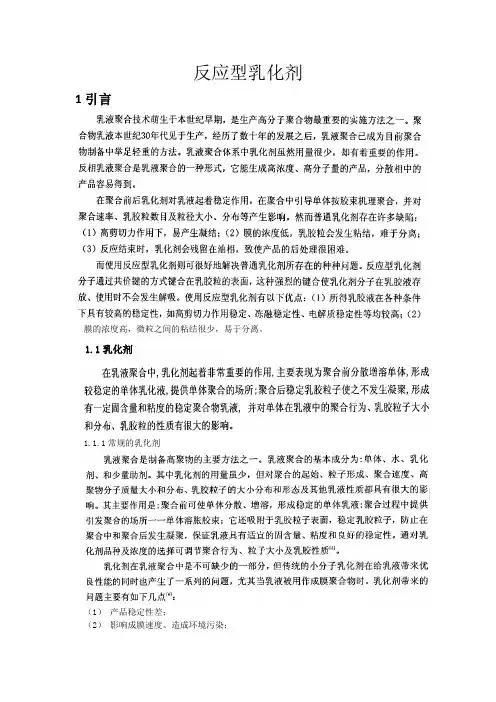

1.1.2.反应型乳化剂1.1.3.反应型乳化剂的分类常用的反应型乳化剂有甲基丙烯酸型、丙烯酰胺型、苯乙烯型、马来酸酐型。

主要的代表物为烯丙基醚类磺酸盐、丙烯酰胺基磺酸盐、马来酸衍生物、烯丙基琥珀酸烷基酯磺酸钠等。

另外对于现在一些公司生产的比较新型的反应型乳化剂有:1.丙烯酰胺基异丙基磺酸盐,它具有高亲水性,能与醋酸乙烯,苯乙烯,丙烯酸类单体共聚;2.特殊羧酸磺酸盐表面活性剂,含烯丙基键的特性,于单体的共聚性优良,能迅速与各种单体进行共聚,使其生成稳定乳胶粒子。

赋予乳液出色的冻融稳定性和耐水性。

良好的乳化性,大大减少了普通乳化剂的用量。

不含APEO。

;3.特殊磷酸酯的表面活性剂,含烯丙基键的特性,于单体的共聚性优良,能迅速与各种单体进行共聚,使其生成稳定乳胶粒子。

赋予乳液出色的冻融稳定性和耐水性。

良好的乳化性,大大减少了普通乳化剂的用量。

不含APEO;4.烯丙氧基丙基烷基醇醚磺基琥珀酸盐,含烯丙基键的特性(1): 与醋酸乙烯有良好的共聚性。

对于苯丙体系乳液,种子乳液的合成中,尽量不用苯乙烯,可采用丙烯酸或甲基丙烯酸酯类单体/ 乳化剂=5:1做起始剂,可增加起始的共聚性。

另外乳化剂与单体均聚的好处是减少成膜过程的吸水小巢的形成,提高涂膜的耐水性;含烯丙基键的特性(2):自身的均聚性能不好,在CMC下水性体系,用过硫酸钾等催化,没有聚合倾向,在CMC以上,也只有百分之几的聚合(60℃, 24h)。

适用于丙烯酸酯类,醋酸乙烯等的水性乳液的聚合。

除此之外还有一些,如广州航钦贸易有限公司经销的反应型乳化剂产品主要产自美国和日本,主要有烯丙氧基壬基酚聚氧乙烯醚(10)硫酸氨(阴非离子反应型乳化剂);烯丙氧基癸基聚氧乙烯醚(10)硫酸氨(阴非离子反应型乳化剂);磷酸酯类反应型乳化剂等。

![[说明]无皂乳液聚合](https://uimg.taocdn.com/63145ad1ab00b52acfc789eb172ded630b1c98a3.webp)

乳液聚合乳液聚合(emulsion polymerization)是高分子合成过程中常用的一种合成方法,因为它以水作溶剂,对环境十分有利。

在乳化剂的作用下并借助于机械搅拌,使单体在水中分散成乳状液,由引发剂引发而进行的聚合反应。

乳液聚合又可细分为无皂乳液聚合、核壳乳液聚合、微乳液聚合、原位乳液聚合、反相乳液聚合、反相微乳液聚合、基团转移聚合等等。

在这里主要介绍无皂乳液聚合。

传统的乳液聚合中的乳化剂会被带入到最终产品中去,其纯化工艺非常复杂。

乳化剂一般价格昂贵。

加入乳化剂会增加成本而且乳化剂会造成环境污染,乳化剂的存在还会影响乳液聚合物的电性能、光学性质、表面性质及耐水性等,使其应用受到限制。

另外,生产确定粒径的乳液产品需要制定特别的反应条件且可重复性差[1]。

随着人们对环境问题的日益重视以及为克服由于加入乳化剂而带来的聚合物产品的弊端,人们开始致力于无皂乳液聚合技术(soap-free)。

无皂乳液聚合(soap-free emulsion polymerization)是指不含乳化剂或仅含少量乳化剂其浓度小于临界胶束浓度CMC 的乳液聚合。

但少量乳化剂所起的作用与传统的乳液聚合完全不同[2] 。

与传统乳液聚合方法相比无皂乳液聚合具有以下几个突出优点:无皂乳液聚合所制备的乳胶粒子具有粒子表面比较洁净的特点,乳液稳定通过电解质如NaCl 离子型引发剂残基亲水型,或离子型共聚单体极性单团在微球表面形成带电层而获得。

无乳化剂乳液聚合所制备的聚合物微球具有单分散性,微球尺寸较常规乳液聚合的大,还可得到具有一定表面化学性质的功能性颗粒。

成核机理无皂乳液聚合体系的粒子密度Np 粒径的大小Dp 直接与成核机理密切相关,因此受到特别的重视。

人们提出了多种无皂乳液聚合成核机理[4]。

普遍为人们所接受的为均相成核机理和齐聚物胶束成核机理。

但是无皂乳液聚合现有的任何一种成核机理均难以描述所有单体的粒子成核的机理。

齐聚物胶束成核机理Goodall 等人研究了苯乙烯/过硫酸钾/水体系的无皂乳液聚合的成核机理提出了一种齐聚物胶束成核机理:带有离子链端的齐聚物先在水相形成胶束而引发聚合,然后随着聚合的进行可以观察到由于胶粒表面积增大而导致的表面电荷密度下降,此时早期产生的初级胶粒通过凝聚重新获得胶态稳定性,一旦稳定的胶粒生成,之后聚合主要在单体溶涨的胶粒中进行。

反应型乳化剂:性能与应用在当今的化学工业中,乳化剂作为一类重要的化学品,广泛应用于食品、化妆品、制药等多个领域。

而反应型乳化剂,由于其独特的化学性质和广泛的用途,正逐渐受到业界的关注。

本文将详细介绍反应型乳化剂的性能、应用及发展趋势。

一、反应型乳化剂简介反应型乳化剂是一类具有反应性官能团的乳化剂,可在特定的反应条件下与其它分子发生化学反应,从而改变其乳化性能。

由于其特殊的分子结构,反应型乳化剂通常具有较高的稳定性、良好的分散性和增溶性,因此在许多领域中都有广泛的应用。

二、反应型乳化剂的性能1.稳定性:反应型乳化剂的分子结构中通常含有多个官能团,这些官能团可以与其它分子发生化学反应,形成较为稳定的化学键,从而提高乳化剂的稳定性。

2.分散性:反应型乳化剂能够将油性物质分散于水性介质中,形成稳定的乳液。

其分散性能主要取决于乳化剂的分子结构和浓度。

3.增溶性:反应型乳化剂能够增加油性物质在水中的溶解度,从而提高油性物质的溶解效率。

三、反应型乳化剂的应用1.食品工业:在食品工业中,反应型乳化剂可用于生产乳制品、冰淇淋、沙拉酱等食品,提高产品的稳定性、口感和品质。

2.化妆品工业:在化妆品中,反应型乳化剂可用于制备乳液、面霜、防晒霜等产品,提高产品的滋润度和稳定性。

3.制药工业:在制药工业中,反应型乳化剂可用于制备药物缓释剂、药物载体和注射用乳剂等,提高药物的生物利用度和稳定性。

4.其它领域:除了上述领域外,反应型乳化剂还可应用于皮革、油漆、纺织等行业中,起到增稠、稳定、润湿等作用。

四、反应型乳化剂的发展趋势随着科技的不断进步和应用需求的不断提高,反应型乳化剂正朝着高效、环保、多功能的方向发展。

未来,反应型乳化剂的研究将更加注重开发具有特殊性能的新型分子结构和绿色环保的生产工艺,以满足不同领域的需求。

同时,随着生物技术的不断发展,生物可降解的反应型乳化剂将成为未来的研究热点和发展趋势。

总之,反应型乳化剂作为一种重要的化学品,在许多领域中都发挥着不可或缺的作用。

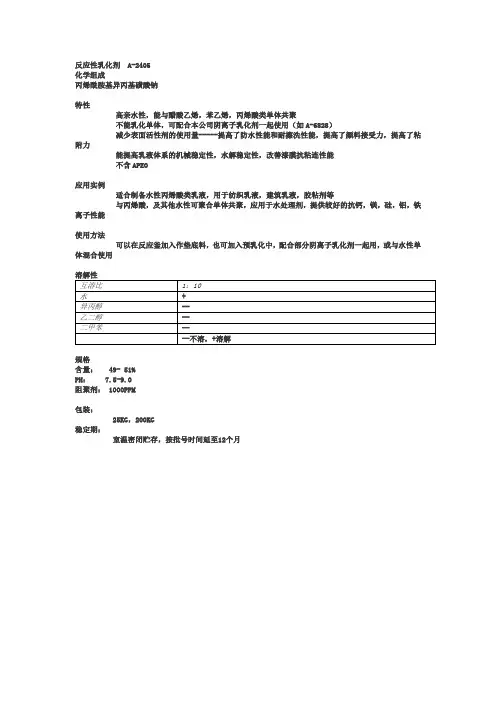

化学组成丙烯酰胺基异丙基磺酸钠特性高亲水性,能与醋酸乙烯,苯乙烯,丙烯酸类单体共聚不能乳化单体,可配合本公司阴离子乳化剂一起使用(如A-6828)减少表面活性剂的使用量-----提高了防水性能和耐擦洗性能,提高了颜料接受力,提高了粘附力能提高乳液体系的机械稳定性,水解稳定性,改善漆膜抗粘连性能不含APEO应用实例适合制备水性丙烯酸类乳液,用于纺织乳液,建筑乳液,胶粘剂等与丙烯酸,及其他水性可聚合单体共聚,应用于水处理剂,提供较好的抗钙,镁,硅,铝,铁离子性能使用方法可以在反应釜加入作垫底料,也可加入预乳化中,配合部分阴离子乳化剂一起用,或与水性单体混合使用溶解性互溶比1:10水+异丙醇--乙二醇--二甲苯----不溶,+溶解规格含量: 49- 51%PH: 7.5-9.0阻聚剂:1000PPM包装:25KG,200KG稳定期:室温密闭贮存,按批号时间延至12个月化学组成含烯丙基的特种醇醚硫酸盐特性拥有优秀的乳化能力,因而可以获得稳定的乳液聚合过程赋予乳液优秀的稳定性,不仅表现在乳液涂膜具有良好的耐水性能上,而且,对于后续深加工的产品同样赋予良好的稳定性。

也可配合本公司阴,非离子乳化剂一起使用(如WET-60,A--980)共聚性能,改善漆膜抗粘连性能制备高表面张力,较好流平性能、较低泡沫的乳液不含APEO应用实例制备的水性乳液,用于纺织乳液,建筑乳液,胶粘剂等使用方法可以在反应釜加入作垫底料,也可加入预乳化中,单独或和其他乳化剂一起用应用举例请向技术部索取临界胶束浓度% ~0.1表面张力(25℃,CMC) 36 dynes/cmConcentration (solide g/L)Surface tensionDynes/cmConcentration(solide g/L)Surface tensionDynes/cm0.532037.6 2.0215 38.20.798037.3 3.0854 39.11.064035.8 4.043 39.1 1.5960 37.0 5.0537 39.2 规格固含量: 49-52%PH: 6.0-7.5包装:25KG,200KG稳定期:室温密闭贮存,按批号时间延至12个月反应性乳化剂NRS-138化学组成含双键的醇醚磺基琥珀酸酯钠盐特性拥有优秀的乳化能力,因而可以获得稳定的乳液聚合过程赋予乳液优秀的稳定性,不仅表现在乳液涂膜具有良好的耐水性能上,而且,对于后续深加工的产品同样赋予良好的稳定性。

化学组成丙烯酰胺基异丙基磺酸钠特性高亲水性,能与醋酸乙烯,苯乙烯,丙烯酸类单体共聚不能乳化单体,可配合本公司阴离子乳化剂一起使用(如A-6828)减少表面活性剂的使用量-----提高了防水性能和耐擦洗性能,提高了颜料接受力,提高了粘附力能提高乳液体系的机械稳定性,水解稳定性,改善漆膜抗粘连性能不含APEO应用实例适合制备水性丙烯酸类乳液,用于纺织乳液,建筑乳液,胶粘剂等与丙烯酸,及其他水性可聚合单体共聚,应用于水处理剂,提供较好的抗钙,镁,硅,铝,铁离子性能使用方法可以在反应釜加入作垫底料,也可加入预乳化中,配合部分阴离子乳化剂一起用,或与水性单体混合使用溶解性互溶比1:10水+异丙醇--乙二醇--二甲苯----不溶,+溶解规格含量: 49- 51%PH: 7.5-9.0阻聚剂: 1000PPM包装:25KG,200KG稳定期:室温密闭贮存,按批号时间延至12个月化学组成含烯丙基的特种醇醚硫酸盐特性拥有优秀的乳化能力,因而可以获得稳定的乳液聚合过程赋予乳液优秀的稳定性,不仅表现在乳液涂膜具有良好的耐水性能上,而且,对于后续深加工的产品同样赋予良好的稳定性。

也可配合本公司阴,非离子乳化剂一起使用(如WET-60,A--980)共聚性能,改善漆膜抗粘连性能制备高表面张力,较好流平性能、较低泡沫的乳液不含APEO应用实例制备的水性乳液,用于纺织乳液,建筑乳液,胶粘剂等使用方法可以在反应釜加入作垫底料,也可加入预乳化中,单独或和其他乳化剂一起用应用举例请向技术部索取临界胶束浓度% ~0.1表面张力(25℃,CMC) 36 dynes/cmConcentration (solide g/L)Surface tensionDynes/cmConcentration(solide g/L)Surface tensionDynes/cm0.532037.6 2.0215 38.20.798037.3 3.0854 39.11.064035.8 4.043 39.1 1.5960 37.0 5.0537 39.2 规格固含量: 49-52%PH: 6.0-7.5包装:25KG,200KG稳定期:室温密闭贮存,按批号时间延至12个月反应性乳化剂NRS-138化学组成含双键的醇醚磺基琥珀酸酯钠盐特性拥有优秀的乳化能力,因而可以获得稳定的乳液聚合过程赋予乳液优秀的稳定性,不仅表现在乳液涂膜具有良好的耐水性能上,而且,对于后续深加工的产品同样赋予良好的稳定性。

引发剂:引发剂,指一类容易受热分解成自由基(即初级自由基)的化合物,可用于引发烯类、双烯类单体的自由基聚合和共聚合反应,也可用于不饱和聚酯的交联固化和高分子交联反应。

引发剂一般是带有弱键、易分解成活性种的化合物,其中共价键有均裂和异裂两种形式。

又称启动剂。

能使正常细胞转变为显性肿瘤细胞的化学致癌物。

引发剂具有下述特点:本身有致癌性,必须在促长剂之前给予,单次接触或染毒即可产生作用,其作用可累加,而不可逆,不存在阈量;可产生亲电子物质与细胞大分子(DNA)共价结合,绝大多数为致突变物。

例如,反-4-乙酰氨基茋为引发剂。

引发剂能引发单体进行聚合反应的物质。

不饱和单体聚合活性中心有自由基型、阴离子型、阳离子型和配位化合物等,目前在胶黏剂工业中应用最多的是自由基型,它表现出独特的化学活性,在热或光的作用下发生共价键均裂而生成两个自由基,能够引发聚合反应。

引发剂在胶黏剂和密封剂的研究和生产中作用很大,丙烯酸酯溶剂聚合制备压敏胶,醋酸乙烯溶剂聚合制造建筑胶和建筑密封胶,合成苯丙乳液、乙丙乳液、VAE乳液、丁苯胶乳、氯丁胶乳、白乳胶等,接枝氯丁胶黏剂,sBs接枝胶黏剂,不饱和聚酯树脂交联固化,厌氧胶固化,快固丙烯酸酯结构胶黏剂固化等,都必须璃用引发剂。

引发剂可以直接影响聚合反应过程能否顺利进行,也会影响聚合反应速率,还会影响产品的储存期。

编辑本段分类引发剂种类很多,在胶黏剂中常用的是自由基型引发剂,包括过氧化合物引发剂和偶氮类引发剂及氧化还原引发剂等,过氧化物引发剂又分为有机过氧化物引发剂和无机过氧化物引发剂。

[2]1、有机过氧化物引发剂有机过氧化合物的结构通式为R—O—O—H或R—O—O—R,R为烷基、酰基、碳酸酯基等。

.有机过氧化合物分为如下6类(1)酰类过氧化物(过氧化苯甲酰、过氧化月桂酰)。

(2)氢过氧化物(异丙苯过氧化氢、叔丁基过氧化氢)。

(3)二烷基过氧化物(过氧化二叔丁基、过氧化二异丙苯)。

(4)酯类过氧化物(过氧化苯甲酸叔丁酯、过氧化叔戊酸叔丁基酯).(5)酮类过氧化物(过氧化甲乙酮、过氧化环己酮)。

反应型非离子乳化剂

(最新版)

目录

1.反应型非离子乳化剂的定义和特点

2.反应型非离子乳化剂的分类

3.反应型非离子乳化剂的应用领域

4.反应型非离子乳化剂的发展前景

正文

反应型非离子乳化剂是一种表面活性剂,它能够在水和油之间形成稳定的乳液。

这种乳液具有良好的流动性和均匀性,被广泛应用于化妆品、洗涤剂、食品和药品等领域。

反应型非离子乳化剂可以根据其分子结构和性质的不同,分为多种类型。

常见的有聚醚型、聚酯型和胺类等。

其中,聚醚型反应型非离子乳化剂因其温和的性质和良好的生物相容性,被广泛应用于化妆品和药品中。

聚酯型反应型非离子乳化剂则因其较高的表面活性和稳定性,被广泛应用于洗涤剂和食品中。

胺类反应型非离子乳化剂则因其优良的抗菌性能,被广泛应用于消毒剂和防腐剂中。

反应型非离子乳化剂的应用领域非常广泛,几乎涵盖了日常生活的方方面面。

在化妆品中,它可以提高化妆品的稳定性和易用性,使化妆品更易于涂抹和吸收。

在洗涤剂中,它可以提高洗涤剂的去污能力和稳定性,使洗涤剂能够有效清洗衣物和餐具。

在食品中,它可以提高食品的口感和稳定性,延长食品的保质期。

在药品中,它可以提高药品的生物利用度和稳定性,提高药品的疗效。

随着科技的发展和环保意识的提高,反应型非离子乳化剂的发展前景非常广阔。

一方面,新型反应型非离子乳化剂的不断研发,可以提高其性能,拓宽其应用领域。

反应型非离子乳化剂反应型非离子乳化剂是一类常用于乳化和分散液体的表面活性剂。

它们能够将两种不相溶的液体相互混合,形成一个稳定的分散系统。

本文将介绍反应型非离子乳化剂的工作原理、应用领域以及优缺点等相关内容。

一、工作原理反应型非离子乳化剂是由一种或多种亲水基团和亲油基团构成的分子。

在水中,亲水基团与水分子形成氢键,亲油基团则向外部环境靠近。

当乳化剂与油相接触时,亲油基团与油相分子相互作用,从而降低了油相分子之间的相互作用力,使油相分子更容易分散在水相中。

同时,亲水基团与水分子的相互作用也能够增加乳化剂与水相之间的相容性,从而使分散系统更加稳定。

二、应用领域反应型非离子乳化剂广泛应用于多个领域,包括食品、化妆品、医药、农药、油漆涂料等。

在食品工业中,反应型非离子乳化剂常被用于乳化油脂,制备乳酪、冰淇淋、巧克力等产品。

在化妆品工业中,乳化剂被用于调配乳液、洗发水、护肤霜等产品。

在医药工业中,乳化剂能够帮助分散药物,提高药物的吸收率。

在农药工业中,乳化剂可用于制备农药乳剂,提高农药的喷洒效果。

在油漆涂料工业中,乳化剂能够提高涂料的稳定性和涂覆性能。

三、优缺点反应型非离子乳化剂具有以下优点:1. 与离子型乳化剂相比,反应型非离子乳化剂在极性溶剂中的稳定性更好,不易被电解质影响。

2. 反应型非离子乳化剂的分子结构多样,可根据需求进行设计,具有较强的适应性。

3. 反应型非离子乳化剂对温度和pH值的变化具有较好的稳定性,适用于各种工艺条件。

然而,反应型非离子乳化剂也存在一些缺点:1. 生产成本较高,制备难度较大。

2. 在一些特定条件下,如高温、强酸、强碱等环境下,乳化剂的稳定性可能会降低。

四、总结反应型非离子乳化剂是一类重要的表面活性剂,具有广泛的应用领域。

它们能够有效地将两种不相溶的液体相互分散,提高产品的质量和稳定性。

然而,反应型非离子乳化剂的制备难度和成本较高,对环境条件的要求也较高。

因此,在实际应用中需要根据具体情况选择合适的乳化剂,并加强对其性能和稳定性的研究,以满足不同领域的需求。

反应型乳化剂1引言

膜的浓度高,微粒之间的粘结很少,易于分离。

1.1乳化剂

1.1.1常规的乳化剂

(1)产品稳定性差;

(2)影响成膜速度、造成环境污染;

(3)影响聚合产物及膜的性能。

1.1.

2.反应型乳化剂

1.1.3.反应型乳化剂的分类

常用的反应型乳化剂有甲基丙烯酸型、丙烯酰胺型、苯乙烯型、马来酸酐型。

主要的代表物为烯丙基醚类磺酸盐、丙烯酰胺基磺酸盐、马来酸衍生物、烯丙基琥珀酸烷基酯磺酸钠等。

另外对于现在一些公司生产的比较新型的反应型乳化剂有:1.丙烯酰胺基异丙基磺酸盐,它具有高亲水性,能与醋酸乙烯,苯乙烯,丙烯酸类单体共聚;2.特殊羧酸磺酸盐表面活性剂,含烯丙基键的特性,于单体的共聚性优良,能迅速与各种单体进行共聚,使其生成稳定乳胶粒子。

赋予乳液出色的冻融稳定性和耐水性。

良好的乳化性,大大减少了普通乳化剂的用量。

不含APEO。

;3.特殊磷酸酯的表面活性剂,含烯丙基键的特性,于单体的共聚性优良,能迅速与各种单体进行共聚,使其生成稳定乳胶粒子。

赋予乳液出

色的冻融稳定性和耐水性。

良好的乳化性,大大减少了普通乳化剂的用量。

不含APEO;

4.烯丙氧基丙基烷基醇醚磺基琥珀酸盐,含烯丙基键的特性(1): 与醋酸乙烯有良好的共聚性。

对于苯丙体系乳液,种子乳液的合成中,尽量不用苯乙烯,可采用丙烯酸或甲基丙烯酸酯类单体/ 乳化剂=5:1做起始剂,可增加起始的共聚性。

另外乳化剂与单体均聚的好处是减少成膜过程的吸水小巢的形成,提高涂膜的耐水性;含烯丙基键的特性(2):自身的均聚性能不好,在CMC下水性体系,用过硫酸钾等催化,没有聚合倾向,在CMC以上,也只有百分之几的聚合(60℃, 24h)。

适用于丙烯酸酯类,醋酸乙烯等的水性乳液的聚合。

除此之外还有一些,如广州航钦贸易有限公司经销的反应型乳化剂产品主要产自美国和日本,主要有烯丙氧基壬基酚聚氧乙烯醚(10)硫酸氨(阴非离子反应型乳化剂);烯丙氧基癸基聚氧乙烯醚(10)硫酸氨(阴非离子反应型乳化剂);磷酸酯类反应型乳化剂等。

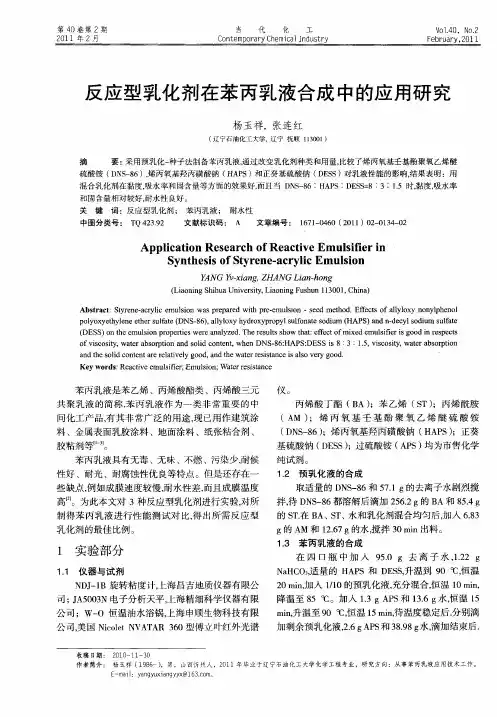

通过查找文献和专利,并与郑工和张工讨论之后,选定烯丙基型和马来酸酐型方向。

2.实验方案

2.1 实验部分

本实验主要是以丙烯酸和马来酸酐为主要原料合成马来酸酐-丙烯酸型的复合型反应性乳化剂(非离子反应型乳化剂),复合型反应性乳化剂是指分子中含有2个以上反应基团,这样可以按照需要设计不同活性基团,组成活性反应物,弥补因单个基团活性不能变化而导致乳化剂与反应单体不能同步反应的问题,这也是反应性乳化剂的一个重要研究方向。

2.1.1 实验仪器与药品

(1)仪器

循环水式真空泵,SHZ-IIIA型,巩义市予华仪器有限责任公司;电子恒速搅拌器,GSI2-2型,上海医械专机厂;红外光谱仪,TENSOR27型,德国BRUKER公司;扫描电镜,JSM 6700F NT型,瑞典Nanosurf公司;表面张力仪,JZ-200A型,河北承德精密试验仪器公司。

(2)药品

聚乙二醇200(PEG200),CR,天津市福晨化学试剂厂;十二醇,AR,天津市博迪化工有限公司;丙烯酸(AA),工业品,北京东方化工厂,经减压蒸馏精制;马来酸酐,AR,天津市

瑞金特化学试剂品有限公司;苯乙烯(St),AR,天津广成化学试剂有限公司;甲基丙烯酸甲酯(MMA),AR,天津市博迪化工有限公司;丙烯酸丁酯(BA),AR,天津市博迪化工有限公司;过硫酸铵(APS),AR,烟台三和化学试剂有限公司;浓硫酸(催化剂);

2.1.2 实验步骤

(1)马来酸酐单酯羧酸的合成

在装有搅拌桨、温度计的三口烧瓶中加入脂肪醇、马来酸酐、催化剂少许,加热溶解后,升温至80℃,开动搅拌,反应1h;然后加入50mL正己烷,缓慢冷却至15℃,析出白色晶体,抽滤,干燥,得到产品。

(2)聚乙二醇200丙烯酸单酯的合成

在装有搅拌桨、温度计、油水分离器、恒压滴液漏斗的四口瓶中加入经干燥过的聚乙二醇200,适量的阻聚剂、催化剂和脱水剂甲苯,开动搅拌,升温至95℃后滴加丙烯酸,控制加料速度,用滴定法测不同反应时间的酸值,计算酯化率,待酸值不变后出料,得淡黄色透明液体。

(3)反应型乳化剂合成

在装有搅拌桨、温度计、油水分离器(连接减压装置)的四口烧瓶中加入马来酸酐单酯羧酸、聚乙二醇200丙烯酸单酯、适量的催化剂和脱水剂,开动搅拌,升温至90℃,反应1 h;然后开启减压装置,继续反应至油水分离器中水量不再增加,减压脱出脱水剂,即得反应产物。