铸件合金的凝固与收缩

- 格式:pdf

- 大小:60.27 KB

- 文档页数:3

铸件产生缩松的原因一、合金凝固特性方面1. 糊状凝固方式•许多铸造合金在凝固过程中呈现糊状凝固方式。

例如,一些铝合金,像ZL101等。

在凝固时,初生相以枝晶形式生长,并且枝晶间存在大量的液相。

由于这种凝固方式下,液固共存区比较宽,在最后凝固的枝晶间区域,补缩通道容易被较早凝固的枝晶阻塞。

液态金属难以补充到这些区域,从而形成缩松。

就好像在一个交通堵塞的城市道路网络中,救援物资(液态金属)难以到达需要的地方(最后凝固的枝晶间)。

2. 凝固收缩率•合金的凝固收缩率较大时容易产生缩松。

以灰铸铁和球墨铸铁为例,球墨铸铁的凝固收缩率比灰铸铁大。

球墨铸铁在凝固过程中,由于石墨球的生长方式与灰铸铁中的片状石墨不同,它会造成更大的体积收缩。

如果铸型的补缩能力不足,就会在铸件内部形成缩松。

一般灰铸铁的凝固收缩率约为1%• 3%,而球墨铸铁可达3%• 6%。

二、浇注系统与冒口设计方面1. 浇注系统不合理•浇注系统的设计如果不能保证液态金属平稳地充满铸型型腔,就可能导致缩松。

例如,当浇注速度过快时,液态金属会产生紊流。

这会卷入气体,使铸件内部产生气孔等缺陷,同时也会影响液态金属的补缩。

像在一些薄壁铸件的浇注中,如果浇注系统不能实现层流浇注,薄壁处的液态金属可能先凝固,阻碍后续液态金属的补缩,从而产生缩松。

2. 冒口设置不当•冒口的作用是对铸件进行补缩。

如果冒口的尺寸过小,其储存的液态金属量不足以补偿铸件的凝固收缩。

比如对于一个较大的铸钢件,如果冒口的体积仅按照小型铸铁件的经验来设计,在铸钢件凝固过程中,冒口内的液态金属很快就会凝固,无法对铸件内部进行有效的补缩,进而产生缩松。

另外,冒口的位置如果不合理,远离铸件最后凝固的部位,也不能很好地发挥补缩作用。

三、铸型方面1. 铸型的透气性差•当铸型的透气性不好时,在铸件凝固过程中,型腔内的气体不能顺利排出。

例如,用湿砂型铸造一些大型铸件时,如果型砂的紧实度过高,透气性就会降低。

合金的凝固收缩是铸件产生应力、变形和冷裂的基本原因

合金的凝固收缩是指在铸造过程中,由于合金在冷却过程中体积缩小而产生的现象。

这个缩小是由于合金在液态和固态之间的相变过程中,原子或分子的排列方式发生变化引起的。

合金的凝固收缩会导致以下问题:

1. 应力和变形:凝固收缩会导致铸件内部产生拉应力和挤压应力。

当拉应力超过材料的强度限制时,可能会导致铸件的断裂。

同时,凝固收缩还会导致铸件变形,特别是对于复杂形状的铸件来说,这种变形可能会使铸件失去原有的形状和尺寸。

2. 冷裂:凝固收缩还会导致铸件的冷裂。

当铸件凝固收缩时,内部产生的拉应力可能会超过材料的断裂韧性限制,从而导致铸件的冷裂。

为了解决合金的凝固收缩问题,可以采取以下措施:

1. 添加凝固缩小剂:通过添加凝固缩小剂,可以促进铸件凝固过程中的形变和缩小,从而减少凝固收缩产生的应力和变形。

2. 控制凝固速率:通过控制凝固速率,可以影响合金凝固收缩的行为。

较快的凝固速率可以减少凝固收缩的影响。

3. 使用合理的铸造工艺:选择合适的铸造温度、浇注方式和冷却方式等铸造工艺参数,可以降低合金凝固收缩带来的问题。

总之,合金的凝固收缩是造成铸件产生应力、变形和冷裂的基本原因之一,需要通过适当的措施来解决这个问题。

金属铸造工艺中的收缩金属铸造工艺中的收缩是指在铸造过程中,液态金属冷却后变为固态金属时所产生的体积收缩现象。

这种收缩是由于金属的晶体结构在凝固时发生变化所引起的。

铸造收缩对于金属铸件的尺寸精度和形状稳定性有着重要影响,如果不加以控制和补偿,将会导致铸件尺寸偏差和形状变形等问题。

金属铸造收缩可以分为凝固收缩和冷却收缩两个阶段。

凝固收缩是指液态金属冷却凝固过程中,由于晶格结构的变化而产生的收缩现象。

冷却收缩是指在凝固完成后,铸件继续冷却至室温的过程中,由于晶格中的位错移动和晶界内的变形引起的更为显著的收缩现象。

凝固收缩主要是由于金属液态到凝固过程中晶体结构的变化所引起的。

在液态状态下,金属原子之间间距较大,自由度较高,当凝固开始时,金属原子逐渐排列成固态晶体结构,晶胞间距缩小,导致体积收缩。

凝固收缩的大小取决于金属的性质、凝固速度和形状等因素。

快速凝固的金属收缩较大,且柱状晶体比等轴晶体的收缩更为显著。

冷却收缩是由于金属铸件在凝固完成后进一步冷却而产生的收缩现象。

晶体的冷却收缩主要是通过位错的移动和晶界内的变形而引起的。

位错是由晶体中的原子错位引起的缺陷,当晶体冷却时,位错开始进行移动和滑动,引起晶体内部的变形,从而导致冷却收缩。

此外,晶粒内的空隙扩散也会导致晶体的冷却收缩。

为了解决金属铸造中的收缩问题,工程师通常会采取一系列的措施。

首先,可以通过控制铸件的几何形状和壁厚来调整收缩。

较大的壁厚和合理的缩放会减少收缩的影响。

其次,可以通过改变金属的成分和凝固方式来控制收缩。

某些合金元素的添加可以改变晶体结构,从而影响收缩。

此外,在凝固过程中采用合适的冷却方法,如水冷和气冷等,也可以有效控制收缩。

除了工艺控制之外,还可以利用数值仿真方法来预测和纠正收缩。

通过建立数值模型,可以模拟并计算铸件在凝固和冷却过程中的收缩情况。

根据模拟结果,可以进一步优化铸件的几何形状和工艺参数,以减少收缩的影响。

总之,金属铸造工艺中的收缩是一个不可忽视的问题。

精心整理1. 金属铸造性能包括:合金的流动性、凝固特性、收缩性、吸气性。

2. 流动性:液态合金本身的流动能力。

3. 流动性不足产生的缺陷:形成的晶粒将充型的通道堵塞,金属液被迫停止流动,于是铸件将产生浇不到或冷隔等缺陷。

4. 5.6. 7. (2)判断热接位置:画等温线、画最大内接圆、用计算机凝固模拟法。

(3)如何消除缩孔:顺序凝固,顺序凝固是在铸件上可能出现缩孔的厚大部位通过安放冒口等工艺措施,使铸件远离冒口的部位先凝固,然后是靠近冒口部位凝固,最后才是冒口本身的凝固。

8. 热应力:(1)热应力使铸件的厚壁或心部受拉伸,薄壁或表层受压缩。

铸件的壁厚差别越大,合金线收缩率越高,弹性模量越大,产生的热应力越大。

(2)去除热应力的方法:采用同时凝固原则可减少铸造内应力,防止铸件的变形和裂纹缺陷,又可免设冒口而省工省料。

9.时效处理:对于不允许发生形变的重要件必须进行时效处理。

自然时效是将铸件置于露天场地半年以上使缓慢的发生变形,使内应力消除。

人10.(3)(((((((11.(4)一定的退让性(内应力、变形、形裂)12.防治措施:添加锯木屑、草木灰、煤粉。

13.什么是铸造工艺图?它包括哪些内容?他在铸件生产的准备阶段起着哪些重要作用?答:铸造工艺图是在零件图上用各种工艺符号及参数表示出铸造工艺方案的图形。

其中包括:浇注位置,铸型分型面,型芯的数量、形状、尺寸及其固定方法,加工余量,收缩率,浇注系统,起模斜度,冒口和冷铁的尺寸和布置等。

铸造工艺图是指导模样设计、生产设备、铸型制造和铸造检验的基本工艺文件。

依据铸造工艺图,结合所选定的造型方法,便可绘制出模样图及合型图。

14.15.16.,此时,90度,竖立后进行浇注。

17.起模斜度:为了使模样便于从砂型中取出,凡平行起模方向的模样表面上所增加的斜度。

18.收缩率:由于合金的线收缩,铸件冷却后的尺寸将比型腔尺寸略有缩小。

模型尺寸=零件尺寸+余量尺寸+收缩率(量)19.铸造圆角:防止应力集中过大,产生开裂,相交的力设计适应的R圆。

一、实验目的1. 了解铸造合金在凝固过程中的收缩现象。

2. 掌握铸造合金收缩的基本原理和影响因素。

3. 通过实验验证不同铸造合金的收缩特性。

4. 分析铸造合金收缩对铸件质量的影响。

二、实验原理铸造合金在凝固过程中,由于温度降低,金属原子间的距离减小,导致体积缩小,这种现象称为收缩。

铸造合金的收缩可分为三个阶段:液态收缩、凝固收缩和固态收缩。

1. 液态收缩:液态合金从高温到低温的收缩,表现为液面的降低,常用体积缩小量的百分率表示。

2. 凝固收缩:液态合金从开始凝固至完全凝固过程中的体积缩小现象,包括液相收缩、固相收缩和结晶相变的体积变化。

3. 固态收缩:固态合金从高温到低温的体积收缩,表现为固体合金长度尺的变化量。

铸造合金的收缩性对铸件质量有重要影响,收缩过大可能导致缩孔、缩松等缺陷,影响铸件的使用性能。

三、实验材料与设备1. 实验材料:铝硅合金、铸铁、不锈钢等常用铸造合金。

2. 实验设备:高温炉、浇注系统、冷却水系统、测量仪器等。

四、实验步骤1. 熔炼:将实验材料按照比例放入高温炉中,加热至熔化状态。

2. 浇注:将熔化的合金倒入预热的铸型中,控制浇注速度和温度。

3. 冷却:将铸型放入冷却水系统中冷却,直至铸件凝固。

4. 测量:使用测量仪器测量铸件的尺寸,计算收缩率。

五、实验结果与分析1. 铝硅合金收缩实验:实验结果表明,铝硅合金的液态收缩率为0.6%,凝固收缩率为0.8%,固态收缩率为0.5%。

铝硅合金的收缩率较小,有利于铸件质量的提高。

2. 铸铁收缩实验:实验结果表明,铸铁的液态收缩率为1.0%,凝固收缩率为1.5%,固态收缩率为0.8%。

铸铁的收缩率较大,容易产生缩孔、缩松等缺陷。

3. 不锈钢收缩实验:实验结果表明,不锈钢的液态收缩率为0.5%,凝固收缩率为1.2%,固态收缩率为0.7%。

不锈钢的收缩率介于铝硅合金和铸铁之间。

六、结论1. 铸造合金在凝固过程中存在收缩现象,收缩率受合金成分、浇注温度、冷却速度等因素的影响。

合金的铸造性能合金的铸造性能--指在一定的铸造工艺条件下某种合 金获得优质铸件的能力,即在铸造生产中表现出来的工艺性 能,如充型能力、收缩性、偏析倾向性、氧化性和吸气性等等。

研究之必要--合金铸造性能的好坏,对铸造工艺过程、 铸件质量以及铸件结构设计都有显著的影响。

因此,在选择 铸造零件的材料时,应在保证使用性能的前提下,尽可能选 用铸造性能良好的材料。

但是,实际生产中为了保证使用性 能,常常要使用一些铸造性能差的合金。

此时,则应更加注 意铸件结构的设计,并提供适当的铸造工艺条件,以获得质 量良好的铸件。

因此,充分认识合金的铸造性能是十分必要的。

合金的铸造性能包括: 1.充型能力 2.凝固与收缩 3.偏析 4.吸气。

1。

● 合金的铸造性能——合金的充型能力1 合金的充型能力定义 定义--液态合金充满铸型,获得尺寸正确、轮廓清晰的铸件的能力,称为液态合金的充型能力。

液态合金充型过程是铸件形成的第一个阶段。

其间存在 着液态合金的流动及其与铸型之间 的热交换等一系列物 理、 化学变化,并伴随着合金的结晶现象。

因此,充型能 力不仅取决于合金本身的流动能力,而且受外界条件,如铸型性 质、浇注条件、铸件结构等因素的影响。

2 对铸件质量的影响对铸件质量的影响--液态合金的充型能力强,则容易获 得薄壁而复杂的铸件,不易出现轮廓不清、浇不足、冷隔等 缺陷;有利于金属液中气体和非金属夹杂物的上浮、排出, 减小气孔、夹渣等缺陷;能够 提高补缩能力, 减小产生 缩孔、缩松的倾向性。

3 影响合金充型能力的因素及工艺对策(1)合金的流动性。

2。

定义--流动性是指液态合金的流动能力。

它属于合金 的固有性质,取决于合金的种类、结晶特点和其他物理性质 (如粘度越小,热容量越大;导热率越小,结 晶潜热越大;表面张力越小,则流动性越好)。

测定方法--为了比较不同合金的流动性,常用浇注标准 螺旋线试样的方法进行测定。

在相同的铸型(一般采用砂型) 和浇注条件(如相同的浇注温度或相同的 过热温度)下获得 的流动性试样长度,即可代表被测合金的流动性。

铸件的凝固与收缩1.铸件的凝固方式铸件凝固过程中,在其断面上存在三个区域,即已凝固的固相区、液固两相并存的凝固区和未开始凝固的液相区。

其中凝固区的宽窄对铸件质量影响较大,其宽窄决定着铸件的凝固方式。

(1)逐层凝固纯金属或共晶成分的合金,凝固时铸件的断面上不存在液、固两相并存的凝固区,已凝固层与未凝固的液相区之间界限清晰,随着温度的下降,已凝固层不断加厚,液相区逐渐减小,一直到铸件完全凝固,这种凝固方式称为逐层凝固。

(2)糊状凝固如果合金的结晶温度范围很宽,且铸件断面的温度梯度较小,则在开始凝固的一段时间内,铸件表面不会形成坚固的已凝固层,而是液、固两相共存区贯穿铸件的整个断面,如图4.4c)。

这种凝固方式先呈糊状,然后整体凝固,故称为糊状凝固。

(3)中间凝固大多数铸造合金的凝固方式介于逐层凝固和糊状凝固之间,即在凝固过程中,铸件断面上存在一定宽度的液固两相共存的凝固区,称为中间凝固方式。

铸件采取何种凝固方式主要取决于该合金的结晶温度范围和铸件的温度梯度。

(1)铸造合金的结晶温度范围合金的结晶温度范围愈窄,铸件的凝固区域就愈窄,愈倾向于逐层凝固。

如砂型铸造时,低碳钢的凝固为逐层凝固,而高碳钢的结晶温度范围较宽成为糊状凝固。

(2)铸件的温度梯度铸造合金的成分一定时,铸件凝固区域的宽窄就取决于其断面的温度梯度,如图3.5所示,随温度梯度由小变大,则相应的凝固区会由宽变窄。

铸件的温度梯度主要取决于:1)铸造合金的性质。

如铸造合金的导热性愈好、结晶潜热愈大,则铸件均匀温度的能力愈强,温度梯度就愈小。

2)铸型的蓄热能力和导热性愈好,对铸件的激冷能力愈强,使铸件的温度梯度愈大。

3)提高浇注温度,会降低铸型的冷却能力,从而降低铸件的温度梯度。

总之,合金的结晶温范围愈小,铸件断面的温度梯度愈大,铸件愈倾向于逐层凝固方式,也愈容易铸造;所以铸造倾向于糊状凝固的合金铸件时,如锡青铜和球墨铸铁等,应采用适当的工艺措施,减小其凝固区。

铸件的凝固方式:逐层凝固,中间凝固,糊状凝固合金的结晶温度范围越小,铸件断面的温度梯度越大,铸件越倾向于逐层凝固方式,也越容易铸造一,合金的收缩分类及导致的缺陷、缩孔与缩松形成原因及防止答:分类:1.液态收缩2.凝固收缩3.固态收缩。

会导致如缩孔、缩松、变形、裂纹、残余应力等缺陷。

形成原因:合金液在铸型内冷凝过程中,若其体积收缩得不到补充时,将在铸件最后凝固的部位形成孔洞,容积较大的孔洞叫缩孔,细小而分散的孔叫缩松。

防止:1.合理选择铸造合金。

2.合理选用凝固原则。

铸件的凝固原则分为“顺序凝固”和“同时凝固”两种。

实现顺序凝固的办法:1,在铸件的厚大部位安放冒口2.安放冷铁3.设置补贴浇注位置的选择原则:1.铸件的重要加工面或质量要求高的面,尽可能置于铸件的下部或处于侧立位置2.大平面的浇注位置是将铸件的大平面朝下,以免在此面上出现气孔和夹砂等缺陷3.具有大面积薄壁的铸件,应将薄壁部分放在铸型的下部或处于侧立位置,以免产生浇不足和冷隔等缺陷 4.为防止铸件产生缩孔缺陷,应把铸件容易产生缩孔的厚大部位置于铸型的顶部和侧面拔模斜度与结构斜度:为使模样(或型芯)易从铸型(或芯盒)中取出,在制造模样或芯盒时,凡平行于拔模方向上的壁,需给出一定的斜度,此斜度称为拔模斜度(拔模斜度);铸件上凡垂直于分型面的不加工面都应有一定的倾斜度,即结构斜度。

浇注系统的分类:1.顶注式浇注系统:优点容易实现顺序凝固和进行补缩。

缺点是金属液对铸型冲击大,容易产生飞溅,氧化和卷入空气。

适于高度不大,形状简单,薄壁或中等壁厚的铸件。

2.中注式浇注系统:其横浇道和内浇道均开设在分型面上,易于操作,便于控制金属夜的流量分布和铸型的热分布。

3.底注式浇注系统:优点金属液的充型过程平稳,无飞溅,型腔中的气体易于排出,挡渣效果好,缺点是不能利用金属夜的自重进行补缩压力铸造的特点:1.生产效率高,便于实现自动化2.获得铸件的尺寸精度高(11~13),表面粗糙度低(3.2~0.8),一些铸件无需机加工可直接使用3.可获得细晶粒组织的铸件,机械强度比砂型铸造高4.便于实在嵌铸自由锻的基本工序:墩粗和拔长。

合金的凝固收缩是铸件产生应力变形和冷裂的基本原因

合金的凝固收缩是指在合金凝固成固态时,由于液态合金变为固态时体积减小所引起的收缩现象。

这种凝固收缩是铸件产生应力变形和冷裂的基本原因之一。

当液态合金凝固时,会发生凝固收缩,使得固态合金的体积减小。

然而,铸件在凝固过程中由于约束条件的存在无法自由收缩,会受到限制而产生内部应力。

这些内部应力会导致铸件产生塑性变形或裂缝。

具体来说,下面是几个主要的原因:

1. 温度梯度:凝固过程中,合金的外层先凝固,内层温度较高,并且包围层的凝固固体会限制内部的收缩,导致铸件表面和内部产生温度梯度。

这种温度梯度引起了热应力,可能导致铸件产生塑性变形或裂纹。

2. 延展性差异:不同金属和合金的热膨胀系数不同,凝固收缩率也不同,这会导致不同部分的收缩速率不一致。

收缩速率不一致会引起内部的应力累积,易导致铸件产生塑性变形或裂纹。

3. 固态转变引起的收缩:在铸件凝固过程中,有些合金的固态相相比液态相体积更小,因此在固态转变期间会发生额外的收缩。

这种收缩会导致铸件产生更大的应力,容易引发应力集中区域的裂纹。

为了降低凝固收缩引起的应力变形和冷裂的风险,可以通过调整合金成分、改变凝固工艺、优化铸件设计等方法来进行控制。

铸造合金的凝固与收缩副教授:陈云铸造合金的凝固一、铸件的凝固方式在铸件的凝固过程中,截面一般存在三个区域,即液相区、凝固区、固相区。

对铸件质量影响较大的主要是液相和固相并存的凝固区的宽窄。

铸件的凝固方式就是依据凝固区的宽窄来划分的。

中间凝固逐层凝固糊状凝固二、影响凝固方式的因素影响铸件凝固方式的主要因素是合金的结晶温度范围和铸件的温度梯度。

1、合金的结晶温度范围合金的结晶温度范围愈小,凝固区域愈窄,愈倾向于逐层凝固。

如砂型铸造时,低碳钢为逐层凝固;高碳钢因结晶温度范围甚宽,为糊状凝固。

2、铸件的温度梯度在合金结晶温度范围已定的前提下,凝固区域的宽窄取决于铸件内外层间的温度梯度。

若铸件的温度梯度由小变大(图中T1→T2),则其对应的凝固区由宽变窄。

倾向于逐层凝固的合金(如灰口铸铁、铝硅合金等)便于铸造,应尽量选用。

若必须采用倾向于糊状凝固合金(如锡青铜、铝铜合金、球墨铸铁等)时,可考虑采用适当的工艺措施(例如选用金属型铸造),以减小其凝固区域。

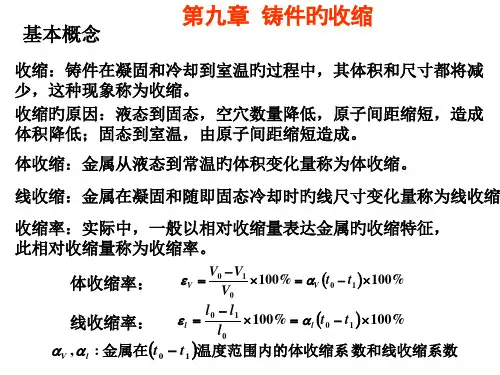

铸造合金的收缩铸件在液态、凝固态和固态冷却过程中所发生的体积减小的现象,称为收缩。

一、合金的收缩阶段合金的液态收缩和凝固收缩表现为合金的体积缩小,常称为体收缩;合金的固态收缩能引起铸件尺寸的缩小,常称为线收缩。

二、影响收缩的因素影响合金收缩的主要因素有以下几个方面:1、化学成分铸铁中促进石墨形成的元素增加,收缩减小;阻碍石墨形成的元素增加,收缩增大。

在灰口铸铁中,碳是形成石墨的元素;硅是促进石墨形成的元素;硫是强烈阻碍石墨化的元素;锰可抵消硫对石墨化的阻碍作用,故适量的锰可使铸铁的收缩减小。

2、浇注温度合金的浇注温度越高,过热度越大,液态收缩量也越大,故总收缩量增加。

通常在满足流动性要求的前提下,应尽量采用低温浇注以减少液态收缩。

3、铸件结构与铸型条件合金在铸型中的线收缩大多不是自由收缩,而是受阻收缩。

这些阻力来源于铸件各部分收缩时受到的相互制约及铸型和型芯对铸件收缩的阻碍。

铸件合金的凝固与收缩

合金凝固温度范围和铸件温度梯度会对铸件的凝固方式产生影响,化学成分不同、浇注温度和铸件结构会对逐渐的收缩产生影响。

(一)铸件的凝固方式及影响因素

1.铸件的凝固方式

(1)逐层凝固方式

合金在凝固过程中其断面上固相和液相由一条界线清楚地分开,这种凝固方式称为逐层凝固。

常见合金如灰铸铁、低碳钢、工业纯铜、工业纯铝、共晶铝硅合金及某些黄铜都属于逐层凝固的合金。

(2)糊状凝固方式

合金在凝固过程中先呈糊状而后凝固,这种凝固方式称为糊状凝固。

球墨铸铁、高碳钢、锡青铜和某些黄铜等都是糊状凝固的合金。

(3)中间凝固方式

大多数合金的凝固介于逐层凝固和糊状凝固之间,称为中间凝固方式。

中碳钢、高锰钢、白口铸铁等具有中间凝固方式。

2.凝固方式的影响因素

(1)合金凝固温度范围的影响

合金的液相线和固相交叉在一起,或间距很小,则金属趋于逐层凝固;如两条相线之间的距离很大,则趋于糊状凝固;如两条相线间距离较小,则趋于中间凝固方式。

(2)铸件温度梯度的影响

增大温度梯度,可以使合金的凝固方式向逐层凝固转化;反之,铸件的凝固方式向糊状凝固转化。

(二)铸造合金的收缩

铸造合金从液态冷却到室温的过程中,其体积和尺寸缩减的现象称为收缩。

它主要包括以下三个阶段:

1.液态收缩金属在液态时由于温度降低而发生的体积收缩。

2.凝固收缩熔融金属在凝固阶段的体积收缩。

液态收缩和凝固收缩是铸件产生缩孔和缩松的基本原因。

3.固态收缩金属在固态时由于温度降低而发生的体积收缩。

固态收缩对铸件的形状和尺寸精度影响很

大,是铸造应力、变形和裂纹等缺陷产生的基本原因。

(三)影响合金收缩的因素

1.化学成分不同成分的合金其收缩率一般也不相同。

在常用铸造合金中铸刚的收缩最大,灰铸铁最小。

2.浇注温度合金浇注温度越高,过热度越大,液体收缩越大。

3.铸件结构与铸型条件铸件冷却收缩时,因其形状、尺寸的不同,各部分的冷却速度不同,导致收缩不一致,且互相阻碍,又加之铸型和型芯对铸件收缩的阻力,故铸件的实际收缩率总是小于其自由收缩率。

这种阻力越大,铸件的实际收缩率就越小。

(四)收缩对铸件质量的影响

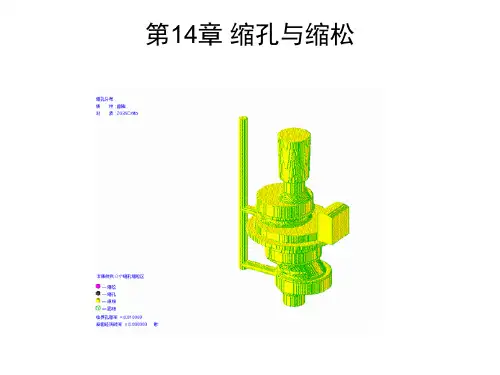

1.缩孔和缩松

(1)缩孔的形成

缩孔总是出现在铸件上部或最后凝固的部位,其外形特征是:内表面粗糙,形状不规则,多近于倒圆锥形。

通常缩孔隐藏于铸件的内部,有时经切削加工才能暴露出来。

缩孔形成的主要原因是液态收缩和凝固收缩。

(2)缩松的形成

宏观缩松多分布在铸件最后凝固的部位,显微缩松则是存在于在晶粒之间的微小孔洞,形成缩松的主要原因也是液态收缩和凝固收缩所致。

(3)缩孔、缩松的防止措施

a)采用定向凝固的原则所谓定向凝固,是使铸件按规定方向从一部分到另一部分逐渐凝固的过程。

冒口和冷铁的合理使用,可造成铸件的定向凝固,有效地消除缩孔、缩松。

b)合理确定铸件的浇注位置、内浇道位置及浇注工艺浇注位置的选择应服从定向凝固原则;内浇道应开设在铸件的厚壁处或靠近冒口;要合理选择浇注温度和浇注速度,在不增加其它缺陷的前提下,应尽量降低浇注温度和浇注速度。

2.铸造应力、变形和裂纹

在铸件的凝固以及以后的冷却过程中,随温度的不断降低,收缩不断发生,如果这种收缩受到阻碍,就会在铸件内产生应力,引起变形或开裂,这种缺陷的产生,将严重影响铸件的质量。

(1)铸造应力的产生

铸造应力按其产生的原因可分为三种:

a)热应力铸件在凝固和冷却过程中,不同部位由于不均衡的收缩而引起的应力。

b)固态相变应力铸件由于固态相变,各部分体积发生不均衡变化而引起的应力。

c)收缩应力铸件在固态收缩时,因受到铸型、型芯、浇冒口、箱挡等外力的阻碍而产生的应力。

铸件铸出后存在于铸件不同部位的内应力称为残留应力。

(2)铸造应力的防止和消除措施

a)采用同时凝固的原则同时凝固是指通过设置冷铁、布置浇口位置等工艺措施,使铸件温差尽量变小,基本实现铸件各部分在同一时间凝固。

b)提高铸型温度

c)改善铸型和型芯的退让性

d)进行去应力退火

(3)铸件的变形和防止

铸件的变形包括铸件凝固后所发生的变形以及随后的切削加工变形。

防止铸件变形有以下几种方法:

a)采用反变形法可在模样上做出与铸件变形量相等而方向相反的预变形量来抵消铸件的变形,此种方法称为反变形法。

b)进行去应力退火铸件机加工之前应先进行去应力退火,以稳定铸件尺寸,降低切削加工变形程度。

c)设置工艺肋为了防止铸件的铸态变形,可在容易变形的部位设置工艺肋。

(4)铸件的裂纹及防止

a)铸件裂纹的分类及其形貌

铸件一般有热裂和冷裂两种开裂方式。

当固态合金的线收缩受到阻碍,产生的应力若超过该温度下合金的强度,即产生热裂;而冷裂是铸件处于弹性状态时,铸造应力超过合金的强度极限而产生的。

热裂裂纹一般沿晶界产生和发展,其外形曲折短小,裂纹缝内表面呈氧化色;冷裂裂纹常常是穿晶断裂,裂纹细小,外形呈连续直线状或圆滑曲线状,裂纹缝内干净,有时呈轻微氧化色。

b)铸件裂纹的防止

为有效地防止铸件裂纹的发生,应尽可能采取措施减小铸造应力;同时金属在熔炼过程中,应严格控制有可能扩大金属凝固温度范围元素的加入量及钢铁中的硫、磷含量。