吸收塔的设计1

- 格式:doc

- 大小:684.00 KB

- 文档页数:19

填料吸收塔实验报告篇一:填料吸收塔实验报告填料吸收塔一、实验目的1.熟悉填料吸收塔的构造和操作。

2.测定气体通过干湿填料塔的压力降,进一步了解填料塔的流体力学特征。

3.测定填料吸收塔的吸收传质系数。

二、实验原理填料吸收塔一般要求控制回收率越高越好。

填料塔为连续接触式的气液传质设备,填料塔操作时液体从塔顶经分布器均匀喷洒至塔截面上,沿填料表面下流经塔底出口管排出,气体从支承板下方入口管进入塔内,在压力的作用下自下而上的通过填料层的空隙而由塔顶气体出口管排出。

填料层内气液两相成逆流流动,在填料表面的气液界面上进行传质,因此两相组成沿塔高边缘变化,由于液体在填料中有倾向塔壁的流动,故当填料层较高时,常将其分为若干段,在两段之间设置液体再分布装置,以利于流体的重新均匀分布。

填料的作用:1.增加气液接触面积。

满足(1)80%以上的填料润湿;(2)液体为分散相,气体为连续相。

2.增加气液接触面的流动。

满足(1)合适的气液负荷;(2)气液逆流。

三、实验步骤(1)将液体丙酮用漏斗加入到丙酮汽化器,液位高度约为液体计高度的2/3以上。

(2)关闭阀V3,向恒压槽送水,以槽内水装满而不溢出为度,关闭阀V5。

(3)启动空气压缩机,调节压缩机使包内的气体达到0.05~0.1Mpa时,打开V2,然后调节气动压力定值器,使进入系统的压力恒定在0.03Mpa。

(4)打开V4,调节空气流量(400L/H~500L/H); 打开V6,调节空气流量(5)室温大于15℃时,空气不需要加热,配制混合气体气相组成y1在12%~14%mol左右;若室内温度较低,可预热空气,使y1达到要求。

(6)要改变吸收剂温度来研究其对吸收过程的影响,则打开液体加热电子调节器,温度t3 (7)各仪表读数恒定5min以后,既可记录或取样分析有关数据,再按预先设计的试验方案调节有关参数。

(8)A1为取样测y1; A2为取样测y2;(9)阀V10为控制塔底液面高度,以保证有液封。

第五节 气体吸收计算在有害气体治理的吸收操作中,都是将混合气体中少量的可溶部份吸收下来,这些溶质即便全数吸收,进出塔的气体和液体的流量也改变很小,因此塔内的气体和液体的流量都可视为常数,那个特点使吸收的有关计算大为简化。

由于气体吸收多采纳塔器,因此,气体吸收计算要紧讲述吸收塔的计算。

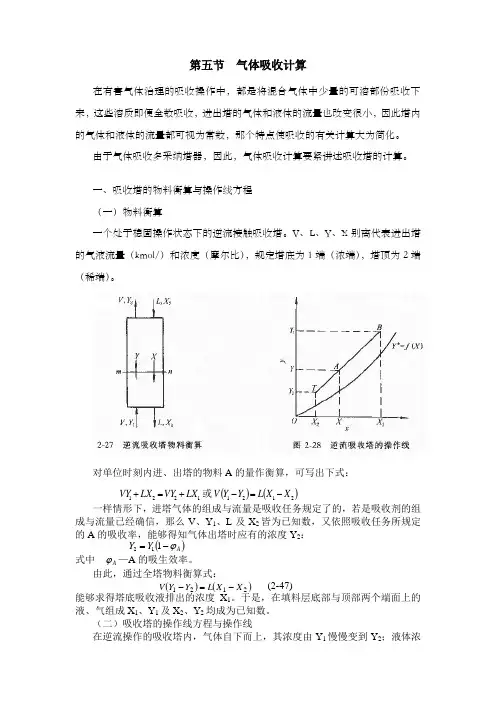

一、吸收塔的物料衡算与操作线方程(一)物料衡算一个处于稳固操作状态下的逆流接触吸收塔。

V 、L 、Y 、X 别离代表进出塔的气液流量(kmol/)和浓度(摩尔比),规定塔底为1端(浓端),塔顶为2端(稀端)。

对单位时刻内进、出塔的物料A 的量作衡算,可写出下式:一样情形下,进塔气体的组成与流量是吸收任务规定了的,若是吸收剂的组成与流量已经确信,那么V 、Y 1、L 及X 2皆为已知数,又依照吸收任务所规定的A 的吸收率,能够得知气体出塔时应有的浓度Y 2:式中 A ϕ—A 的吸生效率。

由此,通过全塔物料衡算式:(2-47) 能够求得塔底吸收液排出的浓度X 1。

于是,在填料层底部与顶部两个端面上的液、气组成X 1、Y 1及X 2、Y 2均成为已知数。

(二)吸收塔的操作线方程与操作线在逆流操作的吸收塔内,气体自下而上,其浓度由Y 1慢慢变到Y 2;液体浓()()21211221X X L Y Y V LX VY LX VY -=-+=+或()A Y Y ϕ-=112()()2121X X L Y Y V -=-度自上而下慢慢由X 2变到X 1;设图中截面m-n 处气、液浓度别离为Y 与X ,现对m-n 截面与塔底端作A 的物料衡算:或 (2-48) 对m-n 截面与塔顶端作A 的物料衡算,又得:式(2-48)与(2-48a )是等效的,因由式(2—47)可知:式(2-48)与式(2-48a )皆可称作逆流吸收塔的操作线方程,它说明塔内任一截面上气相浓度Y 与液相浓度X 之间成直线关系,直线的斜率为 (称为液气比),且此直线通过B (X 1,Y 1)及T (X 2,Y 2)两点。

第一章 流体力学与应用一、填空(1)流体在圆形管道中作层流流动,如果只将流速增加一倍,则阻力损失为原来的 2 倍;如果只将管径增加一倍而流速不变,则阻力损失为原来的 1/4 倍。

(2)离心泵的特性曲线通常包括 H-Q 曲线、 η-Q 和 N-Q 曲线,这些曲线表示在一定 转速 下,输送某种特定的液体时泵的性能。

(3) 处于同一水平面的液体,维持等压面的条件必须是 静止的 、 连通着的 、 同一种连续的液体 。

流体在管内流动时,如要测取管截面上的流速分布,应选用 皮托 流量计测量。

(4) 如果流体为理想流体且无外加功的情况下,写出: 单位质量流体的机械能衡算式为常数=++=ρp u gz E 22; 单位重量流体的机械能衡算式为常数=++=gp g u z E ρ22; 单位体积流体的机械能衡算式为;常数=++=p u gz E 22ρρ(5) 有外加能量时以单位体积流体为基准的实际流体柏努利方程为z 1ρg+(u 12ρ/2)+p 1+W s ρ= z 2ρg+(u 22ρ/2)+p 2 +ρ∑h f ,各项单位为 Pa (N/m 2) 。

(6)气体的粘度随温度升高而 增加 ,水的粘度随温度升高而 降低 。

(7) 流体在变径管中作稳定流动,在管径缩小的地方其静压能 减小 。

(8) 流体流动的连续性方程是 u 1A ρ1= u 2A ρ2=······= u A ρ ;适用于圆形直管的不可压缩流体流动的连续性方程为 u 1d 12 = u 2d 22= ······= ud 2 。

(9) 当地大气压为745mmHg 测得一容器内的绝对压强为350mmHg ,则真空度为 395mmHg 。

测得另一容器内的表压强为1360 mmHg ,则其绝对压强为2105mmHg 。

(10) 并联管路中各管段压强降 相等 ;管子长、直径小的管段通过的流量 小 。

火电厂烟气湿法脱硫装置吸收塔的设计总结1外形尺寸的决定1.1直径由工艺处理烟气量及其流速而定。

(一般配30万kW机组直径为Φ13m~Φ14m,5万kW机组直径约为Φ6m~Φ7m)。

1.2几个必要高度1.2.1浆液高(a)。

由工艺专业根据液气比需要的浆液循环量及吸收SO2后的浆液在池内逐步氧化反应成石膏浆液所需停留时间而定。

1.2.2烟气进口底部至浆液面距离(c)。

考虑浆液鼓入氧化空气和搅拌时液位有所波动;入口烟气温度较高、浆液温度较低可对进口管底部有些降温影响;加之该区间需接进料接管,一般定为800mm~1200mm 范围为宜。

1.2.3烟气进出口高度。

根据工艺要求的进出口流速(一般为12m/s~18m/s)而定进出口面积,一般希望进气在塔内能分布均匀些,且烟道均呈方形,故宽/高取得较大些,即高度尺寸取得较小。

但宽度亦不宜过大,否则将会使壳体径向开口太大而影响壳体的稳定性。

1.2.4烟气进口中心至第二层喷浆管距离(b)。

根据烟气通过雾化区上升流速,反应时间算到第二层。

层间高差(e)根据国外用离心式喷雾喷头经验,按1.7m计。

喷浆管一般设3~4层,个别厂有设2层的(用实心锥状雾化喷头),这主要根据液/气比所需浆液循环量和喷头设置数量而定,而液/气比又与要求脱硫率有关。

1.2.5最上层喷浆管至第一段除雾器高差(d)。

根据喷浆后雾滴大小及烟气上升流速考虑,一般在3m~3.5m左右。

1.2.6除雾器冲洗水喷头距除雾器间距(f)。

按0.5m~0.6m计,两层除雾器之间还设有上下冲水的两层水管,其间隔(A)应考虑到便于安装维修。

加上两层波形除雾器高度,最底部上冲水管至最上部下冲水管总高差(g)约3.4m~3.5m。

以上尺寸适于平铺波纹板式除雾器。

如用菱形除雾器,其空间高度(g)将可降1m左右。

1.2.7搅拌器设置高度(h),离塔底部1.5m~1.8m处均布。

综上所述:只要定出烟气进出口高度,则塔的有效高H和总高即可得到。

一、填空1气体吸收计算中,表示设备(填料)效能高低的一个量是 传质单元高度 ,而表示传质任务难易程度的一个量是 传质单元数 。

2 在传质理论中有代表性的三个模型分别为 双膜理论 、 溶质渗透理论 、表面更新理论。

3如果板式塔设计不合理或操作不当,可能产生 严重漏液 、 严重泡沫夹带及 液泛 等不正常现象,使塔无法工作。

4在吸收塔某处,气相主体浓度y=0.025,液相主体浓度x=0.01,气相传质分系数k y =2kmol/m 2·h ,气相传质总K y =1.5kmol/m 2·h ,则该处气液界面上气相浓度y i 应为⎽⎽0.01⎽⎽⎽。

平衡关系y=0.5x 。

5逆流操作的吸收塔,当吸收因素A<1且填料为无穷高时,气液两相将在 塔低 达到平衡。

6单向扩散中飘流因子 A>1 。

漂流因数可表示为 ,它反映 由于总体流动使传质速率比单纯分子扩散增加的比率。

7在填料塔中用清水吸收混合气中HCl ,当水量减少时气相总传质单元数N OG 增加 。

8一般来说,两组份的等分子反相扩散体现在 精流 单元操作中,而A 组份通过B 组份的单相扩散体现在 吸收 操作中。

9 板式塔的类型有 泡罩塔 、 浮阀塔 、 筛板塔 (说出三种);板式塔从总体上看汽液两相呈 逆流 接触,在板上汽液两相呈 错流 接触。

10分子扩散中菲克定律的表达式为⎽⎽⎽⎽⎽dzdC D J AABA -= ,气相中的分子扩散系数D 随温度升高而⎽⎽⎽增大⎽⎽⎽(增大、减小),随压力增加而⎽⎽⎽减小⎽⎽⎽(增大、减小)。

12易溶气体溶液上方的分压 小 ,难溶气体溶液上方的分压 大 ,只要组份在气相中的分压 大于 液相中该组分的平衡分压,吸收就会继续进行。

13压力 减小 ,温度 升高 ,将有利于解吸的进行 ;吸收因素A= L/mV ,当 A>1 时,对逆流操作的吸收塔,若填料层为无穷高时,气液两相将在塔 顶 达到平衡。

基于NHD的吸收塔设计与工艺优化分析吸收塔是一种常见的气液分离设备,广泛应用于化工、环保等领域。

基于新型高效设计(NHD)的吸收塔设计与工艺优化分析,可以有效提高吸收效率和降低能耗,本文将对这一问题进行详细讨论。

首先,我们来了解一下吸收塔的工作原理。

吸收塔主要由塔壳、填料层、进料管道、排气管道等组成。

废气通过进料管道进入吸收塔,废气中的污染物与吸收液发生传质反应,通过填料层与吸收液充分接触实现吸收目标。

经过吸收过程,废气中的污染物会被吸收液吸收,并从排气管道中排出。

在吸收塔的设计过程中,我们可以借助NHD理论进行优化。

NHD理论是一种基于湍流模型和传质模型相结合的设计方法,可以有效地预测吸收效率和能耗。

首先,我们需要确定吸收塔的几何参数。

包括填料高度、填料种类、填料形状等。

填料是吸收塔中重要的组成部分,它可以增加接触面积,促进废气与吸收液的传质反应。

根据废气的特性和工艺要求,选择合适的填料种类以及填料高度。

对于传质反应快且污染物浓度较低的废气,可以选择较薄的填料层,而对于传质反应慢且污染物浓度较高的废气,则需要选择较厚的填料层。

其次,我们需要确定吸收液的流量和浓度。

吸收液的流量与填料层的高度、填料类型以及废气的特性有关。

根据NHD理论,我们可以通过一系列的实验和模拟计算来确定最佳的吸收液流量。

同时,吸收液的浓度也会影响吸收效率。

一般来说,吸收液的浓度越高,吸收效率越高。

但是过高的浓度会增加能耗和塔内压力,需要在经济性和技术要求之间进行平衡。

另外,我们还需要考虑吸收塔的气液分布。

在吸收塔内部,废气和吸收液的分布均匀性对吸收效率和能耗有着重要影响。

通过合理设计进出口位置、流道形状以及增设分配装置,可以实现较好的气液分布,提高吸收效率。

此外,吸收塔的运行参数也需要进行优化。

例如,吸收塔的操作温度和压力。

通过调节吸收液的温度和废气的温度,可以实现更高的吸收效率。

此外,适当的操作压力可以有效控制传质速率,减少能耗。

化工原理课程设计水吸收氨填料吸收塔设计

(1)

化工原理课程设计——水吸收氨填料吸收塔设计

一、选择填料

本设计所选用的填料为塔形环状填料,其主要优点在于能够提高氨气

与水接触的时间和接触面积,从而提高吸收效率。

其次,填料的表面

积大,对氨气的吸附强度较高。

二、计算填料高度

根据质量平衡公式,吸收塔中氨气的质量=进入氨气的质量-出口氨气

的质量-吸收氨气的质量。

结合我们所设计的填料种类和工艺流程,可

以得到计算填料高度的公式:

θ=(W/N) ln [(C0-C)/(Co-Ct)]

其中,W是空气中氨气的质量流量,单位为kg/h;N是塔形环状填料每立方米的比表面积,单位为m²/m³;C0是氨气从入口口进入吸收器的

浓度,单位为mg/Nm³;Ct是出口处氨气的平均浓度,单位为mg/Nm³;

C是入口处水的浓度,单位为mg/L。

三、塔的直径

根据经验公式可得:填料在瞬间液晶表面液流速等于液降的经验公式。

v=1.2/(μ)½ (ΔP/ρ) ¼

其中,v是液体在塔体内部的平均流速,单位为m/s;μ是液体的粘度,单位为Pa*s;ΔP是液体在塔体内产生的液降,单位为Pa;ρ是液体

的密度,单位为kg/m³。

四、结论

经过以上各个方面的计算和分析,我们得到了适合本工艺流程,并且

具有高效的填料塔高度及塔直径,使本工艺流程吸收效率达到最优化

程度。

我们所选用的填料塔设计方案具有成本低、效率高及运行稳定

等特点,非常符合实际工序的需要。

六吸收浓度换算2.1甲醇15%(质量)的水溶液, 其密度为970Kg/m3, 试计算该溶液中甲醇的:(1)摩尔分率; (2)摩尔比; (3)质量比; (4)质量浓度; (5)摩尔浓度。

分子扩散2.2 估算1atm及293K下氯化氢气体(HCl)在(1)空气,(2)水(极稀盐酸)中的扩散系数。

2.3一小管充以丙酮,液面距管口1.1cm,20℃空气以一定速度吹过管口,经5 小时后液面下降到离管口2.05cm,大气压为750[mmHg],丙酮的蒸汽压为180[mmHg] , 丙酮液密度为7900[kg/m3],计算丙酮蒸汽在空气中的扩散系数。

2.4 浅盘内盛水。

水深5mm,在1atm又298K下靠分子扩散逐渐蒸发到大气中。

假定传质阻力相当于3mm厚的静止气层,气层外的水蒸压可忽略,求蒸发完所需的时间。

2.5 一填料塔在常压和295K下操作,用水除去含氨混合气体中的氨。

在塔内某处,氨在气相中的组成y a=5%(摩尔百分率)。

液相氨的平衡分压P=660Pa,物质通量N A = 10 - 4[kmol/m2·S],气相扩散系数D G=0.24[cm2/s],求气膜的当量厚度。

相平衡与亨利定律2.6 温度为10℃的常压空气与水接触,氧在空气中的体积百分率为21%,求到达平衡时氧在水中的最大浓度, 〔以[g/m3]、摩尔分率表示〕及溶解度系数。

以[g/m3·atm]及[kmol/m3·Pa]表示。

2.7 当系统服从亨利定律时,对同一温度和液相浓度,如果总压增大一倍那么与之平衡的气相浓度(或分压) (A)Y增大一倍; (B)P增大一倍;(C)Y减小一倍; (D)P减小一倍。

2.8 25℃及1atm下,含CO220%,空气80%(体积%)的气体1m3,与1m3的清水在容积2m3的密闭容器中接触进行传质,试问气液到达平衡后,(1)CO2在水中的最终浓度及剩余气体的总压为多少?(2)刚开始接触时的总传质推动力ΔP,Δx各为多少?气液到达平衡时的总传质推动力又为多少?2.9 在填料塔中用清水吸收气体中所含的丙酮蒸气,操作温度20℃,压力1atm。

前言:在化学工业中,经常需要将气体混合物中的各个组分加以分离,其主要目的是回收气体混合物中的有用物质,以制取产品,或除去工艺气体中的有害成分,使气体净化,以便进一步加工处理,或除去工业放空尾气中的有害成分,以免污染空气。

吸收操作是气体混合物分离方法之一,它是根据混合物中各组分在某一种溶剂中溶解度不同而达到分离的目的。

氨是化工生产中极为重要的生产原料,但是其强烈的刺激性气味对于人体健康和大气环境都会造成破坏和污染,因此,为了避免化学工业产生的大量的含有氨气的工业尾气直接排入大气而造成空气污染,需要采用一定方法对于工业尾气中的氨气进行吸收,本次化工原理课程设计的目的是根据设计要求采用填料吸收塔吸收的方法来净化含有氨气的工业尾气,使其达到排放标准。

设计采用填料塔进行吸收操作是因为填料可以提供巨大的气液传质面积而且填料表面具有良好的湍流状况,从而使吸收过程易于进行,而且,填料塔还具有结构简单、压降低、填料易用耐腐蚀材料制造等优点,从而可以使吸收操作过程节省大量人力和物力。

设计任务书一、题目净化含氮2%的废气,气体处理量为5150Nm3/h.二、原始设计数据1.2.净化要求:99.9%3.操作条件:(1)操作压力:常压(1atm)(2)操作温度:30℃4.吸收液:清水三、设计内容1.吸收流程选定2.填料塔塔径、塔高等工艺尺寸的计算及输送机械的选型四、设计要求1.写出设计说明书2.给出工艺流程3.绘出填料塔的总装配图4.输送机械选型内容摘要1.操作条件和工艺参数的计算2.塔设备和附件的选择3.塔设备的装配图工艺流程图及说明设 计 计 算 过 程一、 简化证明吸收过程是一复杂的物理化学过程,为使计算方便特作如下的简化: 1.确定过程为单组分吸收由表格中各气体组份的亨利系数数据可知,在操作条件下(30℃,1atm ),H 2, ,CO ,N 2的亨利系数均比NH 3 的亨利系数大104倍以上,即H 2, ,CO ,N 2在该条件下的溶解度小于NH 3溶解度的1/10000,因此,在工程计算过程中可以认为该操作只吸收NH 32.确定过程为低浓度吸收气体中被吸收组分含量≤10%即可认为是低浓度吸收,根据任务条件,混合气中NH 3含量为2%符合低浓度吸收,因此,该操作可视为低浓度吸收。

化工原理课程设计水吸收氨填料吸收塔设计-V1化工原理课程设计——水吸收氨填料吸收塔设计化工生产中,氨气是一种常见的化学气体,亦是一种毒性气体。

为了保证生产安全,常常需要使用填料吸收塔对氨气进行处理。

本次化工原理课程设计的主题是水吸收氨填料吸收塔设计,下面将从设计的流程、填料选择、设备选型及操作控制方面进行详细阐述。

一、设计流程1.确定设计要求:包括氨气的进入浓度、出口浓度、进入流量、处理效率要求等。

2.确定填料种类:选择适合水吸收氨的填料种类。

3.塔体设计:根据进入流量和处理效率要求计算出塔体高度,以及塔体的内径和壁厚。

4.设备选型:根据填料种类和塔体设计的要求选型。

5.操作控制:确定运行参数和控制策略等。

二、填料选择1.氨气水解和物理吸收的填料:骨炭、石英、聚丙烯、陶瓷、活性炭等。

2.氨气化学吸收的填料:硫酸铵、硝酸铵、硫酸钙、硝酸钙、硫酸钠等。

综合考虑吸附容积、吸附速度、吸附效率、化学稳定性等因素,本设计选择硝酸铵作为填料。

三、设备选型1.填料吸收塔:根据设计要求和填料种类选择适合的填料吸收塔。

2.进气风机:根据进气流量和风阻要求选型。

3.冷却器:为了防止氨气过热,常常需要在进入填料吸收塔前,在氨气进风口处安装冷却器。

四、操作控制1.进气速度:进气速度过快会导致氨气不能充分吸收,进气速度过慢则会影响处理效率。

一般控制在0.5-1.5m/s。

2.水位控制:为了保证填料的湿润度,需要控制水的流量和水位。

3.塔体温度控制:为了保证填料吸收效率,需要控制塔体温度,一般保持在20-35℃。

4.出口浓度控制:通过调节水的流量和塔体内填料的密度,控制出口浓度。

结语:本次化工原理课程设计通过设计流程、填料选择、设备选型及操作控制方面的详细阐述,较为全面地介绍了水吸收氨填料吸收塔的设计过程。

对于化工领域的实践和专业知识积累具有一定的参考价值。

筛板式气体吸收塔的实验一、工作原理此类气体吸收设备是从化工原理中派生出来的产品,现在广泛应用于环境工程的废气吸收处理。

待处理的废气在鼓风机的作用下,由吸收塔下部进上部出,吸收液在循环泵的作用下从塔的上部进下部出。

气体在通过吸收塔的筛板时,在吸收液的作用下形成无数个小气泡,这样就大大增加了气体和吸收液之间的接触面积,提高了吸收效率。

因此,只要使用不同的吸收药剂就可以来吸收处理各种不同的废气,如:二氧化硫、硫化氢、二氧化碳、氨气、氮氧化物甚至是灰尘等等。

我们在设计这类实验设备系统时,考虑到实验废气的来源和学生实验的安全性问题,采用二氧化碳(钢瓶气体)来作实验用模拟废气。

二、工艺流程三、单元功能该工艺流程图中各个单元的功能如下:1.罗茨鼓风机罗茨鼓风机能获得实验所需要的稳定的风量和风压。

2.在线风量仪(数字式)和风速传感器二者结合起来在线检测实验时的系统风流量,结合实验废气的浓度,就可以求出系统的处理负荷。

3.气体钢瓶、气体流量计和气体混合箱三者结合起来目的是向实验系统提供长时间的、浓度稳定的实验气源。

模拟废气的浓度可以通过调节气体流量计的流量和鼓风机的输出风量来进行改变。

4.采气样阀采气样阀包括吸收处理前和吸收塔不同塔层的采样阀,通过这些阀门的采样和相应的分析测定(仪器法或化学法),就可以求出该实验系统不同阶段的去除效率。

5.筛板吸收塔我们将这套筛板吸收塔设计成五层筛板,可以适应各种不同处理对象的要求,并能具有较高的处理效率。

6.抽滤瓶和气体采样泵二者结合起来完成实验气体的采样工作。

其中抽滤瓶起防止水份进入检测仪器的作用,。

在实验过程中要经常注意抽滤瓶中的水位,及时将瓶中的水倒掉,以防止吸收液进入采样泵,损坏采样泵和检测仪器。

四、技术指标1.工作电源:交流单相220V;2.总功率:1000W;3.鼓风机:罗茨鼓风机,风压≥0.05MPa;4.在线风量仪:LED数字式,单位M3/min;5.气体钢瓶:一般为二氧化碳气体钢瓶,20Kg/瓶;6.氨气蒸发箱:有机玻璃材料,体积8L,要求配有500mL蒸发瓶、空气泵和转子气体流量计(在工艺图中没有画出,但在设备的配置中有该部分,可以进行不同实验气体的选择);7.气体混合箱:有机玻璃材料,体积Ф50×60cm,要求配有气体搅拌器;8.筛板吸收塔:有机玻璃材料,Ф20×120cm,要求有5层筛板;9.吸收液槽:PVC材料,40×50×80cm;10.循环泵:小型防腐磁力泵,要求配有转子液体流量计;11.采气样阀:要求在吸收塔进气端和每一层筛板处均有采气样阀;12.废气去除率:当废气浓度在1000mg/M3时,去除率≥80%;13.占地面积:80×300cm;14.安装方式:落地安装;15.提供本实验设备系统的操作使用说明书。

第42卷,总第244期2024年3月,第2期《节能技术》ENERGY CONSERVATION TECHNOLOGY Vol.42,Sum.No.244Mar.2024,No.2燃气电厂烟气余热回收吸收塔设计优化与实验研究孙翠霞1,贾向东1,王 盟2,邹宜军1(1.北京京能科技有限公司,北京 100100;2.北京实创鑫诚节能技术有限公司,北京 102400)摘 要:为减少碳排放、有效提高能源利用效率,对某燃气热电厂烟气系统进行了余热回收改进设计。

采用填料喷淋技术对原有的余热喷淋塔进行结构优化设计,将吸收换热塔优化为填料塔,有效强化换热性能。

结果表明,优化后烟气余热回收吸收塔不仅消除了原系统水泵气蚀、振动和噪声的问题,还解决了换热塔“失水”的问题。

在输入燃气量不变、输出电力不变的前提下,输出热量有效提高10%以上,脱硝效率稳定达到70%以上,NO x 最低浓度可稳定维持<10mg /m 3。

与常规供热方案相比,本余热回收方案年回收烟气热量2.789万GJ ,并带来了可观的经济与环境效益,每个采暖季减少天然气使用量约86.70万标方,减少CO 2排量约1610t /年。

关键词:燃气热电厂;烟气余热回收;喷淋吸收塔;节能减排;强化换热;优化设计中图分类号:TK115 文献标识码:A 文章编号:1002-6339(2024)02-0110-05收稿日期 2023-10-10 修订稿日期 2023-10-28基金项目:北京市科技计划项目(D151100005215001)作者简介:孙翠霞(1981~),女,硕士,高级工程师,主要从事节能、环保领域研究。

Design Optimization and Experimental Study of Flue Gas Waste Heat Recovery and Absorption Tower in Gas Power PlantSUN Cui -xia 1,JIA Xiang -dong 1,WANG Meng 2,ZOU Yi -jun 1(1.Beijing Jingneng Technology Co.,Ltd.,Beijing 100100,China;2.Beijing StrongSincere Conservation Technology Co.,Ltd.,Beijing 102400,China)Abstract :To reduce carbon emissions and effectively improve energy utilization efficiency,a waste heatrecovery improvement design was implemented for a certain gas -fired combined heat and power plant’s flue gas system.The existing waste heat spray tower was structurally optimized using the packed bed spray technology,transforming the heat absorption tower into a packed tower to enhance heat transfer per⁃formance.The results showed that the optimized flue gas waste heat recovery absorption tower not only e⁃liminated issues such as cavitation,vibration,and noise in the original system’s water pump but also re⁃solved the problem of water loss in the heat exchanger tower.Under the premise of constant gas input and constant power output,the heat output was effectively increased by more than 10%,and the denitration efficiency remained stable at over 70%,with the lowest concentration of NO x maintained below10mg /m pared to conventional heating solutions,this waste heat recovery plan annually recovers 27890GJ of flue gas heat and brings substantial economic and environmental benefits,reducing natural gas consumption by approximately 867000cubic meters per heating season and decreasing CO 2emissions ·011·by around 1610tons per year.Key words :gas -fired cogeneration plant;flue gas waste heat recovery;spray absorber tower;energy saving and emission reduction;enhanced heat transfer;optimized design0 引言日益严峻的生态环境问题迫使我国向可持续发展模式转变,为减少生产生活中碳排放以应对恶劣的气候变化,我国提出了“双碳”目标[1]。

填料吸收塔设计范文在化工领域中,填料吸收塔是一种常用的设备,用于气体与液体之间的质量传输与反应,广泛应用于化工、环保、能源等行业。

填料吸收塔的设计在保证工艺效果的前提下,应尽可能降低能耗和成本,提高设备的稳定性和可靠性。

本文将通过一个填料吸收塔的设计范文,阐述填料吸收塔的设计原则和具体步骤。

一、填料吸收塔的设计原则1.安全性原则:填料吸收塔应符合工业安全规范,具备强大的抗压能力和良好的防腐性能。

2.高效性原则:填料吸收塔应具备高效的传质传热性能,满足工艺效果的要求。

3.节能性原则:填料吸收塔的设计应尽可能降低能耗,提高设备的能源利用效率。

4.经济性原则:填料吸收塔设计应根据具体的经济指标,选择合适的材料和工艺方案。

二、填料吸收塔的设计步骤1.确定工艺要求:根据具体的工艺需求,确定填料吸收塔处理的物料成分、流量及温度等参数。

2.选择填料:根据工艺要求,选择适合的填料材料。

填料的选择应考虑填料的比表面积、孔隙率、耐腐蚀性能等因素。

3.确定填料层高度:根据传质反应和传热要求,确定填料层在填料吸收塔中的高度。

填料层高度的确定应结合工艺要求和经验数据进行综合考虑。

4.计算填料吸收塔的尺寸:根据工艺要求和设计参数,计算填料吸收塔的直径和高度。

在计算过程中,需要考虑填料的容积和压降等因素。

5.确定塔板设计:根据工艺要求和填料高度,确定填料吸收塔的塔板类型和布置。

塔板的设计应考虑液体和气体相分离、气液流量分布和均匀分布等因素。

6.确定塔顶和底部结构:根据填料吸收塔的高度和压力,确定塔顶和底部的设计。

塔顶设计应包括气体入口、气体出口和废气排放等要素。

7.完成细节设计:根据填料吸收塔的各项设计参数,完成塔内部和外部的细节设计。

细节设计包括各种连接件、防腐处理、支撑结构等。

8.进行模拟和计算:根据填料吸收塔的设计参数,进行模拟和计算,验证设计的合理性和可行性。

9.编写设计报告:将填料吸收塔的设计过程和结果整理成设计报告,包括设计计算数据、图纸和说明等内容。

课程设计-水吸收氨过程填料吸收塔的设计《水吸收氨过程填料吸收塔的设计》

水吸收氨过程填料吸收塔是在聚乙烯(PVC)凝胶沉淀的基础上改进后的填料式吸收塔。

它在吸收过程中利用水来吸收产气量较大的烟气中的氨离子。

该填料有一定的弹性及

磁性,可以吸附氨离子,使它们上升到分离区,并且具有抗结块和抗碳块的能力。

本工程

的设计对提高烟气吸收效率,减少废气排放至大气中,及其他环境污染方面具有重要意义。

水吸收氨过程填料吸收塔的设计关键包括塔身尺寸的计算和内部填料的选择、放置位

置的确定等。

首先,根据工艺需要计算出塔身的尺寸,一般情况下,吸收塔的最小内径及最大高度

应符合国家行业标准。

其次,根据吸收塔的安装位置、管道系统结构和新鲜气流速度等条件,选择最佳的填料材料以满足水吸收氨过程的要求。

具体来说,吸收塔内部装设填料应

符合下列要求:研磨流变性能好、不易突然结块、匹配反应表面润湿性;吸附氨效率高;

在热激发下抗崩解及煅烧的能力强;检漏及回收方便,粒径均匀;具有较低的比表面积及

混合均匀性好。

最后,根据实际情况适当确定吸收塔内填料的层次布置、层高及孔径和高度,以使填料具有更好的吸附效果。

总之,水吸收氨过程填料吸收塔的设计考虑许多复杂因素,重点需要考虑填料内部及

外式两方面因素,以保证最佳的烟气吸收效果。

在设计过程中,把数学模型应用到实际中,设计出工艺技术指标最佳的水吸收氨过程填料吸收塔,对于环保方面具有重要意义。

神火铝电发电厂燃煤锅炉烟气超低排放改造项目吸收塔系统调试措施编写:审核:批准:编制:北京清新环境技术股份有限公司2016年 11一、系统简介吸收塔系统包括浆液循环系统、氧化空气系统、除雾器冲洗系统、石灰石供浆系统、吸收塔溢流秘方系统。

主要设备有吸收塔、吸收塔浆液循环泵、除雾器、吸收塔搅拌器、氧化风机、阀门等。

吸收塔的功能是原烟气中的污染气体(SO2等)以固体污染物予以脱除。

在次过程中,石膏为反应的产物。

喷淋层设在吸收塔的上部气体部分中。

4台吸收塔浆液循环泵均有自己的喷淋层。

每个喷淋层都是由喷淋主管、喷淋支管和喷嘴组成,双向喷嘴共个,单向喷嘴共个,其作用是将石灰石/石膏浆液进行细化喷雾,而浆液是由吸收塔循环泵输送到喷嘴,由此进入烟气部分。

吸收塔内最上面的喷淋层上设有管束式除雾除尘器,烟气穿过喷淋层后,再连续流经管束式除尘器除去所含浆液雾滴。

在管束式除尘器的内部去除烟气携带粉尘及雾滴,烟气通过管束式除尘器后,烟气粉尘含量低于 5 mg/Nm3,管束式除尘器设置有冲洗水系统,间断运行冲洗,采用自动控制。

在喷淋层的第一层下部设有,吸收塔原烟气进口上部设有湍流层,对吸收塔进口烟气进行扰动、均流,提高脱硫效率。

吸收塔底部设有两台脉冲悬浮泵,对吸收塔底部进行搅拌,防止浆液沉淀。

氧化空气系统将空气吹入吸收塔,以确保化学反应从CaSO3x1/2H2O生成石膏CaSO4x1/2H2O所需的氧气。

系统主要设备特性如下表:二编制依据本调试措施主要依据以下规范、标准编写:2.1、电力部电建DL/T5437-2009,《火力发电厂基本建设工程启动及竣工验收规程》。

2.2、建质[1996]40号, 《火电工程启动调试工作规定》。

2.3、电建[1996]868号, 《电力建设工程调试定额》。

2.4、DL/T 5047-95, 《电力建设施工及验收技术规范--锅炉机组篇》。

DL5009.1-20《电力建设安全工作规程》(火力发电厂部分)。

一设计任务书(一)设计题目过程填料吸收塔的设计:试设计一座填料吸收塔,用于脱除焙烧水吸收SO2炉送出的混合气体(先冷却)中的SO2,其余为惰性组分,采用清水进行吸收。

混合气体的处理量m3/h 1800含量(体积分数)5%混合气体SO2的回收率不低于97%SO2(二)操作条件(1)操作压力常压混合气体的温度23℃(2)操作温度 20℃(三)设计内容(1)吸收塔的物料衡算;(2)吸收塔的工艺尺寸计算;(3)填料层压降的计算;(4)液体分布器简要设计;(5)吸收塔接管尺寸计算;(6)绘制吸收塔设计条件图;(7)对设计过程的评述和有关问题的讨论。

二设计方案简介2.1方案的确定用水吸收SO属中等溶解度的吸收过程,为提高传质效率,选用逆流吸收流2不作为产品,故采用纯溶剂。

程。

因用水作为吸收剂,且SO22.2填料的类型和选择的过程,操作温度及操作压力较低,工业上通常选用塑料散对于水吸收SO2装填料。

在塑料散装填料中,塑料阶梯环填料的综合性能较好,故此选用DN38聚丙烯阶梯环填料。

阶梯环是对鲍尔环的改进。

和鲍尔环相比,阶梯环高度减少了一半,并在一端增加了一个锥形翻边。

由于高径比减少,使得气体绕填料外壁的平均路径大为缩短,减少了气体通过填料层的阻力。

锥形翻边不仅增加了填料的机械强度,而且使填料之间由线接触为主变成以点接触为主,这样不但增加了填料间的空隙,同时成为液体沿填料表面流动的汇集分散点,可以促进液膜的表面更新,有利于传质效率的提高。

阶梯环的综合性能优于鲍尔环,成为目前所使用的环形填料中最为优良的一种。

2.3设计步骤本课程设计从以下几个方面的内容来进行设计(一)吸收塔的物料衡算;(二)填料塔的工艺尺寸计算;主要包括:塔径,填料层高度,填料层压降;(三)设计液体分布器及辅助设备的选型;(四)绘制有关吸收操作图纸。

三、工艺计算3.1基础物性数据3.1.1 液相物性数据对低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。

大庆师范学院《化工原理》课程设计说明书设计题目学生姓名指导老师学院专业班级完成时间目录第一节前言 (6)1.1 填料塔的主体结构与特点 (6)1.2 填料塔的设计任务及步骤 (6)1.3 填料塔设计条件及操作条件 (6)第二节填料塔主体设计方案的确定 (7)2.1 装置流程的确定 (7)2.2 吸收剂的选择 (7)2.3填料的类型与选择 (7)2.3.1 填料种类的选择 (7)2.3.2 填料规格的选择 (7)2.3.3 填料材质的选择 (8)2.4 基础物性数据 (8)2.4.1 液相物性数据 (8)2.4.2 气相物性数据 (8)2.4.3 气液相平衡数据 (9)2.4.4 物料横算 (9)第三节填料塔工艺尺寸的计算 (10)3.1 塔径的计算 (10)3.2 填料层高度的计算及分段 (11)3.2.1 传质单元数的计算 (11)3.2.3 填料层的分段 (13)3.3 填料层压降的计算 (13)第四节填料塔内件的类型及设计 (14)4.1 塔内件类型 (14)4.2 塔内件的设计 (14)4.2.1 液体分布器设计的基本要求: (14)4.2.2 液体分布器布液能力的计算 (14)注:151填料塔设计结果一览表 (15)2 填料塔设计数据一览 (15)3 参考文献 (17)4 后记及其他 (17)附件一:塔设备流程图 (17)附件二:塔设备设计图 (18)大庆师范学院本科学生化工原理课程设计任务书设计题目苯和氯苯的精馏塔塔设计系(院)、专业、年级化学化工学院、化学工程与工艺专业、08级化工四班学生姓名学号指导教师姓名下发日期任务起止日期:2010 年日6 月21 日至2010 年7 月20第一节前言1.1填料塔的主体结构与特点结构:图1-1 填料塔结构图填料塔不但结构简单,且流体通过填料层的压降较小,易于用耐腐蚀材料制造,所以她特别适用于处理量肖,有腐蚀性的物料及要求压降小的场合。

液体自塔顶经液体分布器喷洒于填料顶部,并在填料的表面呈膜状流下,气体从塔底的气体口送入,流过填料的空隙,在填料层中与液体逆流接触进行传质。

因气液两相组成沿塔高连续变化,所以填料塔属连续接触式的气液传质设备。

1.2填料塔的设计任务及步骤设计任务:用水吸收空气中混有的氨气。

设计步骤:(1)根据设计任务和工艺要求,确定设计方案;(2)针对物系及分离要求,选择适宜填料;(3)确定塔径、填料层高度等工艺尺寸(考虑喷淋密度);(4)计算塔高、及填料层的压降;(5)塔内件设计。

1.3填料塔设计条件及操作条件1. 气体混合物成分:空气和氨2. 空气中氨的含量: 6.0% (体积含量即为摩尔含量)3. 混合气体流量6000m3/h4. 操作温度293K5. 混合气体压力101.3KPa6. 回收率99 %7. 采用清水为吸收剂8. 填料类型:采用聚丙烯鲍尔环填料第二节精馏塔主体设计方案的确定2.1装置流程的确定本次设计采用逆流操作:气相自塔低进入由塔顶排出,液相自塔顶进入由塔底排出,即逆流操作。

逆流操作的特点是:传质平均推动力大,传质速率快,分离效率高,吸收剂利用率高。

工业生产中多采用逆流操作。

2.2 吸收剂的选择因为用水做吸收剂,故采用纯溶剂。

2-1 工业常用吸收剂2.3填料的类型与选择填料的种类很多,根据装填方式的不同,可分为散装填料和规整填料两大类。

2.3.1 填料种类的选择本次采用散装填料。

散装填料根据结构特点不同,又可分为环形填料、鞍形填料、环鞍形填料及球形填料等。

鲍尔环是目前应用较广的填料之一,本次选用鲍尔环。

2.3.2 填料规格的选择工业塔常用的散装填料主要有Dn16\Dn25\Dn38\ Dn76等几种规格。

同类填料,尺寸越小,分离效率越高,但阻力增加,通量减小,填料费用也增加很多。

而大尺寸的填料应用于小直径塔中,又会产生液体分布不良及严重的壁流,使塔的分离效率降低。

因此,对塔径与填料尺寸的比值要有一规定。

常用填料的塔径与填料公称直径比值D/d 的推荐值列于。

表3-1填料种类 D/d 的推荐值 拉西环 D/d ≥20~30 鞍环 D/d ≥15 鲍尔环 D/d ≥10~15 阶梯环 D/d>8 环矩鞍D/d>82.3.3 填料材质的选择工业上,填料的材质分为陶瓷、金属和塑料三大类聚丙烯填料在低温(低于0度)时具有冷脆性,在低于0度的条件下使用要慎重,可选耐低温性能良好的聚氯乙烯填料。

综合以上:选择塑料鲍尔环散装填料 Dn502.4 基础物性数据2.4.1 液相物性数据对低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。

由手册查得 20 ℃水的有关物性数据如下:1. 3998.2/l kg m ρ=2. 0.001.3.6/.l pa s kg m h μ==黏度:3. 表面张力为:272.6/940896/z dyn cm kg h σ== 4. 3320:0.725/CNH H kmol m kpa ︒=⋅ 5. 62320:7.3410/l CNH D m h -︒=⨯ 6. 22320:0.225//v CNH D cm s m h ︒==2.4.2 气相物性数据1. 混合气体的平均摩尔质量为0.0617.03040.942928.2818vm i i M y m =∑=⨯+⨯= (2-1)2. 混合气体的平均密度由3101.328.2818 1.17618.314293VM vm PM kg m RT ρ⨯===⨯(2-2) R=8.314 3/m KPa kmol K ⋅⋅3. 混合气体黏度可近似取为空气黏度。

查手册得20C ︒时,空气的黏度551.7310622810/v pa s kg m h μ--=⨯⋅=⨯⋅注:211/N kg m s =⋅ 12211/1/Pa N m kg s m ==⋅ 1Pa..s=1kg/m.s2.4.3 气液相平衡数据由手册查得,常压下,200C 时,NH 3在水中的亨利系数为 E=76.3kpa0320NH C 时,在水中的溶解度: H=0.725kmol/m相平衡常数:0.7532Em P== (2-3) 溶解度系数:3998.2/76.318.020.726/LSH EM kmol kpa m ρ==⨯=⋅ (2-4)2.4.4 物料横算1. 进塔气相摩尔比为1110.060.06383110.06y Y y ===-- (2-5) 2. 出他气相摩尔比为21(1)0.06383(10.99)0.0006383A Y Y ϕ=-=⨯-= (2-6) 3. 进塔惰性气体流量:6000273(10.6)234.59922.427320V kmolh =⨯-=+ (2-7) 因为该吸收过程为低浓度吸收,平衡关系为直线,最小液气比按下式计算。

即:12min 12/Y Y L V Y m X -⎛⎫= ⎪-⎝⎭ (2-8) 因为是纯溶剂吸收过程,进塔液相组成20X =所以 121min 20.063830.00063830.74560.063830.753Y Y L Y V X m--⎛⎫=== ⎪⎝⎭-选择操作液气比为min1.7 1.2676L L V V ⎛⎫== ⎪⎝⎭ (2-9) L=1.2676356×234.599=297.3860441kmol/h 因为V(Y 1-Y 2)=L(X 1-X 2) X 10498.0=第三节 填料塔工艺尺寸的计算填料塔工艺尺寸的计算包括塔径的计算、填料能高度的计算及分段3.1 塔径的计算1. 空塔气速的确定——泛点气速法对于散装填料,其泛点率的经验值u/u f =0.5~0.85贝恩(Bain )—霍根(Hougen )关联式 ,即:2213lg V F L L u a gρμερ⎡⎤⎛⎫⎛⎫⎢⎥⎪ ⎪⎝⎭⎝⎭⎣⎦=A-K 1418V L V L w w ρρ⎛⎫⎛⎫ ⎪ ⎪⎝⎭⎝⎭ (3-1) 即:112480.23100 1.18363202.59 1.1836lg[()1]0.0942 1.759.810.917998.24734.4998.2Fu ⎛⎫⎛⎫⎛⎫=- ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭所以:2F u /9.81(100/0.9173)(1.1836/998.2)=0.246053756UF=3.974574742m/s其中:f u ——泛点气速,m/s;g ——重力加速度,9.81m/s 223t m /m α--填料总比表面积, 33m /m ε--填料层空隙率33V 998.2/1.1836kg /m l kg m ρρ==液相密度。

气相密度W L =5358.89572㎏/h W V =7056.6kg/hA=0.0942; K=1.75; 取u=0.7 F u=2.78220m/s0.7631D === (3-2)圆整塔径后 D=0.8m 1. 泛点速率校核:260003.31740.7850.83600u ==⨯⨯ m/s3.31740.83463.9746F u u == 则Fuu 在允许范围内 2. 根据填料规格校核:D/d=800/50=16根据表3-1符合 3. 液体喷淋密度的校核:(1) 填料塔的液体喷淋密度是指单位时间、单位塔截面上液体的喷淋量。

(2) 最小润湿速率是指在塔的截面上,单位长度的填料周边的最小液体体积流量。

对于直径不超过75mm 的散装填料,可取最小润湿速率()3min 0.08m /m h w L ⋅为。

()32min min 0.081008/w t U L m m h α==⨯=⋅ (3-3)225358.895710.6858min 0.75998.20.7850.8L L w U D ρ===>=⨯⨯⨯⨯ (3-4)经过以上校验,填料塔直径设计为D=800mm 合理。

3.2 填料层高度的计算及分段*110.049850.75320.03755Y mX ==⨯= (3-5)*220Y mX == (3-6)3.2.1 传质单元数的计算用对数平均推动力法求传质单元数12OG MY Y N Y -=∆ (3-7) ()**1122*11*22()lnMY Y Y Y Y Y YY Y---∆=-- (3-8)=0.063830.00063830.037550.02627ln0.0006383--=0.0068953.2.2 质单元高度的计算气相总传质单元高度采用修正的恩田关联式计算:()0.750.10.0520.2221exp 1.45/t c l L t LL V t w l t l L U U Ug ασαρσαασαμρ-⎧⎫⎛⎫⎛⎫⎛⎫⎪⎪=--⎨⎬ ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭⎪⎪⎩⎭(3-9)即:αw/αt =0.37404748液体质量通量为:L u =WL/0.785×0.8×0.8=10666.5918kg/(㎡•h ) 气体质量通量为: V u =60000×1.1761/0.64=14045.78025kg/(㎡•h) 气膜吸收系数由下式计算: ()10.730.237()/Vt V G v v V t vU D k D RTαμραμ⋅⎛⎫=⋅⎪⎝⎭(3-10)=0.237(14045.78025÷100.6228×10-5)0.7(0.06228÷0.081÷1.1761)0.3(100×0.081÷8.314÷293) =0.152159029kmol/(㎡h kpa) 液膜吸收数据由下式计算:2113230.0095L L L L w l L L L U g K D μμαμρρ-⎛⎫⎛⎫⎛⎫⋅= ⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭ (3-11)=0.566130072m/h 因为 1.45ψ=1.1G G W K K ααϕ==0.15215×0.3740×1.451.1×100 (3-12)=8.565021kmol/(m3 h kpa)0.4L L W K K ααϕ= =0.56613×100×0.37404×1.450.4 (3-13) =24.56912/h 因为:Fuu =0.8346所以需要用以下式进行校正:1.4'19.50.5G G F u k k u αα⎡⎤⎛⎫⎢⎥⋅=+-⋅ ⎪⎢⎥⎝⎭⎣⎦(3-14)=[1+9.5(0.69999-0.5)1.4] 8.56502=17.113580 kmol/(m3 h kpa)2.2'1 2.60.5l L F u k k u αα⎡⎤⎛⎫⎢⎥⋅=+-⋅ ⎪⎢⎥⎝⎭⎣⎦(3-15)=[1+ 2.6 (0.6999-0.5)2.2] 24.569123=26.42106/h111G G L K K HK ααα=+ (3-16)=1÷(1÷17.1358+1÷0.725÷26.4210)=9.038478 kmol/(m3 h kpa)OG Y G V V H K K P αα==ΩΩ(3-17)=234.599÷9.03847÷101.3÷0.785÷0.64 =0.491182 mOG OG Z H N = (3-18) =0.491182×9.160434=4.501360m,得'Z =1.4×4.501=6.30m3.2.3 填料层的分段对于鲍尔环散装填料的分段高度推荐值为h/D=5~10。